氧氣噴石灰粉煉鋼法是轉爐煉鋼造渣用的石灰以粉末狀態隨氧氣吹入熔池的煉鋼方法。和OLP法吹煉高磷生鐵的操作基本上是相同的。都是利用噴石灰粉快速成渣並採用雙渣和留渣操作來達到有效的脫磷。

基本介紹

- 中文名:氧氣噴石灰粉煉鋼法

- 外文名:steelma king processes with oxygen and lime powder

- 主要反應:氧化反應

- 套用領域:轉爐、平爐和電爐冶煉

- 反應元素:碳、矽、錳、磷、硫等

方法簡介,過程結果,方法分類,發展歷程,

方法簡介

氧氣噴石灰粉煉鋼法利用噴石灰粉快速成渣並採用雙渣和留渣操作來達到有效的脫磷。主要是氧氣和石灰粉的反應過程,所以在工作過程中對於氧氣的吹入方式和吹氧量都有很大的要求。噴入的石灰粉粒度<0.5mm的占95%以上,最大不超過1.0mm。一般的氧氣頂吹轉爐煉鋼法用石灰塊造渣,成渣速度較慢,只適用於吹煉含磷量低於0.2%的生鐵。如果石灰粉粒度過大,石灰的溶解速度降低,影響去磷效果。噴粉設備的性能,必須能滿足煉鋼工藝的要求。

過程結果

過程

根據兌入鐵水量、鐵水成分及溫度,由靜態模型計算出所需加入的廢鋼、礦石、石灰量及所需吹氧量。石灰塊和廢鋼在兌鐵水之前加入,以稠化和冷卻上一爐留下的爐渣。吹煉第1期的供氧強度可以達到5.0~5.5m3/min,隨氧氣噴入的石灰粉量為1.5~2.0kg/m3(氧)。為了有效地去磷,希望爐渣呈良好的泡沫狀態。為防止化渣不良或嚴重的噴濺、溢渣,轉爐通常都裝有聲納儀,氧槍加速計等儀表作為控制槍位的參考。當吹氧量達到靜態模型的預定值時,立即提槍停止吹氧。第1期吹煉結束後,倒去一期爐渣的70%~80%(視爐渣的乳化情況而定)。倒完渣之後取金屬樣、渣樣和測量熔池金屬的溫度。第2期吹煉加入的爐料,根據對1期吹煉後金屬、爐渣成分和熔池溫度的測量結果,由計算機按靜態模型給出。第2期供氧強度為2.5~3.0m3/min。開吹時的槍位要保持“軟吹”,以加速高鹼度爐渣的形成,提高繼續脫磷的速度,降低脫碳速度。第2期的吹煉一般較為平穩。吹煉過程的槍位控制由人工經驗與儀表監測相結合來完成。供氧量達到給定值時,立即停氧終止吹煉。如鋼水成分和溫度在預定範圍之內即可出鋼。由於頂吹噴石灰粉法的吹煉分兩期完成,吹煉終點的命中率LD法相近。為減少回磷、提高金屬回收率,要嚴格執行出鋼擋渣操作。吹煉第2期生成的爐渣留在爐內,作下一爐鋼的前期脫磷之用。一期渣中含有很高的氧化磷,可以作為磷肥使用。

爐渣成分

氧氣噴石灰粉煉鋼法爐渣主要成分有磷,碳及一些金屬。其中一期渣中含有很高的氧化磷,可以作為磷肥使用。

材料消耗

一般裝半鋼7~9t,廢鋼0.3~0.8t,生白雲石和粘土磚塊30kg。供氡壓力為4~9kgf/cm,噴粉速率90~150kg/min,氧氣中石灰粉的平均依度為3~9kg/m。採用雙渣操作,分兩次噴粉,第一次在扒渣前噴入石灰粉總量的80%,第二次在辦渣後噴入。

注意事項

由於粉狀石灰極易吸水潮解,必須嚴格加以管理,保證新焙燒的石灰磨粉和輸送時不接觸潮濕的空氣,否則造成管路堵塞無法正常操作。所以氧氣噴石灰粉法只在有限的地區使用。

方法分類

氧氣頂吹轉爐噴石灰粉煉鋼法

為了獲得成功的冶煉操作,必須滿足三個主要條件:

1.為了及時地造成反應性好的流動渣,必須套用石灰粉;

2.為了從爐內去掉大部分 渣,必須中間出渣;

渣,必須中間出渣;

3.必須保留末期查於爐內。

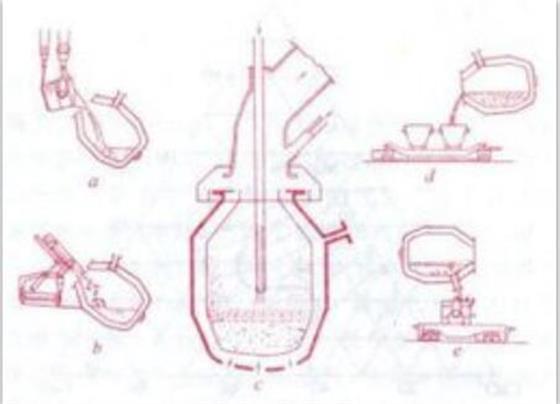

冶煉周期從將廢鋼和鐵水裝入留渣轉爐內,轉爐轉為垂直位置,將氧槍下降,一次吹氧開始。吹入的氧分配給金屬熔池和爐渣。如果氧深噴入金屬熔池,引起金屬熔池碳燃燒,通常叫做“硬吹”。如果氧淺噴入渣,使渣中鐵氧化和形成強反應性流動渣,通常叫做“軟吹”。欽吹對脫磷有利,助長金屬與渣之間的元素交換反應,抑制了脫碳。但是在極限下可能引起“遲延起泡”。

底吹氧氣轉爐噴粉

底吹噴粉處理高磷半鋼的過程,渣中氧化鐵含量較低,一般很少噴濺或完全不噴濺,即使大量加入礦石也不噴戴。操作是平穩的,供氧強度可以加大。用底吹氧氣轉爐噴石灰粉法處理高磷低碳半鋼的工藝,具有操作簡便,吹煉平穩,無噴濺,適合使用大量礦石冷卻,金屬收得串高以及石灰消耗量較低等一系列優點。它能既生產高品位磷渣肥料又煉成合格鋼。

發展歷程

1952年氧氣頂吹轉爐問世,現已成為世界上的主要煉鋼方法。在氧氣頂吹轉爐煉鋼法的基礎上,為吹煉高磷生鐵,又出現了噴吹石灰粉的氧氣頂吹轉爐煉鋼法。隨氧氣底吹的風嘴技術的發展成功,1967年德國和法國分別建成氧氣底吹轉爐。1971年美國引進此項技術後又發展了底吹氧氣噴石灰粉轉爐,用於吹煉含磷生鐵。1975年法國和盧森堡又開發成功頂底複合吹煉的轉爐煉鋼法。