專利背景

6063鋁合金屬於AL-Mg-Si鋁合金,該系鋁合金以鎂和矽為主要合金元素,並以Mg

2Si相為強化相的鋁合金,6063鋁合金是最常用於加工成鋁合金門窗型材的鋁合金,其具有以下優點:

1.熱處理強化,衝擊韌性高,對缺可不敏感;

2.有極好的熱塑性,可以高速擠壓成結構複雜.薄壁.中空的各種型材或鍛造成結構複雜的鍛件,淬火溫度範圍寬,淬火敏感性低,擠壓和鍛造脫模後,只要溫度高於淬火溫度。即可用噴水或穿水的方法淬火,薄壁件(6<3毫米)還可以實行風淬;

3.焊接性能和耐蝕性優良,無應力腐蝕開裂傾向,在熱處理可強化型鋁合金中,Al-Mg-Si系合金是唯一沒有發現應力腐蝕開裂現象的合金;

4.加工後表面十分光潔,表面處理性佳且容易陽極氧化和著色。

但是,2012年8月之前,由6063鋁合金加工成的合金型材具有綜合性能不穩定,容易掉漆等缺點。

發明內容

專利目的

《氧化著色電泳塗漆鋁合金型材的生產方法》的目的是針對2012年8月之前技術的不足,提供一種氧化著色電泳塗漆6063鋁合金型材的生產方法,提高鋁合金型材的綜合性能。

技術方案

《氧化著色電泳塗漆鋁合金型材的生產方法》採用的技術方案如下:

氧化著色電泳塗漆6063鋁合金型材的生產方法,其特徵在於,包括鋁錠和其它原料配料、熔煉鑄造鋁合金圓錠、澆鑄與鋸切、退火處理、擠壓成型、氧化著色處理、電泳塗漆、烘乾等步驟,具體步驟如下:

(1)鋁錠和其它原料配料

按下列重量份原料:60-70鋁錠、30-40回收的鋁型材廢品和其它廢鋁、5-10納米氧化鋁粉、5-10陶瓷粉末進行配比;

(2)熔煉鑄造鋁合金圓錠

先將鋁錠、回收的鋁型材廢品和其它廢鋁投入熔煉爐進行熔煉,待其成為熔融狀態時,加入納米氧化鋁粉和陶瓷粉末,使之均勻散布,然後投入適量AlTiC晶粒細化劑進行精煉,通過添加合金元素,使得其中各元素的質量百分含量為:Si0.2-0.6%、Mg0.45-0.9%、Fe≤0.35%、Cu≤0.10%、Mn≤0.10%、Cr≤0.10%、Zn≤0.10%、Ti≤0.10%、其他元素合計≤0.15%、其餘為Al,最後通過除氣、扒渣將熔體內的雜渣、氣體有效除去;

(3)澆鑄與鋸切

澆鑄前將熔煉好的鋁液靜置20-30分鐘,把鋁液通過熔煉爐的放水孔經鋁槽進入結晶器,鑄造出所需要的鋁圓錠得型號,冷卻至常溫,然後根據需要將鋁圓錠鋸切成一定的長度;

(4)退火處理

鋁圓錠鋸切後進行均勻化退火處理,具體過程如下:先升溫至300-320℃下,保溫2-3小時,每小時70-90℃升溫加熱至520-550℃下保溫6-8小時,然後空氣冷卻,再每小時60-80℃升溫加熱至360-380℃,並保溫度5-6小時;再降溫至150-180℃下保溫3-4小時;

(5)擠壓成型

將圓錠加熱至450-460℃,保溫2-3小時,然後利用擠壓機將加熱好的圓鑄棒從模具中擠出成形,擠壓模具溫度220-240℃,擠壓速度10-12米/分鐘;風冷型材表面溫度至110-130℃後,放入0-5℃水中進行淬火處理1-2分鐘,水溫升高后向其中加冰塊保持水溫;最後從水中取出擠壓好的鋁合金型材進行常溫校直處理,在120-130℃下保溫3-4小時;

(6)氧化著色處理

首先對鋁合金型材進行鹼洗處理,將表面的不乾淨的東西洗淨,然後以鋁合金型材為陽極,置於電解液中通電,陽極產生氧原子、氧原子有很強的氧化性,在鋁合金型材表面生成一層性能優良的Al

2O

3保護層,著色採用電解著色工藝,將鎳離子填充到

Al2O3保護層中,使氧化膜顯現出不同的顏色;最後採用Ni、F冷封孔工藝,將陽極氧化後生成的多孔氧化膜的膜孔孔隙封閉,使氧化膜防污染、抗蝕和耐磨性能增強;

(7)電泳塗漆

先將經過陽極氧化著色的鋁合金型材的表面進行低溫電漿射流處理,再將其放入電泳槽中,通電使丙烯酸樹脂附著在型材表面;

(8)烘乾

將塗完漆的型材送進入烘乾室,烘乾30-40分鐘,溫度為160-180℃,烘乾完畢後即得該發明6063鋁合金型材。

所述的納米氧化鋁粉的細度為1-3納米。

所述的陶瓷粉末由下列重量份原料:2-5石英、2-5矽灰石、5-10鎂橄欖石、5-10長石經破碎、粉碎和篩選等工序後混合均勻投入陶瓷粉末原料精磨機進行精加工即製得陶瓷粉末,所述陶瓷粉末的細度為3-5微米。

改善效果

《氧化著色電泳塗漆鋁合金型材的生產方法》原料配料中添加了廢鋁材料,由於廢鋁材料經過一次冶煉,其成分穩定,故該發明配方中增加廢鋁材料有利於鋁型材性能穩定,減少了鋁液冶煉時出現沒有檢測的材料影響鋁型材質量的可能性;調整鋁材配方中有關成分的用量比例,對配方進一步最佳化,增加了鋁合金的強度和硬度,有利於提高鋁合金型材的綜合性能;退火處理、淬火處理、校直處理等步驟,增加了鋁材料的內部組織的均勻性與晶粒的細化,改善了鋁合金型材的質量與加工性能;對鋁型材表面進行電漿處理,增加了塗漆的牢固性。

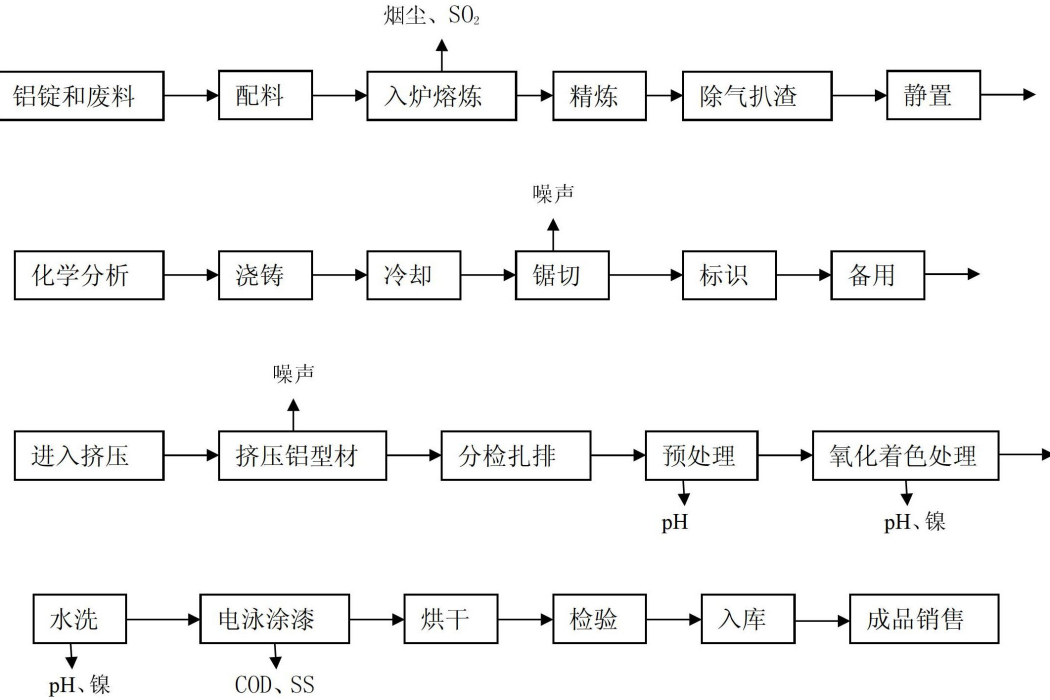

附圖說明

圖1為氧化著色電泳塗漆6063鋁合金型材生產線工藝流程圖。

圖2為氧化著色處理工序工藝流程圖。

權利要求

1.《氧化著色電泳塗漆鋁合金型材的生產方法》其特徵在於,包括鋁錠和其它原料配料、熔煉鑄造鋁合金圓錠、澆鑄與鋸切、退火處理、擠壓成型、氧化著色處理、電泳塗漆、烘乾,具體步驟如下:

(1)鋁錠和其它原料配料

按下列重量份原料:60-70鋁錠、30-40回收的鋁型材廢品和其它廢鋁、5-10納米氧化鋁粉、5-10陶瓷粉末進行配比;

(2)熔煉鑄造鋁合金圓錠

先將鋁錠、回收的鋁型材廢品和其它廢鋁投入熔煉爐進行熔煉,待其成為熔融狀態時,加入納米氧化鋁粉和陶瓷粉末,使之均勻散布,然後投入適量AlTiC晶粒細化劑進行精煉,通過添加合金元素,使得其中各元素的質量百分含量為:Si0.2-0.6%、Mg0.45-0.9%、Fe≤0.35%、Cu≤0.10%、Mn≤0.10%、Cr≤0.10%、Zn≤0.10%、Ti≤0.10%、其他元素合計≤0.15%、其餘為Al,最後通過除氣、扒渣將熔體內的雜渣、氣體有效除去;

(3)澆鑄與鋸切

澆鑄前將熔煉好的鋁液靜置20-30分鐘,把鋁液通過熔煉爐的放水孔經鋁槽進入結晶器,鑄造出所需要的鋁合金圓錠的型號,冷卻至常溫,然後根據需要將鋁合金圓錠鋸切成一定的長度;

(4)退火處理

鋁合金圓錠鋸切後進行均勻化退火處理,具體過程如下:先升溫至300-320℃下,保溫2-3小時,每小時70-90℃升溫加熱至520-550℃下保溫6-8小時,然後空氣冷卻,再每小時60-80℃升溫加熱至360-380℃,並保溫5-6小時;再降溫至150-180℃下保溫3-4小時;

(5)擠壓成型

將鋁合金圓錠加熱至450-460℃,保溫2-3小時,然後利用擠壓機將加熱好的鋁合金圓錠從模具中擠出成形,擠壓模具溫度220-240℃,擠壓速度10-12米/分鐘;風冷型材表面溫度至110-130℃後,放入0-5℃水中進行淬火處理1-2分鐘,水溫升高后向其中加冰塊保持水溫;最後從水中取出擠壓好的鋁合金型材進行常溫校直處理,在120-130℃下保溫3-4小時;

(6)氧化著色處理

首先對鋁合金型材進行鹼洗處理,將表面的不乾淨的東西洗淨,然後以鋁合金型材為陽極,置於電解液中通電,陽極產生氧原子、氧原子有很強的氧化性,在鋁合金型材表面生成一層性能優良的Al2O3保護層,著色採用電解著色工藝,將鎳離子填充到Al2O3保護層中,使氧化膜顯現出不同的顏色;最後採用Ni、F冷封孔工藝,將陽極氧化後生成的多孔氧化膜的膜孔孔隙封閉,使氧化膜防污染、抗蝕和耐磨性能增強;

(7)電泳塗漆

先將經過陽極氧化著色的鋁合金型材的表面進行低溫電漿射流處理,再將其放入電泳槽中,通電使丙烯酸樹脂附著在型材表面;

(8)烘乾

將塗完漆的型材送進入烘乾室,烘乾30-40分鐘,溫度為160-180℃,烘乾完畢後即得。2.根據權利要求1所述的氧化著色電泳塗漆鋁合金型材的生產方法,其特徵在於,所述的納米氧化鋁粉的細度為1-3納米。

3.根據權利要求1所述的氧化著色電泳塗漆鋁合金型材的生產方法,其特徵在於,所述的陶瓷粉末由下列重量份原料:2-5

石英、2-5

矽灰石、5-10

鎂橄欖石、5-10長石經破碎、粉碎和篩選後混合均勻投入陶瓷粉末原料精磨機進行精加工即製得陶瓷粉末,所述陶瓷粉末的細度為3-5微米。

實施方式

(1)鋁錠和其它原料配料

按下列重量份原料:70鋁錠、30回收的鋁型材廢品和其它廢鋁、10納米氧化鋁粉、10陶瓷粉末進行配比;

(2)熔煉鑄造鋁合金圓錠

先將鋁錠、回收的鋁型材廢品和其它廢鋁投入投入熔煉爐進行熔煉,待其成為熔融狀態時,加入納米氧化鋁粉和陶瓷粉末,使之均勻散布,然後投入適量AlTiC晶粒細化劑進行精煉,通過添加合金元素,使得其中各元素的質量百分含量為:Si0.2-0.6%、Mg0.45-0.9%、Fe≤0.35%、Cu≤0.10%、Mn≤0.10%、Cr≤0.10%、Zn≤0.10%、Ti≤0.10%、其他元素合計≤0.15%、其餘為Al最後通過除氣、扒渣將熔體內的雜渣、氣體有效除去;

(3)澆鑄與鋸切

澆鑄前將熔煉好的鋁液靜置20分鐘,把鋁液通過熔煉爐的放水孔經鋁槽進入結晶器,鑄造出所需要的鋁圓錠得型號,冷卻至常溫,然後根據需要將鋁圓錠鋸切成一定的長度;

(4)退火處理

鋁圓錠鋸切後進行均勻化退火處理,具體過程如下:先升溫至300℃下,保溫3小時,每小時90℃升溫加熱至550℃下保溫8小時,然後空氣冷卻,再每小時60℃升溫加熱至380℃,並保溫度6小時;再降溫至150℃下保溫4小時;

(5)擠壓成型

將圓錠加熱至450℃,保溫3小時,然後利用擠壓機將加熱好的圓鑄棒從模具中擠出成形,擠壓模具溫度240℃,擠壓速度12米/分鐘;風冷型材表面溫度至110℃後,放入2℃水中進行淬火處理2分鐘,水溫升高后向其中加冰塊保持水溫;最後從水中取出擠壓好的鋁合金型材進行常溫校直處理,在120℃下保溫4小時;

(6)氧化著色處理

首先對鋁合金型材進行鹼洗處理,將表面的不乾淨的東西洗淨,然後以鋁合金型材為陽極,置於電解液中通電,陽極產生氧原子、氧原子有很強的氧化性,在鋁合金型材表面生成一層性能優良的Al2O3保護層,著色採用電解著色工藝,將鎳離子填充到Al2O3保護層中,使氧化膜顯現出不同的顏色;最後採用Ni、F冷封孔工藝,將陽極氧化後生成的多孔氧化膜的膜孔孔隙封閉,使氧化膜防污染、抗蝕和耐磨性能增強;

(7)電泳塗漆

先將經過陽極氧化著色的鋁合金型材的表面進行低溫電漿射流處理,再將其放入電泳槽中,通電使丙烯酸樹脂附著在型材表面;

(8)烘乾

將塗完漆的型材送進入烘乾室,烘乾40分鐘,溫度為180℃,烘乾完畢後即得本發明6063鋁合金型材。

所述的納米氧化鋁粉的細度為1納米。

所述的陶瓷粉末由下列重量份原料:2石英、2矽灰石、5鎂橄欖石、5長石經破碎、粉碎和篩選等工序後混合均勻投入陶瓷粉末原料精磨機進行精加工即製得陶瓷粉末,所述陶瓷粉末的細度為3微米。

經檢測,產物化學成分為:Si0.402%、Mg0.709%、Fe0.215%、Cu0.061%、Mn0.078%、Cr0.056%、Zn0.084%、Ti0.023%、其他元素合計0.0975%、其餘為Al;力學性能為:抗拉強度為225兆帕,屈服強度為203兆帕,延伸率為13.8%;表面性能為:單件局部膜厚17微米,氧化膜封孔質量18毫克/平方分米,落砂試驗磨耗係數512克/微米,滴鹼試驗112秒。

(1)鋁錠和其它原料配料

按下列重量份原料:60鋁錠、40回收的鋁型材廢品和其它廢鋁、納米氧化8鋁粉、8陶瓷粉末進行配比;

(2)熔煉鑄造鋁合金圓錠

先將鋁錠、回收的鋁型材廢品和其它廢鋁投入投入熔煉爐進行熔煉,待其成為熔融狀態時,加入納米氧化鋁粉和陶瓷粉末,使之均勻散布,然後投入適量AlTiC晶粒細化劑進行精煉,通過添加合金元素,使得其中各元素的質量百分含量為:Si0.2-0.6%、Mg0.45-0.9%、Fe≤0.35%、Cu≤0.10%、Mn≤0.10%、Cr≤0.10%、Zn≤0.10%、Ti≤0.10%、其他元素合計≤0.15%、其餘為Al,最後通過除氣、扒渣將熔體內的雜渣、氣體有效除去;

(3)澆鑄與鋸切

澆鑄前將熔煉好的鋁液靜置30分鐘,把鋁液通過熔煉爐的放水孔經鋁槽進入結晶器,鑄造出所需要的鋁圓錠得型號,冷卻至常溫,然後根據需要將鋁圓錠鋸切成一定的長度;

(4)退火處理

鋁圓錠鋸切後進行均勻化退火處理,具體過程如下:先升溫至320℃下,保溫3小時,每小時90℃升溫加熱至550℃下保溫8小時,然後空氣冷卻,再每小時80℃升溫加熱至380℃,並保溫度6小時;再降溫至150℃下保溫4小時;

(5)擠壓成型

將圓錠加熱至460℃,保溫3小時,然後利用擠壓機將加熱好的圓鑄棒從模具中擠出成形,擠壓模具溫度240℃,擠壓速度12米/分鐘;風冷型材表面溫度至120℃後,放入0℃水中進行淬火處理2分鐘,水溫升高后向其中加冰塊保持水溫;最後從水中取出擠壓好的鋁合金型材進行常溫校直處理,在120℃下保溫4小時;

(6)氧化著色處理

首先對鋁合金型材進行鹼洗處理,將表面的不乾淨的東西洗淨,然後以鋁合金型材為陽極,置於電解液中通電,陽極產生氧原子、氧原子有很強的氧化性,在鋁合金型材表面生成一層性能優良的Al2O3保護層,著色採用電解著色工藝,將鎳離子填充到Al2O3保護層中,使氧化膜顯現出不同的顏色;最後採用Ni、F冷封孔工藝,將陽極氧化後生成的多孔氧化膜的膜孔孔隙封閉,使氧化膜防污染、抗蝕和耐磨性能增強;

(7)電泳塗漆

先將經過陽極氧化著色的鋁合金型材的表面進行低溫電漿射流處理,再將其放入電泳槽中,通電使丙烯酸樹脂附著在型材表面;

(8)烘乾

將塗完漆的型材送進入烘乾室,烘乾40分鐘,溫度為180℃,烘乾完畢後即得本發明6063鋁合金型材。

所述的納米氧化鋁粉的細度為1納米。

所述的陶瓷粉末由下列重量份原料:5石英、5矽灰石、10鎂橄欖石、10長石經破碎、粉碎和篩選等工序後混合均勻投入陶瓷粉末原料精磨機進行精加工即製得陶瓷粉末,所述陶瓷粉末的細度為3微米。

經檢測,產物化學成分為:Si0.542%、Mg0.891%、Fe0.263%、Cu0.068%、Mn0.081%、Cr0.049%、Zn0.078%、Ti0.033%、其他元素合計0.112%、其餘為Al;力學性能為:抗拉強度為231兆帕,屈服強度為208兆帕,延伸率為14.3%;表面性能為:單件局部膜厚18微米,氧化膜封孔質量20毫克/平方分米,落砂試驗磨耗係數524克/微米,滴鹼試驗121秒。

榮譽表彰

2016年1月,《氧化著色電泳塗漆鋁合金型材的生產方法》獲得安徽省第四屆專利獎優秀獎。