《模組化鋼桁梁自動頂推系統》是中交武漢港灣工程設計研究院有限公司、中交第二航務工程局有限公司於2013年3月11日申請的專利,該專利的公布號為CN203188124U,授權公布日為2013年9月11日,發明人是張鴻、汪文霞、郭強、熊彪、薛志武、袁金虎。

《模組化鋼桁梁自動頂推系統》包括擱置系統,在擱置系統和鋼桁梁之間設有支撐系統,支撐系統通過行走機構與鋼桁梁連線,支撐系統包括一對平行布置的承重梁,承重梁通過設定在其兩端的連線梁連線成一體,承重梁的之間設有載荷分配梁,載荷分配梁下端部由自鎖千斤頂支撐,承重梁的上端部支撐鋼桁梁。該實用新型在不改變原步履式頂推設備和鋼桁梁結構的情況下,實現了鋼桁梁的步履式頂推施工,較常規的拖拉式頂推施工方式具有結構簡單、墩頂水平力小、鋼桁梁受力平穩合理且自動化程度高和無臨時墩等優點。

2015年11月27日,《模組化鋼桁梁自動頂推系統》獲得第十七屆中國專利獎金獎。

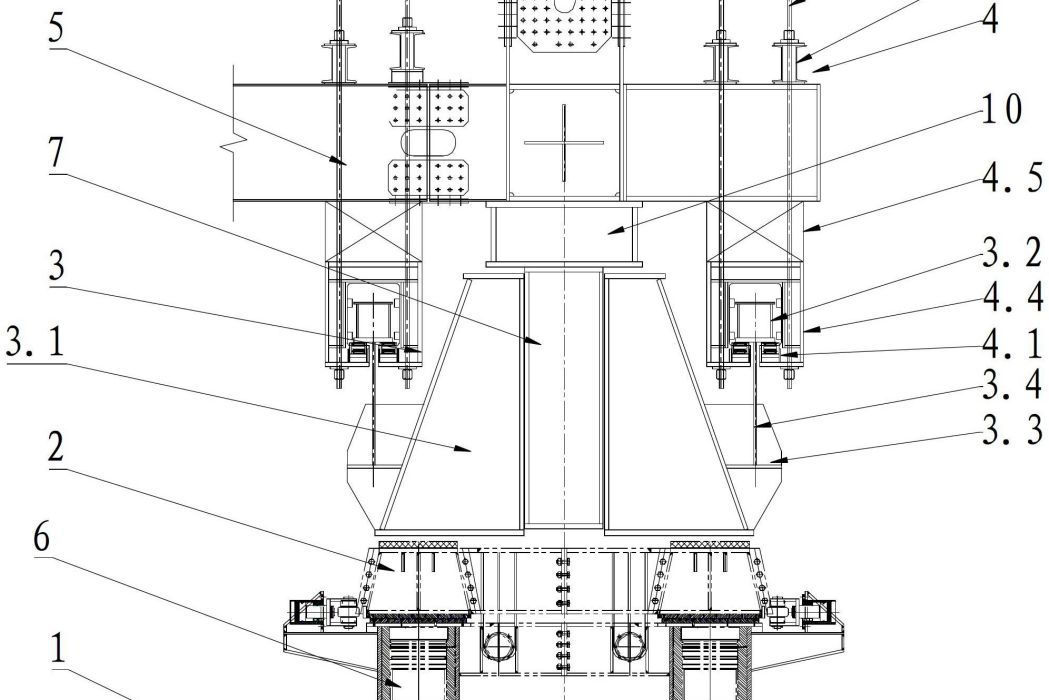

(概述圖為《模組化鋼桁梁自動頂推系統》摘要附圖)

基本介紹

- 中文名:模組化鋼桁梁自動頂推系統

- 申請人:中交武漢港灣工程設計研究院有限公司、中交第二航務工程局有限公司

- 申請日:2013年3月11日

- 申請號:2013201089831

- 公布號:CN203188124U

- 公布日:2013年9月11日

- 發明人:張鴻、汪文霞、郭強、熊彪、薛志武、袁金虎

- 地址:湖北省武漢市東西湖區金銀湖路11號

- Int.Cl.:E01D21/00(2006.01)I

- 代理機構:武漢開元智慧財產權代理有限公司

- 代理人:俞鴻

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

鋼桁梁橋可以看作是將實腹的鋼箱梁橋按照一定規則空腹化的結構形式,結構整體上為梁的受力方式,即主要承受彎矩和剪力的結構。與實腹梁相比具有自重結構輕,節省鋼材、主梁剛度大及更大的跨越能力等優點。這使得鋼桁梁橋型得到越來越廣泛的採用。

以往鋼桁梁架設採用的頂推施工技術一般是拖拉式施工或多點連續頂推施工,即通過頂升千斤頂拖拉鋼桁梁最終完成鋼桁梁的架設。2013年前,鋼桁梁頂推系統在施工時存在墩頂水平力過大、鋼桁梁結構受力差、自動化程度低、需架設輔助墩和複雜的墩旁支架等缺點,對橋墩和鋼桁梁結構強度要求較高,輔助臨時結構工程量大。而以往普通步履式頂推和楔進式頂推技術只適用於箱梁架設施工,用於鋼桁梁施工時要求頂升受力支點必須在桁架節點位置,常規步履式頂推設備難以滿足施工工藝要求。

發明內容

專利目的

《模組化鋼桁梁自動頂推系統》的目的就在於解決上述背景技術的不足,提供一種結構簡單、設計合理、自動化程度高的模組化鋼桁梁自動頂推系統及其施工工藝。

技術方案

《模組化鋼桁梁自動頂推系統》的技術方案為:一種模組化鋼桁梁自動頂推系統,包括擱置系統,在擱置系統和鋼桁梁之間設有支撐系統,其特徵在於:所述支撐系統通過行走機構與鋼桁梁連線,所述的支撐系統包括一對平行布置的承重梁,所述承重梁通過設定在其兩端的連線梁連線成一體,承重梁的之間設有載荷分配梁,載荷分配梁下端部由自鎖千斤頂支撐,承重梁的上端部支撐鋼桁梁。

在上述方案中:所述擱置系統包括對稱設定的擱置墩構成,擱置墩之間設有自鎖千斤頂,自鎖千斤頂由臨時支座支撐,以保證自鎖千斤頂的基座平整。

所述載荷分配梁的縱向兩端設有墩頂擋塊;所述載荷分配梁的寬度小於承重梁之間的寬度,承重梁和鋼桁梁之間設有墊梁,所述墊梁放置於承重梁的上端。

所述承重梁的外側連線有縱向的行走軌道,行走軌道的長度大於鋼桁梁的間節距。

在承重梁的外側橫向連線有翼板,在翼板上垂直向連線有腹板,所述行走軌道設定在腹板上端。

在翼板下端和承載梁體之間設有第一筋板,翼板上端、承載梁體和腹板內側之間設有第二筋板,翼板上端和腹板外側之間設有第三筋板,以對翼板、腹板和承載梁體之間的連線進行加強。

行走機構包括行走部件,所述行走部件通過螺桿和分配梁的配合懸吊在鋼桁樑上,行走部件安裝在鋼桁梁下端的C型梁內,行走部件包括多個行走滾輪組和行走支座,行走支座安裝在C型樑上,行走滾輪組安裝在行走支座上,每個行走滾輪組包括至少一對對稱設定的行走滾輪,行走滾輪設定在行走軌道下端面,行走滾輪與行走軌道保持距離或接觸。

所述螺桿依次穿過分配梁、鋼桁梁和C型梁,所述螺桿均通過螺母與分配梁和C型梁緊固連線。

在鋼桁梁和C型梁之間設有可拆卸的墊塊。

一種採用上述的模組化鋼桁梁自動頂推系統的施工工藝,其特徵在於,包含以下步驟:

1)、通過步履式頂推設備將支持系統頂升至脫離擱置系統,並將支持系統和鋼桁梁平移一個行程後下放置擱置系統上;

2)、回縮步履式頂推設備的輸出機構,使荷載重新轉移到擱置系統上;

3)、重複步驟1和步驟2,將支持系統和鋼桁梁縱向向前頂推一個節間距;

4)、初始時,行走滾輪與行走軌道之間保持距離,通過自鎖千斤頂將載荷分配梁舉升至鋼桁梁由載荷分配梁支撐;繼續通過自鎖千斤頂將載荷分配梁和鋼桁梁同步舉升,至行走滾輪與行走軌道接觸;繼續通過自鎖千斤頂將載荷分配梁和鋼桁梁同步舉升,支撐系統和行走機構同步上升並脫離擱置系統;

5)、利用輔助動力設備將支撐系統縱向後移一個節間距,即平移到初始位置;

6)、回縮自鎖千斤頂,將荷載重新轉移至支撐系統;

7)、重複循環進行上述施工步驟,使鋼桁梁移至需要位置。

改善效果

《模組化鋼桁梁自動頂推系統》採用支撐系統和載荷分配梁交替承受鋼桁梁的重力,實現頂推施工中鋼桁梁始終受力支撐。支撐系統將鋼桁梁受力位置重新分配,使鋼桁梁的重力通過支撐系統傳遞到步履式頂推設備上。其中,擱置系統中的每個擱置墩組可作為頂推工作站進行獨立工作,也可以集成系統的單個模組同步工作,可實現大跨距頂推施工。該實用新型在不改變原步履式頂推設備和鋼桁梁結構的情況下,實現了鋼桁梁的步履式頂推施工,較常規的拖拉式頂推施工方式具有結構簡單、墩頂水平力小、鋼桁梁受力平穩合理且自動化程度高和無臨時墩等優點。

附圖說明

圖1為《模組化鋼桁梁自動頂推系統》在支持系統處的剖面圖;

圖2為該實用新型在步履式頂推設備處的剖面圖;

圖3為該實用新型的側視結構示意圖;

圖4為該實用新型中支撐系統結構正視示意圖;

圖5是該實用新型中支撐系統結構俯視示意圖;

圖6為該實用新型中行走機構結構示意圖。

技術領域

《模組化鋼桁梁自動頂推系統》涉及橋樑施工技術領域,尤其涉及一種模組化鋼桁梁自動頂推系統及其施工工藝。

權利要求

1.一種模組化鋼桁梁自動頂推系統,包括擱置系統(2),在擱置系統( 2)和鋼桁梁(5)之間設有支撐系統(3),其特徵在於:所述支撐系 統(3)通過行走機構(4)與鋼桁梁(5)連線,所述的支撐系統(3 )包括一對平行布置的承重梁(3.1),所述承重梁(3.1)通過設定 在其兩端的連線梁(3.8)連線成一體,承重梁(3.1)的之間設有載 荷分配梁(7),載荷分配梁(7)下端部由自鎖千斤頂(8)支撐,承 重梁(3.1)的上端部支撐鋼桁梁(5)。

2.根據權利要求1所述的模組化鋼桁梁自動頂推系統,其特徵在於:所述 擱置系統(2)包括對稱設定的擱置墩(2.1)構成,擱置墩(2.1)之 間設有自鎖千斤頂(8),自鎖千斤頂(8)由臨時支座(9)支撐。

3.根據權利要求1所述的模組化鋼桁梁自動頂推系統,其特徵在於:所述 載荷分配梁(7)的縱向兩端設有墩頂擋塊(7.1);所述載荷分配梁 (7)的寬度小於承重梁(3.1)之間的寬度,承重梁(3.1)和鋼桁梁 (5)之間設有墊梁(10),所述墊梁(10)放置於承重梁(3.1)的 上端。

4.根據權利要求1所述的模組化鋼桁梁自動頂推系統,其特徵在於:所述 承重梁(3.1)的外側連線有縱向的行走軌道(3.2),行走軌道(3. 2)的長度大於鋼桁梁(5)的間節距。

5.根據權利要求4所述的模組化鋼桁梁自動頂推系統,其特徵在於:在承 重梁(3.1)的外側橫向連線有翼板(3.3),在翼板(3.3)上垂直向 連線有腹板(3.4),所述行走軌道(3.2)設定在腹板(3.4)上端。

6.根據權利要求5所述的模組化鋼桁梁自動頂推系統,其特徵在於:在翼 板(3.3)下端和承載梁體(3.1)之間設有第一筋板(3.5),翼板( 3.3)上端、承載梁體(3.1)和腹板(3.4)內側之間設有第二筋板( 3.6),翼板(3.3)上端和腹板(3.4)外側之間設有第三筋板(3.7 )。

7.根據權利要求4所述的模組化鋼桁梁自動頂推系統,其特徵在於:行走 機構(4)包括行走部件(4.1),所述行走部件(4.1)通過螺桿(4 .2)和分配梁(4.3)的配合懸吊在鋼桁梁(5)上,行走部件(4.1) 安裝在鋼桁梁(5)下端的C型梁(4.4)內,行走部件(4.1)包括多 個行走滾輪組和行走支座(4.7),行走支座(4.7)安裝在C型梁(4 .4)上,行走滾輪組安裝在行走支座(4.7)上,每個行走滾輪組包括 至少一對對稱設定的行走滾輪(4.6),行走滾輪(4.6)設 置在行走軌道(3.2)下端面,行走滾輪(4.6)與行走軌道(3.2)保 持距離或接觸。

8.根據權利要求7所述的模組化鋼桁梁自動頂推系統,其特徵在於:所述 螺桿(4.2)依次穿過分配梁(4.3)、鋼桁梁(5)和C型梁(4.4), 所述螺桿(4.2)均通過螺母與分配梁(4.3)和C型梁(4.4)緊固連 接。

9.根據權利要求7所述的模組化鋼桁梁自動頂推系統,其特徵在於:在鋼 桁梁(5)和C型梁(4.4)之間設有可拆卸的墊塊(4.5)。

實施方式

圖中所示的一種模組化鋼桁梁自動頂推系統,它包括設定在基礎1上的擱置系統2,在擱置系統2和鋼桁梁5之間設有支撐系統3,支撐系統3通過行走機構4與鋼桁梁5連線,支撐系統3包括一對平行布置的承重梁3.1,承重梁3.1通過設定在其兩端的連線梁3.8連線成一體,承重梁3.1的之間設有載荷分配梁7,載荷分配梁7下端部由自鎖千斤頂8支撐,承重梁3.1的上端部支撐鋼桁梁5。

在上述方案中:擱置系統2包括對稱設定的擱置墩2.1構成,擱置墩2.1之間設有自鎖千斤頂8,自鎖千斤頂8由臨時支座9支撐,臨時支座9也放置在基礎1上,可以保證自鎖千斤頂8的基座平整。

載荷分配梁7的縱向兩端設有墩頂擋塊7.1來進行限位;載荷分配梁7的寬度小於承重梁3.1之間的寬度,在初始時,載荷分配梁7相對於基礎1和承重梁3.1相對於基礎1具有高度差50毫米,承重梁3.1和鋼桁梁5之間設有墊梁10,墊梁10放置於承重梁3.1的上端,墊梁10可以進行拆卸,可以選擇不同高度的墊梁10進行施工,也可以使支撐系統3或荷載分配梁7的受力均勻。

如圖4、圖5所示,承重梁3.1的外側連線有縱向行走軌道3.2,行走軌道3.2的長度大於鋼桁梁5的間節距。此間距可以為鋼桁梁5的最大間節距,以達到通用化的功效。行走軌道3.2的連線方式為:在承重梁3.1的外側橫向連線有翼板3.3,在翼板3.3上垂直向連線有腹板3.4,行走軌道3.2設定在腹板3.4上端。另外在翼板3.3下端和承載梁體3.1之間設有第一筋板3.5,翼板3.3上端、承載梁體3.1和腹板3.4內側之間設有第二筋板3.6,翼板3.3上端和腹板3.4外側之間設有第三筋板3.7,以對翼板3.3、腹板3.4和承載梁體3.1之間的連線進行加強。

如圖5所示,行走機構4包括行走部件4.1,行走部件4.1通過螺桿4.2和分配梁4.3的配合(螺桿4.2依次穿過分配梁4.3、鋼桁梁5和C型梁4.4,螺桿4.2均通過螺母與分配梁4.3和C型梁4.4實現緊固連線。)懸吊在鋼桁梁5上,行走部件4.1安裝在鋼桁梁5下端的C型梁4.4內,行走部件4.1包括多個行走滾輪組和行走支座4.7,行走支座4.7安裝在C型梁4.4上,行走滾輪組安裝在行走支座4.7上,每個行走滾輪組包括兩對對稱設定的行走滾輪4.6,行走滾輪4.6設定在行走軌道3.2下端面,行走滾輪4.6與行走軌道3.2保持距離50毫米或接觸,當行走滾輪4.6與行走軌道3.2接觸時,行走滾輪4.6與行走軌道3.2滑動連線。另外在鋼桁梁5和C型梁4.4之間設有可拆卸的墊塊4.5,可通過選擇不同高度的墊塊4.5對行走部件4.1進行定位。

一種採用上述的模組化鋼桁梁自動頂推系統的施工工藝,其特徵在於,包含以下步驟:

1)、通過步履式頂推設備6將支持系統3頂升至脫離擱置系統2,並將支持系統3和鋼桁梁5平移一個行程後下放置擱置系統2上;

2)、回縮步履式頂推設備6的輸出機構,使荷載重新轉移到擱置系統2上;

3)、重複步驟1)和步驟2),將支持系統3和鋼桁梁5縱向向前頂推一個節間距;

4)、初始時,行走滾輪4.6與行走軌道3.2之間保持距離50毫米,載荷分配梁7與支撐系統3也具有高度差50毫米,然後通過自鎖千斤頂8將載荷分配梁7舉升,逐步消除載荷分配梁7與支撐系統3之間的高度差50毫米,至鋼桁梁5下端面的墊梁10與載荷分配梁7接觸,即鋼桁梁5由原來的支撐系統支撐轉化為載荷分配梁7支撐;繼續通過自鎖千斤頂8將載荷分配梁7和鋼桁梁5同步舉升,逐步消除行走滾輪4.6與行走軌道3.2之間的距離50毫米,至行走滾輪4.6與行走軌道3.2接觸,此時支撐系統3與上方的墊梁10脫離;繼續通過自鎖千斤頂8將載荷分配梁7和鋼桁梁5同步舉升50毫米,此時,支撐系統3被行走機構4帶動,支撐系統3和行走機構4同步上升並脫離擱置系統2;

5)、利用輔助動力設備如液壓千斤頂等動力裝置將支撐系統3縱向後移一個節間距,即平移到初始位置;

6)、回縮自鎖千斤頂8,將荷載重新轉移至支撐系統3;

7)、重複循環進行上述施工步驟,使鋼桁梁(5)移至需要位置。

榮譽表彰

2015年11月27日,《模組化鋼桁梁自動頂推系統》獲得第十七屆中國專利獎金獎。