專利背景

在造船、石油化工、電力、核電、冶金、橋樑、鐵路和重型機械等工業領域中使用的壓力容器一般使用主螺栓與反應堆大蓋緊固連線,在安裝時,需要為主螺栓提供一定的預緊力,壓力容器上多個主螺栓的預緊力要求均勻一致,且控制在一定的範圍內,而通過人手使用扳手來擰緊主螺栓,並不能達到使預緊力一致的目的。另外,這些領域中使用的主螺栓往往都是大型螺栓,人力難以對其進行操作,需要藉助特定的裝置來進行主螺栓的緊固和拆卸。更為突出的是在核電技術領域中,壓力容器內裝載的是核燃料,核燃料在高溫高壓及高輻射的狀態下工作,任何細微的泄漏都會給周圍環境及人員帶來嚴重的損傷,因此對反應堆壓力容器上主螺栓的操作更需要快速旋緊,快速鬆開,以減少作業時間,保證作業人員安全。

截至2014年6月13日技術中採用螺栓液壓拉伸器來實現上述主螺栓的緊固和拆卸,螺栓液壓拉伸器簡稱螺栓拉伸器、液壓拉伸器,它藉助液力升壓泵(超高壓液壓泵)提供的液壓源,根據材料的抗拉強度、屈服係數和伸長率決定拉伸力,利用超高壓油泵產生的伸張力,使被施加力的主螺栓在其彈性變形區內被拉長,主螺栓直徑輕微變形,從而使螺母易於鬆動,另外也可以作為液壓過盈連線施加軸向力的裝置,進行頂壓安裝。螺栓拉伸器最大的優點是可以同時對多個主螺栓進行操作,並且布力均勻,是一種較為安全有效的主螺栓緊固及拆卸裝置。

螺栓拉伸器只能夠對主螺栓進行拉伸,並對螺母進行擰緊或旋鬆的動作,無法在擰緊前將主螺栓旋入或在旋鬆後將主螺栓旋出反應堆大蓋上的通孔及壓力容器上的螺栓孔,因此還需要其它的裝置來實現主螺栓在通孔及螺栓孔內的旋入及旋出,多種裝置在反應堆大蓋上交替安裝使用,這就使得操作上較為複雜,且操作時間也更長。

因此,有必要提供一種能夠將主螺栓旋入或旋出螺栓孔,並能對主螺栓進行拉伸,進而將主螺母進行擰緊或旋鬆的核反應堆壓力容器用整體螺栓拉伸機。

發明內容

專利目的

《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》的目的在於提供一種能夠將主螺栓旋入或旋出螺栓孔,並能對主螺栓進行拉伸,進而將主螺母擰緊或旋鬆的核反應堆壓力容器用整體螺栓拉伸機。

《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》的另一個目的是提供一種對所述核反應堆壓力容器用整體螺栓拉伸機進行操作的操作工藝。

技術方案

《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》提供了一種核反應堆壓力容器用整體螺栓拉伸機,所述壓力容器上罩設反應堆大蓋,多個主螺栓設定於所述反應堆大蓋及壓力容器的外周並連線所述反應堆大蓋與壓力容器,所述反應堆大蓋上還設定多個分別與所述主螺栓螺紋連線的大蓋螺母;所述核反應堆壓力容器用整體螺栓拉伸機包括支撐環、提升裝置、支撐裝置、多個拉伸組件、機器人工作平台及至少一主螺栓旋轉機器人。

所述支撐環呈環狀結構並承載於所述反應堆大蓋,所述支撐環開設有多個與多個所述主螺栓一一對應並供所述主螺栓穿過的第一通孔,所述第一通孔的下端容納所述大蓋螺母;多個所述拉伸組件與多個所述第一通孔一一對應設定,且每一所述拉伸組件包括拉伸橋、拉伸螺母、拉伸螺母旋轉裝置、大蓋螺母旋轉裝置及至少兩拉伸液壓缸;所述拉伸液壓缸固定於所述支撐環的上端,且所述拉伸液壓缸的活塞朝上設定;所述拉伸橋承載於所述拉伸液壓缸的所述活塞,且所述拉伸橋開設供所述主螺栓穿過的第二通孔;所述拉伸螺母設定於所述拉伸橋上方並與所述主螺栓螺紋連線;所述拉伸螺母旋轉裝置設定於所述拉伸橋並驅使所述拉伸螺母在所述主螺栓上旋轉;所述大蓋螺母旋轉裝置設定於所述支撐環,所述支撐環的下端開設與所述第一通孔連通並露出所述大蓋螺母的側孔,所述大蓋螺母旋轉裝置穿過所述側孔並驅使所述大蓋螺母在所述主螺栓上旋轉;所述提升裝置設定於所述支撐環的外側面,所述提升裝置包括提升機構及固定於所述支撐環的提升電機,所述提升機構抵頂於所述支撐環與所述反應堆大蓋之間並在所述提升電機的驅動下頂推所述支撐環向上遠離所述反應堆大蓋;所述支撐裝置設定於所述支撐環的外側面,所述支撐裝置包括支撐塊及固定於所述支撐環的擺動機構,所述支撐塊在所述擺動機構的驅使下插入所述支撐環與所述反應堆大蓋之間並支撐所述支撐環;所述機器人工作平台設定於所述支撐環及拉伸組件的上方並設定有與多個所述第一通孔形成的圓形對應的機器人軌道;所述主螺栓旋轉機器人滾動設定於所述機器人軌道,所述主螺栓旋轉機器人包括機架、豎直移動機構、旋轉驅動機構及機械手,所述豎直移動機構設定於所述機架,所述旋轉驅動機構及機械手設定於所述豎直移動機構上方並由所述豎直移動機構驅使上下移動,所述旋轉驅動機構驅使所述機械手旋轉,所述機械手向下移動並與所述主螺栓緊固連線。

由於《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》所述核反應堆壓力容器用整體螺栓拉伸機在所述支撐環上方設定了所述機器人工作平台,所述主螺栓旋轉機器人滾動設定於所述機器人工作平台的機器人軌道上,且所述主螺栓旋轉機器人具有能與所述主螺栓緊固連線的機械手,因此當所述核反應堆壓力容器用整體螺栓拉伸機吊裝上所述反應堆大蓋,且所述拉伸組件將所述大蓋螺母擰松後,所述機械手與所述主螺栓鎖緊並在所述旋轉驅動機構的帶動下驅使所述主螺栓旋轉,使得所述主螺栓從所述壓力容器上的螺栓孔中旋出,並藉由與所述拉伸螺母的螺紋連線而跟隨所述核反應堆壓力容器用整體螺栓拉伸機從所述反應堆大蓋上拆卸移離。同樣的,所述主螺栓能夠跟隨所述核反應堆壓力容器用整體螺栓拉伸機的吊裝而插入所述螺栓孔內並在所述機械手的驅動下擰緊。所述核反應堆壓力容器用整體螺栓拉伸機不僅能夠實現螺栓拉伸機擰松或預緊所述主螺栓的功能,更可以將所述主螺栓旋入或旋出所述螺栓孔,從而無需人力或其它裝置來拆裝所述主螺栓,實現了開蓋、關蓋操作的自動化,並免去了反覆安裝各種裝置的繁瑣,大大減少了所述反應堆大蓋拆裝的作業時間,加大了安全保障。

較佳地,所述大蓋螺母的外壁設有輪齒,所述大蓋螺母旋轉裝置包括第一齒輪系及設定於所述支撐環外側面的第一電機,所述第一齒輪系的一端與所述第一電機傳動連線,所述第一齒輪系的另一端穿過所述側孔並與所述大蓋螺母嚙合。

具體地,所述拉伸組件還包括直線推送機構,所述大蓋螺母旋轉裝置還包括第一固定架及滑動架,所述第一固定架固定於所述支撐環外側面並位於所述側孔處,所述滑動架滑動設定於所述第一固定架,所述直線推送機構固定於所述第一固定架且所述直線推送機構的輸出端與所述滑動架固定並頂推所述滑動的一端穿入或退出所述第一通孔,所述第一電機固定於所述滑動架,所述第一齒輪系設定於所述滑動架並跟隨所述滑動架的滑動與所述大蓋螺母嚙合或脫離所述大蓋螺母。所述直線推送機構的作用是在不需要操作所述大蓋螺母時,將所述滑動架、第一電機及第一齒輪系向所述第一通孔以外整體推出以使所述第一齒輪系脫離與所述大蓋螺母的嚙合,從而使得拉伸機整體上下移動時不會受到所述第一齒輪系與所述大蓋螺母的嚙合關係的干擾及限制;而在需要操作所述大蓋螺母時,將所述滑動架、第一電機和第一齒輪系整體向所述第一通孔以內推入以使所述第一齒輪系與所述大蓋螺母嚙合。

更具體地,所述直線推送機構為短行程氣缸。

更具體地,所述第一固定架與所述滑動架之間設有確保所述第一齒輪系移動到位的行程限位開關。所述行程限位開關確保所述第一齒輪系向所述側孔內移動後能剛好與所述大蓋螺母嚙合而不干涉所述大蓋螺母的轉動。

具體地,所述大蓋螺母旋轉裝置還包括第一操作桿,所述第一操作桿可拆卸地連線於所述第一齒輪系。當所述大蓋螺母旋轉裝置的所述第一電機出現故障或斷電而無法驅動所述第一齒輪系時,可以利用所述第一操作桿來手動操作並使得所述第一齒輪系運轉,因此即使在斷電或其它導致所述第一電機停機的意外情況下,依然能夠藉由所述第一操作桿實現所述大蓋螺母旋轉裝置的功能。

較佳地,所述拉伸螺母包括內螺母及外齒輪,所述內螺母具有內螺紋並與所述主螺栓螺紋連線,所述外齒輪的外側壁設有輪齒並套設且固定於所述內螺母,所述拉伸螺母旋轉裝置包括第二齒輪系及與所述拉伸橋固定連線的第二電機,所述第二齒輪系的一端與所述第二電機傳動連線,所述第二齒輪系的另一端與所述外齒輪嚙合。

具體地,所述拉伸螺母旋轉裝置還包括第二固定架,所述第二固定架固定於所述拉伸橋上方並向外側延伸,所述第二電機固定於所述第二固定架,所述第二齒輪系設定於所述第二固定架。

具體地,所述拉伸螺母旋轉裝置還包括第二操作桿,所述第二操作桿可拆卸地連線於所述第二齒輪系。所述第二操作桿的作用同所述第一操作桿。

較佳地,所述提升機構包括第一絲槓、絲槓螺母及提升塊,所述第一絲槓與所述提升電機傳動連線並朝下延伸設定,所述絲槓螺母與所述第一絲槓螺紋配合,所述絲槓螺母與所述提升塊連線並驅使所述提升塊上下移動,所述支撐環的外側面底部凹陷形成容納槽,所述提升塊的一端凸伸入所述容納槽內。所述第一絲槓在所述提升電機的驅動下旋轉,與所述第一絲槓螺紋配合的所述絲槓螺母沿所述第一絲槓上下移動,並帶動所述提升塊上下移動,由此可頂推所述支撐環上下移動,所述支撐環的上移為所述主螺栓的旋出讓出了空間,防止所述主螺栓旋出的過程中所述大蓋螺母跟隨上移而抵頂到所述支撐環。

較佳地,所述擺動機構為擺動氣缸,所述擺動氣缸具有在平行於所述支撐環的平面內擺動的輸出軸,所述支撐塊固定於所述輸出軸。

較佳地,所述核反應堆壓力容器用整體螺栓拉伸機還包括設定於所述支撐環的內側面的導向對中裝置,所述導向對中裝置包括兩相對設定的滾輪,兩所述滾輪間具有間隔,所述反應堆大蓋的外周面設定沿其母線延伸並與所述導向對中裝置對應的導軌,兩所述滾輪分別滾動牴觸於所述導軌的兩側。所述導向對中裝置與所述導軌配合,使所述核反應堆壓力容器用整體螺栓拉伸機能相對所述反應堆大蓋實現中心軸線的對準定位,然後利用豎直方向上的滑動準確承載於所述反應堆大蓋。

較佳地,所述拉伸組件還包括伸長量測量裝置,所述伸長量測量裝置可拆卸地安裝於所述主螺栓的頂部以測量所述主螺栓的長度變化。

較佳地,所述拉伸液壓缸的進油口處設定有行程保護閥,所述行程保護閥由所述拉伸液壓缸的活塞觸發。當所述拉伸液壓缸的活塞向上頂推一定距離後,所述行程保護閥被觸發並關閉所述拉伸液壓缸的進油口,以此對所述主螺栓進行保護,防止所述主螺栓被過度拉伸而損壞。

較佳地,所述支撐環上端繞其圓周開設有高壓油道,所述高壓油道與所述拉伸液壓缸的進油口連通。

較佳地,所述支撐環的下端開設多個與多個所述第一通孔一一對應並位於所述側孔下方的觀察孔,所述觀察孔與所述第一通孔連通並暴露所述大蓋螺母。所述觀察孔除了用於觀察所述大蓋螺母的位置和狀態外,當所述大蓋螺母卡滯時,還可以使用一定的工具通過所述觀察孔對所述大蓋螺母進行操作。

較佳地,所述主螺栓旋轉機器人承載於所述機器人軌道上,所述機器人工作平台開設多個與多個所述第一通孔一一對應的第三通孔,所述機械手向下穿過所述第三通孔。

較佳地,所述豎直移動機構包括第三電機、第二絲槓、支撐螺母及旋轉驅動機構安裝架,所述第二絲槓豎直地設定於所述機架,所述第三電機固定於所述機架並驅使所述第二絲槓轉動,所述支撐螺母螺紋連線於所述第二絲槓,所述旋轉驅動機構安裝架承載於所述支撐螺母上,所述旋轉驅動機構及機械手安裝於所述旋轉驅動機構安裝架。

具體地,所述旋轉驅動機構包括第四電機、第三齒輪系、第三固定架及驅動軸,所述第四電機固定於所述第三固定架,所述驅動軸承載於所述第三固定架並豎直向下設定且與所述機械手固定連線,所述第四電機藉由所述第三齒輪系驅使所述驅動軸旋轉。

更具體地,所述旋轉驅動機構安裝架與所述第三固定架之間設定有微調機構,所述微調機構通過多組不同方向的滑槽與滑軌的滑動配合實現所述旋轉驅動機構及機械手整體的水平位置自適應調整。

較佳地,所述機械手包括連線軸、第五電機、小齒輪、內螺紋齒輪、芯桿及鎖緊件;所述連線軸內沿軸向開設呈貫穿設定的空腔,所述內螺紋齒輪轉動地設定於所述空腔內並相對所述連線軸軸向定位,且所述內螺紋齒輪的中心位置開設有螺孔,所述連線軸的側壁具有露出所述內螺紋齒輪的開口,所述第五電機及小齒輪設定於所述連線軸的一側,所述第五電機與所述小齒輪傳動連線,所述小齒輪位於所述開口處並與所述內螺紋齒輪嚙合,所述芯桿容置於所述空腔內,且所述芯桿的一端設有外螺紋並插設於所述螺孔中以與所述內螺紋齒輪形成螺紋連線,所述連線軸的一端藉由一螺栓適配器與所述主螺栓連線,所述連線軸的另一端與所述旋轉驅動機構連線,所述螺栓適配器固定於所述主螺栓的上端,所述連線軸插入所述螺栓適配器內,所述鎖緊件活動設定於所述連線軸的側壁,所述螺栓適配器內開設供所述鎖緊件部分卡入的凹槽,所述芯桿活動頂推所述鎖緊件卡止於所述連線軸與所述凹槽之間。

《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》還提供了一種所述核反應堆壓力容器用整體螺栓拉伸機的操作工藝,所述操作工藝包括開蓋操作,所述開蓋操作包括以下步驟:一,將所述主螺栓沿軸向拉伸,使所述主螺栓發生徑向變形;二,將所述主螺栓上的所述大蓋螺母擰松;三,將所述主螺栓旋出所述壓力容器;四,將所述主螺栓移離。

該發明操作工藝不僅能夠將所述主螺栓擰松,更可以將所述主螺栓從所述壓力容器及反應堆大蓋上旋出並拆卸,節省操作工序,減少了作業時間。

較佳地,所述步驟一包括以下步驟:將所述核反應堆壓力容器用整體螺栓拉伸機吊裝到所述反應堆大蓋上,吊裝時進行定位使所述主螺栓穿過所述第一通孔及第二通孔,將所述拉伸螺母套設於所述主螺栓;旋轉所述拉伸螺母,使所述拉伸螺母藉由與所述拉伸橋的抵頂而擰緊在所述主螺栓上;所述拉伸液壓缸加壓,向上頂推所述拉伸橋,所述拉伸橋向上移動並通過所述拉伸螺母與所述主螺栓的螺紋連線而拉長所述主螺栓,所述主螺栓的拉伸量達到預定值後,停止頂推所述拉伸橋。

較佳地,所述步驟三包括以下步驟:所述拉伸液壓缸泄壓,使所述拉伸橋回到初始位置;將所述拉伸螺母從所述主螺栓上旋出;提升所述支撐環,並將所述支撐環定位在一定高度;依次擰松多個所述主螺栓使所述主螺栓從所述壓力容器上旋出。

較佳地,所述步驟四包括以下步驟:將所述拉伸螺母擰緊於所述主螺栓;將所述核反應堆壓力容器用整體螺栓拉伸機連同多個所述主螺栓及大蓋螺母從所述反應堆大蓋上吊走。

進一步地,使用所述大蓋螺母旋轉裝置擰松所述大蓋螺母,所述開蓋操作還包括以下步驟:在吊裝所述核反應堆壓力容器用整體螺栓拉伸機之前,將所述大蓋螺母旋轉裝置移出所述第一通孔;在完成拉伸並停止頂推所述拉伸橋後,將所述大蓋螺母旋轉裝置移入所述第一通孔並與所述大蓋螺母嚙合;在將所述拉伸螺母從所述主螺栓上旋出後,將所述大蓋螺母旋轉裝置移出所述第一通孔。將所述大蓋螺母旋轉裝置移出所述側孔,是為了使所述大蓋螺母在跟隨所述主螺栓上下移動的時候不會受到與所述大蓋螺母旋轉裝置的齒輪的嚙合關係的限制。

具體地,使用所述拉伸螺母旋轉裝置旋轉所述拉伸螺母。

具體地,為所述拉伸液壓缸供油,使所述拉伸液壓缸的活塞向上頂推所述拉伸橋,所述主螺栓的拉伸量達到預定值後,停止為所述拉伸液壓缸增壓。

具體地,判斷所述主螺栓的拉伸量是否達到預定值的方法是:在與所述拉伸液壓缸連線的液壓系統內設定壓力感測器,當壓力感測器監測到的油壓壓力達到一定程度時,可認為所述主螺栓的拉伸量已經達到預定值。

具體地,在定位所述核反應堆壓力容器用整體螺栓拉伸機時,先將所述核反應堆壓力容器用整體螺栓拉伸機與所述反應堆大蓋的中心軸線對齊,然後沿豎直方向向下移動所述核反應堆壓力容器用整體螺栓拉伸機。

更具體地,使用所述提升裝置提升所述支撐環,將所述支撐塊旋入所述支撐環與所述反應堆大蓋之間,將所述支撐環承載於所述支撐塊。

更具體地,使用所述主螺栓旋轉機器人擰松所述主螺栓。

較佳地,所述操作工藝還包括關蓋操作,所述關蓋操作包括以下步驟:(1),將所述主螺栓插入所述反應堆大蓋;(2),將所述主螺栓擰入所述壓力容器;(3),將所述主螺栓沿軸向拉伸,使所述主螺栓發生徑向變形;(4),將所述大蓋螺母擰緊在所述主螺栓上。

具體地,所述步驟(1)具體如下:將所述核反應堆壓力容器用整體螺栓拉伸機連同所述主螺栓及大蓋螺母吊裝到所述反應堆大蓋上並進行定位,使所述主螺栓插入所述反應堆大蓋,並使所述支撐環相對所述反應堆大蓋定位在一定高度。

具體地,所述步驟(2)包括以下步驟:下降機械手,使機械手與主螺栓連線,在所述主螺栓上旋出所述拉伸螺母;依次將多個所述主螺栓擰入所述壓力容器。

具體地,所述步驟(3)包括以下步驟:使所述支撐環下移並承載於所述反應堆大蓋;將所述拉伸螺母旋入所述主螺栓;所述拉伸液壓缸加壓,頂推所述拉伸橋直至所述主螺栓的拉伸量達到預定值。

具體地,所述步驟(4)之後還包括以下步驟:所述拉伸液壓缸泄壓,使所述拉伸橋回到初始位置;將所述拉伸螺母旋出所述主螺栓;將所述核反應堆壓力容器用整體螺栓拉伸機從所述反應堆大蓋上吊離,完成關蓋。

附圖說明

圖1是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》核反應堆壓力容器用整體螺栓拉伸機的俯視圖。

圖2是主螺栓、大蓋螺母、壓力容器及反應堆大蓋的分解示意圖。

圖3是沿圖1中A向的剖視圖。

圖4是拉伸組件在支撐環上的安裝示意圖。

圖5是支撐環的截面示意圖。

圖6是拉伸橋的截面示意圖。

圖7是沿圖1中B向的剖視圖。

圖8是提升裝置提升支撐環後的示意圖。

圖9是隱藏主螺栓旋轉機器人後支撐裝置在支撐環上的安裝示意圖。

圖10是隱藏主螺栓旋轉機器人後支撐裝置承載支撐環時的示意圖。

圖11是沿圖1中C向視角的的平面圖。

圖12是導向對中裝置與導軌的位置關係示意圖。

圖13是主螺栓旋轉機器人的立體圖。

圖14是主螺栓旋轉機器人的剖視圖。

圖15是主螺栓旋轉機器人機械手的立體圖。

圖16是機械手的剖視圖

圖17是圖16中D處的放大圖。

圖18是螺栓適配器的截面示意圖。

圖19是機械手連線螺栓適配器後的剖視圖。

圖20是圖19中E處的放大圖。

圖21是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟1示意圖。

圖22是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟2示意圖。

圖23是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟3示意圖。

圖24是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟4及步驟5示意圖。

圖25是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟6示意圖。

圖26是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟7及步驟8示意圖。

圖27是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟9示意圖。

圖28是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟10中主螺栓旋轉機器人與主螺栓連線後的示意圖。

圖29是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟10中主螺栓旋轉機器人將主螺栓旋出螺栓孔後的示意圖。

圖30是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的步驟11示意圖。

圖31是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的概要流程圖。

圖32是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》關蓋操作的概要流程圖。

圖33是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》開蓋操作的詳細流程圖。

圖34是《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》關蓋操作的詳細流程圖。

技術領域

《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》涉及一種螺栓拉伸機,尤其涉及一種用於緊固和拆卸核電站反應堆壓力容器大蓋主螺栓的整體螺栓拉伸機及其操作工藝。

權利要求

1.一種核反應堆壓力容器用整體螺栓拉伸機,所述壓力容器上罩設反應堆大蓋,多個主螺栓設定於所述反應堆大蓋及壓力容器的外周並連線所述反應堆大蓋與壓力容器,所述反應堆大蓋上還設定多個分別與所述主螺栓螺紋連線的大蓋螺母;其特徵在於:所述核反應堆壓力容器用整體螺栓拉伸機包括支撐環、提升裝置、支撐裝置、多個拉伸組件、機器人工作平台及至少一主螺栓旋轉機器人;所述支撐環呈環狀結構並承載於所述反應堆大蓋,所述支撐環開設有多個與多個所述主螺栓一一對應並供所述主螺栓穿過的第一通孔,所述第一通孔的下端容納所述大蓋螺母;多個所述拉伸組件與多個所述第一通孔一一對應設定,且每一所述拉伸組件包括拉伸橋、拉伸螺母、拉伸螺母旋轉裝置、大蓋螺母旋轉裝置及至少兩拉伸液壓缸;所述拉伸液壓缸固定於所述支撐環的上端,且所述拉伸液壓缸的活塞朝上設定;所述拉伸橋承載於所述拉伸液壓缸的所述活塞,且所述拉伸橋開設供所述主螺栓穿過的第二通孔;所述拉伸螺母設定於所述拉伸橋上方並與所述主螺栓螺紋連線;所述拉伸螺母旋轉裝置設定於所述拉伸橋並驅使所述拉伸螺母在所述主螺栓上旋轉;所述大蓋螺母旋轉裝置設定於所述支撐環,所述支撐環的下端開設與所述第一通孔連通並露出所述大蓋螺母的側孔,所述大蓋螺母旋轉裝置穿過所述側孔並驅使所述大蓋螺母在所述主螺栓上旋轉;所述提升裝置設定於所述支撐環的外側面,所述提升裝置包括提升機構及固定於所述支撐環的提升電機,所述提升機構抵頂於所述支撐環與所述反應堆大蓋之間並在所述提升電機的驅動下頂推所述支撐環向上遠離所述反應堆大蓋;所述支撐裝置設定於所述支撐環的外側面,所述支撐裝置包括支撐塊及固定於所述支撐環的擺動機構,所述支撐塊在所述擺動機構的驅使下插入所述支撐環與所述反應堆大蓋之間並支撐所述支撐環;所述機器人工作平台設定於所述支撐環及拉伸組件的上方並設定有與多個所述第一通孔形成的圓形對應的機器人軌道;所述主螺栓旋轉機器人滑動設定於所述機器人軌道,所述主螺栓旋轉機器人包括機架、豎直移動機構、旋轉驅動機構及機械手,所述豎直移動機構設定於所述機架,所述旋轉驅動機構及機械手設定於所述豎直移動機構上方並由所述豎直移動機構驅使上下移動,所述旋轉驅動機構驅使所述機械手旋轉,所述機械手向下移動並與所述主螺栓緊固連線。

2.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述大蓋螺母的外壁設有輪齒,所述大蓋螺母旋轉裝置包括第一齒輪系及設定於所述支撐環外側面的第一電機,所述第一齒輪系的一端與所述第一電機傳動連線,所述第一齒輪系的另一端穿過所述側孔並與所述大蓋螺母嚙合。

3.如權利要求2所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述拉伸組件還包括直線推送機構,所述大蓋螺母旋轉裝置還包括第一固定架及滑動架,所述第一固定架固定於所述支撐環外側面並位於所述側孔處,所述滑動架滑動設定於所述第一固定架,所述直線推送機構固定於所述第一固定架且所述直線推送機構的輸出端與所述滑動架固定並頂推所述滑動架的一端穿入或退出所述第一通孔,所述第一電機固定於所述滑動架,所述第一齒輪系設定於所述滑動架並跟隨所述滑動架的滑動與所述大蓋螺母嚙合或脫離所述大蓋螺母。

4.如權利要求3所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述直線推送機構為短行程氣缸。

5.如權利要求3所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述第一固定架與所述滑動架之間設有確保所述第一齒輪系移動到位的行程限位開關。

6.如權利要求2所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述大蓋螺母旋轉裝置還包括第一操作桿,所述第一操作桿可拆卸地連線於所述第一齒輪系。

7.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述拉伸螺母包括內螺母及外齒輪,所述內螺母具有內螺紋並與所述主螺栓螺紋連線,所述外齒輪的外側壁設有輪齒並套設且固定於所述內螺母,所述拉伸螺母旋轉裝置包括第二齒輪系及與所述拉伸橋固定連線的第二電機,所述第二齒輪系的一端與所述第二電機傳動連線,所述第二齒輪系的另一端與所述外齒輪嚙合。

8.如權利要求7所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述拉伸螺母旋轉裝置還包括第二固定架,所述第二固定架固定於所述拉伸橋上方並向外側延伸,所述第二電機固定於所述第二固定架,所述第二齒輪系設定於所述第二固定架。

9.如權利要求7所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述拉伸螺母旋轉裝置還包括第二操作桿,所述第二操作桿可拆卸地連線於所述第二齒輪系。

10.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述提升機構包括第一絲槓、絲槓螺母及提升塊,所述第一絲槓與所述提升電機傳動連線並朝下延伸設定,所述絲槓螺母與所述第一絲槓螺紋配合,所述絲槓螺母與所述提升塊連線並驅使所述提升塊上下移動,所述支撐環的外側面底部凹陷形成容納槽,所述提升塊的一端凸伸入所述容納槽內。

11.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述擺動機構為擺動氣缸,所述擺動氣缸具有在平行於所述支撐環的平面內擺動的輸出軸,所述支撐塊固定於所述輸出軸。

12.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述核反應堆壓力容器用整體螺栓拉伸機還包括設定於所述支撐環的內側面的導向對中裝置,所述導向對中裝置包括兩相對設定的滾輪,兩所述滾輪間具有間隔,所述反應堆大蓋的外周面設定沿其母線延伸並與所述導向對中裝置對應的導軌,兩所述滾輪分別滾動牴觸於所述導軌的兩側。

13.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述拉伸組件還包括伸長量測量裝置,所述伸長量測量裝置可拆卸地安裝於所述主螺栓的頂部以測量所述主螺栓的長度變化。

14.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述拉伸液壓缸的進油口處設定有行程保護閥,所述行程保護閥由所述拉伸液壓缸的活塞觸發。

15.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述支撐環上端繞其圓周開設有高壓油道,所述高壓油道與所述拉伸液壓缸的進油口連通。

16.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述支撐環的下端開設多個與多個所述第一通孔一一對應並位於所述側孔下方的觀察孔,所述觀察孔與所述第一通孔連通並暴露所述大蓋螺母。

17.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述主螺栓旋轉機器人承載於所述機器人軌道上,所述機器人工作平台開設多個與多個所述第一通孔一一對應的第三通孔,所述機械手向下穿過所述第三通孔。

18.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述豎直移動機構包括第三電機、第二絲槓、支撐螺母及旋轉驅動機構安裝架,所述第二絲槓豎直地設定於所述機架,所述第三電機固定於所述機架並驅使所述第二絲槓轉動,所述支撐螺母螺紋連線於所述第二絲槓,所述旋轉驅動機構安裝架承載於所述支撐螺母上,所述旋轉驅動機構及機械手安裝於所述旋轉驅動機構安裝架。

19.如權利要求18所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述旋轉驅動機構包括第四電機、第三齒輪系、第三固定架及驅動軸,所述第四電機固定於所述第三固定架,所述驅動軸承載於所述第三固定架並豎直向下設定且與所述機械手固定連線,所述第四電機藉由所述第三齒輪系驅使所述驅動軸旋轉。

20.如權利要求19所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述旋轉驅動機構安裝架與所述第三固定架之間設定有微調機構,所述微調機構通過多組不同方向的滑槽與滑軌的滑動配合實現所述旋轉驅動機構及機械手整體的水平位置自適應調整。

21.如權利要求1所述的核反應堆壓力容器用整體螺栓拉伸機,其特徵在於:所述機械手包括連線軸、第五電機、小齒輪、內螺紋齒輪、芯桿及鎖緊件;所述連線軸內沿軸向開設呈貫穿設定的空腔,所述內螺紋齒輪轉動地設定於所述空腔內並相對所述連線軸軸向定位,且所述內螺紋齒輪的中心位置開設有螺孔,所述連線軸的側壁具有露出所述內螺紋齒輪的開口,所述第五電機及小齒輪設定於所述連線軸的一側,所述第五電機與所述小齒輪傳動連線,所述小齒輪位於所述開口處並與所述內螺紋齒輪嚙合,所述芯桿容置於所述空腔內,且所述芯桿的一端設有外螺紋並插設於所述螺孔中以與所述內螺紋齒輪形成螺紋連線,所述連線軸的一端藉由一螺栓適配器與所述主螺栓連線,所述連線軸的另一端與所述旋轉驅動機構連線,所述螺栓適配器固定於所述主螺栓的上端,所述連線軸插入所述螺栓適配器內,所述鎖緊件活動設定於所述連線軸的側壁,所述螺栓適配器內開設供所述鎖緊件部分卡入的凹槽,所述芯桿活動頂推所述鎖緊件卡止於所述連線軸與所述凹槽之間。

22.一種核反應堆壓力容器用整體螺栓拉伸機的操作工藝,所述核反應堆壓力容器用整體螺栓拉伸機如權利要求1-21任一項所述,其特徵在於,所述操作工藝包括開蓋操作,所述開蓋操作包括以下步驟:一,將所述主螺栓沿軸向拉伸,使所述主螺栓發生徑向變形;二,將所述主螺栓上的所述大蓋螺母擰松;三,將所述主螺栓旋出所述壓力容器;四,將所述主螺栓移離。

23.如權利要求22所述的操作工藝,其特徵在於,所示步驟一包括以下步驟:將所述核反應堆壓力容器用整體螺栓拉伸機吊裝到所述反應堆大蓋上,吊裝時進行定位使所述主螺栓穿過所述第一通孔及第二通孔,將所述拉伸螺母套設於所述主螺栓;旋轉所述拉伸螺母,使所述拉伸螺母藉由與所述拉伸橋的抵頂而擰緊在所述主螺栓上;所述拉伸液壓缸加壓,向上頂推所述拉伸橋,所述拉伸橋向上移動並通過所述拉伸螺母與所述主螺栓的螺紋連線而拉長所述主螺栓,所述主螺栓的拉伸量達到預定值後,停止頂推所述拉伸橋。

24.如權利要求22所述的操作工藝,其特徵在於,所述步驟三包括以下步驟:所述拉伸液壓缸泄壓,使所述拉伸橋回到初始位置;將所述拉伸螺母從所述主螺栓上旋出;提升所述支撐環,並將所述支撐環定位在一定高度;依次擰松多個所述主螺栓使所述主螺栓從所述壓力容器上旋出。

25.如權利要求22所述的操作工藝,其特徵在於,所述步驟四包括以下步驟:將所述拉伸螺母擰緊於所述主螺栓;將所述核反應堆壓力容器用整體螺栓拉伸機連同多個所述主螺栓及大蓋螺母從所述反應堆大蓋上吊走。

26.如權利要求24所述的操作工藝,其特徵在於,使用所述大蓋螺母旋轉裝置擰松所述大蓋螺母,所述開蓋操作還包括以下步驟:在吊裝所述核反應堆壓力容器用整體螺栓拉伸機之前,將所述大蓋螺母旋轉裝置移出所述第一通孔;在完成拉伸並停止頂推所述拉伸橋後,將所述大蓋螺母旋轉裝置移入所述第一通孔並與所述大蓋螺母嚙合;在將所述拉伸螺母從所述主螺栓上旋出後,將所述大蓋螺母旋轉裝置移出所述第一通孔。

27.如權利要求23所述的操作工藝,其特徵在於:使用所述拉伸螺母旋轉裝置旋轉所述拉伸螺母。

28.如權利要求23所述的操作工藝,其特徵在於:為所述拉伸液壓缸供油,使所述拉伸液壓缸的活塞向上頂推所述拉伸橋,所述主螺栓的拉伸量達到預定值後,停止為所述拉伸液壓缸增壓。

29.如權利要求23所述的操作工藝,其特徵在於,判斷所述主螺栓的拉伸量是否達到預定值的方法是:在與所述拉伸液壓缸連線的液壓系統內設定壓力感測器,當壓力感測器監測到的油壓壓力達到一定程度時,可認為所述主螺栓的拉伸量已經達到預定值。

30.如權利要求23所述的操作工藝,其特徵在於:在定位所述核反應堆壓力容器用整體螺栓拉伸機時,先將所述核反應堆壓力容器用整體螺栓拉伸機與所述反應堆大蓋的中心軸線對齊,然後沿豎直方向向下移動所述核反應堆壓力容器用整體螺栓拉伸機。

31.如權利要求24所述的操作工藝,其特徵在於:使用所述提升裝置提升所述支撐環,將所述支撐塊旋入所述支撐環與所述反應堆大蓋之間,將所述支撐環承載於所述支撐塊。

32.如權利要求24所述的操作工藝,其特徵在於:使用所述主螺栓旋轉機器人擰松所述主螺栓。

33.如權利要求22所述的操作工藝,其特徵在於:所述操作工藝還包括關蓋操作,所述關蓋操作包括以下步驟:(1),將所述主螺栓插入所述反應堆大蓋;(2),將所述主螺栓擰入所述壓力容器;(3),將所述主螺栓沿軸向拉伸,使所述主螺栓發生徑向變形;(4),將所述大蓋螺母擰緊在所述主螺栓上。

34.如權利要求33所述的操作工藝,其特徵在於,所述步驟(1)具體如下:將所述核反應堆壓力容器用整體螺栓拉伸機連同所述主螺栓及大蓋螺母吊裝到所述反應堆大蓋上並進行定位,使所述主螺栓插入所述反應堆大蓋,並使所述支撐環相對所述反應堆大蓋定位在一定高度。

35.如權利要求33所述的操作工藝,其特徵在於,所述步驟(2)包括以下步驟:下降機械手,使機械手與主螺栓連線;在所述主螺栓上旋出所述拉伸螺母;依次將多個所述主螺栓擰入所述壓力容器。

36.如權利要求33所述的操作工藝,其特徵在於,所述步驟(3)包括以下步驟:使所述支撐環下移並承載於所述反應堆大蓋;將所述拉伸螺母旋入所述主螺栓;所述拉伸液壓缸加壓,頂推所述拉伸橋直至所述主螺栓的拉伸量達到預定值。

37.如權利要求33所述的操作工藝,其特徵在於,所述步驟(4)之後還包括以下步驟:所述拉伸液壓缸泄壓,使所述拉伸橋回到初始位置;將所述拉伸螺母旋出所述主螺栓;將所述核反應堆壓力容器用整體螺栓拉伸機從所述反應堆大蓋上吊離,完成關蓋。

實施方式

如圖2所示,《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》核反應堆壓力容器用整體螺栓拉伸機可用於在核電站反應堆壓力容器9上拆裝主螺栓a,壓力容器9上罩設反應堆大蓋8,壓力容器9的外周均勻分布地開設有多個螺栓孔91,反應堆大蓋8開設多個與多個螺栓孔91一一對應的通孔81,多個主螺栓a均勻分布地設定於反應堆大蓋8及壓力容器9的外周,主螺栓a穿過通孔81並與螺栓孔91螺紋連線,反應堆大蓋8上還設定多個分別與主螺栓a螺紋連線的大蓋螺母b,大蓋螺母b擰緊於主螺栓a上使反應堆大蓋8被緊固安裝於壓力容器9上。

結合圖1及圖3,核反應堆壓力容器用整體螺栓拉伸機包括支撐環1、拉伸組件2、提升裝置3、支撐裝置4、導向對中裝置5、機器人工作平台6及至少一主螺栓旋轉機器人7。

參照圖4、圖5,支撐環1呈環狀結構並承載於反應堆大蓋8,支撐環1開設有多個與多個主螺栓a一一對應並供主螺栓a穿過的第一通孔11,即多個第一通孔11在支撐環1上呈均勻分布,第一通孔11的下端徑向擴張以容納大蓋螺母b。支撐環1的下端還開設與第一通孔11連通並露出大蓋螺母b的側孔12,側孔12開設於支撐環1的外側且側孔12的數量與第一通孔11的數量相同。支撐環1上端繞其圓周開設有高壓油道13,高壓油道13設定於支撐環1上相對第一通孔11遠離反應堆大蓋8中心軸線的一側,高壓油道13與外部設定的液壓泵等供油設備連線。

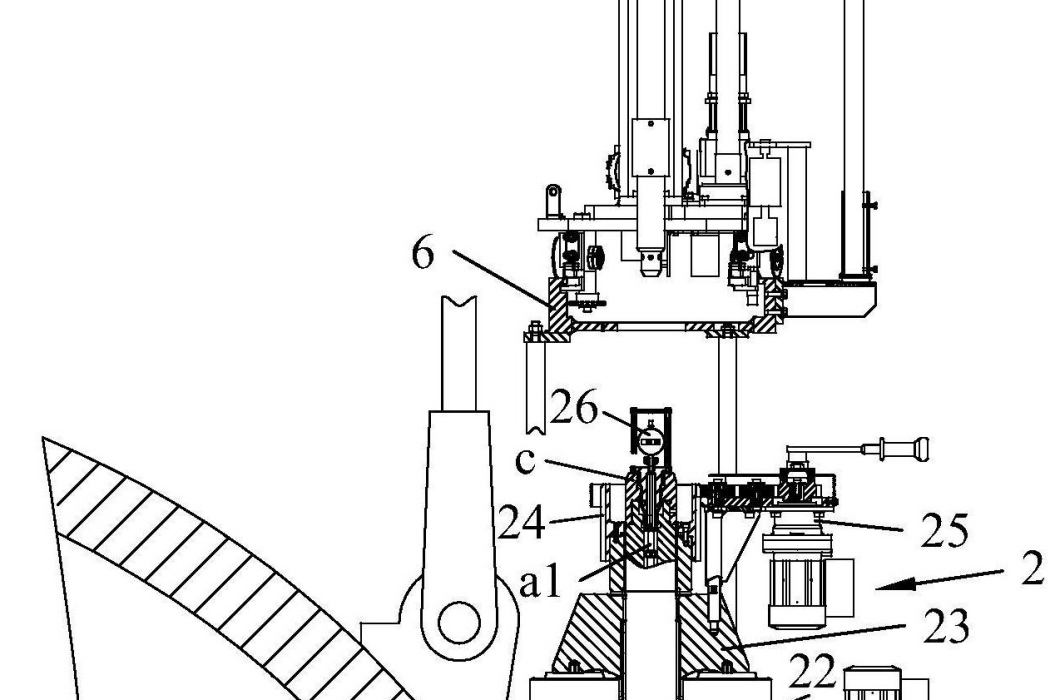

繼續參照圖4,多個拉伸組件2與多個第一通孔11一一對應設定,每一拉伸組件2包括大蓋螺母旋轉裝置20、直線推送機構、兩拉伸液壓缸22、拉伸橋23、拉伸螺母24、拉伸螺母旋轉裝置25及伸長量測量裝置26。

大蓋螺母b的外壁設有輪齒。大蓋螺母旋轉裝置20包括第一固定架201、滑動架202、第一電機203、第一齒輪系204及第一操作桿205。第一固定架201固定於支撐環1外側面並位於側孔12處,滑動架202滑動設定於第一固定架201,直線推送機構具體可以是一短行程氣缸21,短行程氣缸21固定於第一固定架201且短行程氣缸21的輸出端與滑動架202固定並頂推滑動架202在側孔12中滑動而進入或退出第一通孔11,第一電機203固定於滑動架202,第一齒輪系204設定於滑動架202,第一齒輪系204的一端與第一電機203的輸出軸通過鍵連線,第一齒輪系204的另一端跟隨滑動架202滑動並穿過側孔12與大蓋螺母b嚙合或脫離。短行程氣缸21的作用是在不需要操作大蓋螺母b時,將滑動架202、第一電機203和第一齒輪系204向第一通孔11以外整體推出以使第一齒輪系204脫離與大蓋螺母b的嚙合,從而使得拉伸機整體上下移動時不會受到第一齒輪系204與大蓋螺母b的嚙合關係的干擾及限制;而在需要操作大蓋螺母b時,將滑動架202、第一電機203和第一齒輪系204整體向第一通孔11以內推入以使第一齒輪系204與大蓋螺母b嚙合。

第一固定架201與滑動架202之間設有確保第一齒輪系204移動到位的行程限位開關206。行程限位開關206具體可以包括分別設定於第一固定架201及滑動架202的金屬感應觸片,當第一固定架201及滑動架202上的金屬感應觸片相互接觸時,短行程氣缸21停止推動滑動架202,通過設定並調整第一固定架201及滑動架202上的金屬感應觸片的相對位置,可以精確控制滑動架202的滑動範圍,從而保證第一齒輪系204向第一通孔11內移動後能剛好與大蓋螺母b嚙合而不干涉大蓋螺母b的轉動,而向第一通孔11外移出後剛好脫離與大蓋螺母b的嚙合。行程限位開關206也可以是該領域中其它具有相同功能的結構或裝置。

第一操作桿205可拆卸地連線於與第一電機203的輸出軸相連線的齒輪上,該齒輪與第一電機203的輸出軸通過鍵連線。當大蓋螺母旋轉裝置20的第一電機203出現故障或斷電而無法驅動第一齒輪系204時,可將第一操作桿205安裝於第一電機203的輸出軸相連線的齒輪上,然後利用第一操作桿205來手動操作並使得第一齒輪系204運轉,因此即使在斷電或其它導致第一電機203停機的意外情況下,依然能夠藉由第一操作桿205實現大蓋螺母旋轉裝置20的功能。

兩拉伸液壓缸22設定於對應的主螺栓a的周圍,拉伸液壓缸22固定於支撐環1的上端,且拉伸液壓缸22的活塞朝上設定。具體地,兩拉伸液壓缸22沿支撐環1的徑向排列,即其中一拉伸液壓缸22位於主螺栓a靠近反應堆大蓋8中心軸線的一側,而另一拉伸液壓缸22位於主螺栓a背離反應堆大蓋8中心軸線的一側。從整個支撐環1上來看,多個拉伸組件2的多個拉伸液壓缸22分布成與支撐環1同心的兩個圓周,因此全部的拉伸液壓缸22可以分為位於內側圓周的拉伸液壓缸22及位於外側圓周的拉伸液壓缸22。位於外側圓周的拉伸液壓缸22的進油口220與高壓油道13連通,而位於內側圓周的拉伸液壓缸22的進油口通過高壓管路(未圖示)與位於外側的拉伸液壓缸22的進油口220連通,內側圓周的拉伸液壓缸22的出油口通過低壓管路(未圖示)與外側的拉伸液壓缸22的出油口連通,可見,每一拉伸組件2中內側的拉伸液壓缸22與外側的拉伸液壓缸22是並聯關係,且各拉伸組件2的內外側拉伸液壓缸22均為並聯關係,所以在外界提供油壓時,所有拉伸缸22的活塞同時向上頂起,可同時對所有主螺栓a進行拉伸。

再結合圖6,每一個拉伸橋23水平地承載於兩拉伸液壓缸22的活塞上,且拉伸橋23開設供主螺栓a穿過的第二通孔230。拉伸橋23的形狀不做具體限定,只要能夠在拉伸液壓缸22的活塞的頂推下往上移動,且能夠供主螺栓a穿過即可。在該實施例中,將拉伸橋23設定為元寶形,且拉伸橋23的橫截面外輪廓呈梯形。拉伸橋23上端面還開設有為拉伸螺母24定位的凹槽231。

回看圖4,拉伸螺母24設定於拉伸橋23上方並與主螺栓a螺紋連線。拉伸螺母24位於拉伸橋23上方且拉伸螺母24的螺孔正對第一通孔11及第二通孔230,拉伸螺母24螺紋連線到主螺栓a上。拉伸螺母24的外壁面需要設定與拉伸螺母旋轉裝置25傳動連線的齒輪,而內壁面則要設定與主螺栓a螺紋連線的螺紋,為了降低加工難度,在該實施例中使用一內螺母241及一外齒輪242來形成拉伸螺母24,內螺母241具有內螺紋,外齒輪242的外側壁設有輪齒並套設且固定於內螺母241,當然拉伸螺母24也可以是與大蓋螺母b類似的一體成型結構。

拉伸螺母旋轉裝置25包括第二固定架250、第二電機251、第二齒輪系252及第二操作桿253。第二固定架250固定於拉伸橋23上方並向外側延伸,第二電機251固定於第二固定架250,第二齒輪系252設定於第二固定架250,且第二齒輪系252的一端與第二電機251傳動連線,第二齒輪系252的另一端與外齒輪242嚙合。第二操作桿253可拆卸地連線於與第二電機251的輸出軸相連線的齒輪上,該齒輪與第二電機251的輸出軸通過鍵連線。第二操作桿253的作用同第一操作桿205,在此不再複述。

伸長量測量裝置26可拆卸地安裝於主螺栓a的頂部以測量主螺栓a的長度變化。在該實施例中,伸長量測量裝置26由百分表261、百分表固定架262和安裝於百分表固定架262下端的磁鐵263組成,磁鐵263可以牢固地將整個伸長量測量裝置26吸附在主螺栓a上端。而主螺栓a的內部呈空心設定且內部容納有主螺栓芯桿a1,伸長量測量裝置26和主螺栓a內部的主螺栓芯桿a1配合使用,百分表261的測量桿始終和主螺栓芯桿a1的上端保持接觸,主螺栓a被拉伸時,主螺栓芯桿a1的長度不會發生變化,主螺栓a的上端面和主螺栓芯桿a1上端面的距離就會發生變化,百分表261隨主螺栓a被拉伸,高度也發生變化,百分表261的讀數也隨之變化,即可測量出主螺栓a拉伸過程中的伸長量和關蓋時擰緊大蓋螺母b、拉伸液壓缸22泄壓後主螺栓a的殘餘拉伸量。伸長量測量裝置26還可以使用距離感測器來測量拉伸量。

結合圖1及圖7、圖8,三個提升裝置3均勻分布地設定於支撐環1的外側面,提升裝置3與拉伸組件2相互錯開,因此不影響拉伸組件2的設定及工作。提升裝置3包括提升機構及固定於支撐環1的提升電機31,提升機構抵頂於支撐環1與反應堆大蓋8之間並在提升電機31的驅動下頂推支撐環1向上遠離反應堆大蓋8。具體地,提升機構包括第一絲槓32、絲槓螺母33及提升塊34,第一絲槓32與提升電機31傳動連線並朝下延伸設定,絲槓螺母33與第一絲槓32螺紋配合,絲槓螺母33與提升塊34連線並驅使提升塊34上下移動,支撐環1的外側面底部凹陷形成容納槽14,容納槽14與側孔12互不干涉,提升塊34的一端凸伸入容納槽14內。第一絲槓32在提升電機31的驅動下旋轉,帶動絲槓螺母33和提升塊34開始向下移動,當提升塊34的凸塊下表面與反應堆大蓋8的上表面頂觸後(此過程下降距離很小),絲槓螺母33和提升塊34不再上下移動,此後第一絲槓32繼續在提升電機31的驅動下旋轉,同時將向上移動頂推支承環1向上移動。支撐環1的上移為主螺栓a的旋出讓出了空間,防止主螺栓a旋出的過程中大蓋螺母b跟隨上移而抵頂到支撐環1。支承環1的下移與以上過程反之。

如圖9及圖10所示,六個支撐裝置4均勻分布地設定於支撐環1的外側面,六個支撐裝置4與三個提升裝置3均勻地交替間隔設定,互不干涉。支撐裝置4設定於支撐環1較低的位置並位於大蓋螺母旋轉裝置20的下方,因此不受拉伸組件2的影響。支撐裝置4包括支撐塊40及固定於支撐環1的擺動機構,擺動機構具體的可以是擺動氣缸41,擺動氣缸41具有在平行於支撐環1的平面(即垂直於反應堆大蓋8的中心軸線的平面)內擺動的輸出軸,支撐塊40固定於輸出軸,當提升裝置3將支撐環1提高到一定位置後,支撐塊40在擺動氣缸41的驅使下插入支撐環1與反應堆大蓋8之間並支撐支撐環1。

該實施例中提升裝置3的數量為三個,支撐裝置4的數量為六個,但均不以此為限。

結合圖1、圖11及圖12,兩導向對中裝置5分別設定於支撐環1的內側面,導向對中裝置5包括兩滾輪安裝板50及兩滾輪51,滾輪安裝板50固定於支撐環1,滾輪51樞接於滾輪安裝板50且兩滾輪51相對設定,兩滾輪51間具有間隔,反應堆大蓋8的外周面設定沿其母線延伸並與導向對中裝置5對應的導軌82,兩滾輪51分別滾動牴觸於導軌82的兩側。導向對中裝置5與導軌82配合,使核反應堆壓力容器用整體螺栓拉伸機能相對反應堆大蓋8實現中心軸線的對準定位,然後利用豎直方向上的滾動準確承載於反應堆大蓋8。導向對中裝置5的數量也不以兩個為限。

回看圖1,機器人工作平台6設定於支撐環1及拉伸組件2的上方並設定有與多個第一通孔11形成的圓形對應的機器人軌道60,機器人工作平台6具體地可以使用支撐桿固定於支撐環1的上方。機器人工作平台6開設多個與多個第一通孔11一一對應的第三通孔61,主螺栓旋轉機器人7滑動設定於機器人軌道60並承載於機器人軌道60上。

請參照圖13、圖14,主螺栓旋轉機器人7包括機架70、豎直移動機構71、旋轉驅動機構72及機械手73。機架70上設有主驅動電機701,主驅動電機701驅動主螺栓旋轉機器人7在機器人軌道60上依靠機架70下滾輪的滾動而整體滑動平移。

豎直移動機構71設定於機架70,且豎直移動機構71包括第三電機710、第二絲槓711、支撐螺母712及旋轉驅動機構安裝架713,第二絲槓711豎直地設定於機架70,第三電機710固定於機架70並驅使第二絲槓711轉動,支撐螺母712螺紋連線於第二絲槓711,旋轉驅動機構安裝架713承載於支撐螺母712上,旋轉驅動機構72及機械手73安裝於旋轉驅動機構安裝架713並由第二絲槓711及支撐螺母712驅使上下移動。

旋轉驅動機構72包括第四電機720、微調機構723、第三固定架724、第三齒輪系721及驅動軸722,第四電機720固定於第三固定架724,其輸出軸與第三齒輪系721通過鍵連線,驅動軸722承載於第三固定架724並豎直向下延伸,其上端與第三齒輪系721通過鍵連線,第三齒輪系721設定於第四電機720及驅動軸722之間並藉由第四電機720驅使驅動軸722轉動。第三固定架724通過微調機構723與旋轉驅動機構安裝架713連線,微調機構723通過多組不同方向的滑槽與滑軌的滑動配合實現旋轉驅動機構72及機械手73整體的水平位置自適應調整。

結合圖15至圖20所示,機械手73固定連線於驅動軸722的下端並在驅動軸722的帶動下轉動,旋轉驅動機構72和機械手73在豎直移動機構71的驅使下整體向下移動,使機械手73穿過第三通孔61並藉由一螺栓適配器c與主螺栓a緊固連線。機械手73包括連線軸730、第五電機731、小齒輪732、內螺紋齒輪733、芯桿734及鎖緊件735。連線軸730內沿軸向開設呈貫穿設定的空腔730a,內螺紋齒輪733轉動地設定於空腔730a內並相對連線軸730軸向定位,且內螺紋齒輪733的中心位置開設有螺孔,連線軸730的側壁具有露出內螺紋齒輪733的開口,第五電機731及小齒輪732設定於連線軸730的一側,第五電機731與小齒輪732傳動連線,小齒輪732位於開口處並與內螺紋齒輪733嚙合,芯桿734容置於空腔730a內,且芯桿734的一端設有外螺紋並插設於螺孔中以與內螺紋齒輪733形成螺紋連線,連線軸730的一端藉由螺栓適配器c與主螺栓a連線,連線軸730的另一端與驅動軸722固定連線,螺栓適配器c固定於主螺栓a的上端,連線軸730插入螺栓適配器c內,鎖緊件735活動設定於連線軸730的側壁,螺栓適配器c內開設供鎖緊件735部分卡入的凹槽c1,芯桿734在第五電機731、小齒輪732和內螺紋齒輪733的驅動下頂推鎖緊件735卡止於連線軸730與凹槽c1之間。

具體地,連線軸730的側壁開設與凹槽c1對應的鎖緊開口730b,鎖緊件735在鎖緊開口730b內沿連線軸730的徑向滑動。芯桿734的側壁形成有單向頂推鎖緊件735的斜面734a,斜面734a與芯桿734的中心軸線間的距離沿遠離內螺紋齒輪733的方向逐漸減小。芯桿734還具有沿芯桿734的軸向延伸的抵頂面734b,抵頂面734b與斜面734a相連並位於斜面734a離芯桿734的中心軸線較遠的一側,抵頂面734b與凹槽c1共同卡止鎖緊件735。鎖緊件735可以是一滾珠。

另外,連線軸730下端設定有外花鍵730c(如圖13所示),螺栓適配器c設定有內花鍵c2(如圖18所示),機械手73與螺栓適配器c連線時除了通過鎖緊件735保持軸向連線外,圓周方向還通過內外花鍵連線,從而使得機械手73可以旋轉主螺栓a。

第五電機731固定在連線軸730上並通過三角法蘭及軸套與小齒輪732的轉動軸傳動連線。內螺紋齒輪733使用深溝球軸承實現在連線軸730的轉動並通過固定軸承的外周而實現內螺紋齒輪733的軸向定位,或者通過在連線軸730的一端設定軸端蓋來軸向定位內螺紋齒輪733。連線軸730呈分段可拆結構並包括首尾兩段及用於固定首尾兩段的套筒,首尾兩段分別成型後,將芯桿734置於首段內,接合上尾段,最後使用套筒進行固定。

再結合圖13,需要使用主螺栓旋轉機器人7對反應堆大蓋8上的主螺栓a進行旋入或旋出的動作時,啟動豎直移動機構71,使得機械手73向下移動穿過第三通孔61並插接於主螺栓a頂部的螺栓適配器c中,然後啟動機械手73中的第五電機731,第五電機731驅動小齒輪732轉動,小齒輪732藉由嚙合關係使內螺紋齒輪733轉動,而內螺紋齒輪733與芯桿734的螺紋配合使得芯桿734在內螺紋齒輪733的帶動下轉動並在連線軸730內沿軸向向螺栓適配器c移動,移動過程中,斜面734a向外頂推鎖緊件735直至抵頂面734b與凹槽c1共同容納並卡止鎖緊件735,此時螺栓適配器c與機械手73實現固定連線,然後旋轉驅動機構72啟動,驅動軸722帶動機械手73整體轉動,機械手73將旋轉主螺栓a,從而將主螺栓a旋出或旋入螺栓孔91中。為了加快對多個主螺栓a操作的速度,提高拆裝效率,該實施例中在機器人工作平台6上設定了兩個主螺栓旋轉機器人7,且每個主螺栓旋轉機器人7均設定兩套豎直移動機構71、旋轉驅動機構72及機械手73。在其它的實施方式中,主螺栓旋轉機器人7可以是其它數量。

回看圖5,在另一個較優選的實施方案中,支撐環1的下端還開設有多個與多個第一通孔11一一對應並位於側孔12下方的觀察孔15,觀察孔15與第一通孔11連通並暴露大蓋螺母b。觀察孔15除了用於觀察大蓋螺母b的位置和狀態外,當大蓋螺母b卡滯時,還可以使用一定的工具通過觀察孔15對大蓋螺母b進行操作。另外,位於外側的拉伸液壓缸22的進油口220處還設定有行程保護閥221,行程保護閥221由拉伸液壓缸22的活塞觸發。當拉伸液壓缸22的活塞向上頂推一定距離後,行程保護閥221被觸發並關閉拉伸液壓缸22的進油口220以切斷油路,從而對主螺栓a進行保護,防止主螺栓a被過度拉伸而損壞。

《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》核反應堆壓力容器用整體螺栓拉伸機的操作工藝包括開蓋操作及關蓋操作。

如圖31所示,開蓋操作包括以下步驟:

S1將主螺栓沿軸向拉伸,使主螺栓發生徑向變形;

S2將主螺栓上的大蓋螺母擰松;

S3將主螺栓旋出壓力容器;

S4將主螺栓移離。

如圖32所示,關蓋操作包括以下步驟:

S1′將主螺栓插入反應堆大蓋;

S2′將主螺栓擰入壓力容器;

S3′將主螺栓沿軸向拉伸,使主螺栓發生徑向變形;

S4′將大蓋螺母擰緊在主螺栓上。

以下,結合附圖對《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》中的開蓋操作及關蓋操作進行詳細描述。

請結合圖4、圖21至圖30及圖33,開蓋操作包括以下步驟:

S11如圖21所示,將核反應堆壓力容器用整體螺栓拉伸機吊裝到反應堆大蓋8上,吊裝時使用導向定位裝置5進行導向定位使主螺栓a穿過第一通孔11及第二通孔230從而使支撐環1完全承載於反應堆大蓋8,將拉伸螺母24套設於主螺栓a。

S12如圖22所示,啟動拉伸螺母旋轉裝置25,旋轉所有拉伸螺母24,使拉伸螺母24藉由與拉伸橋23的抵頂而擰緊在主螺栓a上;並在每一主螺栓a上端放置拉伸量測量裝置c。

S13如圖23所示,為拉伸液壓缸22供油,拉伸液壓缸22的活塞向上頂推拉伸橋23,拉伸橋23向上移動並通過拉伸螺母24與主螺栓a的螺紋連線而拉長主螺栓a,主螺栓a的拉伸量達到預定值後,停止為拉伸液壓缸22增壓,拉伸液壓缸22的活塞停止頂推拉伸橋23。

S2如圖24所示,啟動短行程氣缸21將大蓋螺母旋轉裝置20的齒輪移入第一通孔11並與大蓋螺母b嚙合;啟動大蓋螺母旋轉裝置20,擰松所有主螺栓a上的大蓋螺母b。

S31如圖25所示,拉伸液壓缸22泄壓,活塞及拉伸橋23回到初始位置。

S32如圖26所示,反向啟動拉伸螺母旋轉裝置25,將所有拉伸螺母24從主螺栓a上旋出;反向啟動短行程氣缸21將大蓋螺母旋轉裝置20移出第一通孔11。

S33如圖27所示,啟動提升裝置3,提升塊34將支撐環1提升到一定高度後,啟動支撐裝置4,使支撐塊40旋入支撐環1與反應堆大蓋8之間,然後反向啟動提升電機31,使支撐環1下降並承載於支撐塊40。

S34如圖28及圖29所示,啟動主螺栓旋轉機器人7擰松主螺栓a使主螺栓a從壓力容器9上的螺栓孔91中旋出。

S41如圖30所示,再次啟動拉伸螺母旋轉裝置25,將拉伸螺母24擰緊於主螺栓a,使主螺栓a懸掛在拉伸橋23上,解鎖機械手73的鎖緊件735,上升機械手73至初始位置。

S42主螺栓旋轉機器人7水平移動至其他主螺栓a上方,按照步序S34至S41,旋出所有主螺栓a並懸掛在拉伸橋23上方。

S43將核反應堆壓力容器用整體螺栓拉伸機連同多個主螺栓a及大蓋螺母b從反應堆大蓋8上吊走。

完成以上開蓋操作後,即可將反應堆大蓋8從壓力容器9上拆卸離。

在步驟S11之前,確保大蓋螺母旋轉裝置20已經被完全移出第一通孔11,以避免第一齒輪系204接觸到大蓋螺母b而對支撐環1的吊裝產生干擾。如果吊裝前大蓋螺母旋轉裝置20沒有完全移出第一通孔11,則先反向啟動短行程氣缸21將其移出。

步驟S11中對核反應堆壓力容器用整體螺栓拉伸機的定位主要包括以下步驟:由上往下吊裝核反應堆壓力容器用整體螺栓拉伸機,將導向對中裝置5的兩滾輪51對齊到導軌82的兩側,使導軌82被兩滾輪51夾持,從而使核反應堆壓力容器用整體螺栓拉伸機與反應堆大蓋8的中心軸線對齊,滾輪51在導軌82上向下平穩滾動從而使核反應堆壓力容器用整體螺栓拉伸機能夠沿豎直方向向下靠近反應堆大蓋8。

步驟S13中判斷主螺栓a的拉伸量是否達到預定值的方法可以是:在與所述拉伸液壓缸22連線的液壓系統內設定壓力感測器,當壓力感測器監測到的油壓壓力達到一定程度時,可認為主螺栓a的拉伸量已經達到預定值。另外也可以是:由伸長量測量裝置26直接測量主螺栓a的長度改變而得到拉伸量。請參照圖34,關蓋操作的詳細步驟如下:

S11′將核反應堆壓力容器用整體螺栓拉伸機連同主螺栓a及大蓋螺母b吊裝到反應堆大蓋8上並利用導向定位裝置5進行定位,使主螺栓a插入反應堆大蓋8上的通孔81中,此時支撐塊40承載於反應堆大蓋8並支撐支撐環1。

S12′下降機械手7並與主螺栓a連線。

S21′旋出拉伸螺母24。

S22′依次將多個主螺栓a擰入螺栓孔91內。

S31′支撐塊40旋出支撐環1與反應堆大蓋8之間,反向啟動提升電機31,支撐環1下移並承載於反應堆大蓋8。

S32′將拉伸螺母24旋入主螺栓a;放入伸長量測量裝置26。

S33′啟動拉伸液壓缸22進行拉伸。

S34′啟動短行程氣缸21將大蓋螺母旋轉裝置20的齒輪推入第一通孔11。

S4′將大蓋螺母b擰緊到主螺栓a上

S5′拉伸液壓缸22泄壓。

S6′將大蓋螺母旋轉裝置20移出第一通孔11外。

S7′將拉伸螺母24旋出主螺栓a。

S8′將核反應堆壓力容器用整體螺栓拉伸機吊離,完成關蓋。

由於《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》核反應堆壓力容器用整體螺栓拉伸機在支撐環1上方設定了機器人工作平台6,主螺栓旋轉機器人7滑動設定於機器人工作平台6的機器人軌道60上,且主螺栓旋轉機器人7具有能與主螺栓a緊固連線的機械手73,因此當核反應堆壓力容器用整體螺栓拉伸機吊裝上反應堆大蓋8,且拉伸組件2將大蓋螺母b擰松後,機械手73與主螺栓a鎖緊並在旋轉驅動機構72的帶動下驅使主螺栓a旋轉,使得主螺栓a從壓力容器9上的螺栓孔91中旋出,並藉由與拉伸螺母24的螺紋連線而跟隨核反應堆壓力容器用整體螺栓拉伸機從反應堆大蓋8上拆卸移離。同樣的,主螺栓a能夠跟隨核反應堆壓力容器用整體螺栓拉伸機的吊裝而插入螺栓孔91內並在機械手73的驅動下擰緊。核反應堆壓力容器用整體螺栓拉伸機不僅能夠實現螺栓拉伸機擰松或預緊主螺栓a的功能,更可以將主螺栓a旋入或旋出螺栓孔91,從而無需人力或其它裝置來拆裝主螺栓a,實現了開蓋、關蓋操作的自動化,並免去了反覆安裝各種裝置的繁瑣,大大減少了反應堆大蓋8拆裝的作業時間,加大了安全保障。

榮譽表彰

2018年12月20日,《核反應堆壓力容器用整體螺栓拉伸機及其操作工藝》獲得第二十屆中國專利優秀獎。