《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》是中國第一重型機械股份公司於2013年10月22日申請的專利,該專利的公布號為CN104550623A,申請公布日為2015年4月29日,發明人是王寶忠、劉凱泉、劉穎、楊曉禹、曲在文、許四海、祁文波。

《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》所述方法確定整體頂蓋封頭的特徵尺寸參數,根據參數分別製作預製坯料時的專用錘頭和凹模以及旋轉鍛造的凹模圈和下模定位盤,鍛造預製坯料時,依次安裝凹模、凹模圈、下模定位盤和專用錘頭並保證對中,坯料在凹模內鐓粗至坯料上端面距凹模定位盤下端面一定高度時停止,坯料在凹模內鐓粗總壓下行程為△H=900;對坯料進行旋轉鍛造,當坯料上端面距下模定位盤下端面高度為△H2=2950~3000毫米、專用錘頭最大行程1500毫米時,停止旋轉鍛造,測量坯料尺寸,得到整體頂蓋封頭成品。該方法實現整體頂蓋封頭整體仿形近淨成形鍛造,降低勞動強度,提高生產效率,保證產品質量。

2017年12月11日,《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》獲得第十九屆中國專利優秀獎。

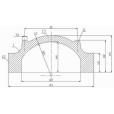

(概述圖為《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》摘要附圖)

基本介紹

- 中文名:核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法

- 申請人:中國第一重型機械股份公司

- 申請日:2013年10月22日

- 申請號:201310496348X

- 公布號:CN104550623A

- 公布日:2015年4月29日

- 發明人:王寶忠、劉凱泉、劉穎、楊曉禹、曲在文、許四海、祁文波

- 地址:黑龍江省齊齊哈爾市富拉爾基區紅寶石辦事處廠前路9號

- 分類號:B21K21/12(2006.01)I、B21J13/02(2006.01)I、B21J13/06(2006.01)I

- 代理機構:上海天協和誠智慧財產權代理事務所

- 代理人:張恆康

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

一般核反應堆壓力容器大型頂蓋封頭帶有quickloc管及厚壁法蘭,在傳統製造工藝中,quickloc管採用在頂蓋近底部的位置經過堆焊和機加工獲得;堆焊工作量非常大,在堆焊過程中要對頂蓋鍛件反覆進行預熱和焊後熱處理,大幅延長生產周期,提高勞動強度,降低生產效率;同時反覆加熱對頂蓋鍛件的機械性能帶來潛在風險。另外厚壁法蘭尺寸與頂蓋封頭壁厚尺寸變化劇烈,這樣在鍛造變形過程中金屬流動狀態難於控制,鍛件的飽滿程度與餘量的最小化控制形成矛盾,要實現帶有quickloc管及厚壁法蘭的大型頂蓋封頭整體仿形近淨成形鍛造就變得極為困難。

發明內容

專利目的

該發明所要解決的技術問題是提供一種核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法,該方法克服了傳統頂蓋封頭鍛造的缺陷,實現頂蓋封頭整體仿形近淨成形鍛造,降低了勞動強度,提高了生產效率,保證了頂蓋封頭的產品質量。

技術方案

《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》包括如下步驟:

步驟一、確定整體頂蓋封頭的特徵尺寸參數,quickloc管環帶中心距D1、quickloc管環頻寬T2、qukciloc管環帶高H2、法蘭外徑直徑D3、法蘭內徑直徑D2,法蘭高H1、封頭球面內徑半徑SR1、封頭壁厚T1、封頭外球面頂高H3和封頭內球面頂高H4;

步驟二、製作預製坯料時的專用錘頭和凹模,專用錘頭形狀為多邊形柱體結構,用於鍛造大型頂蓋封頭鍛件的內球面,專用錘頭按頂蓋封頭球面內徑半徑SR1和法蘭內徑直徑D2的尺寸製造,其中專用錘頭高度為SR1+200、錘頭球面半徑為SR1、錘頭頂面長度為D2;凹模形狀為凹字形的圓餅類結構,用於鍛造大型頂蓋封頭鍛件的球頂外球面,凹模按quickloc管環帶中心距D1、法蘭外徑直徑D3、封頭球面內徑SR1和封頭壁厚T1的尺寸製造,其中凹模底面外徑直徑為D3、凹模肩部直徑為D3-450、凹模quickloc管環帶中心距為D1、凹模quickloc管環頻寬為T2、凹模球面半徑為SR1+T1、凹模底面距凹模球面中心高度為SR1+T1+300;

步驟三、製作用於旋轉鍛造的凹模圈和下模定位盤,凹模圈形狀為筒形結構,用於鍛造大型頂蓋封頭鍛件的法蘭外表面,凹模圈按頂蓋封頭法蘭高H1、封頭外球面頂高H3和法蘭外徑直徑D3尺寸製造,其中凹模圈外徑直徑為D3+500、凹模圈內徑直徑為D3、凹模圈高度為H3+150、凹模圈內徑在高度為H1處擴徑3°;下模定位盤形狀為帶有凸台的圓餅類結構,用於支撐和定位凹模圈,下模定位盤按頂蓋封頭法蘭外徑直徑D3尺寸製造並與凹模圈匹配,其中下模定位盤外徑為D3+500、下模定位盤底面內凹圓台直徑為D3-250、下模定位盤頂面凸台直徑為790、凸台高度為200;

步驟四、鍛造預製坯料時,來料尺寸φ3800×2750,鍛造前在水壓機工作檯面上安裝凹模和下模定位盤,並保證對中,坯料在加熱爐溫度1250℃±20℃下加熱,將坯料垂直吊至凹模中,用水壓機鐓粗坯料,坯料在凹模內鐓粗至坯料上端面距下模定位盤下端面高度為2500~2550時停止,坯料在凹模內鐓粗總壓下行程為△H=900;

步驟五、在水壓機工作檯面上依次安裝凹模、凹模圈、下模定位盤,水壓機活動橫樑設定專用錘頭,並保證各部件對中。鐓粗坯料在加熱爐溫度1250℃±20℃下加熱,將鐓粗坯料吊至凹模內,採用專用錘頭對坯料進行旋轉鍛造,當坯料上端面距下模定位盤下端面高度為△H2=2950~3000毫米、專用錘頭最大行程1500毫米時,停止旋轉鍛造,測量坯料尺寸,得到頂蓋封頭成品。

改善效果

由於《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》採用了上述技術方案,即該方法首先確定整體頂蓋封頭的特徵尺寸參數,根據特徵尺寸參數分別製作預製坯料時的專用錘頭和凹模以及旋轉鍛造的凹模圈和下模定位盤,鍛造預製坯料時,依次安裝凹模、凹模圈、下模定位盤和專用錘頭並保證對中,坯料在凹模內鐓粗至坯料上端面距凹模定位盤下端面一定高度時停止,坯料在凹模內鐓粗總壓下行程為△H=900;對坯料進行旋轉鍛造,當坯料上端面距下模定位盤下端面高度為△H2=2950~3000毫米、專用錘頭最大行程1500毫米時,停止旋轉鍛造,測量坯料尺寸,得到頂蓋封頭成品。該方法克服了傳統頂蓋封頭鍛造的缺陷,實現頂蓋封頭整體仿形近淨成形鍛造,降低了勞動強度,提高了生產效率,保證了頂蓋封頭的產品質量。

附圖說明

圖1為核反應堆壓力容器大型頂蓋封頭的結構示意圖;

圖2為該方法中預製坯料專用錘頭的結構示意圖;

圖3為圖2的側視圖;

圖4為該方法中預製坯料凹模的結構示意圖;

圖5為該方法中旋轉鍛造凹模圈的結構示意圖;

圖6為該方法中旋轉鍛造下模定位盤的結構示意圖。

權利要求

1.《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》其特徵在於該方法包括如下步驟:

步驟一、確定整體頂蓋封頭的特徵尺寸參數,quickloc管環帶中心距D1、quickloc管環頻寬T2、qukciloc管環帶高H2、法蘭外徑直徑D3、法蘭內徑直徑D2,法蘭高H1、封頭球面內徑半徑SR1、封頭壁厚T1、封頭外球面頂高H3和封頭內球面頂高H4;

步驟二、製作預製坯料時的專用錘頭和凹模,專用錘頭形狀為多邊形柱體結構,用於鍛造大型頂蓋封頭鍛件的內球面,專用錘頭按頂蓋封頭球面內徑半徑SR1和法蘭內徑直徑D2的尺寸製造,其中專用錘頭高度為SR1+200、錘頭球面半徑為SR1、錘頭頂面長度為D2;凹模形狀為凹字形的圓餅類結構,用於鍛造大型頂蓋封頭鍛件的球頂外球面,凹模按quickloc管環帶中心距D1、法蘭外徑直徑D3、封頭球面內徑SR1和封頭壁厚T1的尺寸製造,其中凹模底面外徑直徑為D3、凹模肩部直徑為D3-450、凹模quickloc管環帶中心距為D1、凹模quickloc管環頻寬為T2、凹模球面半徑為SR1+T1、凹模底面距凹模球面中心高度為SR1+T1+300;

步驟三、製作用於旋轉鍛造的凹模圈和下模定位盤,凹模圈形狀為筒形結構,用於鍛造大型頂蓋封頭鍛件的法蘭外表面,凹模圈按頂蓋封頭法蘭高H1、封頭外球面頂高H3和法蘭外徑直徑D3尺寸製造,其中凹模圈外徑直徑為D3+500、凹模圈內徑直徑為D3、凹模圈高度為H3+150、凹模圈內徑在高度為H1處擴徑3°;下模定位盤形狀為帶有凸台的圓餅類結構,用於支撐和定位凹模圈,下模定位盤按頂蓋封頭法蘭外徑直徑D3尺寸製造並與凹模圈匹配,其中下模定位盤外徑為D3+500、下模定位盤底面內凹圓台直徑為D3-250、下模定位盤頂面凸台直徑為790、凸台高度為200;

步驟四、鍛造預製坯料時,來料尺寸φ3800×2750,鍛造前在水壓機工作檯面上安裝凹模和下模定位盤,並保證對中,坯料在加熱爐溫度1250℃±20℃下加熱,將坯料垂直吊至凹模中,用水壓機鐓粗坯料,坯料在凹模內鐓粗至坯料上端面距下模定位盤下端面高度為2500~2550時停止,坯料在凹模內鐓粗總壓下行程為△H=900;

步驟五、在水壓機工作檯面上依次安裝凹模、凹模圈、下模定位盤,水壓機活動橫樑設定專用錘頭,並保證各部件對中,鐓粗坯料在加熱爐溫度1250℃±20℃下加熱,將鐓粗坯料吊至凹模內,採用專用錘頭對坯料進行旋轉鍛造,當坯料上端面距下模定位盤下端面高度為△H2=2950~3000毫米、專用錘頭最大行程1500毫米時,停止旋轉鍛造,測量坯料尺寸,得到頂蓋封頭成品。

實施方式

《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》包括如下步驟:

步驟一、如圖1所示,確定整體頂蓋封頭1的特徵尺寸參數,quickloc管11環帶中心距D1、quickloc管11環頻寬T2、qukciloc管11環帶高H2、法蘭12外徑直徑D3、法蘭12內徑直徑D2,法蘭12高H1、封頭13球面內徑半徑SR1、封頭13壁厚T1、封頭13外球面頂高H3和封頭13內球面頂高H4;

步驟二、如圖2、圖3和圖4所示,製作預製坯料時的專用錘頭2和凹模3,專用錘頭2形狀為多邊形柱體結構,用於鍛造大型頂蓋封頭鍛件的內球面,專用錘頭2按頂蓋封頭球面內徑半徑SR1和法蘭內徑直徑D2的尺寸製造,其中專用錘頭2高度為SR1+200、錘頭球面21半徑為SR1、錘頭頂面長度為D2;凹模3形狀為凹字形的圓餅類結構,用於鍛造大型頂蓋封頭鍛件的球頂外球面,凹模3按quickloc管環帶中心距D1、法蘭外徑直徑D3、封頭球面內徑SR1和封頭壁厚T1的尺寸製造,其中凹模3底面外徑直徑為D3、凹模肩部31直徑為D3-450、凹模quickloc管32環帶中心距為D1、凹模quickloc管32環頻寬為T2、凹模3球面半徑為SR1+T1、凹模3底面距凹模3球面中心高度為SR1+T1+300;

步驟三、製作用於旋轉鍛造的凹模圈4和下模定位盤5,凹模圈4形狀為筒形結構,用於鍛造大型頂蓋封頭鍛件的法蘭外表面,凹模圈4按頂蓋封頭法蘭高H1、封頭外球面頂高H3和法蘭外徑直徑D3尺寸製造,其中凹模圈4外徑直徑為D3+500、凹模圈4內徑直徑為D3、凹模圈4高度為H3+150、凹模圈4內徑在高度為H1處擴徑3°;下模定位盤5形狀為帶有凸台的圓餅類結構,用於支撐和定位凹模圈4,下模定位盤5按頂蓋封頭法蘭外徑直徑D3尺寸製造並與凹模圈4匹配,其中下模定位盤5外徑為D3+500、下模定位盤5底面內凹圓台51直徑為D3-250、下模定位盤5頂面凸台52直徑為790、凸台52高度為200;

步驟四、鍛造預製坯料時,來料尺寸φ3800×2750,鍛造前在水壓機工作檯面上安裝凹模3和下模定位盤5,並保證對中,坯料在加熱爐溫度1250℃±20℃下加熱,將坯料垂直吊至凹模3中,用水壓機鐓粗坯料,坯料在凹模3內鐓粗至坯料上端面距下模定位盤5下端面高度為2500~2550時停止,坯料在凹模3內鐓粗總壓下行程為△H=900;

步驟五、在水壓機工作檯面上依次安裝凹模3、凹模圈4、下模定位盤5,水壓機活動橫樑設定專用錘頭2,並保證各部件對中。鐓粗坯料在加熱爐溫度1250℃±20℃下加熱,將鐓粗坯料吊至凹模3內,採用專用錘頭2對坯料進行旋轉鍛造,當坯料上端面距下模定位盤5下端面高度為△H2=2950~3000毫米、專用錘頭2最大行程1500毫米時,停止旋轉鍛造,測量坯料尺寸,得到頂蓋封頭成品。

榮譽表彰

2017年12月11日,《核反應堆壓力容器大型頂蓋封頭的整體仿形鍛造方法》獲得第十九屆中國專利優秀獎。