簡介

鑄錠中化學元素成分分布不均的現象稱為

偏析。在變形鋁合金中,偏析主要有晶內偏析和逆偏析。顯微組織中同一個晶粒內化學成分不均的現象,稱晶內偏析。

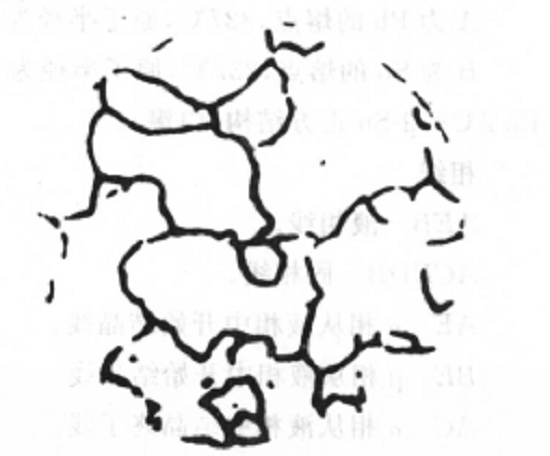

晶內偏析只能從顯微組織中看到,在鑄錠試樣侵蝕後其特徵是,晶內呈年輪狀波紋如下圖:

鑄錠晶內偏析顯微組織特徵

鑄錠晶內偏析顯微組織特徵如果用干涉顯微鏡觀察,水波紋色彩圖更加清晰好看。合金成分由晶界或枝晶邊界向晶粒中心下降,晶界或枝晶邊界附近顯微硬度比晶粒中心顯微硬度高。水波紋的產生原因是晶粒內不同部位合金元素含量不同,受侵蝕劑侵蝕程度的不同所致。

基本性質

晶內偏析形成機理

在連續或半連續鑄造時,由於存在過冷,熔體進行不平衡結晶。當合金結晶範圍較寬,溶質原子在熔體中的擴散速度小於晶體生長速度時,先結晶晶體(即一次晶軸)含高熔點的成分多,後結晶晶體含低熔點的成分較多,結晶後形成從晶粒或枝晶邊緣到晶內化學成分的不均勻。晶內偏析因合金不同而異,雖然不可避免,但可以控制使其變輕。在變形鋁合金3A21合金鑄錠晶內偏析最嚴重。

晶內偏析預防措施

1、細化晶粒;

2、提高結晶過程中溶質原子在熔體中的擴散速度;

3、降低和控制結晶速度。

晶內偏析程度

合金的結晶是由原子無序運動狀態轉變為有序排列狀態,這需要原子的移動,一般將原子移動稱為擴散。結晶寸擴散包括三個方面:一是液態合金中的原子擴散,二是α固溶體中的原子擴散,三是液固二相間原子的相互擴散。在合金結晶時冷卻速度足夠慢的情況下

原子擴散充分進行,則得到成分均勻的固溶體。如果冷卻速度不夠緩慢,擴散來不及允分進行,結果形成了先結晶的。固溶體中含Ni量多,而後結晶的。固溶體含Ni量少。在一個品粒內其內部的含M量比外部的含Ni量多,即造成了晶粒內成分的不均勻,這種現象稱為晶內偏析。由於實際晶粒總是以樹枝狀方式成長,所以又稱枝晶偏析。通常是先結晶的熔點高,後結晶的熔點低。在一般情況下,所得的α相是不均勻的α固溶體。

晶內偏析的程度決定於冷卻速度、元素在晶體中的活動能力和相圖中液相線與鬧相線之間的距離:晶內偏析會引起合金的塑性和韌性顯著下降,因此要消除,其辦法是將這種合金加熱到一定溫度,並進行保溫,保證擴散充分進行,以達到成分均勻化的目標,這種方法稱為

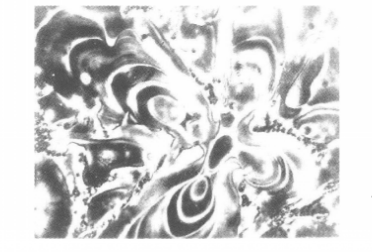

擴散退火。下圖為Cu—Ni合金的鑄態組織:

Cu-Ni合金的鑄態組織

Cu-Ni合金的鑄態組織從圖中可看到。固溶體呈樹枝狀,先結晶的枝晶富Ni,不易被腐蝕,故呈白亮色;而後結晶的枝晶富Cu,易被腐蝕,呈暗黑色。

晶內偏析危害分析

由於晶內偏析的存在,使晶粒內部的化學成分和鑄錠的組織極不均勻,使鑄錠的性能嚴重惡化。主要是:

1、固溶體晶內偏析造成的化學成分不均勻性和出現的不平衡過剩相,使合金抵抗

電化學腐蝕的穩定性降低。

2、非平衡共晶或低熔組成物的出現使合金開始熔化溫度降低,使鑄錠在隨後的熱變形或淬火的加熱過程中容易產生局部過燒。

3、晶內偏析不僅造成非平衡相出現和使第二相數量增加,而且這些低熔相在晶枝周圍組成硬而脆的枝晶網路,使鑄錠的塑性和加工性能急劇降低。

4、由晶內偏析造成的化學成分不均勻性遺傳到半制品中,導致退火後在加工材中形成粗大晶粒。

晶內偏析是不平衡結晶造成的。因此,在鋁合金連續鑄造的實際生產中,晶內偏析是不可避免的。消除晶內偏析的有效方法是對鑄錠進行長時間的均勻化處理。在連續鑄造時,減輕晶內偏析的方法是第一,提高冷卻速度,採用變質處理以細化晶粒和晶內結構,縮小晶內偏析的範圍。第二,採用完全相反的方法,降低

冷卻速度,進行類似錠模鑄造的深液穴鑄造,以降低鐵、錳等元素的過飽和程虎從而減輕偏析程度。第三,選擇一些能適當地改變合金結晶性質的

添加劑。例如在LF

21合金中加入適量鐵,使固溶體中錳的濃度降低,從而減少錳在晶粒內部分布的不均一性。

實際生產中,在有雜質鐵存在時,添加鈦對減輕LF

21合金固溶體晶粒中的偏析有好處,因為鈦偏析和錳偏析的方向正好相反,樹枝狀晶的中心含鈦高;從而減少了鑄態晶粒中心和邊緣郟分的

固溶體濃度之差。

鑄錠晶內偏析顯微組織特徵

鑄錠晶內偏析顯微組織特徵 Cu-Ni合金的鑄態組織

Cu-Ni合金的鑄態組織