《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》是北京中麗制機工程技術有限公司於2013年4月24日申請的專利,該專利的公布號為CN103193105A,授權公布日為2013年7月10日,發明人是毛緒欣、李學慶、寧波、賈強、李曉磊、呂博。

《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》公開了一種支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置。支撐軸組件結構包括支撐軸主體,支撐軸主體為軸向貫通的空心軸;驅動軸懸臂腔的側壁設定有進氣通道和出氣通道;進氣通道遠離所述空心軸的後端;空心軸的側壁設有傳輸通道;驅動軸支撐腔沿著所述驅動軸懸臂腔向所述進氣通道延伸。長絲卷繞機的筒管夾頭軸裝置裝有上述的支撐軸組件。該發明可將驅動軸支撐腔沿著驅動軸懸臂腔向進氣通道延伸,驅動軸支撐腔的長度加長,可在驅動軸支撐腔內增設支撐與驅動軸轉動連線。這樣,即可大大提高驅動軸的剛性,在增加驅動軸的長度,加大驅動軸的長徑比後,驅動軸仍然保持足夠的剛性,可滿足大卷裝、多頭紡、高速紡絲的工藝要求。

2020年7月14日,《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》獲得第二十一屆中國專利獎優秀獎。

(概述圖為《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》摘要附圖)

基本介紹

- 中文名:支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置

- 申請人:北京中麗制機工程技術有限公司

- 申請日:2013年4月24日

- 申請號:2013101443981

- 公布號:CN103193105A

- 公布日:2013年7月10日

- 發明人:毛緒欣、李學慶、寧波、賈強、李曉磊、呂博

- 地址:北京市通州區中關村科技園通州園光機電一體化產業基地興光四街3號

- Int. Cl.:B65H54/553(2006.01)I

- 代理機構:北京市德權律師事務所

- 代理人:劉麗君

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

長絲卷繞機的筒管夾頭軸裝置是長絲紡絲領域中比較關鍵的部件。2013年前技術的筒管夾頭軸裝置包括支撐軸,驅動軸,長套,漲緊組件和紙筒管。其中,支撐軸如圖1所示,所述支撐軸11為軸向貫通的空心軸;所述空心軸的後端內沿軸向向前依次為驅動軸支撐腔12和驅動軸懸臂腔13;所述驅動軸懸臂腔的側壁設定有至少一個貫通該側壁的進氣通道14。所述驅動軸的前端穿過所述支撐軸11並與所述長套固定連線;所述長套的外側壁安裝有漲緊組件,所述漲緊組件套裝有筒管。2013年前技術的長絲卷繞機的筒管夾頭軸裝置由於進氣通道14與支撐軸11的後端之間的距離較近,位於長套之外,這樣,可以直接與高壓氣源連通。所以,驅動軸支撐腔12的長度受到極大的限制,驅動軸支撐腔12無法向前延伸,又由於驅動軸在驅動軸支撐腔12內通過連軸節與電機連線,因此,驅動軸在驅動軸支撐腔12內無法通過多個支撐轉動連線,只能通過一個支撐在驅動軸的後端部轉動連線,所述支撐通常為軸承。這樣的長絲卷繞機的筒管夾頭軸裝置當驅動軸的長徑比較小時,驅動軸的剛度可以滿足紡絲的工藝要求,但是,為了大卷裝、多頭紡的需求,需要增加驅動軸的長度,如果在驅動軸支撐位置不變的情況下(仍在驅動軸的後端部),增加驅動軸的長度,加大驅動軸的長徑比會導致其剛性減弱,無法滿足高速紡絲的工藝要求。

發明內容

專利目的

《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》要解決的技術問題是提供一種支撐軸組件結構,使用該支撐軸組件結構,在增加驅動軸的長度,加大驅動軸的長徑比後,驅動軸仍然保持足夠的剛性,可滿足大卷裝、多頭紡、高速紡絲的工藝要求。

技術方案

《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》的支撐軸組件結構,包括支撐軸主體,所述支撐軸主體為軸向貫通的空心軸;所述空心軸的後端內沿軸向向前依次為驅動軸支撐腔和驅動軸懸臂腔;所述驅動軸懸臂腔的側壁設定有至少一個貫通該側壁的進氣通道;所述進氣通道遠離所述空心軸的後端;所述空心軸的側壁設有傳輸通道;所述進氣通道通過所述傳輸通道與高壓氣源連通;所述驅動軸支撐腔沿著所述驅動軸懸臂腔向所述進氣通道延伸。

該技術方案由於採用了空心軸的側壁設有傳輸通道,進氣通道通過傳輸通道與高壓氣源連通的技術手段,所以,進氣通道可遠離空心軸的後端,即使進氣通道被套入長套中也可以通過傳輸通道與高壓氣源連通。因此,可將驅動軸支撐腔沿著驅動軸懸臂腔向進氣通道延伸,驅動軸支撐腔的長度加長,可在驅動軸支撐腔內增設支撐(軸承)與驅動軸轉動連線。這樣,即可大大提高驅動軸的剛性,在增加驅動軸的長度,加大驅動軸的長徑比後,驅動軸仍然保持足夠的剛性,可滿足大卷裝、多頭紡、高速紡絲的工藝要求。

所述進氣通道有一個,所述傳輸通道平行於所述空心軸的軸線,所述傳輸通道的出口與所述進氣通道的入口連通;所述傳輸通道的入口向所述空心軸的後端延伸;或者,所述進氣通道有多個,並位於所述空心軸的同一橫截面內,所述傳輸通道分為兩部分,一部分是沿著所述空心軸的周向連通所述進氣通道入口的弧形傳輸通道或者環形傳輸通道,另一部分是至少一個平行於所述空心軸軸線的軸向傳輸通道,所述軸向傳輸通道的出口與所述弧形傳輸通道或者所述環形傳輸通道連通,所述軸向傳輸通道的入口向所述空心軸的後端延伸。

該技術方案由於採用了進氣通道有一個,傳輸通道平行於空心軸的軸線,傳輸通道的出口與進氣通道的入口連通;傳輸通道的入口向所述空心軸的後端延伸的技術手段,所以,可使傳輸通道的長度最短,減小高壓空氣流動的阻力,並且結構簡單易於製造。當採用了進氣通道有多個,並位於空心軸的同一橫截面內,傳輸通道分為兩部分,一部分是沿著空心軸的周向連通進氣通道入口的弧形傳輸通道或者環形傳輸通道,另一部分是至少一個平行於空心軸軸線的軸向傳輸通道,該軸向傳輸通道的出口與弧形傳輸通道或者環形傳輸通道連通,軸向傳輸通道的入口向空心軸的後端延伸的技術手段,雖然其結構複雜一些,但可提高高壓空氣的進氣速度,還可以在空心軸的同一橫截面內對稱、均勻地分布進氣通道,對稱、均勻地分布軸向傳輸通道,提高高壓空氣的工作質量。

所述傳輸通道是在所述空心軸外側壁設定凹槽,在設定了凹槽的外側壁上套裝並固定有密封套形成。

該技術方案由於採用了在空心軸外側壁設定凹槽,在設定了凹槽的外側壁上套裝並固定有密封套形成傳輸通道的技術手段,所以,大大降低了製造難度,大大降低了製造成本。

所述空心軸後端部的外側壁有一周沿著徑向向外延伸的凸緣;所述凹槽一直延伸到所述凸緣,並在所述凸緣的前環形端面形成貫通所述凸緣外側壁的凹口;所述密封套的後環形端面與所述凸緣的前環形端面相應,並貼合在一起;所述密封套的後環形端面與所述凹口形成所述傳輸通道的入口;所述傳輸通道的入口沿著所述空心軸的徑向朝外;所述凸緣的外側壁套裝固定有法蘭;所述法蘭的前端面的邊緣沿軸向向前延伸形成密封環;所述密封環與所述密封套之間設定有密封滑套;所述密封滑套的內側壁與所述密封套的外側壁密封滑動連線;所述密封滑套的外側壁與所述密封環的內側壁密封滑動連線;所述法蘭對應所述傳輸通道的入口設定有供氣通道;所述供氣通道的出口位於所述法蘭前端面的內側,並靠近法蘭的中心孔,且正對所述密封滑套的後端面;所述供氣通道的出口與法蘭的中心孔之間位於前端面設定有豁口;所述豁口與所述密封滑套的後端面構成所述供氣通道的另一個出口;所述供氣通道的另一個出口沿著所述空心軸的徑向朝內,並與所述傳輸通道的入口相連通。

該技術方案由於採用了空心軸後端部的外側壁有一周沿著徑向向外延伸的凸緣,密封套的後環形端面與凸緣的前環形端面相應的技術手段,所以,將密封套的後環形端面與凸緣的前環形端面貼合在一起後,密封套的外側面和凸緣的外側面位於同一圓柱面內。又由於採用了凹槽一直延伸到凸緣,並在凸緣的前環形端面形成貫通凸緣外側壁,密封套的後環形端面與凹口形成傳輸通道的入口的技術手段,所以,可使傳輸通道的入口沿著空心軸的徑向朝外。再由於採用了凸緣的外側壁套裝固定有法蘭;法蘭的前端面的邊緣沿軸向向前延伸形成密封環,在密封環與密封套之間設定有密封滑套;密封滑套的內側壁與密封套的外側壁密封滑動連線;密封滑套的外側壁與密封環的內側壁密封滑動連線的技術手段,所以,當密封滑套往復滑動時,密封滑套的內側壁與密封套的外側壁始終保持密封狀態,密封滑套的外側壁與密封環的內側壁始終保持密封狀態;還由於採用了法蘭對應傳輸通道的入口設定有供氣通道;供氣通道的出口位於法蘭前端面的內側,並靠近法蘭的中心孔,且正對密封滑套的後端面的技術手段,所以,高壓空氣可推動密封滑套向前滑動。更由於採用了供氣通道的出口與法蘭的中心孔之間位於前端面設定有豁口;豁口與密封滑套的後端面構成供氣通道的另一個出口的技術手段,所以,供氣通道的另一個出口沿著空心軸的徑向朝內,並可與傳輸通道的入口相連通。

所述驅動軸支撐腔和驅動軸懸臂腔為同軸的圓柱形空腔;所述驅動軸支撐腔的內徑大於或等於所述驅動軸懸臂腔的內徑。

該技術方案由於採用了驅動軸支撐腔和驅動軸懸臂腔為同軸的圓柱形空腔;驅動軸支撐腔的內徑大於或等於驅動軸懸臂腔的內徑的技術手段,所以,設計合理,加工容易。

所述進氣通道呈圓柱形;該進氣通道垂直於所述驅動軸懸臂腔的側壁,或者,該進氣通道從外向內斜向前方。

該技術方案由於採用了進氣通道呈圓柱形;該進氣通道垂直於所述驅動軸懸臂腔的側壁的技術手段,所以,可使進氣通道的長度最短,進一步減小高壓空氣流動的阻力,且製造容易。

所述驅動軸懸臂腔的側壁設定有貫通該側壁用於固定密封裝置的氣壓固定通道;所述氣壓固定通道位於所述進氣通道的後方,並與所述傳輸通道連通。

該技術方案由於採用了驅動軸懸臂腔的側壁設定有貫通該側壁用於固定密封裝置的氣壓固定通道;氣壓固定通道位於進氣通道的後方,並與傳輸通道連通的技術手段,所以,可通過高壓空氣對密封裝置進行固定,提高密封效果。

所述空心軸的前端內為連軸組件腔,所述連軸組件腔與所述驅動軸懸臂腔同軸並連通;所述連軸組件腔的內徑大於所述驅動軸懸臂腔的內徑。

該技術方案由於採用了空心軸的前端內為連軸組件腔,連軸組件腔與驅動軸懸臂腔同軸並連通;連軸組件腔的內徑大於驅動軸懸臂腔的內徑的技術手段,所以,可將很長的軸分為驅動軸和連軸組件兩部分,方便製造加工。

《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》要解決的另一個技術問題是提供一種長絲卷繞機的筒管夾頭軸裝置,使用該長絲卷繞機的筒管夾頭軸裝置,在增加驅動軸的長度,加大驅動軸的長徑比後,驅動軸仍然保持足夠的剛性,可滿足大卷裝、多頭紡、高速紡絲的工藝要求。

為了解決上述技術問題,《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》的長絲卷繞機的筒管夾頭軸裝置,包括支撐軸組件和穿入該支撐軸組件中支撐軸主體的驅動軸;所述支撐軸組件是如前面所述的支撐軸組件;所述驅動軸在驅動軸支撐腔內通過至少前、後兩個支撐裝置轉動連線。

該技術方案由於採用了支撐軸組件是如前面所述的支撐軸組件的技術手段,所以,進氣通道可遠離空心軸的後端,即使進氣通道被套入長套中也可以通過傳輸通道與高壓氣源連通。因此,可將驅動軸支撐腔沿著驅動軸懸臂腔向進氣口方向延伸,驅動軸支撐腔的長度加長,可在驅動軸支撐腔內增設支撐(軸承)與驅動軸轉動連線,驅動軸在驅動軸支撐腔內通過至少前、後兩個支撐裝置轉動連線。這樣,即可大大提高驅動軸的剛性,在增加驅動軸的長度,加大驅動軸的長徑比後,驅動軸仍然保持足夠的剛性,可滿足大卷裝、多頭紡、高速紡絲的工藝要求。

所述前、後兩個支撐裝置為軸承;所述驅動軸的後端通過聯軸節與電機同軸固定連線;所述驅動軸在驅動軸懸臂腔內對應氣壓固定通道的出口設定有密封裝置;所述密封裝置為彈性密封圈;所述驅動軸的前端通過軸套與位於連軸組件腔內的連軸組件的後端同軸固定連線;所述連軸組件在連軸組件腔內通過前、後兩個軸承轉動連線;所述連軸組件的前端伸出支撐軸的前端;所述支撐軸套裝有長套;所述長套的後端有一周沿徑向向外延伸的凸緣;所述長套的後部為支撐軸腔;所述支撐軸腔的內壁與所述支撐軸的外壁之間存有間隙,形成氣流通道;所述支撐軸腔的側壁設定有多個通氣孔;所述長套的前部為密封空腔;所述密封空腔的側壁設定有多個通氣孔;所述長套的中部設定有軸孔;所述軸孔的周圍設有軸向通氣孔;所述連軸組件的前端穿入所述長套中部的軸孔中,並通過該軸孔與所述長套固定連線;所述長套的後環形端面與密封滑套的前環形端面相對;在所述長套的後環形端面與所述密封滑套的前環形端面之間設定有密封圈;所述長套的外側壁安裝有漲緊組件,所述漲緊組件套裝有筒管。

改善效果

該技術方案由於採用了前、後兩個支撐裝置為軸承的技術手段,所以,驅動軸的轉動更加靈活。當然,支撐裝置也可以採用滑動支撐裝置。又由於採用了驅動軸的後端通過聯軸節與電機同軸固定連線的技術手段,所以,方便拆裝和維修。再由於採用了驅動軸在驅動軸懸臂腔內對應氣壓固定通道的出口設定有密封裝置的技術手段,所以,密封裝置可通過高壓空氣加壓固定。密封裝置為彈性密封圈,此時,作為一種優選,可在驅動軸的側壁對應氣壓固定通道的出口設定一圈環形凹槽,相應地,在驅動軸懸臂腔的內側壁(即支撐軸的內側壁)對應氣壓固定通道的出口設定一圈環形凹槽,彈性密封圈卡在這兩圈環形凹槽內,起到進一步加固的作用。再由於採用了驅動軸的前端通過軸套與位於連軸組件腔內的連軸組件的後端同軸固定連線,連軸組件在連軸組件腔內通過前、後兩個軸承轉動連線,連軸組件的前端伸出支撐軸的前端的技術手段,所以,驅動軸的製造、加工和安裝更加容易。還由於採用了支撐軸套裝有長套;長套的後部為支撐軸腔;長套的中部設定有軸孔;連軸組件的前端穿入長套中部的軸孔中,並通過該軸孔與長套固定連線的技術手段,所以,驅動軸可通過連軸組件帶動長套轉動。再由於採用了支撐軸腔的內壁(即長套的內壁)與支撐軸的外壁之間存有間隙,形成氣流通道;支撐軸腔的側壁設定有多個通氣孔;長套中部軸孔的周圍設有軸向通氣孔;長套的前部為密封空腔;密封空腔的側壁設定有多個通氣孔的技術手段,所以,高壓空氣可通過上述的氣流通道、通氣孔流動到長套的外側壁作用於漲緊組件。更由於採用了長套的後環形端面與密封滑套的前環形端面相對;在長套的後環形端面與密封滑套的前環形端面之間設定有密封圈的技術手段,所以,可在高壓空氣的作用下,密封滑套和密封圈對密封套的外側壁和長套的後環形端面進行有效的密封。又由於採用了長套的後端有一周沿徑向向外延伸的凸緣的技術手段,所以,可有效地固定長套的外側壁安裝的漲緊組件。

附圖說明

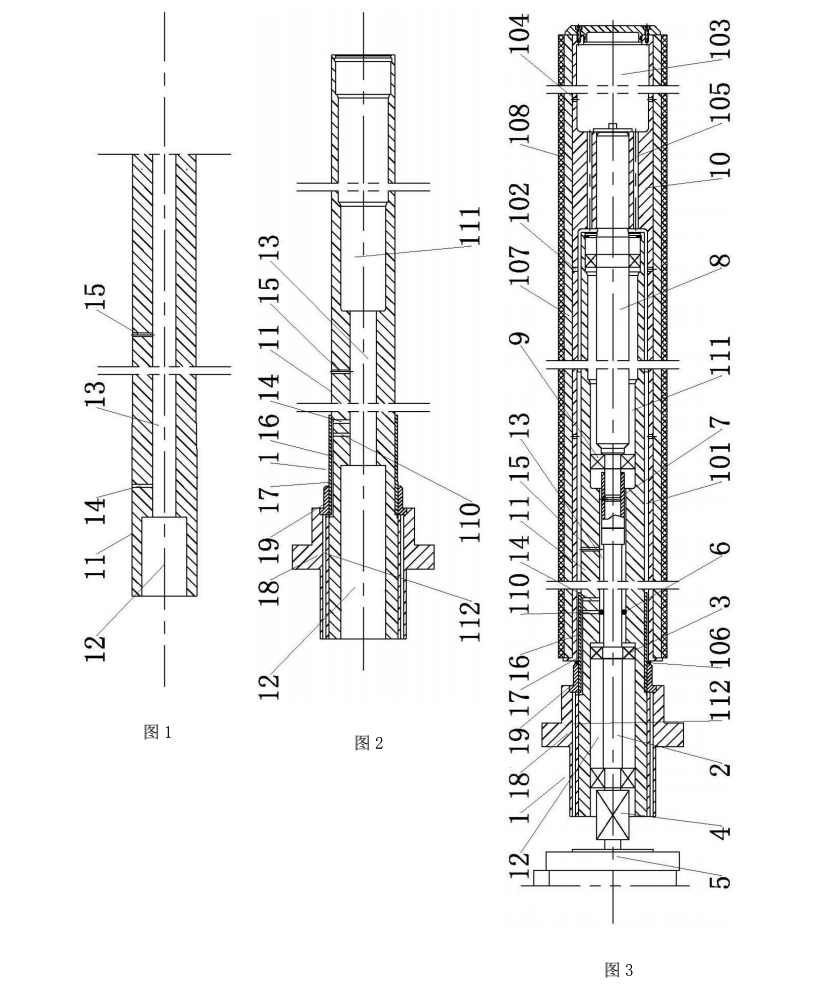

圖1為2013年前技術的支撐軸主體的結構示意圖。

圖2為《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》實施方式提供的支撐軸組件結構的示意圖。

圖3為《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》實施方式提供的長絲卷繞機的筒管夾頭軸裝置的結構示意圖。

附圖說明

技術領域

《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》涉及化纖機械製造技術領域,具體涉及一種支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置。

權利要求

1.一種支撐軸組件結構,包括支撐軸主體,所述支撐軸主體為軸向貫通的空心軸;所述空心軸的後端內沿軸向向前依次為驅動軸支撐腔和驅動軸懸臂腔;所述驅動軸懸臂腔的側壁設定有至少一個貫通該側壁的進氣通道;其特徵在於:所述進氣通道遠離所述空心軸的後端;所述空心軸的側壁設有傳輸通道;所述進氣通道通過所述傳輸通道與高壓氣源連通;所述驅動軸支撐腔沿著所述驅動軸懸臂腔向所述進氣通道延伸。

2.根據權利要求1所述的支撐軸組件結構,其特徵在於:所述進氣通道有一個,所述傳輸通道平行於所述空心軸的軸線,所述傳輸通道的出口與所述進氣通道的入口連通;所述傳輸通道的入口向所述空心軸的後端延伸;或者,所述進氣通道有多個,並位於所述空心軸的同一橫截面內,所述傳輸通道分為兩部分,一部分是沿著所述空心軸的周向連通所述進氣通道入口的弧形傳輸通道或者環形傳輸通道,另一部分是至少一個平行於所述空心軸軸線的軸向傳輸通道,所述軸向傳輸通道的出口與所述弧形傳輸通道或者所述環形傳輸通道連通,所述軸向傳輸通道的入口向所述空心軸的後端延伸。

3.根據權利要求1或2所述的支撐軸組件結構,其特徵在於:所述傳輸通道是在所述空心軸外側壁設定凹槽,在設定了所述凹槽的外側壁上套裝並固定有密封套形成。

4.根據權利要求3所述的支撐軸組件結構,其特徵在於:所述空心軸後端部的外側壁有一周沿著徑向向外延伸的凸緣;所述凹槽一直延伸到所述凸緣,並在所述凸緣的前環形端面形成貫通所述凸緣外側壁的凹口;所述密封套的後環形端面與所述凸緣的前環形端面相應,並貼合在一起;所述密封套的後環形端面與所述凹口形成所述傳輸通道的入口;所述傳輸通道的入口沿著所述空心軸的徑向朝外;所述凸緣的外側壁套裝固定有法蘭;所述法蘭的前端面的邊緣沿軸向向前延伸形成密封環;所述密封環與所述密封套之間設定有密封滑套;所述密封滑套的內側壁與所述密封套的外側壁密封滑動連線;所述密封滑套的外側壁與所述密封環的內側壁密封滑動連線;所述法蘭對應所述傳輸通道的入口設定有供氣通道;所述供氣通道的出口位於所述法蘭前端面的內側,並靠近法蘭的中心孔,且正對所述密封滑套的後端面;所述供氣通道的出口與法蘭的中心孔之間位於前端面設定有豁口;所述豁口與所述密封滑套的後端面構成所述供氣通道的另一個出口;所述供氣通道的另一個出口沿著所述空心軸的徑向朝內,並與所述傳輸通道的入口相連通。

5.根據權利要求1所述的支撐軸組件結構,其特徵在於:所述驅動軸支撐腔和驅動軸懸臂腔為同軸的圓柱形空腔;所述驅動軸支撐腔的內徑大於或等於所述驅動軸懸臂腔的內徑。

6.根據權利要求1所述的支撐軸組件結構,其特徵在於:所述進氣通道呈圓柱形;該進氣通道垂直於所述驅動軸懸臂腔的側壁,或者,該進氣通道從外向內斜向前方。

7.根據權利要求1所述的支撐軸組件結構,其特徵在於:所述驅動軸懸臂腔的側壁設定有貫通該側壁用於固定密封裝置的氣壓固定通道;所述氣壓固定通道位於所述進氣通道的後方,並與所述傳輸通道連通。

8.根據權利要求1所述的支撐軸組件結構,其特徵在於:所述空心軸的前端內為連軸組件腔,所述連軸組件腔與所述驅動軸懸臂腔同軸並連通;所述連軸組件腔的內徑大於所述驅動軸懸臂腔的內徑。

9.一種長絲卷繞機的筒管夾頭軸裝置,包括支撐軸組件和穿入該支撐軸組件中支撐軸主體的驅動軸;其特徵在於:所述支撐軸組件是如權利要求1至8所述的支撐軸組件;所述驅動軸在驅動軸支撐腔內通過至少前、後兩個支撐裝置轉動連線。

10.根據權利要求1所述的長絲卷繞機的筒管夾頭軸裝置,其特徵在於:所述前、後兩個支撐裝置為軸承;所述驅動軸的後端通過聯軸節與電機同軸固定連線;所述驅動軸在驅動軸懸臂腔內對應氣壓固定通道的出口設定有密封裝置;所述密封裝置為彈性密封圈;所述驅動軸的前端通過軸套與位於連軸組件腔內的連軸組件的後端同軸固定連線;所述連軸組件在連軸組件腔內通過前、後兩個軸承轉動連線;所述連軸組件的前端伸出支撐軸的前端;所述支撐軸套裝有長套;所述長套的後端有一周沿徑向向外延伸的凸緣;所述長套的後部為支撐軸腔;所述支撐軸腔的內壁與所述支撐軸的外壁之間存有間隙,形成氣流通道;所述支撐軸腔的側壁設定有多個通氣孔;所述長套的前部為密封空腔;所述密封空腔的側壁設定有多個通氣孔;所述長套的中部設定有軸孔;所述軸孔的周圍設有軸向通氣孔;所述連軸組件的前端穿入所述長套中部的軸孔中,並通過該軸孔與所述長套固定連線;所述長套的後環形端面與密封滑套的前環形端面相對;在所述長套的後環形端面與所述密封滑套的前環形端面之間設定有密封圈;所述長套的外側壁安裝有漲緊組件,所述漲緊組件套裝有筒管。

實施方式

如圖2所示,《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》實施方式的支撐軸組件結構1,包括支撐軸主體11,所述支撐軸主體11為軸向貫通的空心軸;所述空心軸的後端內沿軸向向前依次為驅動軸支撐腔12和驅動軸懸臂腔13;所述驅動軸懸臂腔13的側壁設定有至少一個貫通該側壁的進氣通道14和至少一個貫通該側壁的出氣通道15(當然,出氣通道15也可以設定在後面所述連軸腔111的側壁上。顯然,出氣通道15設定在驅動軸懸臂腔13的側壁上是一種優選);所述進氣通道14遠離所述空心軸的後端;所述空心軸的側壁設有傳輸通道16;所述進氣通道14通過所述傳輸通道16與高壓氣源連通;所述驅動軸支撐腔12沿著所述驅動軸懸臂腔13向所述進氣通道延伸。

該實施方式由於採用了空心軸的側壁設有傳輸通道,進氣通道通過傳輸通道與高壓氣源連通的技術手段,所以,進氣通道可遠離空心軸的後端,即使進氣通道被套入長套中也可以通過傳輸通道與高壓氣源連通。因此,可將驅動軸支撐腔沿著驅動軸懸臂腔向進氣通道方向延伸,驅動軸支撐腔的長度加長,可在驅動軸支撐腔內增設支撐(軸承)與驅動軸轉動連線。這樣,即可大大提高驅動軸的剛性,在增加驅動軸的長度,加大驅動軸的長徑比後,驅動軸仍然保持足夠的剛性,可滿足大卷裝、多頭紡、高速紡絲的工藝要求。

作為該實施方式的一種改進,如圖2所示,所述進氣通道14有一個,所述傳輸通道1平行於所述空心軸的軸線,所述傳輸通道16的出口與所述進氣通道14的入口連通;所述傳輸通道16的入口向所述空心軸的後端延伸。當然,所述進氣通道14也可以有多個,並位於所述空心軸的同一橫截面內,所述傳輸通道16分為兩部分,一部分是沿著所述空心軸的周向連通所述進氣通道14入口的弧形傳輸通道或者環形傳輸通道,另一部分是至少一個平行於所述空心軸軸線的軸向傳輸通道,該軸向傳輸通道的出口與所述弧形傳輸通道或者環形傳輸通道連通,所述軸向傳輸通道的入口向所述空心軸的後端延伸。

該實施方式由於採用了進氣通道有一個,傳輸通道平行於空心軸的軸線,傳輸通道的出口與進氣通道的入口連通;傳輸通道的入口向所述空心軸的後端延伸的技術手段,所以,可使傳輸通道的長度最短,減小高壓空氣流動的阻力,並且結構簡單易於製造。當採用了進氣通道有多個,並位於空心軸的同一橫截面內,傳輸通道分為兩部分,一部分是沿著空心軸的周向連通進氣通道入口的弧形傳輸通道或者環形傳輸通道,另一部分是至少一個平行於空心軸軸線的軸向傳輸通道,該軸向傳輸通道的出口與弧形傳輸通道或者環形傳輸通道連通,軸向傳輸通道的入口向空心軸的後端延伸的技術手段,雖然其結構複雜一些,但可提高高壓空氣的進氣速度,還可以在空心軸的同一橫截面內對稱、均勻地分布進氣通道,對稱、均勻地分布軸向傳輸通道,提高高壓空氣的工作質量。

作為該實施方式進一步的改進,如圖2所示,所述傳輸通道16是在所述空心軸外側壁設定凹槽,在設定了凹槽的外側壁上套裝並固定有密封套17形成;所述凹槽的橫截面呈半圓形、矩形、梯形、“V”字形或“U”字形。

該實施方式由於採用了在空心軸外側壁設定凹槽,在設定了凹槽的外側壁上套裝並固定有密封套形成傳輸通道的技術手段,所以,大大降低了製造難度,大大降低了製造成本。又由於採用了凹槽的橫截面呈半圓形、矩形、梯形、“V”字形或“U”字形的技術手段,所以,可製造出多種不同傳輸通道的支撐軸組件結構,以滿足不同客戶的需求。

作為該實施方式再進一步的改進,如圖1所示,所述空心軸後端部的外側壁有一周沿著徑向向外延伸的凸緣;所述凹槽一直延伸到所述凸緣,並在所述凸緣的前環形端面形成貫通所述凸緣外側壁的凹口;所述密封套的後環形端面與所述凸緣的前環形端面相應,並貼合在一起;所述密封套17的後環形端面與所述凹口形成所述傳輸通道16的入口;所述傳輸通道16的入口沿著所述空心軸的徑向朝外;所述凸緣的外側壁套裝固定有法蘭18;所述法蘭的前端面的邊緣沿軸向向前延伸形成密封環;所述密封環與所述密封套之間設定有密封滑套19;所述密封滑套19的內側壁與所述密封套17的外側壁密封滑動連線;所述密封滑套19的外側壁與所述密封環的內側壁密封滑動連線;所述法蘭18對應所述傳輸通道16的入口設定有供氣通道112(圖3中示出了兩個對稱設定的供氣通道112,可使高壓空氣對稱地推動密封滑套19,當然,也可對應該兩個供氣通道112設定兩個所述的傳輸通道16);所述供氣通道112的出口位於所述法蘭18前端面的內側,並靠近法蘭18的中心孔,且正對所述密封滑套19的後端面;所述供氣通道112的出口與法蘭18的中心孔之間位於前端面設定有豁口;所述豁口與所述密封滑套19的後端面構成所述供氣通道112的另一個出口;所述供氣通道的另一個出口沿著所述空心軸的徑向朝內,並與所述傳輸通道16的入口相連通。

該實施方式由於採用了空心軸後端部的外側壁有一周沿著徑向向外延伸的凸緣,密封套的後環形端面與凸緣的前環形端面相應的技術手段,所以,將密封套的後環形端面與凸緣的前環形端面貼合在一起後,密封套的外側面和凸緣的外側面位於同一圓柱面內。又由於採用了凹槽一直延伸到凸緣,並在凸緣的前環形端面形成貫通凸緣外側壁,密封套的後環形端面與凹口形成傳輸通道的入口的技術手段,所以,可使傳輸通道的入口沿著空心軸的徑向朝外。再由於採用了凸緣的外側壁套裝固定有法蘭;法蘭的前端面的邊緣沿軸向向前延伸形成密封環,在密封環與密封套之間設定有密封滑套;密封滑套的內側壁與密封套的外側壁密封滑動連線;密封滑套的外側壁與密封環的內側壁密封滑動連線的技術手段,所以,當密封滑套往復滑動時,密封滑套的內側壁與密封套的外側壁始終保持密封狀態,密封滑套的外側壁與密封環的內側壁始終保持密封狀態;還由於採用了法蘭對應傳輸通道的入口設定有供氣通道;供氣通道的出口位於法蘭前端面的內側,並靠近法蘭的中心孔,且正對密封滑套的後端面的技術手段,所以,高壓空氣可推動密封滑套向前滑動。更由於採用了供氣通道的出口與法蘭的中心孔之間位於前端面設定有豁口;豁口與密封滑套的後端面構成供氣通道的另一個出口的技術手段,所以,供氣通道的另一個出口沿著空心軸的徑向朝內,並可與傳輸通道的入口相連通。

作為該實施方式又進一步的改進,所述驅動軸支撐腔12和驅動軸懸臂腔13為同軸的圓柱形空腔;所述驅動軸支撐腔12的內徑大於或等於所述驅動軸懸臂腔13的內徑。

該實施方式由於採用了驅動軸支撐腔和驅動軸懸臂腔為同軸的圓柱形空腔;驅動軸支撐腔的內徑大於或等於驅動軸懸臂腔的內徑的技術手段,所以,設計合理,加工容易。

作為該實施方式還進一步的改進,所述進氣通道14呈圓柱形;該進氣通道14垂直於所述驅動軸懸臂腔13的側壁,或者,該進氣通道14從所述驅動軸懸臂腔13側壁外到所述驅動軸懸臂腔13側壁內斜向前方。

該實施方式由於採用了進氣通道呈圓柱形;該進氣通道垂直於所述驅動軸懸臂腔的側壁的技術手段,所以,可使進氣通道的長度最短,進一步減小高壓空氣流動的阻力,且製造容易。當採用了進氣通道14從驅動軸懸臂腔13側壁外到驅動軸懸臂腔13側壁內斜向前方的技術手段,有利於驅動軸支撐腔向前延伸。

作為該實施方式更進一步的改進,所述驅動軸懸臂腔13的側壁設定有貫通該側壁用於固定密封裝置的氣壓固定通道110;所述氣壓固定通道110位於所述進氣通道14的後方,並與所述傳輸通道16連通。

該實施方式由於採用了驅動軸懸臂腔的側壁設定有貫通該側壁用於固定密封裝置的氣壓固定通道;氣壓固定通道位於進氣通道的後方,並與傳輸通道連通的技術手段,所以,可通過高壓空氣對密封裝置進行固定,提高密封效果。

作為該實施方式再更進一步的改進,所述空心軸的前端內為連軸組件腔111,所述連軸組件腔111與所述驅動軸懸臂腔13同軸並連通;所述連軸組件腔111的內徑大於所述驅動軸懸臂腔13的內徑。

該實施方式由於採用了空心軸的前端內為連軸組件腔,連軸組件腔與驅動軸懸臂腔同軸並連通;連軸組件腔的內徑大於驅動軸懸臂腔的內徑的技術手段,所以,可將很長的軸分為驅動軸和連軸組件兩部分,方便製造加工。

如圖3所示,《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》實施方式的長絲卷繞機的筒管夾頭軸裝置,包括支撐軸組件1和穿入該支撐軸組件1中支撐軸主體的驅動軸2;所述支撐軸組件1是如前面所述的支撐軸組件;所述驅動軸2在驅動軸支撐腔12內通過至少前、後兩個支撐裝置3轉動連線。

該實施方式由於採用了支撐軸組件是如前面所述的支撐軸組件的技術手段,所以,進氣通道可遠離空心軸的後端,即使進氣通道被套入長套中也可以通過傳輸通道與高壓氣源連通。因此,可將驅動軸支撐腔沿著驅動軸懸臂腔向進氣口方向延伸,驅動軸支撐腔的長度加長,可在驅動軸支撐腔內增設支撐(軸承)與驅動軸轉動連線,驅動軸在驅動軸支撐腔內通過至少前、後兩個支撐裝置轉動連線。這樣,即可大大提高驅動軸的剛性,在增加驅動軸的長度,加大驅動軸的長徑比後,驅動軸仍然保持足夠的剛性,可滿足大卷裝、多頭紡、高速紡絲的工藝要求。

作為該實施方式的一種改進,如圖3所示,所述前、後兩個支撐裝置3為軸承;所述驅動軸2的後端通過聯軸節4與電機5同軸固定連線;所述驅動軸2在驅動軸懸臂腔13內對應氣壓固定通道110的出口設定有密封裝置6;所述密封裝置6為彈性密封圈;所述驅動軸2的前端通過軸套7與位於連軸組件腔111內的連軸組件8的後端同軸固定連線;所述連軸組件8在連軸組件腔111內通過前、後兩個軸承9轉動連線;所述連軸組件8的前端伸出支撐軸1的前端;所述支撐軸1套裝有長套10;所述長套10的後端有一周沿徑向向外延伸的凸緣;所述長套10的後部為支撐軸腔101;所述支撐軸腔101的內壁與所述支撐軸1的外壁之間存有間隙,形成氣流通道;所述支撐軸腔101的側壁設定有多個通氣孔102;所述長套10的前部為密封空腔103;所述密封空腔103的側壁設定有多個通氣孔104;所述長套10的中部設定有軸孔;所述軸孔的周圍設有軸向通氣孔105;所述連軸組件8的前端穿入所述長套10中部的軸孔中,並通過該軸孔與所述長套10固定連線;所述長套10的後環形端面與密封滑套19的前環形端面相對;在所述長套10的後環形端面與所述密封滑套19的前環形端面之間設定有密封圈106;所述長套10的外側壁安裝有漲緊組件107,所述漲緊組件107套裝有筒管108。

該實施方式由於採用了前、後兩個支撐裝置為軸承的技術手段,所以,驅動軸的轉動更加靈活。當然,支撐裝置也可以採用滑動支撐裝置。又由於採用了驅動軸的後端通過聯軸節與電機同軸固定連線的技術手段,所以,方便拆裝和維修。再由於採用了驅動軸在驅動軸懸臂腔內對應氣壓固定通道的出口設定有密封裝置的技術手段,所以,密封裝置可通過高壓空氣加壓固定。密封裝置為彈性密封圈,此時,作為一種優選,可在驅動軸的側壁對應氣壓固定通道的出口設定一圈環形凹槽,相應地,在驅動軸懸臂腔的內側壁(即支撐軸的內側壁)對應氣壓固定通道的出口設定一圈環形凹槽,彈性密封圈卡在這兩圈環形凹槽內,起到進一步加固的作用。再由於採用了驅動軸的前端通過軸套與位於連軸組件腔內的連軸組件的後端同軸固定連線,連軸組件在連軸組件腔內通過前、後兩個軸承轉動連線,連軸組件的前端伸出支撐軸的前端的技術手段,所以,驅動軸的製造、加工和安裝更加容易。還由於採用了支撐軸套裝有長套;長套的後部為支撐軸腔;長套的中部設定有軸孔;連軸組件的前端穿入長套中部的軸孔中,並通過該軸孔與長套固定連線的技術手段,所以,驅動軸可通過連軸組件帶動長套轉動。再由於採用了支撐軸腔的內壁(即長套的內壁)與支撐軸的外壁之間存有間隙,形成氣流通道;支撐軸腔的側壁設定有多個通氣孔;長套中部軸孔的周圍設有軸向通氣孔;長套的前部為密封空腔;密封空腔的側壁設定有多個通氣孔的技術手段,所以,高壓空氣可通過上述的氣流通道、通氣孔流動到長套的外側壁作用於漲緊組件。更由於採用了長套的後環形端面與密封滑套的前環形端面相對;在長套的後環形端面與密封滑套的前環形端面之間設定有密封圈的技術手段,所以,可在高壓空氣的作用下,密封滑套和密封圈對密封套的外側壁和長套的後環形端面進行有效的密封。又由於採用了長套的後端有一周沿徑向向外延伸的凸緣的技術手段,所以,可有效地固定長套的外側壁安裝的漲緊組件。

《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》實施方式的長絲卷繞機的筒管夾頭軸裝置工作的原理是:滿卷落筒時,筒管夾頭軸裝置停止轉動。高壓空氣進入支撐軸11的安裝法蘭18的供氣通道112,首先推動密封滑套19和密封圈106,將支撐軸11的後端與長套10的後端之間密封,再通過傳輸通道16進入氣壓固定通道110,推動密封裝置6將進氣通道14後方的環形通道密封,然後通過進氣通道14和出氣通道15進入由支撐軸主體11和長套10形成的環形通道,還通過軸向通氣孔105進入長套10前部的密封空腔103,最後通過通氣孔102和通氣孔104進入漲緊組件107並推動漲緊組件107中的活塞,鬆開筒管108。

榮譽表彰

2020年7月14日,《支撐軸組件結構和長絲卷繞機的筒管夾頭軸裝置》獲得第二十一屆中國專利獎優秀獎。