問題簡介

毛坯在

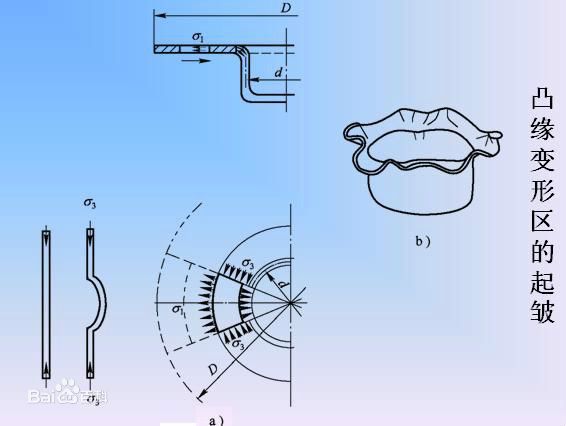

拉伸過程中,他的周圍邊緣部分由於切向應力過大,造成材料失去穩定,使得產品沿邊緣切向形成高低不平的皺紋,是拉伸件嚴重的質量缺陷。起皺嚴重時,還將引起材料在拉伸過程中難於通過凹模與凸模的間隙,增大拉伸變形力,甚至導致拉裂等廢品的產生,工藝師在生產過程中必須加以解決。

問題觀察

拉深件成型失穩現象的產生,既取決於毛坯的強度和厚度,拉伸件金相組織的改善,不同型號和規格材料可以做

吉田起皺試驗。也取決於拉延工藝,比如多次拉伸減少單次拉伸係數;還取決於模具打磨和

雙動液壓機的調試。拉伸模一般在試拉時鈑金件又皺又裂,這時必須仔細觀察分清壓料面的情況,分析各種引起皺裂的原因。如果壓料面有壓痕,凹模圓角半徑處開裂,說明進料困難;如果壓料面形成波紋,則開始進料容易,以後由於波紋的產生,材料流動困難,從而產生起皺開裂,也就是說在拉伸過程中,材料流動的難易,都會引起拉伸件的起皺和開裂,那么不同的情況就要用不同方法去解決。

進料困難

一般是由於壓料面的進料阻力太大引起的。如果壓料面和凹模圓角

表面粗糙度值太差,或有反成形,局部拉伸太大,就要調節外滑塊,減小壓邊力,適當加大凹模圓角,降低凹模表面粗糙度度和加大拉伸筋槽的間隙。

進料容易

主要是由於壓料面的進料阻力太小,要求研修壓料面,保證全面接觸,另外還要調節外滑塊增加壓邊力或增加壓邊面積。

整改措施

凸緣區起皺

防止起皺可以採用壓邊圈,在材料周圍放上一圈凸起的筋,俗稱壓料筋,把材料四周壓住,這樣做的好處就是,拉伸出來的產品會比較飽滿,加大壓邊力可以防止起皺。壓邊力過大,將導致材料與凹模以及壓邊圈之間的摩擦力增大,會使材料壁部變薄甚至拉裂。壓邊力在試模的時候是需要做出相對調整的。

查看壓邊圈的剛性。剛性缺乏,提高壓邊力也會起皺,此時要更換壓邊圈。

拉伸時必要的潤滑有利於拉伸工藝的順利進行,筒壁減薄得到改善。但必須注意,拉伸專用油只能塗在凹模的工作表面,而在凸模和材料接觸的面不要潤滑,儘量加大凸模圓角粗糙度,因為凸模與毛胚表面間是屬於有利摩擦,它可以防止材料滑動、拉裂以及變薄。

傳力區拉裂

當筒壁拉應力超過筒壁材料的抗拉強度時,拉深件就會在底部圓角與筒壁相切處——“危險斷面”產生破裂。凹凸模的圓角半徑太小、太尖,就容易把產品拉裂,一般用的修模方法就是想辦法把凸模圓角加大,設計拉深模具的時候,可以在客戶產品要求允許的情況下儘量把圓角加大。