《彈條成型機》是安徽省巢湖鑄造廠有限責任公司於2013年5月31日申請的發明專利,該專利的申請號為2013203117982,公告號為CN203292258U,公告日為2013年11月20日,發明人是吳恆志、李一兵、繆家泉、羅運動、張磊、劉琳、胡曉春、呂麗平、王立士。

《彈條成型機》包括一次成型系統、送料機械手、自動對中系統;一次成型系統包括上模、下模、上定位柱、下定位柱、中間推臂、兩側推臂、兩肢推臂;送料機械手包括抓取機構、伸縮機構、旋轉機構、橫移機構;自動對中系統包括上連桿、下連桿、轉動機構、左料擋板、右料擋板、驅動機構。

2014年11月6日,《彈條成型機》獲得第十六屆中國專利優秀獎。

(概述圖為《彈條成型機》摘要附圖)

基本介紹

- 中文名:彈條成型機

- 公告號:CN203292258U

- 公告日:2013年11月20日

- 申請號:2013203117982

- 申請日:2013年5月31日

- 專利權人:安徽省巢湖鑄造廠有限責任公司

- 地址:安徽省巢湖市長江西路2號

- 發明人:吳恆志、李一兵、繆家泉、羅運動、張磊、劉琳、胡曉春、呂麗平、王立士

- 分類號:B21D11/08(2006.01)I、B21D11/22(2006.01)I、B21D37/10(2006.01)I、B21D43/10(2006.01)I

- 代理機構:安徽匯朴律師事務所

- 類別:實用新型專利

- 代理人:胡敏

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

W型彈條是鐵路扣件系統中重要的一種零部件,如A、B和Ⅱ型彈條等,其形狀如圖一所示,它們在扣件系統中起到固定鋼軌,同時提供軌道彈性的作用。高速鐵路客運專線上使用的W1、W2型彈條等,均為大尺寸的W型彈條。其中最為關鍵和複雜的是彈條成型工序。由於客運專線W型彈條尺寸大,精度要求高,無法一次成型,2013年5月前,中國國內採用的生產工藝主要為沖床三次衝壓成型,生產線需要三台沖床和三套模具,操作時絕大多數採用的上料方式為人工上料。其生產工藝存在以下缺點:成型工藝落後。工序多,受人為因素、模具的調整、多次成型定位基準不同的影響,產品的尺寸波動大、一致性差,產品一次合格率低;而且成型工序多、時間長,棒料熱量散發的多,溫度下降的大,利用餘熱淬火難度大,能量消耗大;沖床成型速度快,棒料容易拉細,產品的力學性能下降。成型溫度不能檢測、控制。熱成型加工對成型時的溫度有一定的要求,由於三次成型、人工操作,各工序的成型溫度隨著工況的變化(如棒料透熱的溫度、時間、操作者等)產生較大的變化,對產品質量影響很大。現在的沖床沒有溫度檢測裝置,無法對成型溫度進行控制。生產工序多,設備、模具投入大,操作人員多,能耗大,生產成本高。人工操作,勞動強度大、生產效率、自動化水平低。

發明內容

專利目的

《彈條成型機》要解決的技術問題是提供一種彈條成型機,實現了彈條一次成型的生產,提高了彈條的生產效率,產品合格率得到了提升。

技術方案

《彈條成型機》包括一次成型系統、送料機械手、自動對中系統;一次成型系統包括上模、下模、上定位柱、下定位柱、中間推臂、兩側推臂、兩肢推臂;上述上模的表面,上述下模的表面正對;上述上定位柱和下定位柱均且均設定有兩個,上述兩個上定位柱左右對稱固定在上述下模表面上方,上述下定位柱對稱左右對稱固定在上述下模表面下方,上述上定位柱之間的距離大於上述下定位柱之間的距離;上述中間推臂設定在上述下模上方,其運動軌跡沿上述上模豎直中軸線向下至上述兩個定位下滾輪之間;上述兩側推臂設定有兩個,對稱設定在上述中間推臂兩側,其運動軌跡沿上述下模兩側至上述兩個下定位柱的外側;上述兩肢推臂設定有兩個,對稱設定在上述下模兩側並低於上述下定位柱的水平高度,其運動軌跡由上模兩側至上述兩個下定位柱下方;送料機械手包括抓取機構、伸縮機構、旋轉機構、橫移機構,上述伸縮機構側方連線上述抓取機構,其可沿上述抓取機構的方向伸縮長度,上述伸縮機構的頂部連線上述旋轉機構,上述旋轉機構旋轉時,可使上述伸縮機構以及上述抓取機構在所處豎直平面以上述伸縮機構和上述旋轉機構連線處為中心點擺動,上述旋轉機構固定在上述橫移機構,上述橫移機構可進行橫向移動;自動對中系統包括上連桿、下連桿、轉動機構、左料擋板、右料擋板、驅動機構,上述上連桿、下連桿可橫向移動,上述左料擋板固定在上述上連桿,上述右料擋板固定在上述下連桿,上述轉動機構分別連線上述上連桿和上述下連桿,並且轉動機構轉動可使上述上連桿和下連桿反向運動相同距離,上述驅動機構可帶動上述上連桿、下連桿、轉動機構運動,並使上述左擋料板、右擋料板距離增大。

進一步地,上述中間推臂、兩側推臂、兩肢推臂均裝配有定位滾輪用以推壓料棒。

進一步地,上述抓取機構包括氣動連桿式手抓、連桿、驅動氣缸,上述連桿一端裝配在上述驅動氣缸內,另一端固定氣動連桿式手抓,上述驅動氣缸連線上述伸縮機構。

進一步地,上述伸縮機構包括伸縮臂、伸縮氣缸、至少一根導柱、旋轉軸,上述伸縮臂一端裝配在上述伸縮氣缸內,另一端連線上述抓取機構,上述導柱一端連線上述伸縮氣缸,另一端連線上述抓取機構,上述導柱與上述伸縮臂相互平行,上述旋轉軸連線在上述伸縮氣缸的頂部,上述旋轉軸可在上述伸縮機構、上述抓取機構所處豎直平面內旋轉。

進一步地,上述旋轉機構包括旋轉氣缸、推桿、連線座、固定架,上述旋轉氣缸固定在上述固定架上,上述推桿一端裝配在上述旋轉氣缸內,另一端固定上述連線座,上述連線座與上述伸縮氣缸固定,上述固定架的底部於上述旋轉軸固定。

進一步地,上述橫移機構包括橫移底座、無桿氣缸、無桿氣缸滑塊、無桿氣缸固定架,上述無桿氣缸滑塊裝配在上述無桿氣缸,上述無桿氣缸安裝在上述無桿氣缸固定架內,上述橫移底座一端固定在上述無桿氣缸滑塊,另一端與上述旋轉機構連線固定。

進一步地,上述轉動機構包括擺桿、轉軸,上述擺桿兩端分別鉸接上述上連桿和上述下連桿,上述擺桿中心位置由上述轉軸固定,上述擺桿兩端分別設定有腰槽,上述上連桿和下連桿分別裝配有銷軸,上述兩個銷軸分別套裝在所對應的兩個腰槽內。

進一步地,上述驅動機構包括撞塊、滾輪,上述撞塊固定在上述上連桿或上述下連桿,上述滾輪可以上下直線運動,上述撞塊的碰撞面位於上述滾輪的運動軌跡上,並且上述撞塊的撞面呈斜面,上述滾輪與上述撞塊碰撞後,上述撞塊帶動上述上連桿、下連桿反向運動並使上述左擋料板、右擋料板之間距離增大。

進一步地,上述上連桿的一端設定有調節桿,上述下連桿的一端設定有復位壓簧。

進一步地,上述上連桿、下連桿分別固定有軌道滑塊,上述上連桿、下連桿分別通過所屬的軌道滑塊安裝在上導軌、下導軌。

有益效果

1.由三次衝壓成型變為一次折彎成型,成型工序減少,減少了工序定位、人為操作因素的影響,產品尺寸的一致性好;選擇合理的成型速度,避免的成型過程中棒料拉細現象,提高了產品的內在質量和力學性能。

2.生產工序少,成型時間短,透熱後的棒料散發熱量少,便於餘熱淬火,熱量消耗少。

3.增加棒料溫度分揀功能,使棒料成型溫度和淬火溫度在工藝要求的範圍內,確保熱處理後的產品性能。

4.實現了自動上料、對中和棒料的溫選,提高了自動化水平,降低的勞動強度。

5.採用了模組化設計的模具,使得模具設計系列化、標準化;更換產品時,減少了模具的更換和調整時間。

附圖說明

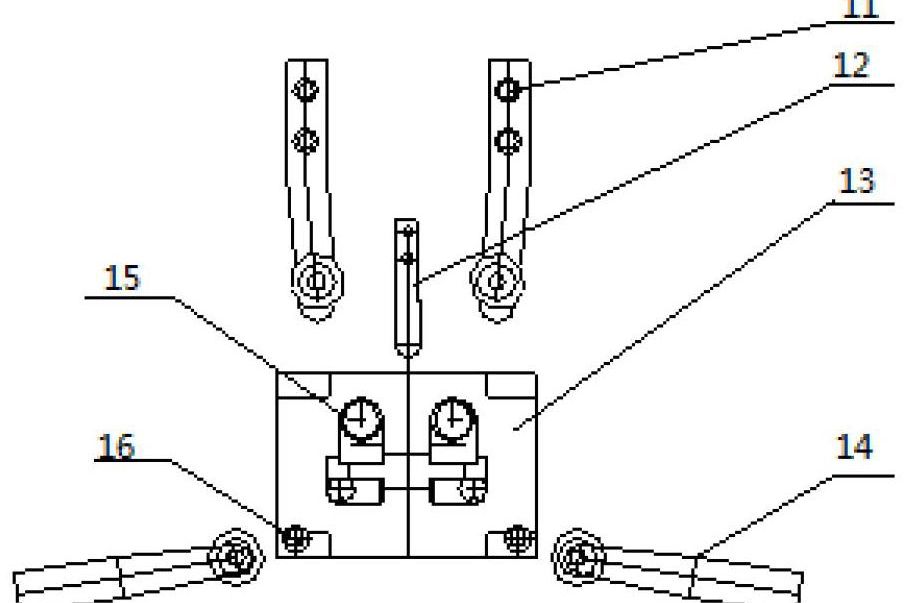

圖1為該實施案例彈條成型機的一次成型系統的正視圖;

圖2為該實施案例彈條成型機的一次成型系統的側視圖;

圖3為該實施案例彈條的成型流程示意圖;

圖4為2013年5月前已有技術中彈條的成型流程示意圖;

圖5為該實施案例彈條成型機的送料機械手的結構示意圖;

圖6為該實施案例抓取機構的結構示意圖;

圖7為該實施案例伸縮機構的結構示意圖;

圖8為該實施案例旋轉機構的結構示意圖;

圖9為該實施案例橫移機構的結構示意圖;

圖10為該實施案例彈條成型機的自動對中系統的結構示意圖;

圖11為該實施案例彈條成型機的自動對中系統的操作過程圖。

權利要求

1.《彈條成型機》其特徵在於,包括一次成型系統、送料機械手、自動對中系統;一次成型系統包括上模、下模、上定位柱、下定位柱、中間推臂、兩側推臂、兩肢推臂;所述上模的表面,所述下模的表面正對;所述上定位柱和下定位柱均且均設定有兩個,所述兩個上定位柱左右對稱固定在所述下模表面上方,所述下定位柱對稱左右對稱固定在所述下模表面下方,所述上定位柱之間的距離大於所述下定位柱之間的距離;所述中間推臂設定在所述下模上方,其運動軌跡沿所述上模豎直中軸線向下至所述兩個定位下滾輪之間;所述兩側推臂設定有兩個,對稱設定在所述中間推臂兩側,其運動軌跡沿所述下模兩側至所述兩個下定位柱的外側;所述兩肢推臂設定有兩個,對稱設定在所述下模兩側並低於所述下定位柱的水平高度,其運動軌跡由上模兩側至所述兩個下定位柱下方;送料機械手包括抓取機構、伸縮機構、旋轉機構、橫移機構,所述伸縮機構側方連線所述抓取機構,其可沿所述抓取機構的方向伸縮長度,所述伸縮機構的頂部連線所述旋轉機構,所述旋轉機構旋轉時,可使所述伸縮機構以及所述抓取機構在所處豎直平面以所述伸縮機構和所述旋轉機構連線處為中心點擺動,所述旋轉機構固定在所述橫移機構,所述橫移機構可進行橫向移動;自動對中系統包括上連桿、下連桿、轉動機構、左料擋板、右料擋板、驅動機構,所述上連桿、下連桿可橫向移動,所述左料擋板固定在所述上連桿,所述右料擋板固定在所述下連桿,所述轉動機構分別連線所述上連桿和所述下連桿,並且轉動機構轉動可使所述上連桿和下連桿反向運動相同距離,所述驅動機構可帶動所述上連桿、下連桿、轉動機構運動,並使所述左擋料板、右擋料板距離增大。

2.根據權利要求1所述的彈條成型機,其特徵在於,所述中間推臂、兩側推臂、兩肢推臂均裝配有定位滾輪用以推壓料棒。

3.根據權利要求1所述的彈條成型機,其特徵在於,所述抓取機構包括氣動連桿式手抓、連桿、驅動氣缸,所述連桿一端裝配在所述驅動氣缸內,另一端固定氣動連桿式手抓,所述驅動氣缸連線所述伸縮機構。

4.根據權利要求1所述的彈條成型機,其特徵在於,所述伸縮機構包括伸縮臂、伸縮氣缸、至少一根導柱、旋轉軸,所述伸縮臂一端裝配在所述伸縮氣缸內,另一端連線所述抓取機構,所述導柱一端連線所述伸縮氣缸,另一端連線所述抓取機構,所述導柱與所述伸縮臂相互平行,所述旋轉軸連線在所述伸縮氣缸的頂部,所述旋轉軸可在所述伸縮機構、所述抓取機構所處豎直平面內旋轉。

5.根據權利要求4所述的彈條成型機,其特徵在於,所述旋轉機構包括旋轉氣缸、推桿、連線座、固定架,所述旋轉氣缸固定在所述固定架上,所述推桿一端裝配在所述旋轉氣缸內,另一端固定所述連線座,所述連線座與所述伸縮氣缸固定,所述固定架的底部於所述旋轉軸固定。

6.根據權利要求1所述的彈條成型機,其特徵在於,所述橫移機構包括橫移底座、無桿氣缸、無桿氣缸滑塊、無桿氣缸固定架,所述無桿氣缸滑塊裝配在所述無桿氣缸,所述無桿氣缸安裝在所述無桿氣缸固定架內,所述橫移底座一端固定在所述無桿氣缸滑塊,另一端與所述旋轉機構連線固定。

7.根據權利要求1所述的彈條成型機,其特徵在於,所述轉動機構包括擺桿、轉軸,所述擺桿兩端分別鉸接所述上連桿和所述下連桿,所述擺桿中心位置由所述轉軸固定,所述擺桿兩端分別設定有腰槽,所述上連桿和下連桿分別裝配有銷軸,所述兩個銷軸分別套裝在所對應的兩個腰槽內。

8.根據權利要求1所述的彈條成型機,其特徵在於,所述驅動機構包括撞塊、滾輪,所述撞塊固定在所述上連桿或所述下連桿,所述滾輪可以上下直線運動,所述撞塊的碰撞面位於所述滾輪的運動軌跡上,並且所述撞塊的撞面呈斜面,所述滾輪與所述撞塊碰撞後,所述撞塊帶動所述上連桿、下連桿反向運動並使所述左擋料板、右擋料板之間距離增大。

9.根據權利要求1所述的彈條成型機,其特徵在於,所述上連桿的一端設定有調節桿,所述下連桿的一端設定有復位壓簧。

10.根據權利要求1所述的彈條成型機,其特徵在於,所述上連桿、下連桿分別固定有軌道滑塊,所述上連桿、下連桿分別通過所屬的軌道滑塊安裝在上導軌、下導軌。

實施方式

《彈條成型機》包括一次成型系統、送料機械手、自動對中系統。

參照圖1、圖2,彈條成型機的一次成型系統,包括上模17、下模13、上定位柱15、下定位柱16、中間推臂12、兩側推臂11、兩肢推臂14;其中,上模17的表面,下模13的表面正對;上定位柱15和下定位柱16均且均設定有兩個,上述兩個上定位柱15左右對稱固定在下模13表面上方,上述下定位柱16對稱左右對稱固定在下模13表面下方,上述上定位柱15之間的距離大於上述下定位柱16之間的距離;中間推臂12設定在上述下模13上方,其運動軌跡沿上述下模13豎直中軸線向下至上述兩個定位下滾輪16之間;兩側推臂11設定有兩個,對稱設定在上述中間推臂12兩側,其運動軌跡沿上述下模13兩側至上述兩個下定位柱16的外側;兩肢推臂14設定有兩個,對稱設定在上述下模13兩側並低於上述下定位柱16的水平高度,其運動軌跡由下模13兩側至上述兩個下定位柱16下方。

在該實施案例中,中間推臂12、兩側推臂11、兩肢推臂14均裝配有定位滾輪用以推壓料棒;一次成型系統還包括框模18,上述下模13固定安裝在上述框模18中。

參照圖3,圖3為該實施案例彈條的成型流程示意圖,彈條的成型過程:加熱後的棒料放在上定位柱15的上方定位後,中間推臂12向下運動,迫使棒料壓在上定位柱15上,並產生彎折,一方面棒料中間部分在中間推臂12的作用下形成U形,另一方面棒料兩端向上翹曲,直到碰到兩側推臂11;中間推臂12運動到指定位置後,兩側推臂11向下運動,棒料繞著上定位柱15的外側向下彎曲;兩側推臂運動11到指定位置後,立即返回,兩肢推臂14向中運動,棒料繞著下定位柱16的外側向中間彎曲;中間推臂12、兩側推臂11退回,上模17向模框18作工進運動,進行起拱,同時上定位柱15、下定位柱16迅速退回,且向中間收縮,上模17繼續前進,完成成型;上模後退,上定位柱、下定位柱伸出,彈條落下。一個彈條成型的工作循環完成。

圖5為該實施案例彈條成型機的送料機械手的結構示意圖,參照圖5,彈條成型機的送料機械手,包括抓取機構21、伸縮機構22、旋轉機構23、橫移機構24。其中,上述伸縮機構22側方連線上述抓取機構21,伸縮機構22可沿上述抓取機構21的方向伸縮長度,上述伸縮機構22的頂部連線上述旋轉機構23,上述旋轉機構23旋轉時,可使上述伸縮機構22以及上述抓取機構21在所處豎直平面以上述伸縮機構22和上述旋轉機構23連線處為中心點擺動,上述旋轉機構23固定在上述橫移機構24,上述橫移機構24可進行橫向移動。

圖6為該實施案例抓取機構的結構示意圖,參照圖6,並結合圖5,抓取機構21包括氣動連桿式手抓211、連桿212、驅動氣缸213,上述連桿12一端裝配在上述驅動氣缸13內,另一端固定氣動連桿式手抓211,上述驅動氣缸213連線上述伸縮機構22。

首先氣動連桿式手抓211抓取的對象是棒料,為了抓取的穩定,採用上下三點接觸,上面一點,下面兩點,這種抓取方式能夠保證棒料在氣動連桿式手抓211上左右平衡,這種方式較其他上下對稱結構的抓取方式,簡單穩定。由於抓取的對象是熱料,為了減少熱傳導對驅動氣缸213的損傷,可加連桿212,起到保護氣缸的作用。

圖7為該實施案例伸縮機構的結構示意圖,參照圖7並結合圖5,伸縮機構22包括伸縮臂221、伸縮氣缸223,上述伸縮臂221一端裝配在上述伸縮氣缸223內,另一端連線上述抓取機構21。

伸縮機構22還包括至少一根導柱222,在該實施案例中,導柱222設定兩根,兩根導柱222分別設定在上述伸縮臂21的兩側,其一端連線上述伸縮氣缸223,另一端連線上述抓取機構21,上述導柱222與上述伸縮臂221相互平行。

繼續參照圖7,伸縮機構22還包括有旋轉軸224,上述旋轉軸224連線在上述伸縮氣缸223的頂部,上述旋轉軸224可在上述伸縮機構22、上述抓取機構21所處豎直平面內旋轉。

伸縮臂221在伸縮氣缸223的驅動下進行伸縮,由導柱222進行導向及位置精度保持,旋轉軸224的部位是考慮到整個伸縮臂221的旋轉。

圖8為該實施案例旋轉機構的結構示意圖,參照圖8,並結合圖5、圖7,旋轉機構23包括旋轉氣缸233、推桿232、連線座231、固定架234,上述旋轉氣缸233固定在上述固定架234上,上述推桿232一端裝配在上述旋轉氣缸233內,另一端固定上述連線座231,上述連線座231與上述伸縮氣缸223固定,上述固定架234的底部於上述旋轉軸224固定。在旋轉氣缸234驅動下,推桿232伸縮推動伸縮機構22以旋轉軸224為旋轉中心在豎直平面內擺動。

圖9為該實施案例橫移機構的結構示意圖,參照圖9並結合圖5,橫移機構4包括橫移底座241、無桿氣缸243、無桿氣缸滑塊242、無桿氣缸固定架244,上述無桿氣缸滑242塊裝配在上述無桿氣缸243,上述無桿氣缸243安裝在上述無桿氣缸固定架244內,上述橫移底座241一端固定在上述無桿氣缸滑塊242,另一端與上述旋轉機構3連線固定,無桿氣缸滑塊242由無桿氣缸243驅動帶動整個裝置進行橫向移動。

該實用新型,彈條成型機的送料機械手,其工作流程如下:伸縮機構伸長至可抓取位置,抓取機構將料棒抓取固定住,旋轉機構旋轉,伸縮機構縮回,通過橫移機構進行橫向移動,抓取機構將料棒放下,橫移機構將裝置復位,如此循環。

該實用新型,彈條成型機的送料機械手,解決彈條生產線自動化程度低,消除工人的人身安全隱患,避免工人長時間在惡劣的環境下工作提高了生產效率,保證了產品質量,機械手是綜合了人和機器的特長的一種擬人的機械電子裝置。

圖10為該實施案例彈條成型機的自動對中系統的結構示意圖,參照圖10,彈條成型機的自動對中系統,包括上連桿37、下連桿36、轉動機構、左料擋板313、右料擋板317、驅動機構。

其中上連桿36、下連桿37可橫向移動,左料擋板313固定在上連桿36,右料擋板317固定在下連桿37,轉動機構分別連線上連桿36和下連桿37,並且轉動機構轉動可使上連桿36和下連桿37反向運動相同距離,驅動機構可帶動上連桿36、下連桿37、轉動機構運動,並使左擋料板313、右擋料板317距離增大。

即通過驅動機構帶動上連桿36、下連桿37、轉動機構發生連貫的運動動作,使得上連桿36向左運動、下連桿37向右運動,並且兩者的運動距離相同。

對於上述轉動機構來說,轉動機構包括擺桿33、轉軸35,擺桿兩端33分別鉸接上連桿36和下連桿37,擺桿33中心位置由轉軸35固定。

在該實施案例中,擺桿33兩端分別設定有腰槽331,上連桿36和下連桿37分別裝配有銷軸34,兩個銷軸34分別套裝在所對應的兩個腰槽內。

通過轉軸35固定住擺桿33,使得擺桿圍繞轉軸35發生轉動,由於轉軸35的位置決定擺桿兩端的轉動幅度大小相同,即可使得連結在擺桿33兩端的上連桿36和下連桿37朝相反方向運動相同距離。

驅動機構包括撞塊310、滾輪39,撞塊310固定在上連桿36,滾輪39可以上下直線運動,撞塊310的碰撞面位於滾輪39的運動軌跡上,並且撞塊310的撞面呈斜面。滾輪39與撞塊310碰撞後,由於撞塊310的撞面是斜面,撞塊310帶動上連桿36、下連桿37反向運動並使左擋料板313、右擋料板317之間距離增大。

在該實施案例中,上連桿36的一端設定有調節桿32,下連桿37的一端設定有復位壓簧318。

在該實施案例中,上連桿36、下連桿37分別固定有軌道滑塊311,上連桿36、下連桿37分別通過所屬的軌道滑塊311安裝在上導軌312、下導軌38,整個裝置固定安裝在底座31上。

圖11為該實施案例彈條成型機的自動對中系統的操作過程圖,參照圖11,並結合圖10,棒料自動對中過程:

滾輪39向上運動,碰到撞塊310的撞面,迫使上連桿36及左料擋板313向左移動,同時上連桿36上的銷軸34帶動擺桿33繞轉軸逆時針擺動,迫使下連桿37及右料擋板317向右移動,左、右料擋板間的距離增大,直至要求的尺寸(圖11(a)中的L+2a),這時,左、右料擋板同時向外移動的移動距離相等、方向相反,也就是說左、右料擋板的中心線仍然與中間推臂的中心線重合,復位壓簧318的壓力隨著移動量的增大而增大。當棒料315放入料架314後,滾輪39向下運動,脫離撞塊310的撞面,在復位壓簧318的彈簧力的作用下,下連桿37及右料擋板317迅速向左移動,同時下連桿317上的銷軸34帶動擺桿33繞轉軸順時針擺動,迫使上連桿36及左料擋板313向右移動,並且左、右料擋板同時向中心線運動移動,移動的距離相等、方向相反,也就是說左、右料擋板的中心線仍然與中間推臂316的中心線重合。放料時,當棒料315的軸向中心面恰好與推臂316中心線重合,左、右料擋板到棒料315的端面的距離相等為a,左、右料擋板向中心線移動a距離後,同時與棒料315的兩端面相碰,左、右料擋板停止移動,其中心線與中間推臂316的中心線重合;當棒料315的軸向中心面與推臂316中心線不重合時,見圖11(a)、(b)。在圖11(a)中,右料擋板的中心線與中間推臂的中心線偏差為x,左料擋板到棒料的左端面的距離為a-x,右料擋板到棒料的右端面的距離為a+x;當左、右料擋板向中間移動的a-x的距離,左料擋板先碰到棒料的左端面,右料擋板到棒料的右端面的距離為2x;當左、右料擋板繼續向中間移動,左料擋板推動棒料向右運動,當移動距離為x時,左、右料擋板的中心線與中間推臂的中心線重合,右料擋板剛好碰到棒料的右端面,左、右料擋板停止移動,完成棒料自動對中。同理,在圖11(b)中,右料擋板先碰到棒料,推到棒料向左移動x距離,完成棒料自動對中。

該實用新型,彈條成型機的生產流程如下:棒料經送料送料機械手將棒料送到自動對中系統上進行自動對中,將棒料軸向中心面與成型機的成型中心面重合,再通過一次成型系統按設定的順序完成成型。

榮譽表彰

2014年11月6日,《彈條成型機》獲得第十六屆中國專利優秀獎。