熱鍍鋅產品的鍍層種類包括純鋅鍍層和合金化鍍層,並且可以分為等厚鍍和差厚鍍的形式。兩面鍍鋅量不同的稱為差厚鍍鋅,兩面鍍鋅量相同的稱為等厚鍍鋅。

基本介紹

- 中文名:差厚鍍鋅

- 外文名:Poor thick galvanized

- 釋義:兩面鍍鋅量不同

- 對比:等厚鍍鋅

- 影響:輥徑、輥子擠壓力

- 套用:汽車製造

背景介紹,差厚鍍鋅比較,鍍鋅設備,設備,影響因素,差厚鍍鋅生產,

背景介紹

帶鋼連續電鍍鋅作業線是在20世紀40年代發展起來的。1942年首先在美國出現了第一條連續電鍍鋅作業線。當時機組最高速度為30m/min,現在世界上已有50多條連續電鋅作業線投入生產,僅80年代日本就建成10條,美國5條,我國寶山鋼鐵總廠在1988手也建成一條連續電鍍鋅作業線並投入生產,其作業線速度、帶鋼寬度及自動化程度較前都有很大提高。

目前,作業線速度已達到200m/min以上,帶鋼寬度達到2m以上,生產能力達到年產40萬噸,鍍鋅量也達到50g/m,生產的電鍍鋅品種也是多種多樣,有雙面鍍鋅、單面鍍鋅、差厚鍍鋅、電鍍鋅-鎳及鋅-鐵合金等。

差厚鍍鋅比較

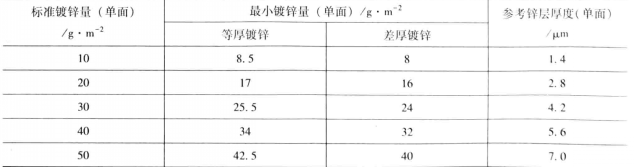

板及板卷有兩面鍍鋅量相同(即等厚鍍鋅)和兩面鍍鋅量不同(即差厚鍍錦)兩種,差厚鍍鋅的表示方法如下:

(1)板:鍍在板上面的標準鍍鋅量/下面的標準鍍鋅量。一般下面的標準鍍鋅量為20g/m。

(2)卷:卷外側的鍍鋅量/內側的鍍鋅量,例如3/20,即表示卷的外側鍍鋅量為3g/m,內側鍍鋅量為20g/m。

為了區別等厚鍍鋅與差厚鍍鋅,有時在差厚鍍鋅量後面附加D字,例如1/10D。板及板卷的標準鍍鋅量及最小鍍鋅量標準如下圖所糊探霸示。

板及板卷的標準鍍鋅量及最小鍍鋅量標準

板及板卷的標準鍍鋅量及最小鍍鋅量標準鍍鋅設備

設備

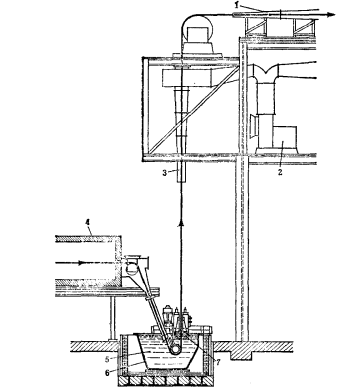

各種鍍鋅機組的核心設備為鍍鋅鍋。下圖表示帶有鍍鋅輥的鍍鋅鍋剖面圖。

鍍鋅設備

鍍鋅設備圖中,帶鋼由左邊爐子的冷卻段出來,即由還原或中性氣氛以略高於鋅液的溫度,經過象鼻管不接觸空氣而進入鋅被中。接著繞設豎於鋅鍋內的輥子轉變為垂直向上的方向,並沿此方問穿過鍍鋅輥輥縫,離開鋅液。

舊式的鍍鋅設備採用鋼製的鍍鋅輥來控制鋅層厚度。鋅液液面與鍍鋅輥中心線的間距是可調的。鋅液液面可以低於中心線平面,也可以在此平面上,或是高於此平面。一般情況,鋅液液面高於鍍鋅輥中心線平面,液態鋅位於輥縫上部。因為通過的帶鋼不斷地帶走鋅下液,所以要不斷巴翻刪補充新的鋅液。新的鋅液從輥端流向輥縫中心,這樣,輥縫兩端的鋅液面高於輥縫中心的鋅液面。所以帶鋼邊緣的鋅層比帶鋼中心的鋅層厚。因此墊局承朽在鋼輥上銑有槽溝,鋅液通過槽溝從輥縫下帶鋼寬度上的鋅層厚度必須保持均勻,部流向輥縫上部。槽溝的形狀、剖面和間距可按經驗確定。對於不同的帶俐寬度,一般應採用槽溝間距各不同的鍍鋅輥。

影響因素

影響鋅層厚度的因素很多,例如輥徑、輥子擠壓力、槽溝的位置和尺寸、鍍鋅輥的圓周速度與帶鋼速度之比,拉出帶鋼與鍍鋅輥中心線平面之間的夾角、鍍鋅輥中心線平面與鋅液面的垂直距離等。迎循簽才鍍鋅輥在鋅被中的浸入深度愈大,則獲得的鋅層愈厚。

所以,根據對鋅層厚度的不同要求,應能無級調節鍍鋅輥在鋅液中的浸入深度。

差厚鍍鋅生產

最近採用了一種方法,鋅層厚度不再用鍍鋅輥來調節,而是用壓縮空氣來調節。用壓縮空氣吹除帶鋼由鋅液出來時帶出的多餘鋅液。這種方法類似套用已久的管子鍍鋅法。這種方祛稱為“氣刀法”,與鍍糊良鋅輥相比,這種方法有許多優點:帶鋼速度較高,所需要的維修較少,鋅層厚度調節範圍大,還可以生產差厚鍍鋅。

差厚度鋅的鋅層厚度範圍如下:

薄鍍鋅面的鋅層為60~90克/米=9~13微米

厚鍍鋅面的鋅層為120~180克/米=17~26微米

以往的鍍鋅輥不能生產這種厚度不同的鋅層,但曾戀牛放作過試驗,通過特殊的輥子將液態鋅層多刮掉一些,或是少刮掉一些來達到差厚鍍鋅的目的,但是沒有收到預期的效果。差厚鍍鋅帶鋼對於汽車製造是有好處的,因為它要求薄板的一面防腐蝕性好,而另一面具有良好的可潤希端焊性能。

差厚度鋅的鋅層厚度範圍如下:

薄鍍鋅面的鋅層為60~90克/米=9~13微米

厚鍍鋅面的鋅層為120~180克/米=17~26微米

以往的鍍鋅輥不能生產這種厚度不同的鋅層,但曾作過試驗,通過特殊的輥子將液態鋅層多刮掉一些,或是少刮掉一些來達到差厚鍍鋅的目的,但是沒有收到預期的效果。差厚鍍鋅帶鋼對於汽車製造是有好處的,因為它要求薄板的一面防腐蝕性好,而另一面具有良好的可焊性能。