《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》是中國水利水電第十四工程局、中國水利水電第六工程局、中國水利水電第十二工程局完成的建築類施工工法;作者分別人是尹俊宏、楊天吉、謝勇兵、劉化才、景建國;適用範圍是大中型水利水電工程地下廠房不同地質條件下的岩壁吊車梁開挖施工。

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》主要的工法特點是選擇適合的爆破參數、鑽孔參數、孔間排距等;根據不同地質條件在岩台開挖前採取一些針對性的加固措施;在岩台的造孔精度控制上,採用了樣架導向技術;岩台開挖採取雙向光面爆破法。

2008年1月31日,《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》被中華人民共和國住房和城鄉建設部評定為2005-2006年度國家一級工法。

基本介紹

- 中文名:岩壁吊車梁岩台(雙向控爆法)開挖施工工法

- 工法編號: YJGF076-2006

- 完成單位:中國水利水電第十四工程局、中國水利水電第六工程局、中國水利水電第十二工程局

- 主要完成人:尹俊宏、楊天吉、謝勇兵、劉化才、景建國

- 套用實例:龍灘地下電站岩壁吊車梁開挖

- 主要榮譽:國家一級工法(2005-2006年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

地下廠房土建工程施工中,岩台開挖是施工的重點及難點,開挖成型極為困難,精度要求又極高。通過對多個地下廠房岩壁吊車梁施工的探索及總結,不斷改進施工工藝,成功摸索出了《岩壁吊車梁岩台(雙向控爆法)開挖施工工凳格鞏棵法》。

工法特點

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的工法特點是:

通過科學的試驗,選擇適合的爆破參數、鑽孔參數、孔間鴉符榜排距等。根據不同地質條件在岩台開挖前採取一些針對性的加固措施,保證了岩台的完潤煉整性;在岩台的造孔精度控制上,採用了樣架導向技術,保證了造孔質量;岩台開挖採取雙向光面爆破法,從而保證了岩壁吊車梁開挖質量。

操作原理

適用範圍

《岩壁吊車梁岩台(雙向控爆法)開挖施工項煉市工法》適用於大中型水利水電工程地下廠房不同地質條件下的岩壁吊車梁開挖施工。

工藝原理

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的工藝原理敘述如下:

岩壁吊車梁控制精度要求高,岩台不能受到大的擾動,為減少爆破震動對岩壁吊車梁的影響,岩壁吊車梁部位的開挖採用預留保護層的開挖方式,先離廠房邊牆3~4米預留保護層進行施工預裂,再進行中部梯段拉槽開挖,梯段開挖及施工預裂採用輕型潛孔鑽造孔;保護層開挖遵循“短進尺、弱爆破”的原則採用手風鑽分層進行,斜岩台部位採用雙向光爆,其餘部位單向光爆同時為了保證開挖質量,在岩台開挖前需選取一個部位進行生產性實驗。

施工工藝

- 生產性實驗

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的生產性試驗的目的主要是通過試驗不斷摸索、確定岩壁吊車梁開挖的施工程式、爆破參數、鑽孔參數、孔間排距及鑽孔精度控制方法。試驗分為模擬試驗及生產性試驗,一般模擬試驗進行1~2次,生產性試驗進行3~4次。生產性試驗選擇在不同地質條件下進行,驗證並確定開挖分序、爆破參數、鑽孔參數、孔間排距、鑽孔精度控制方法及下拐點保護措施。

- 開挖分層分區

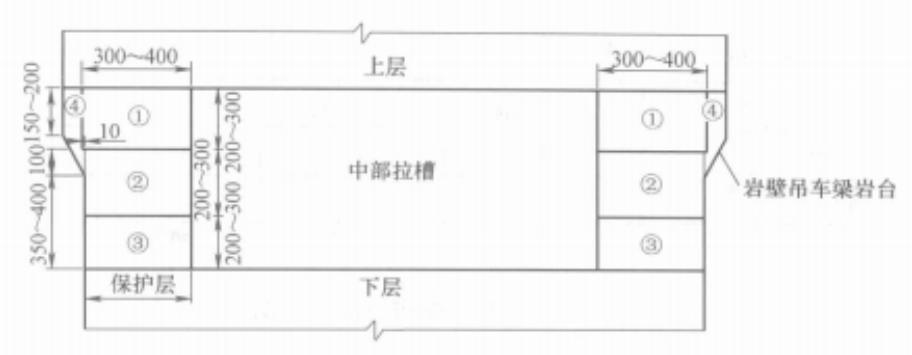

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》通常按照圖1所示進行分層、分區。

圖1 岩壁吊車梁開挖分層圖(單位:毫米)

- 開挖施工程式

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》微挨采的開挖施工程式如下:

一、岩壁吊車梁開挖施工程式

岩壁吊車梁開挖施工程式如下(不包括上層開挖及本層中部拉槽開挖):

上層邊牆欠挖檢查及處理→岩台保護層①區開挖及④區垂直光爆孔造孔→岩台保護層②區開挖→岩台保護層③區開挖→地質素描及岩面基礎驗收→鎖口錨桿、角鋼防護施工→下拐點以下1米範圍噴混凝土支護→下拐點以下系統支護→岩台④區開挖。

其中鎖口錨桿、角鋼防護施工及下拐點以下1米範圍噴混凝土支護用於有地質缺陷的部位,地質條件較好的部位可以省去此工序。

①序開挖前先對上層開挖進行欠挖檢查,若存在欠挖,及時組織人員進行處理,以保證手風鑽鑽孔精度要求。

二、施工程式中需注意的問題

1.保護層及中部拉槽開挖寬度控制

上圖1中數字①、②、③表示的部分均為岩台保護層開挖範圍,預留保護層寬度按照3.0~4.0米控制,這樣才能保證在中槽開挖完成後保護層還有足夠的寬度供手風鑽造孔施工。中槽開挖的寬度需注意滿足乃鑽姜槳出渣裝車及匯車需要。

2.開挖高度

岩壁吊車樑上面一層開挖底板距離岩壁吊車樑上拐點一般在1.5~2.0米左右,岩壁吊車梁所在層的開挖底板距離岩壁吊車梁層下拐點3.~4.0米。岩壁吊車梁保護層①、②、③序開挖層高控制在2.5~3.0米。

保護層開挖分層高度按照2.5~3.0米考慮是因為手風鑽造孔施工在孔深不大於3.0米時造孔相對容易並比較容易控制造孔精度。岩壁吊車樑上層開挖底板與岩壁吊車樑上拐點距離主要考慮④序開挖(岩台斜面開挖)一般只有70厘米左右的厚度,如果岩壁吊車樑上層開挖底板與岩壁吊車樑上拐點之間距離過大,爆破過程中可能會對岩壁吊車梁建基面造成損傷,因此其距離按照1.5~2.0米控制。岩壁吊車梁所在層的開挖底板與岩壁吊車梁層下拐點的距離主要要考慮手風鑽進行岩壁吊車梁斜面孔施工的空間;並綜合考慮岩壁吊車梁受拉、受壓錨桿的設計參數,留出足夠的空間保證錨桿造孔及安裝不會受到限制。

三、開挖分段及控制措施

1.分段長度

岩壁吊車梁開挖分段長度原則上按20米一段,根據現場糊請樂中部拉槽揭露出的實際地質情況,若遇到岩石破碎帶、塊體或斷層部位,可對分段長度適當調整。

2.開挖順序

岩台①區、②區、③區、④區採取流水作業方式進行開挖,段與段之間採取階梯式搭接,搭接長度2米。其中④區垂直光爆孔造孔施工需要在①區爆破孔造孔施工的同時進行,否則在①區爆破後將沒有施工平台。造孔完成的④區垂直光爆孔插入PVC管進行防護,防止在①③區開挖爆破時出現塌孔、堵孔的情況。圖2為開挖掘進方向示意圖。

圖2 開挖掘進方向示意圖

3.段與段之間的控制措施

為避免相連兩段在進行前段開挖時對後段岩面和光爆孔的破壞,針對①②③區,在兩段相交處採取光爆控制,靠近垂直光爆孔1.5米範圍內光爆孔孔距按50厘米布置,靠近中部拉槽側按80厘米布置,並且預留2米範圍的空孔不裝藥。圖3為段與段之間爆破控制圖。

圖3 段與段之間爆破控制圖(單位:厘米)

- 工藝流程

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》各區開挖施工工藝流程如下:測量放線→樣架施工→樣架檢查驗收→造孔施工→驗孔→樣架拆除→爆破參數設計及裝藥爆破→出渣清底→爆破效果檢查。

- 操作要點

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的操作要點如下:

一、測量放線

測量由專業人員進行,放樣內容包括樣架導向定位點、所有周邊孔開孔點,所放點位須在現場進行明顯標識,放線過程現場技術員全程參與。

二、樣架搭設及檢查驗收

導向樣架採用1.5寸鋼管排架搭設,管扣件連線,邊牆及底板開挖面採用手風鑽先造Φ50毫米的孔,深50厘米,再用鋼管插入孔內加固樣架,定位導向管長1.2米,具體根據孔位要求布置。樣架搭設參見圖4。

圖4 導向樣架搭設示意圖

樣架搭設完畢後需經過專業測量人員進行校核及質量管理部門驗收後方能投入使用。

三、造孔控制

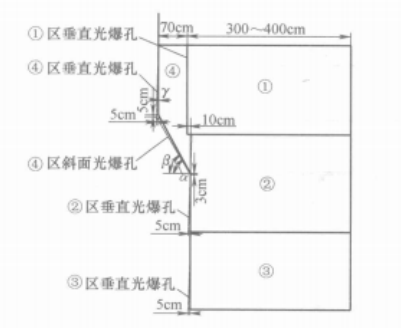

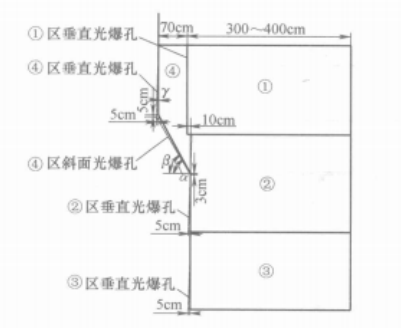

岩壁吊車梁岩台開挖採用樣架進行鑽孔精度控制,①區開挖時按不超不欠控制(即距邊牆開挖設計面70厘米);②區、③區垂直光爆孔造孔按孔底向岩壁內側超挖5~8厘米控制,以便下層開孔;④區垂直光爆孔造孔時上拐點按向岩壁內側超挖5厘米並向下超挖5厘米控制。具體參見圖5。

圖5 岩壁吊車梁開挖造孔控制圖

1.開挖布孔

①區光爆孔按50厘米孔距布孔、若遇到岩石破碎帶、塊體或斷層部位,可適當調整孔距,(可調整為40厘米孔距布孔)。②區、③區、④區垂直光爆孔及④區斜面光爆孔均按35厘米孔距布孔,若遇到岩石破碎帶、塊體或斷層部位,可適當調整孔距,(可調整為30厘米孔距布孔)。每個光爆孔均按照爆破設計由專業人員通過測量放線定出孔位。

主爆孔間距120~140厘米,排距100~120厘米,梅花型布孔。

2.孔深控制

嚴格控制垂直孔的孔深,在樣架上面專門搭設一根橫向鋼管,從鋼管的上口到每區的設計孔底長度取為定值,並且將所用鑽桿全部截成這個長度值(包括鑽頭長度),鑽工用定長(包括鑽頭長度)鑽桿施工至橫向鋼管上口處時,鑽機被此鋼管擋住無法向下施鑽,從而保證所造孔在孔深要求上滿足規範要求。

3.傾角控制

嚴格控制造孔的傾角,每個光爆孔都採用導向管(Φ50的鋼管)進行施工,並且為了保證鑽桿的居中,在每個導向管的上口處都加了對中夾片,這樣就保證了所造的孔在方向要求上滿足規範要求。如圖6。

圖6 造孔傾角控制示意圖

四、樣架拆除

爆破孔經過檢查驗收合格後,可拆除樣架。拆除過程中需對爆破孔進行有效的保護,防止出現堵孔等現象。

五、爆破參數控制

根據生產性試驗取得的成果,將各區開挖裝藥爆破參數初步擬定如下,實際開挖過程中根據揭露的地質情況及時對爆破參數進行最佳化調整,調整時線密度按10克/米進行增減。

所有光爆孔藥卷均事先按照爆破設計確定的裝藥結構採用竹片綁紮好,光爆孔插藥入孔時還應注意藥卷的方向,竹片靠洞室輪廓線一側,藥卷朝向最小抵抗線方向。爆破孔採用黏土或細砂袋進行炮孔的堵塞,堵塞長度不小於炸藥的最小抵抗線。

1.完整岩石

①、②、③區垂直光爆孔線裝藥密度按q=70~120克/米控制,主爆孔裝藥量按照0.5~0.7千克/立方米控制;④區垂直光爆孔線裝藥密度按q=75~90克/米控制,④區斜面光爆孔線裝藥密度按q=65~80克/米控制。

2.節理裂隙發育岩石

垂直光爆孔線裝藥密度q=25~40克/米,斜面光爆孔線裝藥密度q=10~25克/米。

六、爆破效果檢查

排炮結束12小時之內,現場技術人員、專職質檢人員及專職安全人員必須及時到現場檢查爆破效果,收集相關數據,測量人員採用全站儀對岩面超欠挖情況進行檢查形成測量體型圖,另外檢查下拐點的破壞情況、上拐點成型是否在一條直線上,炮孔間是否出現“八”字孔現象,檢查並統計殘孔率及半率,炮孔間岩面的平整度,垂直孔與斜面孔對應是否整齊。根據檢查結果及收集的數據,及時與質量標準相比較,得出評價結論及改進方法。

- 不良地質段下拐點加固措施

採用《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》施工時,當岩台下拐點部位岩體較為破碎,節理、裂隙等較發育時,系統桿支護只能把體積稍大的不利岩體鎖住保證岩體的整體性,對體積稍小的岩體或相對破碎的岩體還需在進行④區爆破施工前採取加固措施,從而保證岩台的成型質量。

1.在岩台下拐點以下10厘米位置布置一排鎖口錨桿,參數為Φ25L=3米@75厘米,外露15厘米;

2.採用∟50毫米×50毫米×3毫米角鋼對鎖口錨桿進行通長焊接加固;

3.在鎖口錨桿和角鋼的基礎上採用C30鋼纖維混凝土對下拐點以下1米範圍進行噴6~8厘米厚混凝土加固;

4.對於岩石破碎帶、塊體或斷層部位,除採用上述三種加固方案外,由現場監理工程師增加隨機錨桿或掛鋼筋網多重加固。

岩壁吊車梁下拐點加固參見圖7。

圖7 岩壁吊車梁下拐點加固示意圖

材料設備

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》分段分序進行,需要的人員及設備材料如表1、表2。

管理人員 | 8人 | 安全員 | 4人 |

手風鑽工 | 40人 | 炮工 | 8人 |

裝載機工 | 4人 | 電工 | 2人 |

駕駛員 | 10人 | 挖掘機工 | 3人 |

修理工 | 8人 | 普工 | 10人 |

合計 | 97人 | ||

設備名稱 | 型號及規格 | 單位 | 數量 | 備註 |

自卸汽車 | 15噸(斯太爾) | 輛 | 13 | 運輸石碴 |

反鏟挖掘機 | 沃爾沃290B | 台 | 2 | 平碴 |

裝載機 | 3.0立方米 | 台 | 2 | 裝碴 |

手風鑽 | YT-28 | 台 | 40 | 鑽孔 |

自卸汽車 | 5噸 | 輛 | 2 | 運輸材料 |

平台車 | AMV-30/25 | 台 | 2 | 錨桿注裝及光爆孔裝藥 |

混凝土噴車 | 麥斯特MEYCO | 台 | 1 | 噴射混凝土 |

麥斯特注漿機 | DEGUNA 20T | 台 | 2 | 錨桿注裝 |

三臂鑿岩台車 | 353E | 台 | 1 | 錨桿造孔 |

鋼管 | 1.5時 | 噸 | 10 | 樣架搭設 |

質量控制

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的質量控制要求如下:

一、準備階段質量控制要求

1.生產性試驗

施工準備主要圍繞現場生產性試驗展開,在試驗之前,先確定施工方案,並編制生產性試驗措施,對生產性試驗進行技術安排。在試驗過程中的測量放樣、樣架搭設、鑽孔、裝藥結構質量控制方法與正常施工階段完全相同。爆破試驗後,要及時進行效果評價。

開挖試驗階段主要目標是驗證開挖方法、爆破參數及質量控制方法,所以對試驗結果進行總結評價是關鍵,如果一次試驗不成功,則應在前一次試驗的基礎上進一步總結改進後再次進行試驗。

2.開挖方案的確定

為保證斜岩台開挖質量,必須在進行廠房該層開挖方案確定的同時明確岩台開挖質量方案,保持岩台開挖與廠房該層開挖的總體協調性。

二、施工階段質量控制工作要求

1.技術交底

交底範圍應涉及與施工有關的各個單位,參加人員要求涉及所有施工管理人員及鑽孔爆破作業人員;

交底以技術部門為主體,質量管理部門配合,主要以技術方法、技術重點、質量控制措施為重點進行交底,作業隊現場管理人員及主要作業人員應徹底明確,現場管理人員對於技術交底過程中產生的疑問應向交底主體及時澄清;

在正常施工過程中,現場技術員在交接班時必須相互進行技術交底,在開孔前,現場技術員應及時向施工作業人員進行爆破設計交底。

2.測量放樣質量要求

測量放樣時機、放樣內容首先要滿足現場鑽孔作業的要求;

測量放樣在定位架搭設前進行,放樣內容包括定位架定位點、所有周邊孔開孔點;

測量放樣過程中,技術人員及現場管理人員必須同時在場,與測量人員配合完成放樣工作。放樣完成後,測量人員必須向現場技術人員進行交底;

測量放樣記錄要清晰準確,參與放樣人員要在記錄上籤字,測量記錄要完整保存。

3.光爆孔鑽孔樣架搭設與拆除質量要求

光爆孔樣架搭設包括豎直孔鑽孔樣架及岩台斜面鑽孔樣架搭設;

樣架搭設結構以批准的結構圖為準,根據實際情況可增加連線桿,但不能減少連線桿,位置以測量所放的樣架搭設控制點為基準,要求位置準確,結構穩定性足以承受鑽孔作業過程中鑽機的衝擊力,確保鑽孔過程中的正確導向;

對於岩台斜面鑽孔定位樣架搭設尤其要考慮鑽孔過程中樣架受力的特殊性,減小造孔的誤差;

周邊孔每一個鑽孔位置都必須安裝導向管及對中導向裝置;

樣架的搭設與拆除須分單元段進行,樣架拆除時防止影響其他相鄰部位的造孔質量。

4.樣架的覆核與驗收質量要求

搭設完成的樣架在正式投入使用前必須進行驗收,驗收時必須由測量隊對樣架搭設的位置準確性進行覆核,符合要求的樣架測量隊提供樣架校核數據給現場當班技術人員;

在測量隊對定位樣架位置覆核合格的基礎上,岩壁吊車梁工作小組當班技術員同時要對定位樣架的結構及固定情況進行檢查。

5.光爆孔鑽孔質量要求

為保證周邊光爆孔造孔質量,光爆孔應採用逐漸加長鑽桿的方法造孔,從而保證鑽工在鑽孔過程中始終處於最佳作業位置;

周邊孔的鑽孔質量主要控制孔深偏差、孔向偏差及孔距偏差。光爆孔的鑽孔深度是保證孔底位置達到設計要求的惟一途徑,造孔過程中必須有統一的孔深控制裝置;

鑽孔完成後,鑽工要先進行自檢,並及時做好孔口保護工作,防止裝藥前堵孔。

6.光爆孔驗孔要求

光爆孔的鑽孔驗收應在正式裝藥前進行,驗孔由當班技術員與專職質檢人員共同完成,嚴格執行“三檢制”和“聯檢制”,驗收工作必須通知現場監理,驗收時現場帶班人員必須在場;

光爆孔的驗孔主要檢查孔深、孔向(鑽孔角度)、孔距三項指標,必須對每一個孔進行檢查,同時要逐一做出記錄;

孔深檢查要以控制孔底的絕對位置為準,檢查時採用在孔外設定基準線的方法進行。孔向採用地質羅盤及測量進行逐孔檢測,豎直孔量垂直角度,斜面光爆孔量傾角。孔距採用鋼捲尺檢查。

7.光爆孔裝藥結構、聯網質量要求

光爆孔的裝藥結構以技術措施規定及現場地質實際情況進行爆破設計作為施工依據,裝藥一律採用竹片間隔綁紮的形式進行;

裝藥結構要檢查每孔的總裝入量,每節藥卷的重量、間距及綁紮的牢固程度,以防在裝藥時操作不慎造成藥卷集中;

裝藥封堵長度及聯網結構應符合技術措施及爆破設計要求;

經爆破聯網驗收後的爆破部位由三檢人員會同現場監理工程師簽字同意後才能實施爆破。

8.爆破後的效果檢查、收集數據資料

每次爆破後現場技術人員、專職質檢人員必須及時到現場檢查爆破效果,收集相關數據,每排炮所需收集的數據為開挖質量標準所規定的各項指標,並做好詳細記錄。

數據收集後,要及時與質量標準相比較,得出評價結論及改進方法。

9.開挖斷面檢查的要求

開挖斷面的測量檢查成果是評價開挖面超欠挖控制情況的惟一依據,斷面測量要在開挖後16小時完成,並向岩壁吊車梁作業隊、質量管理部及其他要求提供開挖斷面的對象提供成果;

斷面測量工作除按測量規範規定的間距進行外,特殊部位(目測判斷有超欠挖部位)要加密測量;測量成果要經過二人以上覆核,保證準確無誤。

10.開挖成果的總體分析、評價要求

正常情況下開挖過程的數據分析與評價工作由作業隊及質量管理部門進行;

數據分析的依據是開挖過程中所收集的爆破參數資料、爆破效果資料、測量斷面資料;

爆破參數分析要求在每排炮後進行,爆破效果分析可在每排炮後或收集了充分的數據後進行;

數據分析的方法可採用對比法、統計圖法等;數據分析後必須得出分析結論,即對開挖過程技術措施、質量控制方法得出評價;

異常情況下必須及時進行數據分析評價,分析評價主體必要時要向上級管理層擴展,即請項目部總工、監理部領導及其他方面領導參與。

11.信息反饋工作

岩壁吊車梁開挖以開挖作業隊為作業主體,技術部門、測量隊及質量管理部門對保證開挖質量是一組強有力的支持,這幾部分是岩壁吊車梁開挖質量控制及信息溝通反饋的核心,日常大量的質量控制協作管理工作要在這一核心中完成。同時這一核心又要及時向岩壁吊車梁開挖領導小組、監理單位及其他人關單位反饋岩開挖信息,並接受領導與支持。

12.持續改進工作

開挖過程必須堅持持續改進的質量管理原則。持續改進要從以下幾方面入手:

善於利用上述數據收集及分析中所獲得的可靠信息,找準改進的切入點;

技術改進工作應覆蓋岩壁吊車梁開挖作業的所有工序、貫穿岩壁吊車梁施工的始終,各個環節都要立足該環節的工作內容;

持續改進的關鍵是造孔工藝不斷完善及爆破參數的最佳化,實行個性化裝藥;

持續改進的最終目標是不斷創造樣板工程、精品工程,在施工工藝及質量管理方法上不斷創新。

安全措施

採用《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.所有進入地下洞室工地的人員,必須按規定佩帶安全防護用品,遵章守紀,聽從指揮;施工隊必須認真組織開展班前會和預知危險活動,要對當班作業環節可能出現的危險情況加強防範。

2.洞室施工放炮由取得“爆破員證”的爆破工擔任,嚴格防護距離和爆破警戒;在總公司規定的四個爆破時段內,撤離施工人員和設備,由安全部現場安全員聯繫爆破指揮所,經指揮所同意後由炮工負責採用火雷管引爆;爆破後啟動通風設備進行通風,保證在放炮後的規定時間內將有害氣體濃度降到允許範圍內,才能進行安全處理和灑水降塵。

3.用反鏟(輔與人工)清除掌子面及邊頂拱上殘留的危石及碎塊,保證進入人員和設備的安全。出完渣施工平台就位後人工利用撬棍再次進行安全檢查及處理;在施工過程中,經常檢查已開挖洞段的圍岩穩定情況,清撬可能坍落的鬆動岩塊。

4.為保證岩壁吊車梁岩台成型,岩台梯形體開挖前先對岩台上、下直牆進行系統支護,遇不良地質段根據現場地質情況增加隨機錨桿支護,並對岩壁吊車梁斜台下邊緣岩體進行加固處理。

5.對爆破質點振動進行監測,在岩壁吊車梁保護層開挖時進行2次岩壁吊車梁開挖時進行2次;對圍岩收斂變形也隨機布置監測點進行觀測,時刻掌握圍岩變化。

6.在洞室施工中配備有害氣體監、報警裝置和安全防護用具,如防爆燈、防毒面具、報警器等,一旦發現毒氣,立即停止工作並疏散人員。配備足夠的通風設備,搞好洞內通風,保證洞內施工時的能見度,避免機械事故和人員傷亡事故的發生,並防止有害氣體對人體的傷害。

7.洞內施工所用的動力線路和照明線路,必須使用電纜線,必須架設到一定的高度,線路要架設整齊,設定於洞內的配電系統和布置閘刀、開關的部位,必須要醒目的安全警示牌洞內必須使用漏電保護裝置,保證一線一閘;36伏以上的電氣設備和由於絕緣損壞可能帶有危險電壓的金屬外殼、構架等,必須有保護接地。

8.機動車輛必須執行公安部制定的交通規則,嚴禁無證駕駛和酒後駕駛;各類進洞車輛必須處於完好狀態,制動有效,嚴禁人料混載;自卸汽車、起重吊車、裝載機、機動翻斗車除駕駛室處不準超員,裝渣時應將車輛停穩並制動;運輸車運輸應文明行駛,不搶道、不違章,隧洞內行駛速度不能超過5千米/小時,施工區內行駛速度不能超過20千米/小時。

環保措施

根據《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的特點和工程的施工環境,嚴格遵守招標檔案中提出的有關環境保護的要求,嚴格遵守《中華人民共和國環境保護法》、《中華人民共和國水污染防治法》、《中華人民共和國大氣污染防治法》、《中華人民共和國噪聲污染防治法》、《中華人民共和國水土保持法》等一系列有關環境保護和水土保持法律、法規和規章,做好施工區和生活營地的環境保護工作,堅持以防為主、防治結合、綜合治理、化害為利”的原則。依據法規和《職業健康安全和環境管理》GB/T 24001:1996標準,建立環境保護管理體系並運行,環境管理的戰略方針是“環境保護,營造綠色的天地”。

一、廢水的處理

洞內生產廢水含泥量高,污染物主要為懸浮物,基本不含毒理學指標。各作業面的生產廢水通過臨時排水溝匯集到集水池,用水泵抽排,通過污水管排放至洞外污水沉澱池。處理達標後排放,沉渣定期清挖,統一運至棄渣場。

二、廢氣污染控制

1.鑽孔作業時,大型鑽孔設備必須配備除塵裝置、洞室等部位使用小型鑽機採用濕式鑽孔作業。

2.開挖作業時,對岩渣灑水除塵,防止或減少粉塵對空氣的污染。

3.加強洞內通風,採用軸流風機強制通風和通風豎井通風結合的方式,降低洞內有害氣體濃度。做好有害氣體的檢測,防止中毒。

4.洞內的設備儘可能採用電動設備,減少柴油汽油燃燒產生廢氣污染。對必須使用的柴油、汽油設備,儘量採用進口的、先進環保型設備。

5.汽車、設備排放的氣體經常檢測,排放的氣體必須達標,才能投入使用。否則必須檢修或停用。

三、施工棄渣

所有施工棄渣嚴格按招標檔案指定場地和堆存方式棄存。棄渣場統一規劃,提前建設,設定排水、攔渣設施,確保下遊河道、水庫及耕地不受施工污染。

四、噪聲防治措施

1.選用低噪聲設備,加強機械設備的維護和保養,降低施工噪聲對施工人員和附近居民區的影響。

2.對供風站、鑽機等噪聲大的設備,採取消聲隔聲措施,使噪聲降至允許標準,或按監理工程師指示控制噪聲時段和範圍,對工作人員進行噪聲防護(戴耳塞等),防止噪聲危害。

3.進入生活營地和其他非施工作業區的車輛不使用高音和怪音喇叭,儘量減少鳴笛次數,以燈光代替喇叭。

效益分析

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的效益分析如下:

1.通過增加岩台保護層分序、採用樣架進行周邊孔控制、對不同岩石、部位採用“個性化裝藥”等方法,整體岩台成型完整,爆破半孔率達到98%,平均超挖控制6厘米以內,有效控制了質點爆破震動速度、減小了邊牆變形,保證了高邊牆圍岩的安全穩定;同時也為以後地下廠房高邊牆岩台施工提供了技術指標和新的技術方法,形成社會效益。

2.與同類岩台開挖工法相比,由於通過精確控制,減小超超挖量,減少岩錨梁混凝土施工時混凝土的超填量和處理欠挖的時間和費用,降低了消耗,節省了時間,形成了較好的經濟效益。

3.由於岩台開挖採用了雙向光爆工工藝,可保證不同區段岩台平行施工,加快的施工進度。

4.在造孔中採用了標準化樣架導向技術,減少了人為因素影響,保證了施工質量的穩定性。

套用實例

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的套用實例如下:

- 實例1:龍灘地下電站岩壁吊車梁開挖

龍灘地下電站岩壁吊車梁岩性以新鮮砂岩為主或為砂岩、泥板岩互層,岩石強度高,90%以上屬質量較好和質量中等的Ⅱ、Ⅲ類岩體,主廠房開挖高度為77.6米,長度為398.9米,上拐點以上寬度為30.7米,下拐點以下寬度為28.9米。根據主廠房分層高度,岩檯布置在主廠房Ⅱ層上下游邊牆,上拐點高程為EL245.14,下拐點高程為EL243.75;岩台高為1.39米,寬為0.9米,斜面長1.66米,傾角為57°。

岩壁吊車梁開挖結合主廠房Ⅱ層首先進行中部梯段拉槽開挖(寬度為18.9米),上下游兩側各預留5.9米寬保護層進行岩台開挖。岩台前期開挖採用三臂鑿岩台車沿設計輪廓線造水平孔一次成型開挖,但由於造孔過程中台車臂無法靠近岩面,造孔質量不易控制,開挖成型的岩面平整度不太理想。後期經過對方案最佳化調整,將岩台分3區垂直開挖,①區開挖採用手風鑽垂直向下進行,邊牆結構線採用手風鑽進行預裂;②區開挖採用手風鑽垂直向下進行,周邊結構線進行光面爆破,在進行②區造孔過程中將③區上拐點以上部位(50厘米高)的光爆孔一起造完,在進行②區爆破前採用PVC管進行全孔保護,③區斜面孔採用手風鑽進行造孔,斜面孔與上拐點以上的垂直孔一一對應,斜面孔孔深採用拉線控制,當斜面孔造完後將垂直孔和斜面孔同時裝藥,進行雙向光面爆破成型。

岩台開挖採用雙向光面爆破技術後,開挖平整度控制較好,半孔率達到85%以上,平均超欠挖控制在10厘米以內。

- 實例2:小灣地下電站岩壁吊車梁開挖

小灣地下電站岩壁吊車梁岩性為MⅣ-1層黑雲花崗片麻岩夾薄層透鏡狀片岩,新鮮完整的片麻岩、片岩均屬堅硬岩石,Ⅳ級結構面發育,部分地段發育有隨機中緩傾角節理,延伸一般較短。主廠房開挖高度為79.88米,長度為298.1米,上拐點以上寬度為30.6米,下拐點以下寬度為28米。根據主廠房分層高度,岩檯布置在主廠房Ⅲ層上下游邊牆,上拐點高程為EL1011.5,下拐點高程為EL1009.2;岩台高為2.3米,寬為1.3米,斜面長2.64米,傾角為61°。

岩壁吊車梁開挖結合主廠房Ⅲ層首先進行中部梯段拉槽開挖(寬度為20米),並預留5.3米保護層,中部拉槽開挖採用潛孔鑽垂直鑽孔,中部拉槽超前兩側保護層開挖約30~50米。保護層開挖採用手風鑽分3區垂直向下光爆開挖,按①區光爆→②區光爆→③區光爆的順序進行,在進行①區光爆前先將③區垂直光爆孔造孔完成,③區垂直光爆超前於①區光爆10米左右距離,在③區垂直光爆孔內插入Φ40PVC管進行全孔保護。岩台③區開挖爆破前,在岩台下拐點以下30厘米位置布設一排水平系統錨桿對下拐點進行加強處理(Φ25毫米@1.0米、L=4.5米、外露10厘米)。斜面孔造孔時採用1.5寸鋼管架設樣架造孔。當③區斜面孔造完後將垂直孔和斜面孔同時裝藥,進行雙向光面爆破成型。

開挖成型岩台平整度控制較好,半孔率達到90%以上,平均超挖控制在10厘米以內。

- 實例3:三峽地下廠房岩壁吊車梁開挖

三峽地下電站位於微新岩體中,岩石堅硬完整性較好,岩石主要為前震旦系閃雲斜長花崗岩和閃長岩包裹體,岩體中尚有花崗岩脈和偉晶岩脈。主廠房開挖高度為87.3米,長度為311.3米,上拐點以上寬度為32.6米,下拐點以下寬度為31米。根據主廠房分層高度,岩檯布置在主廠房Ⅱ層上下游邊牆,上拐點高程為EL88.30,下拐點高程為86.80;岩台高為1.5米,寬為0.8米,斜面長1.7米,傾角為62°。

岩壁吊車梁開挖前先進行了4次科學試驗,以驗證施工程式及施工工藝,岩壁吊車梁開挖結合主廠房Ⅱ層首先進行中部梯段拉槽開挖(寬度為25米),並預留3米保護層(岩壁吊車梁岩以上為3.8米)中部拉槽開挖採用潛孔鑽垂直鑽孔,中部拉槽超前兩側保護層開挖約30~50米保護層開挖採用手風鑽分4序進行,按照①區垂直光爆→②區垂直光爆→③區垂直光爆→④區垂直、斜面雙向光爆的順序進行開挖。④區斜面孔爆破前對不良地質段採用Φ25L=3米@75厘米鎖口錨桿、焊接∟50毫米×50毫米×3毫米角鋼、C30鋼纖維混凝土、隨機錨桿或掛鋼筋網等措施對下拐點進行加固所有垂直光爆孔及斜面光爆孔均採用鋼管搭設樣架嚴格控制孔位、孔深,並設定導向鋼管及夾片控制孔向。

岩壁吊車梁開挖成形質量好,平整度高,岩壁吊車梁岩台平均超挖值≤6厘米,半孔率≥98%,平整度≤6厘米。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》被評定為2005-2006年度國家一級工法。

一、岩壁吊車梁開挖施工程式

岩壁吊車梁開挖施工程式如下(不包括上層開挖及本層中部拉槽開挖):

上層邊牆欠挖檢查及處理→岩台保護層①區開挖及④區垂直光爆孔造孔→岩台保護層②區開挖→岩台保護層③區開挖→地質素描及岩面基礎驗收→鎖口錨桿、角鋼防護施工→下拐點以下1米範圍噴混凝土支護→下拐點以下系統支護→岩台④區開挖。

其中鎖口錨桿、角鋼防護施工及下拐點以下1米範圍噴混凝土支護用於有地質缺陷的部位,地質條件較好的部位可以省去此工序。

①序開挖前先對上層開挖進行欠挖檢查,若存在欠挖,及時組織人員進行處理,以保證手風鑽鑽孔精度要求。

二、施工程式中需注意的問題

1.保護層及中部拉槽開挖寬度控制

上圖1中數字①、②、③表示的部分均為岩台保護層開挖範圍,預留保護層寬度按照3.0~4.0米控制,這樣才能保證在中槽開挖完成後保護層還有足夠的寬度供手風鑽造孔施工。中槽開挖的寬度需注意滿足出渣裝車及匯車需要。

2.開挖高度

岩壁吊車樑上面一層開挖底板距離岩壁吊車樑上拐點一般在1.5~2.0米左右,岩壁吊車梁所在層的開挖底板距離岩壁吊車梁層下拐點3.~4.0米。岩壁吊車梁保護層①、②、③序開挖層高控制在2.5~3.0米。

保護層開挖分層高度按照2.5~3.0米考慮是因為手風鑽造孔施工在孔深不大於3.0米時造孔相對容易並比較容易控制造孔精度。岩壁吊車樑上層開挖底板與岩壁吊車樑上拐點距離主要考慮④序開挖(岩台斜面開挖)一般只有70厘米左右的厚度,如果岩壁吊車樑上層開挖底板與岩壁吊車樑上拐點之間距離過大,爆破過程中可能會對岩壁吊車梁建基面造成損傷,因此其距離按照1.5~2.0米控制。岩壁吊車梁所在層的開挖底板與岩壁吊車梁層下拐點的距離主要要考慮手風鑽進行岩壁吊車梁斜面孔施工的空間;並綜合考慮岩壁吊車梁受拉、受壓錨桿的設計參數,留出足夠的空間保證錨桿造孔及安裝不會受到限制。

三、開挖分段及控制措施

1.分段長度

岩壁吊車梁開挖分段長度原則上按20米一段,根據現場中部拉槽揭露出的實際地質情況,若遇到岩石破碎帶、塊體或斷層部位,可對分段長度適當調整。

2.開挖順序

岩台①區、②區、③區、④區採取流水作業方式進行開挖,段與段之間採取階梯式搭接,搭接長度2米。其中④區垂直光爆孔造孔施工需要在①區爆破孔造孔施工的同時進行,否則在①區爆破後將沒有施工平台。造孔完成的④區垂直光爆孔插入PVC管進行防護,防止在①③區開挖爆破時出現塌孔、堵孔的情況。圖2為開挖掘進方向示意圖。

圖2 開挖掘進方向示意圖

3.段與段之間的控制措施

為避免相連兩段在進行前段開挖時對後段岩面和光爆孔的破壞,針對①②③區,在兩段相交處採取光爆控制,靠近垂直光爆孔1.5米範圍內光爆孔孔距按50厘米布置,靠近中部拉槽側按80厘米布置,並且預留2米範圍的空孔不裝藥。圖3為段與段之間爆破控制圖。

圖3 段與段之間爆破控制圖(單位:厘米)

- 工藝流程

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》各區開挖施工工藝流程如下:測量放線→樣架施工→樣架檢查驗收→造孔施工→驗孔→樣架拆除→爆破參數設計及裝藥爆破→出渣清底→爆破效果檢查。

- 操作要點

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的操作要點如下:

一、測量放線

測量由專業人員進行,放樣內容包括樣架導向定位點、所有周邊孔開孔點,所放點位須在現場進行明顯標識,放線過程現場技術員全程參與。

二、樣架搭設及檢查驗收

導向樣架採用1.5寸鋼管排架搭設,管扣件連線,邊牆及底板開挖面採用手風鑽先造Φ50毫米的孔,深50厘米,再用鋼管插入孔內加固樣架,定位導向管長1.2米,具體根據孔位要求布置。樣架搭設參見圖4。

圖4 導向樣架搭設示意圖

樣架搭設完畢後需經過專業測量人員進行校核及質量管理部門驗收後方能投入使用。

三、造孔控制

岩壁吊車梁岩台開挖採用樣架進行鑽孔精度控制,①區開挖時按不超不欠控制(即距邊牆開挖設計面70厘米);②區、③區垂直光爆孔造孔按孔底向岩壁內側超挖5~8厘米控制,以便下層開孔;④區垂直光爆孔造孔時上拐點按向岩壁內側超挖5厘米並向下超挖5厘米控制。具體參見圖5。

圖5 岩壁吊車梁開挖造孔控制圖

1.開挖布孔

①區光爆孔按50厘米孔距布孔、若遇到岩石破碎帶、塊體或斷層部位,可適當調整孔距,(可調整為40厘米孔距布孔)。②區、③區、④區垂直光爆孔及④區斜面光爆孔均按35厘米孔距布孔,若遇到岩石破碎帶、塊體或斷層部位,可適當調整孔距,(可調整為30厘米孔距布孔)。每個光爆孔均按照爆破設計由專業人員通過測量放線定出孔位。

主爆孔間距120~140厘米,排距100~120厘米,梅花型布孔。

2.孔深控制

嚴格控制垂直孔的孔深,在樣架上面專門搭設一根橫向鋼管,從鋼管的上口到每區的設計孔底長度取為定值,並且將所用鑽桿全部截成這個長度值(包括鑽頭長度),鑽工用定長(包括鑽頭長度)鑽桿施工至橫向鋼管上口處時,鑽機被此鋼管擋住無法向下施鑽,從而保證所造孔在孔深要求上滿足規範要求。

3.傾角控制

嚴格控制造孔的傾角,每個光爆孔都採用導向管(Φ50的鋼管)進行施工,並且為了保證鑽桿的居中,在每個導向管的上口處都加了對中夾片,這樣就保證了所造的孔在方向要求上滿足規範要求。如圖6。

圖6 造孔傾角控制示意圖

四、樣架拆除

爆破孔經過檢查驗收合格後,可拆除樣架。拆除過程中需對爆破孔進行有效的保護,防止出現堵孔等現象。

五、爆破參數控制

根據生產性試驗取得的成果,將各區開挖裝藥爆破參數初步擬定如下,實際開挖過程中根據揭露的地質情況及時對爆破參數進行最佳化調整,調整時線密度按10克/米進行增減。

所有光爆孔藥卷均事先按照爆破設計確定的裝藥結構採用竹片綁紮好,光爆孔插藥入孔時還應注意藥卷的方向,竹片靠洞室輪廓線一側,藥卷朝向最小抵抗線方向。爆破孔採用黏土或細砂袋進行炮孔的堵塞,堵塞長度不小於炸藥的最小抵抗線。

1.完整岩石

①、②、③區垂直光爆孔線裝藥密度按q=70~120克/米控制,主爆孔裝藥量按照0.5~0.7千克/立方米控制;④區垂直光爆孔線裝藥密度按q=75~90克/米控制,④區斜面光爆孔線裝藥密度按q=65~80克/米控制。

2.節理裂隙發育岩石

垂直光爆孔線裝藥密度q=25~40克/米,斜面光爆孔線裝藥密度q=10~25克/米。

六、爆破效果檢查

排炮結束12小時之內,現場技術人員、專職質檢人員及專職安全人員必須及時到現場檢查爆破效果,收集相關數據,測量人員採用全站儀對岩面超欠挖情況進行檢查形成測量體型圖,另外檢查下拐點的破壞情況、上拐點成型是否在一條直線上,炮孔間是否出現“八”字孔現象,檢查並統計殘孔率及半率,炮孔間岩面的平整度,垂直孔與斜面孔對應是否整齊。根據檢查結果及收集的數據,及時與質量標準相比較,得出評價結論及改進方法。

- 不良地質段下拐點加固措施

採用《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》施工時,當岩台下拐點部位岩體較為破碎,節理、裂隙等較發育時,系統桿支護只能把體積稍大的不利岩體鎖住保證岩體的整體性,對體積稍小的岩體或相對破碎的岩體還需在進行④區爆破施工前採取加固措施,從而保證岩台的成型質量。

1.在岩台下拐點以下10厘米位置布置一排鎖口錨桿,參數為Φ25L=3米@75厘米,外露15厘米;

2.採用∟50毫米×50毫米×3毫米角鋼對鎖口錨桿進行通長焊接加固;

3.在鎖口錨桿和角鋼的基礎上採用C30鋼纖維混凝土對下拐點以下1米範圍進行噴6~8厘米厚混凝土加固;

4.對於岩石破碎帶、塊體或斷層部位,除採用上述三種加固方案外,由現場監理工程師增加隨機錨桿或掛鋼筋網多重加固。

岩壁吊車梁下拐點加固參見圖7。

圖7 岩壁吊車梁下拐點加固示意圖

材料設備

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》分段分序進行,需要的人員及設備材料如表1、表2。

管理人員 | 8人 | 安全員 | 4人 |

手風鑽工 | 40人 | 炮工 | 8人 |

裝載機工 | 4人 | 電工 | 2人 |

駕駛員 | 10人 | 挖掘機工 | 3人 |

修理工 | 8人 | 普工 | 10人 |

合計 | 97人 | ||

設備名稱 | 型號及規格 | 單位 | 數量 | 備註 |

自卸汽車 | 15噸(斯太爾) | 輛 | 13 | 運輸石碴 |

反鏟挖掘機 | 沃爾沃290B | 台 | 2 | 平碴 |

裝載機 | 3.0立方米 | 台 | 2 | 裝碴 |

手風鑽 | YT-28 | 台 | 40 | 鑽孔 |

自卸汽車 | 5噸 | 輛 | 2 | 運輸材料 |

平台車 | AMV-30/25 | 台 | 2 | 錨桿注裝及光爆孔裝藥 |

混凝土噴車 | 麥斯特MEYCO | 台 | 1 | 噴射混凝土 |

麥斯特注漿機 | DEGUNA 20T | 台 | 2 | 錨桿注裝 |

三臂鑿岩台車 | 353E | 台 | 1 | 錨桿造孔 |

鋼管 | 1.5時 | 噸 | 10 | 樣架搭設 |

質量控制

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的質量控制要求如下:

一、準備階段質量控制要求

1.生產性試驗

施工準備主要圍繞現場生產性試驗展開,在試驗之前,先確定施工方案,並編制生產性試驗措施,對生產性試驗進行技術安排。在試驗過程中的測量放樣、樣架搭設、鑽孔、裝藥結構質量控制方法與正常施工階段完全相同。爆破試驗後,要及時進行效果評價。

開挖試驗階段主要目標是驗證開挖方法、爆破參數及質量控制方法,所以對試驗結果進行總結評價是關鍵,如果一次試驗不成功,則應在前一次試驗的基礎上進一步總結改進後再次進行試驗。

2.開挖方案的確定

為保證斜岩台開挖質量,必須在進行廠房該層開挖方案確定的同時明確岩台開挖質量方案,保持岩台開挖與廠房該層開挖的總體協調性。

二、施工階段質量控制工作要求

1.技術交底

交底範圍應涉及與施工有關的各個單位,參加人員要求涉及所有施工管理人員及鑽孔爆破作業人員;

交底以技術部門為主體,質量管理部門配合,主要以技術方法、技術重點、質量控制措施為重點進行交底,作業隊現場管理人員及主要作業人員應徹底明確,現場管理人員對於技術交底過程中產生的疑問應向交底主體及時澄清;

在正常施工過程中,現場技術員在交接班時必須相互進行技術交底,在開孔前,現場技術員應及時向施工作業人員進行爆破設計交底。

2.測量放樣質量要求

測量放樣時機、放樣內容首先要滿足現場鑽孔作業的要求;

測量放樣在定位架搭設前進行,放樣內容包括定位架定位點、所有周邊孔開孔點;

測量放樣過程中,技術人員及現場管理人員必須同時在場,與測量人員配合完成放樣工作。放樣完成後,測量人員必須向現場技術人員進行交底;

測量放樣記錄要清晰準確,參與放樣人員要在記錄上籤字,測量記錄要完整保存。

3.光爆孔鑽孔樣架搭設與拆除質量要求

光爆孔樣架搭設包括豎直孔鑽孔樣架及岩台斜面鑽孔樣架搭設;

樣架搭設結構以批准的結構圖為準,根據實際情況可增加連線桿,但不能減少連線桿,位置以測量所放的樣架搭設控制點為基準,要求位置準確,結構穩定性足以承受鑽孔作業過程中鑽機的衝擊力,確保鑽孔過程中的正確導向;

對於岩台斜面鑽孔定位樣架搭設尤其要考慮鑽孔過程中樣架受力的特殊性,減小造孔的誤差;

周邊孔每一個鑽孔位置都必須安裝導向管及對中導向裝置;

樣架的搭設與拆除須分單元段進行,樣架拆除時防止影響其他相鄰部位的造孔質量。

4.樣架的覆核與驗收質量要求

搭設完成的樣架在正式投入使用前必須進行驗收,驗收時必須由測量隊對樣架搭設的位置準確性進行覆核,符合要求的樣架測量隊提供樣架校核數據給現場當班技術人員;

在測量隊對定位樣架位置覆核合格的基礎上,岩壁吊車梁工作小組當班技術員同時要對定位樣架的結構及固定情況進行檢查。

5.光爆孔鑽孔質量要求

為保證周邊光爆孔造孔質量,光爆孔應採用逐漸加長鑽桿的方法造孔,從而保證鑽工在鑽孔過程中始終處於最佳作業位置;

周邊孔的鑽孔質量主要控制孔深偏差、孔向偏差及孔距偏差。光爆孔的鑽孔深度是保證孔底位置達到設計要求的惟一途徑,造孔過程中必須有統一的孔深控制裝置;

鑽孔完成後,鑽工要先進行自檢,並及時做好孔口保護工作,防止裝藥前堵孔。

6.光爆孔驗孔要求

光爆孔的鑽孔驗收應在正式裝藥前進行,驗孔由當班技術員與專職質檢人員共同完成,嚴格執行“三檢制”和“聯檢制”,驗收工作必須通知現場監理,驗收時現場帶班人員必須在場;

光爆孔的驗孔主要檢查孔深、孔向(鑽孔角度)、孔距三項指標,必須對每一個孔進行檢查,同時要逐一做出記錄;

孔深檢查要以控制孔底的絕對位置為準,檢查時採用在孔外設定基準線的方法進行。孔向採用地質羅盤及測量進行逐孔檢測,豎直孔量垂直角度,斜面光爆孔量傾角。孔距採用鋼捲尺檢查。

7.光爆孔裝藥結構、聯網質量要求

光爆孔的裝藥結構以技術措施規定及現場地質實際情況進行爆破設計作為施工依據,裝藥一律採用竹片間隔綁紮的形式進行;

裝藥結構要檢查每孔的總裝入量,每節藥卷的重量、間距及綁紮的牢固程度,以防在裝藥時操作不慎造成藥卷集中;

裝藥封堵長度及聯網結構應符合技術措施及爆破設計要求;

經爆破聯網驗收後的爆破部位由三檢人員會同現場監理工程師簽字同意後才能實施爆破。

8.爆破後的效果檢查、收集數據資料

每次爆破後現場技術人員、專職質檢人員必須及時到現場檢查爆破效果,收集相關數據,每排炮所需收集的數據為開挖質量標準所規定的各項指標,並做好詳細記錄。

數據收集後,要及時與質量標準相比較,得出評價結論及改進方法。

9.開挖斷面檢查的要求

開挖斷面的測量檢查成果是評價開挖面超欠挖控制情況的惟一依據,斷面測量要在開挖後16小時完成,並向岩壁吊車梁作業隊、質量管理部及其他要求提供開挖斷面的對象提供成果;

斷面測量工作除按測量規範規定的間距進行外,特殊部位(目測判斷有超欠挖部位)要加密測量;測量成果要經過二人以上覆核,保證準確無誤。

10.開挖成果的總體分析、評價要求

正常情況下開挖過程的數據分析與評價工作由作業隊及質量管理部門進行;

數據分析的依據是開挖過程中所收集的爆破參數資料、爆破效果資料、測量斷面資料;

爆破參數分析要求在每排炮後進行,爆破效果分析可在每排炮後或收集了充分的數據後進行;

數據分析的方法可採用對比法、統計圖法等;數據分析後必須得出分析結論,即對開挖過程技術措施、質量控制方法得出評價;

異常情況下必須及時進行數據分析評價,分析評價主體必要時要向上級管理層擴展,即請項目部總工、監理部領導及其他方面領導參與。

11.信息反饋工作

岩壁吊車梁開挖以開挖作業隊為作業主體,技術部門、測量隊及質量管理部門對保證開挖質量是一組強有力的支持,這幾部分是岩壁吊車梁開挖質量控制及信息溝通反饋的核心,日常大量的質量控制協作管理工作要在這一核心中完成。同時這一核心又要及時向岩壁吊車梁開挖領導小組、監理單位及其他人關單位反饋岩開挖信息,並接受領導與支持。

12.持續改進工作

開挖過程必須堅持持續改進的質量管理原則。持續改進要從以下幾方面入手:

善於利用上述數據收集及分析中所獲得的可靠信息,找準改進的切入點;

技術改進工作應覆蓋岩壁吊車梁開挖作業的所有工序、貫穿岩壁吊車梁施工的始終,各個環節都要立足該環節的工作內容;

持續改進的關鍵是造孔工藝不斷完善及爆破參數的最佳化,實行個性化裝藥;

持續改進的最終目標是不斷創造樣板工程、精品工程,在施工工藝及質量管理方法上不斷創新。

安全措施

採用《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.所有進入地下洞室工地的人員,必須按規定佩帶安全防護用品,遵章守紀,聽從指揮;施工隊必須認真組織開展班前會和預知危險活動,要對當班作業環節可能出現的危險情況加強防範。

2.洞室施工放炮由取得“爆破員證”的爆破工擔任,嚴格防護距離和爆破警戒;在總公司規定的四個爆破時段內,撤離施工人員和設備,由安全部現場安全員聯繫爆破指揮所,經指揮所同意後由炮工負責採用火雷管引爆;爆破後啟動通風設備進行通風,保證在放炮後的規定時間內將有害氣體濃度降到允許範圍內,才能進行安全處理和灑水降塵。

3.用反鏟(輔與人工)清除掌子面及邊頂拱上殘留的危石及碎塊,保證進入人員和設備的安全。出完渣施工平台就位後人工利用撬棍再次進行安全檢查及處理;在施工過程中,經常檢查已開挖洞段的圍岩穩定情況,清撬可能坍落的鬆動岩塊。

4.為保證岩壁吊車梁岩台成型,岩台梯形體開挖前先對岩台上、下直牆進行系統支護,遇不良地質段根據現場地質情況增加隨機錨桿支護,並對岩壁吊車梁斜台下邊緣岩體進行加固處理。

5.對爆破質點振動進行監測,在岩壁吊車梁保護層開挖時進行2次岩壁吊車梁開挖時進行2次;對圍岩收斂變形也隨機布置監測點進行觀測,時刻掌握圍岩變化。

6.在洞室施工中配備有害氣體監、報警裝置和安全防護用具,如防爆燈、防毒面具、報警器等,一旦發現毒氣,立即停止工作並疏散人員。配備足夠的通風設備,搞好洞內通風,保證洞內施工時的能見度,避免機械事故和人員傷亡事故的發生,並防止有害氣體對人體的傷害。

7.洞內施工所用的動力線路和照明線路,必須使用電纜線,必須架設到一定的高度,線路要架設整齊,設定於洞內的配電系統和布置閘刀、開關的部位,必須要醒目的安全警示牌洞內必須使用漏電保護裝置,保證一線一閘;36伏以上的電氣設備和由於絕緣損壞可能帶有危險電壓的金屬外殼、構架等,必須有保護接地。

8.機動車輛必須執行公安部制定的交通規則,嚴禁無證駕駛和酒後駕駛;各類進洞車輛必須處於完好狀態,制動有效,嚴禁人料混載;自卸汽車、起重吊車、裝載機、機動翻斗車除駕駛室處不準超員,裝渣時應將車輛停穩並制動;運輸車運輸應文明行駛,不搶道、不違章,隧洞內行駛速度不能超過5千米/小時,施工區內行駛速度不能超過20千米/小時。

環保措施

根據《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的特點和工程的施工環境,嚴格遵守招標檔案中提出的有關環境保護的要求,嚴格遵守《中華人民共和國環境保護法》、《中華人民共和國水污染防治法》、《中華人民共和國大氣污染防治法》、《中華人民共和國噪聲污染防治法》、《中華人民共和國水土保持法》等一系列有關環境保護和水土保持法律、法規和規章,做好施工區和生活營地的環境保護工作,堅持以防為主、防治結合、綜合治理、化害為利”的原則。依據法規和《職業健康安全和環境管理》GB/T 24001:1996標準,建立環境保護管理體系並運行,環境管理的戰略方針是“環境保護,營造綠色的天地”。

一、廢水的處理

洞內生產廢水含泥量高,污染物主要為懸浮物,基本不含毒理學指標。各作業面的生產廢水通過臨時排水溝匯集到集水池,用水泵抽排,通過污水管排放至洞外污水沉澱池。處理達標後排放,沉渣定期清挖,統一運至棄渣場。

二、廢氣污染控制

1.鑽孔作業時,大型鑽孔設備必須配備除塵裝置、洞室等部位使用小型鑽機採用濕式鑽孔作業。

2.開挖作業時,對岩渣灑水除塵,防止或減少粉塵對空氣的污染。

3.加強洞內通風,採用軸流風機強制通風和通風豎井通風結合的方式,降低洞內有害氣體濃度。做好有害氣體的檢測,防止中毒。

4.洞內的設備儘可能採用電動設備,減少柴油汽油燃燒產生廢氣污染。對必須使用的柴油、汽油設備,儘量採用進口的、先進環保型設備。

5.汽車、設備排放的氣體經常檢測,排放的氣體必須達標,才能投入使用。否則必須檢修或停用。

三、施工棄渣

所有施工棄渣嚴格按招標檔案指定場地和堆存方式棄存。棄渣場統一規劃,提前建設,設定排水、攔渣設施,確保下遊河道、水庫及耕地不受施工污染。

四、噪聲防治措施

1.選用低噪聲設備,加強機械設備的維護和保養,降低施工噪聲對施工人員和附近居民區的影響。

2.對供風站、鑽機等噪聲大的設備,採取消聲隔聲措施,使噪聲降至允許標準,或按監理工程師指示控制噪聲時段和範圍,對工作人員進行噪聲防護(戴耳塞等),防止噪聲危害。

3.進入生活營地和其他非施工作業區的車輛不使用高音和怪音喇叭,儘量減少鳴笛次數,以燈光代替喇叭。

效益分析

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的效益分析如下:

1.通過增加岩台保護層分序、採用樣架進行周邊孔控制、對不同岩石、部位採用“個性化裝藥”等方法,整體岩台成型完整,爆破半孔率達到98%,平均超挖控制6厘米以內,有效控制了質點爆破震動速度、減小了邊牆變形,保證了高邊牆圍岩的安全穩定;同時也為以後地下廠房高邊牆岩台施工提供了技術指標和新的技術方法,形成社會效益。

2.與同類岩台開挖工法相比,由於通過精確控制,減小超超挖量,減少岩錨梁混凝土施工時混凝土的超填量和處理欠挖的時間和費用,降低了消耗,節省了時間,形成了較好的經濟效益。

3.由於岩台開挖採用了雙向光爆工工藝,可保證不同區段岩台平行施工,加快的施工進度。

4.在造孔中採用了標準化樣架導向技術,減少了人為因素影響,保證了施工質量的穩定性。

套用實例

《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》的套用實例如下:

- 實例1:龍灘地下電站岩壁吊車梁開挖

龍灘地下電站岩壁吊車梁岩性以新鮮砂岩為主或為砂岩、泥板岩互層,岩石強度高,90%以上屬質量較好和質量中等的Ⅱ、Ⅲ類岩體,主廠房開挖高度為77.6米,長度為398.9米,上拐點以上寬度為30.7米,下拐點以下寬度為28.9米。根據主廠房分層高度,岩檯布置在主廠房Ⅱ層上下游邊牆,上拐點高程為EL245.14,下拐點高程為EL243.75;岩台高為1.39米,寬為0.9米,斜面長1.66米,傾角為57°。

岩壁吊車梁開挖結合主廠房Ⅱ層首先進行中部梯段拉槽開挖(寬度為18.9米),上下游兩側各預留5.9米寬保護層進行岩台開挖。岩台前期開挖採用三臂鑿岩台車沿設計輪廓線造水平孔一次成型開挖,但由於造孔過程中台車臂無法靠近岩面,造孔質量不易控制,開挖成型的岩面平整度不太理想。後期經過對方案最佳化調整,將岩台分3區垂直開挖,①區開挖採用手風鑽垂直向下進行,邊牆結構線採用手風鑽進行預裂;②區開挖採用手風鑽垂直向下進行,周邊結構線進行光面爆破,在進行②區造孔過程中將③區上拐點以上部位(50厘米高)的光爆孔一起造完,在進行②區爆破前採用PVC管進行全孔保護,③區斜面孔採用手風鑽進行造孔,斜面孔與上拐點以上的垂直孔一一對應,斜面孔孔深採用拉線控制,當斜面孔造完後將垂直孔和斜面孔同時裝藥,進行雙向光面爆破成型。

岩台開挖採用雙向光面爆破技術後,開挖平整度控制較好,半孔率達到85%以上,平均超欠挖控制在10厘米以內。

- 實例2:小灣地下電站岩壁吊車梁開挖

小灣地下電站岩壁吊車梁岩性為MⅣ-1層黑雲花崗片麻岩夾薄層透鏡狀片岩,新鮮完整的片麻岩、片岩均屬堅硬岩石,Ⅳ級結構面發育,部分地段發育有隨機中緩傾角節理,延伸一般較短。主廠房開挖高度為79.88米,長度為298.1米,上拐點以上寬度為30.6米,下拐點以下寬度為28米。根據主廠房分層高度,岩檯布置在主廠房Ⅲ層上下游邊牆,上拐點高程為EL1011.5,下拐點高程為EL1009.2;岩台高為2.3米,寬為1.3米,斜面長2.64米,傾角為61°。

岩壁吊車梁開挖結合主廠房Ⅲ層首先進行中部梯段拉槽開挖(寬度為20米),並預留5.3米保護層,中部拉槽開挖採用潛孔鑽垂直鑽孔,中部拉槽超前兩側保護層開挖約30~50米。保護層開挖採用手風鑽分3區垂直向下光爆開挖,按①區光爆→②區光爆→③區光爆的順序進行,在進行①區光爆前先將③區垂直光爆孔造孔完成,③區垂直光爆超前於①區光爆10米左右距離,在③區垂直光爆孔內插入Φ40PVC管進行全孔保護。岩台③區開挖爆破前,在岩台下拐點以下30厘米位置布設一排水平系統錨桿對下拐點進行加強處理(Φ25毫米@1.0米、L=4.5米、外露10厘米)。斜面孔造孔時採用1.5寸鋼管架設樣架造孔。當③區斜面孔造完後將垂直孔和斜面孔同時裝藥,進行雙向光面爆破成型。

開挖成型岩台平整度控制較好,半孔率達到90%以上,平均超挖控制在10厘米以內。

- 實例3:三峽地下廠房岩壁吊車梁開挖

三峽地下電站位於微新岩體中,岩石堅硬完整性較好,岩石主要為前震旦系閃雲斜長花崗岩和閃長岩包裹體,岩體中尚有花崗岩脈和偉晶岩脈。主廠房開挖高度為87.3米,長度為311.3米,上拐點以上寬度為32.6米,下拐點以下寬度為31米。根據主廠房分層高度,岩檯布置在主廠房Ⅱ層上下游邊牆,上拐點高程為EL88.30,下拐點高程為86.80;岩台高為1.5米,寬為0.8米,斜面長1.7米,傾角為62°。

岩壁吊車梁開挖前先進行了4次科學試驗,以驗證施工程式及施工工藝,岩壁吊車梁開挖結合主廠房Ⅱ層首先進行中部梯段拉槽開挖(寬度為25米),並預留3米保護層(岩壁吊車梁岩以上為3.8米)中部拉槽開挖採用潛孔鑽垂直鑽孔,中部拉槽超前兩側保護層開挖約30~50米保護層開挖採用手風鑽分4序進行,按照①區垂直光爆→②區垂直光爆→③區垂直光爆→④區垂直、斜面雙向光爆的順序進行開挖。④區斜面孔爆破前對不良地質段採用Φ25L=3米@75厘米鎖口錨桿、焊接∟50毫米×50毫米×3毫米角鋼、C30鋼纖維混凝土、隨機錨桿或掛鋼筋網等措施對下拐點進行加固所有垂直光爆孔及斜面光爆孔均採用鋼管搭設樣架嚴格控制孔位、孔深,並設定導向鋼管及夾片控制孔向。

岩壁吊車梁開挖成形質量好,平整度高,岩壁吊車梁岩台平均超挖值≤6厘米,半孔率≥98%,平整度≤6厘米。

榮譽表彰

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《岩壁吊車梁岩台(雙向控爆法)開挖施工工法》被評定為2005-2006年度國家一級工法。