專利背景

在小型

渦輪發動機研製過程中,通過渦輪部件試驗獲得渦輪部件的真實特性,對於發動機總體性能的評估具有重要作用。虛擬試驗技術作為數位化的試驗技術,集成仿真技術、

計算機技術、網路信息技術、試驗技術等於一身,被認為是提高武器系統或產品研製水平,增強創新力和競爭力的有效技術手段。

中國國外虛擬試驗技術在上個世紀八十年代開始興起,在國防領域尖端的武器系統研製之中套用較多,但在小型發動機虛擬試驗方面還未進行任何有效的研究。

發明內容

專利目的

《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》提出了一種小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法。

技術方案

《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》一方面提出了一種小型渦輪發動機渦輪氣動性能虛擬試驗系統,包括三維造型模組、流體動力學建模模組、組裝模組、三維計算模組、後處理模組、試驗報告及評估報告生成模組、資料庫管理模組和用戶管理模組,所述三維造型模組用於採用具有參數化建模功能的UG模組建立試驗器渦殼三維模型和試驗件三維模型,其中,所述參數化建模為對渦殼、試驗件的幾何結構運用幾個結構參數進行的描述;所述流體動力學建模模組用於根據三維造型模組生成的渦殼三維模型和試驗件三維模型採用CFD軟體(IcemCFD或TurboGrid)進行流體動力學模型的建立,以生成渦殼流體動力學模型和試驗件流體動力學模型;所述組裝模組用於對流體動力學建模模組生成的渦殼流體動力學模型和試驗件流體動力學模型按照實際的物理狀態進行組裝,以生成可用於氣動性能試驗的計算模型;所述三維計算模組用於根據設定的試驗工況和試驗工質結合所述組裝模組生成的用於氣動性能試驗的計算模型進行試驗仿真,並在計算之前,在關鍵截面設定監控點信息,該信息主要包括監控點的位置及監控參數,如壓力、溫度等;所述後處理模組用於根據試驗結果進行後處理分析,以獲得各個流面的參數分布及渦輪三維特性數據;所述試驗報告及評估報告生成模組用於根據試驗結果及試驗情況進行總計,並完成試驗報告及試驗平台評估報告;所述資料庫管理模組用於對數據進行管理,對虛擬試驗的試驗模型、試驗工況參數、試驗結果數據、特性曲線、參數分布圖形進行存儲管理,並為用戶提供檢索,查詢和統計以及分析評估,其中,所述試驗模型包括渦殼三維模型、試驗件三維模型、渦殼流體動力學模型和試驗件流體動力學模型;所述用戶管理模組用於對用戶實行許可權管理,以使不同許可權人員對虛擬試驗任務書、虛擬試驗方案、虛擬試驗模組有不同的訪問、修改許可權。

《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》還提出了一種採用如上所述的小型渦輪發動機渦輪氣動性能虛擬試驗系統進行試驗的方法,包括以下步驟:製作渦殼以生成渦殼三維模型和渦殼流體動力學模型;製作試驗件以生成試驗件三維模型和試驗件流體動力學模型;對所述渦殼流體動力學模型和所述試驗件流體動力學模型進行拼接以生成可用於氣動性能試驗的計算模型,並根據設定的試驗工況和試驗工質進行全通道試驗。

改善效果

《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》實施例的小型渦輪發動機渦輪氣動性能虛擬試驗系統能夠部分地取代渦輪實物試驗,縮短渦輪試驗周期,降低試驗風險和實際試驗的費用。此外,該發明實施例的小型渦輪發動機渦輪氣動性能虛擬試驗系統還能夠對渦輪的氣動性能進行分析和評估,指導渦輪的設計。該發明實施例對於實現發動機從“傳統型設計”到“預測型設計”的轉變有著重要的促進作用。

《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》附加的方面和優點將在下面的描述中部分給出,部分將從下面的描述中變得明顯,或通過該發明的實踐了解到。

附圖說明

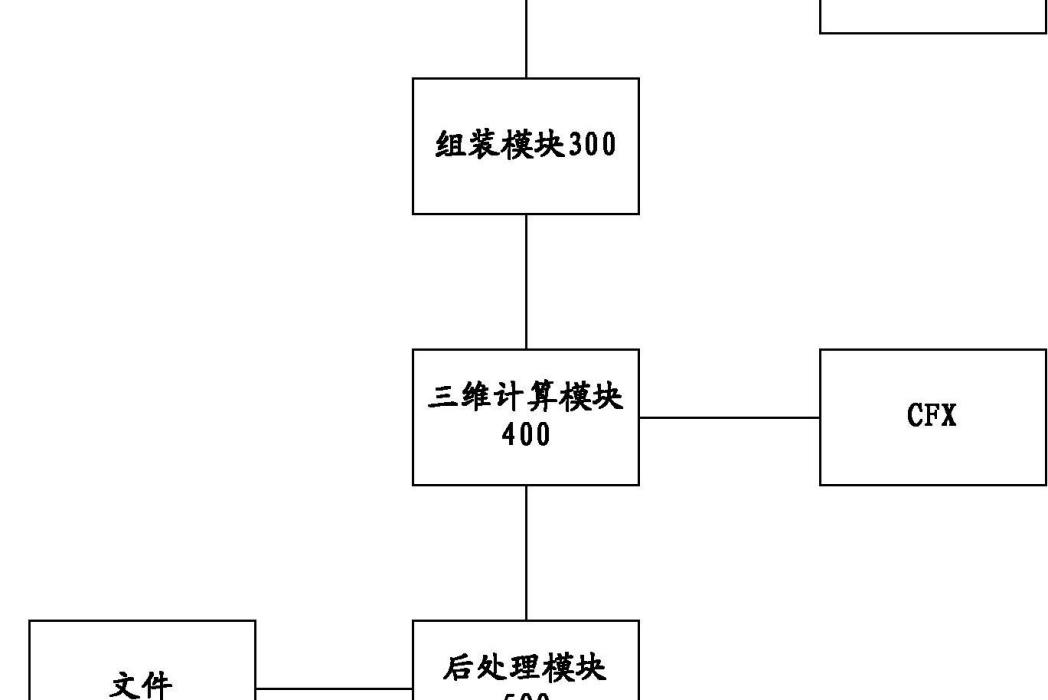

圖1為《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》實施例的小型渦輪發動機渦輪氣動性能虛擬試驗系統結構圖;

圖2為該發明實施例的虛擬試驗方法流程圖;

圖3為該發明實施例的渦殼製作流程圖;

圖4為該發明實施例的試驗件製作流程圖;

圖5為該發明實施例的全通道試驗流程圖;

圖6為該發明實施例的製作試驗大綱子流程示意圖。

技術領域

《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》涉及發動機製造及設計技術領域,特別涉及一種小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法。

權利要求

1.一種小型渦輪發動機渦輪氣動性能虛擬試驗系統,其特徵在於,包括三維造型模組、流體動力學建模模組、組裝模組、三維計算模組、後處理模組、試驗報告及評估報告生成模組、資料庫管理模組和用戶管理模組,所述三維造型模組用於採用具有參數化建模功能的UG模組建立試驗器渦殼三維模型和試驗件三維模型,其中,所述參數化建模為對渦殼、試驗件的幾何結構運用幾個結構參數進行的描述;所述流體動力學建模模組用於根據三維造型模組生成的渦殼三維模型和試驗件三維模型採用

CFD軟體(Icem CFD或Turbo Grid)進行流體動力學模型的建立,以生成渦殼流體動力學模型和試驗件流體動力學模型;所述組裝模組用於對流體動力學建模模組生成的渦殼流體動力學模型和試驗件流體動力學模型按照實際的物理狀態進行組裝,以生成可用於氣動性能試驗的計算模型;所述三維計算模組用於根據設定的試驗工況和試驗工質結合所述組裝模組生成的用於氣動性能試驗的計算模型進行試驗仿真,並在計算之前,在關鍵截面設定監控點信息,該信息主要包括監控點的位置及監控參數,如壓力、溫度等;所述後處理模組用於根據試驗結果進行後處理分析,以獲得各個流面的參數分布及渦輪三維特性數據;所述試驗報告及評估報告生成模組用於根據試驗結果及試驗情況進行總結,並完成試驗報告及試驗平台評估報告;所述資料庫管理模組用於對數據進行管理,對虛擬試驗的試驗模型、試驗工況參數、試驗結果數據、特性曲線、參數分布圖形進行存儲管理,並為用戶提供檢索,查詢和統計以及分析評估,其中,所述試驗模型包括渦殼三維模型、試驗件三維模型、渦殼流體動力學模型和試驗件流體動力學模型;所述用戶管理模組用於對用戶實行許可權管理,以使不同許可權人員對虛擬試驗任務書、虛擬試驗方案、虛擬試驗模組有不同的訪問、修改許可權。

2.一種採用如權利要求1所述的小型渦輪發動機渦輪氣動性能虛擬試驗系統進行試驗的方法,其特徵在於,包括以下步驟:製作渦殼以生成渦殼三維模型和渦殼流體動力學模型;製作試驗件以生成試驗件三維模型和試驗件流體動力學模型;對所述渦殼流體動力學模型和所述試驗件流體動力學模型進行拼接以生成可用於氣動性能試驗的計算模型,並根據設定的試驗工況和試驗工質進行全通道試驗。

實施方式

《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》實施例的小型渦輪發動機渦輪氣動性能虛擬試驗系統通過搭建網路化的虛擬平台實現,以對小型渦輪發動機渦輪部件的氣動性能進行虛擬試驗,從而短渦輪試驗周期,降低試驗風險和實際試驗的費用。如圖1所示,為該發明實施例的小型渦輪發動機渦輪氣動性能虛擬試驗系統結構圖。該小型渦輪發動機渦輪氣動性能虛擬試驗系統包括三維造型模組100、流體動力學建模模組200、組裝模組300、三維計算模組400、後處理模組500、試驗報告及評估報告生成模組600、資料庫管理模組700、用戶管理模組800。

其中,三維造型模組100主要採用具有參數化建模功能的UG模組(Unigraphics NX)進行試驗器渦殼三維模型和試驗件三維模型的建立。在《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》的實施例之中,參數化建模即對渦殼、試驗件的幾何結構運用幾個結構參數進行描述,如長度、寬度、厚度或直徑、半徑等。當該渦殼、試驗件的結構大小發生變化時,只需修改描述該渦殼、試驗件的參數值而不需要修改模型本身。

其中,流體動力學建模模組200根據三維造型模組100生成的渦殼三維模型和試驗件三維模型採用CFD軟體(IcemCFD和Turbo Grid軟體)進行流體動力學模型的建立,以生成渦殼流體動力學模型和試驗件流體動力學模型。

其中,組裝模組300用於對流體動力學建模模組200生成的渦殼流體動力學模型和試驗件流體動力學模型進行組裝,生成可用於氣動性能試驗的計算模型。具體地,將可用於氣動性能試驗的渦殼計算模型與試驗件計算模型按照其實際的物理狀態進行拼接,使其變為一個可用於計算的完整模型。

根據試驗任務書設定試驗工況、試驗工質。三維計算模組400根據設定的試驗工況和試驗工質結合組裝模組300生成的用於氣動性能試驗的計算模型進行試驗仿真。在試驗過程之中還可監控關鍵截面的參數變化。在計算之前,在關鍵截面設定監控點信息,該信息主要包括監控點的位置(三維坐標值)及監控參數,如壓力、溫度等。

後處理模組500根據試驗結果進行後處理分析,以獲得各個流面的參數分布及渦輪三維特性數據,並將試驗結果與渦輪實物試驗數據進行對比,獲得兩者之間的關係,例如獲得渦輪特性參數如效率、功率、流量等參數的差異。在《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》的實施例之中,後處理分析包括對各流面(S1流面、S2流面、S3流面)的各參數(總溫、總壓、靜溫、靜壓、速度、

馬赫數等)分布的分析、各關鍵截面(葉片排進出口截面等)參數的分析、葉片損失係數、流線分布等。

試驗報告及評估報告生成模組600用於根據試驗結果及試驗情況進行總結,並完成試驗報告及試驗平台評估報告。

《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》實施例的小型渦輪發動機渦輪氣動性能虛擬試驗系統具有資料庫管理功能,可通過資料庫管理模組700對虛擬試驗的試驗模型、試驗工況參數、試驗結果數據、特性曲線、參數分布圖形等信息進行存儲管理,並為用戶提供檢索,查詢和統計以及分析評估的功能。

用戶管理模組800用於對用戶實行許可權管理,以使不同許可權人員對虛擬試驗任務書、虛擬試驗方案、虛擬試驗模組有不同的訪問、修改許可權。該系統之中用戶許可權共分為三類:系統管理員、試驗者或設計者、瀏覽者。其中,不同許可權人員對虛擬試驗任務書、虛擬試驗方案和虛擬試驗模組有不同的訪問,修改許可權。在用戶登錄進入小型渦輪發動機渦輪氣動性能虛擬試驗系統之後,系統根據預設的該用戶的許可權確定該用戶可進行的操作範圍,從而保證了資料庫數據的保密、可靠和一致。

如圖2所示,為《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》實施例的虛擬試驗方法流程圖,該方法基於上述的小型渦輪發動機渦輪氣動性能虛擬試驗系統。該方法包括以下步驟:

步驟S201,製作渦殼,生成渦殼三維模型和渦殼流體動力學模型。其中,渦殼包括六個部件,分別是進口1(jk1)、進口2(jk2)、前盆(qp)、後盆(hp)、出口1(ck1),出口2(ck2)。渦殼的製作過程是首先製作六個部件,然後合併六個部件生成渦殼。六個部件的製作過程是首先UG創建幾何檔案,生成渦殼三維模型,然後由Icem生成渦殼六個部件的流體動力學模型,最後由CFX合併六個部件的流體動力學模型,生成渦殼流體動力學模型。如圖3所示,為《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》實施例的渦殼製作流程圖。

步驟S202,製作試驗件,生成試驗件三維模型和試驗件流體動力學模型。試驗件的製作根據選用格線工具的不同提供兩種製作方式,IcemCFD方式和TurboGrid方式。

方式一、IcemCFD方式:

首先由專門的設計軟體創建靜葉和動葉的點檔案,然後由UG軟體創建三維模型,再由IcemCFD創建靜葉和動葉的流體動力學模型,最後由CFX合併靜葉和動葉的流體動力學模型,生成試驗件流體動力學模型。

方式二、TurboGrid方式:

首先由專門的設計軟體創建靜葉和動葉的點檔案,然後由UG軟體創建三維模型,再由TurboGrid創建靜葉和動葉的流體動力學模型,最後由CFX合併靜葉和動葉的流體動力學模型,生成試驗件流體動力學模型。。

如圖4所示,為《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》實施例的試驗件製作流程圖。

需要說明的是在《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》實施例之中,步驟S201和S202之間沒有順序關係。

步驟S203,進行全通道試驗。首先合併渦殼流體動力學模型和試驗件流體動力學模型,然後通過設定工況參數和工質參數在合併後的渦殼和試驗件上開始試驗,試驗後進行後處理分析,並生成試驗報告。如圖5所示,為該發明實施例的全通道試驗流程圖。如圖6所示,為該發明實施例的製作試驗大綱子流程示意圖。

榮譽表彰

2016年12月7日,《小型渦輪發動機渦輪氣動性能虛擬試驗系統及試驗方法》獲得第十八屆中國專利優秀獎。