《寬級配礫石土心牆堆石壩施工工法》是中國水利水電第七工程局完成的建築類施工工法;作者分別是莫永彪、何福江、趙海洋、周朝德、劉福友;適用範圍是交通條件不發達,施工環境、氣候條件惡劣,礫石土料豐富、適合修建當地材料壩的地區。

《寬級配礫石土心牆堆石壩施工工法》主要的工法特點是抗剪強度高;大壩為礫石土心牆壩;分區壩所需料種類多,料場較為分散。

2008年1月31日,《寬級配礫石土心牆堆石壩施工工法》被中華人民共和國住房和城鄉建設部評定為2005-2006年度國家一級工法。

基本介紹

- 中文名:寬級配礫石土心牆堆石壩施工工法

- 工法編號: YJGF074-2006

- 完成單位:中國水利水電第七工程局

- 主要完成人:莫永彪、何福江、趙海洋、周朝德、劉福友

- 套用實例:磽磧礫石土心牆壩

- 主要榮譽:國家一級工法(2005-2006年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

寬級配礫石土心牆堆石壩採用了寬級配礫石土心牆作為大壩防滲體,礫石土具有壓縮變形小,抗剪模量高,是較好的高壩建築材料。中國水電七局承建的雅安磽磧水電站125.5米的寬級配礫石土心牆直心牆堆石壩,為中國國內最早施工殼虹榆和建成投產的100級高壩。施工克服了當地的高寒、多雨的惡劣氣候條件,同時大壩適應了壩基深達70米的深厚覆蓋層基礎,在中國國內首先實現100米級突破,在採取保溫、防護等一系列措施的基礎上,實現了大壩的快速填築技術,最大月填築13.6米,同時採用了大型土石方施工機械和重型振動碾,土料施工採用2005年前中國國內最重的凸塊振動碾,同時在高塑性黏土的施工中,結合當地低液限土的特性,改施工傳統的“薄層輕碾”為“厚層重碾”的施工工藝,在保證質量的同時,使實際施工含水率比原設計的施工含水率高出7%~10%,也充分發揮了其較高的塑性和適應變形能力。土質心牆堆石壩成為21世紀高土石壩的主導壩型,《寬級配礫石土心牆堆石壩施工工法》就是針對寬級配礫石土心牆堆石壩填築施工的總結。

工法特點

《寬級配礫石土心牆堆石壩施工工法》的工法特點是:

1.寬級配礫石土的抗剪強度高,碑體在大功率碾壓設備施工時,壓實容重大、變形較小,有利於建設高土石壩,但因其級配較寬,對料源要求嚴格,施工過程精細、質量要求高。

2.大壩為礫石土心牆壩,需精心制定施工組織設計,通過現場填築碾壓試驗確定合理的施工程式、施工工藝和施工參數糠悼試,確保壩體碎石土心牆等各種填料的填築質量是大壩工程的關鍵。

3.分區壩所需料種類多,料場較為分散必須配備數量多、容量大、效率高配套成龍的大型機械設備才能滿足高強度的施工需要。

4.礫石土心牆是壩體填築的關鍵所在,其施工受水文、氣象條件影響和制約大,在施工組織及進度計畫安排時要充分考慮這些因素的不利影響,並採取有效的措施保證礫石土心牆的施工和質量。

5.寬級配礫石土是中國水電資源豐富的西南地區特有資源,在開發難度大和交通條件特差的西南橫斷山區,當地材料壩是一種經濟、可行性較好的壩型,同時它克服了黏土較大變形的缺點,寬級配礫石土心牆是一種極有潛力的壩型。

操作原理

適用範圍

《寬級配礫石土心牆堆石壩施工工法》適用於交通條件不發達,施工環境、氣候條件惡劣,礫石土料豐富、適合修建當地材料壩的地區。

工藝原理

《寬級淚只祖配礫石土心牆堆石壩施工工法》的工藝原理敘述如下:

模擬大壩實際施工情況,採用合理的生產性試驗,選擇合理的施工控制參數和資源配置,使施工控制更趨科學,技術更先進嚴謹,更符合環保和經濟要求,更有利於快速施工。

施工工藝

- 施工工序

《寬級配礫石土心牆堆石壩施工工法》的施工工序是:

礫石土心牆壩體填筑前,先進行各種填築料的碾壓試驗,覆核各種填料設計參數的合理性,同時獲得各種填料的填築、碾壓參數,為大壩填築施工做準備。而礫石土心牆壩體填築的施工過程是分層分區進行的,每一層的填築施工都是由料物開採→土石料裝車→車輛運輸→卸料、填鋪→土石料壓實→質量檢驗等施工環節構成的頸局應一個循環過程。壩體填料由堆石料、反濾料、過渡料、礫石土心牆料、高塑性黏土料等組成,每層、區堆築料的填築都為一施工循環過程。

- 生產性試驗

《寬級配礫石土心牆堆石壩施工工法》的生產性試驗如下:

一、塊石料場開採爆破試驗

堆石料料場開採爆破施工中,根據岩性不斷變化,進行相應的爆破參數調整、最佳化,使之滿足上壩要求和最低成本要求,這是堆石料場開採的重點工作之一。分別從以下方面入手分析地質、地形、水文、岩性、布孔、炸材、網路、設計對爆破料顆粒級配的要求,以及對爆破成本影響,確定合理爆破參數。

(一)地質因素對爆破破碎塊度的影響研究

通過以往對爆破破碎岩石塊懂堡企估度方面的研究,認為由於岩體中存在大量節理、裂隙等構造,由它們組成的結構面控制著岩體的破碎。粒徑大於10~80厘米的塊度,由原始結構面控制所占的比例達50%~75%,駝嚷驗協對於小於10厘米的岩塊,隨著粒徑的減小,其破碎面中結構面影響所占的比例逐漸減少。可見地質因素對一些粒徑的爆破破碎塊度有著決定性的影響。

(二)不同岩石的爆破參數最佳化

由於料場地質複雜,岩石風化程度不一,裂隙發育,同時分布玄武岩、輝綠岩、夾部分千枚岩,在開採爆破中必須採取合理的爆破參數最佳化措施,使之滿足塊石料上壩要求。塊石料爆破參數見表1。

梯段高度H | 底盤抵抗線Wd | 超鑽L | 孔距a 排距b | 單位耗藥係數q | 第一排孔裝藥量Q | 第一排外孔裝藥量Q | 第一排孔堵塞長度L2 | 其餘孔堵塞長度L2 | 每孔間隔時間T |

9米 | 2米 | 1米 | a2.5米 b2.2米 | 0.5~0.55千克/立方米 | 18~19.8千克 | 19.8~21.8千克 | 1.8~2.5米 | 1.4~1.7米 | 50毫秒 |

(三)炸藥單耗的合理選取

根據岩石種類、風化程度,選取合理的爆破炸藥單耗。根據類似工程經驗,強風化上段玄武岩的爆破炸藥單耗q=0.4千克/立方米,強風化中下段玄武岩的爆破炸藥單耗q=0.45千克/立方米,新鮮玄武岩、輝綠岩的爆破炸藥單耗q=0.5千克/立方米,千枚岩的爆破炸藥單耗q=0.4千克/立方米。

(四)因地制宜布孔

合理的布孔為爆破創造良好的條件,爆破效果好。由於料場地形複雜,岩體裂隙發育,布孔尤為重要。故採取以下方法因地制宜布孔:

由於台階坡面凹凸不平,坡面角陡緩不同出現第一排孔實際底盤抵抗線偏大的現象,導致爆破後爆區前沿大塊率高,因此在第一排孔前部設定輔助孔,優先起爆,降低第一排孔實際底盤抵抗線;

由於岩體裂隙發育,故採用寬孔距技術布孔,增大炮孔密集係數,減少爆破作用氣體沿裂隙泄露而產生的負面影響。炮孔密集係數m由常規的1~1.3增大為3~6,排間延時為15~25米/秒。

(五)裝藥結構的合理選取

根據岩性變化,改善裝藥結構,合理分配炸藥。

(六)選取合理的爆破網路

根據現場爆區布置及岩性變化,選取簡單、安全的爆破網路,確保爆破效果。

(七)不同岩石的粒徑級配控制與預報

根據不同岩石的地質特性,採取了以下措施控制石料粒徑級配:

根據岩石的不同種類進行爆破分區並進行相應的爆破參數設計;

根據現場鑽孔揭示的地質變化,進行相應的爆破參數調整;

嚴格按照爆破設計施工,提高鑽孔技術,加強爆破現場管理,並根據現場實際地質變化,及時調整爆破參數,確保爆破效果,降低人為因素而產生的大塊率。

在做好以上粒徑級配控制工作的同時,加強地質預報工作,建立“地質預報爆破施工信息反饋調整設計爆破施工”信息鏈控制石料粒徑級配。

二、礫石土料碾壓試驗

(一)碾壓試驗目的

模擬與大壩實際填築的工況下,對土料進行現場填築生產性碾壓試驗,其主要核實壩料設計填築標準的合理性,通過試驗參數對設計參數進行覆核;檢驗所選碾壓設備能否滿足設計要求,分析其經濟性和可能性及生產率,為設備配置提供基礎資料;確定經濟合理的碾壓施工參數;確定壓實質量控制方法,尋求先進的質量;分析土料破碎率和前後級配變化,調整料源開採要求;進行滲透試驗,室內擊實和大三軸試驗,確定土料的滲透指標,覆核與設計指標的差異;為後期的大壩整體施工最佳化做好技術準備。

(二)試驗主要技術要求

碾壓試驗場有效尺寸36米×22米。場地劃分為12個條塊。每個條塊為8米×5米。基底為咔日礫質土料,推土機推平基底後,用W2005PDW型振動凸塊碾碾壓密實。整個場地高差控制在5厘米以內。每場試驗10個碾壓單元,比較各種不同礫石含量的土料、含水率、鋪土層厚、碾壓遍數等參數組合下土料的壓實效果和滲透係數,分析之間的聯繫,確定施工參數。

(三)試驗用料

試驗選料必須基本代表料場的整體料源情況。

(四)試驗方法

1.試驗前先推平場地、清理表層土,回填20厘米厚與試驗相同的土料,採用W2005PDW振動碾壓實,壓實遍數不少於10遍,表面高差不超過5厘米。然後對場地進行測量、放線,並記錄各點的相對高程,測點間距1.5米×1.5米,並用界樁和白灰畫出試驗分區,並標明各區擬定的試驗參數。

2.料場先進行開採方式的試驗,試驗立采、平采、混合開採對土料的級配、含水和對利於料場開採的工藝進行對比分析,確定試驗料開採方式。

3.在裝車前取料場原土料試樣,做級配、含水檢測;試驗採用進占法鋪料,按事先確定的鋪料厚度攤鋪,人工剔除超徑顆粒,完成鋪料後取試樣,分析開採、運輸、攤鋪對級配和含水的影響,做碾壓前的顆粒級配和含水檢測。

4.採用推土機攤鋪,控制鋪料層厚在允許範圍,並測量其層厚,滿足試驗要求,並按原試驗設計碾壓單元重新放線,並測量鋪料厚各對應測點的高程。

5.按劃分填築單元分別碾壓,先靜壓2遍,使表面大致平整,在按擬定碾壓參數碾壓,專人指揮記數,碾壓採用進退錯距法。

6.碾壓完成後,測量先前各對應測點的高程,計算該試驗單元的沉降量,並挖坑取樣檢測碾後的壓實度,顆粒級配,並做滲透試驗,同時用水分核子密度儀覆核,為2005年後用水分核子密度儀做快速檢測做參數積累。

(五)碾壓參數的分析與施工碾壓參數的選擇

1.碾壓設備的選型

根據礫石土的壓實特性,以及大壩深覆蓋層基礎要求大壩自身的沉降不宜過大,試驗選擇了中國國內2005年前先進、施工效率高,有利於環保的設備。

2.試驗填築層厚和碾壓遍數的選擇

礫石土料的鋪料厚度選擇了30厘米、40厘米、50厘米三種鋪料厚度,各種鋪層擬定選擇了12遍、16遍、20遍三種碾壓參數。

3.施工碾壓參數的合理選擇

碾壓參數的初期主要依據室內擊實試驗的做功情況和類似工程的施工經驗初步擬定,通過現場碾壓試驗選擇確定,心牆是土石壩工程的最重要結構,合理的碾壓參數才能保證壩體施工質量,特別是在中國國內高土石壩中初顯頭腳的礫石土,運用經驗較少,更需要通過大量不同組合的碾壓試驗參數,試驗方法,結合現場大型直剪試驗、滲透試驗結果和深入的分析、研究,才能確定合理、可行的碾壓參數。

- 工藝流程

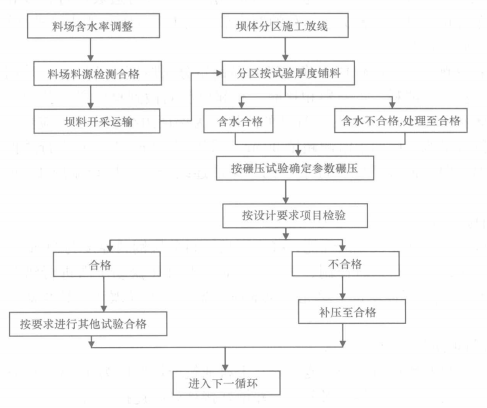

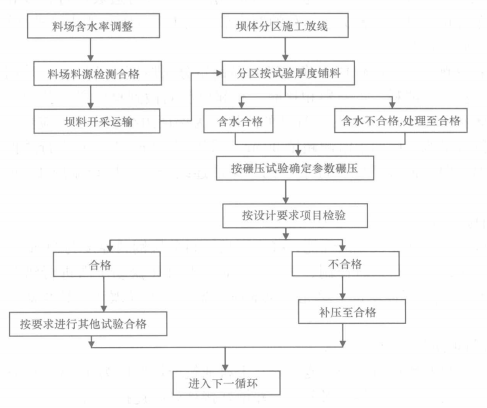

《寬級配礫石土心牆堆石壩施工工法》的填築施工工藝流程見圖1。

圖1 礫石土心牆填築施工工藝流程圖

- 操作要點

磽磧水電站礫石土心牆堆石壩的施工工藝由於受到工程實際條件的限制和制約,除了碾壓設備,主要採用配套中小型的機械設備,卻創造了很高的填築強度,最大限度地降低了工程的施工成本。磧水電站礫石土心牆堆石壩填築施工所採用的施工方法如下:

一、各種填築料的施工方法

(一)填築中採用的機械流水作業方式為:對堆石料,採用阿特拉斯D7液壓鑽機鑽爆→1.6立方米液壓反鏟挖裝料→20噸自卸汽車運輸上壩→235千瓦或162千瓦推土機平料→YZ26E(26T)振動平碾碾壓;對反濾料,採用移動式分節皮帶機生產→ZL50C(3.0立方米)側卸裝載機裝料→20噸自卸汽車運輸上壩→0.9立方米或0.2立方米液壓反剷平料→10噸振動平碾碾壓;對過渡料,採用1.6立方米液壓反鏟挖裝料→20噸自卸汽車運輸上壩→235千瓦或162千瓦推土機平料→YZ26E(26T)振動平碾碾壓對礫石土防滲料,採用1.2~1.6立方米液壓反鏟挖裝料→20噸自卸汽車運輸上壩→162千瓦推土機平料2005PDW(20T)凸塊碾碾壓;對高塑性黏土料,採用1.2~1.6立方米液壓反鏟挖裝料→20噸自卸汽車運輸堆存→1.2立方米液壓反鏟集料→ZL50C(3.0立方米)側卸裝載機裝料→20噸自卸汽車運輸上壩→1立方米或0.2米液壓反剷平料→26T振動平碾碾壓。

(二)針對上述流水作業方式,專門對各種填築料的填築制定了一套切實可行的施工方法:

1.堆石料填築施工方法

根據現場填築專門進行生產性試驗,確定堆石料鋪築分層厚度為120厘米,其水平寬度向外超填60~80厘米,以便填築完成後進行削坡。採用進占法鋪料,採用推土機推料攤鋪平倉層厚採用標尺控制。堆石料與過渡料相接時,相鄰層次間做到材料界限分明,並做好接縫處的連線,斜面上的橫向接縫處收成1:2的鋸齒狀斜坡。填料之間的接頭連線平整,非接頭處注意收坡。塊間的虛坡採取台階式接坡方式或將接坡處未壓實的虛坡石料挖除。堆石料採用YZ26E(26T)自行式振動碾進行進退錯距法碾壓,每次錯距30厘米,且在進退方向上依次延伸至每個單元,保證連續施工。振動碾壓16遍,行走速度控制在3~4千米/小時,振動碾平行大壩軸線方向行走碾壓。與岸坡接頭處,岸坡地形突變,局部狹小的邊角部位採用BW75S型手扶式振動碾碾壓。工作面之間交接處進行搭接碾壓,搭接寬度為一碾寬。堆石料修坡採用液壓反鏟沿坡面自上而下進行,同時用反鏟挖斗對邊坡進行整坡和夯實,局部採用夯板夯實;對局部邊角部位及其他機械無法運行的部位採用人工配鐵鍬、鋤頭等進行修坡。

2.過渡料填築施工方法

根據生產性試驗及碾壓機械的性能,確定過渡料鋪築分層厚度為120厘米。採用進占法鋪料。層厚採用標尺控制。過渡料與反濾料、堆石料相接時,相鄰層次間做到材料界限分明,在其填築時按左右岸各分2區(鋪料區和檢測區),並做好接縫處的連線。為保證邊緣壓實度,應預留接頭部位碾壓收邊量,整個鋪料層在圍堰軸線方向向上游側超填30厘米。採用YZ26E(26T)自行式振動平碾進行進退錯距法碾壓,且在進退方向上依次延伸至每個單元,保證連續施工。振動碾壓12遍,行走速度控制在2~3.0千米/小時。

3.反濾料填築施工方法

根據生產性試驗結果及碾壓機械的性能,確定了反濾料分層鋪料厚度為80厘米。採用反鏟輔助人工鋪料平倉,層厚採用全站儀進行適時控制、平倉。大面採用14噸振動平碾進行錯距法碾壓,每次錯距30厘米,且在進退方向上依次延伸至每個單元保證連續施工。振動碾壓遍數靜碾4遍,振動碾平行大壩軸線方向行走。

4.礫石土心牆料填築施工方法

根據生產性試驗結果及碾壓機械的性能,碎石土料鋪築分層厚度為40厘米,碎石土料與基礎及兩側反濾料相接時,相鄰層次間做到材料界限分明,並做好接縫處的連線,斜面上的橫向接縫收成1:2的鋸齒狀斜坡。採用進占法鋪料,推土機推料攤鋪。層厚採用全站儀進行適時控制、平倉填料之間的接頭應連線平整,非接頭處注意收坡塊間的虛坡接頭採取台階式接坡方式,碎石土防滲料填築完成後反濾料(面層)施工前應採用人工將接坡處超填但未經壓實的碎石土料清理挖除。大面採用2005PDW(20T)自行式凸塊振動碾採用錯距法碾壓,每次錯距30厘米,且在進退方向上依次延伸至每個單元,保證連續施工。振動碾壓遍數為10遍(靜碾2遍,振碾8遍),行走速度控制在3~4千米/小時,振動碾的行駛方向以及鋪料方向平行大壩軸線。左右端與岸坡接頭處等局部邊角部位採用小型手扶式振動碾碾壓。工作面之間交接處進行搭接碾壓,搭接寬度為0.5米。

對壩上已填築的碎石土,雨雪天時用事先準備的防雨棚布將其覆蓋,同時做好周圍排水工作;在氣溫較高或風力較大時,根據實際情況做壩面結合層灑水;下雨之前,先用平碾將已填築的防滲料壓成光面(以減小表面材料的吸水率),再用事先準備的防水棚布將其覆蓋,同時加強周圍排水工作。恢復填筑前,對原已壓實的填築層,先用反鏟表面不合格濕土,再用核子密度濕度儀檢測已壓實土料的密實度及含水量,符合質量要求的並對填築面進行刨毛後上料填築;對未壓實的填築層,同樣先用反鏟表面不合格土料後,檢測含水量,合格後即進行翻鬆、平整、碾壓;若土料含水量偏高,則需翻鬆涼曬,直至合格為止。任何情況下如發現彈簧土及剪下破壞則必須進行返工處理施工中不留施工縱縫,施工橫縫作成不陡於1:3的坡度,且不超過20米。對於料場,事先在料場周圍及料場內劃塊挖設截、排水溝並及時疏通,確保除雨水外料場周圍的地表水不湧進料場區域。

5.高塑性黏土填築施工方法

根據生產性試驗結果及碾壓機械的性能,高塑性黏土料鋪築分層厚度為40厘米。高塑性黏土料與基礎及兩側碎石土料相接時,相鄰層次間應做到材料界限分明,並做好接縫處的連線,防止層間產生過大的錯動或混雜現象。為保證邊緣壓實度,預留接頭碾壓收邊量,整個鋪料層在壩面法線方向向兩側各超填20厘米。填築時黏土料與碎石土料同時進行填築。採用進占法鋪料,推土機推料攤鋪。層厚採用全站儀進行適時控制、平倉,與礫石土平起上升。大面採用YZ26E(自重2T)自行式振動平碾進行錯距法碾壓,每次錯距30厘米,且在進退方向上依次延伸至每個單元,保證連續施工。振動碾壓靜碾5遍。

由於採用了高含水率直接上壩填築技術,直接從料場開採運輸至大壩下游堆存場地,堆成土牛並用彩條布將其遮蓋,使用時直接挖裝上壩進行填築;根據試驗檢測結果,壩面土層表面乾燥需補充水分時,在壩面上用灑水車直接進行灑水,要求以壓力水和壓縮空氣混合以霧狀噴出,使灑水均勻,酒水後用圓盤耙摻和均勻。根據設計要求,一般混凝土板與黏土結合部位採用黏土漿進行膠結,即在左右岸各設黏土漿採用小型拌合機進行拌合,每層填筑前採用人工進行塗刷施工前將混凝土面灑水濕潤,邊塗刷邊鋪築邊夯實,塗刷高度與鋪土厚度一致,並與下部土層銜接。

二、多種料填築施工方法

在進行大壩填築施工前,根據磽磧水電站礫石土心牆堆石壩填築施工實際,參考了中國國內已建和中國水利水電第七工程局已建土石壩工程關於多種料方面的施工經驗,結合該工程項目的機械化施工工藝、方法及施工進度安排等情況,並經過建設四方共同研究討論和修改,提出了適合該工程的多種料施工方法。

(一)平起填築。均衡壩體各區的填築速度,儘可能使其平起上升填築。由於大壩為碎石土心牆壩,心牆填築受降雨量限制,而塊石料填築本身要求一定的透水能力,雨季對塊石填築影響甚微,以致於氣候因素決定旱季應超前進行心牆填築,雨季進行塊石施工。如在磽磧水電站大壩基礎防滲帷幕、壩基固結灌漿、灌漿廊道施工期間,提前安排了上游堆石I區和下游堆石I區的堆石料填築,同時,在滿足2006年度汛要求和確保工程質量的前提條件下,經過多次會商討論,在2005年枯水期充分利用防滲料的最佳填築時段,先精心組織進行反濾料、礫石土心牆防滲料、過渡料、上游堆石料、下游部分堆石料的填築,將大壩下游堆石Ⅱ區EL.2058米以上的距過渡料邊界10米以外範圍的堆石放緩填築速度,再在主汛期精心組織大壩下游堆石Ⅱ區的填築。在大壩下游堆石Ⅱ區填築預留的堆石結合帶,嚴格按照平起上升的填築原則與相鄰的填築料過渡料區協調上升。採取這樣的施工方法,提高了機械設備的利用率,減少了天氣、氣候因素帶來的不利影響,減輕了防洪度汛和工期的壓力,有利於相鄰料的平起填築時的跨縫碾壓;最大限度地節約了各種施工資源,降低了工程的施工風險;均衡了整個壩體填築的施工強度,削減了高峰期的施工強度,獲得了較好的經濟效益和社會效益,保證了工程的施工質量。

(二)填築次序。依據技術規範、設計要求,結合中國水利水電第七工程局在該工程所採用的施工機械設備和工程實際,通過現場生產性試驗,合理地確定了各種填築料合理的層厚及填築碾壓施工參數。即按照高塑性黏土層厚為40厘米,礫石土心牆防滲料層厚為40厘米,反濾料層厚80厘米,過渡料和堆石料層厚均為100厘米的要求進行鋪填,使得填築可以按照規定的層厚協調上升。施工時按照材料填築分區的不同坡向,確定了各種料填築的先後次序。反濾料與礫石土心牆防滲料按“犬牙交錯”先砂后土的方法施工,其餘料按正常次序即先細料後粗料逐層平起填築,各區協調上升。實踐證明,按上述方法實施形成的流水作業方式,施工速度快,容易控制邊界偏差,保證了填築質量。

(三)控制邊界偏差。由於在大壩填築施工測量放樣工作中,採用了先進的全站儀測量,使得施工放樣工作及時、快速、準確。填築期間實行全天24小時進行測量作業,用全站儀逐層放出各帶、各區的分界線,並灑白灰線作出明顯的標記,並採用標牌標出高程及施工參數。鋪料高程主要採用標桿控制,根據各種料的鋪料厚度,做好標桿用以控制鋪料厚度,同時採用測量定點控制高程。

(四)跨縫碾壓。要求多種料平起填築的同時全部採取跨縫碾壓的方法。跨縫碾壓前,須保證填料邊界的準確性,同時用反鏟清除堆石施工縫處、堆石和過渡料邊界處、過渡料和反濾料邊界處的集中大塊石、超徑石,回填較小粒徑的石塊和過渡料,平整後才進行跨縫碾壓。

三、冬雨期施工措施

(一)冬期施工措施

壩址區海拔高,冬季氣溫較低,極端最低氣溫達-12℃,冬季壩體填築施工中將根據具體情況採取以下措施,保證填築質量。

1.嚴禁碎石土防滲料凍土料上壩填築,當日最低氣溫在-10℃以下,或在0℃以下且風速大於10米/秒時,應停止碎石土防滲料填築施工。

2.填築冬期施工採取快速連續作業,儘量縮短鋪料、灑水、碾壓等工序之間的間歇時間。在負溫下,填築料不得灑水,通過調整爆破參數及混裝炸藥等技術,通過改變裝藥結構改善開採填料的級配、適當降低分層填築厚度、增加碾壓遍數等措施,保證填築質量。

3.負溫下施工,應作好壓實土層的防凍保溫工作,及時覆蓋雙面塗塑帆布,避免土層凍結。其後採用推土機清除覆蓋的土料。

4.由於高塑性黏土採用自然含水直接上壩,低溫下堆料場必須做好保溫,並實測填築結冰溫度,在此問題下停止施工,做保溫措施。

(二)防滲料雨季防護措施

施工區屬亞熱帶季風氣候區,夏季溫和濕潤、5~10月份雨量豐沛,雨天填築施工中應根據現場的施工條件採取有力的措施,防止施工過程中含水量增加,確保填築質量滿足設計及規範要求。

1.加強天氣預報,提前做好各項施工預防措施。

2.日降雨量大於5毫米時應停止碎石土防滲料的填築施工。

3.壩體上下游填築面應分別向上下游傾斜一定的坡度(傾斜坡度可取1%~2%),以利排除壩面積水。

4.在防滲體填築面上的大型施工機械,雨前應開出填築面停放在壩殼區。

5.下雨或雨後嚴禁踐踏壩面,嚴禁車輛通行。

6.雨前振動平碾快速壓實表層鬆土,注意保持填築面平整,以防積水和雨水下滲,妥善鋪設保護層,並在邊坡上布置截水溝、排水溝阻止邊坡雨水對土料的影響。並在雨季採用抗雨帆布全面進行遮蓋,施工到該段時再進行揭開,以確保土料填築進度和質量。

(三)季心牆超前、雨季填築堆石施工措施

在土石壩施工中,做好冬雨季各種料的填築施工組織和安排,對均衡施工強度、合理利用資源、保證施工質量、加快施工進度、控制施工成本起著不可低估的作用。根據水文氣象資料,磽磧地區多年平均降雨量為1000~1100毫米,大部分集中在5~10月,占全年降雨量的85%,11~來年4月只占全年降雨量的15%。由於大壩為碎石土心牆壩,心牆填築受降雨量限制,而塊石料填築本身要求一定的透水能力,雨季對塊石填築影響甚微,以至於氣候因素決定旱季應超前進行心牆填築,雨季進行塊石施工。

1.心牆超前:枯水期11月~來年4月降雨量少,集中進行心牆部位填築;測量依據碎石土、反濾料、過渡料、塊石料設計填築部位進行施工放樣,打樁。技術人員依據測量點線現場指揮依次進行碎石土、反濾料、過渡料、部分塊石料施工(基本保證平起施工),並對各種料接縫連線進行控制。由於雨季對心牆料影響較大,所以枯水期只進行部分塊石料施工。過渡料上下游部位只進行10米寬範圍內塊石料填築(滿足雙車道)。

2.塊石施工:汛期5~10月,降雨量豐富,對塊石料填築影響小,主要進行塊石料施工。自上下游過渡料10米以外位置起進行塊石料填築(10米寬為預留雙車道,上下游交叉填築道路),並以1:2的坡比逐層上升,填築方法同I區。10米以內位置的塊石料與心牆填築一同施工。

- 幾項新工藝的運用

《寬級配礫石土心牆堆石壩施工工法》運用如下幾項新工藝:

(一)重車過心牆施工技術

在碾壓合格的心牆上,用礫石土鋪80厘米厚、6米寬的重車道,採用26噸振動平碾碾壓8遍,並找平滿鋪2米×1.5米厚20毫米鋼板,形成單寬為4米的雙車道,保證50噸重車通過,並不破壞心牆。在下次過心牆道路形成後,根據實際情況處理墊路的保護料,含水適度可直接用於心牆填築;用核子濕度密度儀做快速檢測後,不能滿足直接填築要求的作棄料處理。心牆過壩部位重新填筑前必須重新碾壓,過心牆道路必須每次變換部位,儘量減少對心牆的擾動。

(二)高塑性黏土料高含水條件下直接填築施工技術

由於高塑性黏土的黏粒含量在30%以上,小於2毫米顆粒在90%以上,塑性指數大於20等特殊的指標,其施工性能根本不同於中國國內2005年前土石壩施工的一般黏土料,在犁塊旋碎、翻曬過程中,破壞了高塑性黏土的透水毛細孔,根本無法達到設計要求,製備的料全部是外乾內濕的乾硬塊體,經過1月多的製備工作,所製備的全是廢料,根本無法滿足施工性能和設計利用其塑性的功能。由於高塑性。黏土料製備難度大,需用量大,高塑性黏土料的填築成為制約2006年度汛的最大難題。中國水利水電第七工程局通過對設計規範的研究,並積極與設計及諮詢專家溝通,從設計功能上重新定位高塑性黏土,使其從規範角度改觀其施工要求,並在料場進行了天然含水狀態下的高塑性黏土直接上壩填築的生產性研究試驗,提出採用天然含水狀態下的高塑性黏土直接上壩填築方案:即在料場採用推土機20厘米薄層平采,反鏟直接裝車,運至大壩堆料場直接堆存,再二次運輸上壩、採用1立方米反鏟攤鋪,並採用“厚層重碾”的填築工藝,每層填築厚40厘米左右,採用26噸平碾靜壓4遍,改變了中國國內“薄層輕碾”的施工傳統。滿足了設計要求。

(三)土料超重型振動碾的使用

中國國內心牆堆石壩在以前一般使用13.5噸的凸塊振動碾作為心牆料碾壓設備,由於礫石土施工受土料本身礫石含量影響大,對滲透係數的要求相對較高,中國水利水電第七工程局在對比試驗的基礎上,選擇了中國國內2005年前使用噸位最大20.5噸凸塊振動碾,超重型凸塊振動碾的使用,加大了礫石土中礫石的破碎率,使礫石土料的礫石含量範圍增大,增加了料場的利用率,減少了棄料的開採。同時改善了設計指標,使心牆的質量得到很好的保證,設計增大了校和功率,並增大了壓實係數,平均壓實係數超過1。同時加大了填築層厚,保證了快速施工和克服冬、雨季的不利影響。超重型凸塊振動碾的功率很大,初看不經濟,但綜合料場開採的放寬、設計質量的保證和快速施工的比較,還是比較經濟。

(四)土料防凍結技術

磽磧工程的主要年有效填築時段很短且集中在冬季,但該地區是典型的高寒地區,冬季極端低溫-12℃,晝夜溫差可達20℃,必須採取合理的土料防凍結技術才能保證壩體的快速填築。主要採用了以下保溫防凍技術。

1.採用提前備料,由於礫石土的碾壓性能優越,堆存較小含水率,並採用土料覆蓋保溫。

2.在備冬季填築料時,選擇在設計允許範圍內,礫石含量偏大的塗料。

3.首次採用中國國內雙面塗塑的雙層棚布來保證壩面保溫、棚布間為保溫材料的防凍措施,在-10℃時,填土僅表面3~5厘米局部出現冰晶現象,次日用推土機對表面剝離,既可進行填築。

材料設備

一、主要築壩材料

《寬級配礫石土心牆堆石壩施工工法》採取多種堆築料物,壩體分為7個區,壩料的設計級配及主要指標見表2。

╱ | 顆粒級配 | 特徵指標 | 控制含水 | 滲透係數 | 壓實指標 |

堆石料 | 級配連續良好,最大粒徑≤800毫米,<5毫米的顆粒含量宜<10%~15%;≤0.075毫米粒徑含量應不≤5%,不均勻係數應≤10 | ╱ | ╱ | >5x10厘米/秒 | 孔隙率≤23%~25% |

礫石土料 | 最大粒徑應<150毫米;粒徑>5毫米的顆粒含量≤50%,小於0.075毫米的顆粒含量>15%,小於0.005毫米的顆粒含量>5%,<20%。 | 塑性指數應>7,<20 | wop-2%≤wf≤wop+2% | <1x10厘米/秒 | 壓實度≥99% |

反濾Ⅰ | 最大粒徑Dmax≤40毫米,<0.075毫米粒徑含量應不大於5% | 0.18毫米≤D15≤0.7毫米 | ╱ | >1.0x10厘米/秒 | 相對密度≥0.8 |

反濾Ⅱ | 最大粒徑Dmax≤80毫米,<0.075毫米粒徑含量應不大於5% | 0.35毫米≤D15≤0.7毫米 | ╱ | >4.0x10厘米/秒 | 相對密度應≥0.8 |

反濾Ⅲ | 最大粒徑Dmax≤100毫米,<0.075毫米粒徑含量應不大於5% | ╱ | ╱ | >5x10厘米/秒 | 相對密度≥0.8 |

過渡料 | 最大粒徑≤300毫米;<0.075毫米顆粒含量<5%;<5毫米的顆粒含量≤20%。 | ╱ | ╱ | >1.0x10厘米/秒 | 孔隙率≤23% |

高塑性粘土 | 最大粒徑≤20毫米,粒徑≤2毫米的顆粒含量應不<90%,粒徑在5~20毫米的顆粒含量應控制在3%以內,<0.005毫米的黏粒含量>25% | 高塑性黏土的塑性指數應>17 | wop+1%~wop+8% | <1x10厘米/秒 | 壓實度≥98% |

二、主要設備及性能

《寬級配礫石土心牆堆石壩施工工法》所用的主要設備及性能如下:

1.自行式凸塊振動碾(表3)

國別 | 規格型號 | 種類 | 靜重(千克) | 振幅(毫米) | 振動頻率(赫茲) | 激振率(千牛) | 總壓實力(千牛) | 工作速度(千米/小時) |

中國 | W2005PDW | 自行式 | 20400 | 2.2 | 28 | 410 | 610 | 0~6.5 |

2.自行式振動平碾(表4)

國別 | 規格型號 | 種類 | 靜重(千克) | 振幅(毫米) | 振動頻率(赫茲) | 激振率(千牛) | 總壓實力(千牛) | 工作速度(千米/小時) |

中國 | YZ26C | 自行式 | 25300 | 1.8 | 28 | 660 | 710 | 0~6.5 |

3.TY320推土機(表5)

規格型號 | 靜重(千克) | 接地比壓(兆帕) | 額定功率(馬力) | 液壓調定壓力(兆帕) | 工作速度(千米/小時) |

TY320 | 35900 | 0.093 | 320 | 14.0 | 0~13.5 |

質量控制

《寬級配礫石土心牆堆石壩施工工法》的質量控制要求如下:

一、質量保證體系

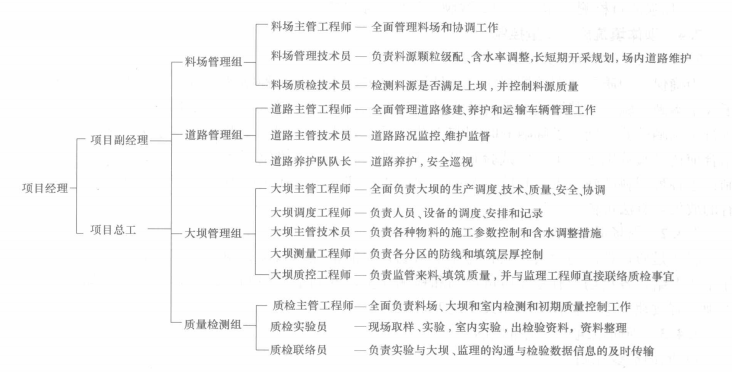

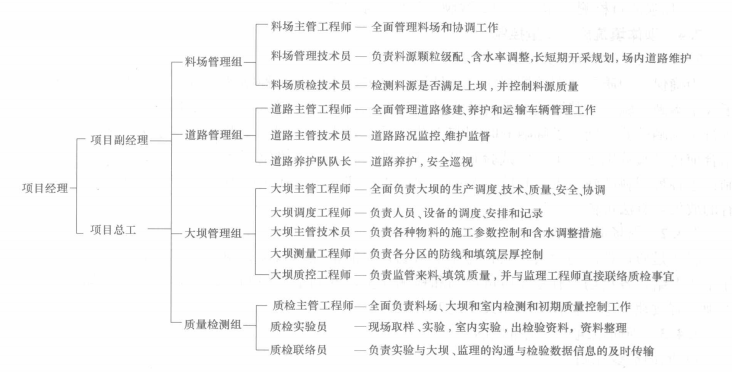

項目部以“科技為先、質量為首、誠信至上、持續改進”為質量方針,以讓顧客滿意為宗旨。按國家2005年前已執行的施工規範、設計檔案、施工技術措施及工程局、項目部的管理制度等的要求,建立健全了質量體系及管理制度,以“加強產品質量過程控制”為手段,以創“質量優良工程產品”為目的,在施工過程中,得到了業主、設計、監理單位的大力支持,質量管理工作取得了一定的成績,施工過程規範、有序、受控,產品(工程)質量經檢查為優良。在安全及文明施工工作方面加大投入,落實機構,健全制度,持續開展安全教育活動,措施有效,檢查整改得力,獎罰嚴明。保證體系見圖2。

圖2 磽磧水電站大壩工程質量保證體系

二、現場碾壓試驗及施工控制參數

工程進行了專門的生產性試驗和室內擊實試驗,並結合現場試驗進行了室內大三軸試驗,確定了磽磧大壩各種壩料的碾壓施工參數見表6。

填築料分類 | 壓實度或相對密度 | 空隙率n(%) | 最大粒徑d(毫米) | 滲透係數k(厘米/秒) | 鋪料厚度(厘米) | 碾壓機具 | 碾壓遍數(遍) |

墊層料 | ╱ | ╱ | 40 | >1x10 | ╱ | 26噸平碾 | 靜2+動4 |

反濾料1 | ≥0.8 | ╱ | 40 | >4x10 | 70 | 10噸平碾 | 靜2+動4 |

反濾料2 | ≥0.8 | ╱ | 80 | >4x10 | 70 | 10噸平碾 | 靜2+動4 |

反濾料3 | ≥0.8 | ╱ | 100 | >5x10 | 60 | 14噸平碾 | 靜2+動4 |

過渡料 | ≥0.8 | ╱ | 300 | >1x10 | 100 | 26噸平碾 | 靜2+動6 |

高塑性黏土1 | ≥98% | ╱ | 20 | <1x10 | 40 | 26噸平碾 | 靜4 |

高塑性黏土2 | ≥98% | ╱ | 20 | <1x10 | 40 | 26噸平碾 | 靜4 |

心牆礫石土 | ≥99% | ╱ | 150 | <1x10 | 40 | 20噸凸塊碾 | 靜4+動16 |

堆石料 | ╱ | 23~25 | 800 | >5x10 | 120 | 26噸平碾 | 靜2+動8 |

三、主要質量控制要點

磽磧水電站礫石土心牆壩施工質量控制的關鍵點主要有:

(一)壩料確保級配滿足設計要求,必須在料場或堆場檢驗合格後方可上壩,同時物理力學指標、含水率指標滿足設計要求。特別加強控制礫石土料的礫石含量和含水率,控制反濾料的特徵值和含泥量。

(二)主要壩料施工參數的控制,要求填築的層厚、碾壓遍數、灑水量等符合碾壓試驗確定的施工參數要求。

(三)控制碾壓設備的碾重、激振力,振動頻率滿足施工要求,並控制不同壩料嚴格使用碾壓試驗確定的碾壓設備。

(四)加強大型設備不好施工的邊角與不同壩料交接面的細節的施工質量控制,使其質量滿足設計要求,不出現質量遺漏區。

(五)加強質量檢測工作,檢測參數滿足設計要求才能進入下一工序。

四、壩體填築施工質量控制

(一)科學嚴格的壩料生產性試驗

為確保大壩質量和有效控制料源滿足設計要求,中國水利水電第七工程局對每種壩料進行了生產性試驗。堆石料進行了大量爆破試驗,使其爆破級配直接滿足設計要求;礫石土料進行了開採試驗選擇了立采工藝,並進行了翻曬試驗,確定了翻曬的時間和工藝;反濾料進行了配比試驗,確定了人工配置的參數;同時結合前述試驗分別進行了碾壓試驗和設計室內外校核試驗。確定了各種施工工藝和施工參數,並以此制訂了各種壩料的施工工藝和質量控制方法。為後期的施工質量控制確定了切實可行的依據,做到了有的放矢,有法可依。

(二)料場質量控制

料場是質量控制的源頭,只有把住了料場,才能把住質量關,由於分區壩料場眾多,質量控制工作千頭萬緒,各料場均有專業質量控制和檢測人員,並制定嚴格制度,壩料必須在料場檢測合格才能上壩,有效地杜絕了廢料上壩和大壩返工現象。

(三)壩面填築碾壓質量控制

1.斷面放線控制

測量人員根據各物料設計分區和每種料的施工分區,將填築面均分鋪料區、碾壓區、待檢區、準備區,在每層填築面上放出各區界線,並作出明顯的標記。為保證邊緣壓實度,預留接頭碾壓收邊量,整個鋪料層在壩面法線方向向兩側各超填50厘米。斷面尺寸必須滿足設計和施工分區要求,並做好檢查記錄。

2.層厚控制

鋪料厚度按碾壓試驗確定的層厚±10%控制,每個填築單元根據面積的大小和控制精度的不同,設定3~5個可移層厚標誌桿,並在分區設定標桿,壩肩邊坡設定層高控制線。一層攤鋪完,採用測量一起檢查,超高部分降至允許高度。

3.碾壓前驗收

碾壓前驗收主要驗收層厚、粗顆粒是否集中不同填料間有沒有相互污染情況和界面粗顆粒集中現象、泥團現象,必須處理至滿足設計要求後,方可碾壓。

4.現場碾壓參數控制

主要控制壩料根據碾壓試驗後確定的設備、行駛速度、碾壓遍數,碾壓搭界區的控制,以保證壓實質量,真正做到以工藝保證質量。

5.關鍵邊角、界面部位的施工

分區壩的填料眾多,功能各一,施工要求也不一樣,邊角部位大型施工設備難以運行,是質量控制的關鍵,也是最容易有質量缺陷的部位,必須加強質量控制。分區壩料界面不能出現尺寸偏差、粗顆粒集中和碾壓不到位的情況,必須作好跨縫碾壓工作。與岸坡接觸的邊角採用較細的填料鋪填,並採用小型振動設備壓實。並就邊角、界面的關鍵部位取樣檢測滿足設計要求。

6.結合面的質量控制

主要是心牆土料結合面的質量控制非常嚴格,含水較高時要適當翻曬,較低或起塵時要灑水;雨前要用平碾壓光,減少水分滲入,填筑前用凸塊碾刨毛,保證有效的結合面積,同時清除集中的大顆粒和含水較高的泥團,必要時清除表面雨水浸濕的部分土料以保證結合面的質量。

7.碾壓後的驗收

壩料碾壓後按規定的頻次挖坑取樣檢測,待檢測合格再進行下一工序,不合格時,分析其不合格指標,採取補壓、清除的手段直到合格並填好單元工程驗收評定表,並各方簽字認可。

安全措施

採用《寬級配礫石土心牆堆石壩施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.嚴格按照有關安全操作規程、技術規範。

2.填築施工自下而上分層進行,嚴禁使用自上而下或其他違反常規施工程式的施工方法。

3.填築施工前必須在邊坡的頂部及開挖範圍線以外挖設邊坡截水溝,有效攔截排除邊坡範圍以外的地表水、滲水、積水等,防止水流沖刷造成邊坡垮塌或坍滑。

4.在圍堰左右岸岸坡填築邊線以外、馬道外側等部位必須設定安全可靠的防護欄桿和擋石柵等,防止落石傷人或墜落事故的發生。

5.對從事機械駕駛的操作工人必須進行嚴格培訓,經考核合格後方可持證上崗。

6.在施工過程中,應隨時對邊坡等部位出露的滲水、軟弱夾層、剪下破碎帶等地質缺陷部位進行穩定性監測,一旦出現裂縫或滑動跡象,應立即暫停施工,會同地質、設計及監理工程師等進行檢查研究處理。

7.填築所有工序的施工必須嚴格遵守有關安全操作規程和技術規範,嚴禁違章違規施工。

8.在整個施工過程中,必須由經驗豐富的安全檢查人員隨時對各施工機械、車輛的狀況等進行檢查監督,嚴禁施工機械帶病施工,同時對各種事故隱患提前進行檢查清除,防患於未然,將各種事故隱患消滅在萌芽狀態之中。

9.加強水文氣象預報,貯備足夠的度汛搶險物資材料,一旦發生超標洪水,確保所有施工機械設備及人員安全快速地撤退轉移。

10.對施工全過程進行嚴格的安全管理,杜絕安全事故的發生,確保施工安全。

環保措施

《寬級配礫石土心牆堆石壩施工工法》的環保措施如下:

一、環保體系

根據中國水利水電第七工程局的質量、職業健康安全、環境保護一體化認證,成立了項目環境保護體系,做到目標落實,責任到人,措施到位,獎懲分明。

二、控制、預防措施

1.對施工人員進行宣傳教育,加強施工責任管理及周邊200米範圍的生態環境管理,嚴禁傷害和捕殺野生動物。制定相應的管理處罰措施,並嚴格執行。施工人員嚴禁上山打獵、砍取竹筍和捕捉工區內蛙類、蛇類、鳥類等現象的發生。

2.施工中控制裝藥量,減少施工噪聲對當地野生動物的影響。

3.嚴格控制施工占地,充分利用場內和場外公路,儘量減少新建施工公路,以減輕對當地植被的破壞。

4.建設臨時設施時,應考慮與風景區和自然保護區建設相協調。施工結束時,對廢棄的設施予以拆除,恢復地貌。

三、施工用地環境保護

工程開工後的所有施工用地,在規劃措施出台後,按照監理批覆的施工用地情況進行場地清理和建築物修建等。為了合理利用土地資源,防止水土流失和美化工區景觀,在施工過程中和工程竣工後,採取一定措施,對施工的開挖面以及其他施工場地進行整治和景觀恢復。

1.在施工的開挖及棄碴過程中,均應充分考慮工程竣工後場地景觀的恢復和覆土綠化。對於原為耕地的施工占地,在使用前預先剝離表土耕作層約30厘米;對於荒地,在使用前,預先剝離10~20厘米,以備工程竣工後的覆土綠化。

2.以監理批覆的施工用地情況嚴格、規範的進行施工場地施工,並很好的保護邊界處的植被等,保證施工用地外環境不受破壞。

3.靠近河流、溪溝部位的施工用地在靠近溪溝側需進行防護牆等防護措施,保證施工用地不會因為洪水的影響而造成施工用地周邊地區環境的破壞。

4.在建築物投入使用的同時,排水體系及污水處理設備必須相應時間投入使用,並且保證排水體系及污水處理設施能夠正常運作。

5.對於有噪聲及有污染空氣的施工用地必須採取相應的措施保證不會對環境及周邊環境構成影響。

6.各施工場地在施工後期,及時拆除廢棄的施工臨時建築物及廢棄雜物,清理和恢復施工場地。對於具有翻土復耕條件的地區,在表面全面清理後,對其表土層進行開挖鬆土、翻鬆深度不低於0.4米,以利於耕作;對於其他地區,則因地制宜進行平整覆土後,用於覆土復耕和植樹種草。

7.工程竣工後,植樹種草項目中,選種當地速生樹種或經濟林木,植樹採用穴狀整地,規格為50厘米×50厘米,按2米×2米栽種;種草選用適宜於當地生長草種進行植種。

效益分析

《寬級配礫石土心牆堆石壩施工工法》的效益分析如下:

磽磧大壩工程2002年11月28日開工,至2005年大壩正式全面填築,中國水利水電第七工程局完成了各種生產性實驗、碾壓試驗、設備的配套選型,並在填築作為壩體一部分的圍堰、大壩上下游部分壩體的基礎上,總結上述工法,並形成初步文本,在大壩全面填築中全面實施,並不斷改進和完善,並請中國國內土石壩專家給予指導,使大壩填築實現程式模組式管理。全面交底工法,在施工中嚴格按規定工法施工,配套環節也按工法進行,整個施工過程科學、合理。施工進度、質量得以保證,並在2005年前在建的同類工程中宣傳和推廣,如瀑布溝、獅子坪等工程先後到磧參觀學習,部分工法已被他們採用,土料防凍結也在西藏直孔電站成功運用,使有效填築時段增加了1.5個月。

當地材料壩主要使用當地的天然築壩材料,減少對當地環境的化學污染,在採料和填築過程中採取程式化工法和環保措施,保護了當地生態環境,特別是減少了修建長途運輸線路對當地山區環境的破壞。

工法的制定結合當地的地理氣候條件,並就各工序制定了措施和合理的施工流程,並對施工人員進行了交底和演練,加強了施工過程控制,並採取了預控措施施工順暢,施工人員、設備配置合理,發揮了資源的能力,為業主搶回了失去的工期,施工質量得到保證,同時得到了較好的經濟效益。

主要經濟效益如下:

為業主搶回了工期,確保了度汛,業主設定了230萬元的獎金。

設備利用率提高,閒置減少,人員配置精簡,施工程式合理順暢,環節控制嚴格,減少返工時間,根據中國水利水電第七工程局計算工法本身的成本貢獻為0.67元/立方米,截至2006年總計完成610萬立方米,累計效益408萬元。

同時施工得到業主、設計、監理的好評,一些同類工程也來參觀學習,取得了良好的社會效益。

註:施工費用以2005-2006年施工材料價格計算

套用實例

《寬級配礫石土心牆堆石壩施工工法》的套用實例如下:

- 實例1:磽磧礫石土心牆壩

一、工程簡介

磽磧大壩位於雅安市寶興縣,採用礫石土心牆堆石壩,最大高壩125.5米,總填築工程量730萬立方米。壩頂高程為2143.00米,壩頂寬度10米,壩頂總長433.8米。壩頂設瀝青碎石路面。上游壩坡為1:2.0,在2090.00米高程處設5米寬馬道,2044.00米高程以下與上游圍堰相結合。下游壩坡為1:1.8,在高程2085.00米處設5米寬的馬道,壩腳與下游圍堰相結合,在下游壩腳左岸採用棄碴回填至2035米高程,壩腳右岸預留缺口與河道相連,作為排放壩體滲流的通道。

壩基覆蓋層採用一道厚1.2米的混凝土防滲牆全封閉方案進行防滲,防滲牆底嵌入強風化基岩內2.0米,嵌入弱風化基岩內1.0米。牆頂採用灌漿廊道與心牆連線,廊道淨尺寸為3米×4米(寬×高)廊道上、下游兩側及頂部設高塑性黏土區,黏土區寬11.0米,高12.5米。廊道兩側設有複合土工膜,上游至心牆底部上游邊線,下游至高塑性黏土下游邊線。在防滲牆下游心牆、過渡層、堆石區底部與河床接觸部位設定1.0米厚度的水平反濾層。在大壩上、下游堆石區2085米以下覆蓋層區域先填築1.0米厚的反濾料保護,再填築堆石料。

根據大壩結構布置,壩體填料從功能上可分為7個區如下:

二、具體實施情況

磽磧工程自2002年10月開工建設以來,於2003年12月29日成功實現河床截流,導流洞過水。2003年12月~2005年4月,大壩基坑在圍堰保護下一直按照設計的要求進行施工,進展較為順利。同時,中國水利水電第七工程局最佳化填築施工,在防滲牆施工階段,於2004年2月10日提前進行堆石體填築。截止2005年4月18日,中國水利水電第七工程局已完成I區堆石體填築58萬立方米。2005年4月18日,由於放空洞龍抬頭段在施工過程中突然塌方導致導流洞堵塞斷流,庫區水位驟然升高,為了保證臨時度汛安全,決定2005年大壩度汛採用壩體右岸布設泄槽過流的度汛方案至2005年7月初,導流洞恢復過流,隨後對大壩基坑進行了清理,壩體過水明渠進行了恢復處理。由於大壩堆石料場供料中斷,工期緊張,經過多次現場諮詢會議研究和大量試驗工作,在計算分析的基礎上,對大壩上游2060米以下,下游2033米以下過渡料區進行了加寬填築,壩體填料分區進行了適當調整。2005年11月15日開始全面進行大壩填築施工。截止2005年12月19日,大壩填築至EL2033米,比原計畫提前1個月。

大壩於2006年3月22日填築至EL.2058米,提前9天完成2006年度第一個節點工期目標;接著於2006年5月31日大壩填築至EL.2070米,完成2006年度第二個節點工期目標,確保了2006年度大壩順利度汛;接著於2006年9月30日大壩填築至EL.2085米,具備了磽磧電站初期下閘蓄水條件,完成2006年度第三個節點工期目標。2006年12月5日,磽磧水電站順利實現初期蓄水目標。2006年12月31日,大壩填築至EL.2096米。

土石壩的快速施工水平,主要依壩高、填築工程量、實際施工工期、平均月升高速度及平均月上壩強度等施工技術指標來綜合分析、評價(表7)。就平均月升高而言,石頭河心牆壩,月平均升高僅1.87米,碧口斜心牆壩月平均升高只有1.36米。據45座土石壩統計,月平均上壩強度為40萬立方米,月平均升高4.43米。

壩名 | 壩型 | 壩高(米) | 填築體積(萬立方米) | 填築工期(月) | 填築強度最大/平均(萬立方米) | 不均勻係數 | ||||

年 | 月 | 日 | 年 | 月 | 日 | |||||

石頭河 | 心牆 | 114 | 835 | 61 | ╱ | 26.4/13.7 | 1.73/ | ╱ | 1.93 | ╱ |

碧口 | 斜心牆 | 101.8 | 424.1 | 75 | ╱ | 27.2/5.7 | 1.53/ | ╱ | 4.77 | ╱ |

毛家村 | 心牆 | 80.5 | 664.3 | 78 | ╱ | 23.2/8.5 | 1.2/ | ╱ | 2.73 | ╱ |

小浪底 | 斜心牆 | 154 | 1009.49 | 14 | ╱ | 98.65/72.11 | 4.91/3.01 | ╱ | 1.37 | 1.63 |

磽磧 | 心牆 | 125.5 | 730 | 19 | ╱ | 58/38 | 2.2/1.5 | ╱ | 1.52 | |

- 實例2:獅子坪礫石土心牆壩

一、工程簡介

獅子坪碎石土心牆堆石壩位於四川阿壩藏族自治州理縣,壩高136米,壩頂高程2544米,壩頂寬為12米,壩頂長309.4米。上游壩坡1:2,下游壩坡為1:1.8,坡腳與下游圍堰相結合。心牆頂高程2542米,頂寬4米,上、下游坡均為1:0.25,底高程2408米,底寬71米。河床部位心牆底部坐落在覆蓋層上,兩岸坡心牆底部坐落在基岩上。

心牆上、下游側各設一層反濾層,厚度分別為4米和6米。混凝土防滲牆下游側心牆底部設厚度為2米的反濾層,與心牆下游側反濾層相連線。上、下游反濾層與壩殼堆石間設過渡層,與堆石交界面的坡度均為1:0.4。

壩基覆蓋層防滲採用一道厚1.3米的混凝土防滲牆全封閉方案。防滲牆頂與心牆底部齊平,牆頂設觀測、檢修、灌漿廊道與兩岸帷幕灌漿平硐相連。廊道上、下游兩側底部各設20米長的複合土工膜,並在廊道外側周邊鋪設高塑性黏土區,黏土區寬11米,高12.5米。心牆部位兩岸岸坡開挖邊坡分別為1:0.7和1:0.95。為了防止壩基覆蓋層中土體產生管涌,兩岸岩體卸荷強烈、透水性較強,除加強兩岸岩體的防滲處理外,兩岸連線部位適當加寬心牆和反濾層的厚度,心牆和兩岸岸坡連線部位鋪填一層3米厚的高塑性黏土。

二、工程實施情況

獅子坪碎石土心牆堆石壩於2004年開工,主體填築由水電七局和水電武警江南公司聯合中標。

- 實例3:西藏直孔電站碎石土心牆壩

一、工程簡介

直孔電站位於西藏自治區拉薩河中下游墨竹工卡縣境內,距下游拉薩市約96千米,靠近藏中及那曲電網的中心位置。

二、工程實施情況

電站設計結點工期為:2003年5月18日開工,2003年11月中旬一期河床截流,2005年10月下旬二期河床截流,2006年9月30日大壩具備擋水條件,2006年12月20日第一台機發電,2007年9月30日完工。

榮譽表彰

2007年3月,《寬級配礫石土心牆堆石壩施工工法》被評為省級工法。

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《寬級配礫石土心牆堆石壩施工工法》被評定為2005-2006年度國家一級工法。

工藝原理

《寬級配礫石土心牆堆石壩施工工法》的工藝原理敘述如下:

模擬大壩實際施工情況,採用合理的生產性試驗,選擇合理的施工控制參數和資源配置,使施工控制更趨科學,技術更先進嚴謹,更符合環保和經濟要求,更有利於快速施工。

施工工藝

- 施工工序

《寬級配礫石土心牆堆石壩施工工法》的施工工序是:

礫石土心牆壩體填筑前,先進行各種填築料的碾壓試驗,覆核各種填料設計參數的合理性,同時獲得各種填料的填築、碾壓參數,為大壩填築施工做準備。而礫石土心牆壩體填築的施工過程是分層分區進行的,每一層的填築施工都是由料物開採→土石料裝車→車輛運輸→卸料、填鋪→土石料壓實→質量檢驗等施工環節構成的一個循環過程。壩體填料由堆石料、反濾料、過渡料、礫石土心牆料、高塑性黏土料等組成,每層、區堆築料的填築都為一施工循環過程。

- 生產性試驗

《寬級配礫石土心牆堆石壩施工工法》的生產性試驗如下:

一、塊石料場開採爆破試驗

堆石料料場開採爆破施工中,根據岩性不斷變化,進行相應的爆破參數調整、最佳化,使之滿足上壩要求和最低成本要求,這是堆石料場開採的重點工作之一。分別從以下方面入手分析地質、地形、水文、岩性、布孔、炸材、網路、設計對爆破料顆粒級配的要求,以及對爆破成本影響,確定合理爆破參數。

(一)地質因素對爆破破碎塊度的影響研究

通過以往對爆破破碎岩石塊度方面的研究,認為由於岩體中存在大量節理、裂隙等構造,由它們組成的結構面控制著岩體的破碎。粒徑大於10~80厘米的塊度,由原始結構面控制所占的比例達50%~75%,對於小於10厘米的岩塊,隨著粒徑的減小,其破碎面中結構面影響所占的比例逐漸減少。可見地質因素對一些粒徑的爆破破碎塊度有著決定性的影響。

(二)不同岩石的爆破參數最佳化

由於料場地質複雜,岩石風化程度不一,裂隙發育,同時分布玄武岩、輝綠岩、夾部分千枚岩,在開採爆破中必須採取合理的爆破參數最佳化措施,使之滿足塊石料上壩要求。塊石料爆破參數見表1。

梯段高度H | 底盤抵抗線Wd | 超鑽L | 孔距a 排距b | 單位耗藥係數q | 第一排孔裝藥量Q | 第一排外孔裝藥量Q | 第一排孔堵塞長度L2 | 其餘孔堵塞長度L2 | 每孔間隔時間T |

9米 | 2米 | 1米 | a2.5米 b2.2米 | 0.5~0.55千克/立方米 | 18~19.8千克 | 19.8~21.8千克 | 1.8~2.5米 | 1.4~1.7米 | 50毫秒 |

(三)炸藥單耗的合理選取

根據岩石種類、風化程度,選取合理的爆破炸藥單耗。根據類似工程經驗,強風化上段玄武岩的爆破炸藥單耗q=0.4千克/立方米,強風化中下段玄武岩的爆破炸藥單耗q=0.45千克/立方米,新鮮玄武岩、輝綠岩的爆破炸藥單耗q=0.5千克/立方米,千枚岩的爆破炸藥單耗q=0.4千克/立方米。

(四)因地制宜布孔

合理的布孔為爆破創造良好的條件,爆破效果好。由於料場地形複雜,岩體裂隙發育,布孔尤為重要。故採取以下方法因地制宜布孔:

由於台階坡面凹凸不平,坡面角陡緩不同出現第一排孔實際底盤抵抗線偏大的現象,導致爆破後爆區前沿大塊率高,因此在第一排孔前部設定輔助孔,優先起爆,降低第一排孔實際底盤抵抗線;

由於岩體裂隙發育,故採用寬孔距技術布孔,增大炮孔密集係數,減少爆破作用氣體沿裂隙泄露而產生的負面影響。炮孔密集係數m由常規的1~1.3增大為3~6,排間延時為15~25米/秒。

(五)裝藥結構的合理選取

根據岩性變化,改善裝藥結構,合理分配炸藥。

(六)選取合理的爆破網路

根據現場爆區布置及岩性變化,選取簡單、安全的爆破網路,確保爆破效果。

(七)不同岩石的粒徑級配控制與預報

根據不同岩石的地質特性,採取了以下措施控制石料粒徑級配:

根據岩石的不同種類進行爆破分區並進行相應的爆破參數設計;

根據現場鑽孔揭示的地質變化,進行相應的爆破參數調整;

嚴格按照爆破設計施工,提高鑽孔技術,加強爆破現場管理,並根據現場實際地質變化,及時調整爆破參數,確保爆破效果,降低人為因素而產生的大塊率。

在做好以上粒徑級配控制工作的同時,加強地質預報工作,建立“地質預報爆破施工信息反饋調整設計爆破施工”信息鏈控制石料粒徑級配。

二、礫石土料碾壓試驗

(一)碾壓試驗目的

模擬與大壩實際填築的工況下,對土料進行現場填築生產性碾壓試驗,其主要核實壩料設計填築標準的合理性,通過試驗參數對設計參數進行覆核;檢驗所選碾壓設備能否滿足設計要求,分析其經濟性和可能性及生產率,為設備配置提供基礎資料;確定經濟合理的碾壓施工參數;確定壓實質量控制方法,尋求先進的質量;分析土料破碎率和前後級配變化,調整料源開採要求;進行滲透試驗,室內擊實和大三軸試驗,確定土料的滲透指標,覆核與設計指標的差異;為後期的大壩整體施工最佳化做好技術準備。

(二)試驗主要技術要求

碾壓試驗場有效尺寸36米×22米。場地劃分為12個條塊。每個條塊為8米×5米。基底為咔日礫質土料,推土機推平基底後,用W2005PDW型振動凸塊碾碾壓密實。整個場地高差控制在5厘米以內。每場試驗10個碾壓單元,比較各種不同礫石含量的土料、含水率、鋪土層厚、碾壓遍數等參數組合下土料的壓實效果和滲透係數,分析之間的聯繫,確定施工參數。

(三)試驗用料

試驗選料必須基本代表料場的整體料源情況。

(四)試驗方法

1.試驗前先推平場地、清理表層土,回填20厘米厚與試驗相同的土料,採用W2005PDW振動碾壓實,壓實遍數不少於10遍,表面高差不超過5厘米。然後對場地進行測量、放線,並記錄各點的相對高程,測點間距1.5米×1.5米,並用界樁和白灰畫出試驗分區,並標明各區擬定的試驗參數。

2.料場先進行開採方式的試驗,試驗立采、平采、混合開採對土料的級配、含水和對利於料場開採的工藝進行對比分析,確定試驗料開採方式。

3.在裝車前取料場原土料試樣,做級配、含水檢測;試驗採用進占法鋪料,按事先確定的鋪料厚度攤鋪,人工剔除超徑顆粒,完成鋪料後取試樣,分析開採、運輸、攤鋪對級配和含水的影響,做碾壓前的顆粒級配和含水檢測。

4.採用推土機攤鋪,控制鋪料層厚在允許範圍,並測量其層厚,滿足試驗要求,並按原試驗設計碾壓單元重新放線,並測量鋪料厚各對應測點的高程。

5.按劃分填築單元分別碾壓,先靜壓2遍,使表面大致平整,在按擬定碾壓參數碾壓,專人指揮記數,碾壓採用進退錯距法。

6.碾壓完成後,測量先前各對應測點的高程,計算該試驗單元的沉降量,並挖坑取樣檢測碾後的壓實度,顆粒級配,並做滲透試驗,同時用水分核子密度儀覆核,為2005年後用水分核子密度儀做快速檢測做參數積累。

(五)碾壓參數的分析與施工碾壓參數的選擇

1.碾壓設備的選型

根據礫石土的壓實特性,以及大壩深覆蓋層基礎要求大壩自身的沉降不宜過大,試驗選擇了中國國內2005年前先進、施工效率高,有利於環保的設備。

2.試驗填築層厚和碾壓遍數的選擇

礫石土料的鋪料厚度選擇了30厘米、40厘米、50厘米三種鋪料厚度,各種鋪層擬定選擇了12遍、16遍、20遍三種碾壓參數。

3.施工碾壓參數的合理選擇

碾壓參數的初期主要依據室內擊實試驗的做功情況和類似工程的施工經驗初步擬定,通過現場碾壓試驗選擇確定,心牆是土石壩工程的最重要結構,合理的碾壓參數才能保證壩體施工質量,特別是在中國國內高土石壩中初顯頭腳的礫石土,運用經驗較少,更需要通過大量不同組合的碾壓試驗參數,試驗方法,結合現場大型直剪試驗、滲透試驗結果和深入的分析、研究,才能確定合理、可行的碾壓參數。

- 工藝流程

《寬級配礫石土心牆堆石壩施工工法》的填築施工工藝流程見圖1。

圖1 礫石土心牆填築施工工藝流程圖

- 操作要點

磽磧水電站礫石土心牆堆石壩的施工工藝由於受到工程實際條件的限制和制約,除了碾壓設備,主要採用配套中小型的機械設備,卻創造了很高的填築強度,最大限度地降低了工程的施工成本。磧水電站礫石土心牆堆石壩填築施工所採用的施工方法如下:

一、各種填築料的施工方法

(一)填築中採用的機械流水作業方式為:對堆石料,採用阿特拉斯D7液壓鑽機鑽爆→1.6立方米液壓反鏟挖裝料→20噸自卸汽車運輸上壩→235千瓦或162千瓦推土機平料→YZ26E(26T)振動平碾碾壓;對反濾料,採用移動式分節皮帶機生產→ZL50C(3.0立方米)側卸裝載機裝料→20噸自卸汽車運輸上壩→0.9立方米或0.2立方米液壓反剷平料→10噸振動平碾碾壓;對過渡料,採用1.6立方米液壓反鏟挖裝料→20噸自卸汽車運輸上壩→235千瓦或162千瓦推土機平料→YZ26E(26T)振動平碾碾壓對礫石土防滲料,採用1.2~1.6立方米液壓反鏟挖裝料→20噸自卸汽車運輸上壩→162千瓦推土機平料2005PDW(20T)凸塊碾碾壓;對高塑性黏土料,採用1.2~1.6立方米液壓反鏟挖裝料→20噸自卸汽車運輸堆存→1.2立方米液壓反鏟集料→ZL50C(3.0立方米)側卸裝載機裝料→20噸自卸汽車運輸上壩→1立方米或0.2米液壓反剷平料→26T振動平碾碾壓。

(二)針對上述流水作業方式,專門對各種填築料的填築制定了一套切實可行的施工方法:

1.堆石料填築施工方法

根據現場填築專門進行生產性試驗,確定堆石料鋪築分層厚度為120厘米,其水平寬度向外超填60~80厘米,以便填築完成後進行削坡。採用進占法鋪料,採用推土機推料攤鋪平倉層厚採用標尺控制。堆石料與過渡料相接時,相鄰層次間做到材料界限分明,並做好接縫處的連線,斜面上的橫向接縫處收成1:2的鋸齒狀斜坡。填料之間的接頭連線平整,非接頭處注意收坡。塊間的虛坡採取台階式接坡方式或將接坡處未壓實的虛坡石料挖除。堆石料採用YZ26E(26T)自行式振動碾進行進退錯距法碾壓,每次錯距30厘米,且在進退方向上依次延伸至每個單元,保證連續施工。振動碾壓16遍,行走速度控制在3~4千米/小時,振動碾平行大壩軸線方向行走碾壓。與岸坡接頭處,岸坡地形突變,局部狹小的邊角部位採用BW75S型手扶式振動碾碾壓。工作面之間交接處進行搭接碾壓,搭接寬度為一碾寬。堆石料修坡採用液壓反鏟沿坡面自上而下進行,同時用反鏟挖斗對邊坡進行整坡和夯實,局部採用夯板夯實;對局部邊角部位及其他機械無法運行的部位採用人工配鐵鍬、鋤頭等進行修坡。

2.過渡料填築施工方法

根據生產性試驗及碾壓機械的性能,確定過渡料鋪築分層厚度為120厘米。採用進占法鋪料。層厚採用標尺控制。過渡料與反濾料、堆石料相接時,相鄰層次間做到材料界限分明,在其填築時按左右岸各分2區(鋪料區和檢測區),並做好接縫處的連線。為保證邊緣壓實度,應預留接頭部位碾壓收邊量,整個鋪料層在圍堰軸線方向向上游側超填30厘米。採用YZ26E(26T)自行式振動平碾進行進退錯距法碾壓,且在進退方向上依次延伸至每個單元,保證連續施工。振動碾壓12遍,行走速度控制在2~3.0千米/小時。

3.反濾料填築施工方法

根據生產性試驗結果及碾壓機械的性能,確定了反濾料分層鋪料厚度為80厘米。採用反鏟輔助人工鋪料平倉,層厚採用全站儀進行適時控制、平倉。大面採用14噸振動平碾進行錯距法碾壓,每次錯距30厘米,且在進退方向上依次延伸至每個單元保證連續施工。振動碾壓遍數靜碾4遍,振動碾平行大壩軸線方向行走。

4.礫石土心牆料填築施工方法

根據生產性試驗結果及碾壓機械的性能,碎石土料鋪築分層厚度為40厘米,碎石土料與基礎及兩側反濾料相接時,相鄰層次間做到材料界限分明,並做好接縫處的連線,斜面上的橫向接縫收成1:2的鋸齒狀斜坡。採用進占法鋪料,推土機推料攤鋪。層厚採用全站儀進行適時控制、平倉填料之間的接頭應連線平整,非接頭處注意收坡塊間的虛坡接頭採取台階式接坡方式,碎石土防滲料填築完成後反濾料(面層)施工前應採用人工將接坡處超填但未經壓實的碎石土料清理挖除。大面採用2005PDW(20T)自行式凸塊振動碾採用錯距法碾壓,每次錯距30厘米,且在進退方向上依次延伸至每個單元,保證連續施工。振動碾壓遍數為10遍(靜碾2遍,振碾8遍),行走速度控制在3~4千米/小時,振動碾的行駛方向以及鋪料方向平行大壩軸線。左右端與岸坡接頭處等局部邊角部位採用小型手扶式振動碾碾壓。工作面之間交接處進行搭接碾壓,搭接寬度為0.5米。

對壩上已填築的碎石土,雨雪天時用事先準備的防雨棚布將其覆蓋,同時做好周圍排水工作;在氣溫較高或風力較大時,根據實際情況做壩面結合層灑水;下雨之前,先用平碾將已填築的防滲料壓成光面(以減小表面材料的吸水率),再用事先準備的防水棚布將其覆蓋,同時加強周圍排水工作。恢復填筑前,對原已壓實的填築層,先用反鏟表面不合格濕土,再用核子密度濕度儀檢測已壓實土料的密實度及含水量,符合質量要求的並對填築面進行刨毛後上料填築;對未壓實的填築層,同樣先用反鏟表面不合格土料後,檢測含水量,合格後即進行翻鬆、平整、碾壓;若土料含水量偏高,則需翻鬆涼曬,直至合格為止。任何情況下如發現彈簧土及剪下破壞則必須進行返工處理施工中不留施工縱縫,施工橫縫作成不陡於1:3的坡度,且不超過20米。對於料場,事先在料場周圍及料場內劃塊挖設截、排水溝並及時疏通,確保除雨水外料場周圍的地表水不湧進料場區域。

5.高塑性黏土填築施工方法

根據生產性試驗結果及碾壓機械的性能,高塑性黏土料鋪築分層厚度為40厘米。高塑性黏土料與基礎及兩側碎石土料相接時,相鄰層次間應做到材料界限分明,並做好接縫處的連線,防止層間產生過大的錯動或混雜現象。為保證邊緣壓實度,預留接頭碾壓收邊量,整個鋪料層在壩面法線方向向兩側各超填20厘米。填築時黏土料與碎石土料同時進行填築。採用進占法鋪料,推土機推料攤鋪。層厚採用全站儀進行適時控制、平倉,與礫石土平起上升。大面採用YZ26E(自重2T)自行式振動平碾進行錯距法碾壓,每次錯距30厘米,且在進退方向上依次延伸至每個單元,保證連續施工。振動碾壓靜碾5遍。

由於採用了高含水率直接上壩填築技術,直接從料場開採運輸至大壩下游堆存場地,堆成土牛並用彩條布將其遮蓋,使用時直接挖裝上壩進行填築;根據試驗檢測結果,壩面土層表面乾燥需補充水分時,在壩面上用灑水車直接進行灑水,要求以壓力水和壓縮空氣混合以霧狀噴出,使灑水均勻,酒水後用圓盤耙摻和均勻。根據設計要求,一般混凝土板與黏土結合部位採用黏土漿進行膠結,即在左右岸各設黏土漿採用小型拌合機進行拌合,每層填筑前採用人工進行塗刷施工前將混凝土面灑水濕潤,邊塗刷邊鋪築邊夯實,塗刷高度與鋪土厚度一致,並與下部土層銜接。

二、多種料填築施工方法

在進行大壩填築施工前,根據磽磧水電站礫石土心牆堆石壩填築施工實際,參考了中國國內已建和中國水利水電第七工程局已建土石壩工程關於多種料方面的施工經驗,結合該工程項目的機械化施工工藝、方法及施工進度安排等情況,並經過建設四方共同研究討論和修改,提出了適合該工程的多種料施工方法。

(一)平起填築。均衡壩體各區的填築速度,儘可能使其平起上升填築。由於大壩為碎石土心牆壩,心牆填築受降雨量限制,而塊石料填築本身要求一定的透水能力,雨季對塊石填築影響甚微,以致於氣候因素決定旱季應超前進行心牆填築,雨季進行塊石施工。如在磽磧水電站大壩基礎防滲帷幕、壩基固結灌漿、灌漿廊道施工期間,提前安排了上游堆石I區和下游堆石I區的堆石料填築,同時,在滿足2006年度汛要求和確保工程質量的前提條件下,經過多次會商討論,在2005年枯水期充分利用防滲料的最佳填築時段,先精心組織進行反濾料、礫石土心牆防滲料、過渡料、上游堆石料、下游部分堆石料的填築,將大壩下游堆石Ⅱ區EL.2058米以上的距過渡料邊界10米以外範圍的堆石放緩填築速度,再在主汛期精心組織大壩下游堆石Ⅱ區的填築。在大壩下游堆石Ⅱ區填築預留的堆石結合帶,嚴格按照平起上升的填築原則與相鄰的填築料過渡料區協調上升。採取這樣的施工方法,提高了機械設備的利用率,減少了天氣、氣候因素帶來的不利影響,減輕了防洪度汛和工期的壓力,有利於相鄰料的平起填築時的跨縫碾壓;最大限度地節約了各種施工資源,降低了工程的施工風險;均衡了整個壩體填築的施工強度,削減了高峰期的施工強度,獲得了較好的經濟效益和社會效益,保證了工程的施工質量。

(二)填築次序。依據技術規範、設計要求,結合中國水利水電第七工程局在該工程所採用的施工機械設備和工程實際,通過現場生產性試驗,合理地確定了各種填築料合理的層厚及填築碾壓施工參數。即按照高塑性黏土層厚為40厘米,礫石土心牆防滲料層厚為40厘米,反濾料層厚80厘米,過渡料和堆石料層厚均為100厘米的要求進行鋪填,使得填築可以按照規定的層厚協調上升。施工時按照材料填築分區的不同坡向,確定了各種料填築的先後次序。反濾料與礫石土心牆防滲料按“犬牙交錯”先砂后土的方法施工,其餘料按正常次序即先細料後粗料逐層平起填築,各區協調上升。實踐證明,按上述方法實施形成的流水作業方式,施工速度快,容易控制邊界偏差,保證了填築質量。

(三)控制邊界偏差。由於在大壩填築施工測量放樣工作中,採用了先進的全站儀測量,使得施工放樣工作及時、快速、準確。填築期間實行全天24小時進行測量作業,用全站儀逐層放出各帶、各區的分界線,並灑白灰線作出明顯的標記,並採用標牌標出高程及施工參數。鋪料高程主要採用標桿控制,根據各種料的鋪料厚度,做好標桿用以控制鋪料厚度,同時採用測量定點控制高程。

(四)跨縫碾壓。要求多種料平起填築的同時全部採取跨縫碾壓的方法。跨縫碾壓前,須保證填料邊界的準確性,同時用反鏟清除堆石施工縫處、堆石和過渡料邊界處、過渡料和反濾料邊界處的集中大塊石、超徑石,回填較小粒徑的石塊和過渡料,平整後才進行跨縫碾壓。

三、冬雨期施工措施

(一)冬期施工措施

壩址區海拔高,冬季氣溫較低,極端最低氣溫達-12℃,冬季壩體填築施工中將根據具體情況採取以下措施,保證填築質量。

1.嚴禁碎石土防滲料凍土料上壩填築,當日最低氣溫在-10℃以下,或在0℃以下且風速大於10米/秒時,應停止碎石土防滲料填築施工。

2.填築冬期施工採取快速連續作業,儘量縮短鋪料、灑水、碾壓等工序之間的間歇時間。在負溫下,填築料不得灑水,通過調整爆破參數及混裝炸藥等技術,通過改變裝藥結構改善開採填料的級配、適當降低分層填築厚度、增加碾壓遍數等措施,保證填築質量。

3.負溫下施工,應作好壓實土層的防凍保溫工作,及時覆蓋雙面塗塑帆布,避免土層凍結。其後採用推土機清除覆蓋的土料。

4.由於高塑性黏土採用自然含水直接上壩,低溫下堆料場必須做好保溫,並實測填築結冰溫度,在此問題下停止施工,做保溫措施。

(二)防滲料雨季防護措施

施工區屬亞熱帶季風氣候區,夏季溫和濕潤、5~10月份雨量豐沛,雨天填築施工中應根據現場的施工條件採取有力的措施,防止施工過程中含水量增加,確保填築質量滿足設計及規範要求。

1.加強天氣預報,提前做好各項施工預防措施。

2.日降雨量大於5毫米時應停止碎石土防滲料的填築施工。

3.壩體上下游填築面應分別向上下游傾斜一定的坡度(傾斜坡度可取1%~2%),以利排除壩面積水。

4.在防滲體填築面上的大型施工機械,雨前應開出填築面停放在壩殼區。

5.下雨或雨後嚴禁踐踏壩面,嚴禁車輛通行。

6.雨前振動平碾快速壓實表層鬆土,注意保持填築面平整,以防積水和雨水下滲,妥善鋪設保護層,並在邊坡上布置截水溝、排水溝阻止邊坡雨水對土料的影響。並在雨季採用抗雨帆布全面進行遮蓋,施工到該段時再進行揭開,以確保土料填築進度和質量。

(三)季心牆超前、雨季填築堆石施工措施

在土石壩施工中,做好冬雨季各種料的填築施工組織和安排,對均衡施工強度、合理利用資源、保證施工質量、加快施工進度、控制施工成本起著不可低估的作用。根據水文氣象資料,磽磧地區多年平均降雨量為1000~1100毫米,大部分集中在5~10月,占全年降雨量的85%,11~來年4月只占全年降雨量的15%。由於大壩為碎石土心牆壩,心牆填築受降雨量限制,而塊石料填築本身要求一定的透水能力,雨季對塊石填築影響甚微,以至於氣候因素決定旱季應超前進行心牆填築,雨季進行塊石施工。

1.心牆超前:枯水期11月~來年4月降雨量少,集中進行心牆部位填築;測量依據碎石土、反濾料、過渡料、塊石料設計填築部位進行施工放樣,打樁。技術人員依據測量點線現場指揮依次進行碎石土、反濾料、過渡料、部分塊石料施工(基本保證平起施工),並對各種料接縫連線進行控制。由於雨季對心牆料影響較大,所以枯水期只進行部分塊石料施工。過渡料上下游部位只進行10米寬範圍內塊石料填築(滿足雙車道)。

2.塊石施工:汛期5~10月,降雨量豐富,對塊石料填築影響小,主要進行塊石料施工。自上下游過渡料10米以外位置起進行塊石料填築(10米寬為預留雙車道,上下游交叉填築道路),並以1:2的坡比逐層上升,填築方法同I區。10米以內位置的塊石料與心牆填築一同施工。

- 幾項新工藝的運用

《寬級配礫石土心牆堆石壩施工工法》運用如下幾項新工藝:

(一)重車過心牆施工技術

在碾壓合格的心牆上,用礫石土鋪80厘米厚、6米寬的重車道,採用26噸振動平碾碾壓8遍,並找平滿鋪2米×1.5米厚20毫米鋼板,形成單寬為4米的雙車道,保證50噸重車通過,並不破壞心牆。在下次過心牆道路形成後,根據實際情況處理墊路的保護料,含水適度可直接用於心牆填築;用核子濕度密度儀做快速檢測後,不能滿足直接填築要求的作棄料處理。心牆過壩部位重新填筑前必須重新碾壓,過心牆道路必須每次變換部位,儘量減少對心牆的擾動。

(二)高塑性黏土料高含水條件下直接填築施工技術

由於高塑性黏土的黏粒含量在30%以上,小於2毫米顆粒在90%以上,塑性指數大於20等特殊的指標,其施工性能根本不同於中國國內2005年前土石壩施工的一般黏土料,在犁塊旋碎、翻曬過程中,破壞了高塑性黏土的透水毛細孔,根本無法達到設計要求,製備的料全部是外乾內濕的乾硬塊體,經過1月多的製備工作,所製備的全是廢料,根本無法滿足施工性能和設計利用其塑性的功能。由於高塑性。黏土料製備難度大,需用量大,高塑性黏土料的填築成為制約2006年度汛的最大難題。中國水利水電第七工程局通過對設計規範的研究,並積極與設計及諮詢專家溝通,從設計功能上重新定位高塑性黏土,使其從規範角度改觀其施工要求,並在料場進行了天然含水狀態下的高塑性黏土直接上壩填築的生產性研究試驗,提出採用天然含水狀態下的高塑性黏土直接上壩填築方案:即在料場採用推土機20厘米薄層平采,反鏟直接裝車,運至大壩堆料場直接堆存,再二次運輸上壩、採用1立方米反鏟攤鋪,並採用“厚層重碾”的填築工藝,每層填築厚40厘米左右,採用26噸平碾靜壓4遍,改變了中國國內“薄層輕碾”的施工傳統。滿足了設計要求。

(三)土料超重型振動碾的使用

中國國內心牆堆石壩在以前一般使用13.5噸的凸塊振動碾作為心牆料碾壓設備,由於礫石土施工受土料本身礫石含量影響大,對滲透係數的要求相對較高,中國水利水電第七工程局在對比試驗的基礎上,選擇了中國國內2005年前使用噸位最大20.5噸凸塊振動碾,超重型凸塊振動碾的使用,加大了礫石土中礫石的破碎率,使礫石土料的礫石含量範圍增大,增加了料場的利用率,減少了棄料的開採。同時改善了設計指標,使心牆的質量得到很好的保證,設計增大了校和功率,並增大了壓實係數,平均壓實係數超過1。同時加大了填築層厚,保證了快速施工和克服冬、雨季的不利影響。超重型凸塊振動碾的功率很大,初看不經濟,但綜合料場開採的放寬、設計質量的保證和快速施工的比較,還是比較經濟。

(四)土料防凍結技術

磽磧工程的主要年有效填築時段很短且集中在冬季,但該地區是典型的高寒地區,冬季極端低溫-12℃,晝夜溫差可達20℃,必須採取合理的土料防凍結技術才能保證壩體的快速填築。主要採用了以下保溫防凍技術。

1.採用提前備料,由於礫石土的碾壓性能優越,堆存較小含水率,並採用土料覆蓋保溫。

2.在備冬季填築料時,選擇在設計允許範圍內,礫石含量偏大的塗料。

3.首次採用中國國內雙面塗塑的雙層棚布來保證壩面保溫、棚布間為保溫材料的防凍措施,在-10℃時,填土僅表面3~5厘米局部出現冰晶現象,次日用推土機對表面剝離,既可進行填築。

材料設備

一、主要築壩材料

《寬級配礫石土心牆堆石壩施工工法》採取多種堆築料物,壩體分為7個區,壩料的設計級配及主要指標見表2。

╱ | 顆粒級配 | 特徵指標 | 控制含水 | 滲透係數 | 壓實指標 |

堆石料 | 級配連續良好,最大粒徑≤800毫米,<5毫米的顆粒含量宜<10%~15%;≤0.075毫米粒徑含量應不≤5%,不均勻係數應≤10 | ╱ | ╱ | >5x10厘米/秒 | 孔隙率≤23%~25% |

礫石土料 | 最大粒徑應<150毫米;粒徑>5毫米的顆粒含量≤50%,小於0.075毫米的顆粒含量>15%,小於0.005毫米的顆粒含量>5%,<20%。 | 塑性指數應>7,<20 | wop-2%≤wf≤wop+2% | <1x10厘米/秒 | 壓實度≥99% |

反濾Ⅰ | 最大粒徑Dmax≤40毫米,<0.075毫米粒徑含量應不大於5% | 0.18毫米≤D15≤0.7毫米 | ╱ | >1.0x10厘米/秒 | 相對密度≥0.8 |

反濾Ⅱ | 最大粒徑Dmax≤80毫米,<0.075毫米粒徑含量應不大於5% | 0.35毫米≤D15≤0.7毫米 | ╱ | >4.0x10厘米/秒 | 相對密度應≥0.8 |

反濾Ⅲ | 最大粒徑Dmax≤100毫米,<0.075毫米粒徑含量應不大於5% | ╱ | ╱ | >5x10厘米/秒 | 相對密度≥0.8 |

過渡料 | 最大粒徑≤300毫米;<0.075毫米顆粒含量<5%;<5毫米的顆粒含量≤20%。 | ╱ | ╱ | >1.0x10厘米/秒 | 孔隙率≤23% |

高塑性粘土 | 最大粒徑≤20毫米,粒徑≤2毫米的顆粒含量應不<90%,粒徑在5~20毫米的顆粒含量應控制在3%以內,<0.005毫米的黏粒含量>25% | 高塑性黏土的塑性指數應>17 | wop+1%~wop+8% | <1x10厘米/秒 | 壓實度≥98% |

二、主要設備及性能

《寬級配礫石土心牆堆石壩施工工法》所用的主要設備及性能如下:

1.自行式凸塊振動碾(表3)

國別 | 規格型號 | 種類 | 靜重(千克) | 振幅(毫米) | 振動頻率(赫茲) | 激振率(千牛) | 總壓實力(千牛) | 工作速度(千米/小時) |

中國 | W2005PDW | 自行式 | 20400 | 2.2 | 28 | 410 | 610 | 0~6.5 |

2.自行式振動平碾(表4)

國別 | 規格型號 | 種類 | 靜重(千克) | 振幅(毫米) | 振動頻率(赫茲) | 激振率(千牛) | 總壓實力(千牛) | 工作速度(千米/小時) |

中國 | YZ26C | 自行式 | 25300 | 1.8 | 28 | 660 | 710 | 0~6.5 |

3.TY320推土機(表5)

規格型號 | 靜重(千克) | 接地比壓(兆帕) | 額定功率(馬力) | 液壓調定壓力(兆帕) | 工作速度(千米/小時) |

TY320 | 35900 | 0.093 | 320 | 14.0 | 0~13.5 |

質量控制

《寬級配礫石土心牆堆石壩施工工法》的質量控制要求如下:

一、質量保證體系

項目部以“科技為先、質量為首、誠信至上、持續改進”為質量方針,以讓顧客滿意為宗旨。按國家2005年前已執行的施工規範、設計檔案、施工技術措施及工程局、項目部的管理制度等的要求,建立健全了質量體系及管理制度,以“加強產品質量過程控制”為手段,以創“質量優良工程產品”為目的,在施工過程中,得到了業主、設計、監理單位的大力支持,質量管理工作取得了一定的成績,施工過程規範、有序、受控,產品(工程)質量經檢查為優良。在安全及文明施工工作方面加大投入,落實機構,健全制度,持續開展安全教育活動,措施有效,檢查整改得力,獎罰嚴明。保證體系見圖2。

圖2 磽磧水電站大壩工程質量保證體系

二、現場碾壓試驗及施工控制參數

工程進行了專門的生產性試驗和室內擊實試驗,並結合現場試驗進行了室內大三軸試驗,確定了磽磧大壩各種壩料的碾壓施工參數見表6。

填築料分類 | 壓實度或相對密度 | 空隙率n(%) | 最大粒徑d(毫米) | 滲透係數k(厘米/秒) | 鋪料厚度(厘米) | 碾壓機具 | 碾壓遍數(遍) |

墊層料 | ╱ | ╱ | 40 | >1x10 | ╱ | 26噸平碾 | 靜2+動4 |

反濾料1 | ≥0.8 | ╱ | 40 | >4x10 | 70 | 10噸平碾 | 靜2+動4 |

反濾料2 | ≥0.8 | ╱ | 80 | >4x10 | 70 | 10噸平碾 | 靜2+動4 |

反濾料3 | ≥0.8 | ╱ | 100 | >5x10 | 60 | 14噸平碾 | 靜2+動4 |

過渡料 | ≥0.8 | ╱ | 300 | >1x10 | 100 | 26噸平碾 | 靜2+動6 |

高塑性黏土1 | ≥98% | ╱ | 20 | <1x10 | 40 | 26噸平碾 | 靜4 |

高塑性黏土2 | ≥98% | ╱ | 20 | <1x10 | 40 | 26噸平碾 | 靜4 |

心牆礫石土 | ≥99% | ╱ | 150 | <1x10 | 40 | 20噸凸塊碾 | 靜4+動16 |

堆石料 | ╱ | 23~25 | 800 | >5x10 | 120 | 26噸平碾 | 靜2+動8 |

三、主要質量控制要點

磽磧水電站礫石土心牆壩施工質量控制的關鍵點主要有:

(一)壩料確保級配滿足設計要求,必須在料場或堆場檢驗合格後方可上壩,同時物理力學指標、含水率指標滿足設計要求。特別加強控制礫石土料的礫石含量和含水率,控制反濾料的特徵值和含泥量。

(二)主要壩料施工參數的控制,要求填築的層厚、碾壓遍數、灑水量等符合碾壓試驗確定的施工參數要求。

(三)控制碾壓設備的碾重、激振力,振動頻率滿足施工要求,並控制不同壩料嚴格使用碾壓試驗確定的碾壓設備。

(四)加強大型設備不好施工的邊角與不同壩料交接面的細節的施工質量控制,使其質量滿足設計要求,不出現質量遺漏區。

(五)加強質量檢測工作,檢測參數滿足設計要求才能進入下一工序。

四、壩體填築施工質量控制

(一)科學嚴格的壩料生產性試驗

為確保大壩質量和有效控制料源滿足設計要求,中國水利水電第七工程局對每種壩料進行了生產性試驗。堆石料進行了大量爆破試驗,使其爆破級配直接滿足設計要求;礫石土料進行了開採試驗選擇了立采工藝,並進行了翻曬試驗,確定了翻曬的時間和工藝;反濾料進行了配比試驗,確定了人工配置的參數;同時結合前述試驗分別進行了碾壓試驗和設計室內外校核試驗。確定了各種施工工藝和施工參數,並以此制訂了各種壩料的施工工藝和質量控制方法。為後期的施工質量控制確定了切實可行的依據,做到了有的放矢,有法可依。

(二)料場質量控制

料場是質量控制的源頭,只有把住了料場,才能把住質量關,由於分區壩料場眾多,質量控制工作千頭萬緒,各料場均有專業質量控制和檢測人員,並制定嚴格制度,壩料必須在料場檢測合格才能上壩,有效地杜絕了廢料上壩和大壩返工現象。

(三)壩面填築碾壓質量控制

1.斷面放線控制

測量人員根據各物料設計分區和每種料的施工分區,將填築面均分鋪料區、碾壓區、待檢區、準備區,在每層填築面上放出各區界線,並作出明顯的標記。為保證邊緣壓實度,預留接頭碾壓收邊量,整個鋪料層在壩面法線方向向兩側各超填50厘米。斷面尺寸必須滿足設計和施工分區要求,並做好檢查記錄。

2.層厚控制

鋪料厚度按碾壓試驗確定的層厚±10%控制,每個填築單元根據面積的大小和控制精度的不同,設定3~5個可移層厚標誌桿,並在分區設定標桿,壩肩邊坡設定層高控制線。一層攤鋪完,採用測量一起檢查,超高部分降至允許高度。

3.碾壓前驗收

碾壓前驗收主要驗收層厚、粗顆粒是否集中不同填料間有沒有相互污染情況和界面粗顆粒集中現象、泥團現象,必須處理至滿足設計要求後,方可碾壓。

4.現場碾壓參數控制

主要控制壩料根據碾壓試驗後確定的設備、行駛速度、碾壓遍數,碾壓搭界區的控制,以保證壓實質量,真正做到以工藝保證質量。

5.關鍵邊角、界面部位的施工

分區壩的填料眾多,功能各一,施工要求也不一樣,邊角部位大型施工設備難以運行,是質量控制的關鍵,也是最容易有質量缺陷的部位,必須加強質量控制。分區壩料界面不能出現尺寸偏差、粗顆粒集中和碾壓不到位的情況,必須作好跨縫碾壓工作。與岸坡接觸的邊角採用較細的填料鋪填,並採用小型振動設備壓實。並就邊角、界面的關鍵部位取樣檢測滿足設計要求。

6.結合面的質量控制

主要是心牆土料結合面的質量控制非常嚴格,含水較高時要適當翻曬,較低或起塵時要灑水;雨前要用平碾壓光,減少水分滲入,填筑前用凸塊碾刨毛,保證有效的結合面積,同時清除集中的大顆粒和含水較高的泥團,必要時清除表面雨水浸濕的部分土料以保證結合面的質量。

7.碾壓後的驗收

壩料碾壓後按規定的頻次挖坑取樣檢測,待檢測合格再進行下一工序,不合格時,分析其不合格指標,採取補壓、清除的手段直到合格並填好單元工程驗收評定表,並各方簽字認可。

安全措施

採用《寬級配礫石土心牆堆石壩施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.嚴格按照有關安全操作規程、技術規範。

2.填築施工自下而上分層進行,嚴禁使用自上而下或其他違反常規施工程式的施工方法。

3.填築施工前必須在邊坡的頂部及開挖範圍線以外挖設邊坡截水溝,有效攔截排除邊坡範圍以外的地表水、滲水、積水等,防止水流沖刷造成邊坡垮塌或坍滑。

4.在圍堰左右岸岸坡填築邊線以外、馬道外側等部位必須設定安全可靠的防護欄桿和擋石柵等,防止落石傷人或墜落事故的發生。

5.對從事機械駕駛的操作工人必須進行嚴格培訓,經考核合格後方可持證上崗。

6.在施工過程中,應隨時對邊坡等部位出露的滲水、軟弱夾層、剪下破碎帶等地質缺陷部位進行穩定性監測,一旦出現裂縫或滑動跡象,應立即暫停施工,會同地質、設計及監理工程師等進行檢查研究處理。

7.填築所有工序的施工必須嚴格遵守有關安全操作規程和技術規範,嚴禁違章違規施工。

8.在整個施工過程中,必須由經驗豐富的安全檢查人員隨時對各施工機械、車輛的狀況等進行檢查監督,嚴禁施工機械帶病施工,同時對各種事故隱患提前進行檢查清除,防患於未然,將各種事故隱患消滅在萌芽狀態之中。

9.加強水文氣象預報,貯備足夠的度汛搶險物資材料,一旦發生超標洪水,確保所有施工機械設備及人員安全快速地撤退轉移。

10.對施工全過程進行嚴格的安全管理,杜絕安全事故的發生,確保施工安全。

環保措施

《寬級配礫石土心牆堆石壩施工工法》的環保措施如下:

一、環保體系

根據中國水利水電第七工程局的質量、職業健康安全、環境保護一體化認證,成立了項目環境保護體系,做到目標落實,責任到人,措施到位,獎懲分明。

二、控制、預防措施

1.對施工人員進行宣傳教育,加強施工責任管理及周邊200米範圍的生態環境管理,嚴禁傷害和捕殺野生動物。制定相應的管理處罰措施,並嚴格執行。施工人員嚴禁上山打獵、砍取竹筍和捕捉工區內蛙類、蛇類、鳥類等現象的發生。

2.施工中控制裝藥量,減少施工噪聲對當地野生動物的影響。

3.嚴格控制施工占地,充分利用場內和場外公路,儘量減少新建施工公路,以減輕對當地植被的破壞。

4.建設臨時設施時,應考慮與風景區和自然保護區建設相協調。施工結束時,對廢棄的設施予以拆除,恢復地貌。

三、施工用地環境保護

工程開工後的所有施工用地,在規劃措施出台後,按照監理批覆的施工用地情況進行場地清理和建築物修建等。為了合理利用土地資源,防止水土流失和美化工區景觀,在施工過程中和工程竣工後,採取一定措施,對施工的開挖面以及其他施工場地進行整治和景觀恢復。

1.在施工的開挖及棄碴過程中,均應充分考慮工程竣工後場地景觀的恢復和覆土綠化。對於原為耕地的施工占地,在使用前預先剝離表土耕作層約30厘米;對於荒地,在使用前,預先剝離10~20厘米,以備工程竣工後的覆土綠化。

2.以監理批覆的施工用地情況嚴格、規範的進行施工場地施工,並很好的保護邊界處的植被等,保證施工用地外環境不受破壞。

3.靠近河流、溪溝部位的施工用地在靠近溪溝側需進行防護牆等防護措施,保證施工用地不會因為洪水的影響而造成施工用地周邊地區環境的破壞。

4.在建築物投入使用的同時,排水體系及污水處理設備必須相應時間投入使用,並且保證排水體系及污水處理設施能夠正常運作。

5.對於有噪聲及有污染空氣的施工用地必須採取相應的措施保證不會對環境及周邊環境構成影響。

6.各施工場地在施工後期,及時拆除廢棄的施工臨時建築物及廢棄雜物,清理和恢復施工場地。對於具有翻土復耕條件的地區,在表面全面清理後,對其表土層進行開挖鬆土、翻鬆深度不低於0.4米,以利於耕作;對於其他地區,則因地制宜進行平整覆土後,用於覆土復耕和植樹種草。

7.工程竣工後,植樹種草項目中,選種當地速生樹種或經濟林木,植樹採用穴狀整地,規格為50厘米×50厘米,按2米×2米栽種;種草選用適宜於當地生長草種進行植種。

效益分析

《寬級配礫石土心牆堆石壩施工工法》的效益分析如下:

磽磧大壩工程2002年11月28日開工,至2005年大壩正式全面填築,中國水利水電第七工程局完成了各種生產性實驗、碾壓試驗、設備的配套選型,並在填築作為壩體一部分的圍堰、大壩上下游部分壩體的基礎上,總結上述工法,並形成初步文本,在大壩全面填築中全面實施,並不斷改進和完善,並請中國國內土石壩專家給予指導,使大壩填築實現程式模組式管理。全面交底工法,在施工中嚴格按規定工法施工,配套環節也按工法進行,整個施工過程科學、合理。施工進度、質量得以保證,並在2005年前在建的同類工程中宣傳和推廣,如瀑布溝、獅子坪等工程先後到磧參觀學習,部分工法已被他們採用,土料防凍結也在西藏直孔電站成功運用,使有效填築時段增加了1.5個月。

當地材料壩主要使用當地的天然築壩材料,減少對當地環境的化學污染,在採料和填築過程中採取程式化工法和環保措施,保護了當地生態環境,特別是減少了修建長途運輸線路對當地山區環境的破壞。

工法的制定結合當地的地理氣候條件,並就各工序制定了措施和合理的施工流程,並對施工人員進行了交底和演練,加強了施工過程控制,並採取了預控措施施工順暢,施工人員、設備配置合理,發揮了資源的能力,為業主搶回了失去的工期,施工質量得到保證,同時得到了較好的經濟效益。

主要經濟效益如下:

為業主搶回了工期,確保了度汛,業主設定了230萬元的獎金。

設備利用率提高,閒置減少,人員配置精簡,施工程式合理順暢,環節控制嚴格,減少返工時間,根據中國水利水電第七工程局計算工法本身的成本貢獻為0.67元/立方米,截至2006年總計完成610萬立方米,累計效益408萬元。

同時施工得到業主、設計、監理的好評,一些同類工程也來參觀學習,取得了良好的社會效益。

註:施工費用以2005-2006年施工材料價格計算

套用實例

《寬級配礫石土心牆堆石壩施工工法》的套用實例如下:

- 實例1:磽磧礫石土心牆壩

一、工程簡介

磽磧大壩位於雅安市寶興縣,採用礫石土心牆堆石壩,最大高壩125.5米,總填築工程量730萬立方米。壩頂高程為2143.00米,壩頂寬度10米,壩頂總長433.8米。壩頂設瀝青碎石路面。上游壩坡為1:2.0,在2090.00米高程處設5米寬馬道,2044.00米高程以下與上游圍堰相結合。下游壩坡為1:1.8,在高程2085.00米處設5米寬的馬道,壩腳與下游圍堰相結合,在下游壩腳左岸採用棄碴回填至2035米高程,壩腳右岸預留缺口與河道相連,作為排放壩體滲流的通道。

壩基覆蓋層採用一道厚1.2米的混凝土防滲牆全封閉方案進行防滲,防滲牆底嵌入強風化基岩內2.0米,嵌入弱風化基岩內1.0米。牆頂採用灌漿廊道與心牆連線,廊道淨尺寸為3米×4米(寬×高)廊道上、下游兩側及頂部設高塑性黏土區,黏土區寬11.0米,高12.5米。廊道兩側設有複合土工膜,上游至心牆底部上游邊線,下游至高塑性黏土下游邊線。在防滲牆下游心牆、過渡層、堆石區底部與河床接觸部位設定1.0米厚度的水平反濾層。在大壩上、下游堆石區2085米以下覆蓋層區域先填築1.0米厚的反濾料保護,再填築堆石料。

根據大壩結構布置,壩體填料從功能上可分為7個區如下:

二、具體實施情況

磽磧工程自2002年10月開工建設以來,於2003年12月29日成功實現河床截流,導流洞過水。2003年12月~2005年4月,大壩基坑在圍堰保護下一直按照設計的要求進行施工,進展較為順利。同時,中國水利水電第七工程局最佳化填築施工,在防滲牆施工階段,於2004年2月10日提前進行堆石體填築。截止2005年4月18日,中國水利水電第七工程局已完成I區堆石體填築58萬立方米。2005年4月18日,由於放空洞龍抬頭段在施工過程中突然塌方導致導流洞堵塞斷流,庫區水位驟然升高,為了保證臨時度汛安全,決定2005年大壩度汛採用壩體右岸布設泄槽過流的度汛方案至2005年7月初,導流洞恢復過流,隨後對大壩基坑進行了清理,壩體過水明渠進行了恢復處理。由於大壩堆石料場供料中斷,工期緊張,經過多次現場諮詢會議研究和大量試驗工作,在計算分析的基礎上,對大壩上游2060米以下,下游2033米以下過渡料區進行了加寬填築,壩體填料分區進行了適當調整。2005年11月15日開始全面進行大壩填築施工。截止2005年12月19日,大壩填築至EL2033米,比原計畫提前1個月。

大壩於2006年3月22日填築至EL.2058米,提前9天完成2006年度第一個節點工期目標;接著於2006年5月31日大壩填築至EL.2070米,完成2006年度第二個節點工期目標,確保了2006年度大壩順利度汛;接著於2006年9月30日大壩填築至EL.2085米,具備了磽磧電站初期下閘蓄水條件,完成2006年度第三個節點工期目標。2006年12月5日,磽磧水電站順利實現初期蓄水目標。2006年12月31日,大壩填築至EL.2096米。

土石壩的快速施工水平,主要依壩高、填築工程量、實際施工工期、平均月升高速度及平均月上壩強度等施工技術指標來綜合分析、評價(表7)。就平均月升高而言,石頭河心牆壩,月平均升高僅1.87米,碧口斜心牆壩月平均升高只有1.36米。據45座土石壩統計,月平均上壩強度為40萬立方米,月平均升高4.43米。

壩名 | 壩型 | 壩高(米) | 填築體積(萬立方米) | 填築工期(月) | 填築強度最大/平均(萬立方米) | 不均勻係數 | ||||

年 | 月 | 日 | 年 | 月 | 日 | |||||

石頭河 | 心牆 | 114 | 835 | 61 | ╱ | 26.4/13.7 | 1.73/ | ╱ | 1.93 | ╱ |

碧口 | 斜心牆 | 101.8 | 424.1 | 75 | ╱ | 27.2/5.7 | 1.53/ | ╱ | 4.77 | ╱ |

毛家村 | 心牆 | 80.5 | 664.3 | 78 | ╱ | 23.2/8.5 | 1.2/ | ╱ | 2.73 | ╱ |

小浪底 | 斜心牆 | 154 | 1009.49 | 14 | ╱ | 98.65/72.11 | 4.91/3.01 | ╱ | 1.37 | 1.63 |

磽磧 | 心牆 | 125.5 | 730 | 19 | ╱ | 58/38 | 2.2/1.5 | ╱ | 1.52 | |

- 實例2:獅子坪礫石土心牆壩

一、工程簡介

獅子坪碎石土心牆堆石壩位於四川阿壩藏族自治州理縣,壩高136米,壩頂高程2544米,壩頂寬為12米,壩頂長309.4米。上游壩坡1:2,下游壩坡為1:1.8,坡腳與下游圍堰相結合。心牆頂高程2542米,頂寬4米,上、下游坡均為1:0.25,底高程2408米,底寬71米。河床部位心牆底部坐落在覆蓋層上,兩岸坡心牆底部坐落在基岩上。

心牆上、下游側各設一層反濾層,厚度分別為4米和6米。混凝土防滲牆下游側心牆底部設厚度為2米的反濾層,與心牆下游側反濾層相連線。上、下游反濾層與壩殼堆石間設過渡層,與堆石交界面的坡度均為1:0.4。

壩基覆蓋層防滲採用一道厚1.3米的混凝土防滲牆全封閉方案。防滲牆頂與心牆底部齊平,牆頂設觀測、檢修、灌漿廊道與兩岸帷幕灌漿平硐相連。廊道上、下游兩側底部各設20米長的複合土工膜,並在廊道外側周邊鋪設高塑性黏土區,黏土區寬11米,高12.5米。心牆部位兩岸岸坡開挖邊坡分別為1:0.7和1:0.95。為了防止壩基覆蓋層中土體產生管涌,兩岸岩體卸荷強烈、透水性較強,除加強兩岸岩體的防滲處理外,兩岸連線部位適當加寬心牆和反濾層的厚度,心牆和兩岸岸坡連線部位鋪填一層3米厚的高塑性黏土。

二、工程實施情況

獅子坪碎石土心牆堆石壩於2004年開工,主體填築由水電七局和水電武警江南公司聯合中標。

- 實例3:西藏直孔電站碎石土心牆壩

一、工程簡介

直孔電站位於西藏自治區拉薩河中下游墨竹工卡縣境內,距下游拉薩市約96千米,靠近藏中及那曲電網的中心位置。

二、工程實施情況

電站設計結點工期為:2003年5月18日開工,2003年11月中旬一期河床截流,2005年10月下旬二期河床截流,2006年9月30日大壩具備擋水條件,2006年12月20日第一台機發電,2007年9月30日完工。

榮譽表彰

2007年3月,《寬級配礫石土心牆堆石壩施工工法》被評為省級工法。

2008年1月31日,中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《寬級配礫石土心牆堆石壩施工工法》被評定為2005-2006年度國家一級工法。