形成原因

隨著中國經濟實力的不斷增強,建築將會持續快速發展,高大建築會進一步增多,特別是路橋建設的步伐會進一步加快。在大型橋樑及部分超高層建築的基礎設計中,大都會採用大直徑超深灌注樁因此形成一套切實可行的大直徑超深灌注樁綜合施工技術是社會發展的必然結果香港新機場北大嶼山高速公路東涌站行人橋樁基工程,樁直徑為2.5米,樁端擴孔至3.3米,樁上部35米範圍內埋設直徑2.7米,厚12毫米的鋼護筒,以保護樁芯混凝土不受海水腐蝕成孔過程中要穿過砂層、砂夾石層、卵石漂石層、強風化花崗岩、強或中風化斷層角礫岩層、中風化花崗岩等各類層及岩層,最後鑽入的持力層為微風化花崗岩岩層,入岩深度達32米,在入岩過程中遇到大斜度(最大岩面坡度為73.2°)堅硬岩面,其成孔垂直度的控制技術也是一個技術難點。中國建築第六工程局聯合設計單位開展了科技創新,取得了“大直徑超深入岩鑽孔擴底灌注樁綜合施工技術”中國國內領先的綜合施工技術。此項施工技術於1998年通過了中國建築工程總公司組織的科學技術成果鑑定。同時,形成了《大直徑超深入岩鑽孔擴底灌注樁施工工法》,確定了以氣舉反循環泥漿護壁施工工藝成孔的原則和方法。

工法特點

《大直徑超深入岩鑽孔擴底灌注樁施工工法》的工法特點是:

1.採用永久性鋼護筒:鋼護筒直徑大(直徑2.7米)、沉入深(深度達35米)、壁薄(厚僅12毫米),沉入後垂直偏差要求不大於1/300。

2.護壁泥漿無公害處理:泥漿採用膨潤土+純鹼+CMC,並用泥漿分離器對泥漿進行處理,再配以其他措施,使泥漿重複使用,現場消化處理。

3.超深硬質岩石分級鑽進:由於工程樁的直徑大,入岩深度深(達32米深),岩石強度高,部分鑽機由於機械性能的限制,一次向全斷面鑽進十分困難,因而採用分級鑽進技術。

4.遇大斜度(最大岩面坡度為73.2°)堅硬岩面的成孔:採用球齒合金鑽頭,並在鑽頭上部安裝鑽頭穩定器,及時減壓,慢速鑽進,穩定壓力、防止鑽頭跑偏,保證垂直度偏差不大於1/300。

5.鋼筋採用完全綁紮成型,所有主筋沒有焊點。

6.超大口徑,超深鑽孔硬質岩石中擴孔技術。

7.鑽機的進尺速度控制以自動為主,鑽機配備自動給進儀,鑽機受人為的約束減少,大為提高鑽進效率。同時,操作者只要注意到幾個儀表數值的變化就能知道鑽機的鑽進情況。

8.通過二次清孔能達到孔底無沉渣,大大提高了樁的容許承載力。

操作原理

適用範圍

《大直徑超深入岩鑽孔擴底灌注樁施工工法》適用於穿過各種複雜土層,特別是穿過中風化,微風化岩層的大直徑擴孔灌注樁的施工。

工藝原理

《大直徑超深入岩鑽孔擴底灌注樁施工工法》的工藝原理敘述如下:

氣舉反循環排渣原理:空氣壓縮機通過鑽桿的通氣孔,從空氣鑽桿(或風包)把壓縮空氣送進鑽桿內部,從而在鑽桿內部形成比重較泥漿小的三項流,從鑽桿排出孔外。排出過程中能捎帶鑽渣,從而達到鑽進成孔的目的。氣舉反循環在20米以內由於風包沒入率太小,排渣效率不高。在孔深20米以後效率越來越高,在50米以後超過泵吸反循環。當鑽深超過80米時,如空壓機壓力小於0.8兆帕,宜採用兩個氣室鑽桿。

施工工藝

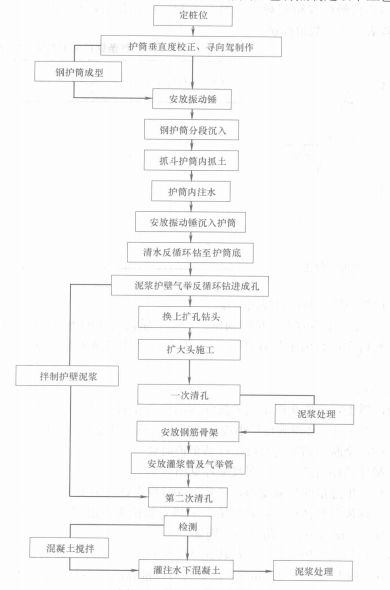

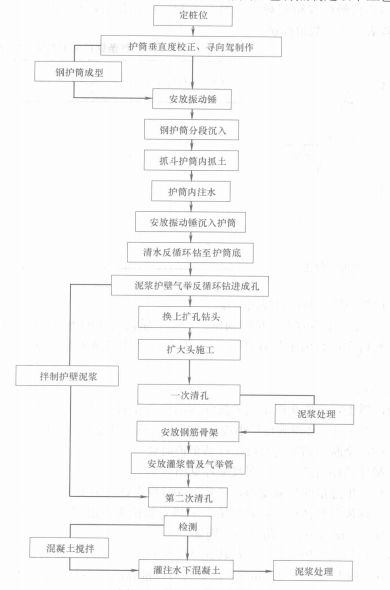

《大直徑超深入岩鑽孔擴底灌注樁施工工法》的施工工藝流程如下:

1.施工工藝流程大口徑鑽孔灌注樁施工通常由:鋼護筒製做及沉入,樁的成孔及擴孔,鋼筋骨架製作及安裝,二次清孔及灌注水下混凝土,泥漿的處理五個部分組成,根據其工藝特點制定以下工藝流程圖(見圖1)。

圖1 施工工藝流程圖

《大直徑超深入岩鑽孔擴底灌注樁施工工法》的操作要點如下:

一、鋼護筒製做及沉入

1.鋼護筒製做及沉入,在工序安排上是將每組樁的護筒全部沉到位後,才開始架設鑽機,鑽進成孔。

2.鋼板下料:同一塊鋼板的兩條邊長的長度差值不大於3毫米,兩條短邊的差值不大於2毫米,兩條對角線差值不大於3.6毫米不同鋼板下料時,各鋼板的長邊還必須採用同一尺寸,其長度誤差不大於4毫米。

3.鋼板的一條長邊和一條短邊加工成45口,便於成型的鋼護筒焊接牢固。

4.裁過的鋼板在卷板機上卷製成型,成型後的鋼護筒用十字撐加固,防止變形。

5.幾個小節鋼護筒在地面平台上對接成一節長的鋼護筒。

6.護筒加固:首節護筒的底部包焊高600米、厚12毫米的鋼板箍,每節護筒的上端包焊200毫米高的鋼板箍,防止鋼護筒在沉沒過程中變形。

7.鋼護筒起吊就位,割除十字撐。

8.安裝鋼護筒垂直度校正導向架,校正鋼護筒垂直度,安放振動錘,振動下沉。下沉過程中鋼護筒垂直度用十字方向兩台經緯儀跟蹤觀測(見圖2)沉到位後,垂直度用(見圖2)所示方法檢測,每條護筒垂直精度按(表1)數值控制。

圖2 護筒垂直度檢測法

9.起吊第二節護筒與第一節護筒豎向對接。

10.重複上述6、7、8條內容直到護筒到位。對於土質較密實的樁位,同一樁位上可先沉2~3節護筒(18~27米),然後在護筒內乾作業抓土15米左右,再往護筒內注滿水,最後對接第四節護筒沉到位。

二、成孔及護孔

1.抓鬥在護筒內抓土,乾作業抓土到護筒深度的2/3左右,且一般不小於15米,由於採用氣舉反循環鑽進成孔,鑽具“風包”必須滿足最小埋深的要求。抓土結束後往護筒內注水。

2.安放鑽機用楔齒全斷面鑽頭清水反循環鑽至護筒底。

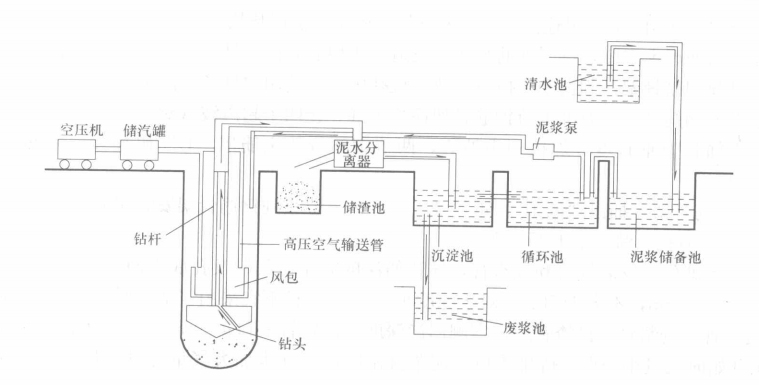

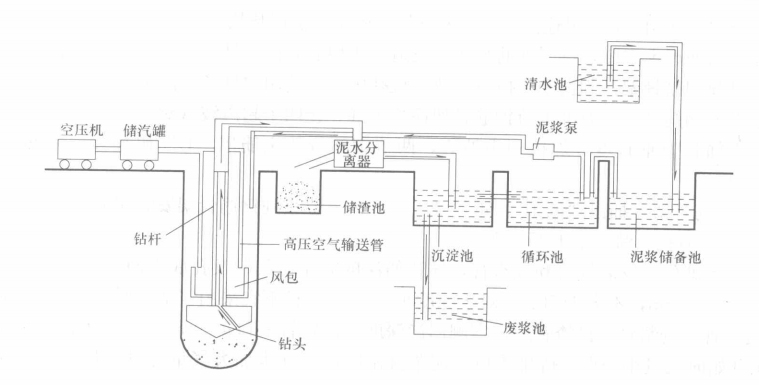

3.泥漿護壁氣舉反循環鑽進成孔,泥漿循環(見圖3)。

圖3 氣舉反循環泥漿循環圖

4.為了防止鑽桿產生過量的揉曲變形,鑽孔過深時應在鑽桿架上增加一個穩定器。

5.剛入岩時換上球齒合金鑽頭,同時在鑽頭上部安裝鑽頭穩定器,由於岩土交接面一般有一定的傾角,所以應及時減壓,慢速鑽進,防止鑽頭跑偏。

6.鑽頭完全入岩後加大氣壓氣量轉盤轉速N=60V/D;式中:V為鑽頭外邊緣的線速度,D為樁徑。在入岩鑽進時一般V=0.5~1.5米/秒,由上式可以推算出N=(9~29)D。對於香港工程實際操作中轉速每分鐘保持4~7轉,鑽進效果最好。轉速過快會造成岩渣的“二次破碎”反而影響鑽進效率。

7.鑽進過程中,如果岩石太硬,而鑽機由於機械性能的限制,無法提高配重,至使分配到每個球齒合金頭上的轉壓太小,無法對岩面形成有效的破碎,此時可採用“分級鑽進”法,即先換上小直徑鑽頭,鑽至孔底後再換上大直徑鑽頭,直到鑽出所需要的樁孔來。

8.進尺速度的控制採取自動給進方式,提前給鑽機配上自動給進儀,一旦調整好鑽壓,給進儀便可根據岩石的硬度自動調整進尺速度。

9.成孔到位後,將擴孔鑽頭連同配重一起下到孔底,使其四翼處於最大限度的張開狀態後,進行擴孔。擴孔完畢後,保持泥漿循環,並繼續讓擴孔鑽頭空轉,用20~30分鐘,把孔底的大塊岩渣清除乾淨。

三、鋼筋骨架的製做及安裝

1.提前製做兩套成型胎膜,見圖4(a)。

圖4 鋼筋籠空中180翻身換模綁紮法

2.鋼筋骨架主筋總數的一半分別裝入兩個胎模中定位,見圖4(b)。

3.主筋與加強筋用“U”碼固定,“U”碼螺栓用氣動扳手擰緊。每節鋼筋架骨最上端的加強筋做成雙支箍便於豎向吊裝。

4.用吊車反加固好的半套鋼筋骨架整體吊起,在空中180°翻身落入另一套胎膜內,具體操作見圖4(c)。

5.主筋與加固筋用“U”碼連線,綁紮外箍筋,固定保護層墊塊。

6.於加強筋處焊十字撐,每節鋼筋骨架焊三道,成型後脫模,見圖4(d),綁紮超音波管。

7.吊車吊起鋼筋骨架,割去十字撐後,放入樁孔中,上端用“槓子”固定。

8.吊起上節鋼筋骨架,對準下節鋼筋骨架徐徐下降,讓四個超音波管對齊。

9.調整鋼筋骨架垂直度,焊接超音波管,兩節鋼筋骨架主筋用“U”碼連線,主筋搭接長度為46D,綁紮外箍筋。

10.吊起鋼筋骨架,抽出“槓子”。重複7、8、9內容,直到鋼筋骨架安裝完畢。

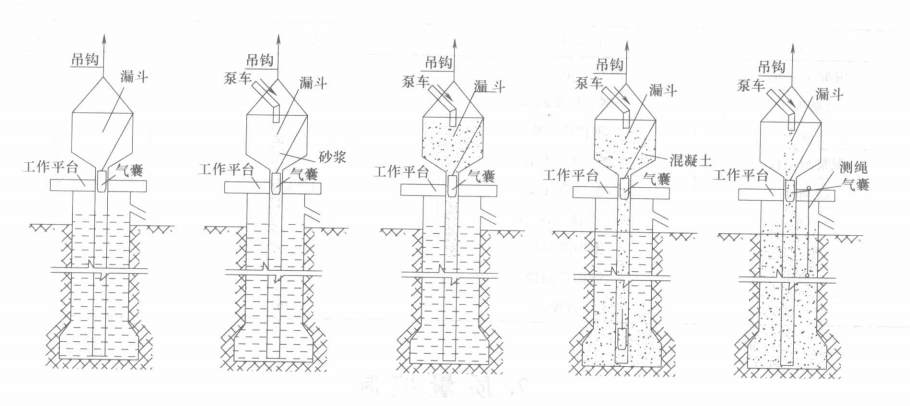

四、二次清孔及灌注水下混凝土。

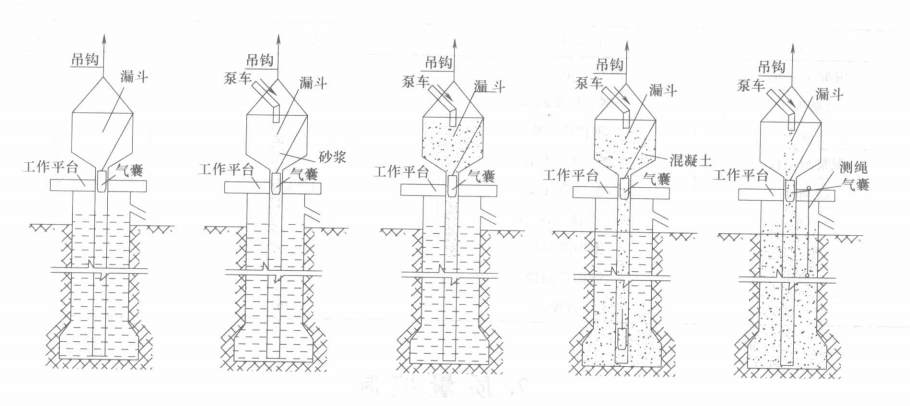

1.工作平台就位,安裝導管和氣舉管,導管的深度應能使其觸及孔底岩面氣舉管的長度為導管的3/4,且不小於15米,不大於70米對於深度小於20米的樁不宜採用氣舉反循環進行二次清孔。

2.接通風管、進漿管、排渣管後,實測回淤深度,將導管下口提至淤面位置處後,開啟空壓機和供漿泵。剛開始時氣量小一點,待排渣口有泥漿排出時,再逐步加大氣量與供漿量。氣舉反循環二次清孔原理(見圖5)。

圖5 反循環二次清孔工作原理圖

3.清孔過程中,用吊車不斷變換導管在孔內、導管下口在孔底的位置。二次清孔所用的泥漿應符合下列標準:含沙量不大於0.5%,黏度不小於39秒(1000毫升泥漿通過漏斗的時間),比重為1.03~1.06克/立方厘米,剪力不大於3.0bs/100ft,如泥漿性能達不到此要求,會在清孔完畢灌注混凝土前產生“二次回淤”現象。

4.當排渣正常後,逐步下落導管,到最後將導管下口下落到岩石頂面。如果排渣不通暢,可上提10厘米左右.

5.驗收孔深、孔徑、孔底沉渣,即泥漿性能,如不合格繼續清孔,直至合格。

6.抽出氣舉管,安裝初灌漏斗,在漏斗內懸掛好隔水塞後,往漏斗內先裝入少量砂漿,再裝滿混凝土。然後割斷連線隔水塞的鋼絲繩,水下灌注過程(見圖6)。

圖6 混凝土的初灌過程圖

7.初灌結束後要保證:①導管的下端埋入混凝土中1米以上。②孔底下的沉渣被反到混凝土面以上。

8.初灌完成後,拆除漏斗將泵車出料口直接插入導管內進行灌注。

9.在混凝土澆築過程中必須始終保證導管下口在混凝土中深度不小於2米,拆除導管以混凝土下落是否通暢,泥漿外流是否均勻一致,導管的上下活動是否靈活來判斷。埋管太深會造成拔管困難,一般埋管深度不超過18米。

五、泥漿系統的管理現場泥漿管理中二個重要的環節就是:

①在保持泥漿基本特性不變的前提下設法降低泥漿中的含沙量。②泥漿用管道化的方式進行輸送。

1.泥漿管在直線段採用鋼管,管道轉彎用45°或90°彎頭來實現。曲線段採用軟管,在過路段暗埋。管道採用法蘭連線,安裝應牢固。

2.鑽機的排渣管道直接連線在泥水分離器的漏斗上,所有的循環泥漿都經過分離器分離。

3.從泥水分離器流出的泥漿流入沉澱池,自然沉澱後流入泥漿循環池。

4.在泥漿儲備池中摻加CMC、膨潤土、純鹼等外加劑,根據不同的需要進行配製不同性能的泥漿,使其滿足工作需要。

5.灌注水下混凝土後,部分被水泥污染的泥漿直接排放到廢漿池裡加入適量凝聚劑(如氧化鐵,氫氧化鈣等)使之產生凝聚反應,形成絮狀物。廢漿經沉澱後,清水抽出,沉澱物挖走,注意要選用無毒性的凝聚劑以便處理後的泥渣和水不污染環境。

材料設備

《大直徑超深入岩鑽孔擴底灌注樁施工工法》所用的材料及設備明細如下:

1.樁體材料:該工法所用材料大部分為普通材料,主要為鋼筋、混凝土、鋼板等常規材料,無需進行特別的說明。

2.泥漿:採用膨潤土純鹼+CMC配製而成,並用泥漿分離器對泥漿進行處理。在灌注混凝土後,部分泥漿由於被混凝土污染不能使用,採取加凝聚劑(氧化鐵、氫氧化鈣等)使之產生沉澱。

2.設備採用的機具設備(見表2)。

質量控制

《大直徑超深入岩鑽孔擴底灌注樁施工工法》的質量控制要求如下:

一、引用的標準規範

工程施工質量執行《建築地基基礎工程施工質量驗收規範》(GB 502022002)及《建築樁基技術規範》JGJ 94947。

二、質量標準

按(見表3)“混凝土灌注樁鋼筋籠質量檢驗標準”、(見表4)“混凝土灌注樁質量檢驗標準”及表5“灌注樁的平面位置和垂直度”的允許偏差執行。

|

| | | |

| |

| | | |

| | | | 只深不淺,用重錘測,或測鑽桿、套管長度,嵌岩樁應確保進入設計要求的嵌岩深度 |

| | | |

| | | |

| | | |

|

| | | |

| | | |

| | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | |

| | | | |

| | | | | |

1~3根、單排樁基垂直於中條心線方向和群樁基礎的邊樁 | |

| | | | | | |

註:1.樁徑允許偏差的負值是指個別斷面。

2.採用復打、反插法施工的樁,其樁徑允許偏差不受上表限制。

3.H為施工現場地面標高與樁頂設計標高的距離,D為設計樁徑。

三、質量控制要求

1.鋼護筒製做的直徑誤差小於10米,垂直度偏差小於1/1000護筒長度,沉入完畢後的鋼護筒垂直偏差小於1/300護筒長度。

2.鋼筋骨架製做允許偏差必須滿足設計和施工規範要求,主筋應採用綁紮成型,搭接長度不小於46倍的鋼筋直徑。

3.成樁孔直徑和深度不小於設計要求,孔垂直度偏差小於1/100樁長,成樁中心位移不大於75毫米。

4.最外層鋼筋的保護層為100毫米。

5.灌注混凝土前,孔底岩渣應清理乾淨,使混凝土與孔底岩層接觸良好。

6.樁身混凝土應連續完整,無斷樁,夾泥等現象,樁頭混凝土無松疏現象。混凝土灌注高度比設計樁頂標高高出5%樁長,保證樁頭混凝土的質量。

四、質量保證措施

1.施工原始記錄必須如實填寫,並按時整理,提供有關規定的資料。

2.施工質量和交工驗收,必須嚴格執行施工圖紙的設計和有關施工規範執行。

3.建立質量目標管理責任制,實行工程質量和職工的承包獎掛鈎的制度。

4.按照施工工藝要求,健全崗位目標責任制,全工程實行三級檢驗制度,班組100%自檢,工序交接100%互檢,質檢員100%專檢。

安全措施

《大直徑超深入岩鑽孔擴底灌注樁施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.認真貫徹“安全第一、預防為主”的方針,根據國家有關規定、條例,結合施工單位實際情況和工程的具體特點,組成專職安全員和班組兼職安全員以及工地安全用電負責人參加的安全生產管理網路,招待安全生產責任制,明確各級人員的職責,抓好工程的安全生產。

2.施工現場按符合防火、防風、防雷、防洪、防觸電等安全規定及安全施工要求進行布置,並完善布置各種安全標識。

3.各類房屋、庫房、料場等的消防安全距離做到符合公安部門的規定,室內不堆放易燃品;嚴格做到不在料庫等處吸菸;隨時清除現場的易燃雜物;不在有火種的場所或其近旁堆放生產物資。

4.施工現場的臨時用電嚴格按照《工現場臨時用電安全技術規範》的有關規定執行。電纜線路採用“三相五線”制,電氣線路及電氣設備必須絕緣良好。場內架設的電力線路懸掛高度和線間距應符合規範要求。

5.氧氣瓶與乙炔瓶隔離存放,嚴格保證氧氣瓶不沾染油脂,乙炔發生品有防止回火的安全裝置。

6.施工前做好安全交底和崗位技術的培訓工作,使作業人員了解安全技術措施。

7.施工工具要勤檢查,注意各連線件的鬆緊度,嚴防脫落傷人。

8.進入現場必須戴安全帽,登高作業超過2米時,應系好安全帶。

環保措施

《大直徑超深入岩鑽孔擴底灌注樁施工工法》的環保措施如下:

1.成立對應的施工現場環境衛生管理機構,在工程施工中嚴格遵守國家和地方政府下發的有關環境保護的法律、法規和規章制度。加強對工程材料、設備、廢水、生產生活水平垃圾、棄渣等的控制和治理,遵守有防火和廢棄物處理的規章制度。具體環境保護的目標如下:

(1)規範施工現場的場容,保持作業環境的整潔衛生。

(2)科學組織施工,是生產有序進行。

(3)減少施工對周圍居民和環境的影響。

(4)保證職工的安全和身體健康。

2.環境保護措施

(1)施工現場設定明顯的標識牌。

(2)管理人員佩戴胸卡。

(3)材料成品、半成品嚴格按照施工總平面圖擺放並設安全文明施工標識牌。

(4)機械停放或行走不得侵占場內道路,保證施工道路暢通,排水系統處於良好狀態,保持場容場貌整潔隨時清理建築垃圾。

(5)施工現場要設定各類必要的職工生活措施,並符合衛生、通風、照明及消防要求。

(6)施工現場垃圾及時清除出現場,基本做到不揚塵,減少對周邊環境的影響。

(7)施工現場道路應指定專人定期灑水清掃,防止道路揚塵。

(8)施工用的泥漿、渣土設專人管理並用防漏防滲的車輛運輸到指定場所。

(9)儘量避免在夜間和中午施工作業以免對周邊居民造成噪聲污染。

(10)項目部成立環境管理小組,並設組長全權負責環境目標的實現和環境措施的實施。

效益分析

《大直徑超深入岩鑽孔擴底灌注樁施工工法》的效益分析是:

該工法技術在香港新機場東涌站行人橋樁基工程、山西滹沱河大橋橋墩樁基工程、湖北荊沙長江大橋32號墩樁基工程及吉林江灣大橋沉井樁基工程中的成功套用,為企業創造了380萬元的利潤,取得了很好的經濟效益;在施工中保證了樁身垂直度及樁身在軟弱土層的成孔效率,另外在施工護壁泥漿採取無公害處理,採取重複使用,取得了良好的節能及環保效益;由於該工法填補了國內空白,提高了企業的知名度,促進了企業的經營生產工作,取得了很好的社會效益。

套用實例

《大直徑超深入岩鑽孔擴底灌注樁施工工法》的套用實例如下:

1.香港新機場東涌站行人橋樁基工程香港新機場東涌站行人橋是一條跨越雙線高速公路和一條輕鐵路的大型橋樑。整座橋共8個橋墩,每個橋墩4根樁。樁的直徑為2.5米,樁端擴孔至3.3米,樁上部35米範圍內埋設直徑2.7米,厚12毫米的鋼護筒,以保護樁芯混凝土不受海水腐蝕。成孔過程中要穿過砂層、砂夾石層、卵石漂石層、強風化花崗岩、強或中風化斷層角礫岩層、中風化花崗岩等各類土層及岩層,最後鑽入的持力層為微風化花崗岩岩層,人岩深度達32米,在入岩過程中遇到大斜度(最大岩面坡度為73.2°)堅硬岩面,其成孔垂直度的控制技術也是一個技術難點。工程驗收檢測數據表明,最深的一根樁成孔深度達到102米。

2.設計規定:

(1)樁底的沉渣為基本為0。

(2)樁身垂直度偏差不大於1/100。

(3)上部鋼護筒垂直度偏差不大於1/300採用該工法進行施工,成樁質量受到了香港專家及工程設計單位的高度評價,取得了經濟、社會效益315萬元;並且在施工過程中滿足了香港政府的環境要求。

2.山西滹沱河大橋橋墩樁基工程山西滹沱河大橋橋墩樁基工程樁直徑為20米,成孔過程中要穿過漂卵石層及微風化花崗岩層,入微風化花崗岩層10米以上,最大成樁長度為55米。採用該工法施工,順利完成了施工任務,整個施工過程的成樁質量達到國家驗收合格標準,並取得了較好的經濟效益。

3.湖北莉沙長江大橋32號墩樁基工程湖北荊沙長江大橋32號墩樁基工程樁直徑2.5米,樁深度達到118米,上部鋼護筒36米,成孔過程中要穿過砂層和卵石層。採用該工法施工,順利完成了施工任務,工程質量優良,並取得了較好的經濟效益。

4.吉林江灣大橋沉井樁基工程吉林江灣大橋沉井樁基工程共10個沉井,每個沉井下7~9棵樁,總計80棵樁,樁的直徑為1.5米,成孔過程中要穿過圓礫層、安山岩層、礫岩層及砂岩層等岩層,最大成樁長度為37米採用該工法施工,順利完成了施工任務,整個施工過程的成樁質量達到國家驗收合格標準。

榮譽表彰

1988年,《大直徑超深入岩鑽孔擴底灌注樁施工工法》榮獲中國建築工程總公司科技進步一等獎。

2008年1月31日,

中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《大直徑超深入岩鑽孔擴底灌注樁施工工法》被評定為2005-2006年度國家一級工法。