《大型循環流化床鍋爐爐襯砌築施工工法》是湖南省火電建設公司完成的建築類施工工法,完成人是譚傑、陳愛軍、鄧運球。適用於大中型循環流化床鍋爐的爐襯砌築施工。

《大型循環流化床鍋爐爐襯砌築施工工法》主要的工法特點是確保主要磨損區域和靶區爐襯的施工質量,確保各施工平(曲)面的平整度,對爐襯的密實性進行檢測。

2011年9月,《大型循環流化床鍋爐爐襯砌築施工工法》被中華人民共和國住房和城鄉建設部評定為2009-2010年度國家二級工法。

基本介紹

- 中文名:大型循環流化床鍋爐爐襯砌築施工工法

- 工法編號:GJEJGF335-2010

- 完成單位:湖南省火電建設公司

- 主要完成人:譚傑、陳愛軍、鄧運球

- 套用實例:廣東韶關坪石發電B廠4號、5號鍋爐機組

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,施工工藝,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

循環流化床(CFB)鍋爐是截至2009年發展起來的一種新型潔淨煤燃燒技術,正以其燃料適應性強、燃燒效率高、負荷調節性能好、低污染物排放等優點得到了迅速發展,其工程套用已由小型CFB鍋爐發展到300兆瓦級的電站CFB鍋爐。防磨損問題是CFB鍋爐運行中需要解決的重點和難點,為解決此難題,截至2009年,一般都採用爐襯作為主要防磨損的技術手段。而爐襯施工的平整度控制、爐襯密實性檢測控制、主要磨損區域施工質量控制等問題則是CFB鍋爐爐襯施工的重點和難點。專業人員經過認真審圖,全面領會設計意圖,並通過多台CFB鍋爐爐襯砌築施工的實踐,形成了《大型循環流化床鍋爐爐襯砌築施工工法》。

工法特點

《大型循環流化床鍋爐爐襯砌築施工工法》的特點和難點在於如何採取有效措施確保主要磨損區域和靶區爐襯的施工質量,如何採取有效措施確保各施工平(曲)面的平整度,如何對爐襯的密實性進行檢測。

操作原理

適用範圍

《大型循環流化床鍋爐爐襯砌築施工工法》適用於大中型循環流化床鍋爐的爐襯砌築施工。

工藝原理

《大型循環流化床鍋爐爐襯砌築施工工法》的工藝原理敘述如下:

1.通過採取在非主要磨損區域增加擾流裝置、將靶區耐火防磨材料的性能與錨固件的密度提高個等級、局部困難部位的爐襯施工須一次完成、合理設計模板且在應力相對集中處避免模板接口、頂板部位施工儘可能地面預製或採用自流式材料或小型高壓注漿機施工、合理選用膨脹縫的形式與間距等施工技術措施確保主要磨損區域與靶區爐襯的爐襯施工質量。

2.通過採用工具進行簡單的“四角定位”或“中心定位”確定整體施工平(曲)面,再根據膨脹縫設定的間距確定每一小塊施工面,在每一小塊施工面內設定定位點,然後採用模板或靠尺直接靠在定位點上用以控制整體施工平(曲)面的平整度。

3.通過採用超音波對主要磨損區域的爐襯進行回聲檢測以判定爐襯的密實性,非主要磨損區域則可採用普通的敲擊方式進行密實性檢測。

施工工藝

- 不定型耐火耐磨材料的澆築與搗打施工

《大型循環流化床鍋爐爐襯砌築施工工法》中不定型耐火耐磨材料澆築與搗打施工的部位主要包括:爐膛密相區、風室水冷壁、管屏、旋風分離器等受熱面設備及點火風道、旋風分離器出口煙道、回料裝置、外置床等非受熱面設備的迎火面等。

一、工藝流程

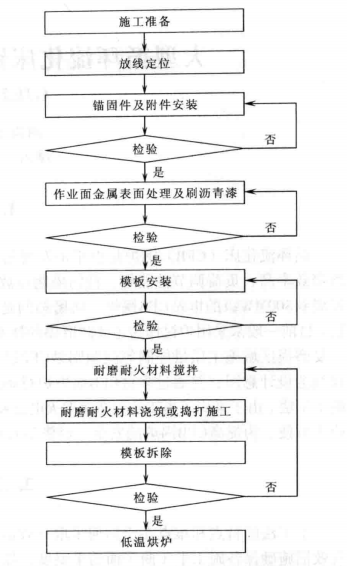

《大型循環流化床鍋爐爐襯砌築施工工法》中不定型耐火耐磨材料的澆築與搗打施工的工藝流程是:

施工準備→放線定位→錨固件及附屬檔案安裝→作業面金屬表面處理及刷瀝青漆→模板安裝→耐磨耐火材料攪拌→耐磨耐火材料澆築或搗打施工→模板拆除→檢驗→低溫烘爐(圖1)。

圖1 不定型耐火耐磨材料的澆築與搗打施工流程圖

二、操作要點

《大型循環流化床鍋爐爐襯砌築施工工法》中不定型耐火耐磨材料的澆築與搗打施工的操作要點如下:

1.各施工流程操作要點

1)施工準備

施工準備充分是爐襯砌築施工順利的前提,主要包括技術準備和組織準備。

(1)技術準備

鍋爐爐襯施工前應具備下列條件,並辦理相關交接簽證才可進行施工:

①施工部位的鋼結構、受熱面、爐牆零件及其他裝置等的組合或安裝工作(包括承壓部件的嚴密性試驗)已完成,經驗收合格。

②相關焊縫打磨工作結束,表面缺陷檢驗合格。

③施工部位的其他裝置如各類開孔(如門孔、一二次風孔、石灰加入孔等)及其密封盒、工藝儀器儀表、點火裝置、膨脹節及其指示等都已安裝就位,並經驗收合格。

④爐牆施工部位的臨時設施,應全部清除,並經檢查合格。

⑤材料準備充足並經現場檢驗(包括製作試塊進行抗壓強度實驗等)合格,材料運輸通道暢通;攪拌站設定合理,相關施工工器具準備完備。

⑥施工圖紙及相應技術檔案齊全,施工作業指導書(或措施)已經審批,並對所有施工人員進行了技術交底。

⑦施工防雨、防凍、防曬等防護措施準備完善。

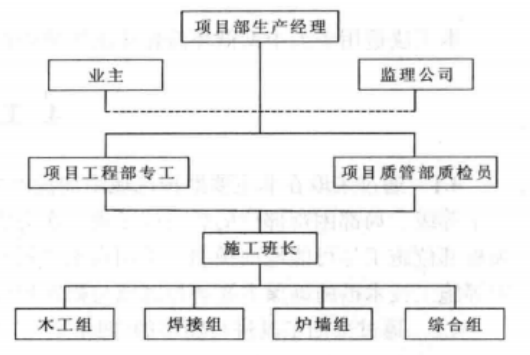

(2)組織準備

①組織機構(圖2)。

圖2 組織機構圖

②人員配備(表1)。

序號 | 崗位名稱 | 技能等級要求 | 數量 | 備註 |

1 | 專責工程師 | 工程師 | 1 | 有同類工程工作經驗 |

2 | 班組工程師 | 助理工程師 | 1 | 有同類工程工作經驗 |

3 | 質檢工程師 | 質檢工程師 | 1 | 有同類工程工作經驗 |

4 | 班長 | 高級工 | 1 | 有同類工程工作經驗 |

5 | 組長 | 中級工 | 4 | ╱ |

6 | 木工 | 熟練木工 | 4 | 有同類工程工作經驗 |

7 | 電焊工 | 熟練焊工 | 4 | ╱ |

8 | 築爐工 | 熟練築爐工 | 20 | 有同類工程工作經驗 |

9 | 起重工 | 熟練起重工 | 2 | ╱ |

10 | 架子工 | 熟練架子工 | 12 | ╱ |

11 | 雜工 | ╱ | 20 | ╱ |

╱ | 合計 | ╱ | 70 | ╱ |

2)放線定位

(1)設備安裝工作完成後,依據圖紙設計的尺寸進行復檢,確定爐襯施工平面標高與曲面中心。

(2)放線一般採用琴線或1毫米線徑鋼絲。

3)錨固件及附屬檔案安裝(圖3、圖4)。

(1)鍋爐承壓件部位的錨固件焊接應在鍋爐水壓試驗前完成。

(2)錨固件及附屬檔案的材質、型號、安裝尺寸以及安裝方向應符合圖紙設計要求,安裝間距誤差應不大於3毫米,垂直度及彎曲度不應超過3毫米,托磚板不得向下傾斜。

(3)錨固件安裝應按圖紙要求焊接牢固,當圖紙無要求時,應採用適當的焊接工藝進行焊接,焊接部位為錨固件的兩邊,焊縫高度應不小於3毫米,焊接長度應為20毫米。

(4)對特殊部位(如平頂角部、斜頂、彎拱、轉角、門孔),當圖紙設計沒有明示時,應參照周邊部位的設計增加密度進行錨固件的安裝。

(5)錨固件安裝完後,應對焊縫進行100%的表面檢查,無裂紋。必要時應對安裝的錨固件做彎曲試驗。

(6)錨固件及附屬檔案在耐火磚內不應鬆動,必要時,錨固件安裝應與耐火磚的砌築同步進行。

(7)用於強化薄型水冷壁耐磨耐火材料襯裡的銷釘,必須採用自動焊接工藝。

(8)支撐金屬錨固件或陶瓷錨固件的銷釘可採用手工焊接工藝。

(9)錨固件頭部應按設計要求安裝好塑膠帽,且應無遺漏。當無塑膠帽設計時,應在每個錨固件的端頭採用塗刷瀝青等防膨脹措施。

4)作業面金屬表面處理及刷瀝青漆

(1)對爐牆材料接觸的鋼結構和設備表面不應有嚴重的鏽蝕和鱗皮,應清除金屬表面的灰塵、浮銹和其它殘留物等,並按設計要求進行瀝青漆塗刷作業。

(2)對錨固支撐件安裝位置周圍20毫米範圍內的表面應進行除銹處理,除銹等級應達到《塗裝前鋼材表面鏽蝕等級和除銹等級》GB 8923規定的sa2.5或st3的要求。

(3)清理工作完成後應及時進行支模工作,並採取有效措施防止雜物進入。

5)模板安裝

(1)支模前應核對施工作業面是否清理乾淨,確認後方可支模。

(2)模板的形狀與施工面相符,尺寸應準確表面應光滑且塗有一層油膏,以利脫模。

(3)模板安裝牢固可靠,在施工振打過程中不得出現移位與變形現象。

(4)模板安裝的平面度偏差不大於3毫米/2米,全長不大於9毫米。

(5)模板表面應光滑、清潔,拼接縫間隙不大於1毫米,相鄰兩板表面高低差不大於1.5毫米。

(6)預留孔洞的中心位置偏差為±10毫米,標高偏差為10毫米,孔洞的尺寸偏差為±5毫米。

6)耐磨耐火材料攪拌

(1)耐火澆築攪拌時,澆築料組成材料計量應準確,允許偏差應符合表2的規定。

序號 | 組成材料 | 允許偏差 |

1 | 水泥和摻和料 | +2% |

2 | 粗、細骨料 | ±3% |

3 | 鋼纖維含量 | ±3% |

4 | 拌合液 | ±1% |

(2)為保證澆築料有良好的澆築特性,攪拌好的澆築料應在30分鐘內使用完。

(3)攪拌合格的澆築料應符合廠家技術檔案要求。一般情況下,澆築料的坍落度應為30~50毫米,澆築料應顏色一致,不得有離析和泌水現象。當無廠家設計要求時,應在現場做拋球試驗或振動試驗,以確定最佳拌合液的加入量。當現場環境條件發生變化時,應及時調節拌合液的加入量,以保證澆築料質量。

(4)用乾燥的攪拌器進行攪拌,第一次攪拌時宜稍微多加一點拌合液,以事先濕潤攪拌設備。在攪拌不同材料(包括不同批次的材料)時,應清洗乾淨相關的機具及運輸工具。清洗水應經沉澱池後排出。

(5)耐磨耐火材料經攪拌後一般應在30分鐘內施工完畢。

7)耐磨耐火材料澆築或搗打施工

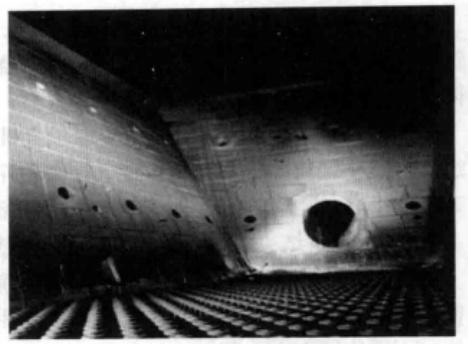

A.耐磨耐火材料澆築施工應符合如下規定(圖5、圖6)。

(1)一個獨立的澆築體內,嚴禁有施工縫。

(2)在保溫材料上澆灌耐火澆築料時,應在保溫澆築料養生期滿後進行,一般不應少於1天。澆築料與隔熱體間的防水措施已採取並完善。

(3)自流式澆築料的施工應取垂直堆積自流式澆築。應防止顆粒離析和間斷作業,嚴禁使用機械振搗。對於大於45°的牆和管道,一般不宜採用自流式澆築。

(4)澆築結束後剩餘的澆築料嚴禁重複使用。

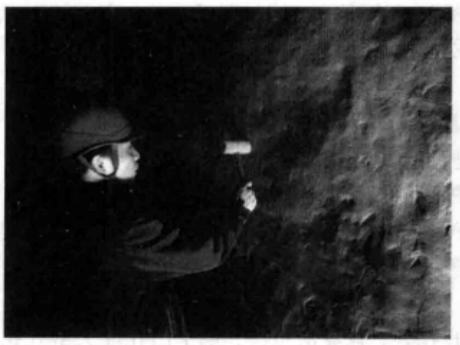

(5)澆築體應振搗均勻密實。根據澆築體的實際位置選擇適當的振搗器和確定振搗時間。採用插入式振動器時,應快進慢出(圖7)。

圖7 採用插入式振搗實例

(6)應根據振搗情況,及時調節拌合液的加入量、澆築溫度、運輸等影響澆築質量的各種因素。

(7)振搗不宜從模板外側進行振搗。若需從模板外進行振搗,則模板需要較好穩定性,外部振搗器應布置良好,持續振搗以保證良好的振搗效果。避免振搗效果不良或造成耐火耐磨材料分凝或沉積在模板上。

(8)對個別粘度較大的澆築料,可採用錘擊的方式進行振搗。

B.耐磨耐火材料搗打施工應符合如下規定:

(1)在施工前應檢查材料的可塑性指數,材料的可塑性指數應符合要求。

(2)攪拌好的搗打料應預壓成坯。鋪料應錯縫靠緊、均勻,每層鋪料厚度不應超過100毫米。

(3)當設計厚度小於100毫米時,可以不設定支撐模板;當設計厚度超過100毫米,應設定支撐模板。模板應具有足夠的剛度和強度,模板不應在施工中發生位移。模板應在施工完24小時後拆除。

(4)搗打應從接縫處開始。錘頭應垂直於表面進行搗打。搗列印痕重疊不應少於1/2,宜為2/3。搗打應反覆進行,不應少於3遍。搗打應平整、密實。

(5)搗打用的錘頭應為橡膠錘頭(如圖8所示)。當不是橡膠錘頭時,應加橡膠墊。橡膠墊的厚度應為8~10毫米當採用風動搗固機時,風壓不應小於0.5MPa。

圖8 平壁耐磨耐火材料搗打實例

(6)搗打過程中,搗打表面變乾,應噴少量霧狀水潤濕。搗打結束後,向火面嚴禁用水修磨(圖9)。

圖9 平壁耐磨耐火搗打料實例

(7)錨固磚應設定在交接處。在搗打完畢後,應先將同形狀的木模打入已搗打密實的施工體中,形成凹凸面後,再將錨固磚嵌入固定,再搗打密實錨固磚的周邊。吊掛磚與模板間的間隙宜為5~8毫米。搗打後,不應大於10毫米。

(8)搗打完畢後,應對搗固體表面進行修整、刷毛。耐火可塑膠應設定ф4~ф6的通氣孔,深度應為1/2~1/4搗固體厚度,間距150~250毫米。

(9)膨脹縫應按設計要求設定。膨脹縫寬度宜為2~3毫米,深度應為30~40毫米。膨脹縫的兩側應搗打密實、均勻,膨脹縫應順直(圖10)。

圖10 爐膛密相區膨脹縫實例

(10)搗打施工宜連續進行。施工中斷時,應在搗打料表面鋪設保護膜遮蓋。當施工中斷時間較長時,接縫應設在錨固磚或吊掛磚的中心線處。當繼續施工時,應將已搗實的接槎面颳去10~20毫米,表面應刷毛後繼續施工。硬化的材料不準使用。

(11)搗打過程中不得受污染,可塑性指數符合要求的材料可以繼續使用。其它材料嚴禁重複使用。

(12)可塑膠施工完畢後,套用塑膠布覆蓋,不應立即進行烘爐。

(13)烘爐前,應對可塑膠的表面進行檢查。縫小於2毫米時,應對裂縫進行修補。裂縫大於2毫米時,應進行挖補處理。

(14)可塑膠的修補,應在修補處挖成斷面內大外小的楔形或錐形後,在表面噴灑少量霧狀水濕潤後,用可塑膠填實,搗固平整。

8)模板拆除

(1)底模拆除時,澆築體的抗壓強度不應低於標準值的70%。

(2)側模拆除時澆築體的強度應能保證其表面及稜角完好,不受損傷。

(3)模板拆除應乾淨,不得遺留任何殘留物(如鐵釘、木模等)。

9)檢驗

爐襯拆模完成並養護7天后應及時按照有關技術規範進行檢驗,檢驗不合格的部位應及時進行返工處理,確保爐襯的施工質量。

10)低溫烘爐

(1)全部爐牆養護期滿後宜立即進入低、中溫烘爐。如不能及時組織低、中溫烘爐,從爐牆材料安裝就位起,至開始低中、溫烘爐止,最長時間間隔不應超過180天,宜不超過90天。全陶瓷纖維內襯可不參加低、中溫烘爐。

(2)低、中溫烘爐前,應根據循環流化床鍋爐的類型、大小、爐牆材料及結構、烘爐曲線要求、能源利用的便利性及技術經濟性等確定烘爐方式。宜採用帶壓烘爐方式進行低、中溫烘爐,帶壓烘爐時最大蒸汽壓力宜為鍋爐額定壓力的30%~70%。

(3)獨立外置設備(如冷渣器、外置床、點火風道等)爐牆可在主體爐牆(如風室、爐膛、分離器、回料系統、出口煙道等)的低、中溫烘爐前單獨進行的烘爐。

(4)額定蒸發量在480噸/小時以下的循環流化床鍋爐,可採用局部電加熱或內生熱煙氣(如木材燃燒、油槍投油)的方法進行低、中烘爐,電熱元件與爐牆間的距離應適中,燃油及火焰不得直接接觸爐牆。額定蒸發量在480噸/小時以上的循環流化床鍋爐,應採用外生熱煙氣(如外置燃氣或燃油烘爐機)的方法進行低、中溫烘爐。

(5)烘爐機可布置在各烘爐部位門孔或某些大型開孔處,且靈活可控,單個門孔或大型開孔處可導入1~2台烘爐機的熱煙氣。烘爐機額定輸出功率、布置台數應根據爐牆材料含水量、爐內空間大小、受熱面內水容積、本體熱阻等進行綜合熱力平衡計算確定。

(6)採用內生熱煙氣法進行低、中溫烘爐時,最高烘爐溫度不應低於300℃;採用電加熱或外生熱煙氣法進行低、中溫烘爐時,最高烘爐溫度不應低於350℃。

(7)中、低溫烘爐方案及溫升曲線應參照材料廠家的烘爐技術要求編制。當材料廠家烘爐技術要求不明確時,各恆溫點的保溫時間不應小於24小時,降溫速率不應大於30℃/小時,溫度高於80℃時不得人為地強制冷卻爐牆,不得因烘爐意外中斷而導致溫度的快速跌落。

(8)對含有機防爆纖維或快乾劑的爐牆,各階段的溫升速率不應大於60℃/小時,低、中烘爐總時間不應小於72小時。

(9)對不含有機防爆纖維或快乾劑的爐牆各階段的溫升速率不應大於15℃/小時,低、中烘爐總時間不應小於120小時。

2.爐襯質量的控制措施

1)澆築料(含自流料)爐襯質量的控制措施

(1)模板形狀尺寸與實際結構相符,安裝應牢固可靠,接口應平整。

(2)材料攪拌應嚴格按工藝要求或材料說明書規定的比例、攪拌時間進行攪拌。

(3)嚴格按工藝作業標準步驟進行澆築、振打作業。

(4)安排施工經驗豐富的人員進行旁站監控。

2)可塑膠爐襯質量的控制措施

(1)材料攪拌應嚴格按工藝要求或材料說明書規定的比例、攪拌時間進行攪拌。

(2)嚴格按工藝作業標準步驟進行搗打作業。

(3)安排施工經驗豐富的人員進行旁站監控。

3)爐襯施工重點監控的項目

確保爐襯施工質量的關鍵是全員全過程的質量監控,主要重點監控項目見表3。

序號 | 監控項目 | 監控內容 | 監控方式 | 監控目的 |

1 | 材料理化性能檢測 | 材料理化性能指標 | 抽樣送檢,報告 | 保證材料性能滿足要求 |

2 | 材料保管溫濕度監測 | 材料保管環境溫濕度 | 溫濕度計 | 防止因保管不善造成材料性能下降 |

3 | 銷釘(錨固件)密度檢查補焊 | 銷釘(錨固件)密度 | 目視、用尺測量 | 保證爐襯材料支撐強度 |

4 | 作業面清理刷漆 | 清理乾淨,刷漆滿足鋼筋自由膨脹 | 目視 | 防止爐襯中夾有雜物降低性能,滿足膨脹 |

5 | 模板尺寸校核 | 形狀,尺寸 | 用尺測量,計算覆核 | 形狀相符,尺寸準確 |

6 | 模板支附牢靠性檢查 | 形狀,尺寸,牢靠性 | 用尺測量,手工搖動 | 尺寸準確,支附牢靠 |

7 | 水pH值檢驗 | pH值 | pH值試紙 | 水pH值滿足要求 |

8 | 混凝土密實性檢驗 | 密實性 | 敲擊,超聲回彈 | 避免空洞,保證強度 |

9 | 混凝土平整度檢查 | 平整度 | 目測,吊線 | 保證平整度 |

10 | 材料互動施工前 | 施工工藝 | 見證,停工待檢 | 防止不合格產品進人下一工序 |

註:可根據施工條件和進展情況增加或減少監控次數,隨時將監控信息報告給現場技術人員。 | ||||

3.施工平面平整度的控制措施

1)施工平面平整度的控制措施

(1)施工作業平面應整體放基準線(即整體找平)。

(2)施工作業在基準線上再放移動作業線。

(3)在整體平面內按每個膨脹間隔採用耐磨耐火材料或不銹圓鋼設定3~4個定位點。

(4)支模接口應平整、緊湊,無錯口現象。

2)施工曲面平整度的控制措施

(1)按設備曲率確定圓心。

(2)按確定的圓心與爐襯厚度確定作業線,在曲面上設定定位點。

(3)按作業面曲度製作靠尺或確定模板形狀與尺寸。

4.爐襯密實性的控制措施

1)耐磨耐火材料配比應準確,攪拌應充分,物料通道應暢通。

2)耐磨材料澆築施工時,每澆築400毫米厚度左右時應使用振動棒振動1~2分鐘,以目視表面開始返漿為止。

3)搗打作業應來回反覆多次,杜絕一次搗打成型。

4)加強各工序之間的檢驗,發現問題應及時處理。

5)利用回聲原理敲擊施工完成後的爐襯,回聲均勻一致即密實。

5.施工注意事項

爐襯施工過程中,有些問題是設計圖紙無法細化和預料的,在烘爐與鍋爐運行過程中這些問題才暴露出來,經過時間檢驗,施工中應對表4所示各部位引起注意,並加以最佳化。

序號 | 易出問題部位 | 設計內容 | 最佳化內容 | 目的 |

1 | 受熱面頂部 | V形抓釘 | 帶翅膀的V形抓釘 | 防止耐磨材料脫落,增強結合力 |

2 | 各孔洞周邊 | ╱ | 增焊銷釘,加鋼纖維 | 增加整體強度,提高抗剝落性能 |

3 | 管屏端部 | ╱ | 增焊U形釘,加鋼纖維 | 增加整體強度,提高抗剝落性能 |

4 | 密相區排渣口上部 | 鋼筋網錨固 | 魚刺形扁鋼爪釘錨固,加鋼纖維 | 改善施工性能,增強整體強度與抗剝落性 |

5 | 點火風道、分離器出口煙道、返料系統 | 二層結構 | 三層結構(增加保溫層與耐磨層之間不定形高強保溫層) | 防止底層保溫製品在耐磨層施工與運行膨脹擠壓中受損 |

6 | 膨脹縫 | 直角Z形結構 | 錯位斜角Z形結構 | 消除直角處應力集中的缺點 |

- 定型耐火、保溫材料的砌築施工

《大型循環流化床鍋爐爐襯砌築施工工法》中定型耐火、保溫材料的砌築施工的部位主要包括:點火風道、旋風分離器出口煙道、回料裝置、外置床等非受熱面設備等。施工實例見(圖11)。

圖11 平壁保溫磚砌築實例

《大型循環流化床鍋爐爐襯砌築施工工法》中定型耐火、保溫材料的砌築施工的操作要點如下:

一、進場耐火磚應按《定形耐火製品抽樣驗收規則》GB/T 10325-2004的要求進行抽樣檢查驗收,應符合按《耐火製品尺寸、外觀及斷面的檢查方法》GB/T 10326-2004的要求。

1.相鄰兩面的裂紋嚴禁在角部相連(轉角裂紋)。

2.裂紋寬度不應大於0.5毫米。

3.所有裂紋皆為表面裂紋,裂紋深度不應大於7毫米。

4.嚴禁有內部裂紋。

二、爐牆砌築用灰漿應符合下列要求:

1.砌築用泥漿的耐火度和化學成分應與耐火製品的耐火度和化學成分相適應。泥漿的選用應符合設計要求。

2.泥漿的砌築性能應滿足砌築要求。泥漿的稠度應在280~380(單位0.1毫米)。

3.泥漿應根據現場需要量及時配製。使用剩餘的泥漿不得重複使用。

4.現場配製泥漿的配比應符合設計要求水或結合劑的溫度宜為5°~25°。攪拌應採用低速機械攪拌,攪拌應均勻。攪拌過程中,應避免氣泡的形成。不得在已攪拌好的泥漿內任意添加水或膠粘劑。

5.攪拌用水應符合《生活飲用水衛生標準》GB 5749-2006的要求,嚴禁使用海水、鹼水及含有有機懸浮物的水作為攪拌用水。

6.泥漿配製時,應防止大顆粒的材料或雜物混入。

7.同一攪拌用容器攪拌不同泥漿時,應清洗攪拌機和攪拌用容器。

三、嚴禁使用不合格的磚進行砌築。向火面應選擇使用表面質量較好的面。

四、嚴禁手工砍鑿耐磨耐火磚,應採取機械切割設備進行耐磨耐火磚的合理切割,並做好環境污染控制。

五、砌體應錯縫砌築,錯縫長度宜大於1/3磚的長度。

六、耐火磚縫厚度應為2±0.5毫米。泥漿飽滿度應大於90%;重要位置(如濃相區、沖刷區等)應大於95%。磚縫表面應勾縫。

七、爐牆砌體的允許誤差應符合表5的要求。

序號 | 項目 | 允許誤差(毫米) | |

1 | 垂直度 | 每米 | 3 |

全高 | 15 | ||

2 | 平面表面平整度 | 相鄰磚錯台 | 0.5 |

側牆面 | 5 | ||

掛磚牆面 | 7 | ||

底面 | 5 | ||

3 | 弧面平整度 | 半徑≥2米 | 3 |

(半徑誤差) | 半徑<2米 | 2 | |

4 | 線尺寸誤差 | 長度或寬度 | ±10 |

矩形對角線差 | 15 | ||

高度 | ±15 | ||

拱和拱頂跨度誤差 | ±10 | ||

煙道的高度和寬度 | ±15 | ||

5 | 橢圓度 | 半徑≥2米 | 15 |

半徑<2米 | 10 | ||

6 | 全牆厚度 | 10 | |

-5 | |||

7 | 膨脹縫誤差 | -1 | |

2 | |||

八、錨固件安裝應平直,其彎曲度不應超過3毫米。安裝應垂直於砌體;不得有不拉或虛拉的現象,砌體不應鬆動耐磨耐火磚砌體與錨固件之間的間隙以及其中的柔性密封填料應符合設計要求。

九、耐磨耐火磚砌體膨脹縫的設定應符合如下要求,當設計要求不明確時,膨脹縫應避開孔洞或其他應力集中部位設定,並應在隔熱保溫砌體的對應位置設定耐磨耐火遮縫磚。

1.膨脹縫的設定應按設計圖紙的規定進行設定。無設計時,應每2~3米設定一條膨脹縫。

2.膨脹縫的寬度偏差不應超過2毫米,膨脹縫的邊界應平整。

3.膨脹縫內應清潔,無灰漿、碎磚及其他雜物;縫內應按設計要求填塞柔性的耐火材料,當無設計時,應填塞直徑稍大於間隙、相應使用溫度的柔性耐火材料,膨脹縫內填塞的柔性耐火材料應與向火面爐牆表面平齊,不應超出爐牆表面。

4.膨脹縫處的爐牆應密實,無煙氣通道存在。

5.膨脹縫外部爐牆應採取可靠的密封措施。

十、砌體的托磚板安裝符合設計要求水平托磚板嚴禁傾斜向下。托磚板與其下部砌體的間隙和填充材料應符合設計要求。

十一、當托磚板下部間隙不能滿足設計或膨脹要求時,應加工托磚板下部的磚。加工後的磚的厚度不應小於原磚厚度的2/3。

十二、砌磚時,應使用木錘或橡膠錘找正,不應使用鐵錘;砌築弧形爐牆時,嚴禁將楔形磚的大小頭倒置;砌體中斷或返工拆磚時,應做成階梯形的斜槎。

十三、砌築拱和拱頂時宜環砌或錯砌,應藉助符合要求並正確安裝的拱胎進行砌築;拱胎應在鎖磚全部打緊且所有錨固件拉緊後才能拆除,拱跨大於3米時應設定拱頂下沉標誌並做好記錄;拱頂鎖磚應對稱布置,現場加工鎖磚的厚度不應小於原磚厚度的2/3,鎖磚設定數量應符合表6的要求。

序號 | 拱跨度(D) | 鎖磚數量(塊) | 備註 |

1 | D<3米 | 1 | ╱ |

2 | 3米<D<6米 | 3 | ╱ |

3 | D>6米 | 5 | ╱ |

十四、在耐磨耐火拱腳磚的水平及垂直受力傳遞方向上,不得砌築強度低的保溫製品,大型拱頂的耐磨耐火拱腳磚應緊靠拱腳梁砌築。

十五、平吊頂、斜頂以及圓形管道爐牆的砌築,應按照通用的砌築規則,合理確定施工順序,吊掛磚的抗拉強度應符合設計要求,不得存在明顯裂紋。

材料設備

《大型循環流化床鍋爐爐襯砌築施工工法》所需的主材應根據圖紙設計要求進行採購,所採用的主要工機具及設備見表7。

序號 | 設備名稱 | 設備型號 | 單位 | 數量 | 用途 |

1 | 卷揚機 | 1.5噸 | 台 | 4 | 物料轉運 |

2 | 運料提升機 | ╱ | 台 | 4 | 物料轉運 |

3 | 強制式混凝土攪抖機 | V≥250升 | 台 | 6 | 物料攪拌 |

4 | 木工工具機 | ╱ | 台 | 2 | 模板製作 |

5 | 木工手提電刨 | ╱ | 台 | 4 | 模板製作 |

6 | 直流電焊機 | ╱ | 台 | 3 | 銷釘焊接 |

7 | 振動棒 | ф50 | 台 | 2 | 澆築施工 |

8 | 振動棒 | ф30 | 台 | 2 | 澆築施工 |

9 | 手提平板振動器 | ╱ | 台 | 2 | 澆築施工 |

10 | 角向磨光機 | ф125 | 台 | 6 | 澆築施工 |

11 | 衝擊電锺 | ф8~ф20 | 台 | 1 | 澆築施工 |

12 | 手拉翻斗車 | ╱ | 台 | 5 | 物料轉運 |

13 | 金剛片切割機 | ╱ | 台 | 1 | 鋼筋加工 |

14 | 對講機 | ╱ | 台 | 10 | 管理指揮 |

參考資料:

質量控制

《大型循環流化床鍋爐爐襯砌築施工工法》的質量控制要求如下:

一、工程質量控制標準

爐襯所使用的耐火、絕熱材料及其製品,其原材料及製品的質量,應符合相應的現行國家標準或行業標準。爐襯施工質量執行《電力建設施工質量驗收及評價規程(第2部分:鍋爐機組)》DL/5210.2-2009。爐襯驗收評定標準按表8執行。

檢驗項目 | 檢驗指標 | 質量標準 | 重點監控 | 檢測方法 |

材料 | 材料檢驗 | 符合《電力建設施工質量驗收及評價規程(第2部分:鍋爐機組)》DL/5210.2-2009第4.3.15-4.3.16條規定 | 是 | 理化性能報告 |

錨固件配置與綁紮 | 錨固件材質檢查 | 符合技術檔案規定 | 是 | 光譜報告 |

清理和塗刷瀝青 | 油垢清除乾淨 | ╱ | 檢查 | |

瀝青塗刷均勻 | ||||

焊接和綁紮 | 焊接和綁紮牢固 | 是 | 檢查 | |

間距(長、寬) | ±5毫米 | ╱ | 測量 | |

尺寸偏差 | ||||

混凝土向火面保 | ≥25毫米 | ╱ | 測量 | |

護層厚度 | ||||

硬質保溫板砌築 | 砌築工藝 | 砌築嚴密,灰漿飽滿 | 是 | 目測 |

一層錯縫,二層壓縫 | ||||

砌築灰縫 | 5~7毫米 | ╱ | 測量 | |

保溫混凝土澆築 | 混凝土試塊檢驗 | 符合《電力建設施工質量驗收及評價規程(第2部分:鍋爐機組)》DL/5210.2-2009第4.3.17條規定 | ╱ | 報告 |

混凝土搗固 | 搗固均勻 | 是 | 回音檢測 | |

混凝土養護 | 符合《電力建設施工及驗收技術規範(鍋爐機組篇)》DL/5047-95第9.3.8條規定 | ╱ | 記錄 | |

耐磨混凝土澆築 | 施工部位雜物清除 | 清除乾淨 | 是 | 目測 |

混凝土試塊檢驗 | 符合《電力建設施工質量驗收及評價規程(第2部分:鍋爐機組)》DL/5210.2-2009第4.3.19條規定 | ╱ | 報告 | |

混凝土搗固 | 均勻密實 | 是 | 回音檢測 | |

混凝土表面 | 無窩蜂、麻面、孔洞、裂紋 | ╱ | 目測 | |

混凝土養護 | 符合《電力建設施工及驗收技術規範(鍋爐機組篇)》DL/5047-95第9.3.8條規定 | ╱ | 記錄 |

二、質量保證措施

1.完善組織機構,確保每個作業組中至少有1名經驗豐富的施工人員。

2.技術方案應具體詳細、操作性強,技術人員應在施工過程中加強檢查,確保按方案施工。

3.每道工序應100%自檢,質量工程師應對重要工序進行現場見證。

4.按材料性能要求對爐襯進行養護。

5.材料保管過程應避免受潮與陽光直射。

6.採取頂部開孔法或爐襯表面插孔便於水分析出。

7.按設計要求合理留設膨脹縫。

8.在保溫材料與耐火材料間塗刷防水層材料。

9.在爐膛密相區約2米高以內塗刷耐高溫防火耐磨塗料。

安全措施

採用《大型循環流化床鍋爐爐襯砌築施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.認真貫徹“安全第一,預防為主”的方針,根據國家相關規程規範,結合施工單位實際情況和工程的具體特點,構建專職安全員和班組兼職安全員以及工地負責人參加的安全生產管理網路,執行安全生產責任制,明確各級人員的安全職責,抓好工程的安全生產。

2.施工現場按符合防墜落、防火、防風、防雷、防洪、防觸電等安全規定及安全施工要求進行布置,並配備設定各種安全標識。

3.各類房屋、庫房、料場等的消防安全距離應符合公安部門的有關規定,室內不堆放易燃品;嚴格做到不在木工加工場、料房等處吸菸;隨時清除現場的易燃雜物;不在有火種的場所或其近旁堆放生產物資。

4.機具操作人員具有相應操作資格證書,並按操作規程進行操作。

5.施工現場的臨時用電嚴格按照《施工現場臨時用電安全技術規範》的有關規定執行。

6.電纜線路應採用“三相五線”接線方式,設備接地與線路絕緣應良好。

7.施工現場使用的手持照明燈應使用36伏及以下的安全電壓。

8.室內配電櫃、配電箱前要有絕緣墊,並安裝漏電保護裝置。

9.施工人員應配備齊全的勞動防護用品用具,並在施工中正確使用。

10.建立完善的施工安全保證體系,加強施工作業中的安全檢查,確保作業標準化、規範化。

11.《職業健康安全風險控制措施一覽表》及《環境因素及其控制措施一覽表》見表9、表10。

註:控制方法:W:見證;H:停工待檢;S:連續監護;A:提醒;R:記錄確認。控制時機:P:作業開始前;D:每天至少一次;Z:每周一次(4Z每月一次,12Z:每季度一次);T:活動連續過程或中斷後重新開始作業。

序號 | 作業活動 | 危險/危害因素 | 目標和指標 | 控制措施 | 控制方法 | 控制時機 | 措施 | 簽名 | 檢查/ | 簽名 | 備註 |

執行人 | 監督人 | ||||||||||

1 | 施工現場作業 | 高空落物 | 落物傷人事故為0 | 進入施工現場正確佩戴安全帽 | A | D | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

2 | 高空作業 | 高空墜落 | 高空墜落事故為0 | 高空作業必須在上方牢靠處系好安全帶 | A | D | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

3 | 錨固件焊接作業 | 電弧傷害和觸電 | ╱ | 戴好防護眼鏡和電焊手套 | A | D | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

4 | 保溫、耐火材料高空轉運 | 高處墜落 | ╱ | 材料上架接穩擺好,嚴禁上下拋擲 | A | D | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

5 | 保溫材料現場堆放 | 材料著火 | ╱ | 材料應隨運隨用,擺放在指定部位,不得阻塞通道,並做好防火、雨措施 | A | D | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

6 | 作業現場施工廢料 | 影響文明施工 | ╱ | 及時清理現場,做到工完料盡場地清 | A | D | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

7 | 保溫施工、耐火混凝土澆築 | 粉塵危害 | 塵病為0 | 保溫施工戴好口罩和手套 | A | Z | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

8 | 材料運輸 | 粉塵危害 | ╱ | 保溫施工過程中,應配戴手套、口罩、工作帽等勞保用品,防止粉塵危害。 | A | Z | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

註:控制方法:W:見證;H:停工待檢;S:連續監護;A:提醒;R:記錄確認。控制時機:P:作業開始前;D:每天至少一次;Z:每周一次(4Z每月一次,12Z:每季度一次);T:活動連續過程或中斷後重新開始作業。 | |||||||||||

序號 | 作業活動 | 環境因素 | 環境影響類別 | 現行控制措施 | 措施執行人 | 簽名 | 檢查/監督人 | 簽名 | 備註 | |

輸人 | 輸出 | |||||||||

1 | 爐襯施工 | 產生邊角余料、廢料 | ╱ | 每兩人攜帶一個編制袋,下班前將其清理至保溫廢料垃圾堆放場 | 廢料回收 | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

2 | 爐襯施工 | 材料包裝箱、袋及帶 | ╱ | 材料包裝箱、袋及包裝帶等統一回收,進行資源再利用 | 廢料回收 | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

3 | 耐火混凝土澆築 | 材料包裝袋、廢料 | ╱ | 材料包裝袋統一回收,進行資源再利用;下班前將廢料其清理至保溫廢料垃圾堆放場 | 廢料回收 | 施工人員 | ╱ | 班長/安全員 | ╱ | ╱ |

參考資料:

環保措施

《大型循環流化床鍋爐爐襯砌築施工工法》的環保措施如下:

1.成立對應的施工環境衛生管理機構,在工程施工過程中嚴格遵守國家和地方政府下發的有關環境保護的法律、法規和規章,加強對工程材料、設備、廢水、棄渣的控制和治理,遵守有關防火、廢棄物處理的規章制度,隨時接受相關單位的監督檢查。

2.將施工場地和作業限制在工程建設允許的範圍內,對施工場地進行定置管理、設定隔離圍欄,做到標牌清楚、齊全、醒目,施工場地整潔文明。

3.運至現場的材料做到隨運隨用,堆放整齊,不堵塞通道。

4.施工時,在施工(材料堆放集中點、攪拌點、澆築作業面等處)處墊彩條布,防止耐火保溫材料四處跌落。

5.堅持文明施工,做到“工完、料盡、場地清”。

效益分析

1.由於《大型循環流化床鍋爐爐襯砌築施工工法》最佳化了施工方案,簡化了施工程式,能大量節省人工,加快施工進度,從而為施工單位節約了施工成本,以韶關市坪石電廠4號、5號CFB鍋爐及神華新疆米東熱電廠1號CFB鍋爐爐襯施工為例,通過採用“大型循環流化床砌築施工工法”進行鍋爐爐襯砌築施工,兩個工程每台鍋爐均較傳統爐襯砌築施工方法分別節約了施工人工費成本約12萬元左右。

2.由於《大型循環流化床鍋爐爐襯砌築施工工法》較好的解決了CFB鍋爐爐襯施工的平整度控制、爐襯密實性檢測控制、主要磨損區域施工質量控制等問題,爐襯的施工質量得到了有效控制,爐襯的使用壽命能夠最大限度的延長,能可靠減少鍋爐設備的磨損,保證鍋爐安全經濟運行,從而為CFB鍋爐的運行維護節省了大量的運行、維護、檢修成本。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《大型循環流化床鍋爐爐襯砌築施工工法》的套用實例如下:

廣東韶關坪石發電B廠4號、5號鍋爐機組、神華新疆米東熱電廠1號鍋爐機組的鍋爐爐襯施工均採用了該工法。經以上兩個電廠CFB鍋爐機組商業運行的實踐證明,採用該工法施工的CF鍋爐爐襯施工質量良好,鍋爐設備的磨損問題得到了有效控制。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《大型循環流化床鍋爐爐襯砌築施工工法》被評定為2009-2010年度國家二級工法。