《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》是中國核工業第二三建設公司於2006年8月25日申請的專利,該專利的公布號為CN100450692C,授權公布日為2009年1月14日,發明人是范群喜、徐建魁、韓乃山、苑占波、張偉棟、董玉川、唐識。

《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》涉及一種用於大厚壁管道窄間隙鎢極惰性氣體保護全位置自動焊接方法,所述管道的直徑≥325毫米,壁厚大於等於40毫米,包括步驟:使所述管道母材的相對端部形成焊前組合坡口,對根部鈍邊和下鈍邊的底部進行打底焊接,對下鈍邊和上坡口進行填充焊接,所述填充焊接為單層單道焊,以及對上坡口的頂部進行蓋面焊接,蓋面焊接可以採用線性焊道或擺動焊道。該發明的方法具有焊接熔敷金屬的填充量小、焊接成本相對比較低、焊接效率高等優點。

2020年7月14日,《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》獲得第二十一屆中國專利獎優秀獎。

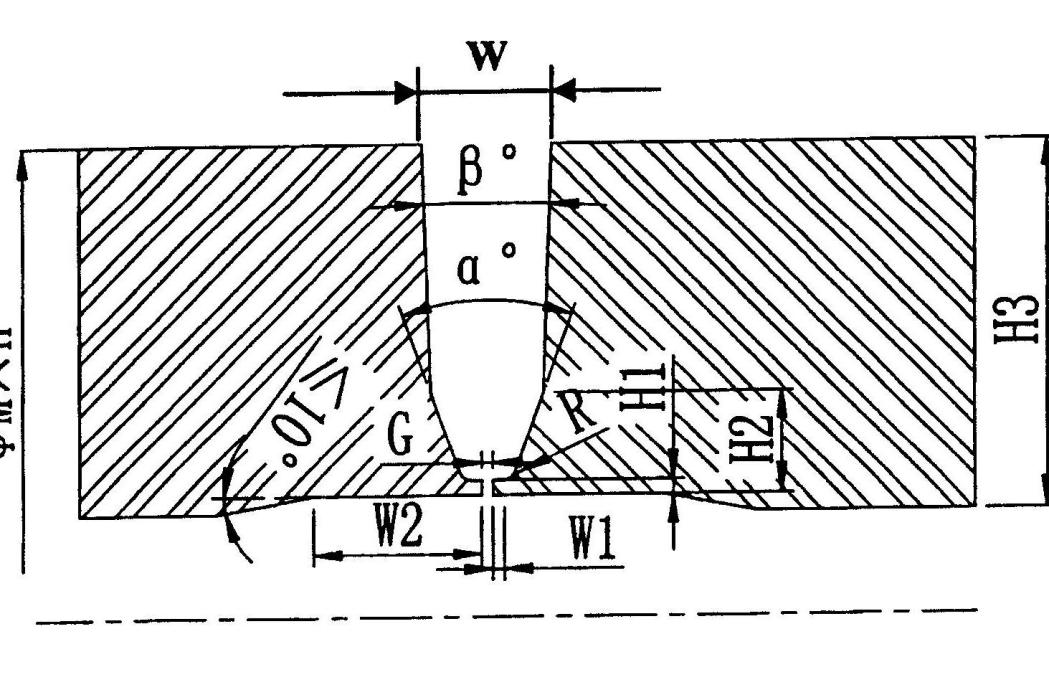

(概述圖為《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》摘要附圖)

基本介紹

- 中文名:大厚壁管道窄間隙全位置自動焊接方法及其製造的管道

- 申請人:中國核工業第二三建設公司

- 申請日:2006年8月25日

- 申請號:2006101214592

- 公布號:CN100450692C

- 公布日:2009年1月14日

- 發明人:范群喜、徐建魁、韓乃山、苑占波、張偉棟、董玉川、唐識

- 地址:中國河北省三河市燕郊鎮

- Int. Cl.:B23K9/16(2006.01)、B23K33/00(2006.01)、B23K9/095(2006.01)、B23K35/38(2006.01)、B23K101/06(2006.01)

- 代理機構:永新專利商標代理有限公司

- 代理人:王瓊

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

2006年之前,行業內採用管道全位置自動焊的工藝主要有TIG氣體保護焊工藝和MIG氣體保護焊工藝,而這兩種工藝主要套用焊接小直徑薄壁管(管道直徑φ<325毫米、管壁厚度h<40毫米的焊接。對於大厚壁管道(管道直徑φ≥325毫米、管壁厚度h≥40毫米)焊接通常採用的是手工氬弧焊打底和焊條電弧填層和蓋面的工藝(以下簡稱氬電聯合焊接工藝),其坡口型式大都為雙″U″形組合坡口,焊接採用單層多道焊,在圖1中形式了氬電聯合焊接工藝涉及到的常見焊接坡口型式,在圖2中顯示了氬電聯合焊接工藝焊接的單層多道焊的焊縫示意圖。

通常,管道全位置自動焊機由焊接電源、電視監控系統、遙控器、焊接機頭、焊接軌道以及焊槍等六大部分組成。該焊機電源是一種脈衝逆變電源,具有弧長自動控制、實時監控、焊槍橫擺控制、疊加高頻脈衝等功能。脈衝TIG自動焊可調工藝參數多,能夠精確地控制焊接熱輸入以及熔池的形狀和尺寸,可以用較低的熱輸入獲得較大的熔深,從而減小了焊接熱影響區和焊件變形。在焊接過程中,脈衝電流對點狀熔池有較強的攪拌作用,而且熔池金屬冷凝快,高溫停留時間短,焊縫金屬組織細密。該種設備提供管道焊接的基本功能,給定的參數可調節範圍大,在焊接管道時需要根據工藝要求,根據焊接管道的母材的尺寸、坡口型式和尺寸等因素選擇所需要的焊接工藝參數。

對於大厚壁管道的焊接來說,對於常用的如圖1所示的坡口,採用上述管道全位置自動焊機的氬電聯合焊接工藝存在以下缺點:

1.氬電聯合焊接工藝的坡口寬,焊接熔敷金屬的填充量大,焊接消耗材料量是窄間隙自動焊工藝的坡口的4~5倍;

2.氬電聯合焊接工藝的坡口寬,焊接熔敷金屬的填充量大,焊接周期相對較長。

3.氬電聯合焊接工藝的坡口的型式和尺寸決定了在進行焊接時,採用單層多道焊進行焊接。

發明內容

專利目的

《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》提出一種能夠提高焊接效率、減少填充消耗材料量的大厚壁管道窄間隙鎢極惰性氣體保護全位置自動焊接方法。利用已有的上述全自動焊接設備提供的功能,開發出一種適合大厚壁管道焊接的坡口型式以及焊接該種坡口管道的特定範圍的焊接工藝參數。該方法開發的大厚壁管道焊接的坡口型式可以實現單層單道窄間隙焊接,其坡口稱為窄間隙坡口,其工藝簡稱為窄間隙自動焊工藝。

技術方案

在《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》提出的大厚壁管道窄間隙鎢極惰性氣體保護全位置自動焊接方法中,管道的直徑≥325毫米,管道的壁厚≥40毫米,包括步驟:使所述管道母材的相對端部形成焊前組合坡口,所述組合坡口包括上坡口和下坡口,上坡口由上坡口角度β限定,下坡口包括由下坡口角度α限定的下鈍邊和從下鈍邊的底部突出的根部鈍邊,其中下坡口角度α大於上部坡口角度β,上鈍邊與下鈍邊相交,其中根部鈍邊高度H1的範圍為1.0毫米~4毫米,根部鈍邊寬度W1的範圍為1.5毫米~4毫米,上坡口的頂部寬度W的範圍為18毫米~24毫米,下坡口角度α的範圍為20°~60°;上坡口角度β的範圍為4°~10°;下坡口高度H2的範圍為8毫米~25毫米,組對間隙G的範圍為0~1.0毫米;管道內部鏜口寬度W2範圍:20毫米~60毫米;其中,所述焊接方法還包括步驟:對根部鈍邊和下鈍邊的底部進行打底焊接,對下鈍邊和上坡口進行填充焊接,所述填充焊接為單層單道焊,以及對上坡口的頂部進行蓋面焊接。

在上述方法中,在打底焊接的步驟中,設定焊接電源的電壓基值範圍為0伏~5伏,電壓峰值的範圍為8.0伏~10伏,電流基值的範圍為80安~200安,電流峰值的範圍為150安~260安,焊絲的基值送絲速度為0~15英寸/分鐘,焊絲的峰值送絲速度為5~20英寸/分鐘,焊接的速度為2~5英寸/分鐘,焊絲直徑範圍為φ0.8毫米-φ1.2毫米。

在上述方法中,在填充焊接的步驟中,設定焊接電源的電壓基值範圍為0伏~5伏,電壓峰值的範圍為9伏~12伏,電流基值的範圍為100安~300安,電流峰值的範圍為180安~380安,焊絲的基值送絲速度為0~65英寸/分鐘,焊絲的峰值送絲速度為20~70英寸/分鐘,焊接的速度為2~6英寸/分鐘,焊絲直徑範圍為φ0.8毫米-φ1.2毫米。

優選的是,在形成焊前組合坡口的步驟中,根部鈍邊高度H1的範圍為2毫米~3毫米,根部鈍邊寬度W1的範圍為2毫米~3毫米,上坡口的頂部寬度W的範圍為18毫米~24毫米,下坡口角度α的範圍為20°~40°;上坡口角度β的範圍為6°~8°;下坡口高度H2的範圍為15毫米~25毫米,根部鈍邊過渡圓弧半徑R範圍:1.5毫米~3毫米,管材直徑φ的範圍為680毫米~1000毫米、管材厚度範圍H3為40毫米~100毫米。

改善效果

1.窄間隙自動焊工藝的坡口窄,焊接熔敷金屬的填充量小,焊接成本相對比較低。

2.窄間隙自動焊工藝的坡口可以實現單層單道焊。

3.窄間隙自動焊工藝焊接效率高,每道焊口的焊接周期相對短。

通過圖10安所示氬電聯合焊接工藝焊接大厚壁管道的實際焊縫與圖10B所示的該發明的實際焊縫之間對比,由此可更加直觀地發現該發明所具有的上述優點。

附圖說明

圖1是2006年8月之前氬電聯合焊接工藝焊接大厚壁管道焊接前坡口型式的示意圖;

圖2是2006年8月之前氬電聯合焊接工藝焊接大厚壁管道的單層多焊道的示意圖;

圖3是根據《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》窄間隙自動焊工藝焊接前坡口型式的示意圖;

圖4是根據《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》的窄間隙自動焊工藝焊接組合型坡口的尺寸截面視圖;

圖5是根據《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》焊縫的焊道結構的示意圖;

圖6是根據《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》的單層單道焊的示意圖;

圖7是根據《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》的第一優選的實施例在不同的管道焊接位置5GT(管子軸線水平)的坡口結構的截面視圖;

圖8是根據《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》的第二優選的實施例在管道焊接位置為5GT(管子軸線水平)坡口結構的截面視圖;

圖9是根據《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》的第三優選實施例在管道焊接位置為5GT(管子軸線水平)的坡口結構的截面視圖;

圖10安和圖10B分別是氬電聯合焊接工藝焊接大厚壁管道的實際焊縫和該發明焊接的實際焊縫的圖片。

圖11為焊縫截面尺寸W示意圖。

技術領域

《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》涉及一種大厚壁管道全位置自動焊接方法,尤其是涉及一種使用諸如大厚壁管道窄間隙鎢極惰性氣體保護全位置自動焊接方法。該發明還涉及通過厚壁管道全位置自動焊接方法製造的管道。

權利要求

1、一種用於大厚壁管道鎢極惰性氣體保護全位置自動焊接方法,所述管道的直徑壁厚(H3)≥40毫米,包括步驟:

使所述管道母材的相對端部形成焊前組合坡口,所述組合坡口包括上坡口和下坡口,上坡口由上坡口角度(β)限定,下坡口包括由下坡口角度(α)限定的下鈍邊和從下鈍邊的底部突出的根部鈍邊,其中下坡口角度(α)大於上部坡口角度(β),上鈍邊與下鈍邊相交,其中根部鈍邊高度(H1)的範圍為1.0毫米~4毫米,根部鈍邊寬度(W1)的範圍為1.5毫米~4毫米,上坡口的頂部寬度(W)的範圍為18毫米~24毫米,下坡口角度(α)的範圍為20°~60°;上坡口角度(β)的範圍為4°~10°;下坡口高度(H2)的範圍為8毫米~25毫米;組對間隙(G)的範圍為0~1.0毫米;管道內部鏜口寬度(W2)範圍為20毫米~60毫米,其中,所述焊接方法還包括步驟:對根部鈍邊和下鈍邊的底部進行打底焊接;對下鈍邊和上坡口進行多層填充焊接,每層填充焊接為單道焊;以及對上坡口的頂部進行蓋面焊接,蓋面焊接採用線性焊道或擺動焊道。

2、根據權利要求1所述的方法,其特徵在於,在打底焊接的步驟中,設定焊接電器的電壓基值範圍為0伏~5伏,電壓峰值的範圍為8.0伏~10伏,電流基值的範圍為80安~200安,電流峰值的範圍為150安~260安,焊絲的基值送絲速度為0~15英寸/分鐘,焊絲的峰值送絲速度為5~20英寸/分鐘,焊接的速度為2~5英寸/分鐘,焊絲直徑範圍為φ0.8毫米-φ1.2毫米。

3、根據權利要求1所述的方法,其特徵在於,在填充焊接的步驟中,設定焊接電器的電壓基值範圍為0伏~5伏,電壓峰值的範圍為9伏~12伏,電流基值的範圍為100安~300安,電流峰值的範圍為180安~380安,焊絲的基值送絲速度為0~65英寸/分鐘,焊絲的峰值送絲速度為20~70英寸/分鐘,焊接的速度為2~6英寸/分鐘,焊絲直徑範圍為φ0.8毫米-φ1.2毫米。

4、根據權利要求1所述的方法,其特徵在於,在蓋面焊接的步驟中,設定焊接電器的電壓基值範圍為0伏~5伏,電壓峰值的範圍為9伏~12伏,電流基值的範圍為100安~240安,電流峰值的範圍為160安~280安,焊絲的基值送絲速度為0~55英寸/分鐘,焊絲的峰值送絲速度為15~60英寸/分鐘,焊接的速度為3~5英寸/分鐘,焊絲直徑範圍為φ0.8毫米-φ1.2毫米。

5、根據權利要求1所述的方法,其特徵在於,在形成焊前組合坡口的步驟中,根部鈍邊高度(H1)的範圍為2毫米~3毫米,根部鈍邊寬度(W1)的範圍為2毫米~3毫米,上坡口的頂部寬度(W)的範圍為18毫米~24毫米,下坡口角度(α)的範圍為20°~40°;上坡口角度(β)的範圍為6°~8°;下坡口高度(H2)的範圍為15毫米~25毫米,根部鈍邊過渡圓弧半徑(R)範圍:1.5毫米~3毫米,管材直徑(φ)的範圍為680毫米~1000毫米、管材厚度範圍(H3)為40毫米~100毫米。

6、根據權利要求5所述的方法,其特徵在於,在打底焊接的步驟中,設定焊接電器的電壓基值範圍為0伏~3伏,電壓峰值的範圍為8.5伏~10伏,電流基值的範圍為80安~160安,電流峰值的範圍為160安~240安,焊絲的基值送絲速度為0~15英寸/分鐘,焊絲的峰值送絲速度為5~20英寸/分鐘,焊接的速度為3~5英寸/分鐘,焊絲直徑範圍為φ0.8毫米-φ1.2毫米。

7、根據權利要求5所述的方法,其特徵在於,在填充焊接的步驟中,設定焊接電器的電壓基值範圍為0伏~3伏,電壓峰值的範圍為9.5伏~10.5伏,電流基值的範圍為100安~240安,電流峰值的範圍為180安~340安,焊絲的基值送絲速度為30~65英寸/分鐘,焊絲的峰值送絲速度為35~70英寸/分鐘,焊接的速度為3~6英寸/分鐘,焊絲直徑範圍為φ0.8毫米-φ1.2毫米。

8、根據權利要求5所述的方法,其特徵在於,在蓋面焊接的步驟中,設定焊接電器的電壓基值範圍為0伏~3伏,電壓峰值的範圍為10伏~12伏,電流基值的範圍為110安~220安,電流峰值的範圍為170安~240安,焊絲的基值送絲速度為0~45英寸/分鐘,焊絲的峰值送絲速度為10~50英寸/分鐘,焊接的速度為3~6英寸/分鐘,焊絲直徑範圍為φ0.8毫米-φ1.2毫米。

9.根據權利要求1-8之一所述的方法,其特徵在於,所述管道的材料為下列材料中的一個:不鏽鋼、碳鋼、合金鋼,以及焊接的保護氣體為下列氣體中的一個:氬氣、氦氣或氬氣和氦氣的混合惰性氣體。

10.根據權利要求1-8之一所述的方法,其特徵在於,所述管道的材料為不鏽鋼以及所述保護氣體為氬氣。

11.一種利用如權利要求1-10之一所述的焊接方法製造的管道,其特徵在於,焊縫的外表面的寬度為10-13毫米。

實施方式

對於壁厚h在40毫米以上的大直徑厚管壁管道窄間隙全位置自動焊接,該發明是在傳統的氬電聯合焊接工藝焊接大厚壁管道坡口的基礎上,通過反覆的試驗和改進,得到了適合大厚壁管道窄間隙自動焊工藝坡口型式和尺寸,如圖3所示,通過與圖1所示的傳統的氬電聯合焊接工藝焊接大厚壁管道的坡口相比,該發明提出的坡口寬度明顯變窄了,坡口的最大寬度減小為18~24毫米,同時坡口的結構形狀也明顯變化。

圖4顯示了該發明的厚壁管道焊前的組合型坡口型式的具體尺寸的示意圖。兩個待焊接厚壁母材管道的相對端部構成組合坡口,該組合坡口包括上坡口和下坡口,上坡口由上部坡口角度β限定,下坡口包括由下坡口角度α限定的下鈍邊和從下部鈍邊的底部突出的根部鈍邊,其中下坡口角度α大於上部坡口角度β,上鈍邊與下鈍邊相交,相對的兩個根部鈍邊之間的間隙構成組對根部間隙G,並且在根部鈍邊的底部和管道母材的內表面之間具有鏜口。該發明的組合坡口的形狀和尺寸可通過下列參數確定:1)根部鈍邊高度H1範圍:1.0毫米~4毫米;2)根部鈍邊寬度W1範圍:1.5毫米~4毫米;3)上坡口的頂部寬度W範圍:18毫米~24毫米;4)下坡口角度α的範圍:20°~60°(單邊10°~30°);上部坡口角度β的範圍:4°~10°(單邊2°~5°);5)下坡口高度H2範圍:8毫米~25毫米;6)根部鈍邊與下鈍邊的過渡連線圓弧半徑R範圍:1.5~3毫米;7)管道直徑範圍325毫米、管道厚度範圍H3範圍:40~100毫米;8)管道組對根部間隙G的範圍為0~1.0毫米;9)鏜口寬度W2範圍:20毫米~60毫米。

《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》在上述開發的組合坡口上,採用窄間隙自動焊工藝,開發出相匹配的焊接工藝參數,包括焊接電流、焊接電壓、送絲速度和焊接速度。只有合適的焊接工藝參數以及與之匹配的坡口型式和尺寸才能完成單層單道的焊接。

圖5示意性地顯示了該發明的窄間隙自動焊工藝的基本工藝流程的各個部分,包括打底部分10(包括點焊、焊接的第一層到第五層)、填充部分11(打底層以上到填滿坡口的焊道)和蓋面部分12。

下面對該發明的窄間隙自動焊工藝的內容進行描述:

第一,合理的工藝規範參數包括焊接電流(基值和峰值)、焊接電壓(基值和峰值)、送絲速度(基值和峰值)、焊接速度(基值和峰值),保護氣體流量是一個可供選用的範圍。

第二,合理的工藝規範參數需要根據打底(包括點焊、焊接的第一層到第五層)、填充(打底層以上到填滿坡口的焊道)和蓋面來分別設定,焊接過程中根據焊縫截面尺寸W和焊接側壁實際熔合情況適當的調整焊接參數。在圖11中示出了焊縫截面尺寸W。

在施焊過程中打底是要保證管道內表面成型以及側壁良好的熔合,焊接參數相對比較小。填充時對能量的要求不是很嚴格,重要的是保證焊道之間沒有未熔合以及焊縫裡沒有氣孔、裂紋等缺陷。同時焊接參數的選擇必須做到具有一定的效率。對應於焊接參數,焊道每層的厚度可以從1.0毫米增加到2.0毫米。根據這個要求,合理選擇焊接工藝參數。蓋面可以採用線性焊道或擺動焊道進行焊接,合理的焊接參數主要是為了保證焊道成形美觀,防止產生表面未熔合和咬邊等缺陷的產生。

在實際的焊接過程中根據焊縫截面寬度,再結合熔敷金屬與側壁熔合情況選擇圖6的單層單道方式進行焊接。焊接完成後焊縫外表面寬度保持在10~13毫米範圍內的。蓋面部分12根據要求,可以採用線性焊道或擺動焊道進行焊接。

下面通過具體的實施例對該發明的窄間隙自動焊工藝進行具體的但不是限制性的描述:

第一優選實施例

以20#φ325×40的碳鋼管道進行2GT和5GT兩個焊接位置工藝試驗,焊接材料選用H08Mn2Siφ1.0、焊接坡口型式選用圖7所示的坡口型式和尺寸。

在進行該種金屬管道的焊接時,管道焊接位置為2GT,焊接機頭相對管道做圓周運動時,只有橫焊位置。該位置的每道焊接工藝參數保持在一個固定的值,不會因為機頭的轉動而發生變化。當管道焊接位置為5GT時,焊接過程中位置比較複雜,因此焊接參數會因為焊槍位置不同而稍有變化,整個一圈管道焊接參數是一個動態變化的過程。

管道的坡口尺寸和加工質量決定了焊接參數的大小,在打底焊接時,焊接電流和焊接電壓對坡口尺寸參數中的根部鈍邊高度H1、根部鈍邊寬度W1兩個參數相對來說比較敏感。尤其是在進行點焊時,根部鈍邊高度H1對焊接電流具有影響。

表1列出了在圖7坡口型式和尺寸中,具有不同的根部鈍邊高度H1的三個坡口實例,分別是坡口1、坡口2和坡口3。

表1

在進行“坡口1”打底焊接時,由於根部鈍邊高度H1尺寸相對偏小,因此焊接電流和焊接電壓參數相對較小,具體的焊接參數見表1-1。在進行填充和蓋面時,焊接參數主要受焊縫截面尺寸W的影響;由於三種坡口尺寸參數相同,因此焊接參數也基本相同。坡口尺寸參數中鈍邊寬度W1將影響到焊縫截面尺寸W的大小,當根部鈍邊寬度W1在2到4毫米增大,焊縫截面尺寸W也會增大,因此焊接參數中的焊接電流、焊接電壓也會增大。

在進行“坡口2”打底焊接時,由於根部鈍邊高度H1尺寸比較理想,因此焊接電流和焊接電壓參數相對“坡口1”的打底時的點焊參數增大,同樣在進行“坡口3”點焊時,焊接電流參數也會增大。“坡口2”的焊接工藝參數見表1-2;“坡口3”的焊接工藝參數見表1-3。

表1-1

表1-2

表1-3

參數說明:下面是以焊接“坡口2”焊接參數說明,在進行點焊時的峰值電流為170安,基值電流為90安;此時的焊接電壓峰值為8伏、焊接電壓的基值在0~5伏範圍內選擇都可;焊接送絲速度的峰值可在5~15英寸/分鐘範圍內選擇、焊接送絲速度的基值可在0~10範圍內選擇。點焊完成後,在進行其他打底焊道焊接時為了保證坡口根部焊透以及焊縫截面尺寸W達到某個值時,焊接電流的峰值為260安,焊接電流的基值為200安;在進行打底層焊接時,焊接電壓參數主要受焊縫截面尺寸W的影響,基本上都保持在9伏~11伏範圍內;焊接送絲速度峰值可在10~30英寸/分鐘、焊接送絲速度基值可在10~25英寸/分鐘範圍內選擇,焊接速度基本保持在4.0~6.0英寸/分鐘之間。

在進行焊道填充和蓋面時,焊接電壓基本保持在9~11伏範圍內、焊接速度也是在一個固定的3~5英寸/分鐘範圍變化;變化比較大的是焊接電流,電流的峰值也從210安~380安這個區間變化,基值在180安~280安範圍內變化。當焊接電流參數(峰值、基值)在一個區間發生變化時,當焊接電流的峰值達到最大如380安時,焊接電流的基值也達到最大280安。焊接送絲速度(峰值/基值)根據焊縫熔敷金屬量的多少,配合其它工藝參數可在40/30~50/45英寸/分鐘之間做出適當的選擇。

在進行焊道蓋面時,先選用線性焊道進行焊接,在達到規定的焊縫余高時,採用擺動焊道進行焊接。

通過對比表1-1、表1-2和表1-3,可以看出:打底焊接電流參數隨著根部鈍邊高度H1的不同而變化,而其餘焊接工藝參數基本沒有變化,可見根部鈍邊高度H1直接影響打底焊接電流的大小和範圍。

不鏽鋼與碳鋼焊接工藝參數的不同,主要與管道材質本身的焊接性能、所選的焊接材料的直徑以及管道坡口尺寸的變化有關。在坡口型式和尺寸、焊接材料的直徑一定的情況下,整個管道的焊接工藝參數的變化是一個動態變化的過程,只有當焊接參數彼此相互匹配的情況下,才能焊接出高效高質量的焊口。上面三個坡口尺寸參數以坡口2尺寸參數為最佳。

第二優選實施例

以不鏽鋼材料Z3CN20-09Mφ840×75的管道進行焊接工藝試驗,焊接材料選用ER316LSi(或ER316L)φ0.8、1.0,坡口尺寸和型式如圖8所示。

表2列出了窄間隙全位置自動焊焊接工藝焊接φ840×75不鏽鋼大厚壁管道的主要規範參數。

參數說明:在進行打底層焊接時,首先進行的是點焊,此時選擇的焊接參數相對較小,只要能夠保證兩段管道固定在一起。點焊時的焊接參數為:峰值電流為160安、基值電流為80安;此時的焊接峰值電壓為為8.5伏、基值電壓為可以為0~5伏範圍內選擇;焊接送絲速度的峰值為可在5~20英寸/分鐘範圍內選擇、焊接送絲速度的基值可以在0~10英寸/分鐘範圍內選擇、此時的焊接速度為3.5英寸/分鐘。對於保護氣體的流量正面在60~70升/分鐘,背面保護保護氣體流量可在5~30升/分鐘範圍選擇,保護氣體的流量與保護效果有關。

隨著焊道層數的增加,焊接截面尺寸(W)不斷增大,為了保證側壁良好的熔合,則在焊接過程中需要增加基值和峰值的電流和電壓。當焊接到第五層時,焊接參數為:焊接電流的峰值達到220安、焊接電流的基值為130安;焊接電壓的峰值達到10伏、焊接電壓的基值可在0~5伏範圍內選擇;送絲速度的峰值為30英寸/分鐘、基值為25英寸/分鐘;焊接速度4.5英寸/分鐘。

對於基值範圍80安~130安中間值105安則是根據焊峰截面尺寸(W)的情況通過試驗確定的;峰值電流範圍160安~220安中間值190安也是在焊接過程中根據焊接截面尺寸(W)的情況而確定的。

同樣在進行焊縫填充和蓋面的時候,為了保證側壁良好熔合,根據焊縫金屬熔池與側壁的熔合情況,適當的調整焊接工藝參數。

表2

同樣在進行焊縫填充和蓋面的時候,為了保證側壁良好熔合,根據焊縫金屬熔池與側壁的熔合情況,適當的調整焊接工藝參數。

在剛開始進行焊道填充時由於焊縫截面尺寸W相對比較小所以採用的峰值電流為220安,隨著焊縫厚度的增加,焊焊縫截面尺寸的變寬,為了保證側壁良好的熔合焊接電流峰值達到最大值360安;對於焊接電流的基值130安~270安則也是根據焊縫截面尺寸W和側壁熔合情況作出適當的調整。

在進行焊道蓋面時,由於焊接應力引起管道的軸向收縮變形,焊縫截面尺寸不斷變化的過程,所以焊接參數也有一個變化的範圍。

在管道從打底到蓋面的焊接過程中,焊接電流、電壓、送絲速度、焊機行走速度只有相互匹配,才能夠保證焊道的質量。

第三優選實施例:

以不鏽鋼材料Z3CN20-09Mφ938×100的管道進行焊接工藝試驗,焊接材料選用ER316LSi(或ER316L)φ0.8、1.0,坡口尺寸和型式如圖9所示。具體的焊接參數見表3。由於參數說明與第一或者第二優選實施例類似,在此不用進行詳細描述。

表3

榮譽表彰

2020年7月14日,《大厚壁管道窄間隙全位置自動焊接方法及其製造的管道》獲得第二十一屆中國專利獎優秀獎。