《多種類物料桶全自動灌裝系統及其灌裝方法》是長春北方儀器設備有限公司於2013年9月13日申請的專利,該專利的公布號為CN103523728A,授權公布日為2014年1月22日,發明人是霍箭東、姜有銳、孫德春、王忠鵬、潘樂智、蔣世財、李光遠、康振國。

《多種類物料桶全自動灌裝系統及其灌裝方法》包括機體(18),而且所述機體(18)上設定有兩組滑動機構(4),所述滑動機構(4)上設定有灌裝機構(12),所述灌裝機構(12)上設定有自動更換機構,兩組滑動機構(4)之間的機體(18)上設定有兩個視覺感測器(15)。灌裝機構上設定有自動更換機構,可以同時對兩個托盤上的物料桶進行灌裝,即可實現一次性對8個200升的圓桶或二個1000升的IBC集裝桶進行灌裝,且可實現同時灌裝兩種物料,輸送機構將二個托盤移送到對應的視覺感測器下方後進行灌裝,比起傳統的灌裝系統,效率提高了好幾倍,生產效率高,生產成本低。

2016年9月,《多種類物料桶全自動灌裝系統及其灌裝方法》獲得第二屆吉林省專利獎優秀獎。

(概述圖為《多種類物料桶全自動灌裝系統及其灌裝方法》摘要附圖)

基本介紹

- 中文名:多種類物料桶全自動灌裝系統及其灌裝方法

- 申請日:2013年9月13日

- 申請人:長春北方儀器設備有限公司

- 申請號:2013104366510

- 公布號:CN103523728A

- 公布日:2014年1月22日

- 發明人:霍箭東、姜有銳、孫德春、王忠鵬、潘樂智、蔣世財、李光遠、康振國

- 地址:吉林省長春市高新技術產業開發區軟體三路177號

- Int.Cl.:B67C3/30(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

2013年9月之前的液體產品灌裝多採用半自動、手動灌裝,在灌裝過程中需要手動開蓋、關蓋、壓防水蓋,手動貼標籤,生產效率低,生產成本高。少數企業使用的自動計量灌裝系統,可以實現液體物料的自動計量灌裝,但是這些設備只能提供單一種類物料自動灌裝功能,無法兼容多種類物料,並且對各種容器不能實現兼容,一套設備只能用於一種容器。

發明內容

專利目的

《多種類物料桶全自動灌裝系統及其灌裝方法》要解決的問題是針對以上問題,提供一種生產效率高、生產成本低、能夠兼容多種物料和多種容器的多種類物料桶全自動灌裝系統及其灌裝方法。

技術方案

《多種類物料桶全自動灌裝系統及其灌裝方法》所採用的技術方案是:多種類物料桶全自動灌裝系統,包括機體,所述機體上設定有兩組滑動機構,所述滑動機構上設定有灌裝機構,所述灌裝機構上設定有自動更換機構,兩組滑動機構之間的機體上設定有兩個視覺感測器。

作為一種最佳化方案,所述灌裝機構包括充料系統、儲料桶和兩個第五光電感測器,所述充料系統通過供料管與儲料桶連線,所述供料管上設定有供料閥和控量閥。作為一種最佳化方案,所述充料系統包括與供料管連線的充料導管,所述充料導管的上部設定有防滴漏氣缸,所述充料導管的下部設定有可轉動的防滴漏蓋,所述防滴漏蓋上設定有凹槽,所述充料導管上設定有補給管。作為一種最佳化方案,所述自動更換機構包括夾緊機構,限位機構、連線板和安裝板,所述安裝板上設定有兩個圓柱銷,所述連線板上設定有與圓柱銷相配合的圓柱銷孔,所述夾緊機構與安裝板連線,所述限位機構位於灌裝機構的上部。

作為一種最佳化方案,所述滑動機構包括兩根縱梁、橫向步進電機和縱向步進電機,兩根縱梁之間設定有橫樑,其中一根縱樑上設定有支撐板,另外一根縱樑上設定有電機板,所述橫樑的一端與支撐板連線,所述橫樑的另一端與電機板連線,所述橫樑上設定有支撐灌裝機構的滑動托板,所述滑動托板與橫向步進電機傳動連線,所述電機板與縱向步進電機傳動連線,所述支撐板和電機板通過滾輪與縱梁連線,所述滑動托板通過滾輪與橫樑連線,所述橫樑處設定有第一光電感測器和第二光電感測器,所述縱梁位置處設定有第三光電感測器。

作為一種最佳化方案,所述機體上設定有支撐充料系統的存儲機構。作為一種最佳化方案,所述存儲機構包括存儲支架,所述存儲支架上設定有多個存儲位,每個存儲位處設定有一個第四光電感測器。作為一種最佳化方案,所述機體的下部設定有輸送機構,所述輸送機構上設定有稱重計量機構、復檢計量機構和聲光指示器。作為一種最佳化方案,還包括控制器和處理器。

一種多種類物料桶全自動灌裝系統的灌裝方法,該灌裝方法包括以下步驟:根據所灌物料信息,滑動機構將所述自動更換機構移動到存儲機構預定位置,自動拾取或更換充料系統;滑動機構回到預定初始位置;將物料空桶放到輸送機構上,輸送機構將空桶移動到視覺感測器的下方;視覺感測器識別桶口位置與數量,根據視覺感測器識別的結果處理器設定灌裝物料的重量值;滑動機構將灌裝機構移動到桶口上方,灌裝物料,稱重計量機構實時監測灌裝重量並將重量值反饋給處理器;當灌裝重量達到預定值時,處理器向灌裝機構發出停止指令,灌裝機構停止灌裝;輸送機構將灌裝後的物料桶移送到復檢計量機構,對灌裝後的物料桶的重量進行復檢,將復檢數據反饋到處理器;當物料桶灌裝後的重量不達標時,處理器提示用戶進行補給,重量達標時,灌裝完畢,輸送機構將物料桶移動到預定位置。

改善效果

《多種類物料桶全自動灌裝系統及其灌裝方法》採取以上技術方案,具有以下優點:機體上設定有兩組滑動機構,滑動機構上設定有灌裝機構,兩組滑動機構之間的機體上設定有兩個視覺感測器,灌裝機構上設定有自動更換機構,可以同時對兩個托盤上的物料桶進行灌裝,即可實現一次性對8個200升的圓桶或二個1000升的IBC集裝桶進行灌裝,且可實現同時灌裝兩種物料,輸送機構將二個托盤移送到對應的視覺感測器下方後進行灌裝,灌裝完畢後,再對下二個托盤上的物料桶進行灌裝,比起傳統的灌裝系統,效率提高了好幾倍,生產效率高,生產成本低,能夠對多種物料和多種容器進行灌裝。

附圖說明

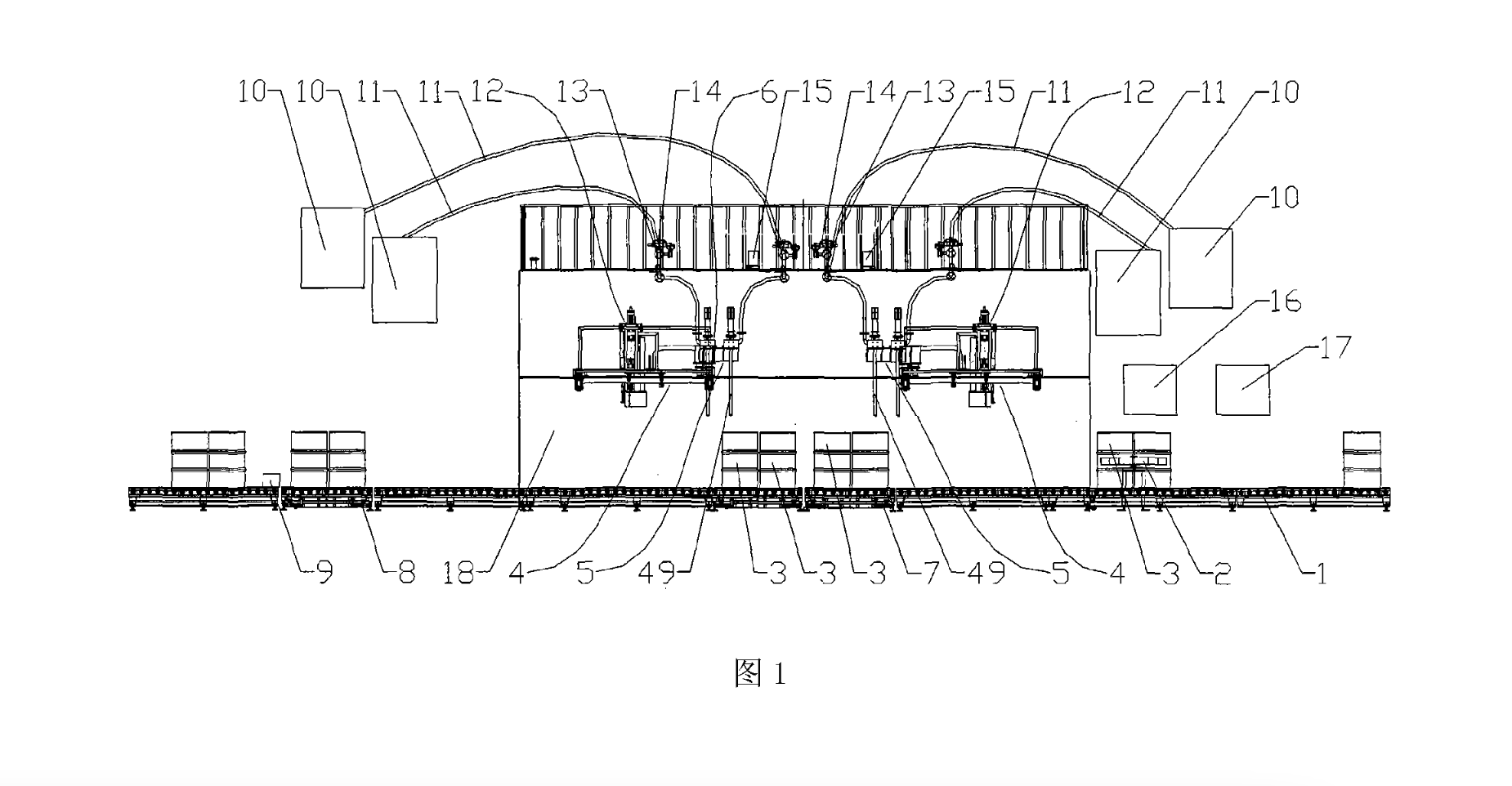

附圖1為該發明中多種類物料桶全自動灌裝系統的結構示意圖;

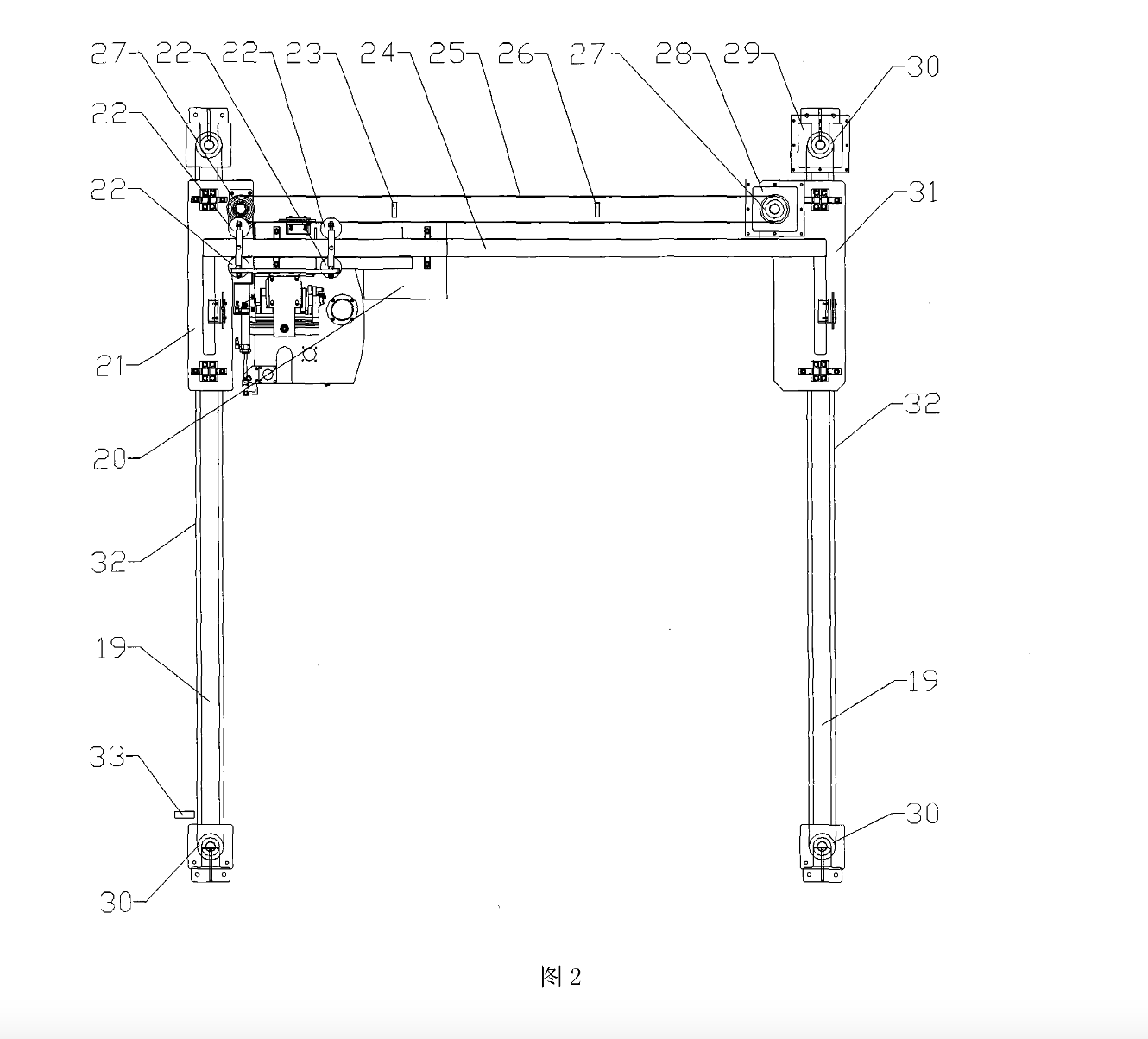

附圖2為附圖1中滑動機構的結構示意圖;

附圖3為附圖1中灌裝結構的結構示意圖;

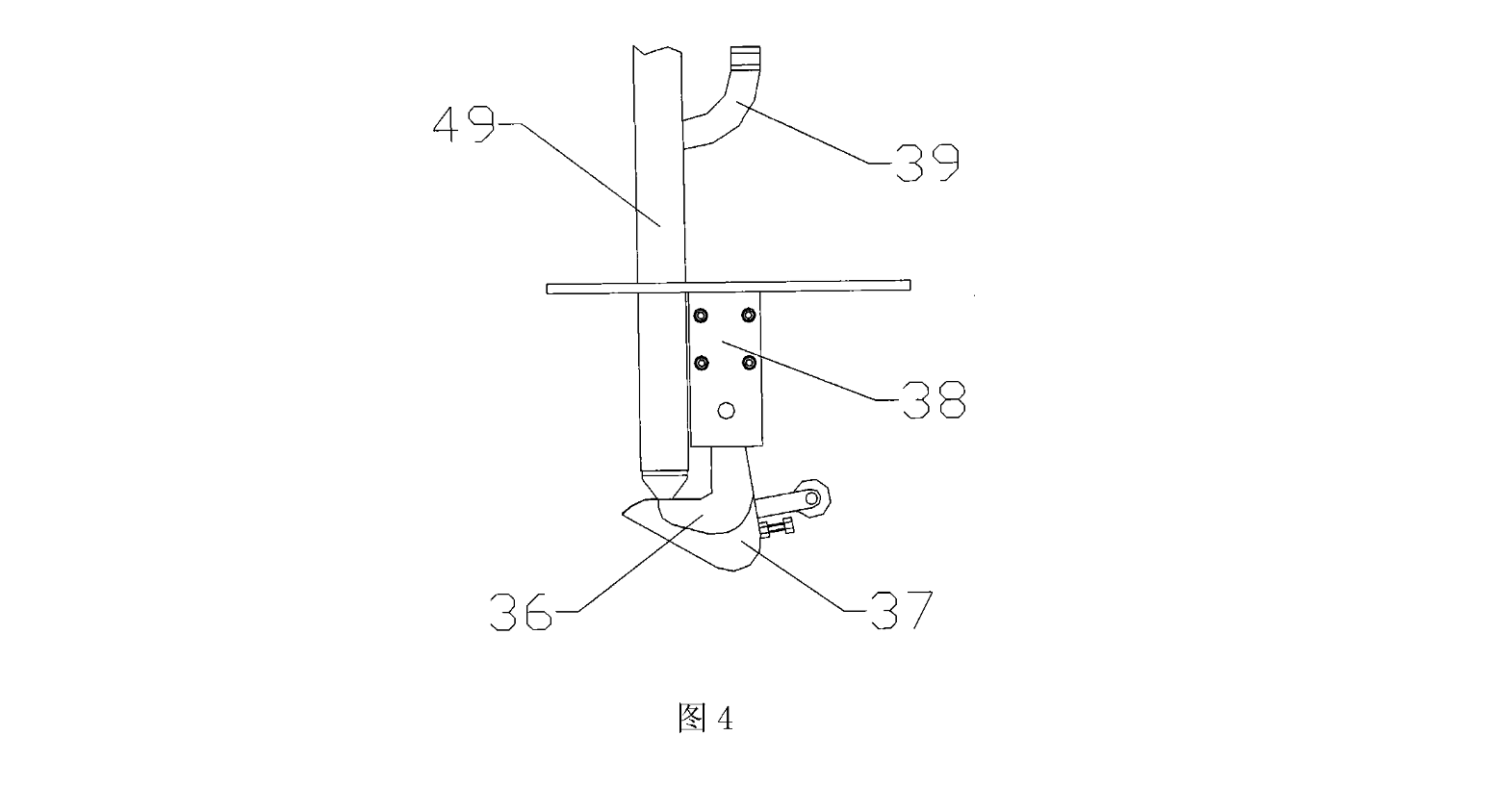

附圖4為附圖3中充料導管、補給管和防滴漏蓋的結構示意圖;

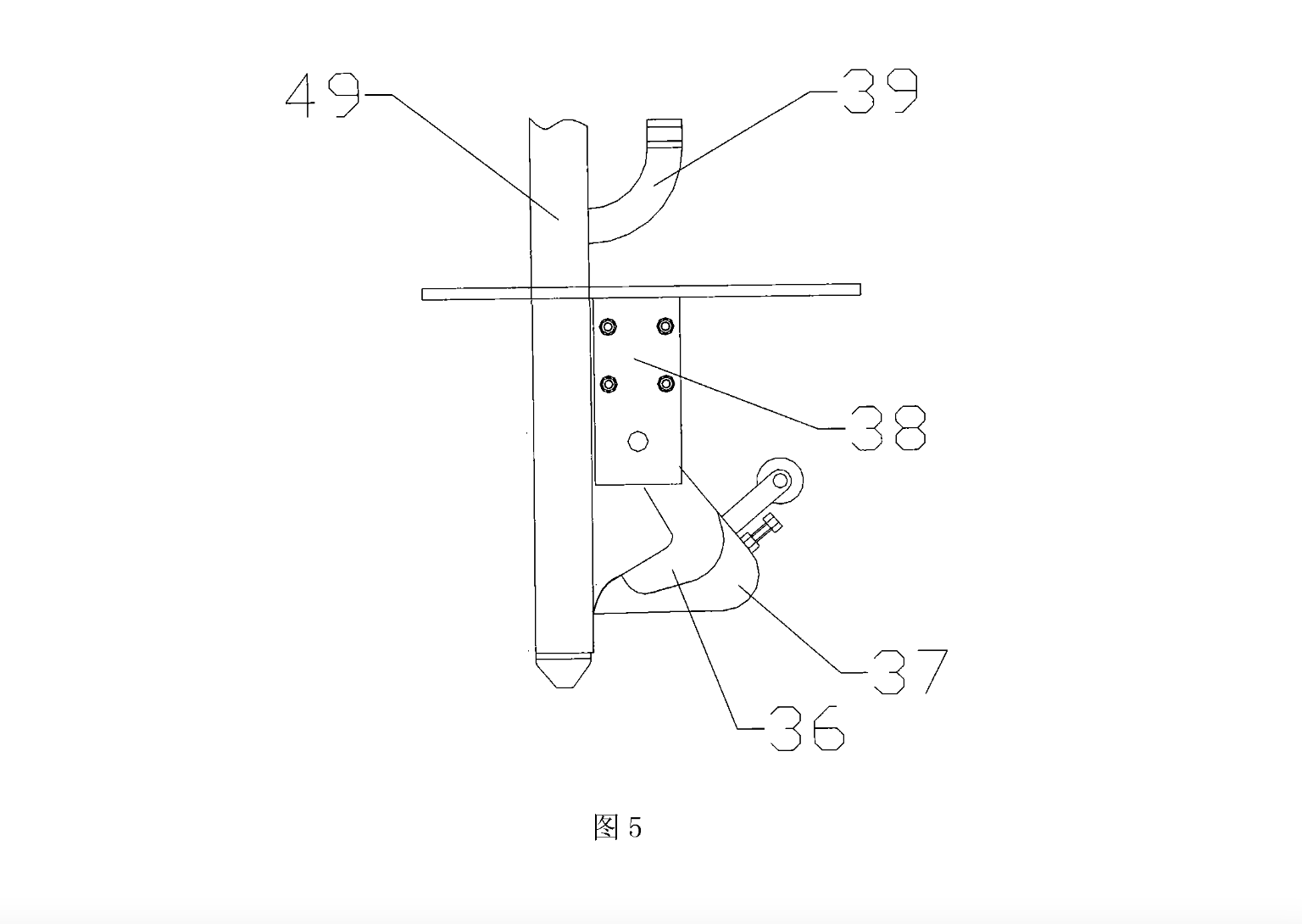

附圖5為附圖4中防滴漏蓋打開時的結構示意圖;

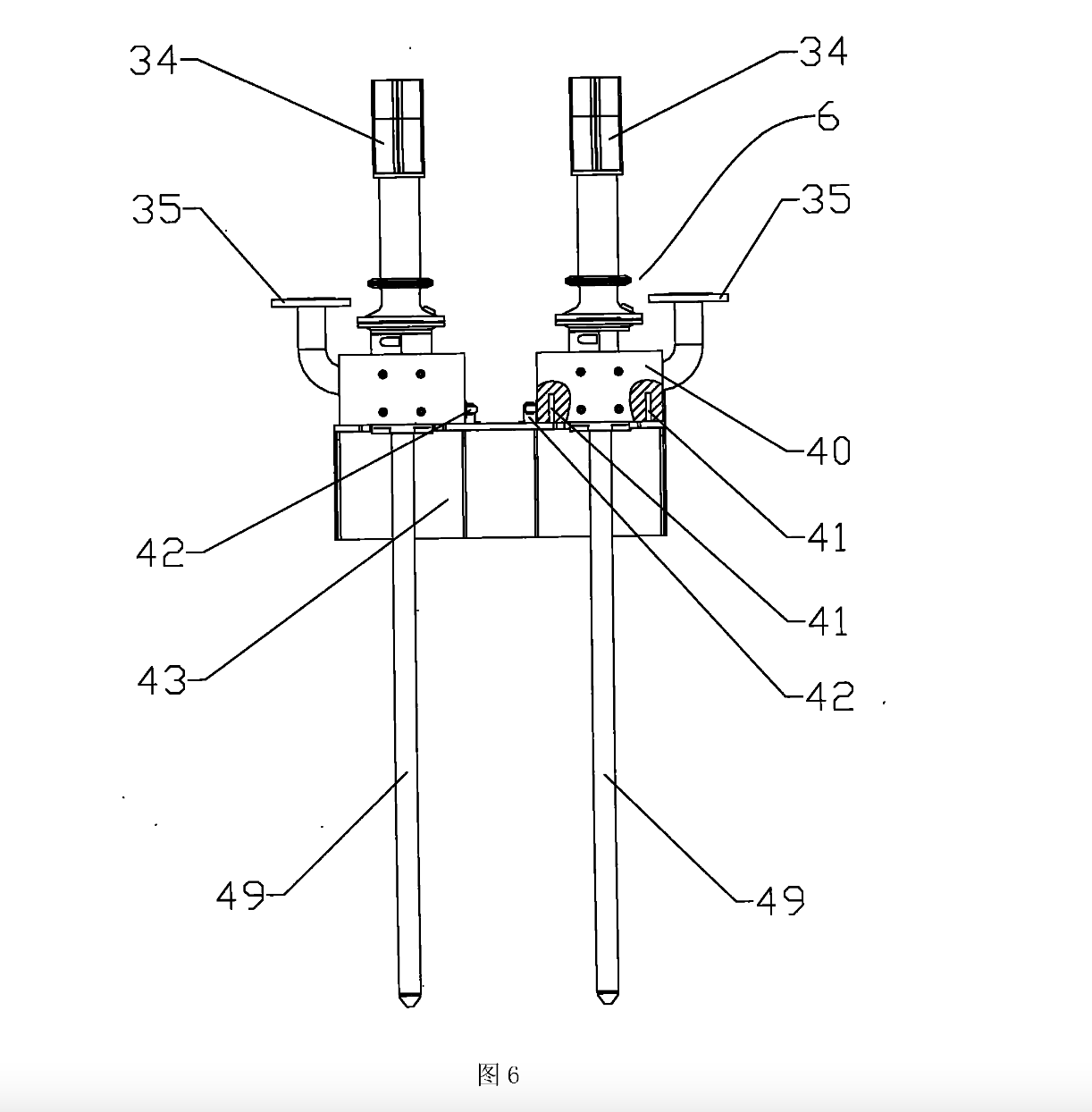

附圖6為附圖1中存儲機構的結構示意圖;

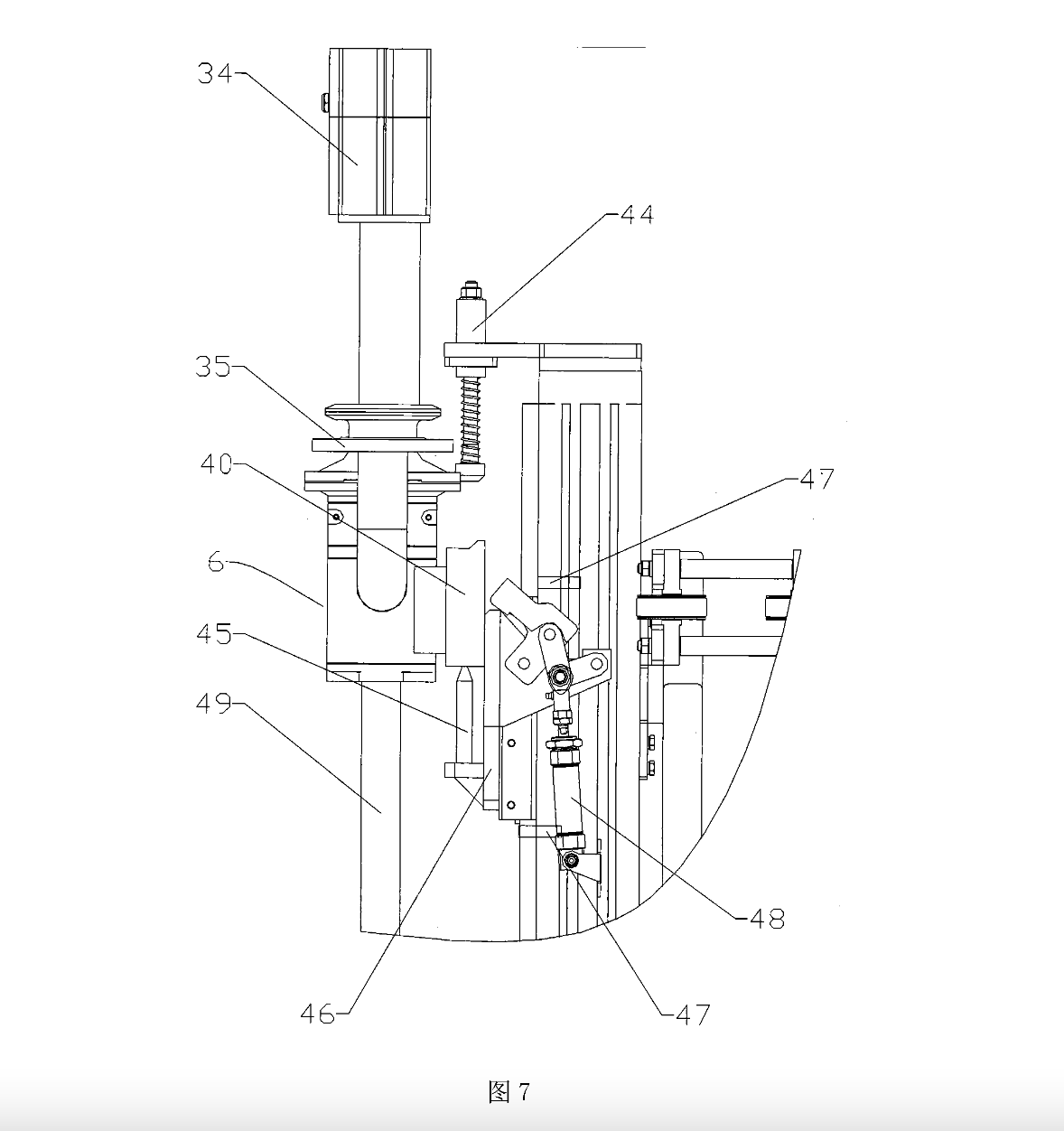

附圖7為附圖1中自動更換機構的結構示意圖。

圖中:1-輸送機構;2-托盤;3-物料桶;4-滑動機構;5-存儲機構;6-充料系統;7-稱重計量機構;8-復檢計量機構;9-聲光指示器;10-儲料桶;11-供料管;12-灌裝機構;13-供料閥;14-控量閥;15視覺感測器-;16-控制器;17-處理器;18-機體;19-縱梁;20-滑動托板;21-支撐板;22-滾輪;23-第一光電感測器;24-橫樑;25-橫向傳動帶;26-二光電感測器;27-橫向傳動輪;28-橫向步進電機;29-縱向步進電機;30-縱向傳動輪;31-電機板;32-縱向傳動帶;33-第三光電感測器;34-防滴漏氣缸;35-連線法蘭;36-凹槽;37-防滴漏蓋;38-固定架;39-補給管;40-連線板;41-圓柱銷孔;42-第四光電感測器;43-存儲支架;44-限位機構;45-圓柱銷;46-安裝板;47-第五光電感測器;48-夾緊機構;49-充料導管。

|  |  |  |

|  |  | / |

權利要求

1.多種類物料桶全自動灌裝系統,包括機體(18),其特徵在於:所述機體(18)上設定有兩組滑動機構(4),所述滑動機構(4)上設定有灌裝機構(12),所述灌裝機構(12)上設定有自動更換機構,兩組滑動機構(4)之間的機體(18)上設定有兩個視覺感測器(15)。

2.如權利要求1所述的多種類物料桶全自動灌裝系統,其特徵在於:所述灌裝機構(12)包括充料系統(6)、儲料桶(10)和兩個第五光電感測器(47),所述充料系統(6)通過供料管(11)與儲料桶(10)連線,所述供料管(11)上設定有供料閥(13)和控量閥(14)。

3.如權利要求2所述的多種類物料桶全自動灌裝系統,其特徵在於:所述充料系統(6)包括與供料管(11)連線的充料導管(49),所述充料導管(49)的上部設定有防滴漏氣缸(34),所述充料導管(49)的下部設定有可轉動的防滴漏蓋(37),所述防滴漏蓋(37)上設定有凹槽(36),所述充料導管(49)上設定有補給管(39)。

4.如權利要求1所述的多種類物料桶全自動灌裝系統,其特徵在於:所述自動更換機構包括夾緊機構(48),限位機構(44)、連線板(40)和安裝板(46),所述安裝板(46)上設定有兩個圓柱銷(45),所述連線板(40)上設定有與圓柱銷(45)相配合的圓柱銷孔(41),所述夾緊機構(48)與安裝板(46)連線,所述限位機構(44)位於灌裝機構(12)的上部。

5.如權利要求1所述的多種類物料桶全自動灌裝系統,其特徵在於:所述滑動機構(4)包括兩根縱梁(19)、橫向步進電機(28)和縱向步進電機(29),兩根縱梁(19)之間設定有橫樑(24),其中一根縱梁(19)上設定有支撐板(21),另外一根縱梁(19)上設定有電機板(31),所述橫樑(24)的一端與支撐板(21)連線,所述橫樑(24)的另一端與電機板(31)連線,所述橫樑(24)上設定有支撐灌裝機構(12)的滑動托板(20),所述滑動托板(20)與橫向步進電機(28)傳動連線,所述電機板(31)與縱向步進電機(29)傳動連線,所述支撐板(21)和電機板(31)通過滾輪(22)與縱梁(19)連線,所述滑動托板(20)通過滾輪(22)與橫樑(24)連線,所述橫樑(24)處設定有第一光電感測器(23)和第二光電感測器(26),所述縱梁(19)位置處設定有第三光電 感測器(33)。

6.如權利要求2-5其中之一所述的多種類物料桶全自動灌裝系統,其特徵在於:所述機體(18)上設定有支撐充料系統(6)的存儲機構(5)。

7.如權利要求6所述的多種類物料桶全自動灌裝系統,其特徵在於:所述存儲機構(5)包括存儲支架(43),所述存儲支架(43)上設定有多個存儲位,每個存儲位處設定有一個第四光電感測器(42)。

8.如權利要求1-5其中之一所述的多種類物料桶全自動灌裝系統,其特徵在於:所述機體(18)的下部設定有輸送機構(1),所述輸送機構(1)上設定有稱重計量機構(7)、復檢計量機構(8)和聲光指示器(9)。

9.如權利要求1-5其中之一所述的多種類物料桶全自動灌裝系統,其特徵在於:還包括控制器(16)和處理器(17)。

10.一種如權利要求1所述的多種類物料桶全自動灌裝系統的灌裝方法,其特徵在於:該灌裝方法包括以下步驟:

根據所灌物料信息,滑動機構(4)將所述自動更換機構移動到存儲機構(5)預定位置,自動拾取或更換充料系統(6);滑動機構(4)回到預定初始位置;將物料空桶放到輸送機構(1)上,輸送機構(1)將空桶移動到視覺感測器(15)的下方;視覺感測器(15)識別桶口位置與數量,根據視覺感測器(15)識別的結果處理器(17)設定灌裝物料的重量值;滑動機構(4)將灌裝機構(12)移動到桶口上方,灌裝物料,稱重計量機構(7)實時監測灌裝重量並將重量值反饋給處理器(17);當灌裝重量達到預定值時,處理器(17)向灌裝機構(12)發出停止指令,灌裝機構(12)停止灌裝;輸送機構(1)將灌裝後的物料桶(3)移送到復檢計量機構(8),對灌裝後的物料桶(3)的重量進行復檢,將復檢數據反饋到處理器(17);當物料桶(3)灌裝後的重量不達標時,處理器(17)提示用戶進行補給,重量達標時,灌裝完畢,輸送機構(1)將物料桶(3)移動到預定位置。

實施方式

- 實施例1

如附圖1所示,多種類物料桶全自動灌裝系統,包括機體18、控制器16和處理器17,機體18上設定有兩組滑動機構4,滑動機構4上設定有灌裝機構12,通過滑動機構將灌裝機構12移動到物料桶3的上方,灌裝機構12上設定有自動更換機構,兩組滑動機構4之間的機體18上設定有兩個視覺感測器15,視覺感測器15位於機體18的上端,通過視覺感測器15來識別物料桶3的桶口位置和數量,視覺感測器15與控制器16和處理器17連線。機體18的下部設定有輸送機構1,輸送機構1上設定有稱重計量機構7、復檢計量機構8和聲光指示器9,通過稱重計量機構7實時監測物料桶3的灌裝重量,通過復檢計量機構8復檢灌裝完畢後的物料桶3的重量,輸送機構1設定有托盤2,托盤2上放置物料桶3,物料桶3通過托盤2運載,相鄰托盤2之間的距離等於兩個視覺感測器15之間的距離。

當物料桶3的重量不達標時,聲光指示器9可發出如紅光閃爍或鳴笛聲等方式通知用戶,及時進行手動補給,當然,復檢計量機構8的復檢數據會反饋到處理器17,當出現多個物料桶3不達標時,處理器17會自動調整灌裝液態物料的重量,調整的幅度或方式由操作人員提前進行設定,這樣就可以實現全自動糾錯,大大提高灌裝的達標率。該發明的灌裝系統採用隔爆、本安、膠封等複合防爆技術,達到IIBT5的防爆等級。稱重計量機構7、復檢計量機構8、灌裝機構12、滑動機構4和自動更換機構分別與控制器16和處理器17連線。

如附圖1和附圖2所示,滑動機構4包括兩根縱梁19、橫向步進電機28和縱向步進電機29,兩根縱梁19之間設定有橫樑24,其中一根縱梁19上設定有支撐板21,另外一根縱梁19上設定有電機板31,橫樑24的一端與支撐板21連線,橫樑24的另一端與電機板31連線,所述橫樑24上設定有支撐灌裝機構12的滑動托板20,滑動托板20與橫向步進電機28傳動連線,電機板31與縱向步進電機29傳動連線,支撐板21和電機板31通過滾輪22與縱梁19連線,滑動托板20通過滾輪22與橫樑24連線,橫樑24處設定有第一光電感測器23和第二光電感測器26,縱梁19位置處設定有第三光電感測器33,橫向步進電機28和縱向步進電機29與處理器17連線,通過處理器17控制縱向步進電機29和橫向步進電機28的運行,實現了灌裝機構12在縱向、橫向兩個方向的運動,從而控制滑動托板20上的灌裝機構12到達桶口上方準確的位置。

第一光電感測器23、第二光電感測器26和第三光電感測器33與控制器16和處理器17連線。支撐板21上和橫向步進電機28上分別設定有橫向傳動輪27,橫向傳動輪27上設定有橫向傳動帶25,縱梁19和縱向步進電機29上分別設定有縱向傳動輪30,縱向傳動輪30上設定有縱向傳動帶32。如附圖1、附圖3和附圖7所示,灌裝機構12包括充料系統6、儲料桶10和兩個第五光電感測器47,第五光電感測器47與控制器16和處理器17連線,充料系統6通過供料管11與儲料桶10連線,供料管11上設定有供料閥13和控量閥14,充料量由控制器16根據設定值,通過控量閥14進行控制。

每種物料與一個充料系統6連通,儲料桶10優選設定在灌裝機構12的上方,這樣可直接利用重力勢能將液態物料灌裝到物料桶3中,而不需要再另外添加如水泵之類的設備。如附圖1和附圖3所示,充料系統6包括與供料管11連線的充料導管49,充料導管49通過連線法蘭35與供料管11連線,充料導管49的上部設定有防滴漏氣缸34,充料導管49的下部設定有可轉動的防滴漏蓋37,防滴漏蓋37上設定有凹槽36,充料導管49上設定有補給管39,防滴漏氣缸34與處理器17連線。

通過補給管39可以手動添加液態物料,補給管39與充料導管49連通,儲料桶10內的液態物料不足或者充料系統6出現漏液問題等情況,可以採用手動方式通過補給管39直接往物料桶3中補給。防滴漏蓋37與固定架38鉸接,固定架38與充料系統6連線,防滴漏蓋37的形狀為L型,當需要灌裝液態物料時,防滴漏氣缸34將所述充料導管49插入物料桶3的桶口內。

如附圖4所示,為防滴漏蓋37在充料導管49未開始插入物料桶3的狀態,由於防滴漏蓋37具有凹槽36結構,因此,充料導管49內滴漏下的液態物料均可直接落入到防滴漏蓋37的凹槽36內,而不致於會滴落到其他地方。

如圖5所示,當充料導管49開始插入物料桶3的時候,由於防滴漏蓋37的形狀為L型,充料導管49壓下防滴漏蓋37的下端,槓桿原理作用下,防滴漏蓋37會向右方擺動,直至防滴漏蓋37的下端完全從充料導管49下方脫離,同時,由於此時凹槽36向下,所以上一次滴漏的液態物料可再次沿著充料導管49落入到物料桶3內。該發明中防滴漏蓋37的設計,僅利用簡單的原理,就可以實現灌裝工藝中的滴漏問題,而且完全不需要其他的耗能設備來運作,當充料導管49回歸到原來狀態時,防滴漏蓋37的下端又會由於重力的作用下,向左復位,自動實現防滴漏的效果。

如附圖1和附圖6所示,機體18上設定有支撐充料系統6的存儲機構5。存儲機構5包括存儲支架43,存儲支架43與機體18固定連線,存儲支架43上設定有兩個存儲位,每個存儲位處設定有一個第四光電感測器42,第四光電感測器42與控制器16和處理器17連線,每個存儲位設定有一套充料系統6。可以根據需要增加或者減少存儲位的數量,第四光電感測器42對充料系統6進行檢測。

如附圖6和附圖7所示,自動更換機構包括夾緊機構48,限位機構44、連線板40和安裝板46,連線板40與充料系統6連線,安裝板46上設定有兩個圓柱銷45,連線板40上設定有與圓柱銷45相配合的圓柱銷孔41,夾緊機構48與安裝板46連線,限位機構44位於灌裝機構12的上部。

當自動更換機構成功拾取充料系統6後,第四光電感測器42向處理器17和控制器16傳送信號,允許灌裝機構12進行下一步動作。兩個第五光電感測器47檢測安裝板46的位置。通過第三光電感測器33,檢測安裝板46設定的兩個圓柱銷45正對連線板40設定的兩個圓柱銷孔41後滑動機構4沿縱向最佳位置,通過第一光電感測器23和第二光電感測器26,檢測安裝板46設定的兩個圓柱銷45正對連線板40設定的兩個圓柱銷孔41後滑動機構4沿橫向最佳位置,安裝板46由位於下部的第五光電感測器47處向上移動到位於上部的第五光電感測器47處的過程中,圓柱銷45插入到連線板40設定的兩個圓柱銷孔41內,第四光電感測器42始終能夠檢測到連線板40的特定位置,並向處理器17和控制器16傳送信號,在安裝板46繼續向上運動的過程中,第四光電感測器42的檢測信號消失,自動更換機構成功拾取預定充料系統6。安裝板46移動到上部後,限位機構44與充料系統6上預定位置緊貼在一起,並且限位機構44保持預定的預壓力,夾緊機構48夾緊連線板40,即可夾緊所述充料系統6,完成料槍的更換。

該發明中,由於設定了托盤2,從而可以在托盤上放置多種不同的物料桶3,在該實施例中,只針對1000升的IBC集裝桶和200升的圓桶這二種物料桶3進行闡述,因為四個200升的圓桶與一個IBC集裝桶的大小相仿,可使用同一種大小的托盤2,當輸送機構1將托盤2移送到視覺感測器15下方時,停止移送,等待視覺感測器15開啟,視覺感測器15可通過一次成像,從而識別出指定位置托盤上物物料桶的桶口位置和數量,當桶口為四個時,就通過處理器17識別出為200升的圓桶,當桶口為一個時,則為IBC集裝桶;根據視覺感測器15識別出來的物料桶類型,處理器17相應調整灌裝的液態物料重量的預定值。處理器17根據視覺感測器15獲取的桶口位置,通過滑動機構4將灌裝機構12移動到桶口的上方,從而進行充料。以四個200升的圓桶為例,灌裝機構12會依序在每個桶口灌裝入等量的液態物料,當稱重計量機構7實時監測到物料桶3的重量達到所述預定值時,稱重計量機構7將實時監測數據反饋到處理器17,處理器17從而向灌裝機構12發出停止灌裝的指令。

該發明的優選的方案是設定兩套存儲機構5,每套存儲機構5分別存儲兩套充料系統6、兩種物料,每種物料對應兩套充料系統6,兩套灌裝機構12、兩套對應的滑動機構4、兩個視覺感測器15,托盤2之間的間隔為所述兩個視覺感測器15之間的間隔,這樣就可以同時對兩個托盤2上的物料桶3進行灌裝,即可實現一次性對8個200升的圓桶或二個1000升的IBC集裝桶進行灌裝,且可實現同時灌裝兩種物料,輸送機構1將二個托盤2移送到對應的視覺感測器15下方後進行灌裝,灌裝完畢後,再對下二個托盤2上的物料桶3進行灌裝,比起傳統的灌裝系統,效率提高了好幾倍。

- 實施例2

一種多種類物料桶全自動灌裝系統的灌裝方法,該灌裝方法包括以下步驟:根據所灌物料信息,滑動機構4將所述自動更換機構移動到存儲機構5預定位置,自動拾取或更換充料系統6;滑動機構4回到預定初始位置;將物料空桶放到輸送機構1上,輸送機構1將空桶移動到視覺感測器15的下方;視覺感測器15識別桶口位置與數量,根據視覺感測器15識別的結果處理器17設定灌裝物料的重量值;滑動機構4將灌裝機構12移動到桶口上方,灌裝物料,稱重計量機構7實時監測灌裝重量並將重量值反饋給處理器17;當灌裝重量達到預定值時,處理器17向灌裝機構12發出停止指令,灌裝機構12停止灌裝;輸送機構1將灌裝後的物料桶3移送到復檢計量機構8,對灌裝後的物料桶3的重量進行復檢,將復檢數據反饋到處理器17;當物料桶3灌裝後的重量不達標時,處理器17提示用戶進行補給,重量達標時,灌裝完畢,輸送機構1將物料桶3移動到預定位置。

榮譽表彰

2016年9月,《多種類物料桶全自動灌裝系統及其灌裝方法》獲得第二屆吉林省專利獎優秀獎。