壓力焊原理

壓力焊過程是通過適當的物理-化學過程,使兩個分離表面的金屬原子接近到原子能夠發生相互作用的距離(約為0.3~0.5nm)形成金屬鍵,從而使兩金屬連為一體,達到焊接目的。可見,壓力焊是通過對焊區施加一定的壓力而實現的,壓力大小與材料種類、焊接溫度、焊接環境和介質等有關,壓力的性質可以是靜壓力、衝擊力或爆炸力。在多數壓力焊過程中,焊接區的金屬處於固態,依賴壓力(不加熱或伴以加熱)作用下的塑性變形、再結晶和擴散等過程而形成接頭。

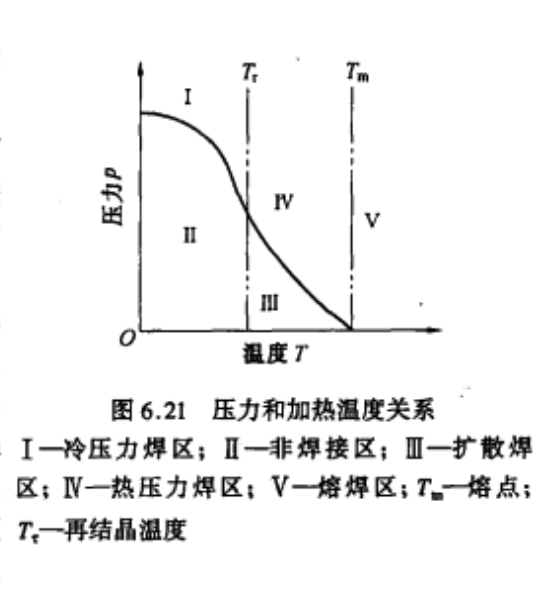

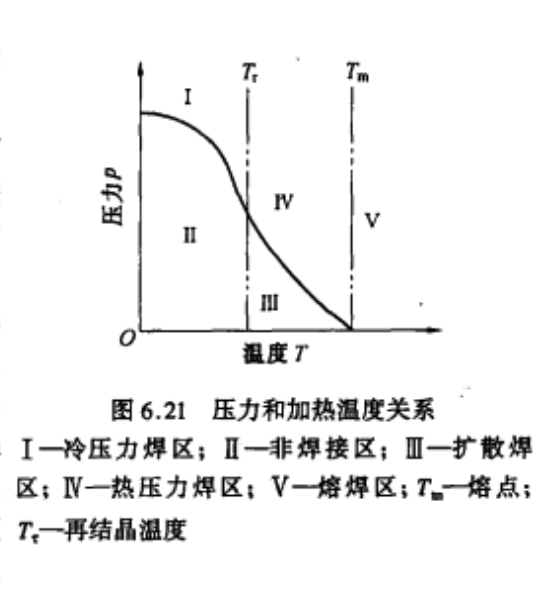

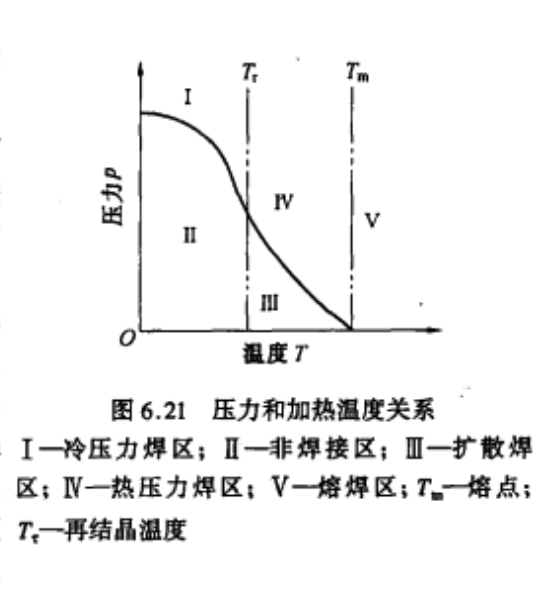

壓力和加熱溫度關係

壓力和加熱溫度關係壓力與加熱溫度之間存在著一定關係,從上圖可以看出,焊接區金屬溫度越低,實現焊接所需的壓力就越大。壓力是使兩分離焊件表面緊密接觸形成焊接接頭的重要條件;加熱可提高金屬塑性,降低金屬變形阻力,顯著減小所需壓力,同時加熱又能增加金屬原子的活動能力和擴散速度,促進原子間的相互作用易於實現焊接。例如,室溫下,鋁對接端面的變形度要達到60%以上才可以實現焊接(冷壓力焊),而在400℃時只需8%的變形度就能實現焊接(電阻對焊),當然,此時所施加的壓力將大大降低。由上圖可以看出,冷壓力焊所需壓力最大,擴散焊最小,而熔焊則不需要壓力。一般來說。這種固態焊接接頭的質量,主要取決於待焊表面氧化膜(室溫下其厚度為1~5nm)和其他不潔物在焊前和焊接過程中被清除程度,並與接頭部位的溫度、壓力、變形和若干場合下的其他因素(如超音波焊接時的摩擦,擴散焊時真空度等)有關。

基於壓力焊原理的微連線技術還涉及擴散焊和超音波焊等方法。

擴散焊是在一定溫度和壓力下,經過一定的時間,通過連線界面原子間相互擴散實現連線的方法。

超音波焊接是利用超音波的高頻振動,在靜壓力作用下將彈性振動能量轉變為工件的摩擦力和形變能,對焊件進行局部清理和加熱的一種焊接方法。超音波焊二般經過三個階段:第一階段為振動摩擦階段,其作用是排除焊件表面油污、氧化物等雜質,使純淨的表面暴露;第二階段為溫度升高階段,在超音波連續往復摩擦中,接觸表面溫度升高,變形抗力下降,在靜壓力和機械振動引起的交變切應力下,焊件接觸表面的塑性流動不斷進行,使金屬表面的原子接近到能發生引力作用的範圍,發生原子擴散和相互結合;第三階段為固態結合階段,隨著摩擦過程的進行,微觀接觸面積越來越大,接觸部分的變形也不斷增加,使焊件間產生冶金結合,形成牢固接頭。

基於壓力焊原理的微連線技術主要套用於微電子器件內引線連線。通過一定壓力、加熱、超音波等手段,在接頭內金屬不熔化前提下,使被連線面之間發生原子擴散,該連線技術有時被稱為鍵合技術。引線鍵合在基於壓力焊原理的微連線技術中套用最廣泛。引線鍵合是將半導體晶片焊區與電子封裝外殼的I/O引線或基板上布線焊區用金屬細絲連線起來的方法。焊區金屬一般為鋁或金,金屬絲多數是數十微米至數百微米直徑的Au絲、Al絲或Si-Al絲。焊接方式主要有熱壓力焊、超聲鍵合焊和Au絲球焊。引線鍵合原理是採用加熱、加壓和超聲等方式破壞被焊表面的氧化層,使得引線與被焊面緊密接觸,達到原子間的引力範圍並導致界面間原子擴散形成焊點。引線鍵合生產成本低、互連焊點的精度和可靠性高,該技術已成為晶片互連的主要方法,廣泛用於各種晶片級封裝和低成本的晶片封裝中。由於微電子元器件的微型化,又出現了自動載帶鍵合(tape automated bonding)和倒裝(flip-chip)焊等新的鍵合方法。

電阻焊

電阻焊又稱接觸焊,是壓力焊中的一種焊接方法,利用電流通過焊件及其接觸處產生的電阻熱,將焊件局部加熱到塑性狀態或部分熔化狀態,然後在壓力下形成焊接接頭。

電阻焊的基本形式有:點焊、對焊、縫焊、凸焊等。

阻焊與其他焊接方法相比較具有許多優點:機械化和自動化程度高,焊接時沒有強烈的弧光,煙塵和有害氣體少,勞動條件好,因為通電時間短(0.01~10 s),又是局部加熱,故熱影響區和焊接變形小,而且省去了焊條、氧氣、乙炔、焊料、熔劑等,故節省材料,成本低廉,但電阻焊設備複雜,耗電量大,焊前要嚴格清理工件表面。

點焊

選擇點焊工藝參數時,通常是根據工件的材料和厚度,並參考該種材料的焊接條件表。首先確定電極的端面形狀和尺寸。其次初步選定電極壓力和焊接時間,然後調節焊接電流,以不同的電流焊接式樣。經檢驗熔核直徑符合要求後,再在適當的範圍內調節電極壓力、焊接時問和電流,進行試樣的焊接和檢驗,直到焊點質量完全符合技術條件所規定的要求為止。

1.點焊基本原理

點焊

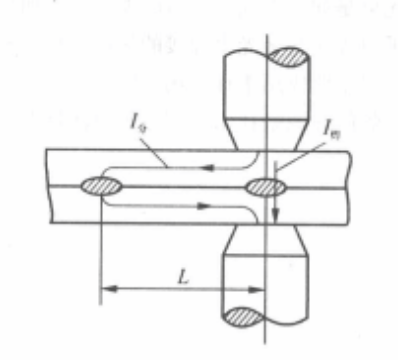

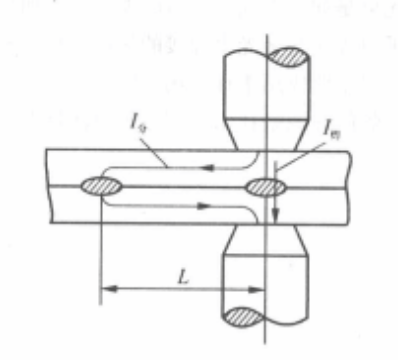

點焊兩圓柱形電極接電源而組成迴路,電極內通水冷卻。焊件搭接裝配後,緊壓於兩電極之間,然後通以大電流,使焊件接觸處局部加熱呈熔化狀態,斷電後在壓力作用下凝固形成焊點(熔核),從而將兩焊件連線起來,如圖上圖所示。由於焊接時有分流現象(下圖),故兩個焊點之間應有一定的距離。

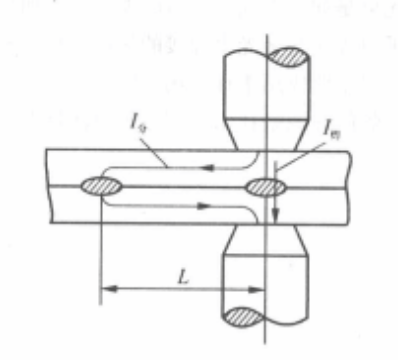

點焊時的分流現象

點焊時的分流現象點焊常用的接頭形式是搭接接頭。在點焊接頭設計時,應考慮到施焊方便和加熱可靠。敞開接頭,可採用標準電極,其工藝性較好;封閉接頭須採用特殊電極,故接頭工藝性較差。

2.點焊工藝參數的選擇

點焊的工藝參數主要有焊接電流、焊接時間、電極力、電極工作面直徑等。點焊時採用硬規範工藝參數是指焊接電流大、焊接時間短,其效果是加熱速度快、焊接區溫度分布陡、加熱區窄、接頭表面質量好、過熱組織少、接頭的綜合性能好、生產率高。軟規範工藝參數是指焊接電流小而焊接時問長,其效果是加熱速度慢、焊接區溫度分布平緩、塑性區寬、在壓力作用下易變形,一般用於焊接工件厚度大、變形網難或易淬火的材料。

3.點焊方式及其選用

點焊方法很多,按供電方向和在一個焊接循環中所能形成焊點數,可分為:雙面單點焊、單面雙點焊、雙面多點焊等。其中雙面單點焊焊接質量高,應優先選用。單面雙點:悍生產率高,適合大型、移動困難的工件。雙面多點焊適於大批量生產。

對焊

對焊是將兩個被焊工件置於焊機兩夾具內夾緊,利用電流通過兩個被焊工件和接觸面時產生的電阻熱,將焊件加熱至塑性狀態,再連續或斷續地加壓,使兩焊件沿整個接觸面連線起來的焊接方法。

根據操作方法的不同,對焊又分為電阻對焊、閃光對焊、滾對焊等。

1.電阻對焊

電阻對焊是先將兩個焊件用夾具夾緊,並加壓使焊件端面緊密接觸,然後通以很大的電流,在電阻熱的作用下,焊件接觸部分被加熱到塑性狀態,斷電的同時加壓,使接觸部分產生一定的塑性變形,從而把兩焊件牢固地連線起來,見下圖。

電阻對焊

電阻對焊電阻對焊的優點是操作簡單,焊後接頭外形光潔整齊;缺點是內部質量不高,焊前對焊件表面清理要求較高,否則就會造成加熱不均勻或接頭中殘留雜質等缺陷,焊接的質量更差,接頭的強度較低、衝擊韌性差,且焊機功率要求大。

電阻對焊一般適用於焊接簡單的截面(圓形、方形)及截面直徑(或邊長)小於20mm的低碳鋼棒料、管子以及強度要求不高的工件,也適用於焊接直徑8 mm以下的有色金屬棒料和管子。

2.閃光對焊

施焊時,先通電,然後焊件相互靠近。由於工件端面不平,在端面的接觸過程中,火花爆出,形成閃光(見下圖),接觸處加熱熔化,待端面達到全部熔化時,即以極快的速度加壓,最後形成牢固的接頭。閃光對焊的過程基本上由閃光和隨後的頂鍛兩個階段組成。

閃光對焊

閃光對焊閃光對焊是對焊的主要形式,其主要優點是,焊前對施焊表面要求不高,接頭中氧化物與夾渣較少,接頭質量較高。但焊後接頭表面不光,留有毛刺,金屬消耗較多,工件尺寸需留較大餘量。

閃光對焊適用於各種棒料、帶料、管料的焊接,可焊截面小到0.01mm的金屬絲,和大到數百平方厘米的金屬棒或金屬板,廣泛用於鋼筋、鋼軌、刀具、鑽桿、錨鏈、導線等焊接,也可用於異種金屬的焊接。

3.滾對焊

工業上常用滾對焊生產有縫鋼管,首先將板條在成形機上彎曲成圓形管坯,並將管坯置於滾對焊機上均勻加壓,當管坯接觸處縫隙經過一對滾動電極時,利用接觸處的電阻熱將管坯焊接起來,見下圖。此法生產鋼管可連續進行,比其他焊接方法質量好、效率高。

滾對焊

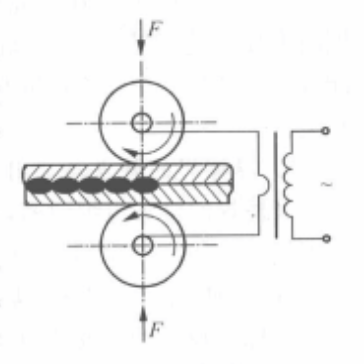

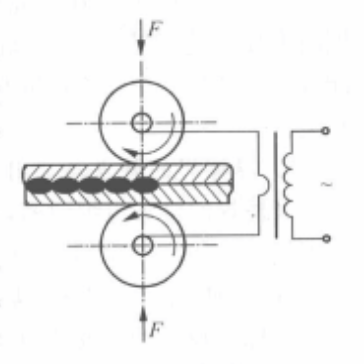

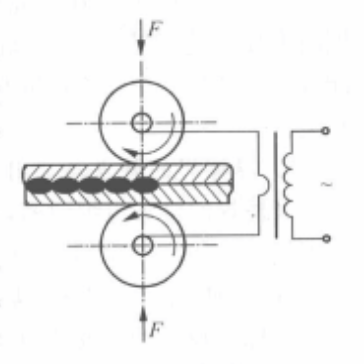

滾對焊縫焊

縫焊又稱滾焊,焊接過程與點焊相似,相當於連續點焊。縫焊電極是旋轉的盤狀滾輪。縫焊時,電極滾輪緊壓焊件,配合斷續通電,焊件則從滾輪之間通過,於是接觸面上形成連續的焊點即為焊縫,見下圖。

縫焊

縫焊縫焊工件表面平整光滑,焊點重疊50%以上,故氣密性、水密性好,常用來焊接薄壁容器,如汽車油箱等。因分流嚴重,焊件厚度通常在2~3mm以下。在化工、汽車、飛機製造等工業中套用廣泛。

凸焊

在一個焊件的焊接處先加工出凸起點,這些凸起點在焊接時,和另一焊件緊密接觸,通電後,凸起點被加熱,壓塌後,形成焊點,見下圖。

凸焊

凸焊由於凸起點接觸提高了凸焊時焊點的壓力,並使接觸電流比較集中,所以凸焊可以焊接厚度相差較大的工件。多點凸焊可以提高生產率,並且焊點的距離可以設計得比較近。

凸焊適用於大量生產和焊接厚度相差較大的工件,如飛機的孔蓋、加強板、電晶體的管殼等。

摩擦焊

摩擦焊原理

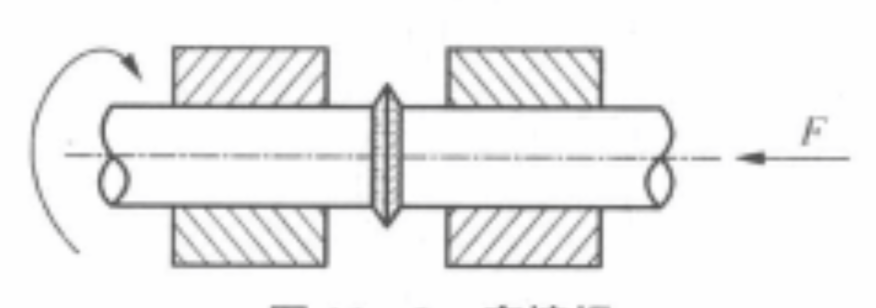

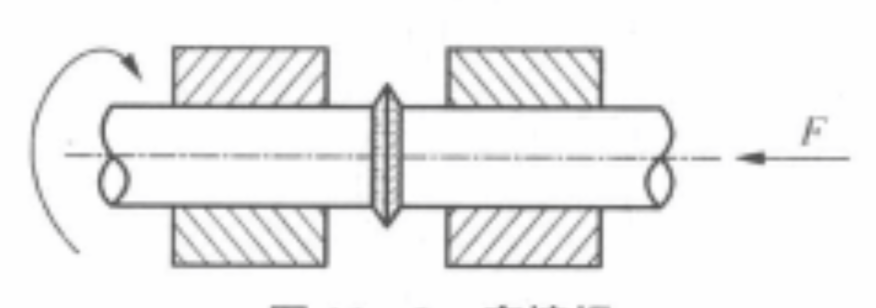

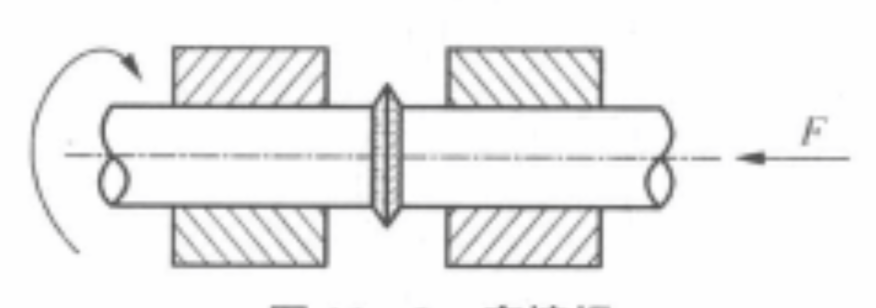

摩擦焊是利用兩焊件接觸面產生的摩擦熱為熱源,將焊件接觸處局部加熱至塑性狀態,然後迅速停止運動,並施以頂鍛的軸向力,從而把兩焊件牢固地連線在一起,見下圖。摩擦焊所用的摩擦焊機包括驅動系統(慣性摩擦焊機還包括飛輪)和加壓裝置。全自動焊機還有上、下料裝置、去飛邊裝置和參數自動監控系統。

摩擦焊

摩擦焊摩擦焊分類

摩擦焊可分為連續驅動摩擦焊和慣性摩擦焊兩種。

連續驅動摩擦焊:由電動機帶動一個工件旋轉,同時把另一工件壓向旋轉工件,使其接觸面相互摩擦產生熱量和一定塑性變形,然後停止旋轉,同時施加頂鍛壓力完成焊接(下圖)。焊接質量與轉速、摩擦時間、摩擦壓力、頂鍛壓力和工件頂鍛變形量有關。

連續驅動摩擦焊

連續驅動摩擦焊慣性摩擦焊:由電動機驅動飛輪達到要求的轉速,然後把一個工件壓向夾持在飛輪軸上的轉動工件,工件間的摩擦阻力使飛輪減速,並將飛輪的動能轉換成焊接所需的熱能(下圖)。焊接質量與飛輪慣性矩、轉速和頂鍛力有關。

慣性摩擦焊

慣性摩擦焊摩擦焊的特點與套用

摩擦焊的接頭組織緻密,接頭雜質、氧化皮被擠出,不易產生氣孔、夾渣,尺寸精確,生產率高,勞動條件好且設備簡單,焊接金屬廣泛,尤其是可焊接性能差別大的異種金屬。

摩擦焊技術的主要優點歸結為如下幾個方面。

1.接頭質量好且穩定。焊接過程由機器控制,參數設定後容易監控,重複性好,不依賴於操作人員的技術水平和工作態度。焊接過程不發生熔化,屬固相熱壓焊,接頭為緞造組織,因此焊縫不會出現氣孔、偏析和夾雜、裂紋等鑄造組織的結晶缺陷,焊接接頭強度遠大於熔焊、釺焊的強度,達到甚至超過母材的強度。

2.效率高。對焊件準備通常要求不高,焊接設備容易自動化,可在流水線上生產,每件焊接時間以秒計,一般只需零點幾秒至幾十秒,是其他焊接方法如熔焊、釺焊不能相比的。

3.節能、節材、低耗。所需功率僅及傳統焊接工藝的1/5~1/15,不需焊條、焊劑、釺料、保護氣體,不需填加金屬,也不需消耗電極。

4.焊接性好。特別適合異種材料的焊接,與其他焊接方法相比,摩擦焊有得天獨厚的優勢,如鋼和紫銅、鋼和鋁、鋼和黃銅等等。

5.環保,無污染。焊接過程不產生煙塵或有害氣體,不產生飛濺,沒有弧光和火花,沒有放射線。

由於以上這些優點,摩擦焊技術被譽為未來的綠色焊接技術,在生產中套用較廣,可用於鍋爐製造中的各種管予、管子和法蘭的焊接,建築工業的鋼筋焊接,也可用於銅鋁導線的對接以及刀具的製造等。不適於焊接非圓截面工件、盤狀及薄壁管件,焊機一次性投資較大。

冷壓焊

冷壓焊

冷壓焊冷壓焊是在沒有外加熱源的條件下,僅施加很大壓力使焊件金屬局部產生相當大的塑性變形,把接頭問的氧化膜和其他雜質擠出,使接觸處的金屬產生原子結合,形成牢固的接頭,見上圖。

加壓變形時,工件接觸面的氧化膜被破壞並被擠出,能淨化焊接接頭。所加壓力一般要高於材料的屈服強度。以產生60%~90%的變形量。加壓方式可以緩慢擠壓、滾壓或加衝擊力,也可以分幾次加壓達到所需的變形量。

冷壓焊無熱影響區,金屬的性能均勻一致,焊接質量穩定,設備簡單,便於操作,生產率高,容易實現自動化。其缺點是:焊件的局部變形量大,焊接大截面焊件時所需焊機的噸位較大。

冷壓焊的工件一般是塑性金屬,如鋁、銅、鎘、鎳和銀等。冷壓焊有搭接點焊和對接焊兩種。搭接點焊前_丁件表面須經機械加工,或用鋼絲刷(輪)或溶劑仔細清理,對接焊時表面清理要求不太嚴格。

冷壓焊設備只需一台擠壓機,包括壓膜和夾持鉗口,也可用手動夾具焊接小工件。冷壓焊時工件不必加熱,因而適於焊接不允許有溫升的工件和加熱時會引起軟化的材料,也適用於易產生脆性化合物的異種金屬連線。冷壓焊所需設備簡單,工藝簡便,勞動條件好。但冷壓焊所需擠壓力較大,搭接焊後工件表面有較深的壓坑,因而在一定程度上限制了它的套用範圍。

冷壓焊已套用於電容器外殼的封裝、電氣工業中鋁銅過渡接頭、導電母線、引出線、鋁製日用品和包裝帶的焊接等。鋁與鋁對接可焊截面達1500mm2,鋁與銅對接可焊截面達1000mm2。可焊接同種材料,也可以焊接異種材料,銅、鋁、鉛、錫、鋅、鎳、鈦等金屬均可冷壓焊。與閃光對焊、摩擦焊相比,冷壓焊更適合於電氣安裝焊接,廣泛用於鋁與鋁、銅與銅、鋁與銅的焊接。

超音波焊接

超音波的振動頻率一般在20000Hz以上,超音波焊就是將焊件置於上、下聲極之問,並在兩焊件的連線處預加一定的靜壓力,然後利用聲極的超聲振動,使接觸面上的原子加速擴散而連線焊件。聲極頭的超聲振動是利用換能器(常用的是磁致伸縮換能器)將超聲頻的交流電轉換為機械振動波,並通過變幅桿傳遞到上、下聲級的施焊處,使聲極端面能作一定振幅的超聲頻機械振動,焊接時常採用的頻率為20~45kHz左右。

由於超音波焊接時焊件上沒有電流通過,所以焊件不受高溫的影響,焊點和熱影響區的組織與性能變化極小,焊接應力和變形也小,可以焊接各種金屬箔、金屬絲以及厚薄相差懸殊的零件,也可焊接非金屬材料及高導電性、高導熱性的輕金屬及其合金,常用於電子、儀表、原子能等工業中。

壓力和加熱溫度關係

壓力和加熱溫度關係 點焊

點焊 點焊時的分流現象

點焊時的分流現象 電阻對焊

電阻對焊 閃光對焊

閃光對焊 滾對焊

滾對焊 縫焊

縫焊 凸焊

凸焊 摩擦焊

摩擦焊 連續驅動摩擦焊

連續驅動摩擦焊 慣性摩擦焊

慣性摩擦焊 冷壓焊

冷壓焊

壓力和加熱溫度關係

壓力和加熱溫度關係 點焊

點焊 點焊時的分流現象

點焊時的分流現象 電阻對焊

電阻對焊 閃光對焊

閃光對焊 滾對焊

滾對焊 縫焊

縫焊 凸焊

凸焊 摩擦焊

摩擦焊 連續驅動摩擦焊

連續驅動摩擦焊 慣性摩擦焊

慣性摩擦焊 冷壓焊

冷壓焊