專利背景

截至2014年6月,深基坑的開挖支護常使用鋼支撐,例如鋼筋砼支撐、鋼管支撐等。對於

鋼支撐,一般按照設計要求需要施加預應力,但隨著施工時間的推移,鋼支撐會產生應力鬆弛,鋼支撐上的預應力會降低,有時甚至降低很多。通常需要在鋼管支撐與圍護牆之間設定一鋼支撐軸力控制裝置,通常是一千斤頂,如液壓式千斤頂即油缸,由該千斤頂對該鋼支撐施加預應力,以防止圍護牆在基坑開挖過程中由於鋼支撐軸力損失造成基坑變形超出控制範圍,特別在一些對基坑變形控制要求極其嚴格的場合,如運行捷運邊的軟土深基坑工程的變形控制等。

中國專利文獻CN101776106B於2012年10月17日公開了一種基坑鋼支撐軸力自適應系統實時補償液壓油缸裝置,當油缸進行“伸”工作時,第一活塞桿前進帶動螺桿前進,此時,由於鎖緊螺母與螺桿螺紋連線,所述鎖緊螺母跟隨螺桿前進,從而在螺桿與連線過渡套即防塵罩之間產生大的間隙。一旦油缸中出現故障,導致油缸中的壓力油突然降低,會導致螺桿快速回退,鎖緊螺母和防塵罩之間的距離有多大螺桿回退的距離就有多大,如此會導致鋼支撐對圍護牆的支撐失效,嚴重時會影響基坑周邊設施例如運行中的捷運的安全。

正是由於在基坑施工過程中,圍護牆發生變形時安裝了液壓油缸裝置的鋼支撐會產生位移(液壓油缸的伸縮產生位移變化),會在鎖緊螺母和防塵罩之間產生空隙,為了避免空隙的產生,施工人員需要不定期的檢查鎖緊螺母和防塵罩之間是否存在空隙,並針對產生了空隙的部位,手動擰緊鎖緊螺母,保證鎖緊螺母緊挨防塵罩,起到安全鎖緊的作用。

然而,通常在一個基坑內需要支護數百根鋼支撐,且鋼支撐分布在不同深度的工作面,外加施工環境複雜,因此人工檢查並擰緊鎖緊螺母的工作,費時又費力,需要投入大量的人力、物力。另外,由於上述檢查是不定期進行的,因此很可能存在鎖緊螺母和防塵罩之間產生了空隙,但是沒有及時消除的情況,一旦液壓系統產生故障(如高壓軟管不小心被碰斷等)致使系統壓力損失,此時由於沒有及時消除鎖緊螺母與防塵罩之間的間隙,機械鎖緊功能就不能發揮作用,使得活塞桿及螺桿被動退回,致使鋼支撐軸力急劇降低而失去對基坑圍護牆的有效支撐,基坑圍護牆變形過大,將對周邊的捷運設施產生很大的安全隱患。

因此,如何提供一種可以及時消除由於鎖緊螺母與防塵罩之間的間隙,從而免去人工檢查所產生的大量人力和物力以及由此產生的安全隱患,發明一種基坑微變形控制系統及方法是該領域技術人員亟待解決的一個技術問題。

發明內容

專利目的

針對基坑工程(尤其是環境敏感地區如運行捷運邊基坑)開挖施工的變形控制難題,《基坑微變形控制系統及方法》提供了一種基坑微變形控制系統及方法,可以及時消除鎖緊螺母與防塵罩之間的間隙,起到機械自鎖作用,從而免去人工檢查所產生的大量人力和物力,同時可以解決因人工檢查不及時而存在的安全隱患問題。

技術方案

一種基坑微變形控制系統,包括液壓缸、螺桿、鎖緊螺母、防塵罩以及頂塊,所述液壓缸包括缸體以及設定於缸體內的活塞、活塞桿以及導向套,所述鎖緊螺母旋套於所述螺桿的一端上,所述螺桿的另一端與所述活塞桿固定連線,所述頂塊設定於所述螺桿上遠離活塞桿的一端端面上,所述防塵罩套設於所述螺桿的外側且位於所述鎖緊螺母和缸體之間,所述防塵罩與所述缸體固定連線,所述基坑微變形控制系統還包括螺母驅動機構以及防偏轉裝置,所述螺母驅動機構設定於所述螺桿上,所述螺母驅動機構通過驅動所述鎖緊螺母繞所述螺桿轉動使得所述鎖緊螺母能夠緊貼於所述防塵罩上以起到機械自鎖的作用,所述防偏轉裝置設定於所述缸體的缸底與所述活塞桿之間,所述防偏轉裝置能夠防止活塞桿在鎖緊螺母作用下發生轉動。

優選的,所述螺母驅動機構包括驅動部件以及行星齒輪機構,所述行星齒輪機構包括太陽輪、行星齒輪架、行星輪以及內齒圈,所述太陽輪與所述行星輪外嚙合,所述行星輪與所述內齒圈內嚙合,所述行星輪通過行星齒輪架均勻布設於所述太陽輪的外側,所述驅動部件帶動所述太陽輪轉動,所述太陽輪經過所述行星輪帶動所述內齒圈轉動,所述內齒圈與所述鎖緊螺母固定連線或者一體成型。

優選的,所述驅動部件是減速機或者液壓馬達或者氣壓馬達。

優選的,所述防偏轉裝置包括一水平導向桿,所述活塞桿上對應設有一供所述水平導向桿直線滑動的導向槽孔,所述水平導向桿與所述導向槽孔相匹配,使得所述水平導向桿只能相對所述導向槽孔做直線運動,所述水平導向桿與所述缸體的缸底固定連線或者一體成型。

優選的,所述導向槽孔的主體結構是一圓孔,該圓孔的一側具有一個卡槽,所述圓孔與所述卡槽相連通,所述水平導向桿的一端伸入所述卡槽內,所述卡槽的橫截面形狀與所述水平導向桿的一端的橫截面形狀相對應。

優選的,所述卡槽的橫截面呈矩形或者三角形或者梯形或者圓形或者橢圓形。

優選的,所述缸體具有一個一端開口的供所述活塞移動的活塞移動腔室,所述導向套固定設定於所述缸體的開口端,所述活塞桿穿過所述導向套設定於所述缸體的活塞移動腔室內,所述活塞固定設定於所述活塞桿上靠近缸體的缸底的一端,所述活塞桿能夠相對所述導向套直線滑動,所述活塞將所述活塞移動腔室分隔成缸體無桿腔與缸體有桿腔,所述缸體上分別設有與所述缸體無桿腔和所述缸體有桿腔連通的缸體進、回油口,所述螺母驅動機構中的所述驅動部件為液壓馬達,所述液壓馬達上設有馬達進、回油口,所述馬達進油口與缸體進油口分別經馬達進油油路與缸體進油油路接入一總進油油路,所述馬達回油口與所述缸體回油口分別經馬達回油油路與缸體回油油路接入一總回油油 路。

優選的,在上述的基坑微變形控制系統中,還包括PLC控制件以及兩個二位四通電磁閥和一個三位四通電磁換向閥,其中,一個二位四通電磁閥設定於所述馬達進、回油路上,另一個二位四通電磁閥設定於所述缸體進、回油路上,所述三位四通電磁換向閥設定於所述總進油油路與總回油油路上,所述PLC控制件分別與所述兩個二位四通電磁閥以及所述三位四通電磁換向閥電連線。

優選的,在上述的基坑微變形控制系統中,所述馬達進油油路以及馬達回油油路上分別設定一調速閥,所述缸體進油口和所述缸體回油口上分別設定用於限制回程油壓的回程限壓閥。

《基坑微變形控制系統及方法》還公開了一種基坑微變形控制方法,採用如上所述的基坑微變形控制系統,將所述基坑微變形控制系統設定於鋼支撐與所需微變形控制的基坑圍護牆之間,所述頂塊頂在所述基坑圍護牆的預埋鋼板上;當液壓缸帶動螺桿向前移動時,所述螺母驅動機構帶動所述鎖緊螺母轉動,使得鎖緊螺母向後移動,從而使得所述鎖緊螺母始終緊貼於所述防塵罩上;當液壓缸帶動螺桿向後移動時,先通過所述螺母驅動機構帶動所述鎖緊螺母反向轉動,使得鎖緊螺母相對所述螺桿向前移動一間隙距離;然後,在螺母驅動機構驅動鎖緊螺母向前移動的同時,使得液壓缸帶動所說螺桿向後移動所需位置。

改善效果

《基坑微變形控制系統及方法》所述基坑微變形控制系統包括液壓缸、螺桿、鎖緊螺母、防塵罩、頂塊、螺母驅動機構以及用於防止活塞桿偏轉的防偏轉裝置,所述液壓缸包括缸體、活塞、活塞桿以及導向套,所述螺母驅動機構設定於所述螺桿上,所述螺母驅動機構通過驅動所述鎖緊螺母繞所述螺桿轉動使得所述鎖緊螺母能夠緊貼於所述防塵罩上以起到機械自鎖的作用,所述防偏轉裝置設定於所述缸體1的底板與所述活塞桿之間,所述防偏轉裝置能夠防止活塞桿在鎖緊螺母作用下發生轉動,所述防偏轉裝置限制活塞桿相對缸體的轉動,只允許活塞桿相對缸體作直線運動,同時將來自螺母驅動機構的力傳遞到缸體上,確保螺母驅動機構的正常運行。如此,所述鎖緊螺母能夠始終緊貼於所述防塵罩上,從而可以消除由於鎖緊螺母與防塵罩之間的間隙,免去人工檢查所產生的大量人力和物力,同時可以解決因人工檢查不及時而存在的安全隱患問題。

附圖說明

圖1是《基坑微變形控制系統及方法》一實施例的基坑微變形控制系統的套用場合示意圖;

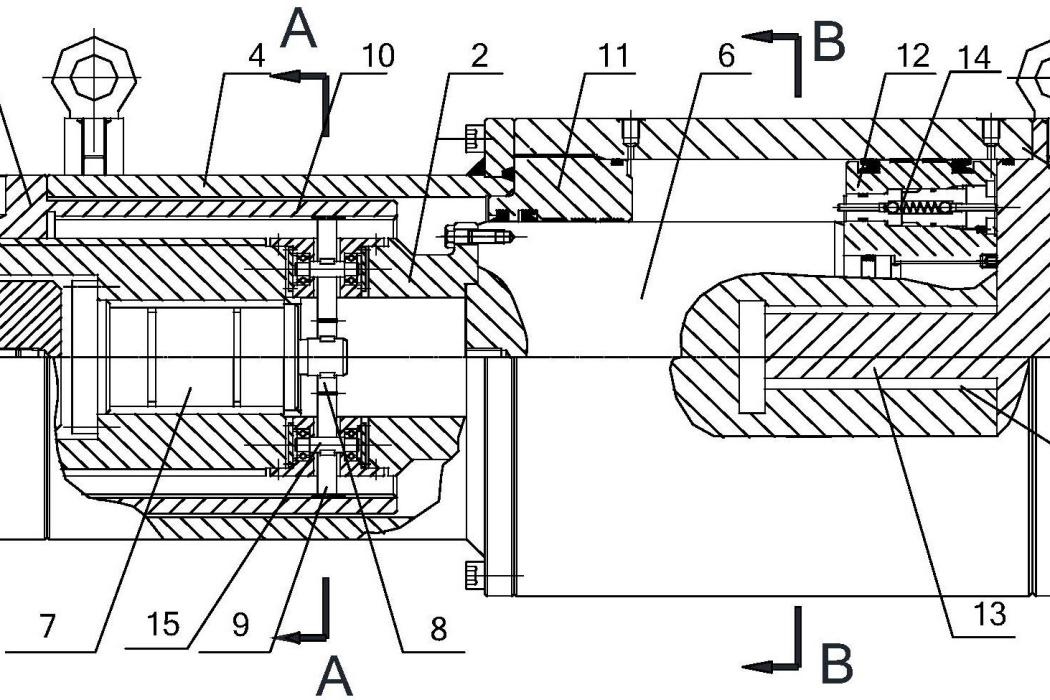

圖2是該發明一實施例的基坑微變形控制系統的結構示意圖;

圖3是圖2的A-A剖視示意圖;

圖4是圖2的B-B剖視示意圖;

圖5是該發明一實施例的接坑微變形控制的液壓原理圖。

圖中,100-基坑微變形控制裝置、200-鋼支撐、300-圍護牆、400-捷運線路、1-缸體、1-1-缸底、1-2-缸壁、2-螺桿、3-鎖緊螺母、4-防塵罩、5-頂塊、6-活塞桿、12-1-導向槽孔、7-驅動部件、8-太陽輪、9-行星輪、10-內齒圈、11-導向套、12-活塞、13-水平導向桿、14-機械安全閥、15-行星齒輪架、16-PLC控制件、17-二位四通電磁閥、18-三位四通電磁換向閥、19-調速閥、20-油箱、21-液壓動力泵、22-壓力感測器、23-比例溢流閥。

權利要求

1.一種基坑微變形控制系統,包括

液壓缸、

螺桿、

鎖緊螺母、

防塵罩以及頂塊,所述液壓缸包括缸體以及設定於缸體內的活塞、活塞桿以及導向套,所述鎖緊螺母旋套於所述螺桿的一端上,所述螺桿的另一端與所述活塞桿固定連線,所述頂塊設定於所述螺桿上遠離活塞桿的一端端面上,所述防塵罩套設於所述螺桿的外側且位於所述鎖緊螺母和缸體之間,所述防塵罩與所述缸體固定連線,其特徵在於,所述基坑微變形控制系統還包括螺母驅動機構以及防偏轉裝置,所述螺母驅動機構設定於所述螺桿上,所述螺母驅動機構通過驅動所述鎖緊螺母繞所述螺桿轉動使得所述鎖緊螺母能夠緊貼於所述防塵罩上以起到機械自鎖的作用,所述防偏轉裝置設定於所述缸體的缸底與所述活塞桿之間,所述防偏轉裝置能夠防止活塞桿在鎖緊螺母作用下發生轉動。

2.根據權利要求1所述的基坑微變形控制系統,其特徵在於,所述螺母驅動機構包括驅動部件以及行星齒輪機構,所述行星齒輪機構包括太陽輪、行星齒輪架、行星輪以及內齒圈,所述太陽輪與所述行星輪外嚙合,所述行星輪與所述內齒圈內嚙合,所述行星輪通過行星齒輪架均勻布設於所述太陽輪的外側,所述驅動部件帶動所述太陽輪轉動,所述太陽輪經過所述行星輪帶動所述內齒圈轉動,所述內齒圈與所述鎖緊螺母固定連線或者一體成型。

3.根據權利要求2所述的基坑微變形控制系統,其特徵在於,所述驅動部件是減速機或者液壓馬達或者氣壓馬達。

4.根據權利要求1所述的基坑微變形控制系統,其特徵在於,所述防偏轉裝置包括一水平導向桿,所述活塞桿上對應設有一供所述水平導向桿直線滑動的導向槽孔,所述水平導向桿與所述導向槽孔相匹配,使得所述水平導向桿只能相對所述導向槽孔做直線運動,所述水平導向桿與所述缸體的缸底固定連線或者一體成型。

5.據權利要求4所述的基坑微變形控制系統,其特徵在於,所述導向槽孔的主體結構是一圓孔,該圓孔的一側具有一個卡槽,所述圓孔與所述卡槽相連通,所述水平導向桿的一端伸入所述卡槽內,所述卡槽的橫截面形狀與所述水平導向桿的一端的橫截面形狀相對應。

6.據權利要求5所述的基坑微變形控制系統,其特徵在於,所述卡槽的橫截面呈矩形或者三角形或者梯形或者圓形或者橢圓形。

7.根據權利要求1所述的基坑微變形控制系統,其特徵在於,所述缸體具有一個一端開口的供所述活塞移動的活塞移動腔室,所述導向套固定設定於所述缸體的開口端,所述活塞桿穿過所述導向套設定於所述缸體的活塞移動腔室內,所述活塞固定設定於所述活塞桿上靠近缸體的缸底的一端,所述活塞桿能夠相對所述導向套直線滑動,所述活塞將所述活塞移動腔室分隔成缸體無桿腔與缸體有桿腔,所述缸體上分別設有與所述缸體無桿腔和所述缸體有桿腔連通的缸體進、回油口,所述螺母驅動機構中的所述驅動部件為液壓馬達,所述液壓馬達上設有馬達進、回油口,所述馬達進油口與缸體進油口分別經馬達進油油路與缸體進油油路接入一總進油油路,所述馬達回油口與所述缸體回油口分別經馬達回油油路與缸體回油油路接入一總回油油路。

8.根據權利要求7所述的基坑微變形控制系統,其特徵在於,還包括PLC控制件以及兩個二位四通電磁閥和一個三位四通電磁換向閥,其中,一個二位四通電磁閥設定於所述馬達進、回油路上,另一個二位四通電磁閥設定於所述缸體進、回油路上,所述三位四通電磁換向閥設定於所述總進油油路與總回油油路上,所述PLC控制件分別與所述兩個二位四通電磁閥以及所述三位四通電磁換向閥電連線。

9.根據權利要求7所述的基坑微變形控制系統,其特徵在於,所述馬達進油油路以及馬達回油油路上分別設定一調速閥,所述缸體進油口和所述缸體回油口上分別設定用於限制回程油壓的回程限壓閥。

10.一種基坑微變形控制方法,其特徵在於,採用如權利要求1-9中任意一項所述的基坑微變形控制系統,將所述基坑微變形控制系統設定於鋼支撐與所需微變形控制的基坑圍護牆之間,所述頂塊頂在所述基坑圍護牆的預埋鋼板上;當液壓缸帶動螺桿向前移動時,所述螺母驅動機構帶動所述鎖緊螺母轉動,使得鎖緊螺母向後移動,從而使得所述鎖緊螺母始終緊貼於所述防塵罩上;當液壓缸帶動螺桿向後移動時,先通過所述螺母驅動機構帶動所述鎖緊螺母反向轉動,使得鎖緊螺母相對所述螺桿向前移動一間隙距離;然後,在螺母驅動機構驅動鎖緊螺母向前移動的同時,使得液壓缸帶動所說螺桿向後移動所需位置。

實施方式

參閱圖1至圖5,該實施例公開了一種基坑微變形控制系統100,設定於鋼支撐200的一端,用於支撐基坑圍護牆300,該實施例中,所述圍護牆300緊鄰運行捷運線路400。

所述基坑微變形控制系統100包括液壓缸1、螺桿2、鎖緊螺母3、防塵罩4、頂塊5、螺母驅動機構以及防偏轉裝置,所述液壓缸包括缸體1以及設定於缸體1內的活塞12、活塞桿6以及導向套11,所述鎖緊螺母3旋套於所述螺桿2的一端上,所述螺桿2的另一端與所述活塞桿6固定連線,所述活塞桿6能夠驅動所述螺桿2做直線伸縮運動,所述頂塊5設定於所述螺桿2上遠離活塞桿6的一端端面上,所述防塵罩4套設於所述螺桿2的外側且位於所述鎖緊螺母3和缸體1之間,所述防塵罩4與所述缸體1固定連線,所述螺母驅動機構設定於所述螺桿2上,所述螺母驅動機構通過驅動所述鎖緊螺母3繞所述螺桿2轉動使得所述鎖緊螺母3能夠緊貼於所述防塵罩4上以起到機械自鎖的作用,所述防偏轉裝置設定於所述缸體1的底板與所述活塞桿6之間,所述防偏轉裝置能夠防止活塞桿6在鎖緊螺母3作用下發生轉動而影響鎖緊螺母3回退到防塵罩4上,該防偏轉裝置只允許活塞桿6相對缸體1作直線運動,同時將螺母驅動機構的力傳遞到底座上,確保螺母驅動機構的正常運行。由於所述鎖緊螺母3能夠始終緊貼於所述防塵罩4上,從而可以消除由於鎖緊螺母3與防塵罩4之間的間隙,免去人工檢查所產生的大量人力和物力,同時可以解決因人工檢查不及時而存在的安全隱患問題。具體的,當基坑圍護牆300齣現微變形,液壓缸帶動螺桿2向前移動,鎖緊螺母3和防塵罩4之間因此而出現間隙,螺母驅動機構驅動鎖緊螺母3繞螺桿2轉動並軸向移動,使得所述鎖緊螺母3向後移動從而始終緊貼於所述防塵罩4上,如此即使因液壓缸發生故障而不能支撐螺桿2,螺桿也會由於鎖緊螺母3緊貼於所述防塵罩4上而使基坑圍護牆300得到有效支撐,防塵罩4有足夠的強度,可將圍護牆300對螺桿2的反力通過鎖緊螺母3實時傳遞給防塵罩4並最終傳遞給缸體1,確保基坑微變形控制系統的鎖緊裝置即鎖緊螺母3每時每刻發揮作用,從而能確保基坑開挖施工時,鋼支撐始終有效保持在設計或施工所需的支撐軸力,確保基坑開挖施工的安全。

參閱圖2,並請結合圖1,所述螺母驅動機構包括驅動部件7以及行星齒輪機構,所述行星齒輪機構包括太陽輪8、行星齒輪架15、行星輪9以及內齒圈10,所述太陽輪8與所述行星輪9外嚙合,所述行星輪9與所述內齒圈10內嚙合,所述行星輪9通過行星齒輪架15均勻布設於所述太陽輪8的外側,所述驅動部件7帶動所述太陽輪8轉動,所述太陽輪8經過所述行星輪9帶動所述內齒圈10轉動,所述內齒圈10與所述鎖緊螺母3固定連線或者一體成型。當然,具體實施時,還包括太陽輪軸(未圖示)和行星輪軸(未圖示),所述太陽輪固定套設於所述太陽輪軸上,所述行星輪固定套設於所述行星軸上。所述驅動部件7通過驅動所述太陽輪軸帶動所述太陽輪8轉動。該實施例中,所述內齒圈10與所述鎖緊螺母3一體成型,以加強兩者之間的連線強度。

優選的,所述防偏轉裝置包括一水平導向桿13,所述活塞桿6上對應設有一供所述水平導向桿13直線滑動的導向槽孔6-1,所述水平導向桿13與所述導向槽孔6-1相匹配,使得所述水平導向桿13隻能相對所述導向槽孔6-1做直線運動,所述水平導向桿13與所述缸體1的缸底1-1固定連線或者一體成型。

優選的,所述導向槽孔6-1的主體結構是一圓孔,該圓孔的一側具有一個卡槽,所述圓孔與所述卡槽相連通,所述水平導向桿13的一端伸入所述卡槽內,所述卡槽的橫截面形狀與所述水平導向桿13的一端的橫截面形狀相對應。

優選的,所述卡槽的橫截面呈矩形或者三角形或者梯形或者圓形或者橢圓形。該實施例中所述卡槽的橫截面呈矩形,所述水平導向桿14的橫截面也呈矩形,具有加工方便,徑向鎖緊力強的優點。

該實施例中,所述活塞12將所述活塞移動腔室分隔成缸體無桿腔與缸體有桿腔。所述缸體1包括缸壁1-2和缸底1-1,所述缸底1-1、缸壁1-2、活塞桿6以及活塞12構成所述缸體無桿腔;所述缸壁1-2、導向套11、活塞桿6以及活塞12形成所述缸體有桿腔。所述缸體1上分別設有與所述缸體無桿腔和所述缸體有桿腔連通的缸體進油口和缸體回油口。當螺桿2需要向前移動時即進行“伸”工作時,從缸體無桿腔進油,流入缸體無桿腔,推動活塞桿6前進(紙面向左方向)。此時,活塞桿6在前進的同時壓縮缸體有桿腔,缸體有桿腔內的液壓油經缸體回油口回油,從而完成缸體1在推進過程中的液壓油的循環流動。當螺桿2需要後退時,從缸體有桿腔進油,推動活塞桿6後退(紙面向右方向)。此時,活塞桿6在後退的同時壓縮缸體無桿腔,缸體無桿腔內的液壓油經缸體無腔油口回油,從而完成缸體1在後退過程中的液壓油的循環流動。

優選的,所述螺母驅動機構的所述驅動部件7可以是減速機或者液壓馬達或者氣壓馬達。該實施例中,所述驅動部件7為液壓馬達,所述液壓馬達上設有馬達進回油口,所述馬達進油口與缸體無桿腔進油口的進油油路由同一總進油油路分路產生,所述馬達回油口與所述缸體有桿腔回油口的回油油路併入同一總回油油路。如此,當缸體無桿腔進油口進油時,馬達進油口也同步進油,從而便於實現鎖緊螺母3跟隨螺桿2的移動進行同步反向移動。

參閱圖5,並請結合圖1-圖4,所述基坑微變形控制系統100還包括PLC控制件16以及兩個二位四通電磁閥17和一個三位四通電磁換向閥18,其中,一個二位四通電磁閥17設定於所述馬達進、回油路上,另一個二位四通電磁閥17設定於所述缸體進、回油路上,所述三位四通電磁換向閥18設定於所述總進油油路與總回油油路上,所述PLC控制件16分別與所述兩個二位四通電磁閥17以及所述三位四通電磁換向閥18電連線。通過PLC控制件16對兩個二位四通電磁閥17和一個三位四通電磁換向閥18的控制,可以實現液壓馬達即驅動部件7以及液壓缸的進、回油路的通斷以及通斷的先後時間間隔以及實現液壓馬達的正反轉和活塞(活塞桿)的伸縮動作。當然,所述基坑微變形控制系統100還包括信箱20、液壓動力泵21比例感測器22以及比例溢流閥23等。所述總進油油路與總回油油路分別與所述信箱20相連。所述總進油油路上靠近信箱20的一端設有所述液壓動力泵21,所述總回油油路靠近信箱20的一端設有所述比例溢流閥23,所述比例溢流閥23為帶反饋的比例溢流閥,根據負載的壓力反饋,設定參數,從而保證系統的壓力恆定。所述比例溢流閥23、壓力感測器22分別與所述PLC控制件16連線並受其控制。

優選的,所述馬達進油油路以及馬達回油油路上分別設定一調速閥19。通過在安裝調試初期,調節該調速閥19,使得鎖緊螺母3的移動速度和螺桿2的移動速度相匹配,符合需要的速度即螺桿2前進與後退的速度與鎖緊螺母3的進退速度相匹配以達到兩者的移動速度相匹配。

所述缸體進油口和所述缸體回油口上分別設定用於限制回程油壓的回程限壓閥(未圖示)。通過設定回程限壓閥,可以確保液壓缸的安全可靠性。

優選的,請繼續參閱圖1至圖4,在所述的基坑微變形控制系統中,還包括機械安全閥14,所述機械安全閥14設定於所述活塞12上,當活塞12向前移動到極限位置時,所述導向套11能夠觸發所述機械安全閥14,使所述機械安全閥14導通所述缸體無桿腔和缸體有桿腔以進行卸荷,確保液壓缸在到達極限位置時的安全,機械安全閥14導通所述缸體有桿腔和缸體無桿腔,可以限制過大的頂推力使得液壓缸免受損壞,導向套1起到安全保護作用。

優選的,所述頂塊5與所述螺桿2鉸接連線,且所述頂塊5能夠相對所述螺桿2在30°角度範圍內轉動。從而可以使得頂塊5以面接觸的合理方式始終貼合在圍護牆300(具體是圍護牆300的預埋鋼板)上,可以消除由於基坑圍護牆不平整造成的點/線接觸的傳力缺陷,使頂塊與圍護牆保持面接觸,受力更加均勻,以保護整個基坑微變形控制系統。

請繼續參閱圖1至圖4,該實施例還公開了一種基坑微變形控制方法,採用如上所述的基坑微變形控制系統,將所述基坑微變形控制系統100設定於鋼支撐200與需微變形控制的基坑(如環境敏感地區如運行捷運邊的基坑等)圍護牆300之間,所述頂塊5頂在所述基坑圍護牆300的預埋鋼板上。當液壓缸中的活塞、活塞桿帶動螺桿2向前移動時,所述螺母驅動機構帶動所述鎖緊螺母3轉動,使得鎖緊螺母3向後移動,從而使得所述鎖緊螺母3始終緊貼於所述防塵罩4上,防塵罩4有足夠的強度,可將圍護牆300對螺桿2的反力通過鎖緊螺母3實時傳遞給防塵罩4並最終傳遞給缸體1,確保基坑微變形控制系統的機械鎖緊結構每時每刻發揮作用,從而能確保基坑開挖施工時,鋼支撐200始終有效保持在設計或施工所需的支撐軸力,確保基坑開挖施工的安全。當液壓缸中的活塞、活塞桿帶動螺桿2向後移動時,可以先通過所述螺母驅動機構帶動所述鎖緊螺母3反向轉動,使得鎖緊螺母3相對所述螺桿2向前移動一間隙距離,例如1-3厘米;然後,在螺母驅動機構驅動鎖緊螺母3向前移動的同時,使得液壓缸中的活塞、活塞桿帶動所說螺桿2向後移動所需位置。

榮譽表彰

2016年12月7日,《基坑微變形控制系統及方法》獲得第十八屆中國專利優秀獎。