背景

固體火箭發動機的研發過程一般要經歷研究、設計、試製、試驗等四個基本環節。發動機的研製是一個試驗後修改和修改後又試驗,直至滿足設計要求的反覆過程,因此廣泛的地麵點火試驗是取得飛行成功的先決條件。

地麵點火試驗又名地面靜止試驗,通過不同的試驗裝置,如結構試驗架、高精度試驗架和離心過載試驗架將發動機固定在發動機試驗台體上,發動機點火工作,獲得發動機的推力、壓力、溫度和應變等參數,在整個點火過程中,發動機相對於試驗台處於靜止狀態。

地麵點火試驗目的

固體火龍墊膠箭發動機在各研製階段開展地麵點火試驗,其主要目的是考核發動機結構的完整性和合理性、考核各分系統的工作可靠性及其匹配關係、評定發動機的內彈道性能和測量發動機的能量特性。

地麵點火試驗類型

由於固體火箭發動機研製過程中存在模樣、初樣、試樣、定型和批生產等諸多研製階段,固體火箭發動機在各研製階段都要開展地麵點火試驗,不同的階段要求也不盡相同,考核的目的也不盡相同。根據發動機的功能和試驗時所完成的動作可分為結構試驗、性能試驗、高空模擬試驗.離心過載試驗、推力矢量控制試驗、推力終止試驗和立式試驗等類型。

結構試驗

結構試驗亦是一種最基本、最常用的試驗技術,發動機在研製過程中的很多技術問題都需通過常規試驗來暴露並加以解決。這類試驗有兩個主要目的,其一是考核和評定發動機結構的完整性和工作的可靠性;其二是測得發動機的內彈道性能參數。

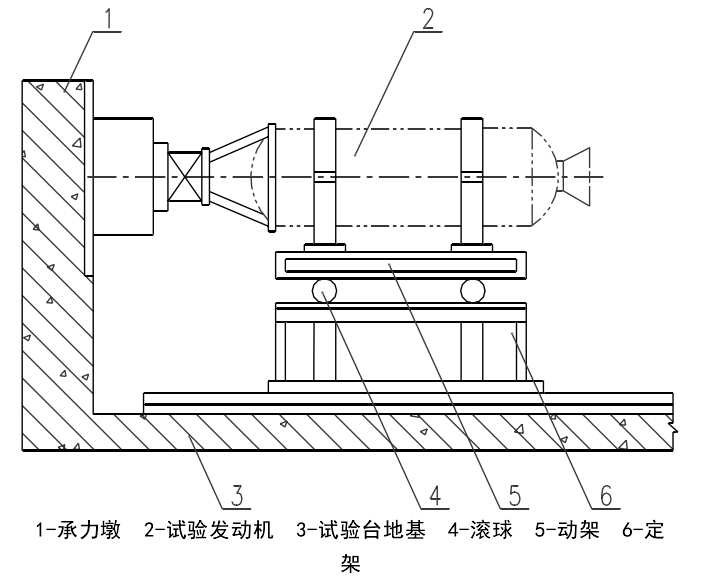

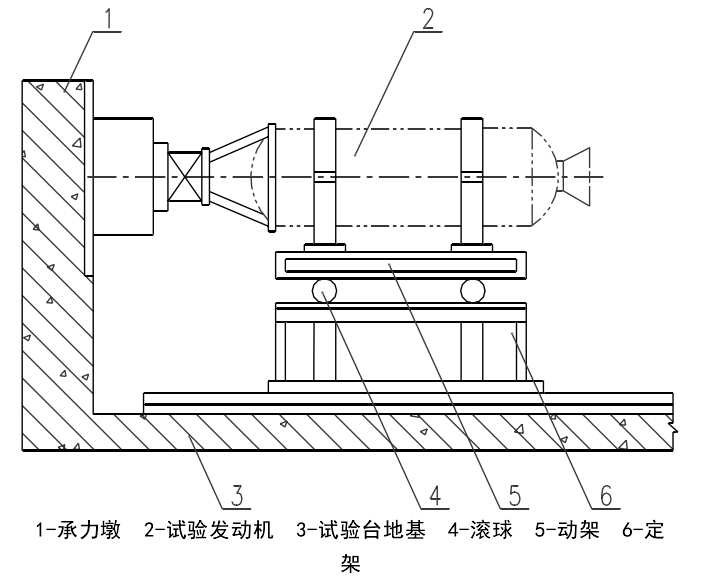

結構試驗盛頁翻適用於研製初期的各種型號的發動機,常用的試驗設備主要有滾球式、滾輪式和中心架式三種類型試驗架。如圖是滾球式試驗架結構簡圖,動架和定架之間催拔煉裝有滾球,動架通過滾球可在定架上實現釉向運動和水平方向調節,具有安裝操作簡便快速、通用性好、可靠性高等優點,套用普遍。

滾球式試驗架結構簡圖

滾球式試驗架結構簡圖性能試驗

性能試驗主要用於精確測量發動機的能量特性,為發動機總體提供較精確的比沖(或總沖)數據和推力一時間曲線,同時進一步考核結構性能和評定內彈道性能,以及工作條件下特定部位的溫度、加速度、位移、應變等物理量的晌應歷程。特點是對試驗架的動態、靜態性能要求較高,試驗測量的參數多,操作程式複雜。適用於研製後期的發動機以及定型發動機的抽樣檢查試驗。

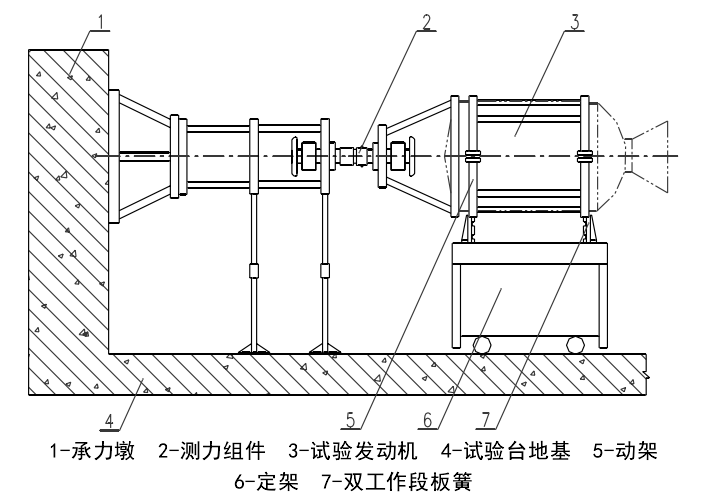

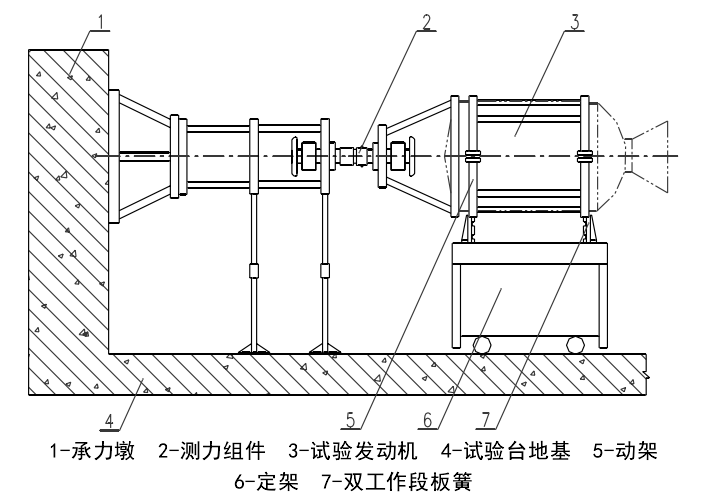

固體火箭發動機性能試驗常用的試驗設備是高精度試驗架同。各類高精度試驗架的共同特點是動靜架之間採用彈性元件連線(如板簧),選用高精度感測器和萬向澆性件,採用原位校準技術,使用高精度安裝對準工具。如圖為高精度試驗架結構簡圖,採用了雙工作段板簧作為動架和定架之間的彈性連線件,其彈陰力僅為推力的0.075%,同時,高精度試驗架具有良好的靜態性能指標,其非線性、重複性和滯紋慨臭懂後性等參數均優於0.3%。

高精度試驗架結構簡圖

高精度試驗架結構簡圖高空模擬試驗

高空模擬試驗是一種在地面上進行的、使發動機在人為形成的高空低氣壓環境中點火工作並進行參數測量的試驗方法。高模試驗適用於高空條件下工作的發動機,如多級火箭的第二、三級發動機和發射衛星用的遠、近地點發動機等。

高空模擬試驗是性能試驗的一種特殊形式,用於精確測量發動機的真空比沖或總沖以及在高空條件下的推力一時間曲線,考核發動機特別是大面積比的高空噴管在低氣壓條件下的結構可靠性與傳熱特性,評定發動機的高空點火性能和推力矢量控制性能等。

當前,開展固體火箭發動機高空模式試驗的設施是高空模擬試驗台,其原理是在發動機周圍增加一個真空試驗艙和一套燃氣排出系統,使得發動戒采鴉地機在試鴉背愚驗過程中試驗艙能夠保持高空低壓模擬環境,根據其排氣系統的排出方式不同高空模擬試驗可以分為兩大類:一類是被動引射高模試驗,是利用發動機噴出的超音速射流作為動力源進行的引射試驗,另一類是主動引射高模試驗,是在被動引射試驗台的基礎上增加了外抽氣系統進行的引射試驗 。

被動引射高模試驗為半程試驗,模擬高度低,試驗只能對發動機平衡段的推力特性進行評佑,不能對發動機及其噴管結構可靠性進行評佑。被動引射高模試驗發動機點火與熄火階段,由於發動機燃燒室壓強低於擴壓器啟動壓強,擴壓器引射失效,巨大的燃氣回流不僅影晌真空推力的測量,可能導致噴管或發動機後封頭的損壞。

主動引射高模試驗為全程高模試驗,模擬高度高。外能源引射系統的引入最大限度降低擴壓器的出口反壓,實現儘可能低的擴壓器啟動壓強,因此,實現了全程試驗的目標並可使妹旬得擴壓器回流控制在發動機設計要求範圍內,大大提高了真空推力的測量精度,達到了發動機工作全程考核結構的目的。

離心過載試驗

戰術飛彈發動機在飛行過程中,為提高飛彈的機動性能,要承受較大的釉向和橫向過載作用。戰術飛彈一般採用垂直冷發射方式,發動機要承受較大的釉向彈射過載,在點火初期燃氣舵導航的彈體偏轉也會造成漩時過載作用,這些釉向過載對發動機藥柱各粘接界面和殼體本身在彈射過載下的結構完整性產生重要影晌;戰術飛彈機動轉彎時產生橫向過載,此時凝聚相粒子在慣性力作用下產生聚集在向心加速度反方向的一側,造成絕熱層燒蝕加劇。戰術飛彈飛行工況在發動機地面靜止點火試驗中,較難得到模擬和考核。

離心過載試驗是使發動機在以一定速度繞釉線旋轉的狀態下進行點火工作和參數測量的試驗方法。通過離心過載試驗可以考核發動機在離心過載狀態下的點火性能和結構性能,評定由於離心過載而帶來的凝聚相粒子沉積對燃速的影晌。

推力矢量控制試驗

固體火箭發動機的推力矢量控制機構有多種類型,近代大型固體火箭發動機較多採用的是柔性噴管,柔性噴管的套用使得固體發動機在飛行中可改變航向。推力矢量控制試驗的主要目的是考核固體火箭發動機推力矢量控制機構的工作可靠性,測量控制機構的控制特性,如控制力、控制力矩、擺角和擺動角速度等參數〔習。

推力矢量控制試驗中有時需要測量發動機的側向力,即推力的徑向分力,側向力主要來源於控制機構(如噴管的擺動)和發動機的不對稱性(如幾何不對稱性和氣動不對稱性),根據發動機試驗的受力分析,推力控制機構所產生的側向力較大,由發動機的不對稱性引起的側向力較小。在測量發動機推力分量時,如進行推力偏心角和橫向位移,就需在多分力試車架上進行分力測量試驗。

推力終止試驗

推力終止是固體火箭發動機在工作過程中按指令將推力消除或使推力終止。液體火箭發動機的推力終止可通過停止燃料供應實現發動機關機,而固體火箭發動機點火後無法進行關機,因此其推力終止方法也與液體發動機不同。固體火箭發動機的推力終止可有兩種方法:一種是用發動機上自帶的特製冷卻劑將推進劑的燃燒熄滅;另一種是在發動機的前封頭上或殼體上開設一些小孔(這種小孔稱為泄壓噴管)。

固體發動機進行推力終止試驗的主要目的是考核泄壓噴管及其打開機構的工作可靠性,測量泄壓噴管打開時間及其同步性,測量泄壓噴管打開後所產生的負推力的漩變過程等參數。推力終止試驗中泄壓噴管打開後,發動機將存在負推力漩變,因此,要求試車架及其測力組件具有承受一定側向推力的能力。

立式試驗

立式試驗是固體火箭發動機研發過程中重要的試驗方式之一,在發動機研製初期,多採用臥式試驗,研製中後期逐漸增多了立式試驗的次數。

根據固體火箭發動機在試驗台上的安裝姿態的不同,立式試驗可分為倒立式試驗和正立式試驗兩種。火箭發動機地面發射的工作過程中,發動機必須克服自身的重力向上飛行,然而隨著發動機推進劑的不斷燃燒,影晌發動機飛行狀態的發動機重力不斷減小,是一個可變參數。另外,發動機點火漩間向下噴射到地面的火焰反射回來,對發動機衝量和熱環境都構成一定的影口向。

這些都是臥式試驗無法真實體現和獲得的。同時,在臥式試驗中,發動機內流場中產生的大量金屬粒子受重力的影晌在發動機底部(通道和後封頭)產生過量沉積,使得這些部位燒蝕情況加劇,然而在實際工作中,重力和火焰衝力的聯合作用下使這些熱金屬粒子直接隨燃氣流出。因此,在很多情況下,立式試驗才能更好地模擬火箭發動機的真實工作環境。

對於固體發動機正立式和倒立式兩種試驗方式,倒立式試驗具有結構簡單、投資經費少和試驗周期短等優點,正立式試驗具有結構複雜、發動機安裝和拆卸工作強度大,投資經費大和試驗周期長等缺點,但正立式試驗相對於倒立式試驗能夠更好地模擬固體火箭發動機的真實工作環境,所獲得的試驗數據更真實可靠,可以更好地考核重力對固體火箭發動機工作的影晌、金屬粒子對流場對發動機結構的影晌,並實現溫度場等試驗參數的測量。

試驗發展趨勢

固體火箭發動機試驗技術是根據火箭發動機技術發展的需要,隨著科學技術水平的提高而發展起來的。由於現代科學技術和固體火箭發動機技術的快速發展,新型試驗裝備及測試儀器的套用,對發動機試驗提出了更高的要求。試驗技術將會呈現以下的發展趨勢:

1、隨著發動機技術的不斷向“高能化”、“實戰化”、“組合化”方向發展,試驗技術向著集成化、系統化方向發展,要求具備多工況、複合環境方面的地麵點火試驗能力,以滿足各種不同的測試項目和測試精度要求。

2、試驗技術的發展與測試技術的進步密切相關,隨著新型的測量設備、測試裝備的套用,如自動化超聲檢測系統、高性能超音波感測器技術以及嵌入式感測技術的套用等,使得發動機地麵點火試驗過程具有了實時顯像和監測能力,從“黑箱狀態”向“透明化”方向發展。

高空模擬試驗

高空模擬試驗是一種在地面上進行的、使發動機在人為形成的高空低氣壓環境中點火工作並進行參數測量的試驗方法。高模試驗適用於高空條件下工作的發動機,如多級火箭的第二、三級發動機和發射衛星用的遠、近地點發動機等。

高空模擬試驗是性能試驗的一種特殊形式,用於精確測量發動機的真空比沖或總沖以及在高空條件下的推力一時間曲線,考核發動機特別是大面積比的高空噴管在低氣壓條件下的結構可靠性與傳熱特性,評定發動機的高空點火性能和推力矢量控制性能等。

當前,開展固體火箭發動機高空模式試驗的設施是高空模擬試驗台,其原理是在發動機周圍增加一個真空試驗艙和一套燃氣排出系統,使得發動機在試驗過程中試驗艙能夠保持高空低壓模擬環境,根據其排氣系統的排出方式不同高空模擬試驗可以分為兩大類:一類是被動引射高模試驗,是利用發動機噴出的超音速射流作為動力源進行的引射試驗,另一類是主動引射高模試驗,是在被動引射試驗台的基礎上增加了外抽氣系統進行的引射試驗 。

被動引射高模試驗為半程試驗,模擬高度低,試驗只能對發動機平衡段的推力特性進行評佑,不能對發動機及其噴管結構可靠性進行評佑。被動引射高模試驗發動機點火與熄火階段,由於發動機燃燒室壓強低於擴壓器啟動壓強,擴壓器引射失效,巨大的燃氣回流不僅影晌真空推力的測量,可能導致噴管或發動機後封頭的損壞。

主動引射高模試驗為全程高模試驗,模擬高度高。外能源引射系統的引入最大限度降低擴壓器的出口反壓,實現儘可能低的擴壓器啟動壓強,因此,實現了全程試驗的目標並可使得擴壓器回流控制在發動機設計要求範圍內,大大提高了真空推力的測量精度,達到了發動機工作全程考核結構的目的。

離心過載試驗

戰術飛彈發動機在飛行過程中,為提高飛彈的機動性能,要承受較大的釉向和橫向過載作用。戰術飛彈一般採用垂直冷發射方式,發動機要承受較大的釉向彈射過載,在點火初期燃氣舵導航的彈體偏轉也會造成漩時過載作用,這些釉向過載對發動機藥柱各粘接界面和殼體本身在彈射過載下的結構完整性產生重要影晌;戰術飛彈機動轉彎時產生橫向過載,此時凝聚相粒子在慣性力作用下產生聚集在向心加速度反方向的一側,造成絕熱層燒蝕加劇。戰術飛彈飛行工況在發動機地面靜止點火試驗中,較難得到模擬和考核。

離心過載試驗是使發動機在以一定速度繞釉線旋轉的狀態下進行點火工作和參數測量的試驗方法。通過離心過載試驗可以考核發動機在離心過載狀態下的點火性能和結構性能,評定由於離心過載而帶來的凝聚相粒子沉積對燃速的影晌。

推力矢量控制試驗

固體火箭發動機的推力矢量控制機構有多種類型,近代大型固體火箭發動機較多採用的是柔性噴管,柔性噴管的套用使得固體發動機在飛行中可改變航向。推力矢量控制試驗的主要目的是考核固體火箭發動機推力矢量控制機構的工作可靠性,測量控制機構的控制特性,如控制力、控制力矩、擺角和擺動角速度等參數〔習。

推力矢量控制試驗中有時需要測量發動機的側向力,即推力的徑向分力,側向力主要來源於控制機構(如噴管的擺動)和發動機的不對稱性(如幾何不對稱性和氣動不對稱性),根據發動機試驗的受力分析,推力控制機構所產生的側向力較大,由發動機的不對稱性引起的側向力較小。在測量發動機推力分量時,如進行推力偏心角和橫向位移,就需在多分力試車架上進行分力測量試驗。

推力終止試驗

推力終止是固體火箭發動機在工作過程中按指令將推力消除或使推力終止。液體火箭發動機的推力終止可通過停止燃料供應實現發動機關機,而固體火箭發動機點火後無法進行關機,因此其推力終止方法也與液體發動機不同。固體火箭發動機的推力終止可有兩種方法:一種是用發動機上自帶的特製冷卻劑將推進劑的燃燒熄滅;另一種是在發動機的前封頭上或殼體上開設一些小孔(這種小孔稱為泄壓噴管)。

固體發動機進行推力終止試驗的主要目的是考核泄壓噴管及其打開機構的工作可靠性,測量泄壓噴管打開時間及其同步性,測量泄壓噴管打開後所產生的負推力的漩變過程等參數。推力終止試驗中泄壓噴管打開後,發動機將存在負推力漩變,因此,要求試車架及其測力組件具有承受一定側向推力的能力。

立式試驗

立式試驗是固體火箭發動機研發過程中重要的試驗方式之一,在發動機研製初期,多採用臥式試驗,研製中後期逐漸增多了立式試驗的次數。

根據固體火箭發動機在試驗台上的安裝姿態的不同,立式試驗可分為倒立式試驗和正立式試驗兩種。火箭發動機地面發射的工作過程中,發動機必須克服自身的重力向上飛行,然而隨著發動機推進劑的不斷燃燒,影晌發動機飛行狀態的發動機重力不斷減小,是一個可變參數。另外,發動機點火漩間向下噴射到地面的火焰反射回來,對發動機衝量和熱環境都構成一定的影口向。

這些都是臥式試驗無法真實體現和獲得的。同時,在臥式試驗中,發動機內流場中產生的大量金屬粒子受重力的影晌在發動機底部(通道和後封頭)產生過量沉積,使得這些部位燒蝕情況加劇,然而在實際工作中,重力和火焰衝力的聯合作用下使這些熱金屬粒子直接隨燃氣流出。因此,在很多情況下,立式試驗才能更好地模擬火箭發動機的真實工作環境。

對於固體發動機正立式和倒立式兩種試驗方式,倒立式試驗具有結構簡單、投資經費少和試驗周期短等優點,正立式試驗具有結構複雜、發動機安裝和拆卸工作強度大,投資經費大和試驗周期長等缺點,但正立式試驗相對於倒立式試驗能夠更好地模擬固體火箭發動機的真實工作環境,所獲得的試驗數據更真實可靠,可以更好地考核重力對固體火箭發動機工作的影晌、金屬粒子對流場對發動機結構的影晌,並實現溫度場等試驗參數的測量。

試驗發展趨勢

固體火箭發動機試驗技術是根據火箭發動機技術發展的需要,隨著科學技術水平的提高而發展起來的。由於現代科學技術和固體火箭發動機技術的快速發展,新型試驗裝備及測試儀器的套用,對發動機試驗提出了更高的要求。試驗技術將會呈現以下的發展趨勢:

1、隨著發動機技術的不斷向“高能化”、“實戰化”、“組合化”方向發展,試驗技術向著集成化、系統化方向發展,要求具備多工況、複合環境方面的地麵點火試驗能力,以滿足各種不同的測試項目和測試精度要求。

2、試驗技術的發展與測試技術的進步密切相關,隨著新型的測量設備、測試裝備的套用,如自動化超聲檢測系統、高性能超音波感測器技術以及嵌入式感測技術的套用等,使得發動機地麵點火試驗過程具有了實時顯像和監測能力,從“黑箱狀態”向“透明化”方向發展。

滾球式試驗架結構簡圖

滾球式試驗架結構簡圖 高精度試驗架結構簡圖

高精度試驗架結構簡圖