專利背景

截至2007年10月,特大規格圓坯主要供給無縫鋼管廠製作

無縫鋼管和鍛件廠製作各種設備毛坯。特大規格圓坯的生產工藝是用模注工藝生產。由於模注工藝生產率低下,能耗高,成材率比連鑄工藝低10%以上,導致生產成本很高,並且質量也不穩定,難以滿足市場的需求。連鑄圓坯由於克服了模注圓坯的缺點,大量取代模注圓坯。

2007年10月前已有生產大規格圓坯的連鑄機半徑一般都在12~14米,由於缺乏有效的控制手段,過熱度最低能穩定控制在20~30℃,不能實現低過熱度澆注;由於結晶器保護渣的保溫效果不良和結晶器攪拌參數使用不當,有部分工廠在生產φ450~φ500毫米大規格圓坯時,不同程度的出現了結晶器表面鋼水出現結殼凝固的問題,給正常生產帶來了很多困難,如果生產更大規格的圓坯,生產將無法順利進行;由於圓坯的輕壓下技術尚未開發出來,因此特大規格圓坯在澆注凝固時產生的大收縮量將無法補足,勢必引起坯料中心產生嚴重的偏析和疏鬆;考慮到可能會在矯直時產生裂紋,弧形半徑與圓坯的厚度間有一限值:D(厚度)≤R(弧形半徑)/30,因此理論上R12~14米的連鑄機能夠生產的最大規格≤φ500毫米,如果要生產φ500~φ700毫米特大規格的圓坯,必須重新建造R18米左右的連鑄機,但R18米的連鑄機投資很大,是R12~14米的連鑄機投資額的兩倍左右。因此有必要通過技術工藝的發明創造開發在2007年10月前已有R12~14米的連鑄機上生產φ500~φ700毫米特大規格圓坯的連鑄工藝,滿足市場的需求。

發明內容

專利目的

《在R12~14m的弧形連鑄機上生產特大規格圓坯的連鑄工藝》的目的在於克服上述不足,提供一種生產效率高、製造成本低、質量穩定的在2007年10月前已有R12~14米的弧形連鑄機上生產φ500~φ700毫米特大規格圓坯的連鑄工藝,以克服已有技術的不足。

《在R12~14m的弧形連鑄機上生產特大規格圓坯的連鑄工藝》其特徵在於:所述工藝包括以下步驟:從煉鋼爐出來的鋼水注入鋼包內,經二次精煉處理後用行車吊到半徑為12~14米的弧形連鑄機的鋼包迴轉台上,通過鋼包迴轉台轉到中間包的上方,鋼水通過鋼包底部的水口再注入到中間包內,中間包內設定連續測溫裝置,通過對中間包壁使用了納米保溫材料和使用連續測溫裝置測溫,控制中間包內鋼水過熱度穩定控制在在10~25℃,中間包水口的位置被預先調好以對準下面的結晶器,打開中間包塞棒後,鋼水流入下口由引錠桿頭封堵的結晶器內,在結晶器內,鋼水沿結晶器周邊逐漸冷凝成鋼殼,結晶器冷卻水量控制在200~300立方米/小時,在結晶器外,使用電磁攪拌裝置對結晶器內的鋼水進行攪拌,攪拌電流50~150安,攪拌頻率2~4赫茲,結晶器表面保護渣的主要成分為(重量份):SiO228~32、A12O314~18、CaO26~30、C(固定碳)14~18,其主要理化性能檢驗指標為:鹼度0.8~1.0、熔點1220~1240℃、粘度0.8~1帕·秒,當結晶器下端出口處坯殼有一定厚度時,同時啟動拉矯機和結晶器振動裝置,澆注速度控制在0.2~0.4米/分鐘,使帶有液心的圓坯進入由多段夾輥組成的弧形導向段,在這裡圓坯一邊下行,一邊經受弧形導向段外圍二次冷卻區中許多噴嘴噴出的霧化水的強制冷卻繼續凝固,二次冷卻比水量控制在0.2~0.4升/千克,當引錠桿出拉矯機後將其與圓坯脫開,圓坯的矯直溫度控制在850~950℃,採用3~5台拉矯機對圓壞實施3~5點矯直,3~5台拉矯機的安裝位置不在同一水平位置上,而是自前至後有一個下降量,在圓坯進行矯直的同時,利用3~5台拉矯機在圓坯凝固末端實施輕壓下,3~5台拉矯機總的壓下量控制在10~20毫米,待圓坯被矯直且完全凝固後,由火焰切割機切成6~12米的定尺圓坯,最後由行車使用專用夾具將表面溫度600℃以上的定尺圓坯吊到緩冷坑進行24小時以上的緩冷,緩冷結束後的圓坯用行車吊到拋丸機進行表面拋丸檢查。

改善效果

1、通過中間包壁使用納米保溫材料和中間包連續測溫,實現了中間包鋼水低過熱度(10~25℃)澆注,保證了圓坯內部等軸晶區比率大於60%,從而也保證了圓坯具有良好的內部質量。

2、採用了結晶器電磁攪拌和專用結晶器保護渣,解決了φ500~φ700毫米特大規格圓坯低速澆注時結晶器表面鋼水易凝固的技術難題,保證了鋼水的順利澆注。

3、二次冷卻區布置的噴嘴噴出的霧化水的強制冷卻繼續凝固,實現了圓坯表面的均勻冷卻,保證了圓坯具有良好的表面質量。

4、φ500~φ700毫米特大規格圓坯生產時,內部的中心偏析、中心疏鬆很嚴重,該發明使用3~5台拉坯矯直機對圓坯實施凝固末端輕壓下。採用了0.2~0.4米/分鐘低速澆注,保證圓坯凝固末端的位置在拉坯矯直區域;採用10~20毫米的壓下量,保證了圓坯內部的中心偏析、中心疏鬆的質量問題得到解決,並可以防止因輕壓下使圓坯產生裂紋。

5、使用了二冷緩冷技術,二次冷卻比水量0.2~0.4升/千克,使圓坯在矯直時的表面溫度在850~950℃,避開脆性溫度範圍的700~850℃,避免了矯直時表面裂紋的產生。

6、φ500~φ700毫米特大規格圓坯由於厚度厚,用12~14米半徑的弧形連鑄機生產時矯直難度很大,為此特別採用了多點矯直技術,矯直點3~5個,使圓坯在每個矯直點的延伸率在形成裂紋的臨界值以下,從而保證了不產生內、外矯直裂紋。

7、由於φ500~φ700毫米特大規格圓坯的澆鑄速度很低,只有0.2~0.4米/分鐘,常規的弧形連鑄機控制設備無法穩定控制,為此重新設計製造了

拉矯機,把拉矯輥的輥徑增大到φ450毫米以上,把控制減速機的電機從4~6級提高到10級以上,使圓坯拉矯狀態得到穩定控制,保證了特大規格圓坯的順利澆注。

8、φ500~φ700毫米特大規格圓坯如果在鑄機的冷床上正常冷卻,將會因冷卻速度快而導致圓坯開裂報廢,為此採用了高溫下線的夾具,使圓坯在表面溫度600℃以上就及時進坑緩冷,防止了冷卻裂紋的產生。

9、使用拋丸設備對圓坯進行拋丸,去除圓坯表面的氧化鐵皮,對每一根圓坯進行表面缺陷檢查和清理,保證了無缺陷圓坯的交付。

綜上所述,該發明採用的φ500~φ700毫米特大規格圓坯連鑄工藝,保證了生產過程的順利實施,並保證了圓坯的內外質量,能生產較長定尺的圓坯,可代替模注鍛坯供無縫鋼管廠製作無縫鋼管和鍛件廠製作各種設備毛坯。

附圖說明

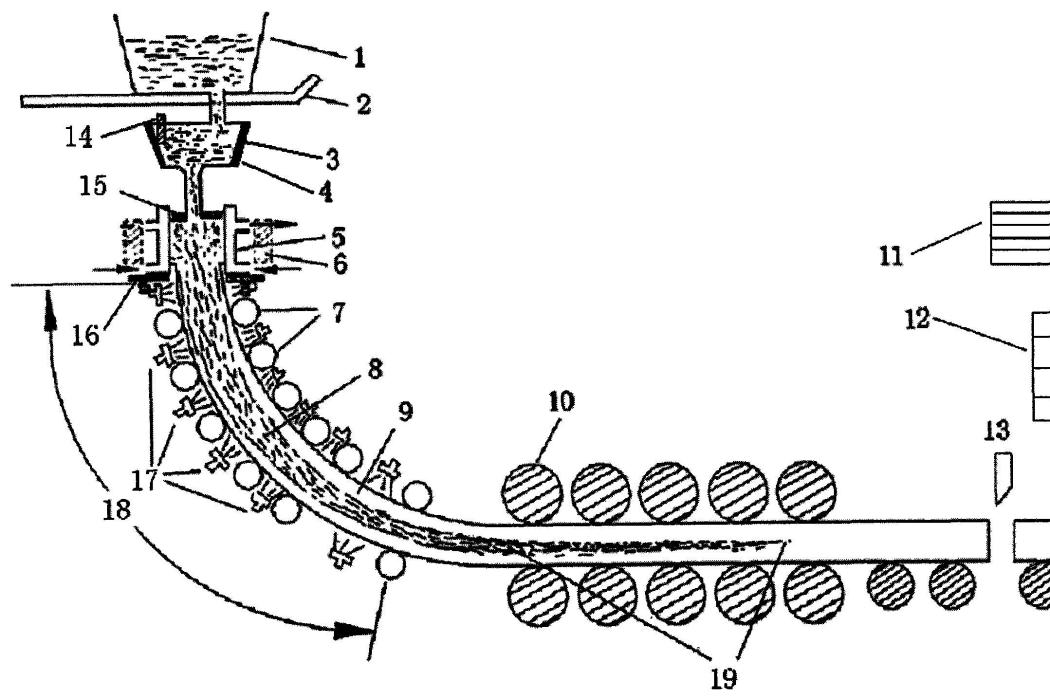

圖1為該發明在弧形半徑R12~14米的弧形連鑄機上生產特大規格圓坯的連鑄工藝流程圖。

圖2為該發明所使用的五台拉矯機布置示意圖。

圖中:鋼包1、鋼包迴轉台2、中間包3、中間包壁納米保溫材料4、結晶器5、電磁攪拌裝置6、夾輥7、液相穴(圓坯未凝固區域)8、圓坯9、拉矯機10、拋丸機11、緩冷坑12、火焰切割機13、連續測溫裝置14、保護渣15、結晶器振動裝置16、冷卻水噴嘴17、二次冷卻區18、圓坯凝固末端(液相穴末端)19。

權利要求

《在R12~14m的弧形連鑄機上生產特大規格圓坯的連鑄工藝》其特徵在於:所述工藝包括以下步驟:

從煉鋼爐出來的鋼水注入鋼包內,經二次精煉處理後用行車吊到半徑為12~14米的弧形連鑄機的鋼包迴轉台上,通過鋼包迴轉台轉到中間包的上方,鋼水通過鋼包底部的水口再注入到中間包內,中間包壁使用了納米保溫材料,中間包內設定有連續測溫裝置,通過對中間包內的鋼水實施納米保溫材料保溫和使用連續測溫裝置測溫,控制中間包內鋼水過熱度在10~25℃,中間包水口的位置被預先調好以對準下面的結晶器,打開中間包塞棒後,鋼水流入下口由引錠桿頭封堵的結晶器內,在結晶器內,鋼水沿結晶器周邊逐漸冷凝成鋼殼,結晶器冷卻水量控制在200~300立方米/時,在結晶器外,使用電磁攪拌裝置對結晶器內的鋼水進行攪拌,攪拌電流50~150安,攪拌頻率2~4赫茲,當結晶器下端出口處坯殼有一定厚度時,同時啟動拉矯機和結晶器振動裝置,澆注速度控制在0.2~0.4米/分鐘,使帶有液心的圓坯進入由多段夾輥組成的弧形導向段,在這裡圓坯一邊下行,一邊經受弧形導向段外圍二次冷卻區中許多噴嘴噴出的霧化水的強制冷卻繼續凝固,二次冷卻比水量控制在0.2~0.41/千克,當引錠桿出拉矯機後將其與圓坯脫開,圓坯的矯直溫度控制在850~950℃,採用3~5台拉矯機3~5點矯直,3~5台拉矯機的安裝位置不在同一水平位置上,而是自前至後有一個下降量,在圓坯進行矯直的同時,利用3~5拉矯機在圓坯凝固末端實施輕壓下,3~5台拉矯機總的壓下量控制在10~20毫米,待圓坯被矯直且完全凝固後,由火焰切割機切成6~12米的定尺圓坯,最後由行車使用專用夾具將表面溫度600℃以上的定尺圓坯吊到緩冷坑進行24小時以上的緩冷,緩冷結束後的圓坯用行車吊到拋丸機進行表面拋丸檢查,所述結晶器表面的保護渣主要由以下重量份的成份組成:SiO228~32、Al2O314~18、CaO26~30、C14~18,所述拉矯機中,拉矯輥的輥徑為φ450毫米以上,控制減速機的電機在10級以上。

實施方式

參見圖1,在該發明的具體工藝步驟如下:實施是在一台多流的半徑為12米的弧形連鑄機上進行的,具體生產圓坯的規格為φ600毫米,品種為高壓管坯鋼12Cr1MoVG。

從煉鋼爐出來的100~120噸鋼水注入鋼包1內,經二次精煉處理後用行車吊到弧形連鑄機的鋼包迴轉台2上,通過鋼包迴轉台轉到中間包3的上方,鋼水通過鋼包1底部的水口再注入到中間包3內,中間包壁使用納米保溫材料4,中間包內設定有連續測溫裝置14,通過對中間包內的鋼水實施感應加熱和使用連續測溫裝置測溫,控制中間包內鋼水過熱度在10~25℃。中間包水口的位置被預先調好以對準下面的結晶器5。打開中間包塞棒後,鋼水流入下口由引錠桿頭封堵的水冷結晶器5內。在結晶器內,鋼水沿水冷結晶器周邊逐漸冷凝成鋼殼,結晶器冷卻水量控制在200~300立方米/時。在結晶器外,使用電磁攪拌裝置6對結晶器內的鋼水進行攪拌,攪拌電流50~150安,攪拌頻率2~4赫茲。為了防止結晶器表面因圓坯斷面大和拉速慢而結冷鋼,重新設計了保護渣15的成份(重量份),SiO

228~32、Al

2O

314~18、CaO26~30、C(固定碳)14~18,其主要理化性能檢驗指標為:鹼度0.8~1.0、熔點1220~1240℃、粘度0.8~1帕·秒。當結晶器下端出口處坯殼有一定厚度時,同時啟動拉矯機10和結晶器振動裝置16,使帶有液心的圓坯9進入由四段夾輥7組成的弧形導向段。在這裡圓坯一邊下行,一邊經受弧形導向段外圍二次冷卻區18中許多按一定規律布置的噴嘴17噴出的霧化水的強制冷卻繼續凝固,二次冷卻比水量0.2~0.4升/千克。當引錠桿出拉矯機後將其與圓坯脫開,圓坯的矯直溫度控制在850~950℃,採用5台拉矯機對圓坯實施5點矯直。在圓坯進行矯直的同時,利用5台拉矯機10在圓坯凝固末端19實施輕壓下,5台拉矯機總的壓下量控制在10~20毫米。待圓坯被矯直且完全凝固後,由火焰切割機13切成6~12米的定尺圓坯,最後由行車使用專用夾具將表面溫度600℃以上的定尺圓坯吊到緩冷坑12進行24小時以上的緩冷,緩冷結束後的圓坯用行車吊到拋丸機11進行表面

拋丸檢查。

經檢驗,圓坯的表面質量良好,橫斷面的低倍質量達到了國家(行業)標準的一級,經過用戶試用,完全滿足了用戶要求。由於連鑄圓坯從鋼水到圓坯的成材率可達96%以上,比模注高10%以上,且流程短,成本下降明顯;另外,由於連鑄圓坯質量穩定,滿足了市場的需求。

參見圖2,《在R12~14m的弧形連鑄機上生產特大規格圓坯的連鑄工藝》所使用拉矯機10,由1#拉矯機、2#拉矯機、3#拉矯機、4#拉矯機、5#拉矯機共五台拉矯機組成。每台拉矯機均由電機10.1、減速機10.2、上輥10.3、下輥10.4和機架10.5組成。所述上輥10.3和下輥10.4一上一下縱向裝置於機架10.5上,上輥10.3一端與減速機10.2一端相連,減速機10.2另一端與電機10.1相連,上輥10.3與下輥10.4之間留有一段間距以便讓圓坯通過,五台拉矯機的安裝位置不在同一水平位置上,而是自前至後有一個下降量,五台拉矯機總的下降量控制在10~20毫米,這樣可以對圓坯實施五點矯直,在圓坯進行矯直的同時,利用五台拉矯機在圓坯凝固末端實施輕壓下。

榮譽表彰

2011年,《在R12~14m的弧形連鑄機上生產特大規格圓坯的連鑄工藝》獲得第七屆江蘇省專利項目獎優秀獎。