專利背景

含鹽

有機廢水的處理是

農藥、

染料、

醫藥等化工生產中普遍遇到而且必須徹底解決的一個難題,中國國內外對此進行了大量的研究。日本(特開昭49-46576)提出採用立式急冷焚燒方法,將廢水蒸發濃縮後直接霧化焚燒,該法要使有機物徹底分解,需要900~1300℃焚燒溫度和較大過量的空氣,油耗高、處理成本大。前蘇聯《石油加工與石油化學》提出採用噴霧流化造粒乾燥處理含25%硫酸鈉的合成脂肪酸廢水的方法,廢水經180℃噴霧流化造粒乾燥,鹽粒經325℃焙燒,得到含94~95%

硫酸鈉的無毒產品。該方法存在乾燥溫度較高、無機鹽顆粒細易被空氣挾帶的問題。《日本公害Y對策》1975,11(12)提出的採用流化焚燒(600~800℃)處理高濃度含鹽有機廢水的方法,當廢水中含有鈉鹽時,因其軟化點處於焚燒溫度範圍內,流化過程中鹽粒易粘聯,影響流化效果,使操作難以穩定。《第二次全國染料環保工作會議論文》1988,(P92~96)中報導了採用噴霧流化造粒和流化焚燒分別在兩個流化床中進行的方法處理含鹽有機廢水,系統操作為正壓,流化焚燒的熱量未予利用,該法能耗高、流化焚燒系統穩定性差。

發明內容

專利目的

為了克服2004年3月之前的技術中存在的處理成本高、操作複雜以及仍然存在二次污染的問題,該發明提出了一種新的含鹽有機廢水的處理方法,該方法適用於處理農藥、染料、醫藥等化工生產中排放的難於生化處理的含鹽有機廢水。例如處理上述化工生產所產生的含鹽5%~30%、有機物2%~20%的廢水。該發明提出的含鹽有機廢水處理方法,包括洗滌吸收、流化造粒、焙燒三步工序,作業系統呈微負壓狀態。

技術方案

《含鹽有機廢水處理方法》的技術方案採用以下工藝流程及工藝條件:

1.生產過程中產生的含鹽有機廢水進入洗滌吸收塔6中,經循環泵5循環與帶有熱量的造粒尾氣多次逆流接觸被預熱。同時,維持洗滌塔中廢水pH≥8,以減少尾氣中氮氧化物、二氧化硫等酸性氣體的排放。

2.預熱後的廢水經循環泵5一部分送至流化造粒床3中霧化、造粒乾燥,維持流化床鹽層溫度110~160℃,水分被蒸發的同時鹽和有機物與晶種接觸長成直徑2-4毫米的污鹽粒後,連續或間歇排放至焙燒爐1中。維持流化造粒床層壓降為400~800毫米水柱。流化造粒可以採用噴霧流化床或噴動流化床以塗布的方式成粒。

3.污鹽粒中的有機物在焙燒爐1中進行焙燒處理。通過補充燃料及適量空氣維持焙燒溫度在500~800℃;爐膛負壓10~20毫米水柱,污鹽粒在焙燒爐中停留時間1.0~2.0小時以確保污鹽粒中的有機物徹底氧化分解或氣化掉,同時確保有毒有害物質徹底氧化分解以使燒殘鹽達到無害化,之後燒殘鹽連續排出爐外。焙燒爐選用臥式或迴轉式均可。

4.焙燒產生的煙氣在焚燒爐2中進行二次焚燒處理,達到無害化。此時仍需補充燃料及適量空氣。焚燒爐維持爐膛負壓20-30毫米水柱,爐溫800~1100℃。二次焚燒煙氣進入流化造粒床3的熱風室作為廢水造粒乾燥熱源。

5.造粒尾氣進入氣固分離器4,將細鹽捕集返回流化造粒床3作造粒晶種,尾氣進洗滌吸收塔6洗滌淨化,洗滌後的尾氣由洗滌吸收塔6的頂部經引風機至煙囪集中排放。洗滌淨化根據需要可以採用一級或多級。氣固分離器優選旋風分離器。整個作業系統的負壓由引風機提供。

改善效果

《含鹽有機廢水處理方法》具有以下優點:

一、適用範圍廣,不受鹽的組成及含量的限制,對於農藥、染料、醫藥等化工生產中排放的難於生化的含鹽有機廢水的處理均可適用。

二、熱利用率高、處理成本低。

三、處理效果好、操作安全、不產生二次污染。

附圖說明

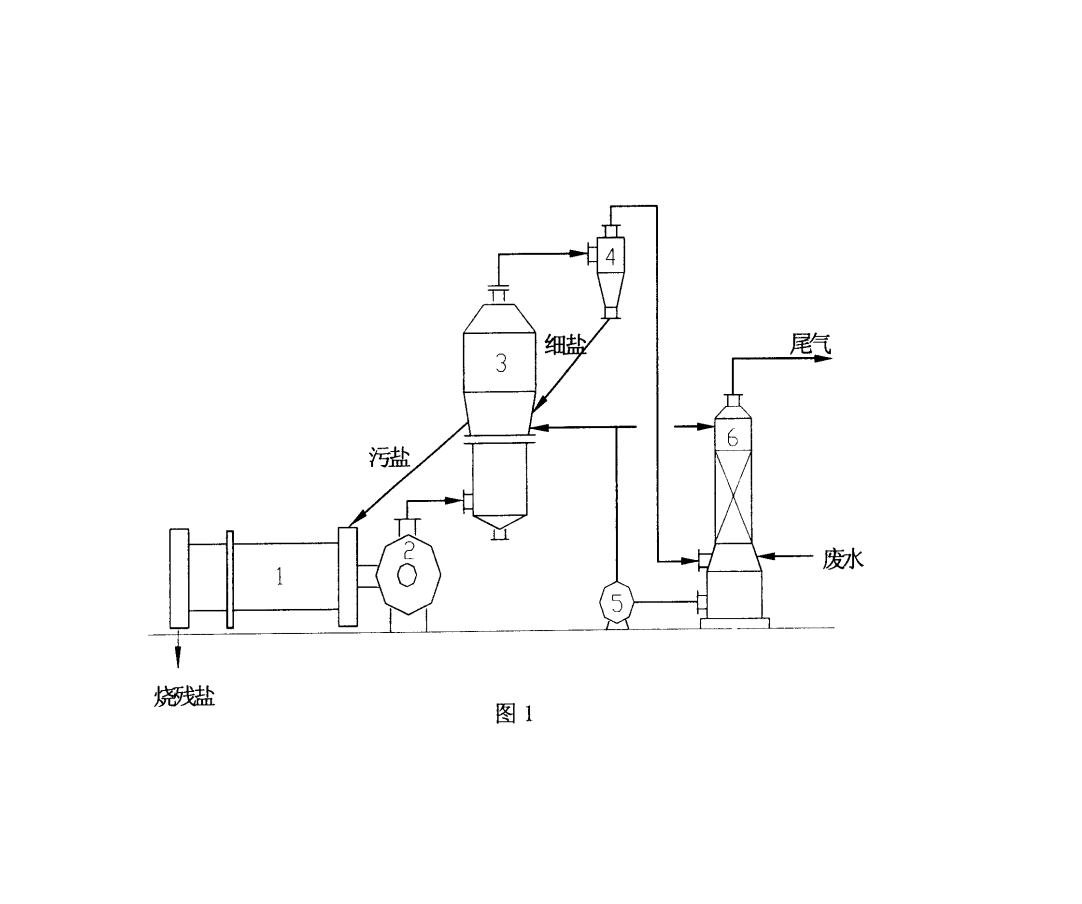

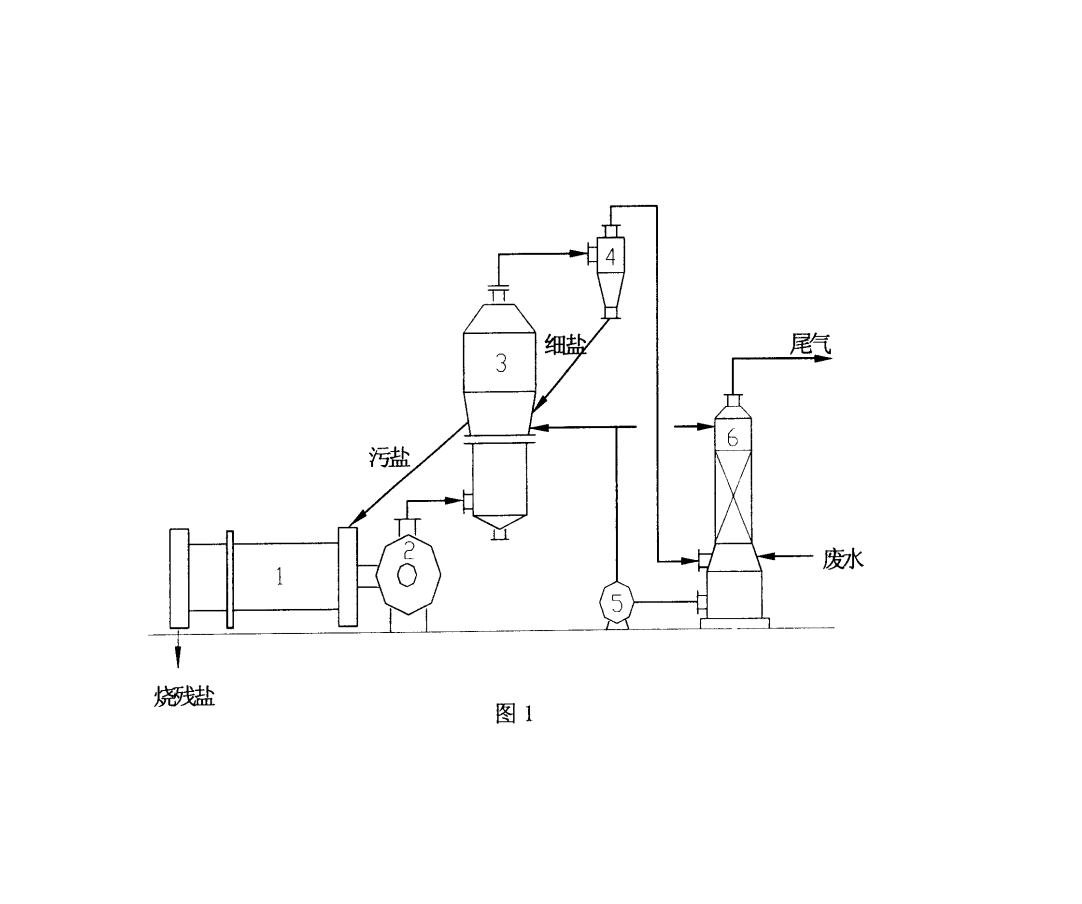

圖1為含鹽有機廢水處理負壓操作工藝流程圖。

圖中:1.焙燒爐,2.焚燒爐,3.流化造粒床,4.氣固分離器,5.循環泵,6.洗滌吸收塔。

附圖說明

權利要求

1、《含鹽有機廢水處理方法》其特徵在於:包括洗滌吸收、流化造粒、焙燒三步工序,作業系統呈微負壓。

2、按照權利要求1所述的處理方法,其特徵在於:流化造粒採用噴霧流化造粒或噴動流化造粒方式。

3、按照權利要求1或2所述的處理方法,其特徵在於:造粒尾氣經氣固分離處理,捕集的細鹽作造粒晶種,分離排出的尾氣經一級或多級洗滌吸收淨化,同時用作廢水預熱的熱源。

4、按照權利要求1所述的處理方法,其特徵在於:對焙燒煙氣進行二次焚燒處理,高溫尾氣的熱量用作造粒乾燥熱源。

實施方式

農藥殺蟲劑巴丹生產工藝廢水,組成為:氰化鈉1.5%、亞硫酸鈉及氯化鈉19%、有機物3.5%(主要為巴丹),pH=8~9,處理量為1.0噸/小時。

工藝廢水進入洗滌吸收塔6,經循環泵5循環洗滌吸收由旋風分離器4排出的尾氣,同時廢水預熱至60℃左右。循環泵5將部分廢水經霧化進入直徑1.2米的噴霧流化造粒床3中造粒乾燥,造粒操作空氣流量為3000立方米/小時,造粒床鹽層溫度115℃,每半小時排出污鹽粒130~140公斤,維持流化造粒床中鹽層壓降為600~700毫米水柱。污鹽粒排至直徑1米、長6米迴轉式焙燒爐1中,通過補充燃料及空氣維持爐溫在600℃,爐膛負壓20毫米水柱。污鹽粒在焙燒爐中停留時間1.0小時以保證燒殘鹽無害化。燒殘鹽連續排出焙燒爐。焙燒煙氣進入直徑1.2米、長6米的臥式焚燒爐2中二次焚燒。補充燃料及適量空氣,維持爐膛負壓30毫米水柱,爐溫1000℃。焚燒煙氣經過流化造粒床3進入旋風分離器4,旋風分離溫度100℃,壓降50毫米水柱。經旋風分離捕集的細鹽返回流化造粒床3作為造粒晶種。之後尾氣進洗滌吸收塔6被進一步淨化,同時其熱量在洗滌吸收時被利用。洗滌吸收塔壓降30毫米水柱,溫度60℃。洗滌後的尾氣由洗滌吸收塔6的頂部至引風機經煙囪集中排放。整個作業系統呈微負壓狀態。焙燒後的燒殘鹽中氰化鈉含量≤0.5ppm;排放的尾氣符合中國大氣環保排放一級標準。