抽油機控制器反向電壓釋放器

故障現象

新 疆 油 田 使 用 ECHO5302、ECHO5303 和ECHO5318 等 3 種抽油機控制器(RPC),在油田大規模停 電 , 抽 油 機 設 備 來 電 啟 停 過 程 中 ,ECHO5303、ECHO5318 經常出現設備當機、參數錯誤、通信故障和抽油機無法啟動等現象,ECHO5302 此類現象較少。

原因分析

分析 3 種抽油機控制器電路,ECHO5302 控制抽油機啟停電路是在控制輸出和交流接觸器之間加中間繼電器的控制方法,中間繼電器加有泄流二極體,用於斷電時泄放交流繼電器線圈中儲存的能量,避免產生高壓脈衝;ECHO5303、ECHO5318 控制抽油機啟停電路是在控制輸出和交流接觸器之間加光電隔離固態繼電器(SSR)隔離輸出。交流接觸器等感性負載在通斷電時,會在其兩端產生反向電壓,特別是在其斷電時線圈內的能量無法釋放,產生的反向電壓會很大。該電壓能量不大,持續時間很短,但幅度很高,因此會產生很強幹擾,通過線路或輻射影響控制器工作。固態繼電器在驅動感性和容性負載時輸出電路容易受反向電壓和浪涌電流的影響,穩定性差、靈敏度高,易產生誤動作。解決 ECHO5303、ECHO5318 易受干擾的問題,採用壓敏電阻設計過壓保護電路的解決方案。

反向電壓釋放器設計

壓敏電阻選擇

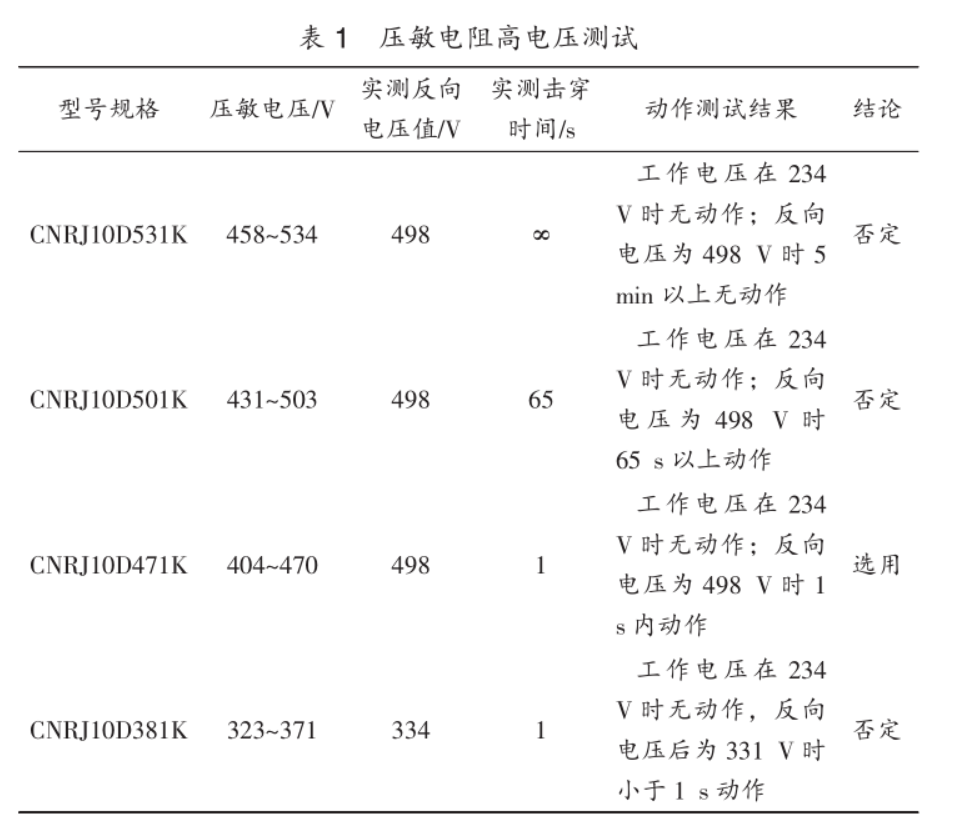

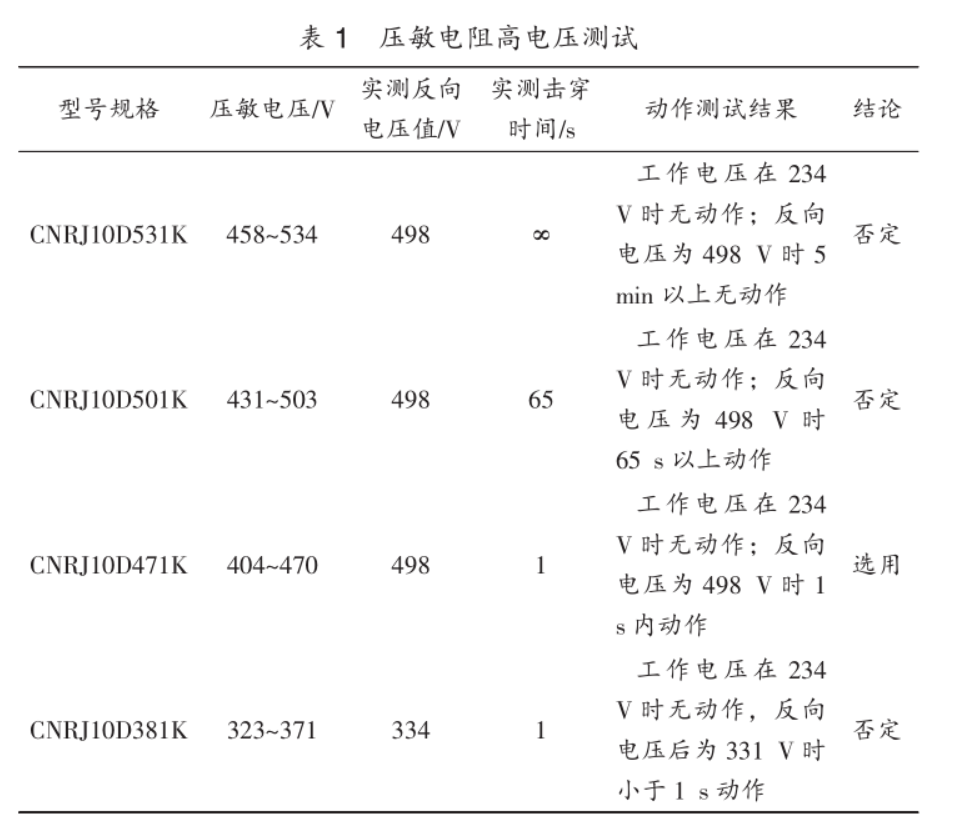

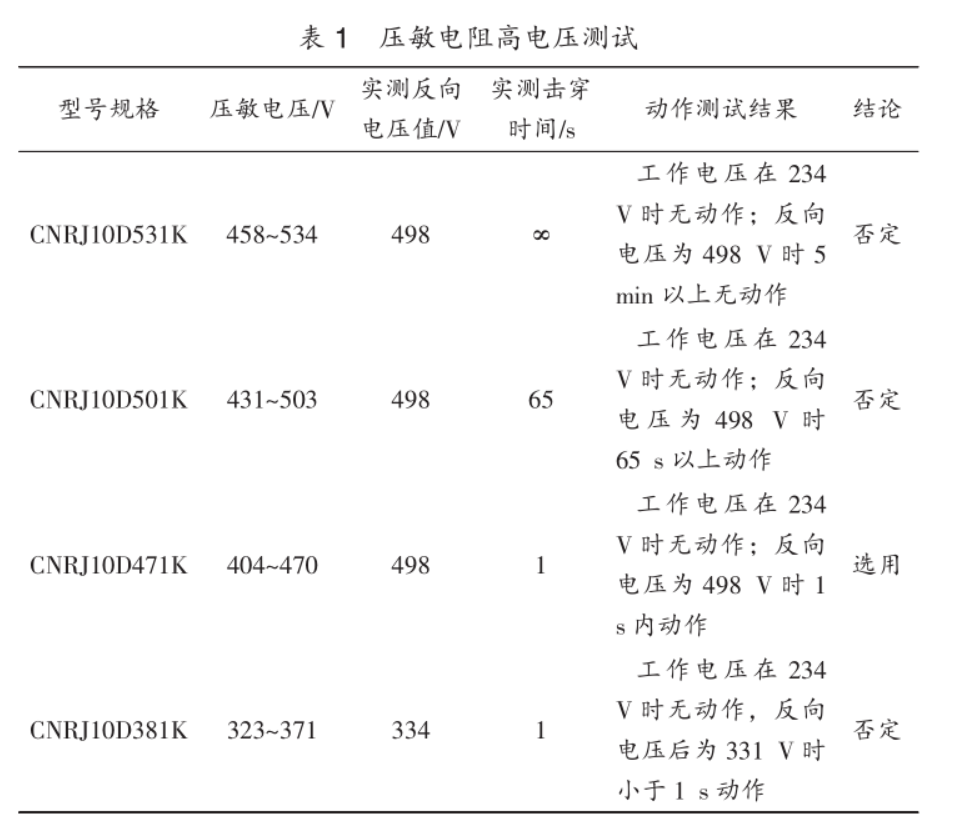

耐壓值=線圈額定電壓有效值×1.41(有效值轉換為峰值的轉換係數)×1.2(考慮 20%電源波動的餘量係數)×1.2(壓敏值的餘量係數)。交流接觸器線圈為 220 V 時,壓敏電阻約為 470V。壓敏電阻選擇過小,靈敏度高、易損壞,過大則失去保護作用。首先確定抽油機控制器控制電路線上圈工作電壓為 AC220 V,在工作範圍內選擇不同閾值的壓敏電阻進行高電壓測試(表 1)。根據表 1 中工作電壓及動作時間選定 CNRJ10D471K型壓敏電阻,在工作電壓內保持高阻抗狀態,從安全性上確保工作人員不會因電阻爆裂被炸傷,在電壓升至電阻耐壓值時導通泄壓至接地端。

表1

表1電路設計

將壓敏電阻分別接入電路啟動停止線路,與接地端跨接(圖 1)。同時可以兼顧啟停電路火線、零線中電壓變化,安全可靠,保證壓敏電阻在反向電壓過高時導通接地端進行分壓。控制器觸點輸出、中間繼電器和 J2 組成控制迴路,控制設備切斷和運行;壓敏電阻和控制器接地在控制迴路中組成保護電路,泄放中間繼電器、J2 中的反向電壓,排除對控制器的干擾。

圖1

圖1實施套用

購 置 選 型CNR J10D471K 型壓敏電阻,根據線路、模組設計進行製作。在設備輸出端子上通過引腳安裝,進行測試,在 高 電 壓 500 V時,可以通過壓敏電阻泄壓,符合設計要求。在石西油田、莫北油田現場 200 台 ECHO5303 進行安裝,經過 1 年使用,安裝的反向電壓保護裝置未發生控制器當機、啟停故障等現象。當兩端的電壓等於或超出壓敏電阻的敏感電壓時,高脈衝被旁路至控制器接地端,高電壓過去後,壓敏電阻阻值又恢復到無窮大,從而保護後級電路不被高電壓或高脈衝擊壞。反向電壓釋放器電路簡單,製作方便,可接入控制器輸出的啟動、停止控制迴路中,可大規模對所有控制器進行安裝、推廣使用。

一種CMOS功率開關反向電壓保護電路

CMOS 電路具有成本低、功耗低、速度快等優點。各種接口電路,如 USB , IEEE 1394 , RS422/485等,均可採用CMOS工藝實現 。接口電路通常採用 CMOS功率開關作輸出緩衝電路。在實際套用環境中,接口電路經常受到反向電壓的衝擊,因此,必須設計相應的反向電壓保護電路。當接口電路遭受反向電壓衝擊時,接口電路連線埠電壓高於電源電壓,此時,保護電路將 CMOS功率開關與連線埠衝擊電壓隔離,從而保證接口電路的安全。提出一種簡潔有效的保護電路。該電路可自動選擇 CMOS 功率開關的襯底和柵極偏置電壓,從而抑制反向電流,保障器件安全。這種保護電路沒有與CMOS功率開關串聯,因此電路的輸出驅動能力和功耗效率不受影響。該電路套用於一款接口電路晶片,採用0.6 μ m 標準CMOS數字工藝設計,製作的電路實現了+12V 反向電壓保護,獲得了良好的效果。

典型過壓保護電路

普通CMOS接口電路輸出級如圖1所示。圖中,

和

為 CMOS開關管漏極 - 襯底之間的寄

生二極體。正常工作時, D1和 D2均處於反向截止狀態。但在實際電子系統中,經常存在部分元器件掉電、其他元器件正常供電的情況。此時,

為 0,而

通過電子系統其他器件可以獲得一個正電壓。在此情況下,器件輸出端遭受反向電壓,即輸出端電壓高於電源端電壓, 將正嚮導通,並會流過較大電流,影響器件安全。

圖1

圖1為了解決反向電壓問題,通常採用二極體進行保護 ,如圖 2 所示。但是,二極體的存在導致器件輸出擺幅下降,影響了器件輸出驅動能力。同時,二極體的引入也增大了輸出導通電阻,影響輸出級的瞬態特性。採用 MOS管替代二極體,但為了降低 MOS管導通電阻,採用較大寬長比的MOS管,因此占用了較大的版圖面積,影響了晶片的性價比。

圖2

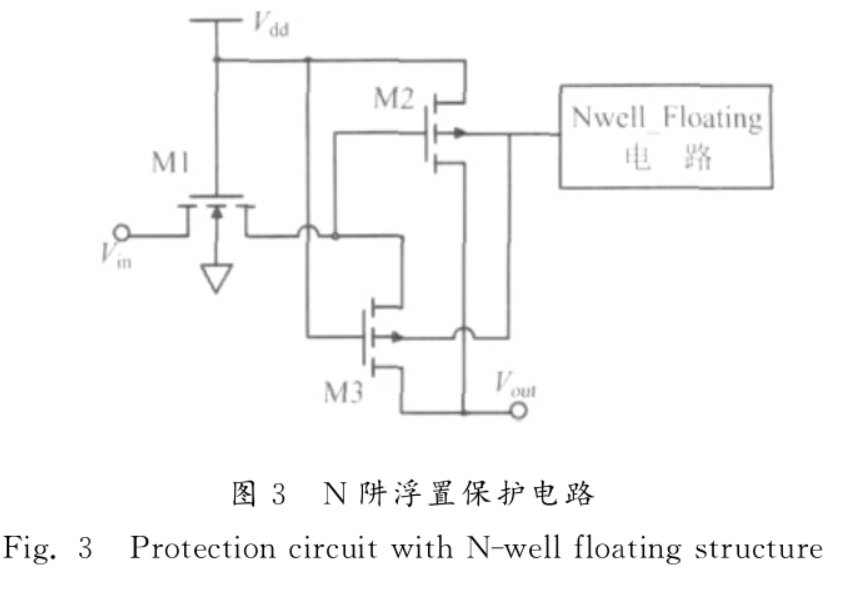

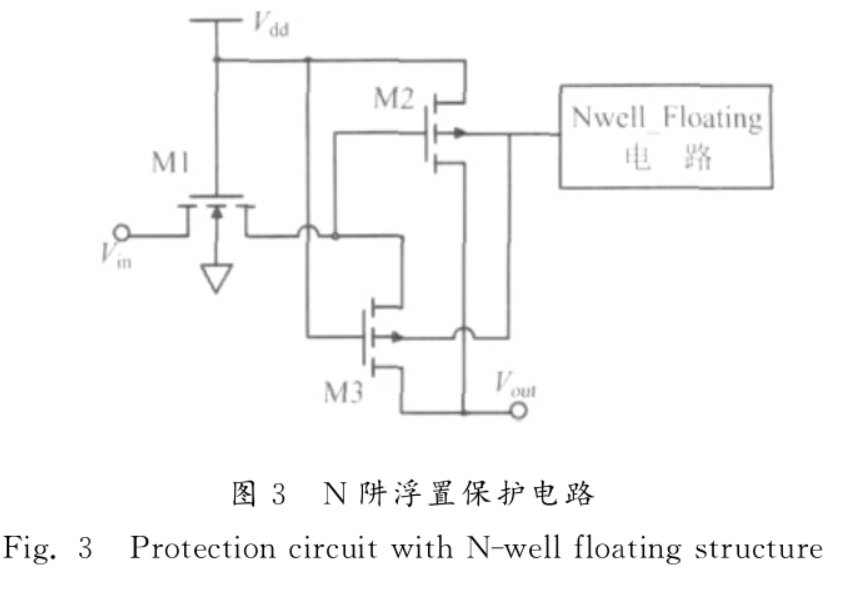

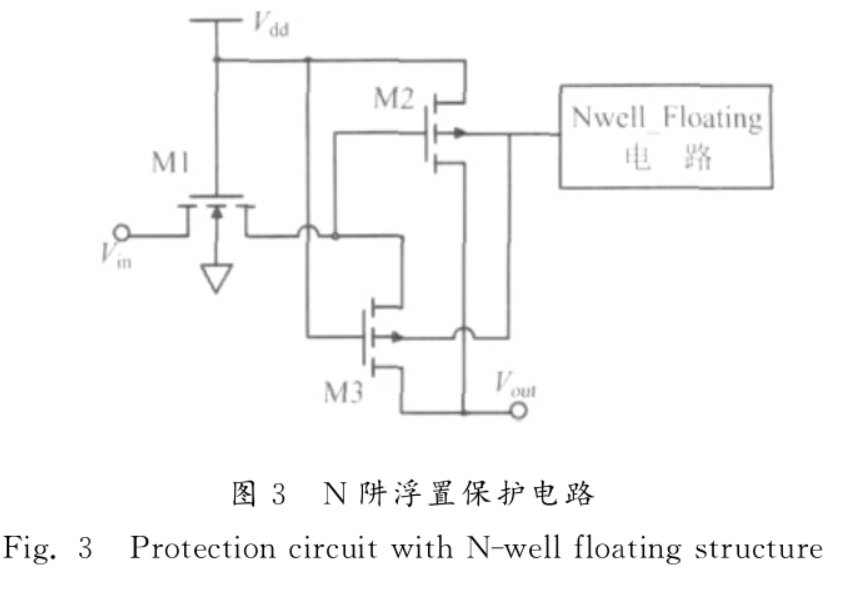

圖2為了解決輸出擺幅問題,提出一種 N阱浮置結構,其原理如圖 3 所示。該結構採用 N 阱浮置電路為輸出級PMOS管的襯底提供合理偏置,抑制寄生二極體的導通。當

為0,輸出端

通過外界獲得某正電壓偏置時, M3導通,外界電壓通過 M3到達 M2的柵極。由於柵極、漏極電位相等,M2關斷。此時, M1的柵極為0 ,所以 M1關斷,隔離了外界電壓對器件內部的影響。但是,當電路正常工作、V in 輸入高電平時, M1 的柵極、源極電位均為電源電壓, M1處於關斷狀態,此時 M1導通電阻極大,嚴重影響電路的時間特性。

圖3

圖3反向電壓保護電路工作原理

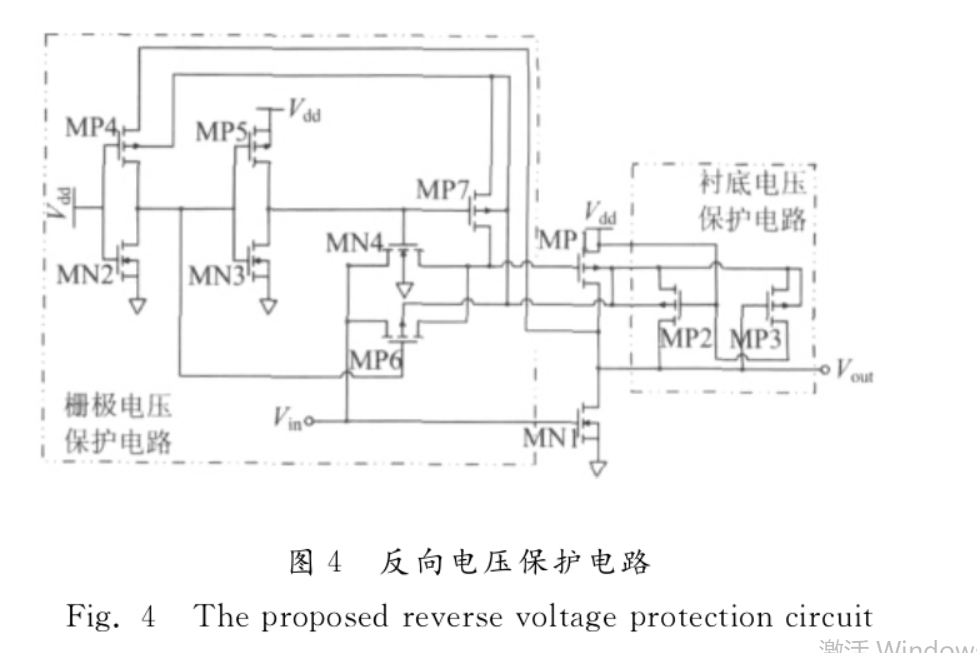

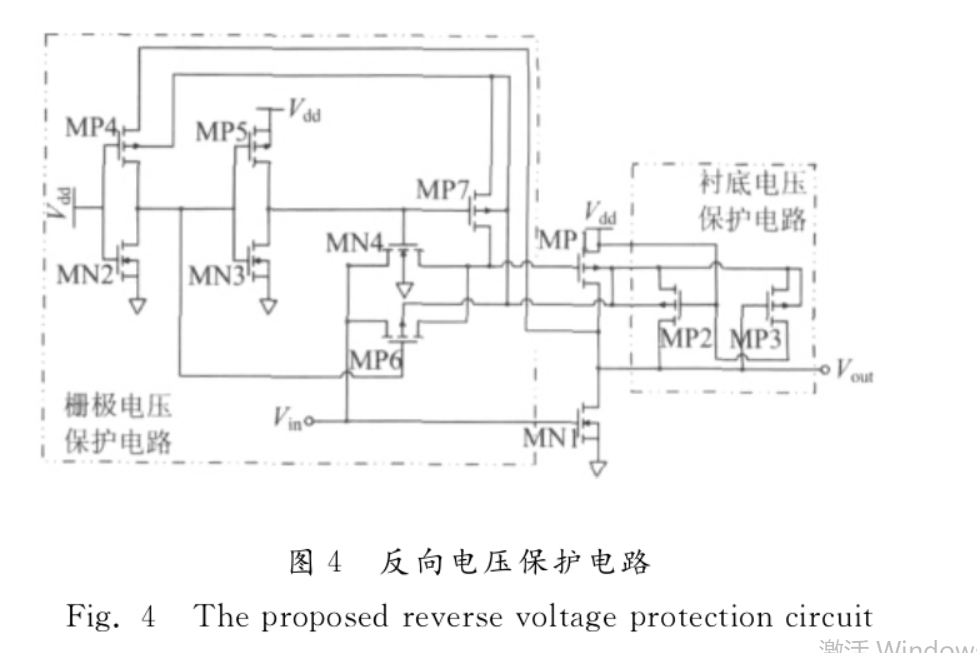

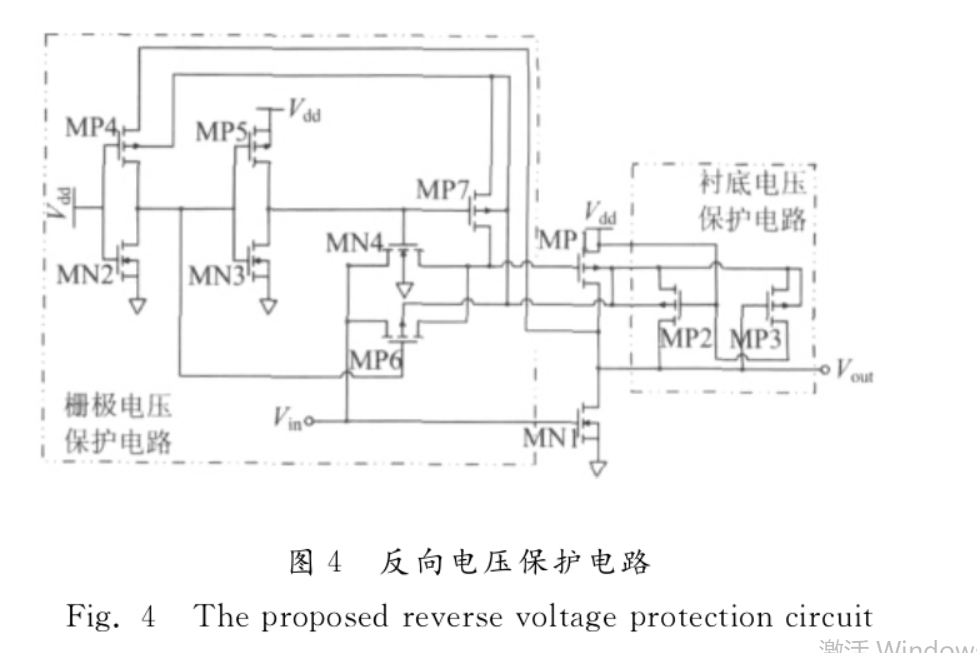

反向電壓保護電路由襯底電壓保護電路和柵極電壓保護電路組成,其基本原理如圖 4所示。

圖4

圖4MP1和 MN1組成器件輸出級,

端為輸出端。 MP2和 MP3組成襯底電壓保護電路,該單元為正反饋結構。對輸出連線埠電壓

和器件電源端電壓

進行比較,選擇相對較高的電壓為 MP1的襯底電位。此外,正反饋電路回響速度快,能夠及時為 MP1~MP3 , MP6提供合理的襯底電位,保證電路具有良好的抗閂鎖能力。圖4中, MN2~MN4和 MP4~MP7構成柵極電壓保護電路。當電源電壓為0時,如果

為某個正電壓,那么 MP4 / MN2為反相器結構,其輸出為高電平, MP6 關斷; MN3 導通使MN4 的柵極電位為0 ,從而關斷 MN4, MP7導通。 MP7導通使其源漏電壓相等, MP1的柵極電位與襯底電位相等,均為

,將 MP1完全關斷,保障了器件的安全。當器件電源電壓

正常時,如果器件遭受反向電壓衝擊,使

高於

,則 MP1襯底電位選擇為

;合理調節 MN2和 MP4的寬長比,可以使MN2 / MP4的輸出電壓與

跟隨,關斷開關對管MN4和 MP6 , MP7導通,將 MP1的柵極電位與襯底電位均設定為

,從而關斷 MP1 ,實現輸出端反向電壓保護。

當器件正常工作時,電源電壓 V dd 正常,

為0~

之間的某個電壓,此時襯底電壓保護電路將選擇電源電壓

為 MP1襯底電位; MP4 / MN2反相器輸出為低電平, MP6 導通; MP5 / MN3 反相器輸出為高電平, MN4導通, MP7關斷。輸入信號

經過開關對管 MN4 / MP6 到達 MP1 柵極電位,實現了電路的正常功能。由於開關對管的導通電阻遠小於 PMOS 開關管。此外,電路正常工作時,反相器 MP4 / MN2 , MP5 / MN3 均處於關斷狀態,不會增加電路的靜態功耗。

電路驗證及試驗結果

該反向電壓保護電路用於某接口電路,採用0.6μ m 標準 CMOS 工藝設計流片。在 Cadence 環境下,分別對電源掉電和電源電壓正常時器件的工作狀態進行仿真。圖5 ( a )所示為

=0時 MP1的柵極電位(

)、襯底電位(

)與輸出端電壓(

)的跟隨曲線。可以看出,

和

能夠理想地跟隨

電壓,保證了輸出CMOS功率開關的器件安全。圖5(b )所示為電源電壓正常時(

=3.3V )的輸入(

)、輸出(

)瞬態波形。

圖5a

圖5a 圖5b

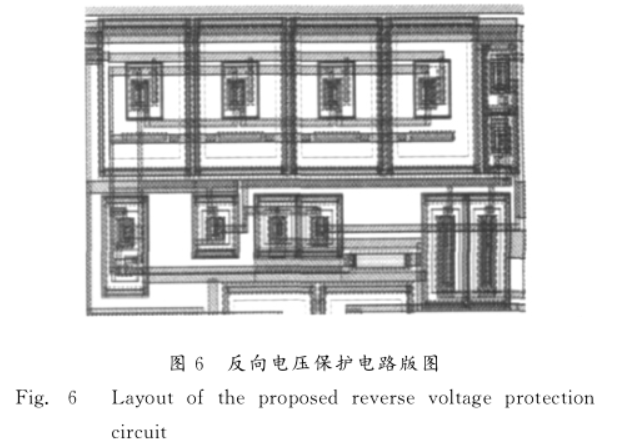

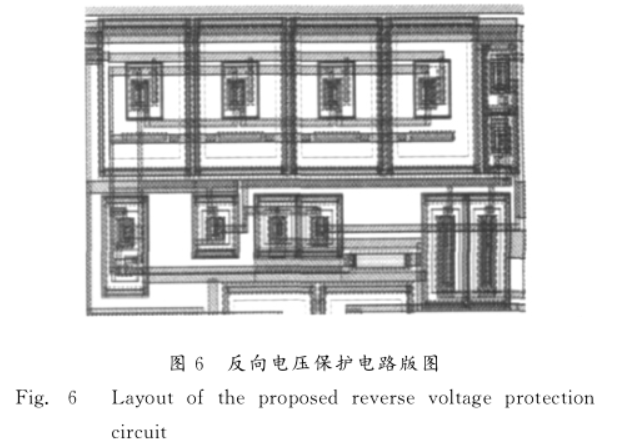

圖5b輸出高電平與電源電壓相等,說明本文所設計的反向電壓保護電路不會影響器件輸出幅度;輸入輸出信號之間跟隨良好,說明電路具有良好的瞬態回響特性。該保護電路共有 9 個 MOS 管,電路結構簡單,占用版圖面積較小。採用 0.6 μ m 標準 CMOS 工藝設計規範進行版圖設計,如圖 6 所示。

對流片得到的晶片進行測試,器件電源電壓

=0時,輸出端加0~12V 電壓,測試輸出端灌入器件連線埠的電流,結果均小於 1 μ A 。測試結果表明,本文提出的保護電路在 CMOS 功率開關承受最大12V 反向電壓時能夠提供良好保護。

結論

提出了一種反向電壓保護電路。該電路為CMOS功率開關提供了合理的柵極、襯底偏置電位,電路結構簡單,版圖面積小,不影響電路輸出驅動能力和電路靜態功耗,適用於各種接口電路,可實現反向電壓保護功能。該電路採用0.6 μm 標準CMOS 工藝流片,實現了 +12V 反向電壓保護,獲得了良好的反向電壓保護效果。

表1

表1 圖1

圖1

圖1

圖1 圖2

圖2

圖3

圖3 圖4

圖4

圖5a

圖5a 圖5b

圖5b

表1

表1 圖1

圖1

圖1

圖1 圖2

圖2

圖3

圖3 圖4

圖4

圖5a

圖5a 圖5b

圖5b