常見再燃燃料

1.天然氣

天然氣主要成分是CH4,含

氮、硫成分極少,基本沒有

灰分,燃燒時不會產生額外的污染氣體;和煙氣同相混合比較均勻,反應時間短,速度快;未完全燃燒損失小;燃燒後產生較多的CHi離子團,有利於再燃區NOx的

還原。而且天然氣和煙氣同相混合,所需設備較少,投資較低。在國內,限制天然氣作為二次燃料的因素主要是獲得渠道和價格。我國絕大多數電廠無法獲得穩定的天然氣來源,而高昂的天然氣價格也大大提高了電廠運行成本,這些因素決定了我國推廣天然氣再燃技術的艱難。

天然氣

影響天然氣再燃效果的主要因素包括:溫度、再燃燃料量、再燃區過量

空氣係數和再燃區停留時間等。各個因數都是複合作用,相互影響。根據天然氣組分的不同會有較大區別,存在一個最佳範圍。一般再燃區停留時間選取在0.6~0.7s,

過量空氣係數取0.7~ 0.9,再燃量取10%~20%,而反應溫度在1274~ 1343K為最佳。

天然氣作為再燃燃料的優點:

(1)天然氣不含氮、灰和硫等物質,不會增加額外的污染物排放和在鍋爐中生成腐蝕性物質;

(2)天然氣與煙氣是同相混合,反應速度快,燃盡性好,但反應溫度要求不高;

(3)選用天然氣作為再燃燃料不必配置

磨煤機等設備,也不需要

預熱等前期工作,使再燃系統的基礎投資相對較低。

缺點:

(2)爐膛出口溫度較高,燃燒天然氣生成的水分增大煙氣濕度,影響

鍋爐熱效率。

(3)天然氣再燃在實際套用中需要依靠燃氣再循環來提供與煙氣混合的動量,使投資和運行維護費用增加。

2. 煤粉

隨著再燃技術的發展,一些科學家發現將

煤粉作為二次燃料噴入再燃區也可以取得接近甚至高於天然氣再燃的脫硝效果。而且由於其具有經濟性及便利性,煤粉再燃得到越來越多的重視。在國外有研究表明,採用超細煤粉再燃,可以取得50%~70%的脫硝效率,基本和天然氣相當。當採用高揮發分的

褐煤作再燃燃料時,效果甚至好於天然氣再燃。

煤粉

影響煤粉再燃的因素基本和天然氣再燃相似,只是其最佳反應溫度取值在1473K左右,而且

煤粉細度對再燃效果影響較大。為保證在較短的停留時間內燃盡,煤粉顆粒越細脫硝效果越好。超細顆粒還可以提供較大的比表面積,粒度更為均勻。這增加煤粉的反應活性,也使揮發分析出速度加快,著火提前,可在較短的停留時間內得到較高燃盡效率。有研究顯示,以超細煤粉作為再燃燃料時,其脫硝率較以普通煤粉作為再燃燃料時增加了至少15%以上。

採用超細煤粉作為二次燃料的優點:其燃料種類和主燃料相同,運輸及燃燒方式相同,運行成本更低,脫硝效率在一定情況下甚至高於天然氣再燃。

缺點:由於是

異相反應,煤粉的燃燼率低,容易造成飛灰含炭量增加、鍋爐效率降低。而一味地降低

煤粉細度並不是可取之道,必須考慮到其經濟細度。

3. 煤漿

煤漿是20世紀70年代發展的一種代油燃料,具有煤炭的物理特性和

石油的流動性及穩定性。煤漿燃燒技術已經推廣,煤漿氣化技術也在開發中。現有工業套用和試驗室研究中,煤漿再燃技術獲得了好的脫硝效果:

煤漿

Zarnescu Vlad等人在147 kW沉降爐(down-fired combustor)上套用水煤漿再燃,脫硝率為40%~55%;EER公司在10×106Btu/h的塔式爐(Tower Furnace)上進行水煤漿再燃試驗,脫硝效率最高達77%,超過了天然氣再燃效果。

煤漿再燃的效果與鍋爐燃燒方式有關,試驗顯示,在旋流燃燒鍋爐中套用煤漿再燃技術,可以獲得較好的脫硝效果,這是由於旋流燃燒強烈的混合作用,促進反應的進行。

煤漿再燃效果同樣受溫度、再燃燃料量、再燃區過量空氣係數和爐內停留時間等的影響。此外,再燃作用還與煤漿濃度有關,濃度的大小決定了燃料量的多少以及燃料的加熱和反應時間。煤漿的

霧化介質也是影響脫硝效果的因素之一,採用蒸汽霧化比空氣霧化的脫硝效率高2%~4%。煤漿再燃尚未推廣,但其成本低、製備方便和效率高,可以抑止其它污染物的生成,開發其再燃功用,研究適合

燃煤鍋爐情況的煤漿再燃技術有現實意義。

煤漿再燃的優點:

(1)廉價,對於周邊具有固定煤池煤粉(coal pond fine)來源的

電站鍋爐來說,煤漿再燃的成本相對更低。與代油燃燒的煤漿相比,在煤漿製備上,用於再燃的煤漿可以不需要添加劑,表觀粘度要求不嚴格,穩定性要求不高,甚至對於煤中揮發分的含量也沒有要求;

(2)煤漿本身是一種低污染燃料,可減少燃盡區污染物的再次生成。在採用水煤漿再燃時)水蒸氣作為一種活化劑可以提高煤炭活性。水分(油分)蒸發後的煤漿團呈內部中空的多孔結構,其在高溫下爆裂,使顆粒表面形成大空穴或破碎成小塊,增大了反應比表面積,促進反應進行程度。

缺點:

(1)同煤粉再燃一樣,煤漿再燃需要額外的製備和輸送設備,運行成本增加;

(2)煤漿的再燃效率與一定的鍋爐燃燒方式相聯繫,套用具有局限性;

(3)煤漿作為再燃燃料時,鍋爐煙氣濕度增加。由於燃燒溫度低,

鍋爐負荷受到一定影響,煤漿著火困難,鍋爐不完全燃燒損失增大。

4. 生物質

當前

生物質再燃技術日益受到重視。生物質主要指

秸稈等

農業廢棄物、能源植物和林業加工廢棄物等,是一種可再生的清潔能源。在我國,生物質能源豐富,據統計我國每年僅農作物秸稈年產量約7億t,而林業及木材加工廢棄物年產量約9億t,相當於約8億t標煤。

生物質

利用生物質再燃一般有兩種方式,生物質直接再燃或者生物質氣化再燃。直接再燃是對生物質進行乾燥、粉碎後直接作為二次燃料,而氣化再燃是將生物質熱解生成的生物質氣作為二次燃料。利用直接再燃技術一般可以取得50%~ 70%的脫硝效率,而氣化再燃可以實現約50%的脫硝效果。兩者的影響因素基本類似於煤粉和天然氣再燃,但是直接再燃時,生物質的顆粒大小几乎對脫硝效果沒有影響。在國外,對直接再燃的研究較多,並已有工業套用項目。

生物質燃料主要成分是C、O,較低含量的N、S以及一些鹼金屬(Na、K),揮發分含量高,熱值低,易著火,燃燒主要生成CO2,較少SOx、NOx。而CO2可在

植物光合作用時被吸收,從一個大周期來看,燃用生物質可以實現CO2淨排放為零。同時鹼金屬可以作為催化劑,促進反應的正向進行,對再燃脫硝具有促進作用,但也會降低

灰熔點,造成受熱面積灰玷污。

生物質資源具有季節性的特點且

地域性較強,比能量密度小,如大規模使用,運輸及儲備是必須解決的問題。但是考慮到經濟及環境收益的最大化,生物質的有效使用一定程度上可以緩解能源緊張,是最值得推廣的技術。

5. 其他可採用的二次燃料

天然氣、煤粉和煤漿是較多得到研究的再燃燃料,已經進入工業套用。在此基礎之上,為降低再燃燃料成本,開發物質的多種用途,科研人員還研究了其它物質的再燃效果,如

瀝青質礦物(Orimulsion)和廢棄輪胎等。瀝青質礦物(Orimulsion)的價格與煤接近,灰含量比煤少且不含硫,美國Hennepin電站是該燃料的再燃示範工程,脫硝率達65%,被認為是一種經濟有效的再燃燃料。Syverud等人對廢舊汽車輪胎的再燃效果進行試驗,脫硝率為40%,為這種廢舊物的處理找到一條新的途徑。上述燃料的套用尚未開展,實際再燃機理和影響因素有待進一步的確證。但是,低成本是它們的共同特徵,具有好的開發前景。

除上述幾種燃料之外,奧里乳化油(Orimulsion)也可用於再燃技術。奧里油盛產於北美,現已大量進口我國並作為鍋爐燃料廣泛套用。其發熱量大,流動性好,價格低於其他燃料油。1997年,Hen-nepin電站對奧里油作為二次燃料進行了全面測試,脫硝率可以達到64%。

再燃燃料特點

1.再燃燃料占總燃料的比例為10%~30%。再燃燃料包括

天然氣、

木材等

生物質燃料、

煤、

重油等。天然氣的再燃脫硝效果很好,但考慮到經濟因素其價格相對比較高。具有高揮發性成分的褐煤做再燃燃料時能達到比天然氣更好的脫硝效果。用低階煤做再燃燃料脫硝效果與天然氣接近,而高階煤的再燃脫硝效果較差,主要是所含的揮發分不同。

2.在滿足下列條件下能達到好的再燃脫硝效果(脫硝效率和燃料的燃盡程度都高):

(1)再燃燃料應含有高揮發分:

(2)在再燃區的停留時間要足夠長;

(3)最佳化再燃區的混合條件:

(4)如採用固體燃料,則燃料越細,脫硝效果越好。大型

燃煤鍋爐的再燃脫硝運行結果表明,高揮發分煤作為再燃燃料具有很好的脫硝效果。

3.木材做再燃燃料具有以下優點:

(1)含N很少,燃燒過程不會產生NOx;

(2)不含S,不會產生SO2;

(3)可再生,有利於減少CO2的排放。再燃燃料一般只占總燃料的10%~20%,因此並不需要消耗很大量的木材。

此外,天然氣是通過

爐壁上的噴口噴入爐內,在大型鍋爐中,它與中心部位的主燃區生成物充分混合比較困難。而固體燃料,包括木材、煤粉,是通過氣體載體(空氣或煙氣)輸送到爐內,在進入爐膛時的彈道效應能夠強化爐內的橫向混台。

4.再燃技術是一種爐內燃燒過程NOx的控制技術。

通常其

脫硝機理為已生成

NO與CH

i反應生成HCN、之後通過逆向擴大的Zeldovich反應被還原為N

2的均相反應過程。當採用高揮發分的煤做再燃燃料時,在一定條件下,異相反應機理也起到重要作用。再燃脫硝效率和多種因素有關,其中最重要的是再燃區的化學計量比以及再燃燃料在再燃區與主燃區生成物的混合程度。再燃區化學計量比SR<0.9是再燃脫硝高效的必要條件。當採用含有高揮發分的再燃燃料,並使之在再燃區的停留時間足夠長,以及最佳化再燃區的混合條件都可以使再燃脫硝達到比較好的效果。如採用固體燃料,則燃料越細,脫硝效果越好。除天然氣外,低階煤、木材、廢舊輪胎等都可以作為再燃燃料。

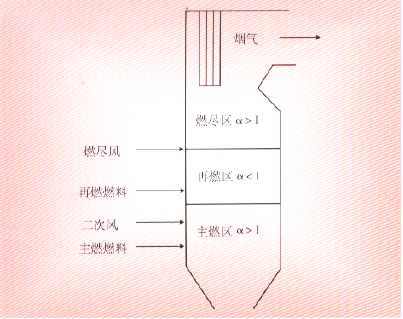

再燃技術

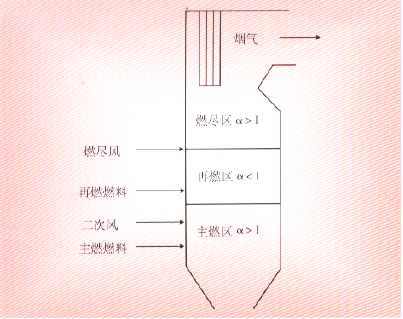

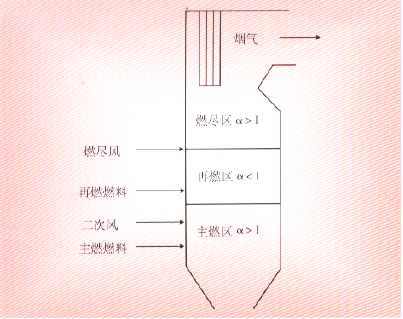

再燃技術又稱為燃料分級或爐內還原技術,它是降低

NO排放的諸多爐內方法中最有效的措施之一。再燃技術是先將80%~85% 的燃料送人主燃區, 在空氣過量係數大於1的條件下燃燒,其餘15% ~2O% 的燃料作為還原劑在主

燃燒器的上部某一合適位置噴入形成再燃區,再燃區空氣過量係數小於1(再燃區不僅使已生成的N0x 得到還原,同時還抑制了新的No 的生成,進一步降低NOx)。再燃區上方布置

燃盡風以形成燃盡區,保證再燃區出口的未完全燃燒產物燃盡。再燃原理示意如圖1。

圖1再燃原理示意

再燃技術可保證燃料燃燒初期的良好燃燒條件,再燃區的建立和主燃區煤種關係不大,可解決其他低NOx燃燒技術在燃用低揮發分煤種效果較差的問題。在排放標準嚴格或燃用低揮發分劣質

煤種時,再燃低NOx燃燒技術同其它低NOx燃燒技術相比有明顯優勢。

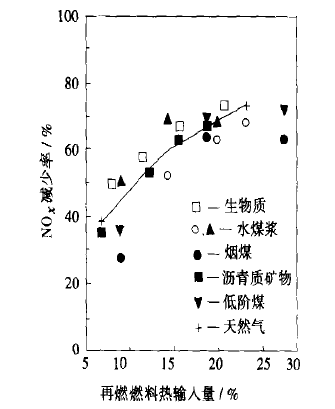

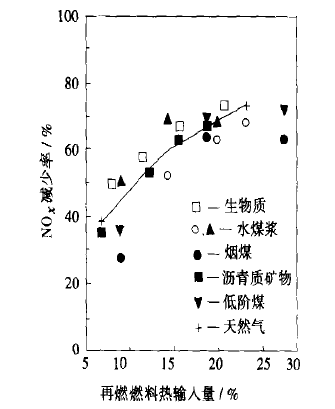

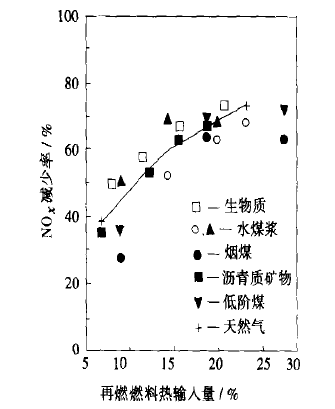

再燃燃料脫硝效果的比較

同樣的二次燃料,在一定條件下利用先進再燃或者改良先進再燃技術可以獲得更高的脫硝效率。Peter.M等人採用多種二次燃料進行了3種再燃的脫硝效果比較試驗,數據(見表1)表明催化劑作用下的先進再燃中,生物質脫硝效率高達96%,近乎完全脫除。除技術手段外,燃料特性如燃料氮含量、

固定碳、

揮發分和灰組成份對

脫硝效果也有直接影響。

圖2

生物質和水煤漿由於其高揮發分、低含氮量、灰中富含鈉和鉀元素而體現出最佳的NOx減少效果。從試驗獲得的多種燃料再燃效果可知(如圖2),各種燃料均具有獲得高脫硝率的能力,在實際套用時,可以結合燃料成本和鍋爐自身特點,選擇合適的再燃燃料,以獲得最佳的低NOx排放效果。

二次燃料(脫硝效率) | 再燃/% | 先進再燃/% | 改良先進再燃/% |

|---|

| | | |

| | | |

| | | |

| | | |

註:CRDF為碳化廢物衍生燃料。

再燃燃料的選取原則

影響再燃脫硝效果的因素有很多,包括主燃料種類、再燃燃料種類、再燃燃料比例、再燃區過量空氣係數等因素。而再燃燃料的種類關係到實現難度、運行經濟性以及脫硝效率的高低,是其中最為關鍵的因素。Kicherer等認為如要取得良好的脫硝效果,再燃燃料的選取應優先滿足以下原則:

(1)再燃燃料應含有高揮發分;

(2)再燃區的停留時間要足夠長;

(3)最佳化再燃區的混合條件;

(4)如採用固體燃料,燃料的粒度應較細。

總之,應具體情況具體分析,全面考慮社會效益和經濟效益,綜合分析燃煤鍋爐的性能和實際運行狀況、現有技術經濟條件、資源條件以及產業和環保政策,選擇最佳的再燃燃料,以達到最佳化利用資源和環境保護的目的。