《公車骨架總成》是福建省南鋁板帶加工有限公司於2016年7月20日申請的專利,該專利公布號為CN106005048A,公布日為2016年10月12日,發明人是鄭雲鵬、張東貴、閔愛武。

《公車骨架總成》包括前圍、左圍、右圍和後圍,所述前圍包括前左立柱、前右立柱,所述左圍包括左上橫樑和左腰梁,所述右圍包括右上橫樑、右腰梁,所述後圍包括後左立柱、後右立柱,所述左上橫樑和左腰梁的前端與所述前左立柱連線,所述左上橫樑和左腰梁的後端與所述後左立柱連線,所述右上橫樑和右腰梁的前端與所述前右立柱連線,所述右上橫樑和右腰梁的後端與所述後右立柱連線。左圍、右圍與前圍共用立柱,左圍、右圍與後圍共用立柱,減輕公車骨架重量的同時,使公車骨架便於安裝。

2019年9月,《公車骨架總成》獲得2019年度福建省專利獎三等獎。

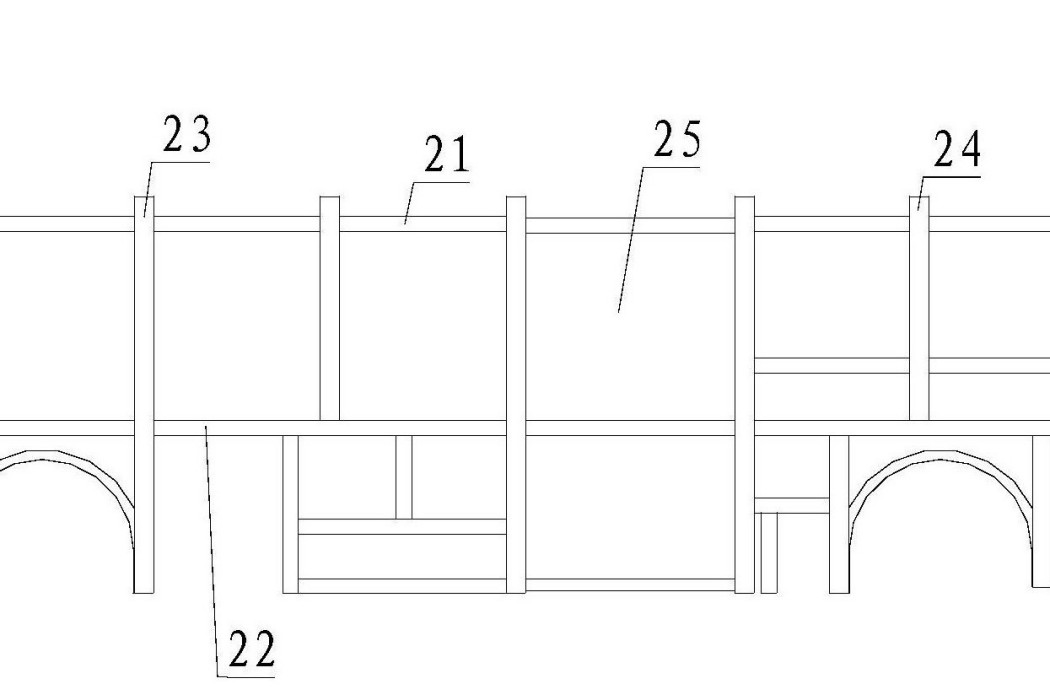

(概述圖為《公車骨架總成》的摘要附圖)

基本介紹

- 中文名:公車骨架總成

- 公布號:CN106005048A

- 公布日:2016年10月12日

- 申請號:2016105730565

- 申請日:2016年7月20日

- 申請人:福建省南鋁板帶加工有限公司

- 地址:福建省南平市延平區高新區科技工業園

- 發明人:鄭雲鵬、張東貴、閔愛武

- 專利代理機構:福州市博深專利事務所

- 代理人:林志崢

- 分類號:B62D31/02(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,操作內容,實施案例,榮譽表彰,

專利背景

不管是全承載還是半承載底盤的傳統大中巴士一般都採用鋼車身結構,整備重量非常重。車身的自重大約會消耗70%的能源。研究數據表明,汽車自重每降低10%的重量,燃油效率就可提高7%~8%;汽車整備質量每減少100公斤,百公里油耗可降低0.3到0.6升;所以,降低汽車能耗的首要問題便是如何使汽車輕量化。而且汽車輕量化後,其加速性能、剎車距離等操縱性能也會得到較大提高。這意味著,單單通過汽車的輕量化就不僅可以達到節能、減排的目的,還可以提高汽車的綜合性能。

特別是純電動新能源汽車,若車身材料和結構什麼都不改變的話,安裝上動力電池和其他的儲能設備之後,重量就會增加20%-40%,自身的整備質量已經嚴重影響了其載質量和續航里程。因此,電池驅動的新能源汽車比傳統汽車更迫切需要車身減重。因受動力電池重量與電池續航里程的制約,在車輛設計和材料套用上,車體輕量化便成為車企首先要考慮的問題。因為減輕車身自重,就意味著能增載入質量、降低動力負載,同時還可以大幅減小底盤部件所受的合力,使整車的操控性、經濟性更加出色。特別是對新能源汽車來說,影響的就不僅僅是重量,更重要的是影響其單位載質量能耗和續航里程。因此,降低新能源汽車自身的整備質量,是降低單位載質量能耗和提升續航里程等綜合性能的一種重要途徑。

而有“輕金屬”之稱的鋁金屬,由於其質輕、比強度高、抗衝擊性能好、耐腐蝕和表面處理性能優異、加工成型性好及再生性高等特點,且相對其他輕質材料價格相對便宜,已經成為汽車輕量化領域的重要材料。且鋁合金的吸能性好,全鋁車身吸收的撞擊力量比鋼還要大,發生碰撞時比鋼更能保證車內駕乘人員的安全。因此,鋁合金車身汽車也因其節能低耗、安全舒適及相對載重能力強等優點而備受青睞。是近年來新能源汽車輕量化的首選材料。

公開號為CN105015622A的中國發明專利公開了一種公車骨架,包括前圍、後圍、左圍、右圍以及頂圍,所述前圍、後圍、左圍、右圍以及頂圍組合形成一長方體狀公車骨架;所述前圍包括立柱、橫樑,所述立柱包括一號立柱和二號立柱,所述橫樑包括一號橫樑,所述一號橫樑位於一號立柱和二號立柱之間,所述左圍包括前立柱、上橫樑、腰梁,所述右圍包括門立柱,所述門立柱包括前門前立柱,結合該專利檔案的說明書附圖的圖2、圖5、圖7和圖11可以看出,在公車骨架的前圍與左圍的結合處,左圍的前立柱與前圍的二號立柱平行設定,在公車骨架的右圍與前圍的結合處,右圍的前門前立柱與前圍的一號立柱平行設定,即在左圍、右圍與前圍的結合處,均有兩根的立柱平行存在,這樣使公車骨架整體結構複雜,將左圍與前圍、右圍與前圍連線起來時,仍然需要再連線位於左圍前立柱與前圍二號立柱之間、右圍前門前立柱與前圍一號立柱之間的連線橫樑和角碼,才能使公車骨架整體結構穩固,增加公車的整體重量,公車每百公里的油耗多,且使前圍與左圍、前圍與右圍的安裝連線過程較為複雜,需要的工時多。

另外,上述發明專利還公開了鉚接結構,所述鉚接結構包括一固定板和二塊垂直固定在固定板上且相互平行設定的限位板A和限位板B,所述限位板A和限位板B之間形成一可供型材B嵌入的凹槽;或者,所述鉚接結構包括一鉚接板、鉚釘組A和鉚釘組B,所述鉚接板包括一固定板和二塊垂直固定在固定板上且相互品行設定的限位板A和限位板B,所述限位板A和限位板B形成一可嵌入型材B內的限位板組,如上述發明專利的說明書附圖12和說明書附圖13所示,雖然所述鉚接結構可以增強鉚接板與互相垂直的兩根鋁型材中的一根的連線穩固性,但是所述鉚接結構的剪下力還是主要作用在鉚釘上,使鉚釘成了公車骨架的主要承重部件,公車骨架的整體承重能力弱,壽命短。

發明內容

專利目的

《公車骨架總成》所要解決的技術問題是:提供一種重量輕、結構穩固的公車骨架總成。

技術方案

《公車骨架總成》包括前圍、左圍、右圍和後圍,所述前圍包括前左立柱、前右立柱,所述左圍包括左上橫樑和左腰梁,所述右圍包括右上橫樑、右腰梁,所述後圍包括後左立柱、後右立柱,所述左上橫樑和左腰梁的前端與所述前左立柱連線,所述左上橫樑和左腰梁的後端與所述後左立柱連線,所述右上橫樑和右腰梁的前端與所述前右立柱連線,所述右上橫樑和右腰梁的後端與所述後右立柱連線。

改善效果

《公車骨架總成》所述公車骨架為鋁製結構,具有整體重量輕、耐腐蝕性好、節省油耗的優點;左圍與前圍在連線處共用前左立柱,右圍與前圍在連線處共用前右立柱,左圍與後圍在連線處共用後左立柱,右圍與後圍在連線處共用後右立柱,減少公車骨架所用的立柱數量,減輕公車骨架的質量,減輕公車每百公里所消耗的油量,且安裝拼接快速便捷。

附圖說明

圖1為《公車骨架總成》的正視圖;

圖2為該發明實施例的公車骨架前圍的左視圖;

圖3為該發明實施例的公車骨架後圍的正視圖;

圖4為該發明實施例的公車骨架後圍的左視圖;

圖5為該發明實施例的公車骨架左圍的正視圖;

圖6為該發明實施例的公車骨架右圍的正視圖;

圖7為該發明實施例的封邊鋁型材與右長立柱連線的結構示意圖;

圖8為該發明實施例的公車骨架頂圍的俯視圖;

圖9為該發明實施例的第一連線結構與第三鋁型材、第四鋁型材連線的結構示意圖;

圖10為該發明實施例的第一連線件與第三鋁型材、第四鋁型材連線的斷面視圖;

圖11為該發明實施例的第一連線件、壓緊塊與容置腔配合的斷面視圖;

圖12為該發明實施例的壓緊塊的結構示意圖;

圖13為該發明實施例的第二連線件與第三鋁型材、第四鋁型材連線的結構示意圖;

圖14為該發明實施例的第三鋁型材的斷面視圖;

圖15為該發明實施例的第二連線件的正視圖;

圖16為該發明實施例的第二連線件與第三連線件的位置關係示意圖;

圖17為該發明實施例的第二連線件、第三連線件與第三鋁型材、第四鋁型材連線的斷面視圖。

標號說明:1、前圍;2、左圍;3、右圍;4、後圍;5、頂圍;6、第一連線結構;7、第二連線結構;11、前左立柱;12、前右立柱;13、前弧形橫樑;14、前直橫樑;15、前窗玻璃區;21、左上橫樑;22、左腰梁;23、左長立柱;24、左短立柱;25、左窗玻璃區;31、右上橫樑;32、右腰梁;33、右長立柱;331、豎板;3331、第二通孔;34、封邊鋁型材;341、插接凸起;3411、第一通孔;342、邊緣板;35、右短立柱;36、後側車門視窗;37、前側車門視窗;38、右窗玻璃區;41、後左立柱;42、後右立柱;43、後弧形橫樑;44、後直橫樑;45、後前左立柱;46、後前右立柱;47、後側邊弧形橫樑;51、左頂棚包角;52、右頂棚包角;53、頂橫樑;54、頂縱梁;55、頂短橫樑;56、頂天窗區;57、頂空調安裝區;61、第一連線件;62、壓緊塊;63、第一鋁型材;64、第二鋁型材;65、容置腔;66、第一凹槽;67、第二凹槽;71、第二連線件;72、第三連線件;73、第三鋁型材;74、第四鋁型材;75、容置槽;76、第三凹槽;77、第四凹槽。

權利要求

1.《公車骨架總成》其特徵在於,包括前圍、左圍、右圍和後圍,所述前圍包括前左立柱、前右立柱,所述左圍包括左上橫樑和左腰梁,所述右圍包括右上橫樑、右腰梁,所述後圍包括後左立柱、後右立柱,所述左上橫樑和左腰梁的前端與所述前左立柱連線,所述左上橫樑和左腰梁的後端與所述後左立柱連線,所述右上橫樑和右腰梁的前端與所述前右立柱連線,所述右上橫樑和右腰梁的後端與所述後右立柱連線;所述公車骨架總成,還包括第一連線結構,所述第一連線結構包括第一連線件和至少兩個的壓緊塊,所述公車骨架總成包括互相垂直設定的第一鋁型材和第二鋁型材,所述第一鋁型材和第二鋁型材的側面上均設有容置腔,所述容置腔包括與所述第一鋁型材或者第二鋁型材的側面連通的第一凹槽,以及位於所述第一凹槽內側壁上的第二凹槽;所述第一連線件為L形角碼或者π字形角碼,所述第一連線件的寬度與所述第一凹槽的寬度適配;所述壓緊塊為外形為菱形的板,所述壓緊塊其中一組對邊的寬度與所述第一凹槽的寬度適配,另一組對邊的寬度與所述第二凹槽的寬度適配;所述第一連線件一端放置在所述第一鋁型材的第一凹槽中,另一端放置在所述第二鋁型材的第一凹槽中,至少一個的所述壓緊塊卡位在所述第一鋁型材的第二凹槽中,至少一個的所述壓緊塊卡位在所述第二鋁型材的第二凹槽中,外設的螺釘或者鉚釘依次穿設壓緊塊、第一連線件後與所述第一鋁型材或者第二鋁型材連線。

2.根據權利要求1所述的公車骨架總成,其特徵在於,所述右圍還包括上下貫穿的右長立柱,所述右上橫樑的數量為至少兩根,所述右腰梁的數量為至少兩根,所述右上橫樑位於所述右長立柱的前後兩側,所述右腰梁位於所述右長立柱的前後兩側,其中兩根相鄰的右長立柱和一根右上橫樑圍成後側車門視窗,其中一根右長立柱、一根右上橫樑與所述前右立柱圍成前側車門視窗。

3.根據權利要求2所述的公車骨架總成,其特徵在於,所述右圍還包括封邊鋁型材,所述封邊鋁型材的一個側面上延伸一插接凸起和至少一個的邊緣板,所述封邊鋁型材通過所述插接凸起插接在所述後側車門視窗處的右長立柱上,所述封邊鋁型材還通過所述插接凸起插接在所述前側車門視窗處的右長立柱上,所述邊緣板的外側面與所述右長立柱的外側面平齊。

4.根據權利要求1所述的公車骨架總成,其特徵在於,所述左圍還包括上下貫穿的左長立柱,所述左上橫樑的數量為至少兩根,所述左腰梁的數量為至少兩根,所述左上橫樑位於所述左長立柱的前後兩側,所述左腰梁位於所述左長立柱的前後兩側。

5.根據權利要求1所述的公車骨架總成,其特徵在於,所述前圍還包括至少兩根的前弧形橫樑和至少兩根的前直橫樑,所述前弧形橫樑一端與所述前左立柱的前側面連線,另一端與所述前右立柱的前側面連線,所述前直橫樑一端與所述前左立柱的內側面連線,另一端與所述前右立柱的內側面連線。

6.根據權利要求1所述的公車骨架總成,其特徵在於,所述後圍還包括至少一根的後弧形橫樑和至少兩根的後直橫樑,所述後弧形橫樑一端與所述後左立柱的後側面連線,另一端與所述後右立柱的後側面連線,所述後直橫樑一端與所述後左立柱的內側面連線,另一端與所述後右立柱的內側面連線。

7.根據權利要求1所述的公車骨架總成,其特徵在於,還包括頂圍,所述頂圍包括前後貫穿的左頂棚包角、右頂棚包角、頂橫樑和頂縱梁,所述左頂棚包角與所述右頂棚包角分別位於所述頂圍的左邊緣和右邊緣,且平行設定,所述頂橫樑一端與所述左頂棚包角的內側面連線,另一端與所述右頂棚包角的內側面連線,所述頂縱梁位於相鄰的兩根頂橫樑之間。

8.根據權利要求1所述的公車骨架總成,其特徵在於,還包括第二連線結構,所述第二連線結構包括兩個的第二連線件,所述公車骨架總成包括互相垂直設定的第三鋁型材和第四鋁型材,所述第三鋁型材的相對的兩個側面上設有容置槽,第四鋁型材的相對的兩個側面上設有容置槽,所述容置槽包括位於所述第三鋁型材或者第四鋁型材同一側面的對稱設定的第三凹槽;所述第二連線件為外形為π字形的板,所述第二連線件的厚度與所述第三凹槽的寬度適配;所述第二連線件一端插接在所述第三鋁型材的第三凹槽中,另一端同時插接在所述第四鋁型材的兩個相對側面的第三凹槽中。

9.根據權利要求8所述的公車骨架總成,其特徵在於,所述第二連線結構還包括第三連線件,所述第三連線件為外形為L形的板,所述容置槽還包括位於兩個所述第三凹槽之間的第四凹槽,所述第四凹槽的寬度與所述第三連線件的厚度適配,所述第三連線件一端插接在所述第三鋁型材的第四凹槽中,另一端插接在所述第四鋁型材的第四凹槽中。

實施方式

操作內容

參照圖1至圖17,《公車骨架總成》包括前圍1、左圍2、右圍3和後圍4,所述前圍1包括前左立柱11、前右立柱12,所述左圍2包括左上橫樑21和左腰梁22,所述右圍3包括右上橫樑31、右腰梁32,所述後圍4包括後左立柱41、後右立柱42,所述左上橫樑21和左腰梁22的前端與所述前左立柱11連線,所述左上橫樑21和左腰梁22的後端與所述後左立柱41連線,所述右上橫樑31和右腰梁32的前端與所述前右立柱12連線,所述右上橫樑31和右腰梁32的後端與所述後右立柱42連線。

進一步的,所述右圍3還包括上下貫穿的右長立柱33,所述右上橫樑31的數量為至少兩根,所述右腰梁32的數量為至少兩根,所述右上橫樑31位於所述右長立柱33的前後兩側,所述右腰梁32位於所述右長立柱33的前後兩側,其中兩根相鄰的右長立柱33和一根右上橫樑31圍成後側車門視窗36,其中一根右長立柱33、一根右上橫樑31與所述前右立柱12圍成前側車門視窗37。

由上述描述可知,右圍3的右上橫樑31和右腰梁32位於右長立柱33的前後兩側,結構合理;另外右腰梁32的長度與相鄰的右長立柱33之間的間距有關,因此搬運方便,不會因為右腰梁32長度太長而難以運輸。

進一步的,參照圖7,所述右圍3還包括封邊鋁型材34,所述封邊鋁型材34的一個側面上延伸一插接凸起341和至少一個的邊緣板342,所述封邊鋁型材34通過所述插接凸起341插接在所述後側車門視窗36處的右長立柱33上,所述封邊鋁型材34還通過所述插接凸起341插接在所述前側車門視窗37處的右長立柱33上,所述邊緣板342的外側面與所述右長立柱33的外側面平齊。

由上述描述可知,在前側車門視窗37和後側車門視窗36處的右長立柱33的外側面連線封邊鋁型材34,封邊鋁型材34的不與右長立柱33連線的側面朝外,使公車骨架具有光滑的外表面,且可防止右長立柱33刮傷乘客;封邊鋁型材34插接在右長立柱33上,安裝操作便捷;封邊鋁型材34的邊緣板342可起到遮擋封邊鋁型材34與右長立柱33之間連線處的作用,美觀度好。

進一步的,所述右長立柱33的側面上凸出設有由兩個豎板331,所述插接凸起341上設有第一通孔3411,所述豎板331上設有第二通孔3331,所述插接凸起341插接在兩個所述豎板331之間,鉚釘穿設所述第一通孔3411和第二通孔3331將所述封邊鋁型材34和所述右長立柱33固定連線。

由上述描述可知,右長立柱33的外側面上凸出設有兩個豎板331,用封邊鋁型材34將兩個豎板331遮擋起到,防刮傷乘客;封邊鋁型材34通過插接凸起341插接在右長立柱33的兩個豎板331之間,結構合理,安裝操作便捷;封邊鋁型材34與插接凸起341之間還通過鉚釘進行連線,使連線結構穩固。

進一步的,所述右圍3還包括右短立柱35,所述右短立柱35一端與所述右腰梁32連線,另一端與所述右上橫樑31連線,所述右短立柱35、右長立柱33、右上橫樑31與右腰梁32圍成右窗玻璃區38。

由上述描述可知,通過右短立柱35實現右窗玻璃區38的分割,結構簡單合理。

進一步的,所述左圍2還包括上下貫穿的左長立柱23,所述左上橫樑21的數量為至少兩根,所述左腰梁22的數量為至少兩根,所述左上橫樑21位於所述左長立柱23的前後兩側,所述左腰梁22位於所述左長立柱23的前後兩側。

由上述描述可知,左圍2的左上橫樑21和左腰梁22位於左長立柱23的前後兩側,結構合理;另外左腰梁22的長度與相鄰的左長立柱23之間的間距有關,因此搬運方便,不會因為左腰梁22長度太長而難以運輸。

進一步的,所述左圍2還包括左短立柱24,所述左短立柱24一端與所述左腰梁22連線,另一端與所述左上橫樑21連線,所述左短立柱24、左長立柱23、左上橫樑21與左腰梁22圍成左窗玻璃區25。

由上述描述可知,通過左短立柱24實現左窗玻璃區25的分割,結構簡單合理。

進一步的,所述前圍1還包括至少兩根的前弧形橫樑13和至少兩根的前直橫樑14,所述前弧形橫樑13一端與所述前左立柱11的前側面連線,另一端與所述前右立柱12的前側面連線,所述前直橫樑14一端與所述前左立柱11的內側面連線,另一端與所述前右立柱12的內側面連線。

由上述描述可知,前左立柱11與前右立柱12之間連線至少兩根的前弧形橫樑13和至少兩根的前直橫樑14,使前圍1結構合理穩固,且前弧形橫樑13使前圍1的前側面具有良好的曲線。

進一步的,所述前圍1的其中兩根前弧形橫樑13與所述前左立柱11和前右立柱12圍成前窗玻璃區15。

由上述描述可知,前圍1的其中兩根前弧形橫樑13之間形成前窗玻璃區15,使前窗玻璃的重力主要作用在前弧形橫樑13上,結構合理。

進一步的,所述前窗玻璃區15下方還設有一根前弧形橫樑13,外設的大燈和通風板安裝在位於所述前窗玻璃區15下方的前弧形橫樑13上。

由上述描述可知,前窗玻璃區15下方還設有一用於連線大燈或者通風板的前弧形橫樑13,使與大燈和通風板連線的前弧形橫樑13和與前窗玻璃連線的前弧形橫樑13區分開來,使前弧形橫樑13受力分布均勻,承載性好。

進一步的,所述後圍4還包括至少一根的後弧形橫樑43和至少兩根的後直橫樑44,所述後弧形橫樑43一端與所述後左立柱41的後側面連線,另一端與所述後右立柱42的後側面連線,所述後直橫樑44一端與所述後左立柱41的內側面連線,另一端與所述後右立柱42的內側面連線。

由上述描述可知,後圍4的後左立柱41與後右立柱42之間連線至少一根的後弧形橫樑43和後直橫樑44,結構合理穩固;後弧形橫樑43位於後圍4的後側面處,使後圍4具有良好的曲線。

進一步的,所述後圍4還包括後前左立柱45、後前右立柱46、至少兩根的後側邊弧形橫樑47,所述後前左立柱45和所述後前右立柱46的上表面與其中一根的所述後弧形橫樑43的下表面連線,所述後前左立柱45通過所述後側邊弧形橫樑47與所述後左立柱41連線,所述後前右立柱46通過所述後側邊弧形橫樑47與所述後右立柱42連線。

由上述描述可知,後圍4的後前左立柱45和後前右立柱46通過後側邊弧形橫樑47分別與後左立柱41和後右立柱42連線,結構合理穩固。

進一步的,還包括頂圍5,所述頂圍5包括前後貫穿的左頂棚包角51、右頂棚包角52、頂橫樑53和頂縱梁54,所述左頂棚包角51與所述右頂棚包角52分別位於所述頂圍5的左邊緣和右邊緣,且平行設定,所述頂橫樑53一端與所述左頂棚包角51的內側面連線,另一端與所述右頂棚包角52的內側面連線,所述頂縱梁54位於相鄰的兩根頂橫樑53之間。

由上述描述可知,頂圍5的頂橫樑53左端與左頂棚包角51連線,右端與右頂棚包角52連線,相鄰的頂橫樑53之間通過頂縱梁54連線,從而構成網狀結構,所述頂圍5結構合理穩固。

進一步的,所述頂圍5還包括頂短橫樑55,所述頂短橫樑55、頂縱梁54與所述頂橫樑53圍成頂天窗區56或者頂空調安裝區57。

由上述描述可知,通過在頂縱梁54之間設定頂短橫樑55來分割處頂天窗區56或者頂空調安裝區57,結構簡單合理。

進一步的,參照圖9至圖12,還包括第一連線結構6,所述第一連線結構6包括第一連線件61和至少兩個的壓緊塊62,所述公車骨架總成包括互相垂直設定的第一鋁型材63和第二鋁型材64,所述第一鋁型材63和第二鋁型材64的側面上均設有容置腔65,所述容置腔65包括與所述第一鋁型材63或者第二鋁型材64的側面連通的第一凹槽66,以及位於所述第一凹槽66內側壁上的第二凹槽67;所述第一連線件61為L形角碼或者π字形角碼,所述第一連線件61的寬度與所述第一凹槽66的寬度適配;所述壓緊塊62為外形為菱形的板,所述壓緊塊62其中一組對邊的寬度與所述第一凹槽66的寬度適配,另一組對邊的寬度與所述第二凹槽67的寬度適配;所述第一連線件61一端放置在所述第一鋁型材63的第一凹槽66中,另一端放置在所述第二鋁型材64的第一凹槽66中,至少一個的所述壓緊塊62卡位在所述第一鋁型材63的第二凹槽67中,至少一個的所述壓緊塊62卡位在所述第二鋁型材64的第二凹槽67中,外設的螺釘或者鉚釘依次穿設壓緊塊62、第一連線件61後與所述第一鋁型材63或者第二鋁型材64連線。

由上述描述可知,第一凹槽66與第一鋁型材63或者第二鋁型材64的側面連通,第二凹槽67對稱設定在第一凹槽66的內側壁上,則第二凹槽67的整體寬度比第一凹槽66的寬度大,第一連線件61與容置槽75的第一凹槽66寬度適配,壓緊塊62通過其中一組對邊放置在容置槽75內,然後旋轉壓緊塊62,使壓緊塊62的另一組對邊卡位在第二凹槽67中,則壓緊塊62可限制第一連線件61向容置槽75外側的移動和轉動,相比於單純通過螺釘或者鉚釘將第一連線件61固定在第一鋁型材63上來說,壓緊塊62可將第一連線件61與第一鋁型材63之間的相對的力從主要作用在螺釘或者鉚釘上,轉移至主要作用在第一鋁型材63上行,從而大大減小螺釘或者鉚釘所受的力,所述第一連線結構6具有較強的抗震防松能力,提高螺釘或者鉚釘的連線性能,提高第一鋁型材63與第二鋁型材64之間連線的穩固性,提高第一鋁型材63與第二鋁型材64的承載能力,且使在承受同樣外力的情況下,第一鋁型材63與第二鋁型材64的分布密度減小,從而減小公車骨架整體的質量。

進一步的,所述第一連線件61一端與所述左頂棚包角51連線,另一端與所述頂橫樑53連線。

由上述描述可知,提高左頂棚包角51與頂橫樑53之間的連線穩固性。

進一步的,所述第一連線件61一端與所述右頂棚包角52連線,另一端與所述頂橫樑53連線。

由上述描述可知,提高右頂棚包角52與頂橫樑53之間的連線穩固性。

進一步的,所述第一連線件61一端與所述頂橫樑53連線,另一端與所述頂縱梁54連線。

由上述描述可知,提高頂橫樑53與頂縱梁54之間的連線穩固性。

進一步的,所述第一連線件61一端與所述前左立柱11連線,另一端與所述前弧形橫樑13連線。

由上述描述可知,提高前左立柱11與前弧形橫樑13之間的連線穩固性。

進一步的,所述第一連線件61一端與所述前右立柱12連線,另一端與所述前弧形橫樑13連線。

由上述描述可知,提高前右立柱12與前弧形橫樑13之間的連線穩固性。

進一步的,所述第一連線件61一端與所述前左立柱11連線,另一端與所述左上橫樑21連線。

由上述描述可知,提高前左立柱11與左上橫樑21之間的連線穩固性。

進一步的,所述第一連線件61一端與所述前左立柱11連線,另一端與所述左腰梁22連線。

由上述描述可知,提高前左立柱11與左腰梁22之間的連線穩固性。

進一步的,所述第一連線件61一端與所述前右立柱12連線,另一端與所述右上橫樑31連線。

由上述描述可知,提高前右立柱12與右上橫樑31之間的連線穩固性。

進一步的,所述第一連線件61一端與所述後左立柱41連線,另一端與所述左上橫樑21連線。

由上述描述可知,提高后左立柱41與左上橫樑21之間的連線穩固性。

進一步的,所述第一連線件61一端與所述後左立柱41連線,另一端與所述左腰梁22連線。

由上述描述可知,提高后左立柱41與左腰梁22之間的連線穩固性。

進一步的,所述第一連線件61一端與所述後右立柱42連線,另一端與所述右上橫樑31連線。

由上述描述可知,提高后右立柱42與右上橫樑31之間的連線穩固性。

進一步的,所述第一連線件61一端與所述後右立柱42連線,另一端與所述右腰梁32連線。

由上述描述可知,提高后右立柱42與右腰梁32之間的連線穩固性。

進一步的,所述第一連線件61一端與所述後左立柱41連線,另一端與所述後弧形橫樑43連線。

由上述描述可知,提高后左立柱41與後弧形橫樑43之間的連線穩固性。

進一步的,所述第一連線件61一端與所述後右立柱42連線,另一端與所述後弧形橫樑43連線。

由上述描述可知,提高后右立柱42與後弧形橫樑43之間的連線穩固性。

進一步的,所述第一連線件61一端與所述後左立柱41連線,另一端與所述後直橫樑44連線。

由上述描述可知,提高后左立柱41與後直橫樑44之間的連線穩固性。

進一步的,所述第一連線件61一端與所述後右立柱42連線,另一端與所述後直橫樑44連線。

由上述描述可知,提高后右立柱42與後直橫樑44之間的連線穩固性。

進一步的,參照圖13至圖17,還包括第二連線結構7,所述第二連線結構7包括兩個的第二連線件71,所述公車骨架總成包括互相垂直設定的第三鋁型材73和第四鋁型材74,所述第三鋁型材73的相對的兩個側面上設有容置槽75,第四鋁型材74的相對的兩個側面上設有容置槽75,所述容置槽75包括位於所述第三鋁型材73或者第四鋁型材74同一側面的對稱設定的第三凹槽76;所述第二連線件71為外形為π字形的板,所述第二連線件71的厚度與所述第三凹槽76的寬度適配;所述第二連線件71一端插接在所述第三鋁型材73的第三凹槽76中,另一端同時插接在所述第四鋁型材74的兩個相對側面的第三凹槽76中。

由上述描述可知,第二連線件71插接在第三鋁型材73的第三凹槽76或者第四鋁型材74的第三凹槽76中,第二連線件71通過螺釘或者鉚釘與所述第三鋁型材73或者第四鋁型材74固定連線,第三凹槽76的寬度與第二連線件71的寬度適配,則第三凹槽76可限制第二連線板向第三凹槽76的內側或者外側的移動,從而使二連線件與第三鋁型材73或者第四鋁型材74之間的力從主要作用在螺釘或者鉚釘,轉移至主要作用在第三凹槽76的側壁上,從而提高螺釘或者鉚釘與第二連線件71、第三鋁型材73或者二連線件、第四鋁型材74之間連線的結構強度和穩定性,所述第二連線結構7可提高第三鋁型材73與第四鋁型材74之間的抗震性能和連線穩固性,提高第三鋁型材73與第四鋁型材74的承載能力,從而在相同承載力的作用下,單位面積內的第三鋁型材73和第四鋁型材74的數量減少,減輕公車骨架整體的質量。

進一步的,所述第二連線結構7還包括第三連線件72,所述第三連線件72為外形為L形的板,所述容置槽75還包括位於兩個所述第三凹槽76之間的第四凹槽77,所述第四凹槽77的寬度與所述第三連線件72的厚度適配,所述第三連線件72一端插接在所述第三鋁型材73的第四凹槽77中,另一端插接在所述第四鋁型材74的第四凹槽77中。

由上述描述可知,在兩個第三凹槽76之間還設定有第四凹槽77,在第四凹槽77中插接第三連線件72,第三連線件72一端插接在第三鋁型材73中,另一端插接在第四鋁型材74中,從而使第三鋁型材73與第四鋁型材74本身的結構強度提高,兩者的連線強度也提高。進一步的,所述第二連線件71一端與所述右長立柱33連線,另一端與所述右上橫樑31連線。

由上述描述可知,提高右長立柱33與右上橫樑31之間的連線穩固性。

進一步的,所述第二連線件71一端與所述右長立柱33連線,另一端與所述右腰梁32連線。

由上述描述可知,提高右長立柱33與右腰梁32之間的連線穩固性。

進一步的,所述第二連線件71一端與所述左長立柱23連線,另一端與所述左上橫樑21連線。

由上述描述可知,提高左長立柱23與左上橫樑21之間的連線穩固性。

進一步的,所述第二連線件71一端與所述左長立柱23連線,另一端與所述左腰梁22連線。

由上述描述可知,提高左長立柱23與左腰梁22之間的連線穩固性。

進一步的,所述第二連線件71一端與所述左頂棚包角51連線,另一端與所述左長立柱23連線。

由上述描述可知,提高左頂棚包角51與左長立柱23之間的連線穩固性。

進一步的,所述第二連線件71一端與所述右頂棚包角52連線,另一端與所述右長立柱33連線。

由上述描述可知,提高右頂棚包角52與右長立柱33之間的連線穩固性。

實施案例

- 實施例1

《公車骨架總成》包括前圍1、左圍2、右圍3、後圍4和頂圍5,所述前圍1包括前左立柱11、前右立柱12、至少兩根的前弧形橫樑13和至少兩根的前直橫樑14,所述前弧形橫樑13一端與所述前左立柱11的前側面連線,另一端與所述前右立柱12的前側面連線,所述前直橫樑14一端與所述前左立柱11的內側面連線,另一端與所述前右立柱12的內側面連線;所述前圍1的其中兩根前弧形橫樑13與所述前左立柱11和前右立柱12圍成前窗玻璃區15;所述前窗玻璃區15下方還設有一根前弧形橫樑13,外設的大燈和通風板安裝在位於所述前窗玻璃區15下方的前弧形橫樑13上;

所述左圍2包括左上橫樑21、左腰梁22、上下貫穿的左長立柱23、左短立柱24,所述左上橫樑21的數量為至少兩根,所述左腰梁22的數量為至少兩根,所述左上橫樑21位於所述左長立柱23的前後兩側,所述左腰梁22位於所述左長立柱23的前後兩側;所述左短立柱24一端與所述左腰梁22連線,另一端與所述左上橫樑21連線,所述左短立柱24、左長立柱23、左上橫樑21與左腰梁22圍成左窗玻璃區25;

所述右圍3包括右上橫樑31、右腰梁32、上下貫穿的右長立柱33、右短立柱35,所述右上橫樑31的數量為至少兩根,所述右腰梁32的數量為至少兩根,所述右上橫樑31位於所述右長立柱33的前後兩側,所述右腰梁32位於所述右長立柱33的前後兩側,其中兩根相鄰的右長立柱33和一根右上橫樑31圍成後側車門視窗36,其中一根右長立柱33、一根右上橫樑31與所述前右立柱12圍成前側車門視窗37;所述右短立柱35一端與所述右腰梁32連線,另一端與所述右上橫樑31連線,所述右短立柱35、右長立柱33、右上橫樑31與右腰梁32圍成右窗玻璃區38;所述後圍4包括後左立柱41、後右立柱42、至少一根的後弧形橫樑43、至少兩根的後直橫樑44、後前左立柱45、後前右立柱46、至少兩根的後側邊弧形橫樑47,所述後弧形橫樑43一端與所述後左立柱41的後側面連線,另一端與所述後右立柱42的後側面連線,所述後直橫樑44一端與所述後左立柱41的內側面連線,另一端與所述後右立柱42的內側面連線;所述後前左立柱45和所述後前右立柱46的上表面與其中一根的所述後弧形橫樑43的下表面連線,所述後前左立柱45通過所述後側邊弧形橫樑47與所述後左立柱41連線,所述後前右立柱46通過所述後側邊弧形橫樑47與所述後右立柱42連線;所述頂圍5包括前後貫穿的左頂棚包角51、右頂棚包角52、頂橫樑53、頂縱梁54、頂短橫樑55,所述左頂棚包角51與所述右頂棚包角52分別位於所述頂圍5的左邊緣和右邊緣,且平行設定,所述頂橫樑53一端與所述左頂棚包角51的內側面連線,另一端與所述右頂棚包角52的內側面連線,所述頂縱梁54位於相鄰的兩根頂橫樑53之間;所述頂短橫樑55、頂縱梁54與所述頂橫樑53圍成頂天窗區56或者頂空調安裝區57;所述左上橫樑21和左腰梁22的前端與所述前左立柱11連線,所述左上橫樑21和左腰梁22的後端與所述後左立柱41連線,所述右上橫樑31和右腰梁32的前端與所述前右立柱12連線,所述右上橫樑31和右腰梁32的後端與所述後右立柱42連線。

- 實施例2

一種公車骨架總成,在實施例一的基礎上,所述右圍3還包括封邊鋁型材34,所述封邊鋁型材34的一個側面上延伸一插接凸起341和至少一個的邊緣板342,所述封邊鋁型材34通過所述插接凸起341插接在所述後側車門視窗36處的右長立柱33上,所述封邊鋁型材34還通過所述插接凸起341插接在所述前側車門視窗37處的右長立柱33上,所述邊緣板342的外側面與所述右長立柱33的外側面平齊;所述右長立柱33的側面上凸出設有由兩個豎板331,所述插接凸起341上設有第一通孔3411,所述豎板331上設有第二通孔3331,所述插接凸起341插接在兩個所述豎板331之間,鉚釘穿設所述第一通孔3411和第二通孔3331將所述封邊鋁型材34和所述右長立柱33固定連線。

- 實施例3

一種公車骨架總成,在實施例一的基礎上,還包括第一連線結構6,所述第一連線結構6包括第一連線件61和至少兩個的壓緊塊62,所述公車骨架總成包括互相垂直設定的第一鋁型材63和第二鋁型材64,所述第一鋁型材63和第二鋁型材64的側面上均設有容置腔65,所述容置腔65包括與所述第一鋁型材63或者第二鋁型材64的側面連通的第一凹槽66,以及位於所述第一凹槽66內側壁上的第二凹槽67;所述第一連線件61為L形角碼或者π字形角碼,所述第一連線件61的寬度與所述第一凹槽66的寬度適配;所述壓緊塊62為外形為菱形的板,所述壓緊塊62其中一組對邊的寬度與所述第一凹槽66的寬度適配,另一組對邊的寬度與所述第二凹槽67的寬度適配;所述第一連線件61一端放置在所述第一鋁型材63的第一凹槽66中,另一端放置在所述第二鋁型材64的第一凹槽66中,至少一個的所述壓緊塊62卡位在所述第一鋁型材63的第二凹槽67中,至少一個的所述壓緊塊62卡位在所述第二鋁型材64的第二凹槽67中,外設的螺釘或者鉚釘依次穿設壓緊塊62、第一連線件61後與所述第一鋁型材63或者第二鋁型材64連線。

- 實施例4

一種公車骨架總成,在實施例三的基礎上,所述第一連線件61一端與所述左頂棚包角51連線,另一端與所述頂橫樑53連線;所述第一連線件61一端與所述右頂棚包角52連線,另一端與所述頂橫樑53連線;所述第一連線件61一端與所述頂橫樑53連線,另一端與所述頂縱梁54連線;所述第一連線件61一端與所述前左立柱11連線,另一端與所述前弧形橫樑13連線;所述第一連線件61一端與所述前右立柱12連線,另一端與所述前弧形橫樑13連線;所述第一連線件61一端與所述前左立柱11連線,另一端與所述左上橫樑21連線;所述第一連線件61一端與所述前左立柱11連線,另一端與所述左腰梁22連線;所述第一連線件61一端與所述前右立柱12連線,另一端與所述右上橫樑31連線;所述第一連線件61一端與所述後左立柱41連線,另一端與所述左上橫樑21連線;所述第一連線件61一端與所述後左立柱41連線,另一端與所述左腰梁22連線;所述第一連線件61一端與所述後右立柱42連線,另一端與所述右上橫樑31連線;所述第一連線件61一端與所述後右立柱42連線,另一端與所述右腰梁32連線;所述第一連線件61一端與所述後左立柱41連線,另一端與所述後弧形橫樑43連線;所述第一連線件61一端與所述後右立柱42連線,另一端與所述後弧形橫樑43連線;所述第一連線件61一端與所述後左立柱41連線,另一端與所述後直橫樑44連線;所述第一連線件61一端與所述後右立柱42連線,另一端與所述後直橫樑44連線。

- 實施例5

一種公車骨架總成,在實施例一的基礎上,還包括第二連線結構7,所述第二連線結構7包括兩個的第二連線件71,所述公車骨架總成包括互相垂直設定的第三鋁型材73和第四鋁型材74,所述第三鋁型材73的相對的兩個側面上設有容置槽75,第四鋁型材74的相對的兩個側面上設有容置槽75,所述容置槽75包括位於所述第三鋁型材73或者第四鋁型材74同一側面的對稱設定的第三凹槽76;所述第二連線件71為外形為π字形的板,所述第二連線件71的厚度與所述第三凹槽76的寬度適配;所述第二連線件71一端插接在所述第三鋁型材73的第三凹槽76中,另一端同時插接在所述第四鋁型材74的兩個相對側面的第三凹槽76中;所述第二連線結構7還包括第三連線件72,所述第三連線件72為外形為L形的板,所述容置槽75還包括位於兩個所述第三凹槽76之間的第四凹槽77,所述第四凹槽77的寬度與所述第三連線件72的厚度適配,所述第三連線件72一端插接在所述第三鋁型材73的第四凹槽77中,另一端插接在所述第四鋁型材74的第四凹槽77中。

- 實施例6

一種公車骨架總成,在實施例五的基礎上,所述第二連線件71一端與所述右長立柱33連線,另一端與所述右上橫樑31連線;所述第二連線件71一端與所述右長立柱33連線,另一端與所述右腰梁32連線;所述第二連線件71一端與所述左長立柱23連線,另一端與所述左上橫樑21連線;所述第二連線件71一端與所述左長立柱23連線,另一端與所述左腰梁22連線;所述第二連線件71一端與所述左頂棚包角51連線,另一端與所述左長立柱23連線;所述第二連線件71一端與所述右頂棚包角52連線,另一端與所述右長立柱33連線。

榮譽表彰

2019年9月,《公車骨架總成》獲得2019年度福建省專利獎三等獎。