《全高鈦重礦渣混凝土》是攀枝花環業冶金渣開發有限責任公司於2005年6月13日申請的專利,該專利申請號為2005100210814,公布號為CN1880258,公布日為2006年12月20日,發明人是周天文、吳洪祥、游天才、婁元濤,該發明涉及混凝士及其製備方法。

《全高鈦重礦渣混凝土》包括水泥、高鈦重礦渣碎石、高鈦重礦渣砂、礦物摻和料,依據國家規範進行配合比設計,該混凝土所配加的高鈦重礦渣砂量在設計基礎上增加3%~6%,該渣砂中渣粉含量為10%~18%,並在攪拌前將高鈦重礦渣碎石、高鈦重礦渣砂濕水後,按照粗集料、水泥、摻和料、細集料、水的順序投料到攪拌機,較普通混凝土延長10-30秒攪拌時間攪拌而成,該混凝土不僅有效地利用了廢棄資源,保護了環境,而且具有很好的力學性能。

2021年11月,《全高鈦重礦渣混凝土》獲得2020年度四川專利獎三等獎。

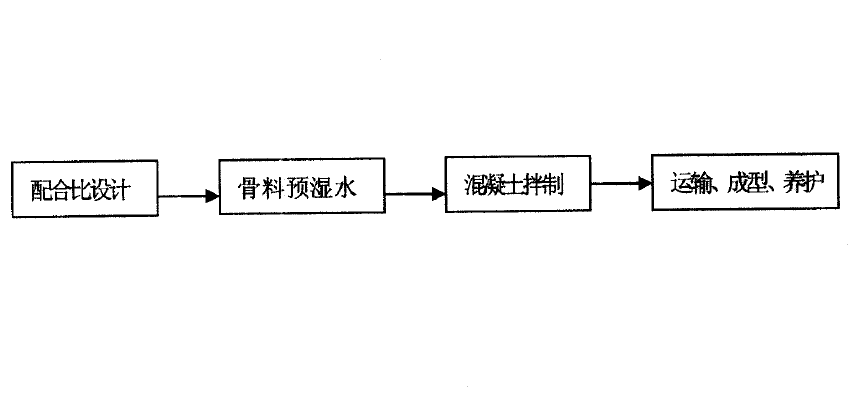

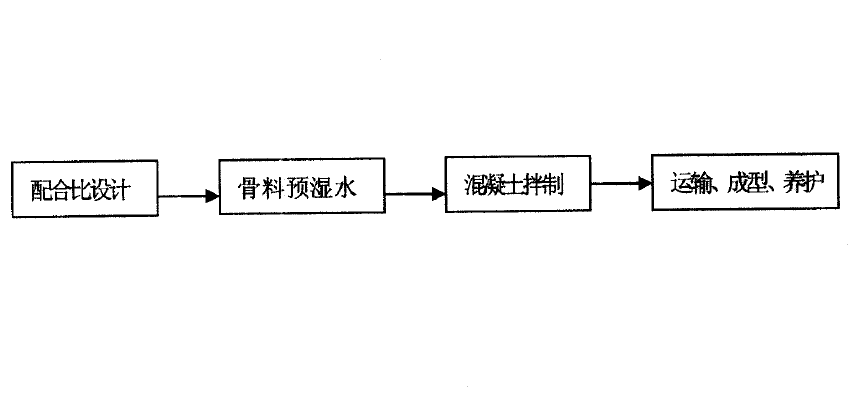

(概述圖為《全高鈦重礦渣混凝土》的摘要附圖)

基本介紹

- 中文名:全高鈦重礦渣混凝土

- 公布號:CN1880258

- 公布日:2006年12月20日

- 申請號:2005100210814

- 申請日:2005年6月13日

- 申請人:攀枝花環業冶金渣開發有限責任公司

- 地址:四川省攀枝花市東區荷花池

- 發明人:周天文、吳洪祥、游天才、婁元濤

- Int.Cl.:C04B18/12(2006.01)

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

混凝土是現代工程結構的主要材料,中國每年混凝土用量約10億立方米,居世界前列。可以預見,混凝土仍將是中國在今後相當長時期內的一種重要的工程結構材料。截至2005年6月,中國生產混凝土的集料大部分均採用天然砂石,不僅破壞環境,且造成混凝土生產成本偏高。

中國從60年代開始在武鋼、首鋼等單位結合各自重礦渣的特點,開發重礦渣作為混凝土及砂漿集料的研究和套用,取得了良好的經濟效益,並頒布了YBJ205-84《混凝土用高爐重礦渣碎石技術條件》。攀鋼於20世紀70年代末也開展了對高爐渣綜合利用的研究,並結合攀鋼高爐渣鈦含量高的特點頒布了DB/5104Q13001—88《混凝土用高鈦重礦渣碎石技術條件》。該標準僅規定了混凝土用高鈦重礦渣碎石及礦渣混凝土的技術條件,沒有對高鈦重礦渣砂和全高鈦重礦渣混凝土及其製造方法做出規定。

申請號92104810.6、公告號CN1080625A所公開的粉煤灰全礦渣混凝士所使用的是普通高爐渣,不是該發明所說的高鈦重礦渣。

高鈦重礦渣具有以下特點:

1、高鈦重礦渣集料表面粗糙、多孔、吸水率大,

2、鈦含量比普通高爐渣高出20%左右,其中含有50%~65%的鈦輝石、10%~25%的鈣鈦礦等多種穩定性優良的礦物。

3、由千鈦含量高,因此結構穩定性比普通高爐渣好,鬆散容重(1300-1350千克/立方米)比普通高爐渣(1160-1180千克/立方米)高,集料強度比普通高爐渣碎石高50兆帕。用此高鈦重礦渣生產的混凝土的耐久性能和力學性能好。

中國許多地方特別是攀枝花在鋼鐵冶煉中產生有大量的高鈦重礦渣,這些高鈦重礦渣占地面積大,如果不加以利用,將污染河流,破壞環境。

發明內容

專利目的

《全高鈦重礦渣混凝土》的目的在於提供一種完全利用高鈦重礦渣集料配製的混凝土及其製備方法。

技術方案

《全高鈦重礦渣混凝土》以高鈦重礦渣砂石完全替代天然砂石為混凝土粗細集料。高鈦重礦渣的礦物組成如下:鈦輝石50%~65%,富鈦深綠輝石10%~25%,鈣鈦礦10%~25%,其礦物組成均為體積安定性優良的礦物,這說明高鈦重礦渣具有良好的結構穩定性。高爐重礦渣經破碎、篩分後可以得到各種粒徑的礦渣碎石、渣砂。

高鈦重礦渣集料表面粗糙、多孔,適量的渣粉(GB/T14685一2001中的石粉)有利千填充這些孔洞,增加混凝土的密實度,並改善混凝土的和易性。實際最佳渣粉含量為10%~18%。

該發明使用的細集料渣粉的含量,經實驗和工程套用表明,在10%~18%之間,混凝土、砂漿的各項性能最好。

全高鈦重礦渣集料在配製混凝土前應預濕水並延長攪拌時間。

該發明對礦物摻和料不限定為粉煤灰,實際上其它礦物摻和料也能達到類似效果。多種礦物摻和料復摻效果更佳,如用30%高爐水渣和70%磷渣復摻後對混凝土的早期強度和施工性能比單摻粉煤灰更佳。

高鈦重礦渣混凝土由千有效地發揮了集料特性,經合理配製,在復摻礦物摻和料和外加劑後可廣泛套用千商品混凝土、道路混凝土、預製構件、泵送混凝土和水工輾壓混凝土中。根據DB/5104Q13001—88,高鈦重礦渣集料能配製C38以下的混凝土,但實際套用證明能配製強度等級達C50的混凝土。(已制定相應的施工標準)。

按照習慣做法,混凝土集料為了方便計量而通常採用風乾狀態配製混凝土,但由千高鈦重礦渣吸水率大,若採用乾狀態,在混凝土拌制後會吸收大量水分,嚴重影響混凝土的經時損失。因此必須提前濕水,保證全高鈦重礦渣混凝土在拌制前高鈦重礦渣碎石含水率在3.0%~5.0%,高鈦重礦渣砂含水率在8.0%~10.0%。

序號 | 水膠比 | 砂率 % | 混凝土試驗用量 (千克/立方米) | 拌合物容重 (千克/立方米) | 坍落度 (毫米) | 抗壓強度 (兆帕) | |||||

R7 | R28 | ||||||||||

1 | 0.56 | 36 | 225 | 292 | 679 | 1207 | 110 | 2520 | 30 | 27.2 | 40.5 |

2 | 0.56 | 36 | 122 | 292 | 746 | 1243 | 110 | 2515 | 35 | 28.2 | 42.0 |

表1中,水泥為渡口水泥廠產P·042.5R(R28=53.8兆帕)水泥,粉煤灰為攀鋼發電廠產II級粉煤灰;1號高鈦礦渣碎石和高鈦礦渣砂為乾狀;2號高鈦礦渣碎石和高鈦礦渣砂為濕狀,含水量分別為3%、10%。

由表1可知:在水泥用量相同、坰落度相同時,乾全鈦礦渣混凝土用水量比濕水全鈦礦渣混凝土多100千克左右,混凝土拌合物和易性均良好,乾全鈦礦渣混凝土0.5小時時坰落度已降到5,濕水全鈦礦渣混凝土坰落度為25毫米,但強度相當。

高鈦重礦渣混凝土的配合比設計按JGJ55進行,由千高鈦重礦渣集料粗糙、多孔,為保證混凝土和易性,實際砂率應在按JGJ55設計量基礎上增加3%~6%,最佳砂率可由試驗確定。

為保證高鈦重礦渣混凝土的和易性,同時滿足混凝土強度要求,應視坰落度要求和混凝土強度要求摻入礦物摻和料或外加劑。礦物摻和料通常採用多種摻和料復摻(如:30%高爐水渣和70%磷渣復摻),摻量為0~40%,外加劑按國家標準摻入。

根據上述配比按粗集料,水泥,摻和料,細集料,水的順序投入攪拌機中,外加劑為粉劑時與水泥一起加入,外加劑為液劑時與水一起加入。拌和時間在普通混凝土基礎上延長10-30秒。

將攪拌好的高鈦重礦渣混凝土送入現場澆注,振搗。由千高鈦重礦渣碎石鬆散容重略低千天然碎石,振搗時應注意時間,避免造成高鈦重礦渣碎石上浮和泌水等現象。

改善效果

《全高鈦重礦渣混凝土》的有益效果在於能有效解決固體廢棄物的利用;提高工程質量,有效降低建築材料成本;減少天然砂石的開採,保護環境。

附圖說明

圖為《全高鈦重礦渣混凝土》流程方框圖。

權利要求

- 高鈦重礦渣混凝土,包括水泥、高鈦重礦渣碎石、高鈦重礦渣砂、礦物摻和料,依據普通混凝土配合比設計規程JGJ55進行配合比設計,其特徵在千,該混凝土所配加的高鈦重礦渣砂量在設計基礎上增加3%~6%,該渣砂中渣粉含量為10%~18%,並在攪拌前將高鈦重礦渣碎石、高鈦重礦渣砂濕水後,按照高鈦重礦渣碎石、水泥、摻和料、高鈦重礦渣砂、水的順序投料到攪拌機攪拌而成。

- 根據權利要求1所述的高鈦重礦渣混凝土,其特徵在於,高鈦重礦渣碎石濕水後含水率在3.0%~5.0%,高鈦重礦渣砂濕水後含水率在8.0%~10.0%,攪拌機攪拌時間在普通混凝土攪拌時間基礎上延遲10-30秒。

- 根據權利要求1或2所述的高鈦重礦渣混凝土,其特徵在於,礦物摻和料是粉煤灰或者是由30%高爐水渣及70%磷渣配製而成的複合摻和料。

實施方式

- 實施例1

以南山花園紫竹苑5#素混凝土樑柱為例:配製C35混凝土,配合比見表2:

混凝土強度等級 | 各項材料實際用量(千克/立方米) | ||||

水泥 | 渣砂 | 高鈦礦渣碎石 | 複合微粉 | 水 | |

C35 | 327 | 693 | 1192 | 87 | 230 |

使用32.5R環業水泥,複合微粉為30%高爐水渣和70%磷渣復摻。採用攪拌機進行現場攪拌,高鈦重礦渣集料提前24小時濕水,配製混凝土前測得渣砂含水率為8.2%,礦渣碎石含水率為4.2%。按照粗集料、水泥、摻和料、細集料、水的順序投料,攪拌時間為90秒。採用插入式振搗器振搗,無碎石上浮現象,無泌水。

按照GB50204進行質量檢測,按GB/T50080和GB/T50081對拌合物和力學性能進行檢測,按GBJ82對耐久性進行檢測,測試結果均達到普通混凝土標準要求,結果見表3:

坍落度毫米 | 28天抗壓強度兆帕 | 28天抗折強度兆帕 | 28天抗壓疲勞強度兆帕 | 抗凍性 |

|---|---|---|---|---|

31 | 45.9 | 7.3 | 28.4 | F100 |

- 實施例2

以商品混凝土攪拌站為例:

商品混凝土攪拌站配製C50混凝土,配合比見表4:

混凝土強度等級 | 各項材料實際用董(千克/立方米) | |||||

|---|---|---|---|---|---|---|

水泥 | 渣砂 | 高鈦重礦渣碎石 | 複合微粉 | 水 | 騰豐減水劑 | |

C50 | 450 | 750 | 1225 | 100 | 190 | 7.2 |

配製混凝土前測得渣砂含水率為1.5%,礦渣碎石含水率為3.2%。水泥使用42.5R渡口水泥,複合微粉為30%高爐水渣和70%磷渣復摻。

測得施工現場冊落度為52毫米,28天抗壓強度為68.8兆帕,達到普通混凝土標準要求。

- 實施例3

採用高鈦重礦渣集料配製道路混凝土。

以格福公路配製M5.0混凝土為例,配合比見表5:

抗折強度等級 | 各項材料實際用量(千克/立方米) | ||||

水泥 | 渣砂 | 高鈦重礦渣碎石 | 複合微粉 | 水 | |

M5.0 | 300 | 735 | 1205 | 120 | 190 |

使用32.5R環業水泥,複合微粉為30%高爐水渣和70%磷渣復摻。採用強制式攪拌機進行現場攪拌,高鈦重礦渣集料提前24小時濕水,配製混凝土前測得渣砂含水率為3.0%,礦渣碎石含水率為3.0%。按照粗集料、水泥、摻和料、細集料、水的順序投料,攪拌時間為120秒。

測得結果見表6:

坍落度毫米 | 7天抗折強度兆帕 | 28天抗折強度兆帕 |

|---|---|---|

8 | 4.37 | 6.56 |

達到道路混凝土的要求。

- 實施例4

採用高鈦重礦渣集料配製水工輾壓混凝土。配製C20水工輾壓混凝土,配合比見表7:

混凝土強度等級 | 各項材料實際用量(千克/立方米) | |||||

水泥 | 渣肪 | 高鈦重 礦渣碎石 | 複合微粉 | 水 | TF-21高 效減水劑 | |

C20 | 72 | 905 | 1357 | 108 | 108 | 2.2 |

使用32.5R環業水泥,複合微粉為30%高爐水渣及70%磷渣復摻。採用強制式攪拌機進行攪拌,高鈦重礦渣集料提前24小時濕水,配製混凝土前測得渣砂含水率為6.3%,礦渣碎石含水率為3.5%。按照粗集料,水泥,摻和料,細集料,水的順序投料。

試驗測得工作度(VC值)為9.0秒,90天抗壓強度為31.8兆帕。達到《水工輾壓混凝土施工規範》(DL/T5112一2000)要求。

榮譽表彰

2021年11月,《全高鈦重礦渣混凝土》獲得2020年度四川專利獎三等獎。