《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》是安徽省恆宇粉末冶金有限公司於2013年10月25日申請的專利,該專利申請號:201310512386X,專利公布號:CN103611925A,專利公布日:2014年3月5日,發明人是:顧進文。

《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》公開了一種全液壓轉向器定轉子副的粉末冶金配方,其特徵在於,採用重量百分數的如下組分:90.5-94.5%霧化鐵粉、0.6-1.2%膠體石墨、1.0-4.0%電解銅、0.8-2.0%鎳粉、0.5-2.0%鉬粉、0.2-0.5%鉻粉、0.1-0.6%硫化錳、0.3-0.7%微粉蠟和5-30毫升錠子油/100千克。《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》還公開了所述全液壓轉向器定轉子副的粉末冶金製作工藝,包括配料,攪粉,壓製成型,燒結合金化,整形矯正形狀,機加工以及蒸汽處理等步驟,《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》實現了材料成分配比科學、耐磨性好、易磨損、加工效率高、材料利用率高、加工精度高、防鏽性能好等效果,完全能夠滿足市場要求。

2021年8月16日,《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》獲得安徽省第八屆專利獎優秀獎。

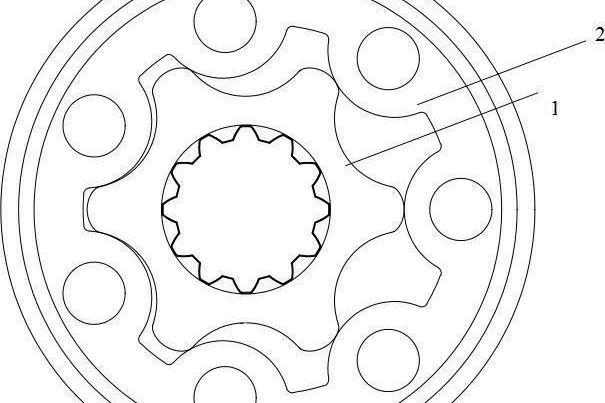

(概述圖為《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》的摘要附圖)

基本介紹

- 中文名:全液壓轉向器定轉子副的粉末冶金配方及製造工藝

- 公布日:CN103611925A

- 公布號:2014年3月5日

- 申請號:201310512386X

- 申請日:2013年10月25日

- 申請人:安徽省恆宇粉末冶金有限公司

- 地址:安徽省蕪湖市繁昌縣新港鎮克里村

- 發明人:顧進文

- Int.Cl.:B22F1/00(2006.01)I、B22F3/16(2006.01)I、B22F3/24(2006.01)I、B22F5/00(2006.01)I

- 專利代理機構:南京縱橫智慧財產權代理有限公司

- 代理人:董建林

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

全液壓轉向器定轉子副用於汽車發動機中,其形狀結構如圖1所示。截至2013年10月,已有的全液壓轉向器定轉子副的轉子和定子通常是通過鋼材機加工的方法製成的。其存在材料成分固定、耐磨性差、加工效率低、材料利用率低、加工精度低、防鏽性能差等缺點,不能滿足市場要求。

發明內容

專利目的

《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》的目的在於提供一種全液壓轉向器定轉子副的粉末冶金配方及製造工藝。

技術方案

全液壓轉向器定轉子副的粉末冶金配方,其特徵在於,採用重量百分數的如下組分:90.5-94.5%霧化鐵粉、0.6-1.2%膠體石墨、1.0-4.0%電解銅、0.8-2.0%鎳粉、0.5-2.0%鉬粉、0.2-0.5%鉻粉、0.1-0.6%硫化錳、0.3-0.7%微粉蠟和5-30毫升錠子油/100千克。前述全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,包括以下步驟:

(1)配料:按照所述配方進行配料;

(2)攪粉:將原料精確稱量後倒入攪粉機攪拌30-60分鐘,倒出後冷卻進行下一道工序;

(3)壓製成型:將攪拌好的原料裝入粉末冶金壓機的料斗,原料沿輸粉管進入模腔,開始調機壓制;

(4)燒結合金化:壓制後的產品置於網帶式燒結爐網帶上,沿網帶運動,從脫蠟區到燒結區,再到冷卻區,然後產品出來;

(5)整形矯正形狀:將設計好的專用整形模具安裝在整形壓機上,將燒結的產品浸油後放入整形模腔進行整形;

(6)機加工:按圖紙對定子轉子進行車削、倒角、打磨或去毛刺,達到成品圖要求;

(7)蒸汽處理:將定子清洗烘乾後進行蒸汽處理,然後浸油包裝;轉子無需蒸汽處理,直接浸油包裝。前述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)中定子的燒結速度為55-65毫米/分鐘,轉子的燒結速度為75-85毫米/分鐘。前述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)包括:所述燒結區依次由燒結一區,燒結二區,燒結三區,燒結四區,燒結五區,燒結六區構成,燒結區中的燒結溫度:燒結一區560-620℃,燒結二區650-760℃,燒結三區850-960℃,燒結四區1100-1115℃,燒結五區1115-1120℃,燒結六區1105-1140℃,產品從燒結一區進入燒結區,從燒結六區離開燒結區。前述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)包括:冷卻區依次由冷卻一區和冷卻二區構成,產品從冷卻一區進入冷卻區,從冷卻二區離開冷卻區,冷卻一區水溫40-80℃,冷卻二區水溫30-50℃。前述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)包括:爐體氮氣3.5-4立方米/小時、分解氨氣0.2-0.6立方米/小時、分解丙烷氣0.02-0.12立方米/小時,冷卻區氮氣1.5-3立方米/小時、分解氨氣0.05-0.12立方米/小時,爐尾氮氣2.5-4立方米/小時。前述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)包括:定子的燒結速度為55-65毫米/分鐘,轉子為75-85毫米/分鐘。前述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟包括:蒸汽處理的溫度為530-580℃,時間1.5-4小時。前述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(7)包括:定子和轉子均浸入於R407油中。

改善效果

《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》通過將全液壓轉向器定轉子副進行粉末冶金製造,實現了材料成分配比科學、耐磨性好、易磨損、加工效率高、材料利用率高、加工精度高、防鏽性能好等效果,完全能夠滿足市場要求。

附圖說明

圖1是《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》全液壓轉向器定轉子副的結構示意圖。

圖中附圖示記的含義:1、轉子,2、定子。

圖1

技術領域

《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》涉及一種粉末冶金配方,具體涉及一種全液壓轉向器定轉子副的粉末冶金配方,《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》還涉及全液壓轉向器定轉子副的粉末冶金製造工藝,《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》屬於粉末冶金技術領域。

權利要求

1.全液壓轉向器定轉子副的粉末冶金,其特徵在於,採用重量百分數的如下組分:90.5-94.5%霧化鐵粉、0.6-1.2%膠體石墨、1.0-4.0%電解銅、0.8-2.0%鎳粉、0.5-2.0%鉬粉、0.2-0.5%鉻粉、0.1-0.6%硫化錳、0.3-0.7%微粉蠟和5-30毫升錠子油/100千克。

2.權利要求1所述全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,包括以下步驟:

(1)配料:按照權利要求1所述全液壓轉向器定轉子副的粉末冶金組分進行配料;

(2)攪粉:將原料精確稱量後倒入攪粉機攪拌30-60分鐘,倒出後冷卻進行下一道工序;

(3)壓製成型:將攪拌好的原料裝入粉末冶金壓機的料斗,原料沿輸粉管進入模腔,開始調機壓制;

(4)燒結合金化:壓制後的產品置於網帶式燒結爐網帶上,沿網帶運動,從脫蠟區到燒結區,再到冷卻區,然後產品出來;

(5)整形矯正形狀:將設計好的專用整形模具安裝在整形壓機上,將燒結的產品浸油後放入整形模腔進行整形;

(6)機加工:按圖紙對定子轉子進行車削、倒角、打磨或去毛刺,達到成品圖要求;

(7)蒸汽處理:將定子清洗烘乾後進行蒸汽處理,然後浸油包裝;轉子無需蒸汽處理,直接浸油包裝。

3.根據權利要求2所述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)中定子的燒結速度為55-65毫米/分鐘,轉子的燒結速度為75-85毫米/分鐘。

4.根據權利要求3所述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)包括:所述燒結區依次由燒結一區,燒結二區,燒結三區,燒結四區,燒結五區,燒結六區構成,燒結區中的燒結溫度:燒結一區560-620℃,燒結二區650-760℃,燒結三區850-960℃,燒結四區1100-1115℃,燒結五區1115-1120℃,燒結六區1105-1140℃,產品從燒結一區進入燒結區,從燒結六區離開燒結區。

5.根據權利要求4所述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)包括:冷卻區依次由冷卻一區和冷卻二區構成,產品從冷卻一區進入冷卻區,從冷卻二區離開冷卻區,冷卻一區水溫40-80℃,冷卻二區水溫30-50℃。

6.根據權利要求5所述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(4)包括:爐體氮氣3.5-4立方米/小時、分解氨氣0.2-0.6立方米/小時、分解丙烷氣0.02-0.12立方米/小時,冷卻區氮氣1.5-3立方米/小時、分解氨氣0.05-0.12立方米/小時,爐尾氮氣2.5-4立方米/小時。

7.根據權利要求6所述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟包括:蒸汽處理的溫度為530-580℃,時間1.5-4小時。

8.根據權利要求2至7任一項所述的全液壓轉向器定轉子副的粉末冶金製作工藝,其特徵在於,所述步驟(7)包括:定子和轉子均浸入於R407油中。

實施方式

- 實施例一

(1)攪粉

按照產品需要的特定性能有目的地添加各種金屬和非金屬元素,使其成品能達到預期的機械性能。該產品要求尺寸精度高、韌性好、尺寸穩定性好、耐磨性強、防鏽性能好。我們採用配方為:94.5%霧化鐵粉,0.6%膠體石墨,1%電解銅,1.7%鎳粉,0.5%鉬粉,0.4%鉻粉,0.6%硫化錳,0.7%微粉蠟和5毫升錠子油/100公斤。將原料精確稱量後倒入專用攪粉機攪拌30-60分鐘,倒出後冷卻1小時以後就可以進行下一道工序。

(2)壓製成型

將設計好的定子2壓制模具安裝在300噸粉末冶金機械式壓機上,再將攪拌好的原料裝入料斗,原料沿輸粉管進入模腔,開始調機壓制。密度控制在6.95-7.25克/立方厘米。高度控制16.3-16.5毫米。將設計好的轉子壓制模具安裝在100噸粉末冶金機械式壓機上,再將攪拌好的原料裝入料斗,原料沿輸粉管進入模腔,開始調機壓制。密度控制在6.95-7.25克/立方厘米。高度控制16.3-16.5毫米。

(3)燒結合金化

利用粉末冶金專用網帶式燒結爐燒結,將產品置於網帶上,沿網帶運動,從脫蠟區到燒結區,再到冷卻區,然後產品出來。燒結區依次由燒結一區,燒結二區,燒結三區,燒結四區,燒結五區,燒結六區構成。燒結區中的燒結溫度:燒結一區560-620℃,燒結二區650-760℃,燒結三區850-960℃,燒結四區1100-1115℃,燒結五區1115-1120℃,燒結六區1105-1140℃,產品從燒結一區進入燒結區,從燒結六區離開燒結區。冷卻區依次由冷卻一區和冷卻二區構成,產品從冷卻一區進入冷卻區,從冷卻二區離開冷卻區。冷卻一區水溫40-80℃,冷卻二區水溫30-50℃。氣氛控制:爐體氮氣3.5-4立方米/小時、分解氨氣0.2-0.6立方米/小時、分解丙烷氣0.02-0.12立方米/小時,冷卻區氮氣1.5-3立方米/小時、分解氨氣0.05-0.12立方米/小時,爐尾氮氣2.5-4立方米/小時。燒結速度定子2為55-65毫米/分鐘,轉子1為75-85毫米/分鐘。燒結後硬度達到HRB70-90,珠光體含量60%以上,滲碳體5%以下。

(4)整形矯正形狀

將設計好的定子2整形模具安裝在315噸油壓機上,將燒結的定子2浸油後放入整形模腔進行整形。再將設計好的轉子1整形模具安裝在100噸油壓機上,將燒結的轉子1浸油後放入整形模腔進行整形。定子2轉子1分別整形後確保頂隙0.05-0.08毫米,並且運轉靈活,整形後表面光滑無毛刺。

(5)機加工

按客戶圖紙對定子2進行機加工,分別車端面,外徑倒角,車環形槽到圖面尺寸,保證產品厚度16.1-16.2毫米,端面對孔垂直度0.015以下,磨兩端面保證產品厚度16-16.02毫米,用刷毛刺機去毛刺。按客戶圖紙對轉子1進行機加工,分別車端面,內徑倒角,保證產品厚度16.1-16.2毫米,端面對孔垂直度0.015以下,磨兩端面保證產品厚度15.975-15.985毫米,用刷毛刺機去毛刺。

(6)蒸汽處理

將定子清洗烘乾後用蒸汽處理爐進行蒸汽處理,溫度530-580℃,時間1.5-4小時。蒸汽處理後保證產品顏色一致,無花斑,硬度達到HRB90-120。然後浸油包裝。轉子無需蒸汽處理,直接浸油包裝。作為優選,定子和轉子均浸入於R407油中。

該實施例生產的產品如圖1所示。與鋼材機加工的方法製得的如圖1所示的產品對比,該實施例的粉末冶金通過科學計算,添加了銅、鎳、鉬、硫化錳等特種元素,提高了產品機械性能,對製品的耐磨性、抗壓抗拉強度、延長率等都有明顯提高。此外還添加了鉻這種金屬元素,使得產品的防鏽性能大大增強,最佳化了產品的材料成分配比,使得產品的使用壽命大大增強,經2000小時台架試驗,45#材料磨損0.035-0.05毫米,粉末冶金定子轉子磨損0.015毫米-0.025毫米,耐磨性明顯提高,經過防鏽性能測試,添加了鉻後,產品的防鏽能力有了明顯提高。本發明沒有添加硫,因為研究發現,硫的添加會增加產品的磨損,影響使用壽命。採用粉末冶金工藝,是利用粉末冶金的耐磨性能,提高了定轉子產品的耐磨性能。經檢測添加合金元素後所做試棒抗拉強度為817兆帕,大於45鋼抗拉強度(600兆帕)35%左右、頂隙縮小0.04毫米左右、耐磨性增加,三種因數共同作用促使全液壓轉向器安全性能增加、使用壽命延長。

- 實施例二

(1)攪粉

按照產品需要的特定性能有目的地添加各種金屬和非金屬元素,使其成品能達到預期的機械性能。該產品要求尺寸精度高、韌性好、尺寸穩定性好、耐磨性強、防鏽性能好。我們採用配方為:90.5%霧化鐵粉,1.2%膠體石墨,2.6%電解銅,2.0%鎳粉,2.0%鉬粉,0.5%鉻粉,0.5%硫化錳,0.7%微粉蠟和30毫升錠子油/100公斤。將原料精確稱量後倒入專用攪粉機攪拌30-60分鐘,倒出後冷卻1小時以後就可以進行下一道工序。

(2)壓製成型

將設計好的定子壓制模具安裝在300噸粉末冶金機械式壓機上,再將攪拌好的原料裝入料斗,原料沿輸粉管進入模腔,開始調機壓制。密度控制在6.95-7.25克/立方厘米。高度控制16.3-16.5毫米。將設計好的轉子壓制模具安裝在100噸粉末冶金機械式壓機上,再將攪拌好的原料裝入料斗,原料沿輸粉管進入模腔,開始調機壓制。密度控制在6.95-7.25克/立方厘米。高度控制16.3-16.5毫米。

(3)燒結合金化

利用粉末冶金專用網帶式燒結爐燒結,將產品置於網帶上,沿網帶運動,從脫蠟區到燒結區,再到冷卻區,然後產品出來。燒結區依次由燒結一區,燒結二區,燒結三區,燒結四區,燒結五區,燒結六區構成。燒結區中的燒結溫度:燒結一區560-620℃,燒結二區650-760℃,燒結三區850-960℃,燒結四區1100-1115℃,燒結五區1115-1120℃,燒結六區1105-1140℃,產品從燒結一區進入燒結區,從燒結六區離開燒結區。冷卻區依次由冷卻一區和冷卻二區構成,產品從冷卻一區進入冷卻區,從冷卻二區離開冷卻區。冷卻一區水溫40-80℃,冷卻二區水溫30-50℃。氣氛控制:爐體氮氣3.5-4立方米/小時、分解氨氣0.2-0.6立方米/小時、分解丙烷氣0.02-0.12立方米/小時,冷卻區氮氣1.5-3立方米/小時、分解氨氣0.05-0.12立方米/小時,爐尾氮氣2.5-4立方米/小時。燒結速度定子為55-65毫米/分鐘,轉子為75-85毫米/分鐘。燒結後硬度達到HRB70-90,珠光體含量60%以上,滲碳體5%以下。

(4)整形矯正形狀

將設計好的定子整形模具安裝在315噸油壓機上,將燒結的定子浸油後放入整形模腔進行整形。再將設計好的轉子整形模具安裝在100噸油壓機上,將燒結的轉子浸油後放入整形模腔進行整形。定子轉子分別整形後確保頂隙0.05-0.08毫米,並且運轉靈活,整形後表面光滑無毛刺。

(5)機加工

按客戶圖紙對定子進行機加工,分別車端面,外徑倒角,車環形槽到圖面尺寸,保證產品厚度16.1-16.2毫米,端面對孔垂直度0.015以下,磨兩端面保證產品厚度16-16.02毫米,用刷毛刺機去毛刺。按客戶圖紙對轉子進行機加工,分別車端面,內徑倒角,保證產品厚度16.1-16.2毫米,端面對孔垂直度0.015以下,磨兩端面保證產品厚度15.975-15.985毫米,用刷毛刺機去毛刺。

(6)蒸汽處理

將定子清洗烘乾後用蒸汽處理爐進行蒸汽處理,溫度530-580℃,時間1.5-4小時。蒸汽處理後保證產品顏色一致,無花斑,硬度達到HRB90-120。然後浸油包裝。轉子無需蒸汽處理,直接浸油包裝。作為優選,定子和轉子均浸入於R407油中。

該實施例生產的產品如圖1所示。與鋼材機加工的方法製得的如圖1所示的產品對比,該實施例的粉末冶金通過科學計算,添加了銅、鎳、鉬、硫化錳等特種元素,提高了產品機械性能,對製品的耐磨性、抗壓抗拉強度、延長率等都有明顯提高。此外還添加了鉻這種金屬元素,使得產品的防鏽性能大大增強,最佳化了產品的材料成分配比,使得產品的使用壽命大大增強,經2000小時台架試驗,45#材料磨損0.035-0.05毫米,粉末冶金定子轉子磨損0.015毫米-0.025毫米,耐磨性明顯提高,經過防鏽性能測試,添加了鉻後,產品的防鏽能力有了明顯提高。本發明沒有添加硫,因為研究發現,硫的添加會增加產品的磨損,影響使用壽命。採用粉末冶金工藝,是利用粉末冶金的耐磨性能,提高了定轉子產品的耐磨性能。

經檢測添加合金元素後所做試棒抗拉強度為817兆帕,大於45鋼抗拉強度(600兆帕)35%左右、頂隙縮小0.04毫米左右、耐磨性增加,三種因數共同作用促使全液壓轉向器安全性能增加、使用壽命延長。

- 實施例三

(1)攪粉

按照產品需要的特定性能有目的地添加各種金屬和非金屬元素,使其成品能達到預期的機械性能。該產品要求尺寸精度高、韌性好、尺寸穩定性好、耐磨性強、防鏽性能好。我們採用配方為:92.7%霧化鐵粉,0.7%膠體石墨,4%電解銅,0.8%鎳粉,1.2%鉬粉,0.2%鉻粉,0.1%硫化錳,0.3%微粉蠟和20毫升錠子油/100公斤。將原料精確稱量後倒入專用攪粉機攪拌30-60分鐘,倒出後冷卻1小時以後就可以進行下一道工序。

(2)壓製成型

將設計好的定子壓制模具安裝在300噸粉末冶金機械式壓機上,再將攪拌好的原料裝入料斗,原料沿輸粉管進入模腔,開始調機壓制。密度控制在6.95-7.25克/立方厘米。高度控制16.3-16.5毫米。將設計好的轉子壓制模具安裝在100噸粉末冶金機械式壓機上,再將攪拌好的原料裝入料斗,原料沿輸粉管進入模腔,開始調機壓制。密度控制在6.95-7.25克/立方厘米。高度控制16.3-16.5毫米。

(3)燒結合金化

利用粉末冶金專用網帶式燒結爐燒結,將產品置於網帶上,沿網帶運動,從脫蠟區到燒結區,再到冷卻區,然後產品出來。燒結區依次由燒結一區,燒結二區,燒結三區,燒結四區,燒結五區,燒結六區構成。燒結區中的燒結溫度:燒結一區560-620℃,燒結二區650-760℃,燒結三區850-960℃,燒結四區1100-1115℃,燒結五區1115-1120℃,燒結六區1105-1140℃,產品從燒結一區進入燒結區,從燒結六區離開燒結區。冷卻區依次由冷卻一區和冷卻二區構成,產品從冷卻一區進入冷卻區,從冷卻二區離開冷卻區。冷卻一區水溫40-80℃,冷卻二區水溫30-50℃。氣氛控制:爐體氮氣3.5-4立方米/小時、分解氨氣0.2-0.6立方米/小時、分解丙烷氣0.02-0.12立方米/小時,冷卻區氮氣1.5-3立方米/小時、分解氨氣0.05-0.12立方米/小時,爐尾氮氣2.5-4立方米/小時。燒結速度定子為55-65毫米/分鐘,轉子為75-85毫米/分鐘。燒結後硬度達到HRB70-90,珠光體含量60%以上,滲碳體5%以下。

(4)整形矯正形狀

將設計好的定子整形模具安裝在315噸油壓機上,將燒結的定子浸油後放入整形

模腔進行整形。再將設計好的轉子整形模具安裝在100噸油壓機上,將燒結的轉子浸油後放入整形模腔進行整形。定子轉子分別整形後確保頂隙0.05-0.08毫米,並且運轉靈活,整形後表面光滑無毛刺。

(5)機加工

按客戶圖紙對定子進行機加工,分別車端面,外徑倒角,車環形槽到圖面尺寸,保證產品厚度16.1-16.2毫米,端面對孔垂直度0.015以下,磨兩端面保證產品厚度16-16.02毫米,用刷毛刺機去毛刺。

按客戶圖紙對轉子進行機加工,分別車端面,內徑倒角,保證產品厚度16.1-16.2毫米,端面對孔垂直度0.015以下,磨兩端面保證產品厚度15.975-15.985毫米,用刷毛刺機去毛刺。

(6)蒸汽處理

將定子清洗烘乾後用蒸汽處理爐進行蒸汽處理,溫度530-580℃,時間1.5-4小時。蒸汽處理後保證產品顏色一致,無花斑,硬度達到HRB90-120。然後浸油包裝。轉子無需蒸汽處理,直接浸油包裝。作為優選,定子和轉子均浸入於R407油中。

該實施例生產的產品如圖1所示。與鋼材機加工的方法製得的如圖1所示的產品對比,該實施例的的粉末冶金通過科學計算,添加了銅、鎳、鉬、硫化錳等特種元素,提高了產品機械性能,對製品的耐磨性、抗壓抗拉強度、延長率等都有明顯提高。此外還添加了鉻這種金屬元素,使得產品的防鏽性能大大增強,最佳化了產品的材料成分配比,使得產品的使用壽命大大增強,經2000小時台架試驗,45#材料磨損0.035-0.05毫米,粉末冶金定子轉子磨損0.015毫米-0.025毫米,耐磨性明顯提高,經過防鏽性能測試,添加了鉻後,產品的防鏽能力有了明顯提高。本發明沒有添加硫,因為研究發現,硫的添加會增加產品的磨損,影響使用壽命。採用粉末冶金工藝,是利用粉末冶金的耐磨性能,提高了定轉子產品的耐磨性能。 經檢測添加合金元素後所做試棒抗拉強度為817兆帕,大於45鋼抗拉強度(600兆帕)35%左右、頂隙縮小0.04毫米左右、耐磨性增加,三種因數共同作用促使全液壓轉向器安全性能增加、使用壽命延長。

榮譽表彰

2021年8月16日,《全液壓轉向器定轉子副的粉末冶金配方及製造工藝》獲得安徽省第八屆專利獎優秀獎。