專利背景

2003年1月前已有粗錘桿結構的鍛錘動力裝置是一個單作用汽缸,

活塞固定於錘桿上端將

氣缸分隔為上腔、下腔並以壓縮空氣或蒸汽為動力。當氣缸下腔進氣,上腔排氣時,錘頭實現上升動作:當氣缸上腔進氣、下腔排氣時,錘頭在自重及氣壓作用下實現快速打擊動作。由於氣缸排出的廢氣中存在著大量壓力能、熱能,因而能源利用率很低。中國國內該類錘的改造有兩種方案:一種是採用進油打擊方式;一種是排油打擊方式,兩種均為液氣錘。進油打擊方式的液壓動力系統是在原錘桿上端加出一個驅動液壓缸,中間插入進液管,其間用襯套和密封圈密封,進液管的上端固定在保險缸蓋上。通過管路與操縱閥連線。進液管進油時;錘在油壓及自重作用下實現打擊;進油管排油時,利用原氣缸下腔的壓縮空氣使錘頭回程。採用該液壓動力系統改造的液氣錘,由於錘桿防轉仍保留原非圓導向結構,氣缸下腔的泄漏問題仍然存在,加之進液管的密封襯套固定在錘桿上,由於錘擊引起的衝擊、振動、偏擊必然帶來液壓油的泄漏和進液管的拉毛。放油打擊方式的液壓動力系統,是在原有機架上加裝一個驅動液壓缸,取代原有氣缸。液壓缸被錘桿內分為上腔和下腔,上腔充填一定量壓縮氣體為氣腔,下腔為液壓腔。下腔進油時,上腔氣體被壓縮,錘桿實現上升動作,下腔排油時,錘頭在氣壓工及自重作用下實現打擊,由於上腔氣壓較低。因而該類液氣錘工作行程較長,原有的錘頭、錘桿及氣缸均不能被利用,改造成本較大,加之該類液氣錘回程信號需打擊完畢後方能發出。因而存在連擊及悶錘現象。

發明內容

專利目的

《全液壓自由鍛錘動力系統》的目的是提供一種結構簡單、緊湊,改造費用低,基本無泄漏,無回彈連擊,無悶錘現象,適合於粗錘桿改造的全液壓自由鍛錘動力系統。

技術方案

《全液壓自由鍛錘動力系統》其特徵是:由集成塊安裝在粗錘桿結構蒸空錘原汽缸上,集成塊上安裝有工作缸,工作缸外套裝有外缸並緊固在集成塊上,工作缸與打擊閥及壓力控制閥、蓄能器相連線,並與液壓站連線。

該發明中所述的工作缸內裝有一活塞桿,活塞桿與原錘桿連線,

活塞桿將工作缸內腔分為有桿腔和無桿腔,活塞桿上端為無桿腔。工作缸外壁與外缸內壁形成環形通道,通過工作缸上端的油口與工作缸無桿腔相通並通過集成塊與打擊閥連線。打擊閥、壓力控制閥直接安裝在集成塊內。打擊閥採用伺服閥或插裝閥。液壓站由

液壓泵及

油箱、油泵組成,頂置或為旁置。原氣缸上、下進汽口均與大氣常通。

有益效果

由於工作缸有桿腔工作時通恆定壓力油,打擊後無桿腔接通油箱失壓錘頭實現無阻力回程,因而克服了2003年1月前已有放油打擊方式工作的液氣錘悶錘、連擊等現象,同時克服進油打擊方式工作的液氣錘氣缸下腔由於非圓防轉導向結構密封困難、泄漏嚴重的缺點。由於該動力裝置安裝在原氣缸上,原有氣缸及錘桿防轉結構均未改變,錘桿僅作少量改動,原有機件得到充分利用,因而改造成本低。由於該動力裝置工作時,液壓油的排油無殘餘壓力能和熱能,因而能量利用率較高。由於該動力裝置中的活塞桿為柔性細長桿,因而鍛錘打擊工作時,偏擊及衝擊振動對活塞桿密封壽命的影響較小。

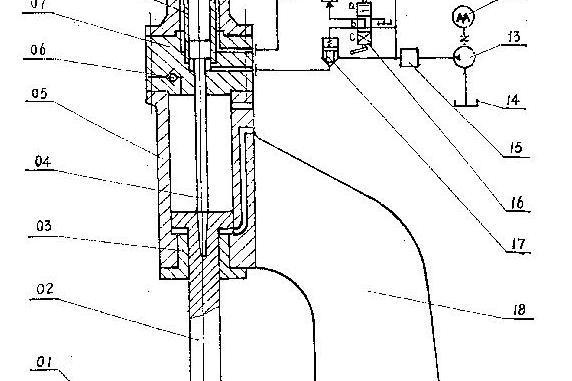

附圖說明

附圖為《全液壓自由鍛錘動力系統》的結構示意圖。

附圖

權利要求

1、《全液壓自由鍛錘動力系統》特徵是:由集成塊安裝在粗錘桿結構蒸空錘原汽缸上,集成塊上安裝有工作缸,工作缸外套裝有外缸並緊固在集成塊上,工作缸與打擊閥及壓力控制閥、蓄能器相連線,並與液壓站連線;打擊閥、壓力控制閥直接安裝在集成塊內;原氣缸上、下進汽口均與大氣常通。

2、根據權利要求1所述的全液壓自由鍛錘動力系統,其特徵是:工作缸內裝有一活塞桿,活塞桿與原錘桿連線,活塞桿將工作缸內腔分為有桿腔和無桿腔,活塞桿上端為無桿腔。

3、根據權利要求2所述的全液壓自由鍛錘動力系統,其特徵是:工作缸外壁與外缸內壁形成環形通道,通過工作缸上端的油口與工作缸無桿腔相通並通過集成塊與打擊閥連線。

4、根據權利要求1或2、3所述的全液壓自由鍛錘動力系統,其特徵是:打擊閥採用伺服閥或插裝閥。

5、根據權利要求1或2、3所述的全液壓自由鍛錘動力系統,其特徵是;液壓站由液壓泵及油箱、油泵組成,頂置或為旁置。

實施方式

附圖描述了《全液壓自由鍛錘動力系統》的一個實施例,該例中有一個集成塊07,直接安裝在原鍛錘氣缸05頂端,集成塊07上安裝有工作缸10,手動換向閥16、插裝閥17、蓄能器11及壓力控制閥15,工作缸08內裝有活塞桿04。工作缸08外套裝有外缸09並緊固在集成塊07上。活塞杯04與原錘桿02連線,原有氣缸05、防轉導套03、錘桿基本不變,原有機身18、砧座01保持不變。氣缸05上、7氣腔均與大氣相通。工作缸08被活塞桿04分為無桿腔和有桿腔,上腔為無桿腔。無桿腔通過工作缸08上端油口、工作缸08外側環形液壓油通道與打擊閥連線,實現進油、回油控制。該實施例中電機12、油泵13、油箱14可組裝在一個液壓站,可以預置於床身,也可旁置並通過油管與集成塊連線。

上運實施例的工作原理:壓力控制閥15自動實現油泵13對蓄能器11的充油和卸荷。通過操縱手動閥16實現打擊、懸錘、回程動作。打擊時,操縱手動閥16處於a位置,打擊閥10液控口回油在彈簧力作用下處於d位置。此時油泵13、蓄能器11的壓力油通過打擊閥10注入無桿腔,同時有桿腔的壓力油通過插裝閥17,經打擊閥10也進入無桿腔,從而實現快速打。與此同時,由於錘桿02下移,原緩衝氣室形成負壓,迫使單向閥06打開補氣,錘桿02在油壓及自重的作用下開始下降到到排氣口以下時,緩衝氣室通過排氣口與大氣接通,於是,錘桿02在活塞桿作用下實現快速打擊動作。

回程時,操縱手動閥16處於C位置,打擊閥在液控口液壓力作用下處於e位置,工作缸08無桿腔通過其外側環形液壓油通道及打擊閥10回油。此時,插裝閥17控制接通回油,油泵及和蓄能器11的壓力油經插裝閥17進入工作作缸08有能幹腔,從而使活塞桿04及錘桿02在壓力油作用下迅速回程。接近上限時,錘桿02將氣缸05上腔排氣口封閉,集成塊07底面、氣缸05、錘桿02上端面形成封閉緩衝室,錘桿02被迫處於上限位置。

懸錘時,操縱手動閥16處於中位b,即圖示位置,此時打擊閥處於e位置,工作缸08無桿腔通過外側環形液壓油通道及打擊閥回油、失壓,同時插裝閥17在壓力油作用下處於關閉狀態,從而使工作缸08有桿腔的油封閉,錘頭停止運動。

榮譽表彰

2007年,《全液壓自由鍛錘動力系統》獲得第五屆江蘇省專利項目獎優秀獎。