《全數字集成式筒形閥電液同步控制系統》是東方電氣集團東方電機有限公司和東方電機控制設備有限公司於2009年6月16日申請的專利,該專利的申請號為200910059617X,公布號為CN101581326,授權公布日為2009年11月18日,發明人是權君宗、伍英岩、劉時貴、郭躍川、謝俊。

《全數字集成式筒形閥電液同步控制系統》屬於水輪發電機組進水閥門控制領域,具體的講是全數字集成式筒形閥電液同步控制系統。該發明包括液壓控制系統為數字量化缸,所述的數字量化缸包括缸體、活塞、機械反饋機構、接力器位移感測器、反饋耦合機構、耦合齒輪、數字閥、液控單向閥、步進電機,數字閥與步進電機相連,耦合齒輪安裝在反饋耦合機構與數字閥閥芯之間,耦合齒輪上安裝有接力器位移檢測感測器,機械反饋機構連線反饋耦合機構和活塞,該發明所涉及的電液同步控制系統,既有機械同步方式的優點,又能克服2009年前電液同步方式的缺點,比2009年電液同步方式可靠性高、控制精度高,結構簡單,安裝、操作、維護方便。

2016年12月7日,《全數字集成式筒形閥電液同步控制系統》獲得第十八屆中國專利優秀獎。

(概述圖為《全數字集成式筒形閥電液同步控制系統》摘要附圖)

基本介紹

- 中文名:全數字集成式筒形閥電液同步控制系統

- 公布號:CN101581326

- 授權日:2009年11月18日

- 申請號:200910059617X

- 申請日:2009年6月16日

- 申請人:東方電氣集團東方電機有限公司、東方電機控制設備有限公司

- 地址:四川省德陽市黃河西路188號

- 發明人:權君宗、伍英岩、劉時貴、郭躍川、謝俊

- Int.Cl.:F15B21/02(2006.01)I

- 代理機構:成都天嘉專利事務所(普通合夥)

- 代理人:徐豐

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

在水電站水輪發電機組進水閥門之一,即筒形閥的使用中,除筒形閥本體的設計、製造、安裝外,筒形閥的控制,即如何保證多隻接力器的同步,成為筒形閥控制的關鍵技術問題。

截至2009年6月,中國國內筒形閥同步機構廣泛採用的同步方式有兩種:分別是機械同步方式和電液同步方式。

機械同步方式是在筒形閥體的上端,沿圓周均勻地布置多隻液壓接力器,每隻接力器下端固定在閥體上。每隻接力器的絲槓上端裝有齒輪,通過鏈條使所有的齒輪同時運動。液壓接力器活塞向上運動,筒形閥開啟;液壓接力器活塞向下運動,筒形閥關閉。各接力器活塞的同步移動由可逆傳動的滾動螺旋副實現。滾動螺旋副是在接力器活塞桿上,固定一隻滾動螺旋傳動的螺母,螺母連線傳動絲槓。當接力器活塞上、下移動,開啟、關閉筒形閥時,絲槓隨之正、反向旋轉,通過絲槓上端的齒輪,將筒形閥的上下垂直運動,變為齒輪的徑向旋轉運動,齒輪帶動鏈條,連動其他接力器的齒輪同速旋轉,並反作用於其絲槓而實現多隻接力器的同步。機械同步方式主要依靠絲槓、鏈條等運動部件相互配合,保證各接力器上下同步運動;接力器活塞的上升、下降運動由液壓控制系統驅動。

機械同步方式有如下優點:

(1)筒形閥開啟、關閉可自動、手動控制;

(2)在調試或電氣失靈時,仍然可全手動開啟、關閉筒形閥;

(3)管路少,連線點少,有利於電廠達標;

(4)調試、維護工作簡單、方便。

機械同步方式也有如下缺點:

(1)同步精度無法量化;

(2)接力器油缸無自調節能力,鏈條同步對發生異步的油缸矯正能力差;

(3)只能定速啟閉,不能按任意曲線啟閉;

(4)在布置上場地空間要求較大。

電液同步方式由液壓控制系統和電氣控制系統組成,這兩個控制系統缺一不可。液壓控制系統必須由電氣控制系統精密控制,電氣控制系統必須通過液壓控制系統執行,才能操作接力器,帶動筒形閥開啟與關閉。

基於當今世界的經驗及技術,2009年6月前所有筒形閥控制裝置生產廠家主要採用,而且可行的電液同步方案有兩個:同軸油馬達方案、伺服比例閥方案。主流電液同步方案是同軸油馬達方案。

其優點:

(1)筒形閥開關控制規律可程式任意調整;

(2)對發生異步的接力器矯正能力好;

(3)可按程式指定啟閉速度進行啟閉控制。

其缺點:

(1)不能在任何操作方式下實現高精度同步;

(2)控制複雜;系統、管路、結構複雜,不利於電廠達標;

(3)系統安裝、調試、維護困難;

(4)在場地布置上空間要求較大。

隨著中國水電開發進度的加快,機組容量、尺寸越來越大,筒形閥的尺寸也越來越大,筒體重量也越來越重,原先比較成熟的機械同步方式就顯示出其先天的缺陷性。只有採用電液同步方式才能滿足現在水電開發大尺寸、大重量、大行程筒形閥的同步控制需求。但是,2009年6月前主要使用的前述兩種電液同步方式的實際使用效果不是很理想。

發明內容

專利目的

《全數字集成式筒形閥電液同步控制系統》所涉及的電液同步控制系統,既有機械同步方式的優點,又能克服2009年6月前電液同步方式的缺點,比2009年6月前電液同步方式可靠性高、控制精度高,結構簡單,安裝、操作、維護方便。

技術方案

一種全數字集成式筒形閥電液同步控制系統,包括液壓控制系統和電氣控制系統,其特徵在於:所述液壓控制系統為數字量化缸,所述的數字量化缸包括缸體、活塞、機械反饋機構、接力器位移感測器、反饋耦合機構、耦合齒輪、數字閥、液控單向閥、步進電機,所述數字閥與步進電機相連,所述耦合齒輪安裝在反饋耦合機構與數字閥閥芯之間,所述耦合齒輪上安裝有接力器位移檢測感測器,所述機械反饋機構連線反饋耦合機構和活塞,所述電氣控制系統包括控制部分和功率部分,所述控制部分包括可程式序控制器;所述功率部分包括電源轉換裝置、電源選擇裝置、步進電機控制器。

所述的機械反饋機構的滾動螺旋傳動螺母,固定在活塞上;所述機械反饋機構的反饋傳動螺旋桿,通過反饋耦合機構,與耦合齒輪、數字閥閥芯螺旋耦合。

所述數字量化缸是指液壓控制裝置與筒形閥接力器集成為一個整體。

所述機械反饋機構為扭轉螺旋體。

所述感測器為多圈旋轉絕對位置編碼器。

所述可程式序控制器,包括電源模組、CPU模組、開關量輸入模組、開關量輸出模組、模擬量輸入模組、模擬量輸出模組、步進電機控制模組、通訊模組。

所述電氣控制裝置供電電源為220伏DC電源和220伏AC電源。

改善效果

《全數字集成式筒形閥電液同步控制系統》具有以下優點:

一、全數字集成式筒形閥電液同步控制系統,摒棄了傳統的從動控制理念,採用主動控制模式。傳統的從動控制,是對控制對象施加控制信號,執行機構執行,用感測器檢測控制對象的運動狀態,將控制對象的運動情況反饋到控制器。在控制器內與目標值進行多次比較、調節、修正,形成閉環反饋控制系統,使控制對象最終到達預定目標值。在目標值周圍,系統始終在進行隨動閉環反饋動態調節。

《全數字集成式筒形閥電液同步控制系統》接力器活塞運動控制,是電氣系統根據目標值,給出一定量的控制脈衝,液壓系統就自動按數字量化值疊加動作,直至目標值。通俗地說,就是想讓接力器活塞走多少位移量,就給接力器活塞位移量÷數字量化值個的控制脈衝,接力器活塞就自動走給定的位移量;

二、整個系統控制(包括電氣系統和液壓系統),從行程檢測、控制信號、接力器的液壓運動操作,全程實現了精密數位化。接力器位置檢測採用多圈旋轉絕對位置編碼器。在設計上,嚴格保證接力器活塞移動10毫米,編碼器旋轉1圈。編碼器旋轉輸出信號,就是標準的數位訊號。

接力器活塞,在液壓油操作下,是以數字量化值運動。控制脈衝與接力器活塞移動位移,具有嚴格的對應關係。

三、筒形閥任何開啟與關閉操作,接力器都是高精度同步;

四、對發生異步的操作接力器(油缸)具有很強的矯正能力;

五、接力器位置檢測精度高;

六、即使系統壓力油源消失,也可保持筒形閥在任意開度位置(包括全開位置)長期基本鎖定不變;

七、系統結構簡單、器件少。液壓控制系統,就是幾隻數字量化缸。具體數量與操作接力器數量一致,它是由筒形閥結構設計決定。可大大減少了安裝空間,減少了工地安裝與調試的時間。

附圖說明

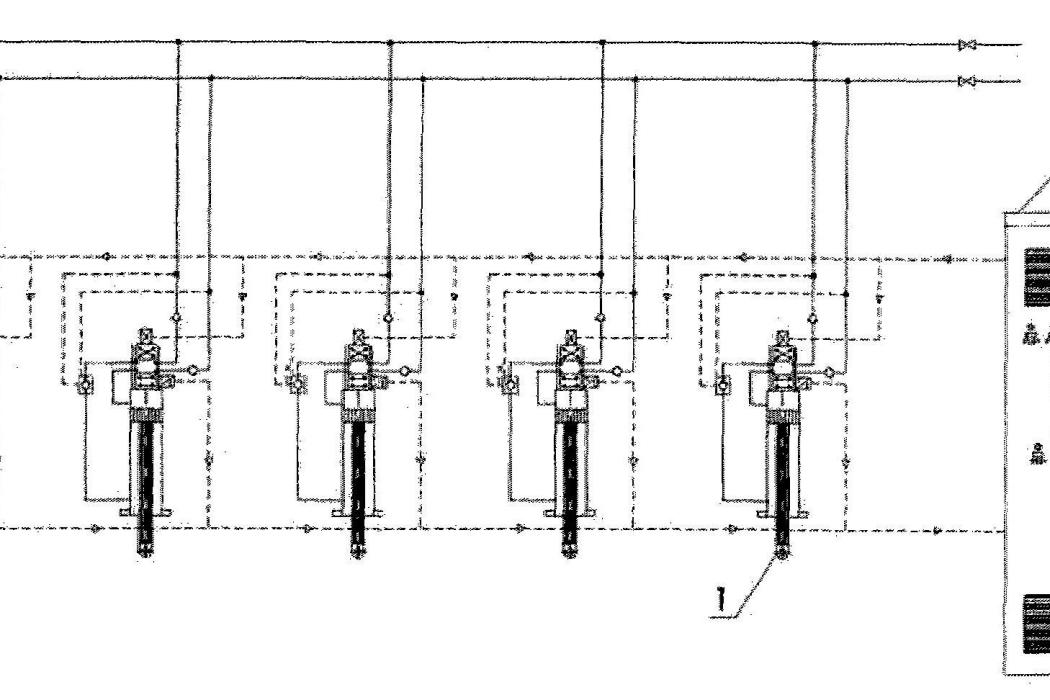

圖1為全數字集成式筒形閥電液同步控制系統結構示意圖(6個數字量化缸);

圖2為數字量化缸結構示意圖;

圖3為電氣系統結構框架圖(6個數字量化缸)。

所示附圖中:1、數字量化缸,2、缸體,3、活塞,4、機械反饋機構,5、接力器位移感測器,6、反饋耦合裝置,7、耦合齒輪,8、數字閥,9、液控單向閥,10、步進電機。

技術領域

《全數字集成式筒形閥電液同步控制系統》屬於水輪發電機組進水閥門控制領域,具體的講是全數字集成式筒形閥電液同步控制系統。

權利要求

1、一種全數字集成式筒形閥電液同步控制系統包括液壓控制系統和電氣控制系統,其特徵在於:所述液壓控制系統為數字量化缸,所述的數字量化缸包括缸體(2)、活塞(3)、機械反饋機構(4)、接力器位移感測器(5)、反饋耦合機構(6)、耦合齒輪(7)、數字閥(8)、液控單向閥(9)、步進電機(10),所述數字閥(8)與步進電機(10)相連,所述耦合齒輪(7)安裝在反饋耦合機構(6)與數字閥(8)閥芯之間,所述耦合齒輪(7)上安裝有接力器位移檢測感測器(5),所述機械反饋機構(4)連線反饋耦合機構(6)和活塞(3);所述電氣控制系統包括控制部分和功率部分,所述控制部分包括可程式序控制器,所述功率部分包括電源轉換裝置、電源選擇裝置、步進電機控制器。

2、根據權利要求1所述的全數字集成式筒形閥電液同步控制系統,其特徵在於所述的機械反饋機構(4)的滾動螺旋傳動螺母,固定在活塞(3)上;所述機械反饋機構(4)的反饋傳動螺旋桿,通過反饋耦合機構(6),與耦合齒輪(7)、數字閥(8)閥芯螺旋耦合。

3、根據權利要求2所述的全數字集成式筒形閥電液同步控制系統,其特徵在於所述機械反饋機構為扭轉螺旋體。

4、根據權利要求3所述的全數字集成式筒形閥電液同步控制系統,其特徵在於所述感測器為多圈旋轉絕對位置編碼器。

5、根據權利要求4所述的全數字集成式筒形閥電液同步控制系統,其特徵在於所述數字量化缸數量為一個或者多個。

6、根據權利要求1所述的全數字集成式筒形閥電液同步控制系統,其特徵在於所述可程式序控制器,包括電源模組、CPU模組、開關量輸入模組、開關量輸出模組、模擬量輸入模組、模擬量輸出模組、步進電機控制模組、通訊模組。

7、根據權利要求6所述的全數字集成式筒形閥電液同步控制系統,其特徵在於所述電氣控制裝置供電電源為220伏DC電源和220伏AC電源。

實施方式

《全數字集成式筒形閥電液同步控制系統》包括液壓控制系統和電氣控制系統。其特徵在於:所述液壓控制系統包括數字量化缸,所述的數字量化缸包括缸體(2)、活塞(3)、機械反饋機構(4)、接力器位移感測器(5)、反饋耦合機構(6)、耦合齒輪(7)、數字閥(8)、液控單向閥(9)、步進電機(10)。所述數字閥(8)與步進電機(10)相連,所述耦合齒輪(7)安裝在反饋耦合機構(6)與數字閥(8)閥芯之間。所述耦合齒輪(7)上安裝有接力器位移檢測感測器(5),所述機械反饋機構(4)連線反饋耦合機構(6)和活塞(3)。所述電氣控制系統包括控制部分和功率部分,所述控制部分包括可程式序控制器;所述功率部分包括電源轉換裝置、電源選擇裝置、UPS電源、步進電機控制器。

機械反饋機構(4)的滾動螺旋傳動螺母,固定在活塞(3)上;所述機械反饋機構(4)的反饋傳動螺旋桿,通過反饋耦合機構(6),與耦合齒輪(7)、數字閥(8)閥芯螺旋耦合。機械反饋機構為扭轉螺旋體,感測器為多圈旋轉絕對位置編碼器,數字量化缸數量為一個或者多個,可程式序控制器,包括機架、電源模組、CPU模組、開關量輸入模組、開關量輸出模組、模擬量輸入模組、模擬量輸出模組、步進電機控制模組、通訊模組。電氣控制裝置供電電源為220伏DC電源和220伏AC電源。

全數字集成式筒形閥電液同步控制系統,關鍵部件是組成液壓控制系統基本單元的數字量化缸。數字量化缸是一個主動控制的液壓執行機構。

全數字集成式筒形閥電液同步控制系統的液壓控制系統,就是由幾個基本單元---數字量化缸組成。數字量化缸的數量,就是筒形閥所需要接力器的數量。筒形閥所需要接力器的數量,是由設計計算決定。

在每個接力器頂部,安裝有一套精密數字量化液壓控制裝置。液壓控制裝置與筒形閥接力器集成在一起,成為一個有機的整體,通過與接力器活塞巧妙聯接的內置式高精度機械位置反饋機構,對筒形閥操作接力器的運動速度、位置進行實時反饋,形成位置閉環,速度可控,自動完成接力器的數位化運動操作。

我們把液壓控制裝置與筒形閥接力器的集成體,稱為數字流體缸(簡稱:數字缸),更準確的應該稱為數字量化缸(簡稱:數字缸)。

數字量化缸就是帶精密數字量化液壓控制裝置的接力器,即我們將接力器完全精密數字量化。數字量化缸是一個高度集成的液壓控制元件。它由缸體(2)、活塞(3)、機械反饋機構(4)、接力器位移感測器(5)、反饋耦合機構(6)、耦合齒輪(7)、數字閥(8)、液控單向閥(9)、步進電機(10)等組成。集成在數字量化缸內的步進電機(10),就是電氣-液壓控制系統的接口,它有如調速器的電液轉換機構。步進電機(10)接收計算機發出的數字脈衝信號而轉動,該轉動帶動數字閥(8)閥芯運動,通過反饋耦合機構(6)將閥芯旋轉運動轉變為直線運動,該直線運動打開數字閥(8)的閥口,從而將液壓油引入操作接力器,並由液壓油源驅動操作接力器活塞前進或後退。

在接力器活塞上,安裝有可逆傳動的機械反饋機構(4),機械反饋機構(4)是一種扭轉螺旋體。機械反饋機構(4)的滾動螺旋傳動螺母,固定在活塞(3)上;機械反饋機構(4)的反饋傳動螺旋桿,通過反饋耦合機構(6),與耦合齒輪(7)、數字閥(8)閥芯螺旋耦合。在活塞(3)前進或後退過程中,由活塞(3)帶動裝在其上面的機械反饋機構(4)中滾動螺旋傳動螺母的旋轉運動,轉化為反饋傳動螺旋桿的直線運動。機械反饋機構(4)的直線運動,通過反饋耦合機構(6),一方面作用於數字閥(8)閥芯,使閥芯回到動作前原位,形成位置負反饋;另一方面作用於耦合齒輪(7),帶動接力器位移感測器(5)轉動,將活塞(3)的實際位置檢測出來。

當步進電機(10)接收到電氣控制系統發出的一個數字脈衝控制信號時,接力器活塞(3)就移動一個固定的行程(如0.01毫米)。這個固定的行程值,稱為數字量化值,數字量化值單位為毫米。

根據系統控制精度的不同要求,數字量化值K可設計為0.01毫米、0.02毫米、0.05毫米、0.1毫米、0.5毫米、1.0毫米等。

數字量化值是由設計確定。通過內部一套機械反饋機構,嚴格保證控制脈衝與接力器活塞移動的對應關係,數字量化值。將接力器活塞的移動完全數字量化,使接力器活塞的移動量,只與控制脈衝數量有關。

在反饋耦合機構(6)與數字閥(8)閥芯之間,裝有耦合齒輪(7),耦合齒輪(7)伸出軸上,安裝有接力器位移檢測感測器(5),感測器是一個多圈旋轉絕對位置編碼器,使之能準確知道接力器活塞(3)的實際位置。

在設計上,保證接力器活塞移動10毫米,編碼器旋轉1圈。編碼器旋轉1圈,有8192個測點;這意味著位移測量裝置的解析度為10毫米÷8192≈1.22微米,即精度可達1.5微米,10毫米的行程可分為8192個測點來檢測。

數字量化缸的控制油路上,集成有液控單向閥(9),它用於系統壓力油源消失閉鎖,防止筒形閥在開啟位置下滑。

在步進電機(10)的端部,有一個伸出軸。用工具手動旋轉步進電機(10)的伸出軸,猶如給步進電機(10)施加控制脈衝信號,同樣可以精確控制數字量化缸活塞運動。提供無電源時的純手動操作。

數字量化缸將原來複雜的位置閉環和速度控制,變成了簡單的數字脈衝控制。這樣,既簡化了控制系統,也簡化了系統結構,同時提高了回響速度。

由於液壓控制裝置的所有元件均裝在接力器內部,大大提高了系統的安全性和可靠性,大大提高了系統的抗干擾能力。這種結構特別適宜於惡劣的工作環境和粗放的維護水平,提高了設備的可靠性,基本上可以做到現場零調試和零維護,長期穩定工作。

數字量化缸還有一個特點,其活塞桿移動位移的實際誤差是由設計、生產、裝配決定的,在接力器活塞桿移動過程中,只有一個基礎誤差,沒有累積誤差。

數字量化缸接口,包含液壓接口與電氣接口。

液壓接口:每隻數字量化缸有一個油口P接壓力油源(電液同步控制系統圖中的P、X為同一油口);一個油口接排油(電液同步控制系統圖中的T、Y為同一油口)。只需將數字量化缸的P油口,T油口,分別接到2根環形油管(1根壓力油管P,1根回油管T)上,環形油管直接連線到電站油壓設備,中間不再有其它液壓設備及器件。

電氣接口:電氣控制系統與液壓控制系統之間主要有2個電氣接口,步進電機、位移感測器。步進電機是將電氣系統控制信號,轉化為液壓控制系統執行機構;位移感測器是將液壓控制系統執行情況,通過數字量化缸活塞的位置、行程變化,反饋給電氣系統。步進電機、位移感測器通過電纜與筒形閥電氣控制盤相連。

接力器位移檢測感測器,是一個多圈旋轉絕對位置編碼器。與接力器活塞相連的傳動機構與數字閥閥芯之間,裝有耦合齒輪,編碼器安裝在耦合齒輪伸出軸上。耦合齒輪將接力器活塞直線運動,轉變為旋轉運動,在設計上,嚴格保證接力器活塞移動10毫米,編碼器旋轉1圈。這樣,就將接力器實際位移,通過編碼器檢測出具體的實際位置。

電氣控制系統附圖是以6個接力器為例,對多隻(3至12隻)接力器,系統圖相同,只是增減接力器數量即可。

控制部分由PLC、觸控螢幕、空氣開關、繼電器、信號燈、切換開關、控制按鈕、接線座組成。

功率部分由電源轉換裝置、24伏DC電源選擇裝置、UPS電源、步進電機控制器、空氣開關、繼電器、信號燈、接線座組成。

電氣控制裝置的核心部分為PLC,由它控制與操作筒形閥開啟、關閉,所有顯示都在觸控螢幕界面上實現。現場操作命令,既可在觸控螢幕界面上操作,也可以在控制部分面板上操作。

可程式序控制器包括機架、電源模組、CPU模組、開關量輸入模組、開關量輸出模組、模擬量輸入模組、模擬量輸出模組、步進電機控制模組、通訊模組等。所有輸入、輸出模組,除筒形閥電氣控制裝置自己控制使用外,預留有一定餘量的開關量輸入、輸出通道,模擬量輸入、輸出通道。

電氣控制裝置由220伏DC、220伏AC兩類電源供電。220伏DC電源、220伏AC電源實現多路冗餘。

正常狀態下,第一個電源轉換裝置由第一路220伏AC供電,提供第一路24伏DC電源。當第一路220伏AC電源消失時,自動切換由220伏DC供電,由第二個電源轉換裝置,提供第二路24伏DC電源(第二路24伏DC電源始終處於熱備用狀態)。當第一路220伏AC電源恢復時,又自動恢復由第一路220伏AC供電。若第一路220伏AC電源、220伏DC同時消失,第一路24伏DC電源、第二路24伏DC電源也就同時消失,此時,就完全由第二路220伏AC電源供電,經第三個電源轉換裝置,提供第三路24伏DC電源,以保證筒形閥電氣控制裝置的可靠性。

第二路220伏AC電源,跨接在UPS電源上,正常狀態下,UPS電源處於浮充狀態。UPS電源的輸出,一方面提供給第三個電源轉換裝置,使第三路24伏DC電源始終處於熱備用狀態;另一方面提供步進電機功率驅動模板220伏AC電源。這樣即使外接220伏AC、220伏DC完全消失,UPS電源也可保證在一定時間內,筒形閥電液同步控制系統可以操作,就大大提高數字量化缸筒形閥電液同步控制系統的可靠性。

第三路220伏AC電源,提供控制部分內照明、通風風扇、電加熱防潮、兩相電源插座、三相電源插座等電源。

接力器位移感測器的24伏DC電源,由電氣控制裝置提供。位移感測器與電氣控制裝置之間信號接口,採用數字量通訊。

全數字集成式筒形閥電液同步控制系統,控制筒形閥開啟、關閉,由多隻數字量化缸驅動。正常工作時,只要由筒形閥電氣控制系統,按照編制好的程式,向多隻數字量化缸上步進電機輸出同頻率、同數量的控制脈衝信號;筒形閥即可按給定的運行曲線高精度同步升降;脈衝頻率代表接力器運行速度,脈衝總數代表行程,一一對應。

如果需要單獨動作筒形閥某個數字量化缸時,只須給需要單獨的數字量化缸發控制脈衝信號即可。這為筒形閥的初期安裝、調試、糾偏、矯正提供了極大的方便。

集成於數字量化缸上的位移感測器,實時檢測各數字量化缸實際位置、行程,並將檢測信號實時送到筒形閥電氣控制系統,筒形閥電氣控制系統接收數字量化缸位置、行程信號,並測量、監視、分析、處理,並同時判定多隻數字量化缸同步情況。

雖然筒形閥開啟、關閉,在同頻率、同數量的脈衝信號控制下,可以保持多隻數字量化缸高精度同步升降運動。但為了增加系統可靠性,我們還是將數字量化缸位移感測器信號,送入電氣控制系統,一方面做系統顯示、另一方面構成一個大的閉環控制系統,既完成測量、監視、分析、處理等功能,使整個系統具備雙重分布閉環控制功能。

保持筒形閥多隻數字量化缸同步,是筒形閥控制中的重要環節。多隻數字量化缸是否同步,我們通過多隻數字量化缸位移信號,來測量、判定。多隻數字量化缸的實際位置、行程,是由位移感測器、位移測量單元共同完成。位移感測器集成於數字量化缸內,位移測量單元在電氣控制盤內。

榮譽表彰

2016年12月7日,《全數字集成式筒形閥電液同步控制系統》獲得第十八屆中國專利優秀獎。