光亮退火俗稱光輝退火主要是在密閉空間加熱退火後讓溫度在密閉空間緩慢降溫至少500度以下再自然冷卻便會有光輝度以至不造成脫碳情形產生。普通退火時加熱和冷卻發生氧化、脫碳作用,所以熱處理的鋼經過過額外的加工,就增加了金屬的損失和成本,所以常常採用光亮退火。

基本介紹

- 中文名:光亮退火

- 外文名:bright annealing

- 對比:普通退火

- 本質:鋼在保護氣介質中進行熱處理

- 常見保護氣:N2與H2的混合保護氣氛

簡介,目的和優點,光亮退火板的生產流程,相關擴展,

簡介

銅及銅合金在熱處理過程中容易氧化。為了防止氧化,提高工件表面質量,須在保護氣氛或真空中退火,即所謂光亮退火。銅及銅合金熱處理過程中常用的保護氣氛有水蒸氣、分解氨、不完全燃燒並脫水的氨、氮氣、乾燥的氫氣及部分燃燒的煤氣(或其他可燃氣體)等。可根據合金的種類、成分和要求選用。

純銅及白銅在較弱的還原性氣氛中便不被氧化,以含2%H2的燃燒氨氣或含2%~5%H2和CO不完全燃燒的煤氣保護最為適宜。純銅還可用水蒸氣保護。為了防止氫病,含氧銅退火時,保護氣氛中的氫含量不應超過3%,或如前所述,在微氧化性氣氛中熱處理。純銅還廣泛採用真空退火。含鋁、鉻、鈹、矽的青銅只有在高還原性氣氛中才能達到光亮退火的目的。鈹青銅的熱處理(退火或淬火)常用分解氨保護,但氨的未分解部分不得超過20%,否則易產生氣泡問題。

含鋅量低的黃銅,可進行光亮退火,但含量大於15%的黃銅的光亮退火尚未解決。這是因為氧化鋅的分解壓低,在稍微含有氧化性氣體的氣氛中即能形成ZnO,而且加熱到450℃以上鋅即開始揮發,使黃銅脫鋅。為了克服這個缺點,可在較高的壓力條件下退火。對黃銅採用的保護氣氛有不完全燃燒的煤氣、分解氨、水蒸氣等。保護氣氛中應不含硫,熱處理前工件需要認真清洗,表面不應有油污或其他髒物。

目的和優點

1、消除加工硬化,獲取滿意的金相組織。當使用性能要求不同時,對光亮退火後金相組織的要求就不同,光亮熱處理的工藝也不同。

2、獲得無氧化光亮、耐蝕性好的表面。由於光亮退火是在氫氣與氮氣的混合氣體保護氣氛下對帶鋼進行熱處理,通過嚴格地控制爐內保護氣氛,特別是純淨度、殘餘氧及露點,獲得無氧化光亮的表面。與普通退火、酸洗得到的表面相比,由於沒有氧化過程,減少了帶鋼表面的貧鉻現象,其耐腐蝕性比2B板經拋光後更好。

3、光亮處理保持軋制表面的光潔度,可不再進行後加工而得到光亮的表面。由於光亮退火後,鋼帶表面保留了原有的金屬光澤,已得到了接近鏡面的光亮表面,在一般要求下,可直接使用其表面而無需加工。

4、可開發特殊軋制花紋表面的帶鋼。由於在退火過程中,沒有改變鋼帶表面,可完全保留軋制表面花樣,可以方便地開發冷軋特殊花紋帶鋼。

5、不存在普通酸洗方法造成的污染問題。退火後的帶鋼不需要進行酸洗或類似的處理,不使用酸等各種介質,不存在酸洗造成的污染問題。

6、實現對板形的控制。由於光亮退火爐內設計允許沿帶鋼的寬度方向分區段調整,可通過風量導流調節帶鋼寬度方向的冷卻速度,實現對板形的線上控制。

光亮退火板的生產流程

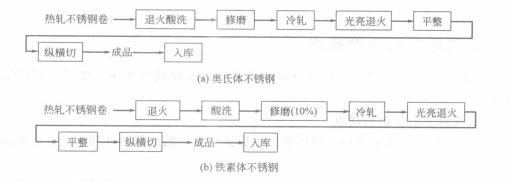

熱軋不鏽鋼鋼卷先經過退火酸洗,再進入冷軋機軋制,根據成品的厚度的不同確定所需要軋制的道次,軋制後的不鏽鋼帶鋼要進行化學脫脂以除去帶鋼表面在軋制過程中殘留的軋制油,然後再進入有保護氣體的光亮退火爐(馬弗爐)進行光亮退火,最後以成品BA板交貨。典型的BA板生產工藝流程框圖見下圖:

光亮退火板的生產流程

光亮退火板的生產流程