《催化劑級二氧化鍺的生產方法》是廣東先導稀材股份有限公司於2018年11月26日申請的專利,該專利的公布號為CN109279646A,授權公布日為2019年1月29日,發明人是王波、朱劉。

《催化劑級二氧化鍺的生產方法》其包括如下步驟:S1、水解;S2、壓濾洗滌;S3、初步乾燥;S4、二次乾燥;S5、篩分。該發明催化劑級二氧化鍺的生產方法是根據客戶不斷提升的要求而應運而生,解決了2018年11月之前的技術僅能製備或生產普通的二氧化鍺的技術瓶頸,而且該方法具備所需要的設備少、生產周期短、成本低、效率高等特點,所製備得到的催化劑級二氧化鍺套用廣泛,符合客戶的要求。

2021年11月,《催化劑級二氧化鍺的生產方法》獲得第八屆廣東專利獎優秀獎。

(概述圖為《催化劑級二氧化鍺的生產方法》摘要附圖)

基本介紹

- 中文名:催化劑級二氧化鍺的生產方法

- 申請人:廣東先導稀材股份有限公司

- 申請日:2018年11月26日

- 申請號:2018114124667

- 公布號:CN109279646A

- 公布日:2019年1月29日

- 發明人:王波、朱劉

- 地址:廣東省清遠市高新區百嘉工業園27-9B

- 分類號:C01G17/02(2006.01)I、B01J23/14(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,操作內容,實施案例,榮譽表彰,

專利背景

常規的二氧化鍺(GeO2)一般經過還原、區熔、拉晶等工序用於生產鍺單晶,也可用於生產製備閃爍晶體BGO等產品。常規的二氧化鍺在水、乙醇、乙二醇(EG)等溶劑中溶解速率較慢、溶解度較低。催化劑級二氧化鍺是指在水、乙醇、EG中溶解速率快、溶解度大的GeO2,溶解後的溶液安定性和透過率好。對於催化劑級二氧化鍺的評判標準為:0.300克二氧化鍺溶於60.0克乙二醇,於200±1℃溶解攪拌反應4小時,冷卻至室溫,檢測溶液透過率,二氧化鍺溶液的透過率>99.0%,即判定為合格的催化劑級二氧化鍺。

PET樹脂(聚對苯二甲酸乙二醇酯)在食品、酒類及化妝品容器等領域的套用量增長迅速,對於套用於PET樹脂生產中作為觸媒的GeO2,必須為催化劑級二氧化鍺。然而,2018年11月之前的技術僅涉及常規的二氧化鍺的生產。

中國專利申請CN102774877A公開了一種GeO2的製備方法,其製備步驟為:以四氯化鍺為原料,在全密閉水解釜中,對四氯化鍺進行水解,以得到四氯化鍺水解產物;將所述四氯化鍺水解產物進行離心過濾,得到二氧化鍺和濾液;利用純化水對二氧化鍺進行清洗,以便得到高純二氧化鍺,然後經離心洗滌、乾燥後得到二氧化鍺產品。該法以四氯化鍺:純化水=1:6~7的水解比例進行水解,控制全密閉水解釜內溫度為-5~15℃,反應時間30分鐘~60分鐘。該法水解配比偏大,同時未對水解速率(加料速率)進行控制,採用的冷卻方式為夾層通冷凍液,降溫速率有限,不能將水解溫度有效控制在0℃以下,此外,僅採用常規乾燥(常壓烘箱及真空烘箱)的方式對產品溶解速率影響非常大,不能滿足催化劑級別產品的需求。故整體來說,該專利側重點為產品直收率,所生產的產品不能達到催化劑級二氧化鍺的要求。

中國專利申請CN106564933A公開了一種低氯高純二氧化鍺的製備方法,該方法以高純四氯化鍺為原料,利用高純氮氣將液態四氯化鍺氣化成四氯化鍺氣體,再將四氯化鍺氣體通入特殊的水解裝置,接著經真空抽濾、洗滌、乾燥、二次洗滌、二次乾燥後得到低氯高純二氧化鍺。該法生產的二氧化鍺產品氯含量低,可用於製備BGO閃爍晶體,但是其水解溫度偏高,同時乾燥溫度(250℃-300℃)偏高、乾燥時間偏長,生產的二氧化鍺在水、乙醇、EG等溶劑中溶解速率較慢、溶解度較低,不能滿足催化劑級二氧化鍺的使用要求。

所以,有必要設計一種催化劑級二氧化鍺的生產方法用於生產催化劑級二氧化鍺。

發明內容

專利目的

《催化劑級二氧化鍺的生產方法》的目的在於提出一種溶解速率快、溶解度高、溶解後的溶液透過率高的催化劑級二氧化鍺的生產方法。

技術方案

《催化劑級二氧化鍺的生產方法》其包括如下步驟:

S1、水解:向一個溶解釜中加入一定量的純化水,按照體積比四氯化鍺:純化水=1:8~11準備好四氯化鍺備用,開啟攪拌及抽風,向純化水中加入一定量的乾冰或向溶解釜的夾層通冷凍液將純化水溫度降至5℃以下,然後以一定的加料速率向純化水中泵入備用的四氯化鍺,加料過程中,向純化水中加入乾冰控制溶液溫度低於5℃,四氯化鍺溶於純化水形成溶液,加料結束後,確保溶液溫度低於15℃,繼續攪拌反應15-90分鐘形成料漿;

S2、壓濾洗滌:將料漿移入壓濾機進行壓濾,壓濾結束後,泵入一定量的純化水進行多次洗滌,直至洗滌後的洗液的pH≥5,停止洗滌得到初產品;

S3、初步乾燥:將初產品在壓濾機內進行初步乾燥,以一定流量通入一定溫度的乾燥潔淨氣體對初產品進行初步乾燥,氣體流量為10~90立方米/小時,氣體溫度為35℃~85℃;將初產品乾燥至含水量小於等於10%;

S4、二次乾燥:在250℃以下二次乾燥至初產品含水量小於1.0%;

S5、篩分:根據需求選用篩網篩分後,剔除顆粒物,篩下物即為催化劑級二氧化鍺。

作為該發明的進一步改進,體積比四氯化鍺:純化水=1:9~10。作為該發明的進一步改進,溶解釜的全部或者部分採用四氟材料製備而成。作為該發明的進一步改進,溶解釜的內襯採用四氟材料製備而成或者溶解釜的內襯表面噴塗有一層四氟材料。作為該發明的進一步改進,所述二次乾燥的溫度為60~200℃。

作為該發明的進一步改進,所述乾燥潔淨氣體為過濾後的壓縮空氣或壓縮氮氣或壓縮氧氣。作為該發明的進一步改進,所述加料速率大於5升/分鐘。作為該發明的進一步改進,二次乾燥的乾燥方式包括真空乾燥、石英管中動態乾燥中的一種或多種。作為該發明的進一步改進,四氯化鍺的純度為4N或以上。

改善效果

《催化劑級二氧化鍺的生產方法》是根據客戶不斷提升的要求而應運而生,解決了2018年11月之前的技術僅能製備或生產普通的二氧化鍺的技術瓶頸,而且該方法具備所需要的設備少、生產周期短、成本低、效率高等特點,所製備得到的催化劑級二氧化鍺套用廣泛,符合客戶的要求。

附圖說明

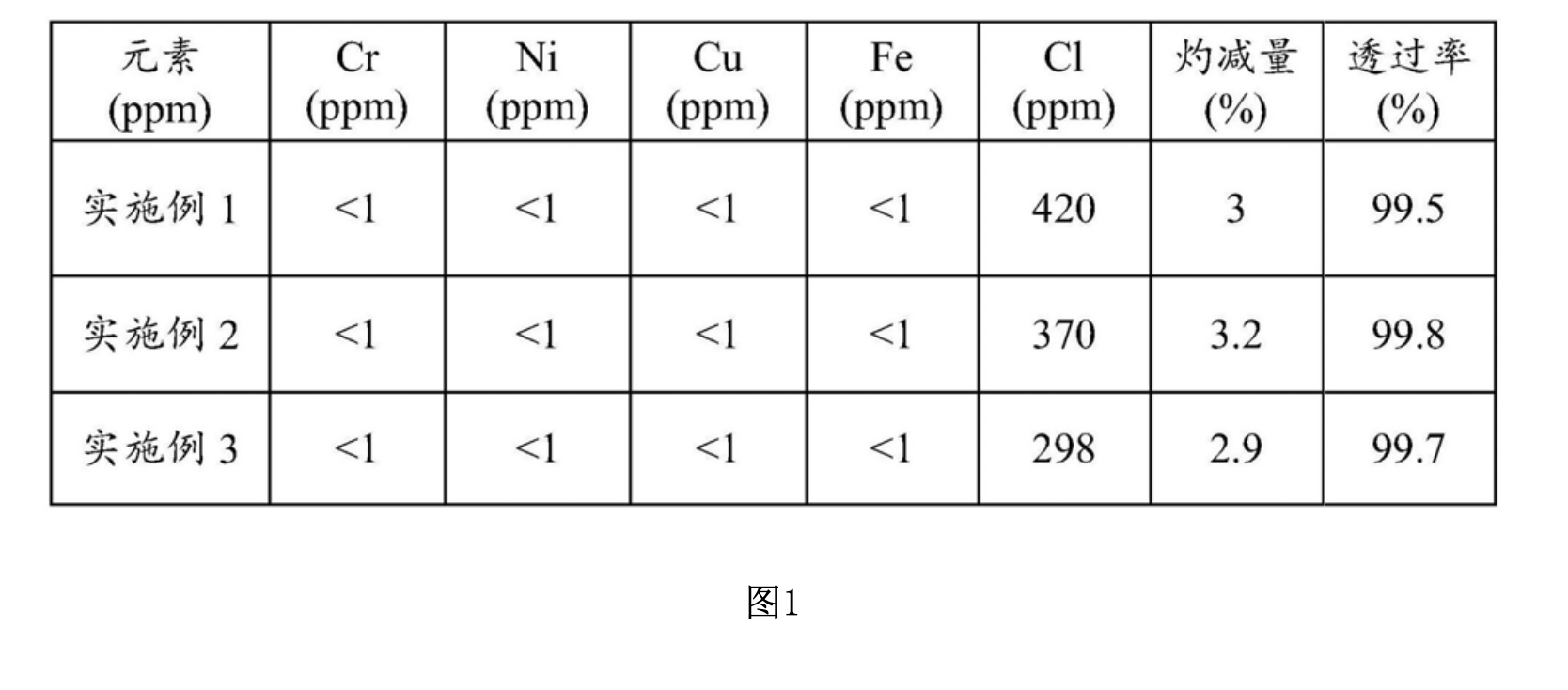

圖1為該發明催化劑級二氧化鍺的生產方法實施例1-3所製備得到的產品的檢測結果圖。

附圖說明

權利要求

1.《催化劑級二氧化鍺的生產方法》其特徵在於:其包括如下步驟:

S1、水解:向一個溶解釜中加入一定量的純化水,按照體積比四氯化鍺:純化水=1:8~11準備好四氯化鍺備用,開啟攪拌及抽風,向純化水中加入一定量的乾冰或向溶解釜的夾層通冷凍液將純化水溫度降至5℃以下,然後以一定的加料速率向純化水中泵入備用的四氯化鍺,加料過程中,向純化水中加入乾冰控制溶液溫度低於5℃,四氯化鍺溶於純化水形成溶液,加料結束後,確保溶液溫度低於15℃,繼續攪拌反應15-90分鐘形成料漿;

S2、壓濾洗滌:將料漿移入壓濾機進行壓濾,壓濾結束後,泵入一定量的純化水進行多次洗滌,直至洗滌後的洗液的pH≥5,停止洗滌得到初產品;

S3、初步乾燥:將初產品在壓濾機內進行初步乾燥,以一定流量通入一定溫度的乾燥潔淨氣體對初產品進行初步乾燥,氣體流量為10~90立方米/小時,氣體溫度為35℃~85℃;將初產品乾燥至含水量小於等於10%;

S4、二次乾燥:在250℃以下二次乾燥至初產品含水量小於1.0%;

S5、篩分:根據需求選用篩網篩分後,剔除顆粒物,篩下物即為催化劑級二氧化鍺。

2.根據權利要求1所述的催化劑級二氧化鍺的生產方法,其特徵在於:體積比四氯化鍺:純化水=1:9~10。

3.根據權利要求1所述的催化劑級二氧化鍺的生產方法,其特徵在於:溶解釜的全部或者部分採用四氟材料製備而成。

4.根據權利要求3所述的催化劑級二氧化鍺的生產方法,其特徵在於:溶解釜的內襯採用四氟材料製備而成或者溶解釜的內襯表面噴塗有一層四氟材料。

5.根據權利要求1所述的催化劑級二氧化鍺的生產方法,其特徵在於:所述二次乾燥的溫度為60~200℃。

6.根據權利要求1所述的催化劑級二氧化鍺的生產方法,其特徵在於:所述乾燥潔淨氣體為過濾後的壓縮空氣或壓縮氮氣或壓縮氧氣。

7.根據權利要求1所述的催化劑級二氧化鍺的生產方法,其特徵在於:所述加料速率大於5升/分鐘。

8.根據權利要求1所述的催化劑級二氧化鍺的生產方法,其特徵在於:二次乾燥的乾燥方式包括真空乾燥、石英管中動態乾燥中的一種或多種。

9.根據權利要求1所述的催化劑級二氧化鍺的生產方法,其特徵在於:四氯化鍺的純度為4N或以上。

實施方式

操作內容

從專利背景部分催化劑級二氧化鍺的介紹可以看出,評判催化劑級二氧化鍺是否合格的指標為:在乙二醇中的溶解速率、溶解度以及溶解後的溶液透過率。該發明以高純四氯化鍺為原料,純化水及乾冰為輔料,經水解、壓濾、洗滌、乾燥、篩分等步驟得到催化劑級二氧化鍺。

《催化劑級二氧化鍺的生產方法》其包括如下步驟:

S1、水解:向一個溶解釜中加入一定量的純化水,按照體積比四氯化鍺:純化水=1:8~11準備好四氯化鍺備用,開啟攪拌及抽風,向純化水中加入一定量的乾冰或向溶解釜的夾層通冷凍液將純化水溫度降至5℃以下,然後以一定的加料速率向純化水中泵入備用的四氯化鍺,加料過程中,向純化水中加入乾冰控制溶液溫度低於5℃,四氯化鍺溶於純化水形成溶液,加料結束後,確保溶液溫度低於15℃,繼續攪拌反應15-90分鐘形成料漿;

S2、壓濾洗滌:將料漿移入壓濾機進行壓濾,壓濾結束後,泵入一定量的純化水進行多次洗滌,直至洗滌後的洗液的pH≥5,停止洗滌得到初產品;

S3、初步乾燥:將初產品在壓濾機內進行初步乾燥,以一定流量通入一定溫度的乾燥潔淨氣體對初產品進行初步乾燥,氣體流量為10~90立方米/小時,氣體溫度為35℃~85℃;將初產品乾燥至含水量小於等於10%;

S4、二次乾燥:在250℃以下二次乾燥至初產品含水量小於1.0%;

S5、篩分:根據需求選用篩網篩分後,剔除顆粒物,篩下物即為催化劑級二氧化鍺。

在該發明的某些實施例中,體積比四氯化鍺:純化水=1:9~10。

因四氟材料具備很好的耐鹽酸腐蝕的性能,為了具備很好的耐鹽酸腐蝕的性能,溶解釜的全部或者部分採用四氟材料製備而成。在某些實施例中,溶解釜的內襯採用四氟材料製備而成或者溶解釜的內襯表面噴塗有一層四氟材料。

在該發明的某些實施例中,所述溶解釜包括一夾層。夾層用於通冷凍液控制溶解釜內的溫度。在該發明的某些實施例中,所述二次乾燥的溫度為60~200℃。在該發明的某些實施例中,所述乾燥潔淨氣體為過濾後的壓縮空氣或壓縮氮氣或壓縮氧氣。

在該發明的某些實施例中,所述加料速率大於5升/分鐘。相對快速的加料速率對產品活性有較好的促進作用。在該發明的某些實施例中,二次乾燥的乾燥方式包括真空乾燥、石英管中動態乾燥中的一種或多種。二次乾燥能夠將初產品的含水量降至極低的水平。在該發明的某些實施例中,四氯化鍺的純度為4N或以上。高純的四氯化鍺能夠確保最終的產品的純度。

實施案例

實施例1

向內襯為四氟材料的溶解釜中加入200升純化水,該溶解釜包括一夾層,然後向夾層中加入一定量的夾層冷凍液將純化水的溫度降至-5℃,接著開啟攪拌和抽風,尾氣用氫氧化鈉溶液噴淋吸收,以20升/分鐘的進料速率向純化水中泵入25升備用的4N四氯化鍺,期間間斷性的向純化水中加入乾冰維持系統溫度為0-5℃,四氯化鍺溶於純化水形成溶液,加料結束後,確保溶液溫度在15℃以下,繼續攪拌反應15分鐘形成料漿。

將料漿移入壓濾機進行壓濾,壓濾結束後,泵入一定量的純化水進行多次洗滌,直至洗滌後的洗液pH=5.0,停止洗滌得到初產品。洗滌過程消耗純化水約250升。

以30立方米/小時的流量向壓濾機通入80℃的乾燥潔淨氣體-過濾後的壓縮空氣對初產品進行初步乾燥,6小時後卸料,初產品中的含水量降低至2.5%;接著將初產品裝入四氟材料內襯的真空乾燥機內,在60℃條件下乾燥至產品的含水量小於1.0%,然後卸料,採用30目的尼龍篩網進行篩分,剔除顆粒物,得到13.1千克催化劑級二氧化鍺產品。

將產品取樣送檢檢測所含雜質含量、產品在乙二醇中的溶解度等項目。

檢測結果表明:按照0.300克二氧化鍺溶於60.0克乙二醇的比例進行混合,於200±1℃溶解攪拌反應4小時,冷卻至室溫,溶液清亮透明,溶液透過率達到99.5%,詳細結果請見圖1,符合客戶對催化劑級二氧化鍺的要求。

實施例2

向內襯為四氟材料的帶夾層的溶解釜中加入225升純化水,然後向夾層中加入一定量的冷凍液將純化水溫度降至-10℃,接著開啟攪拌和抽風,尾氣用氫氧化鈉溶液噴淋吸收,以10升/分鐘的進料速率向溶解釜中泵入25升備用的5N四氯化鍺,期間間斷性的向純化水內加入乾冰維持系統溫度為-5℃~-10℃,四氯化鍺溶於純化水形成溶液,加料結束後,確保溶液溫度在10℃以下,繼續攪拌反應30分鐘形成料漿。

壓濾結束後,泵入一定量的純化水進行多次洗滌,直至洗滌後的洗液pH=6.0,停止洗滌得到初產品。洗滌過程消耗純化水約400升。

以60立方米/小時的流量通入35℃的乾燥潔淨氣體-過濾後的壓縮氧氣對初產品進行初步乾燥,18小時後卸料,初產品的含水量降低至9.5%;接著將初產品裝入四氟材料內襯的雙錐真空乾燥機內,在90℃條件下乾燥至初產品的含水量小於1.0%,然後卸料,採用30目的尼龍篩網進行篩分,剔除顆粒物,得到12.97千克催化劑級二氧化鍺產品。

將產品取樣送檢檢測所含雜質含量、產品在乙二醇中的溶解度等項目。

檢測結果表明:按照0.300克二氧化鍺溶於60.0克乙二醇的比例進行混合,於200±1℃溶解攪拌反應4小時,冷卻至室溫,溶液清亮透明,溶液透過率達到99.8%,詳細結果請見圖1,符合客戶對催化劑級二氧化鍺的要求。

實施例3

向內襯為四氟材料的溶解釜中加入275升純化水,然後加入一定量的乾冰將純化水溫度降至0℃,接著開啟攪拌和抽風,尾氣用氫氧化鈉溶液噴淋吸收,以5升/分鐘的進料速率向溶解釜中泵入25升備用的4N四氯化鍺,期間間斷性的向純化水中加入乾冰維持系統溫度為0℃~-5℃,四氯化鍺溶於純化水形成溶液,加料結束後,確保溶液溫度在5℃以下,繼續攪拌反應45分鐘形成料漿。

將料漿移入壓濾機進行壓濾,泵入一定量的純化水進行多次洗滌,直至洗滌後的洗液pH=6.5,停止洗滌得到初產品。洗滌過程消耗純化水約480升。

以22立方米/小時的流量通入60℃的乾燥潔淨氣體-過濾後的壓縮氮氣對產品進行初步乾燥,12小時後卸料,初產品的含水量降低至4.2%;接著將初產品加入動態石英管爐內,在250℃條件下乾燥至初產品的含水量低於1.0%,然後卸料,採用30目的尼龍篩網進行篩分,剔除顆粒物,得到12.78千克催化劑級二氧化鍺產品。

將產品取樣送檢檢測所含雜質含量、產品在乙二醇中的溶解度等項目。檢測結果表明:按照0.300克二氧化鍺溶於60.0克乙二醇的比例進行混合,於200±1℃溶解攪拌反應4小時,冷卻至室溫,溶液清亮透明,溶液透過率達到99.7%,詳細結果請見圖1,符合客戶對催化劑級二氧化鍺的要求。

榮譽表彰

2021年11月,《催化劑級二氧化鍺的生產方法》獲得第八屆廣東專利獎優秀獎。