《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》是中冶華天工程技術有限公司於2014年1月23日申請的專利,該專利申請號:2014100328961,專利公布號:CN103801560A,專利公布日:2014年5月21日,發明人是:陳志強、盧勇、張景旺、徐勇、朱慶年、蘆強、夏興進、潘帆。

《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》公開一種二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝,一對軋輥上設計了四種類型的孔型,過渡孔型、扶持孔型、成品前孔型以及成品孔型。所述軋制工藝利用過渡孔型1軋制連鑄圓坯,壓下量為40—90毫米/道次,軋制完成後翻鋼;利用扶持孔型繼續軋制前面軋出的“鼓”形軋件壓下量為40—90毫米/道次,得到形狀規整的矩形或者方形軋件,軋制完成後翻鋼;利用成品前孔型3將軋件軋製成預留壓下量和寬展量的矩形或者橢形軋件,壓下量為20—90毫米/道次,軋制完成後翻鋼;最後利用成品孔型軋制一道次,獲得尺寸精度高和產品質量好的軋件,方鋼或者矩形成品壓下量為40—60毫米/道次,圓鋼的名義壓下量為10—40毫米/道次。

2021年8月16日,《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》獲得安徽省第八屆專利獎銀獎。

(概述圖為《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》的摘要附圖)

基本介紹

- 中文名:二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝

- 公布號:CN103801560A

- 公布日:2014年5月21日

- 申請號:2014100328961

- 申請人:中冶華天工程技術有限公司

- 申請日:2014年1月23日

- 地址:安徽省馬鞍山市湖南西路699號

- 發明人:陳志強、盧勇、張景旺、徐勇、朱慶年、蘆強、夏興進、潘帆

- Inc.Cl.:B21B27/02(2006.01)I、B21B1/00(2006.01)I

- 專利代理機構:北京中偉智信專利商標代理事務所

- 代理人:張岱

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

二輥可逆軋機生產大規格方圓鋼一般採用鋼錠和連鑄坯,鋼錠生產存在生產效率低,質量差別大,能耗和生產成本高等問題,連鑄坯由於連鑄機連鑄半徑的限制,坯料尺寸受限,壓縮比達不到要求,生產過程中由於冷卻不均勻易出現角部裂紋和成分偏析較嚴重。採用大斷面連鑄圓坯軋制可解決上述問題,因而大規格方圓鋼生產廠家正掀起一輪採用連鑄圓坯的改造風潮。

但是大規格連鑄圓坯軋制後,軋件斷面形狀呈“鼓”形( 如圖1所示),軋件端部區域較中間部分寬展大呈“鏟”形,翻鋼後,在二輥可逆軋機上軋制易出現脫方甚至倒鋼而軋廢, 大大影響了成材率,有些鋼廠由於孔型設計的問題,其成材率不足40%。而現在的孔型設計為了防止軋件脫方、倒鋼的出現,一般採用減少道次壓下量的辦法,而這又導致粗大鑄態組織得不到充分變形,而影響產品的晶粒度和組織結構,最終使產品的質量無法得到保證。

發明內容

專利目的

《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》提供一種軋制過程中不倒鋼,成材率高、軋製成本低的二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝。

技術方案

《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》二輥可逆軋機採用大規格連鑄圓坯軋制生產的孔型裝置,在軋輥上沿所述軋輥的中心軸方向上至少排布有過渡孔型、扶持孔型和成品孔型;其中,所述過渡孔型的孔槽上寬為D+(50—80)毫米,孔槽底寬為D+(5—30)毫米,孔槽深度為0.5a—(15—50)毫米;

所述扶持孔型的孔槽上寬為b後+(5—15)毫米,孔槽底寬為b前-(5—10)毫米,孔槽深度為(0.08—0.12)D輥;

所述成品方鋼孔型的孔槽上寬為a+(5—30),孔槽底寬為a-(5—15),孔槽深度為0.5a-(15—50)毫米;成品圓鋼孔型的孔槽寬為(d+△+)×(1.007—1.02),通常取1.013;基圓直徑為d×(1.007—1.02),通常取1.013;採用切線擴張,擴張角為10—30°;

其中,D為連鑄圓坯直徑,a為成品方鋼邊長,d為成品圓鋼直徑,△+為圓鋼直徑的正公差,b後為經扶持孔型軋制時,軋件軋後最大寬度,b前為經扶持孔型軋制時,軋件軋前寬度,D輥為二輥可逆軋機軋輥直徑。

進一步地,在所述連鑄圓坯上沿所述連鑄圓坯的中心軸方向上還設有成品前孔型,所述方鋼的成品前孔型的孔槽上寬為a+Δh+(5—30)毫米,孔槽底寬為a+Δh-(5—15)毫米,孔槽深度為0.5a-(15—50)毫米,其中a為方鋼邊長,Δh為40—60毫米;所述圓鋼的成品前孔型的孔槽上寬為a+Δh+(5—30)毫米,孔槽底寬為d+Δh-(5—15)毫米,孔槽深度為0.5d-(15—50)毫米,Δh為10—40毫米,槽底圓弧半徑為(1.5—2.4)d,其中d為成品圓鋼直徑。

特別地,過渡孔型和所述扶持孔型的槽底為平面結構。

進一步地,所述成品孔型的槽底為平面或弧面結構。

為達到上述目的,《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》二輥可逆軋機採用大規格連鑄圓坯軋制生產的工藝,所述工藝包括步驟:

S1利用過渡孔型軋制連鑄圓坯,軋制道次為2—4道次,壓下量為40—90毫米/道次,軋制完成後翻鋼;S2將步驟S1軋制出的所述連鑄圓坯送入扶持孔型進行軋制2—4道次,壓下量為40—90毫米/道次,軋制完成後翻鋼;

S3將S2軋制出的所述連鑄圓坯送入過渡孔型、扶持孔型、成品孔型中的其中一個孔型進行軋制2—6道次,壓下量為20—90毫米/道次,軋制完成後翻鋼;

S4將S3軋制出的所述連鑄圓坯送入成品孔型進行軋制1道次,壓下量為40—60毫米/道次。

為達到上述目的,《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》二輥可逆軋機採用大規格連鑄圓坯軋制生產的工藝,所述工藝包括步驟:

S1利用過渡孔型軋制連鑄圓坯,軋制道次為2—4道次,壓下量為40—90毫米/道次,軋制完成後翻鋼;

S2將步驟S1軋制出的所述連鑄圓坯送入扶持孔型進行軋制2—4道次,壓下量為40—90毫米/道次,軋制完成後翻鋼;

S3將S2軋制出的所述連鑄圓坯送入成品前孔型進行軋制2—6道次,壓下量為20—90毫米/道次,軋制完成後翻鋼;

S4將S3軋制出的所述連鑄圓坯送入成品孔型進行軋制1道次,方鋼或者矩形成品壓下量為40—60毫米/道次,圓鋼的名義壓下量為10—40毫米/道次。

改善效果

《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝,軋製成材率高,採用《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》所述孔型後,連鑄圓坯軋制過程中基本杜絕了脫方甚至倒鋼而出現軋廢的現象;使用大規格連鑄坯軋制方圓鋼,可以有效克服由於方、矩形坯邊角部冷卻快,在軋制時易產生角部裂紋和對孔型磨損較重的缺陷,有效地提高了產品質量和孔型過鋼量,降低了輥耗;孔型的設計可實現大規格連鑄圓坯大壓下量軋制,軋制穩定,又採用控制手段保證產品的尺寸精度,產品質量好,產品尺寸精度高。

《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》孔型設計簡單實用,軋制道次少,軋制過程中不倒鋼,具有成材率高、軋製成本低、節約能源、成品尺寸精度高、產品質量和性能好。

附圖說明

圖1是《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》連鑄圓坯經過渡孔型單方向軋制後的形狀;

圖2《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》二輥可逆軋機採用Φ380毫米連鑄圓坯生產200X200和150X150方鋼的軋輥裝置及工藝的軋輥結構示意圖;

圖3《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》二輥可逆軋機採用Φ500毫米連鑄圓坯生產270X270和220X220方鋼的軋輥裝置及工藝的軋輥結構示意圖;

圖4《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》二輥可逆軋機採用Φ600毫米連鑄圓坯生產320X320和270X270方鋼的軋

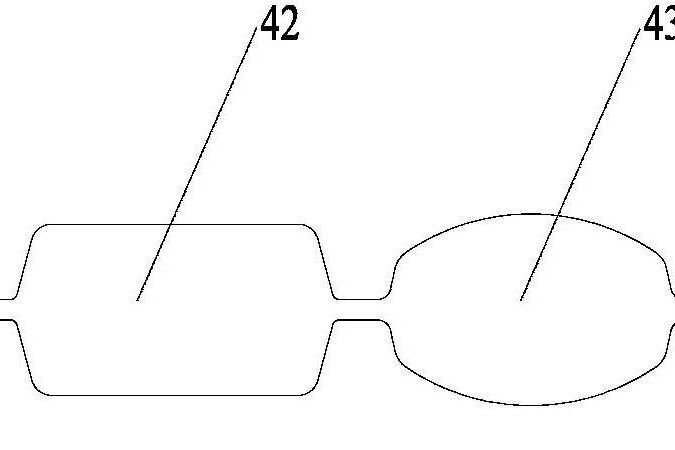

圖5《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》二輥可逆軋機採用Φ600毫米連鑄圓坯生產Φ380毫米圓鋼的軋輥裝置及工藝的軋輥結構示意圖。

技術領域

《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》涉及軋鋼工藝技術領域,具體涉及一種二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝。

權利要求

1.一種二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置,其特徵在於:在所述的二輥可逆軋機的軋輥上沿所述軋輥的中心軸方向上至少排布有過渡孔型、扶持孔型和成品孔型;

其中,所述過渡孔型的孔槽上寬為D+(50—80)毫米,孔槽底寬為D+(5—30)毫米,孔槽深度為0.5a—(15—50)毫米;

所述扶持孔型的孔槽上寬為b後+(5—15)毫米,孔槽底寬為b前-(5—10)毫米,孔槽深度為(0.08—0.12)D輥;

方鋼成品孔型的孔槽上寬為a+(5—30)毫米,孔槽底寬為a-(5—15)毫米,孔槽深度為0.5a-(15—50)毫米;

圓鋼成品孔型的孔槽寬為(d+△+)×(1.007—1.02),通常取1.013;基圓直徑為d×(1.007—1.02),通常取1.013;採用切線擴張,擴張角為10—30°;

其中,D為連鑄圓坯直徑,a為成品方鋼邊長,d為成品圓鋼直徑,△+為圓鋼直徑的正公差,b後為經扶持孔型軋制時,軋件軋後最大寬度,b前為經扶持孔型軋制時,軋件軋前寬度,D輥為二輥可逆軋機軋輥直徑。

2.根據權利要求1所述的二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置,其特徵在於:在所述軋輥上沿所述軋輥的中心軸方向上還設有成品前孔型,方鋼成品前孔型的孔槽上寬為a+Δh+(5—30)毫米,孔槽底寬為a+Δh-(5—15)毫米,孔槽深度為0.5a-(15—50)毫米,其中a為成品方鋼邊長,Δh為40—60毫米;圓鋼的成品前孔型的孔槽上寬為d+Δh+(5—30)毫米,孔槽底寬為d+Δh-(5—15)毫米,孔槽深度為0.5d-(15—50)毫米,Δh為10—40毫米,槽底圓弧半徑為(1.5—2.4)d,其中d為成品圓鋼直徑。

3.根據權利要求1所述的二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置,其特徵在於:過渡孔型和所述扶持孔型的槽底為平面結構。

4.根據權利要求1所述的二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置,其特徵在於:成品孔型的槽底為平面或弧面結構。

5.一種二輥可逆軋機採用大規格連鑄圓坯軋制生產的工藝,其特徵在於:所述工藝採用的軋輥為權利要求1、3或4任一所述的二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置,所述工藝具體包括步驟:

S1利用過渡孔型軋制連鑄圓坯,軋制道次為2—4道次,壓下量為40—90毫米/道次,軋制完成後翻鋼;

S2將步驟S1軋制出的所述連鑄圓坯送入扶持孔型進行軋制2—4道次,壓下量為40—90毫米/道次,軋制完成後翻鋼;

S3將S2軋制出的所述連鑄圓坯送入過渡孔型、扶持孔型、成品孔型中的其中一個孔型進行軋制2—6道次,壓下量為20—90毫米/道次,軋制完成後翻鋼;

S4將S3軋制出的所述連鑄圓坯送入成品孔型進行軋制1道次,壓下量為40—60毫米/道次。

6.一種二輥可逆軋機採用大規格連鑄圓坯軋制生產的工藝,其特徵在於:所述工藝採用的軋輥為權利要求2、3或4任一所述的二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置,所述工藝具體包括步驟:

S1利用過渡孔型軋制連鑄圓坯,軋制道次為2—4道次,壓下量為40—90毫米/道次,軋制完成後翻鋼;

S2將步驟S1軋制出的所述連鑄圓坯送入扶持孔型進行軋制2—4道次,壓下量為40—90毫米/道次,軋制完成後翻鋼;

S3將S2軋制出的所述連鑄圓坯送入成品前孔型進行軋制2—6道次,壓下量為20—90毫米/道次,軋制完成後翻鋼;

S4將S3軋制出的所述連鑄圓坯送入成品孔型進行軋制1道次,方鋼成品壓下量為40—60毫米/道次,圓鋼的名義壓下量為10—40毫米/道次。

實施方式

- 實施例1

如圖2所示,本實施例所述為採用Φ380毫米連鑄圓坯生產200X200和150X150方鋼的孔型設計和軋制工藝,其完整的工藝過程為:鋼坯—加熱—高壓水除磷—過渡孔型11軋制—二輥可逆軋機前翻鋼鉤翻鋼—扶持孔型12軋制—二輥可逆軋機前翻鋼鉤翻鋼—成品前孔型13軋制—二輥可逆軋機前翻鋼鉤翻鋼—成品孔型軋制—定尺—冷卻—精整—入庫。本實施例中的鋼坯材質選用42CrMo,使用軋輥的直徑為1150毫米,輥身長度為2600毫米,軋輥轉速0—50/120rpm,鋼坯的開軋溫度為:1150℃。該軋輥上各孔型根據輥身長度共布置7個孔槽,200X200和150X150成品槽各兩個,並且200X200成品槽兼做150X150的成品前孔,其相關參數為:過渡孔型11:孔槽寬Bk1=440毫米;孔槽底寬:bk1=410毫米;孔槽深度:h1=60毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

扶持孔型12:孔槽寬:Bk2=270毫米;孔槽底寬:bk2=215毫米;孔槽深度:h2=100毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

成品前孔型13:孔槽寬:Bk3=290毫米;孔槽底寬:bk3=250毫米;孔槽深度:h1=60毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

第一成品孔型14(200X200方鋼):孔槽寬Bk4=210毫米;孔槽底寬bk3=190毫米;孔槽深度h1=60毫米;孔槽內圓角半徑R2=25毫米;孔槽外圓角半徑r2=10毫米,

第二成品孔型15(150X150方鋼):孔槽寬Bk4=160毫米;孔槽底寬bk3=140毫米;孔槽深度h1=60毫米;孔槽內圓角半徑R2=25毫米;孔槽外圓角半徑r2=10毫米。

本實施例所述為採用Φ380毫米連鑄圓坯生產200X200方鋼的軋制工藝主要包括:

第一步,利用過渡孔型11軋制連鑄圓坯,軋制道次為2—4道次,壓下量為40—90毫米/道次,至軋件尺寸至225X415毫米的鼓形,軋制完成後翻鋼。

由於採用大壓下量軋制變形,可有效剝離表面的氧化鐵皮,提高軋制的表面質量,同時因為變形程度大,軋件的變形滲透範圍廣,有效破壞粗大鑄態組織和破碎金屬內部粗大碳化物和粗大晶粒,提高材料的韌性和強度。

第二步,將第一步軋制出的軋件送入扶持孔型12進行軋制2—4道次,壓下量為40—90毫米/道次,至軋件尺寸至245X265毫米的矩形,軋制完成後翻鋼。

由於側壁在軋件咬入和變形過程的扶持和矯正形狀,該孔型的設計有效地保證了大壓下量變形還能防止脫方或者倒鋼。

第三步,將第二步軋制出的軋件送入成品前孔型13進行軋制2—4道次,壓下量為20—90毫米/道次,至軋件尺寸至185X260毫米的矩形,軋制完成後翻鋼。

第四步,將第三步軋制出的軋件送入第一成品孔型14進行軋制1道次,壓下量為60毫米/道次。

150X150方鋼的軋制規程第三步前一致,後續工藝為:

第四步,將第三步軋制出的軋件送入第一成品孔型14(200X200成品孔型)進行軋制2—4道次,壓下量為20—90毫米/道次,至軋件尺寸至135X210毫米的矩形,軋制完成後翻鋼。第五步,將第四步軋制出的軋件送入第二成品孔型15(150X150成品孔型)進行軋制1道次,壓下量為60毫米/道次。

- 實施例二

如圖3所示,本實施例所述為採用Φ500毫米連鑄圓坯生產270X270和220X220方鋼的孔型設計和軋制工藝,其完整的工藝過程為:鋼坯—加熱—高壓水除磷—過渡孔型21軋制—二輥可逆軋機前翻鋼鉤翻鋼—扶持孔型22軋制—二輥可逆軋機前翻鋼鉤翻鋼—過渡孔型21軋制—二輥可逆軋機前翻鋼鉤翻鋼—成品孔型軋制—定尺—冷卻—精整—入庫。本實施例中的鋼坯材質選用40Cr,使用軋輥的直徑為1150毫米,輥身長度為2600毫米,軋輥轉速0—50/120rpm,鋼坯的開軋溫度為:1150℃。該軋輥上根據輥身長度共布置6個孔槽,270X270和220X220方鋼成品槽各兩個,並且270X270成品槽兼做220X220的成品前孔,其相關參數為:

過渡孔型21:孔槽寬Bk1=560毫米;孔槽底寬:bk1=510毫米;孔槽深度:h1=70毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

扶持孔型22:孔槽寬:Bk2=370毫米;孔槽底寬:bk2=315毫米;孔槽深度:h2=110毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

成品前孔型:過渡孔型21兼做270X270方鋼的成品前孔;270X270方鋼成品孔兼做220X220方鋼的成品前孔。

第一成品孔型24(270X270方鋼):孔槽寬Bk4=290毫米;孔槽底寬bk3=260毫米;孔槽深度h1=70毫米;孔槽內圓角半徑R2=25毫米;孔槽外圓角半徑r2=10毫米,

第二成品孔型25(220X220方鋼):孔槽寬Bk4=240毫米;孔槽底寬bk3=210毫米;孔槽深度h1=70毫米;孔槽內圓角半徑R2=25毫米;孔槽外圓角半徑r2=10毫米。

本實施例所述為採用Φ500毫米連鑄圓坯生產270X270的軋制工藝主要包括:

第一步,利用過渡孔型21軋制連鑄圓坯,軋制道次為2—4道次,壓下量為40—90毫米/道次,至軋件尺寸至320X540毫米的鼓形,軋制完成後翻鋼。

第二步,將第一步軋制出的軋件送入扶持孔型22進行軋制2—4道次,壓下量為40—90毫米/道次,至軋件尺寸至360X365毫米的矩形,軋制完成後翻鋼。

第三步,將第二步軋制出的軋件送入過渡孔型21進行軋制2—6道次,壓下量為20—60毫米/道次,軋制過程中需翻鋼一次,至軋件尺寸至260X310毫米的矩形,軋制完成後翻鋼。第四步,將第三步軋制出的軋件送入第一成品孔型24進行軋制1道次,壓下量為40毫米/道次。

220X220方鋼的軋制規程第三步前同上,後續工藝為:

第四步,將第三步軋制出的軋件送入第一成品孔型24(270X270成品孔型)進行軋制2—4道次,壓下量為20—90毫米/道次,至軋件尺寸至190X240毫米的矩形,軋制完成後翻鋼。第五步,將第四步軋制出的軋件送入第二成品孔型25(220X220成品孔型)進行軋制1道次,壓下量為40毫米/道次。

- 實施例三

如圖4所示,本實施例所述為採用Φ600毫米連鑄圓坯生產320X320和270X270方鋼的孔型設計和軋制工藝,其完整的工藝過程為:鋼坯—加熱—高壓水除磷—過渡孔型31軋制—二

輥可逆軋機前翻鋼鉤翻鋼—扶持孔型32軋制—二輥可逆軋機前翻鋼鉤翻鋼—成品前孔型軋制—二輥可逆軋機前翻鋼鉤翻鋼—成品孔型軋制—定尺—冷卻—精整—入庫。本實施例中的鋼坯材質選用40Cr,使用軋輥的直徑為1150毫米,輥身長度為2600毫米,軋輥轉速0—50/120rpm,鋼坯的開軋溫度為:1150℃。該軋輥上根據輥身長度共布置5個孔槽,320X320成品槽兩個,和270X270成品槽一個,並且320X320成品槽兼做270X270的成品前孔,其相關參數為:

過渡孔型31:孔槽寬Bk1=660毫米;孔槽底寬:bk1=615毫米;孔槽深度:h1=90毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

扶持孔型32:孔槽寬:Bk2=470毫米;孔槽底寬:bk2=410毫米;孔槽深度:h2=110毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

成品前孔型:過渡孔型31兼做320X320方鋼的成品前孔;320X320方鋼成品孔兼做270X270方鋼的成品前孔。

第一成品孔型34(320X320方鋼):孔槽寬Bk4=350毫米;孔槽底寬bk3=310毫米;孔槽深度h1=90毫米;孔槽內圓角半徑R2=30毫米;孔槽外圓角半徑r2=10毫米,第二成品孔型35(270X270方鋼):孔槽寬Bk4=290毫米;孔槽底寬bk3=260毫米;孔槽深度h1=90毫米;孔槽內圓角半徑R2=30毫米;孔槽外圓角半徑r2=10毫米。

本實施例所述為採用Φ600毫米連鑄圓坯生產320X320和270X270方鋼的軋制工藝主要包括:

第一步,利用過渡孔型31軋制連鑄圓坯,軋制道次為2—4道次,壓下量為40—90毫米/道次,至軋件尺寸至420X620毫米的鼓形,軋制完成後翻鋼。

第二步,將第一步軋制出的軋件送入扶持孔型32進行軋制2—4道次,壓下量為40—90毫米/道次,至軋件尺寸至440X460毫米的矩形,軋制完成後翻鋼。

第三步,將第二步軋制出的軋件送入過渡孔型31進行軋制2—6道次,壓下量為20—60毫米/道次,軋制過程中需翻鋼一次,至軋件尺寸至310X360毫米的矩形,軋制完成後翻鋼。第四步,將第三步軋制出的軋件送入第一成品孔型34進行軋制1道次,壓下量為40毫米/道次。

270X270方鋼的軋制規程第三步前同上,後續工藝為:

第四步,將第三步軋制出的軋件送入第二成品孔型34(320X320成品孔型)進行軋制2—4道次,壓下量為20—90毫米/道次,至軋件尺寸至260X310毫米的矩形,軋制完成後翻鋼。第五步,將第四步軋制出的軋件送入第二成品孔型35(270X270成品孔型)進行軋制1道次,壓下量為40毫米/道次。

- 實施例四

如圖5所示,本實施例所述為採用Φ600毫米連鑄圓坯生產Φ380毫米圓鋼的孔型設計和軋制工藝,其完整的工藝過程為:鋼坯—加熱—高壓水除磷—過渡孔型41軋制—二輥可逆軋機前翻鋼鉤翻鋼—扶持孔型42軋制—二輥可逆軋機前翻鋼鉤翻鋼—成品前孔型43軋制—二輥可逆軋機前翻鋼鉤翻鋼—成品孔型44軋制—定尺—冷卻—精整—入庫。本實施例中的鋼坯材質選用40Cr,使用軋輥的直徑為1150毫米,輥身長度為2600毫米,軋輥轉速0—50/120rpm,鋼坯的開軋溫度為:1150℃。該軋輥上根據輥身長度共布置4個孔槽,Φ380毫米成品槽一個,其相關參數為:

過渡孔型41:孔槽寬Bk1=660毫米;孔槽底寬:bk1=615毫米;孔槽深度:h1=90毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

扶持孔型42:孔槽寬:Bk2=470毫米;孔槽底寬:bk2=410毫米;孔槽深度:h2=110毫米;孔槽內圓角半徑:R1=30毫米;孔槽外圓角半徑:r1=10毫米。

成品前孔型43:孔槽寬:Bk2=420毫米;孔槽底寬:bk2=394.71;孔槽深度:h2=140毫米;槽底基圓半徑DK4=330毫米;孔槽內圓角半徑:R1=40毫米;孔槽外圓角半徑:r1=10毫米。成品孔型44(Φ380毫米):孔槽寬Bk4=394.31毫米;基圓直徑DK4=385毫米;擴張角RD4=18°毫米;孔槽外圓角半徑r2=10毫米。

本實施例所述為採用Φ600毫米連鑄圓坯生產Φ380毫米圓鋼的軋制工藝主要包括:

第一步,利用過渡孔型41軋制連鑄圓坯,軋制道次為2—4道次,壓下量為40—90毫米/道次,至軋件尺寸至420X620毫米的鼓形,軋制完成後翻鋼。

第二步,將第一步軋制出的軋件送入扶持孔型42進行軋制2—4道次,壓下量為40—90毫米/道次,至軋件尺寸至440X460毫米的矩形,軋制完成後翻鋼。

第三步,將第二步軋制出的軋件送入過渡孔型41進行軋制2—4道次,壓下量為20—60毫米/道次,軋制過程中需翻鋼一次,至軋件尺寸至420X390毫米的矩形,軋制完成後翻鋼。第四步,將第三步軋制出的軋件送入成品前孔型43進行軋制2道次,壓下量為20—60毫米/道次,至軋件尺寸至365X405毫米的橢圓形。第五步,將第四步軋制出的軋件送入成品孔型44(Φ380毫米成品孔型)進行軋制1道次,名義壓下量為20毫米/道次。

榮譽表彰

2021年8月16日,《二輥可逆軋機採用連鑄圓坯軋制生產的軋輥裝置及工藝》獲得安徽省第八屆專利獎銀獎。