專利背景

丙烯兩步加氧法制

丙烯酸,主要是以丙烯、空氣為原料,在催化劑存在的條件下發生化學反應,第一步是丙烯氧化生成丙烯醛,第二步是丙烯醛氧化生成丙烯酸,反應方程式如下:

CH2=CH-CH3+O2→CH2=CH-CHO+H2O

CH2=CH-CHO+1/2O2→CH2=CH-COOH

該過程為放熱的強氧化反應,反應溫度較高,採用循環尾氣法時,已有裝置的丙烯進料濃度小於或等於8%(摩爾),丙烯消耗量大,轉化率低;同時在採用循環尾氣法的工藝裝置中,由於洗滌塔頂尾氣直接循環至反應器,因此氧化催化劑對塔頂部尾氣組成有較高的要求,已有裝置洗滌塔頂均採用脫鹽水直接吸收丙烯酸氣來保證吸收效果,以滿足催化劑要求,因此在生產裝置要消耗大量脫鹽水,從而增加了生產成本。

發明內容

專利目的

《丙烯兩步加氧法制丙烯酸的改進工藝》的目的在於提供一種丙烯兩步加氧法制丙烯酸的改進工藝。

技術方案

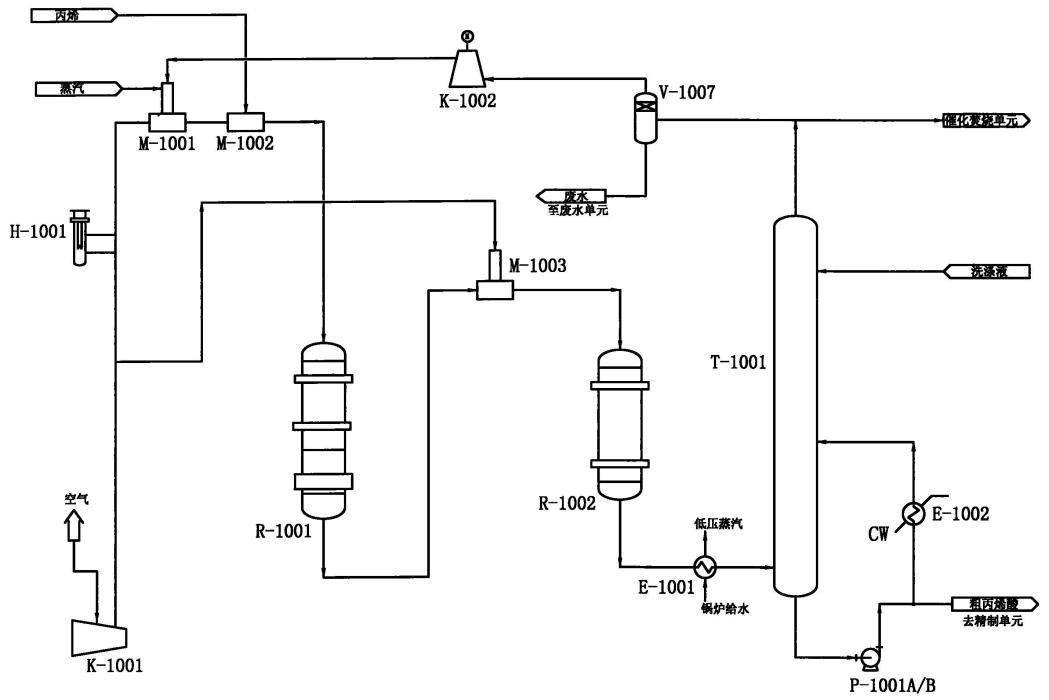

丙烯兩步加氧法制丙烯酸的改進工藝,丙烯兩步加氧法制丙烯酸的丙烯氧化單元中新鮮空氣、蒸汽、循環尾氣進預混合器M-1001,再與丙烯一起進入混合器M-1002,進行充分混合,作為第一反應器R-1001的進料,在催化劑存在條件下,在第一反應器R-1001內,丙烯與空氣中的氧氣進行化學反應,生成丙烯醛和少量丙烯酸,反應放出的熱量,由熱熔鹽介質帶出,用來產生蒸汽;第一反應器R-1001出口氣體與補充新鮮空氣在混合器M-1003內混合,進入第二反應器R-1002,繼續進行化學反應,使丙烯醛氧化,生成丙烯酸;第二反應器R-1002出口氣體經反應物冷卻器E-1001冷卻,冷卻後的丙烯酸氣進入洗滌塔T-1001底部,進行洗滌吸收,製得粗丙烯酸溶液,粗丙烯酸由洗滌塔T-1001底部流出,進入下一單元,進行精製。洗滌塔T-1001頂部放出尾氣,一部分送入催化焚燒單元,另一部分經脫水器V-1007,進行脫水處理,脫水後的尾氣經循環氣壓縮機K-1002壓縮,壓縮後的循環尾氣進入預混合器M-1001,繼續參與氧化反應,《丙烯兩步加氧法制丙烯酸的改進工藝》的特徵在於:

A.加大丙烯在原料配比中的數量,使丙烯進料濃度為8.0%~9.88%(摩爾);

B.洗滌塔T-1001塔頂進入的洗滌液為脫鹽水和含丙烯酸廢水混合液,此丙烯酸廢水為該丙烯酸裝置中丙烯酸精製單元產生的含酸廢水,廢水量占洗滌液總量的50%~60%(wt)。

改善效果

1.在氧化反應器進料配比組成中,採用8.0%~9.88%(摩爾)高濃度丙烯進料。高濃度丙烯進料,可提高丙烯轉化率和丙烯酸的收率,其轉化率最高可達97.10%,收率最高為87.11%;採用高濃度丙烯及低水配比進料,不增加設備,又能保證氧化反應物的操作點在爆炸曲線範圍之外,使裝置在最佳的安全區域運行,降低丙烯原料消耗、降低丙烯酸精製單元的蒸汽消耗,從而大大降低丙烯酸生產成本。

2.洗滌塔T-1001塔頂用洗滌液,採用脫鹽水和含丙烯酸廢水的混合液,與現有裝置採用純脫鹽水作洗滌液對比,節約了脫鹽水用量,減輕了廢水單元處理負荷,減少裝置廢水排放量,又最大限度回收丙烯酸,提高丙烯酸收率,從而降低生產成本。

附圖說明

附圖1為《丙烯兩步加氧法制丙烯酸的改進工藝》簡要工藝流程圖。

附圖1

技術領域

《丙烯兩步加氧法制丙烯酸的改進工藝》涉及一種丙烯酸製備工藝。

權利要求

1.丙烯兩步加氧法制丙烯酸的改進工藝,丙烯兩步加氧法制丙烯酸的丙烯氧化單元中新鮮空氣、蒸汽、循環尾氣進預混合器M-1001,再與丙烯一起進入混合器M-1002,進行充分混合,作為第一反應器R-1001的進料,在催化劑存在的條件下,在第一反應器R-1001內,丙烯與空氣中的氧氣進行化學反應,生成丙烯醛和少量丙烯酸,反應放出的熱量,由熱熔鹽介質帶出,用來產生蒸汽;第一反應器R-1001出口氣體與補充新鮮空氣在混合器M-1003內混合,進入第二反應器R-1002,繼續進行化學反應,使丙烯醛氧化,生成丙烯酸;第二反應器R-1002出口氣體經反應物冷卻器E-1001冷卻,冷卻後的丙烯酸氣進入洗滌塔T-1001底部,進行洗滌吸收,製得粗丙烯酸溶液,粗丙烯酸由洗滌塔T-1001底部流出,進入下一個單元,進行精製;洗滌塔T-1001頂部放出尾氣,一部分送入催化焚燒單元,另一部分經脫水器V-1007,進行脫水處理,脫水後的尾氣經循環氣壓縮機K-1002壓縮,壓縮後的循環尾氣進入預混合器M-1001,繼續參與氧化反應,《丙烯兩步加氧法制丙烯酸的改進工藝》的特徵在於:

A.加大丙烯在原料配比中的數量,使丙烯進料摩爾百分比為8.0%~9.88%;

B.洗滌塔T-1001塔頂進入的洗滌液為脫鹽水和含丙烯酸廢水混合液,此丙烯酸廢水為該丙烯酸裝置中丙烯酸精製單元產生的含酸廢水,廢水量占洗滌液總重量的50%~60%。

實施方式

丙烯兩步加氧法制丙烯酸的丙烯氧化單元中新鮮空氣、蒸汽、循環尾氣進預混合器M-1001,再與丙烯一起進入混合器M-1002,進行充分混合,作為第一反應器R-1001的進料,在催化劑存在條件下,在第一反應器R-1001內,丙烯與空氣中的氧氣進行化學反應,生成丙烯醛和少量丙烯酸,反應放出的熱量,由熱熔鹽介質帶出,用來產生蒸汽;第一反應器R-1001出口氣體與補充新鮮空氣在混合器M-1003內混合,進入第二反應器R-1002,繼續進行化學反應,使丙烯醛氧化,生成丙烯酸;第二反應器R-1002出口氣體經反應物冷卻器E-1001冷卻,冷卻後的丙烯酸氣進入洗滌塔T-1001底部,進行洗滌吸收,製得粗丙烯酸溶液,粗丙烯酸由洗滌塔T-1001底部流出,進入下一單元,進行精製。洗滌塔T-1001頂部放出尾氣,一部分送入催化焚燒單元,另一部分經脫水器V-1007,進行脫水處理,脫水後的尾氣經循環氣壓縮機K-1002壓縮,壓縮後的循環尾氣進入預混合器M-1001,繼續參與氧化反應,《丙烯兩步加氧法制丙烯酸的改進工藝》的特徵在於:

A.加大丙烯在原料配比中的數量,使丙烯進料濃度為8.0%~9.88%(摩爾);

B.洗滌塔T-1001塔頂進入的洗滌液為脫鹽水和含丙烯酸廢水混合液,此丙烯酸廢水為該丙烯酸裝置中丙烯酸精製單元產生的含酸廢水,廢水量占洗滌液總量的50%~60%(wt)。

1、特徵A實施例

目前中國國內運行的丙烯酸裝置中,採用“循環尾氣”法制丙烯酸裝置中,在催化劑條件的要求和約束下,其丙烯進料濃度均小於或等於8%(摩爾),造成了高物耗,使裝置的成本較高。經過試驗和在實際裝置運行數據得知,在兩步加氧、循環尾氣直接返回的氧化工藝路線方案中採用高濃度丙烯、低水配比進料,可提高丙烯轉化率和丙烯酸的收率,具體反應溫度數據見表1-1

表1-1第一氧化反應器反應溫度

表1-1第一氧化反應器反應溫度

表1-2第二氧化反應器反應溫度

表1-2第二氧化反應器反應溫度

和表1-2,不同濃度丙烯進料工藝數據對比見表1-3。

表1-3不同濃度丙烯進料數據對比表

表1-3不同濃度丙烯進料數據對比表

以年產量4萬噸丙烯酸裝置為例,採用兩步加氧、循環尾氣直接返回的工藝技術生產丙烯酸,丙烯的進料濃度為8.0%(摩爾),年消耗丙烯2.8萬噸;通過技術最佳化,將丙烯的進料濃度提高到9.88%(摩爾),總收率由原來的85.0%提高到87.11%,丙烯年消耗為2.75萬噸,年節省精製丙烯酸蒸汽用量2138噸。按每噸丙烯1萬元計算,每噸蒸汽83元計,年節約成本約500萬元。因此,通過提高丙烯進料濃度可帶來顯著的經濟效益,見表1-4。

表1-4不同濃度丙烯進料裝置經濟效益對比表

表1-4不同濃度丙烯進料裝置經濟效益對比表

從表1-4中對比數據可以看出,當採用高濃度丙烯進料的氧化工藝技術時,可大幅降低成本,為用戶帶來顯著的經濟效益。

2、特徵B實施例

以8萬噸/年丙烯酸裝置為例,丙烯酸氧化單元洗滌塔頂洗滌液分別採用脫鹽水和脫鹽水與含丙烯酸廢水混合液進行吸收,各項對比指標見表1-5。表1-5給出的數據是含丙烯酸廢水量占洗滌液總量的55%時的情況,當含丙烯酸廢水量占洗滌液總量的50%或60%的情況時變化不大,數據基本相近。

表1-5採用不同種類洗滌液各項工藝指標對比表

表1-5採用不同種類洗滌液各項工藝指標對比表

從表1-5中可以看出,採用脫鹽水與含酸廢水作為洗滌液,每年可節約成本220萬元,給用戶帶來可觀的經濟效益。

榮譽表彰

2020年7月14日,《提高玉米浸泡效果的複合菌劑及其套用》獲得第二十一屆中國專利獎優秀獎。