《一管多束鋼煙囪氣頂工法》是由浙江省開元安裝集團有限公司完成的工法;作者分別是傅慈英、胡國權、王自凡、林煒;該工法適用於長細比(高度:直徑)小於50的豎立式鋼筒體結構的現場組裝,筒體高度超過120米。

《一管多束鋼煙囪氣頂工法》主要的工法特點是:施工安全性高,無額外產生的施工荷載,縮短現場組裝工期和節約裝備投入,施工工藝簡單。

2009年10月19日,《一管多束鋼煙囪氣頂工法》被中華人民共和國住房和城鄉建設部評定為2007-2008年度升級版國家一級工法。

基本介紹

- 中文名:一管多束鋼煙囪氣頂工法

- 工法編號:YJGF59-92

- 主要完成人:傅慈英、胡國權、王自凡、林煒

- 類 別:工程建設類

- 完成單位:浙江省開元安裝集團有限公司

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:升級版國家一級工法(2007-2008年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,工藝流程,操作要點,材料設備,材料,機具,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

《一管多束鋼煙囪氣頂工法》的形成原因:

浙江省開元安裝集團有限公司於1989年12月在北侖電廠一期工程一號機240米煙囪(單管束)鋼內筒施工中成功地發明了氣項倒裝工藝。此後,在二號機的煙囪鋼內筒施工中同樣獲得成功,並於1996年7月-1997年6月更為順利地用同樣工藝完成了揚州第二發電廠“一管雙束”的施工和北侖電廠“一管三束”的施工。圍繞氣項倒裝這個核心原理,對工藝、工裝、勞動組織、作業方法等作了修正和改進,同時申請了國家發明專利,發明名稱為等直徑鋼製高煙囪氣頂倒裝法;並經評審為土木建築國家級工法,編號為YJGF36-91,工法名稱為大型等徑鋼製高聳筒體結構(煙囪、排氣筒)氣頂倒裝工法。鋼內筒結構形式由“一管一束”、“一和雙束”到“一管三束”,再到2007年前的“一管四束”。

工法特點

《一管多束鋼煙囪氣頂工法》除原有氣頂設備的就位、氣頂裝置的組裝、配管調試、鋼內筒筒體的分片預製、鋼內筒頂升、分片組對鋼筒、鋼內筒的焊接技術外,關鍵是對施工中的支承梁安裝高度進行了調整,增設了內導向輪、改進了筒片吊運方法,並對一管多束鋼內筒同步施工技術進行了探索和改進。

- 工作及改進原理

1.密封裝置。裝於氣頂裝置底座上部與內筒壁間的密封圈,當氣頂頂升時,可保證筒內氣體不泄漏。但一旦破損後,筒內氣體壓力將迅速下降、筒體下滑,可能導致施工安全事故。在原有密封圈的上方加裝1套密封裝置,可保證施工的安全。

2.氣源裝置。現場臨時設定壓縮空氣站,多管束同步頂升時的氣源裝置選用6台空氣壓縮機組(0.8兆帕,6立方米/分)。系統中設定一台儲氣罐(四管束時,選用40立方米儲氣罐),以保證施工中氣源的穩定,空氣壓縮後存入空氣儲罐中,然後用分氣缸將壓縮空氣相對獨立地分派到各支鋼內筒和各氣頂裝置的O形圈內。

3.支承梁。支承梁用於施工平台和組裝氣頂裝置的吊裝。原有支承梁設定在混凝土筒體上方10米高度,支承梁安裝與拆除非常危險。改進後,支承梁設定高度與混凝土筒體高度一致,當鋼內筒頂升至混凝土筒體高度接近時,拆除支承梁,再進行最後一節鋼內筒的頂升。一管多束鋼內筒支承梁的設定數量由內筒的數量確定。

4.一管多束鋼內筒同步施工技術。在多管束氣頂施工時,採用輪流交替氣頂的技術,即在一支鋼內筒氣頂完成進行筒節焊接的同時,進行下一支鋼內筒的頂升和筒節組對。當第一支鋼內筒焊接完成後,第二支鋼內筒已氣頂、組對完畢,便可進行第二支鋼內筒筒節的焊接,此時組對第二支鋼內筒的施工人員便可進行第三支煙囪鋼內筒的氣頂和筒節組對,如此循環交替頂升直至多束鋼內筒施工完畢。

5.螺旋軌道。鋼內筒直徑大高度高,筒片數量較多,筒片的吊運直接影響煙囪施工的進度,螺旋軌道是專門用於在混凝土外筒以內吊運鋼內筒筒片的工裝。採用螺旋軌道吊運筒板提高了筒板運輸速度,縮短了筒段氣頂周期。

6.內導向輪。在該工法中設定了兩層內導向輪,用以保證鋼內筒最初氣頂時氣頂裝置與鋼內筒的同心度。

- 工法技術特點

1.採用的施工機械較為簡單,大多為施工單位常備機械。

2.與其他製作方法相比施工工藝簡單,大量高空作業轉化為地面或低空作業,施工安全性高。

3.該工法無額外產生的施工荷載,若在設計時考慮採用該工法,可節省煙囪本體加固的費用。

4.採用多管束煙囪同步頂升的方法,與其他方法相比,能縮短現場組裝工期和節約裝備投入。

操作原理

適用範圍

《一管多束鋼煙囪氣頂工法》適用於長細比(高度:直徑)小於50的豎立式鋼筒體結構的現場組裝,筒體高度超過120米。該類鋼筒體結構通常在其周圍有其他構築物的扶持以保證其豎立的穩固性,在同一扶持構築物內根據設計可能是單支鋼筒體,也可以是多支鋼筒體。

工藝原理

《一管多束鋼煙囪氣頂工法》使用了以下的工藝原理:

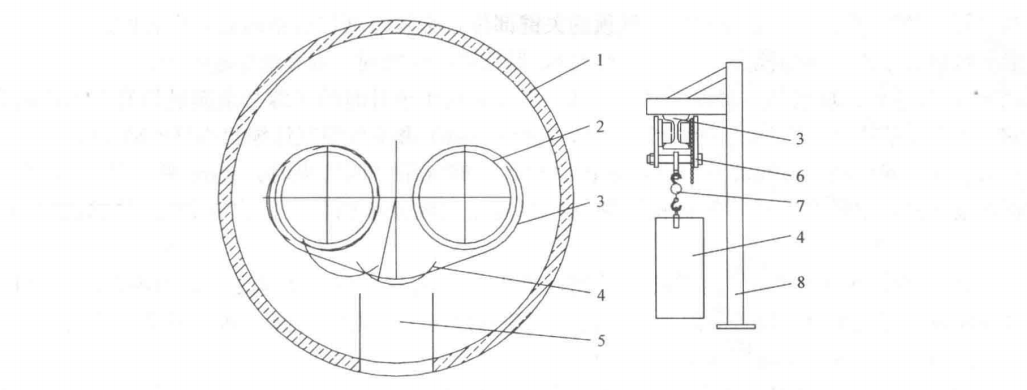

1.氣頂原理(如圖1)

圖1 氣頂原理圖

氣頂法基本原理是將鋼內筒與自製的氣頂裝置組裝成一密閉活塞式套筒,然後在內密封底座的底部向套筒供氣。當通入的壓縮空氣達到一定壓力後,根據密閉容器內氣體等強原理,形成一向上的頂升力。當此頂升力略超過包括上封蓋在內的筒段重量,並能克服筒內壁與密封環的摩擦力時,筒段便向上滑移。當筒段上升到略超過一節筒體高度時,在筒段下面將準備好的筒體板合圍成整圈筒節,焊固此筒節的縱縫,再適量放氣使上筒段徐徐下降與它對接,焊固橫縫。這樣上筒段被接長了一節,然後再進氣頂升,圍上後續節,接長,不斷重複,直至筒體達到設計高度,最後拆除上封頭和密封內底座等施工附屬檔案,鋼筒體便組裝完成,可以交給後續工序施工(如圖2、圖3)。

圖2 封頭

圖3 內底座

2.交替同步頂升技術

交替同步頂升技術就是在一支內筒氣頂完成進行筒節焊接的同時,進行下一支鋼內筒的頂升和筒節組對,當第一支焊接完成後,第二支鋼內筒已氣頂、組對完畢,便進行第二支鋼內筒筒節的焊接,此時組對第二支鋼內筒的施工人員便進行第三支煙囪鋼內筒的氣頂和筒節組對,如此循環交替使多支鋼內筒相對同步交替上升的方法。

3.密封圈的改進

密封圈是鋼內筒穩定頂升的保證,它設定在氣頂底座的上端,當密封圈的O型圈充氣膨脹後使外部的角型圈與鋼內筒筒壁緊密貼合,使鋼內筒和氣頂裝置形成一密閉的活塞式結構。

為使鋼內筒的氣頂更為穩定和安全,在原有密封圈的上增設了一套密封裝置,從而保證修補措施能順利展開。

4.支承梁的改進

支承梁安裝在混凝土外混凝土頂部,用於施工平台、氣頂裝置及筒首的吊裝。原支承梁一般要高出混凝土外混凝土10米左右,現在從煙囪鋼內筒工程的施工中採用了無助吊氣頂,便可使支承梁高度降低,這樣便可在滑模平台上進行施工,達到降低施工難度和施工危險性的目的。

5.螺旋軌道

在以往的煙囪氣頂施工中,筒節的調運圍板採用汽車吊等起重工具,由於多管束煙囪內場地狹小,汽車吊在內部作業受到較大限制,給施工的進度造成較大的制約。在該工法中,通過在各支煙囪四周設定螺旋軌道來吊運煙囪筒節,縮短了筒節吊運的時間,加快了施工進度。螺旋軌道一般採用16號工字鋼製作,下方採用立柱支撐,螺旋軌道下設定4台單軌小車及配套吊卡具吊運鋼筒片,單軌小車通過拖拉鏈條沿軌道移動,螺旋軌道距離鋼內筒的距離約為300-400毫米,螺旋軌道的布置應方便筒片在各個位置圍板,見下圖。

螺旋軌道布置圖

當筒片由通道送至螺旋軌道中心圓弧下方,用鋼板夾在兩個吊點位置夾好後用手拉葫蘆將筒片提起,然後拖拉單軌小車鏈條將筒片吊運至預定位置。這樣採用螺旋軌道進行筒片吊運,減少了吊車在煙囪內的周轉,減少了施工時間,也節約了吊機使用成本,安全上也得到了保證。

6.增設內導向輪

原工法在內底座的頂部設定了3隻導向輪來保證鋼內筒與氣頂底座的同心度,改進後採用兩層內導向輪。在內底座的頂部及錐形段下方座身上各設定3隻以上導向輪,導向輪數量根據鋼內筒的直徑大小調整,約3-4米設定一隻導向輪,上下導向輪的間距一般為3-4米。設定下導向輪有以下幾點原因:

首先,在最初頂升的過程中,由於煙囪未穿過平台無法設定外導向輪,此時如只在氣頂底座上設定上導向輪,則氣頂底座與鋼內筒的同心度不能得到保證,在氣頂過程中可能因偏心而導致底座與鋼內筒卡住。

其次,鋼內筒筒節製作存在一定的橢圓度,在沒有下導向輪的情況下,密封圈局部地方可能產生較大擠壓,對密封圈的長期使用不利。

因此,在氣頂底座上設定下導向輪,當鋼內筒徐徐上升經過下導向輪處時可以使上下導向輪之間(密封圈安裝處)筒體的橢圓度得到保證,從而減少對密封圈的擠壓。另外,根據兩點一線的原理,有效保證了鋼內筒與氣頂底座的同心度,從而使氣頂能流暢的進行。

工藝流程

《一管多束鋼煙囪氣頂工法》的工藝流程如下:

- 施工技術準備

1.圖紙審查:由項目總工會同其他專業工程師進行,確認圖紙的正確性,繪製排板圖,並按排版圖編制鋼板採購計畫。

2.氣頂壓力計算:氣頂壓力計算是頂升的理論依據,在頂升前必須準確計算出頂升每節筒體需要的氣壓。頂升的氣壓P=G/S,其中G為頂升時筒體的重量(牛),S為鋼內筒的面積(平方米)。氣頂時由於實際情況與理論壓力有所差異,因此在準確計算頂升壓力後,氣頂過程中還應考慮保溫重量、下過雨、摩擦力等因素,列出氣頂所需壓強和各筒節高度。

3.焊接工藝評定:由焊接責任工程師負責組織進行,確定焊接工藝。

4.參加焊接的焊工必須持有相應合格項目。

5.編制施工組織設計和有關技術檔案,經上級技術負責人審批,指導施工。

6.安裝設計與製作:包括上封蓋、氣頂裝置、導向裝置、組焊平台、臨時空壓站、支承梁等等。

1)上封蓋:根據氣頂最高壓強按《鋼製壓力容器》GB150進行計算,確定上封蓋的厚度、形式和固定位置。

2)密封裝置:為了保證煙囪氣頂裝置的密封性能,在氣頂裝置底座上設定兩套氣頂密封裝置。

3)導向裝置:鋼內筒穿越平台時是氣頂的關鍵部位,必須時刻注意鋼內筒與平台間的距離,因此在各層平台鋼筒穿入的四周預先裝上頂升導向輪,保證鋼內筒順利、垂直地穿越平台。

4)氣源裝置:在現場臨時設定壓縮空氣站,多管束同步頂升時的氣源必須滿足頂升要求,四管束以下的情況下一般用2台羅茨鼓風機(0.08兆帕,80立方米/分)和6台空氣壓縮機組(0.8兆帕,6立方米/分)便已夠用。為了保證施工中氣源的穩定,系統中設定一儲氣罐(四管束時,40立方米便已夠用),空氣壓縮後存入空氣儲罐中,然後用分氣缸將壓縮空氣相對獨立地分派到各支鋼內筒和各氣頂裝置的O形圈內。

5)組焊平台:為了施焊筒內壁焊縫,筒內設定2-3層焊接平台,外部設定2層組焊平台,當進行保溫時還應設定保溫平台,設定保溫平台的目的是讓保溫施工與鋼內筒施工同步跟進,避免氣頂以後高空進行保溫施工,減少了高空危險作業。

6)一管兩束同步氣頂時,在混凝土頂延兩支鋼煙囪布置方向設定一根支承梁,作為氣頂時輔助吊裝用;二束以上煙囪則需根據鋼內筒的數量設定多根支承梁。

7.煙囪氣頂系統如下圖所示。

煙囪氣頂系統圖

- 多束鋼內筒氣頂程式(如下圖所示)

多束鋼內筒氣頂流程圖

1.組裝氣頂筒首及氣頂裝置(如下圖所示)

組裝氣頂筒首及氣頂裝置

筒首的組裝是在現場以外先組焊成若干整圓周節,逐個進入筒體基礎附近,利用常規的吊裝機具,如汽車吊、桅桿吊、支承梁或原來組裝周圍扶持物的平台吊裝用過的吊具,從上至下組對焊接至15-20米,並在預定位置裝上上封蓋。用同樣的吊具把氣頂裝置正確地安裝在筒體的基礎上,隨後組裝筒首與氣頂裝置,組裝時應避免碰傷密封環。然後按照同樣的方法組裝其餘的鋼內筒筒首和氣頂裝置,最後拆離吊具。

2.多束鋼內筒氣頂

1)將原先卷制好的弧形筒體板運入,6米直徑煙囪通常為三片一節,將它們合圍在筒首的外圈,把相鄰筒片間的三條縱縫中的兩條焊牢,在剩下的這條縱縫兩側焊上兩對鋼製索具眼板,用兩隻5噸手拉葫蘆拉住。

2)開動羅茨鼓風機,使儲氣罐內充氣並達到額定壓力。

3)檢查筒體周圍,清除可能影響頂升的障礙物。

4)打開進氣閥,當達到氣頂的預定壓力時,控制進氣閥流量,採用支承梁助吊使筒體徐徐上升。

5)當筒體頂升高度超過合圍在外圈的後續筒節高度50-200毫米時,關閉進氣閥,穩定頂升位置。

6)將手拉葫蘆收緊,使後續筒節完成組對,用間斷焊把焊縫焊牢。

7)拆除手拉葫蘆和索具,把縱縫焊接完成。

8)打開排氣閥,使筒體緩緩下降,使它和後續筒節組對,並用間斷焊焊牢。

9)採用輪流交替頂升技術將其他的鋼內筒筒節頂升組焊完成。

10)重複1-9,把各支煙囪鋼內筒頂升至支承梁下沿。

11)拆除支承梁,將鋼內筒繼續頂升至設計高度。

3.拆除上封蓋及氣頂裝置

1)用頂端的滑輪組把上封蓋吊住,然後拆下上封蓋,把它從已割開的進煙口中移出。頂端的滑輪組可以是原來吊裝鋼平台用的滑輪組,也可以獨立設定。

2)用頂端的滑輪組拆除氣頂裝置,其吊出口也是進煙口。

操作要點

《一管多束鋼煙囪氣頂工法》的操作要點如下:

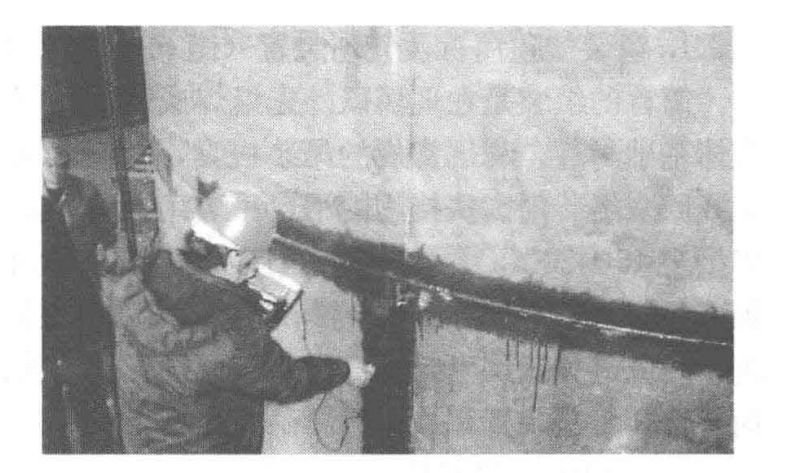

- 鋼內筒焊接(如下圖所示)

鋼內筒組對

鋼內筒焊接

鋼內筒焊縫超音波探傷

1. 焊接方法選擇

鋼內筒的主要材質有耐侯鋼、Q235B鋼、不鏽鋼及Q235-B+鈦複合鋼。耐侯鋼及Q235-B鋼具有良好的焊接性,所以實際可運用多種焊接方法,但由於焊接量大,一般採用二氧化碳氣體保護焊。不鏽鋼筒體一般採用手工電弧焊,對於鈦複合層則採用氣弧焊進行焊接。

2.工藝規範參數確定

1)二氧化碳氣體保護焊規範參數見下表

焊材 | 規格 | U(V) | 1(A) | 極性 | 氣流(升/分) | 備註 |

|---|---|---|---|---|---|---|

與母材配套 | Φ1.2 | 20-23 | 130-180 | 反 | 15-20 | / |

2)手工焊規範參數見下表

焊材 | 規格 | U(V) | 1(A) | 極性 | 備註 |

|---|---|---|---|---|---|

與母材配套 | Φ4.0 | 23-24 | 150-170 | 反 | / |

3)鈦板氬弧焊規範參數見下表

焊材 | 規格 | U(V) | I(A) | 極性 | 氣流(升/分) | 備註 |

|---|---|---|---|---|---|---|

TA2 | Φ2.5 | 13-14 | 70-80 | 正 | 15-20 | / |

3.現場工裝環境布置

二氧化碳氣體保護焊受外界影響大,而施工現場環境條件差,環境惡劣,時有風時有雨,焊筒體時,應將煙道口及施工預留孔用蓬布密封。

4.焊接過程中焊工布置

焊接時,根據筒體直徑把環縫分成若干小段,若干個焊工對稱分布(以6段為例,如圖下圖所示),當開始焊時,應以圖中的A、B、C、D、E、F為起點,焊接方向為逆時針,焊接時對稱兩人應保持相同或相近的規範,避免人為因素造成的焊接變形。焊機的設定應就近分布,焊機與焊工距離不能超過20米,避免導線過長引起電壓不穩。

焊工分布圖

5.接頭形式設計(圖下圖所示)

接頭形式設計

- 交替同步頂升

1.頂升方法的選擇

在多束鋼內筒的氣頂施工中,氣頂的施工順序尤為重要,合理安排好氣頂的施工順序,可以提高勞動效率,減少勞動力在施工中的投入。多管束煙囪的氣頂施工,可採用單管輪流氣頂、多管同時同步氣頂、多管交替同步氣頂。對於單管輪流氣頂法,是輪流一束一束的將鋼內筒氣頂至設計高度,採用此辦法施工工期較慢,並且在施工中勞動力利用率不高。多管束同時同步氣頂法,需要大量人員進行施工,並且同時頂升多個鋼內筒,如果其中一束出現個別問題會影響其他鋼內筒的氣頂。綜合考慮各因素,採用多管交替同步頂升法可有效利用勞動力,提高勞動效率,能順利完成氣頂任務。

2.頂升現場的布置

採用交替同步頂升施工時,現場布置如下圖所示,在地面上方設定一層組焊平台,其作用是鋼內筒的組對和總縫的焊接。在組焊平台的上方再設定一層焊接平台,用於鋼內筒環縫的焊接。在組焊平台安排5-6個鉚工和6個普工進行鋼內筒的組對工作,2個焊工進行點焊。在上層焊接平台安排6個焊工進行環縫的焊接。在鋼內筒的內部安排7個焊工,1個焊工負責焊縫的清根,剩餘6人負責環縫反面的焊接。

頂升現場施工布置圖

3.多束鋼內筒交替同步頂升程式(如下圖所示)

多束鋼內筒交替同步頂升的步驟如下(以一管兩束為例)。

在第一根鋼內筒環縫組對完成進行頂升時,負責組對的鉚工和點焊的焊工便可進行下一支鋼內筒的組對工作,當第一根鋼內筒的環縫焊接完成,第二支鋼內筒的環縫組對工作和下節頂升工作也已完成,此時第一支煙囪施焊環縫的焊工便可進行第二節鋼內筒環縫的焊接,而鉚工和點焊工又回到第一支鋼內筒的組對工作。如此循環交替同步頂升的方法可以提高勞動力利用率,從而達到降低成本的目的。

多束鋼內筒交替同步頂升程式

- 密封圈的設定

氣頂密封圈設定在氣頂裝置底座的上部,緊挨內筒內壁的位置:氣頂密封裝置由O型圈、角型圈以及密封圈支架等構成。O型圈是密封裝置的核心,當O型圈充氣時便會膨脹使角型圈與鋼內筒內壁緊密貼合,達到密封的目的。設定角型圈則是為了保護O型圈而設定,頂升過程中由於鋼內筒的上升,密封裝置與鋼內筒存在滑動摩擦,如果單單一個O型圈則會與內壁摩擦而導致泄露和爆胎等意外事故,因此在O型圈外設定了角型圈作為保護。但是僅僅靠一套密封裝置來保證鋼內筒氣頂過程中的安全性和穩定性是不夠的。因為在施工過程中存在以下因素會給鋼內筒頂升的安全性和穩定性造成影響。

1.鋼內筒的焊縫沒有打磨平滑,會增加密封圈的磨損。

2.為了保證鋼內筒的密閉性,O型圈內的氣壓較高,在加上施工溫差較大時,會造成O型圈內氣壓過高而產生爆胎等事故。

3.鋼內筒的橢圓度以及頂升過程中的偏心給密封圈造成的擠壓。

因此,對密封裝置的改進十分必要,而且在以前的施工中確實發生過爆胎的事故,給工期和安全都造成一定的影響。該工法中考慮到以上這些情況,在氣頂裝置上增設了一套密封裝置,增加密封裝置有以下兩點重要作用:

1)使鋼內筒與氣頂裝置形成的空間更加密閉,使氣頂更可靠,保證了氣頂的穩定性。

2)可以預防由於以上原因產生意外爆胎事故的發生,當其中一套密封裝置發生泄漏或者爆胎事故時,另一套密封裝置還可以維持鋼內筒中的氣壓,施工人員便有充分的時間將鋼內筒緩緩降至地面安排人員進行維修,充分保證了氣頂的安全性。

- 支承梁設定

1.支承梁設定在混凝土外筒的頂部,沿鋼內筒布置方向設定,在土建的施工平台拆除前進行安裝,其主要是為了煙囪內平台施工時吊裝作業平台而設定的。同時支承梁還有其另外的輔助作用,如吊裝土建的施工平台,組裝氣頂筒首等。在該工法中,支承梁的作用主要是用來組裝氣頂筒首。

2.在原工藝中,由於鋼內筒要高出混凝土筒7-8米,支承梁則要安裝在高出混凝土外筒10米左右高度,主要是為了考慮頂升過程中為了方便克服氣頂裝置與鋼內筒的摩擦力而起輔助吊裝作用。這樣設定其實存在以下兩點不利因素:

1)支承梁吊裝系統在氣頂中的助吊提升過程不能保證是否與鋼內筒上升同步,如果提升速度過快而大於頂升速度便有可能使支承梁吊裝系統過載,這對安全是不利的。

2)在這樣的高度安裝、拆除支承梁都是比較危險的,同時難度也比較大。

3.根據氣頂工藝和多年的施工經驗積累,經過分析研究,在氣頂過程中完全可以不採用助吊進行頂升,也就是可以直接通過控制鋼內筒的氣壓便可克服摩擦力等阻力,這樣在筒首組裝完成後支承梁的使命便結束了。因此,便可將支承梁直接安裝在混凝土外筒上,當鋼內筒氣頂至支承梁下沿時便可拆除支承梁。這樣便降低了安裝、拆除支承梁時的難度,提高了施工的安全性。

- 勞動力計畫(見下表)

採用《一管多束鋼煙囪氣頂工法》施工時,根據Φ6000直徑、普通碳鋼或耐酸鋼煙囪鋼內筒的施工情況進行以下勞動力計畫編制,如更改煙囪材質、直徑則需作相應調整。

序號 | 工種 | 數量(台) | ||

一管二束 | 一管三束 | 一管四束 | ||

1 | 鉚工 | 8 | 8 | 10 |

2 | 焊工 | 12 | 14 | 14 |

3 | 普工 | 12 | 15 | 15 |

4 | 起重工 | 6 | 6 | 6 |

5 | 電工 | 3 | 3 | 3 |

6 | 鉗工 | 4 | 4 | 4 |

7 | 探傷 | 2 | 2 | 2 |

8 | 合計 | 47 | 52 | 54 |

材料設備

材料

《一管多束鋼煙囪氣頂工法》的半成品及材料有以下幾點:

1.材料部門按照項目編制的鋼板材料採購計畫進行採購。

2.鋼板表面必須有出廠標記、必須保證採購的鋼板與質保書一致,必要時進行材質復驗。

3.採購的焊材應與母材的材質相匹配,並有質保書。

4.由煙囪筒體板可由加工廠卷製成筒節瓣片也可在現場卷制,卷制後的半成品必須檢查其圓弧半徑,上下邊平行度等,並按要求進行編號。

機具

《一管多束鋼煙囪氣頂工法》的機具計畫見下表:

以下施工機具是根據Φ6000直徑、普通碳鋼或耐酸鋼煙囪鋼內筒的施工情況進行編制的,如更改煙囪材質、直徑則需作相應調整。

序號 | 名稱 | 規格型號 | 數量(台) | ||

一管二束 | 一管三束 | 一管四束 | |||

1 | 交直流電焊機 | 30千瓦-500安 | 10台 | 12台 | 12台 |

2 | 二氧化碳氣體保護焊機 | NBC-500 | 10台 | 12台 | 12台 |

3 | 空壓機 | 0.8兆帕 6標準立方米/分 | 6台 | 6台 | 6台 |

4 | 貯氣罐 | 40立方米 | 1台 | 1台 | 1台 |

5 | 分氣缸 | 0.3立方米 | 1隻 | 1隻 | 1隻 |

6 | 烘箱 | 300攝氏度 | 1台 | 1台 | 1台 |

7 | 手拉葫蘆 | 5噸 | 10隻 | 15隻 | 20隻 |

8 | 格構式桅桿 | 40米30噸 | 1個 | 1個 | 1個 |

9 | 氣頂裝置 | / | 2套 | 3套 | 4套 |

10 | 螺旋軌道 | 工16 | 2套 | 3套 | 4套 |

11 | 卷揚機 | 5噸 | 2台 | 4台 | 4台 |

12 | 支承梁 | 60噸 | 1根 | 2根 | 2根 |

質量控制

《一管多束鋼煙囪氣頂工法》的質量控制要求如下:

- 一管多束鋼煙囪製作安裝應符合的標準規定

1.《鋼結構施工及驗收規範》GB50205。

2.《鋼製常壓容器技術規程》GBJ2880。

3.《建築工程施工質量驗收統一標準》GB50300。

- 特殊質量要求

1.採用氣頂到裝法與其他施工方法相比,對筒片的加工與筒節的組焊有更嚴的質量要求,筒體橢圓度誤差過大要影響氣頂時的密封性能,相鄰筒節的直徑誤差要加速密封環的磨損,因此對筒片加工應符合下表要求。

序號 | 項目 | 允許偏差 | 序號 | 項目 | 允許偏差 |

|---|---|---|---|---|---|

1 | 外圓周長 | ±10毫米 | 5 | 錯邊量 | 2毫米 |

2 | 分節處端面不平度 | 2毫米 | 6 | 坡口角度誤差 | +2.5 |

3 | 組對後橢圓度 | 10毫米 | 7 | 對口間隙 | +1.0毫米 |

4 | 對角線誤差 | 3毫米 | / | / | / |

2.焊接工藝規定單面焊接的焊縫應做到單面焊雙面成型,宜採用二氧化碳氣保焊。規定進行雙面焊的焊縫,內表面焊縫必須用磨光機打磨光滑,以免密封面過速磨損。

3.筒體焊縫的探傷按照圖紙設計要求進行,當設計無規定時,考慮到它們在施工氣頂過程受壓,根據實際情況,對受壓焊縫進行表面檢查,並進行局部超聲抽檢,超聲探傷數量作如下規定。

圓筒壁厚根據《鋼製壓力容器》GB150公式 進行計算。此時,筒體的探傷比例與所取得焊接係數Φ值有關,根據《鋼製壓力容器》GB150及《鋼製焊接常壓容器》JB/T4735規定,當Φ取1時,進行100%無損檢測;當Φ取0.85時進行局部無損檢測(一般為≥20%);當Φ取0.7時不進行無損檢測。在計算中浙江省開元安裝集團有限公司先取Φ值為1,Pc為氣頂的最高壓強,計算出筒體壁厚,計算壁厚與筒體實際壁厚的比值設為i,即i=計算壁厚/筒體實際壁厚。

進行計算。此時,筒體的探傷比例與所取得焊接係數Φ值有關,根據《鋼製壓力容器》GB150及《鋼製焊接常壓容器》JB/T4735規定,當Φ取1時,進行100%無損檢測;當Φ取0.85時進行局部無損檢測(一般為≥20%);當Φ取0.7時不進行無損檢測。在計算中浙江省開元安裝集團有限公司先取Φ值為1,Pc為氣頂的最高壓強,計算出筒體壁厚,計算壁厚與筒體實際壁厚的比值設為i,即i=計算壁厚/筒體實際壁厚。

當1≥i≥0.85時,焊縫係數Φ無法補償或補償較少,此時需對焊縫進行100%無損檢測。

0.85≥i≥0.7時,焊縫係數Φ得到了一定量的補償,因此進行≥20%的無損探傷。

0.7≥i時,焊縫係數Φ得到了較大補償,因此可不進行無損探傷。

超聲探傷應以丁字接頭處為重點,探傷若有不合格時,除對不合格焊縫進行返修外,尚應從該焊工所焊同類焊縫中做不合格數的雙倍復驗。

4.逐節頂升過程中對筒體的垂直度進行監測,可以用雷射經緯儀或全站儀進行測量,如實記錄數據,若發現誤差超標,應根據計算對後續筒片進行修正。

安全措施

使用《一管多束鋼煙囪氣頂工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.鋼筒體若在混凝土保護筒或其他扶持構築物內進行氣頂組裝,此保護筒或構築物應有可靠的避雷裝置。雷雨季節當氣頂到鋼內筒頂端超出扶持結構的避雷範圍時,對鋼筒應進行可伸展的臨時接地。

2.氣頂作業屬上下兩層平台交叉作業,施工時上層平台上施工人員應保管好施工用品,不得隨意拋擲物品,物品應有固定措施。

3.在各層平台設定的導向輪必須確保定位正確,其布置位置應考慮鋼筒正常誤差的餘量,筒體氣頂穿越平台時,應有專人監護和調整。

4.氣頂過程中如放生意外停電事故,應立即進行保壓,馬上對最底端筒體進行加固措施。

5.晚上安排專人值班,進行鋼內筒保壓工作。

6.鋼內筒內部焊縫務必打磨光滑,以避免密封圈爆胎漏氣等現象。

7.一旦發生爆胎事故應立即對鋼內筒進行加固措施,直至修復內胎重新安裝完畢。

8.所有起重機具、氣頂閥件與儀表,必須在使用前進行計量檢定,在使用期內必須明確監察責任,確保使用期性能可靠。

9.在氣頂裝置下部曷進出氣管道應埋地敷設,其上應鋪上厚度10毫米的鋼板保護,特別對小直徑鋼管必要時應設定保護管。

10.氣頂操控必須由專人負責,與組對人員要有可靠的聯繫,頂升過程中,控制台的操作員不得離開崗位。

11.氣頂工序完成後,進行上封蓋和氣頂裝置的拆除時,鋼內筒工作人員與外部的吊裝指揮人員必須由可靠的信號聯繫,開動與停止卷揚機必須根據鋼內筒人員的信號,絕不允許誤操作。

環保措施

採用《一管多束鋼煙囪氣頂工法》應採取以下環保措施:

1.在煙囪制安過程中常有以下重要環境因素需加以控制,方可不對環境造成較大影響(見下表)。

序號 | 重要環境因素名稱 | 環境影響 | 活動分布 | 控制措施 | 適用的法律法規 |

|---|---|---|---|---|---|

1 | 保溫余料、廢料 | 土地污染 | 施工現場 | 要求供方負責回收 | 中華人民共和國固體廢物污染環境防治法、杭州市有害固體廢物管理暫行辦法等 |

2 | 廢油漆桶 | 土地污染 | 施工現場 | 要求供方負責回收 | 中華人民共和國固體廢物污染環境防治法、杭州市有害固體廢物管理暫行辦法等 |

2.重要環境因素會因時、因地、因工程內容的變化而發生改變,因此在施工中應對具體的環境因素進行辨識,做好一般環境因素的防範,對重要環境因素進行重點控制,才能保護當地的孫境。

效益分析

採用《一管多束鋼煙囪氣頂工法》實現的效益:以一筒四束直徑Φ6000,高240米鋼煙囪為例,對單管輪流頂升和四管交替同步頂升兩種方案進行分析。

1.主要施工機具設備的對比(見下表)

序號 | 名稱 | 規格型號 | 單管頂升 | 四管 |

|---|---|---|---|---|

1 | 交直流電焊機 | 30千瓦-500安 | 7台 | 20台 |

2 | 二氧化碳氣體保護焊機 | NBC-500 | 7台 | 20台 |

3 | 空壓機 | 0.8兆帕 6標準立方米/分 | 6台 | 6台 |

4 | 貯氣罐 | 40立方米 | 1隻(20立方米) | 1台 |

5 | 分氣缸 | 0.3立方米 | 1隻 | 1台 |

6 | 烘箱 | 300攝氏度 | 1台 | 1台 |

7 | 格構式桅桿 | 40米30噸 | 1個 | 1個 |

8 | 氣頂裝置 | 按筒體直徑 | 1套 | 4套 |

9 | 叉車 | 10噸 | 1台 | 1台 |

2.主要勞動力的對比(見下表)

序號 | 工種 | 單管頂升 | 四管 |

|---|---|---|---|

1 | 8 | 10 | |

2 | 焊工 | 12 | 14 |

3 | 普工 | 10 | 15 |

4 | 起重工 | 6 | 6 |

5 | 鉗工 | 4 | 4 |

6 | 電工 | 3 | 3 |

7 | 合計 | 43 | 52 |

3.工期、成本比較(見下表)

序號 | 施工方法 | 工期 | 成本 |

|---|---|---|---|

1 | 單管頂升 | 160天 | 350萬 |

2 | 四管同步 | 80天 | 230萬 |

從上面幾個對比表可以看出四管同步頂升主要增加了焊機和氣頂裝置的數量,而在工期上四管同步則比其單管頂升方法縮短,從而在成本上也有大幅的下降。

註:施工費用以2007-2008年施工材料價格計算

套用實例

《一管多束鋼煙囪氣頂工法》套用實例如下:

套用實例一:

工程名稱:國電浙江北侖第一發電有限公司3×600兆瓦機組煙囪鋼內筒工程。

工程地點:浙江寧波北侖港。

結構型式:一管三束。一支混凝土外筒內分布三支直徑6米,高度210米的煙囪鋼內筒,採用10CrMnCu耐候鋼。

開竣工日期:1996年3月-1997年10月。

實物工作量:鋼內筒約1600噸鋼材。

套用效果及存在問題:第一次採用了多管束同步頂升方法,在工程進度、成本、質量及安全上均有提高。

套用實例二:

工程名稱:嘉興電廠二期4×600兆瓦機組煙囪鋼內筒工程。

工程地點:浙江嘉興乍浦港。

結構型式:一管二束。一支混凝土外筒內分布二支直徑6米,高度240米的煙囪鋼內筒,共2支混凝土煙囪,採用10CrMnCu耐候鋼。

開竣工日期:2001年8月-2004年6月。

實物工作量:鋼內筒約2000噸鋼材。

套用效果及存在問題:採用了多管束同步頂升方法,在工程進度、成本、質量及安全上滿足了業主的要求,取得了較大的經濟效益和社會效益。

套用實例三:

工程名稱:寧海電廠4×600兆瓦機組煙囪鋼內筒工程。

工程地點:浙江寧波寧海強蛟鎮。

結構型式:一管四束。一支混凝土外筒內分布四支直徑6米,高度210米的煙囪鋼內筒,鋼內筒採用鈦複合板。

開竣工日期:2004年9月-2006年3月。

實物工作量:鋼內筒約2000噸鋼材。

套用效果及存在問題:四筒頂升實行同步上升,於2005年2月15日開始氣頂準備,鋼內筒8月上旬氣頂工作便全部結束(中間由於甲供材料原因影響工期4個月),保溫施工同步跟進。

榮譽表彰

2009年10月19日,中華人民共和國住房和城鄉建設部發布《關於公布2007-2008年度國家級工法的通知》,以文號建質[2009]162號公布《一管多束鋼煙囪氣頂工法》為2007-2008年度升級版國家一級工法。