《一種AT鋼軌跟端的鍛壓方法》是中國鐵建重工集團有限公司道岔分公司於2010年7月29日申請的發明專利,該專利的申請號為2010102393825,公布號為CN101912945A,公布日為2010年12月15日,發明人是何文超、賀勇軍、賈延春,該專利屬於鋼軌鍛壓成型技術。

《一種AT鋼軌跟端的鍛壓方法》包括以下步驟:一、將AT鋼軌在電感應加熱爐內加熱至1160~1250℃;二、將步驟一加熱後的AT鋼軌用壓力機上的三工位成型模具進行鍛壓成型;三、AT鋼用壓力機中的一工位切邊模具模腔中進行切邊,將步驟二的第3)步在鋼軌頭部和底部形成的飛邊切除;四、將AT鋼軌從一工位切邊模具模腔中縱向退出,使AT鋼軌處於軌頭向上、軌底向下的正立位置,將AT鋼軌傳送至出料台位置。該方法可以提高AT鋼軌跟端的加熱質量、成型質量和生產效率。

2014年11月6日,《一種AT鋼軌跟端的鍛壓方法》獲得第十六屆中國專利優秀獎。

(概述圖為《一種AT鋼軌跟端的鍛壓方法》摘要附圖)

基本介紹

- 中文名:一種AT鋼軌跟端的鍛壓方法

- 公布號:CN101912945A

- 公布日:2010年12月15日

- 申請號:2010102393825

- 申請日:2010年7月29日

- 申請人:中國鐵建重工集團有限公司道岔分公司

- 地址:湖南省株洲市石峰區建設北路487號

- 發明人:何文超、賀勇軍、賈延春

- 分類號:B21K7/02(2006.01)I、B21J13/02(2006.01)I

- 代理機構:長沙新裕智慧財產權代理有限公司

- 類別:發明專利

- 代理人:劉熙

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

中國提速、高速鐵路道岔直股採用跟端為可彎式接頭的矮型不對稱特種斷面鋼軌,為了將道岔和軌道上的標準斷面鋼軌相連線須將將AT鋼軌跟端鍛壓成標準斷面的鋼軌。因此,AT鋼軌跟端鍛壓是實現中國提速、高速鐵路道岔發展的技術關鍵之一。

AT鋼軌跟端是道岔中提供和線路聯結的部件,中國國內2010年7月前主要道岔廠的AT鋼軌跟端採用加熱鍛造方式生產,AT鋼軌跟端成型加熱採用兩次或三次加熱多次成型工藝技術,生產效率底,並且加熱採用傳統的一次能源焦碳或天然氣加熱,加熱關鍵參數如加熱速度、升溫速度、加熱溫度無法準確控制,產品加熱質量不可控制因素很多,造成線路運營中存在較大的安全隱患。

中國國內2010年7月前主要道岔廠的AT鋼軌跟端採用組合、活塊式模具鍛造,由於組合模具固有的多分模面,致使鍛造完鋼軌三部分軌頭、軌腰、軌底中心線不重合,也就是不對稱度俗稱偏心較大,線路上無論是採用螺栓聯結或焊接都很難將AT鋼軌跟端和線路上鋼軌聯結起來,即使採用非正常方式連線也會造成接頭的直線度無法滿足列車高速、平穩運行的要求,列車運營的舒適度降低。

因此為實現鐵路現代化和跨越式發展,適應運速的提高和運量的增長、運行平穩性和舒適性的要求,傳統的AT鋼軌跟端加熱、成型工藝已不能適應2010年7月前已有要求,因此研究一種新型的AT鋼軌跟端成型工藝和方法成為必然。

發明內容

專利目的

《一種AT鋼軌跟端的鍛壓方法》的目的是克服2010年7月前已有技術的缺點,提供一種AT鋼軌跟端的鍛壓方法,用於各種鐵路道岔所需要的AT鋼軌跟端加工,以提高這種跟端的加熱質量、成型質量和生產效率。

技術方案

《一種AT鋼軌跟端的鍛壓方法》所採用的技術方案包括以下步驟:

1、將AT鋼軌在電感應加熱爐內加熱至1160~1250℃;

2、將步驟1加熱後的AT鋼軌用壓力機上的三工位成型模具進行鍛壓成型,成型步驟包括:

1)使軌底與水平成90度,鋼軌長肢朝上(長肢方向不限於朝上或朝下)搬運到壓力機中的第一工位,在第一工位的成型模具模腔中完成軌腰初步成型的制坯過程;

2)將AT鋼軌從第一工位的成型模具模腔中縱向退出,相對於步驟1)鍛壓時的鋼軌位置旋轉90度(順時針或逆時針),鋼軌軌底面朝上,縱向插入壓力機中第二工位的成型模具模腔中,完成軌底初步成型的制坯過程;

3)將AT鋼軌從第二工位的成型模具模腔中縱向退出,相對於步驟2)鍛壓時鋼軌位置旋轉90度(順時針或逆時針),使鋼軌的狀態與第一工位一致,縱向插入壓力機中第三工位的成型模具模腔中,完成AT鋼軌的精壓整形的精整過程;

3、將步驟2鍛壓成型後的AT鋼軌從第三工位的成型模具模腔中縱向退出,縱向插入壓力機中的一工位切邊模具模腔中進行切邊,將步驟2的第3)步鍛壓成型時在鋼軌頭部和底部形成的飛邊切除;

4、將AT鋼軌從一工位切邊模具模腔中縱向退出,使AT鋼軌處於軌頭向上、軌底向下的正立位置,將AT鋼軌傳送至出料台位置。

所述步驟1是在設有兩個前後布置且並聯的圓形截面的第一電感應加熱線圈和第二電感應加熱線圈的電感應加熱爐中進行,其中第一電感應加熱線圈的軸向長度大於第二電感應加熱線圈的軸向長度,加熱時根據AT鋼軌的加熱長度按以下步驟操作:

1)如果AT鋼軌的加熱長度大於第一電感應加熱線圈的軸向長度,同時開啟第一、第二電感應加熱線圈進行加熱,並同時啟動三個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據;

2)如果AT鋼軌的加熱長度小於第一電感應加熱線圈的軸向長度但大於第二電感應加熱線圈的軸向長度,開啟與第一電感應加熱線圈對應的兩個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據;

3)如果AT鋼軌的加熱長度小於第二電感應加熱線圈的軸向長度,開啟與第二電感應加熱線圈對應的一個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據。

所述步驟2是在設有模具預熱系統的三工位成型模具中進行,預熱溫度為100~300℃。

改善效果

1、《一種AT鋼軌跟端的鍛壓方法》採用電感應加熱系統對只需AT鋼軌進行一次加熱,可以滿足不同規格AT鋼軌(如50AT、60AT、60D40等)加熱;

2、採用兩個感應器並聯方式,由第一加熱感應器和第二加熱感應器前後並聯成一個整體感應器,可以完成兩台感應器分別加熱或並聯後整體加熱,實現本應由三台加熱器加熱的任務現可以由一台加熱器完成,節約了兩台加熱器並且可以滿足鋼軌不同加熱長度的需要;

3、由於採用先進的圓形截面電感應系統,加熱時鋼軌全斷面溫度場比傳統仿形加熱系統加熱的鋼軌的全斷面溫度場分布均勻、合理,完全滿足AT鋼軌跟端成型時對全斷面加熱質量的需要;

4、由於溫度場分布均勻可以實現僅需一次加熱,具有加熱時間短、AT鋼軌跟端全斷面氧化、脫碳輕微、加熱過渡段短的特點,保證了AT鋼軌跟端材料的性能要求;

5、相比傳統電感應加熱器本加熱器具有合理、科學的升溫速度和較短的升溫時間,從而保證了AT鋼軌跟端加熱時不發生過燒、裂紋的產生。同時保證了鋼軌的始鍛溫度和終鍛溫度,,避免鍛造過程中和鍛造後冷卻過程中裂紋、網狀炭化物產生。

綜上所述,該發明有效、準確解決了AT鋼軌跟端成型時各斷面形位尺寸特別是斷面不對稱度不能滿足線路要求的難題,而且成型效率高,可以實現自動化操作。

附圖說明

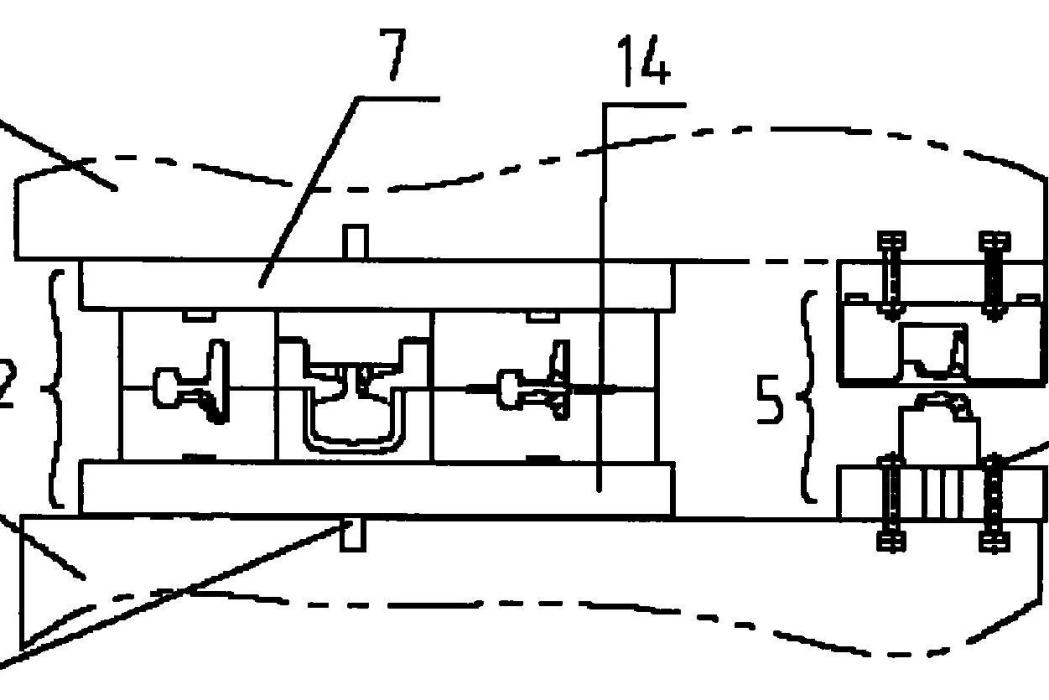

圖1是該發明方法中模具的布置示意圖。

圖2是該發明的成型模上模的結構示意圖。

圖3是該發明的成型模上模的結構示意圖的仰視圖。

圖4是該發明的成型模下模的結構示意圖。

圖5是該發明的成型模下模的結構示意圖的俯視圖。

圖6是該發明的切邊模的結構示意圖。

圖7是該發明的切邊模的結構示意圖的右視圖。

圖8、圖9是該發明的模具預熱系統的結構示意圖。

圖10是該發明中的電感應加熱爐結構示意圖。

圖11是圖10的左視圖。

圖12是該發明中電感應加熱爐的工藝參數曲線圖。

權利要求

1.《一種AT鋼軌跟端的鍛壓方法》其特徵在於包括以下步驟:

一、將AT鋼軌在電感應加熱爐內加熱至1160~1250℃;所述電感應加熱爐設有兩個前後布置且並聯的第一電感應加熱線圈和第二電感應加熱線圈的電感應加熱爐中進行,其中第一電感應加熱線圈的軸向長度大於第二電感應加熱線圈的軸向長度,加熱時根據AT鋼軌的加熱長度按以下步驟操作:

1)如果AT鋼軌的加熱長度大於第一電感應加熱線圈的軸向長度,同時開啟第一、第二電感應加熱線圈進行加熱,並同時啟動三個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據;

2)如果AT鋼軌的加熱長度小於第一電感應加熱線圈的軸向長度但大於第二電感應加熱線圈的軸向長度,開啟與第一電感應加熱線圈對應的兩個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據;

3)如果AT鋼軌的加熱長度小於第二電感應加熱線圈的軸向長度,開啟與第二電感應加熱線圈對應的一個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據;

二、將步驟一加熱後的AT鋼軌用壓力機上的三工位成型模具進行鍛壓成型,成型步驟包括:

1)使軌底與水平成90度,鋼軌長肢朝上搬運到壓力機中的第一工位,在第一工位的成型模具模腔中完成軌腰初步成型的制坯過程;

2)將AT鋼軌從第一工位的成型模具模腔中縱向退出,相對於步驟1)鍛壓時的鋼軌位置旋轉90度,鋼軌軌底面朝上,縱向插入壓力機中第二工位的成型模具模腔中,完成軌底初步成型的制坯過程;

3)將AT鋼軌從第二工位的成型模具模腔中縱向退出,相對於步驟2)鍛壓時鋼軌位置旋轉90度,使鋼軌的狀態與第一工位一致,縱向插入壓力機中第三工位的成型模具模腔中,完成AT鋼軌的精壓整形的精整過程;

三、將步驟二鍛壓成型後的AT鋼軌從第三工位的成型模具模腔中縱向退出,縱向插入壓力機中的一工位切邊模具模腔中進行切邊,將步驟二的第3)步在鋼軌頭部和底部形成的飛邊切除;

四、將AT鋼軌從一工位切邊模具模腔中縱向退出,使AT鋼軌處於軌頭向上、軌底向下的正立位置,將AT鋼軌傳送至出料台位置。

2.根據權利要求1所述的AT鋼軌跟端的鍛壓方法,其特徵在於所述步驟二是在設有模具預熱系統的三工位成型模具中進行,預熱溫度為100~300℃。

實施方式

見圖1,該發明方法中的AT鋼軌跟端熱模鍛壓成型模具包括三工位成型模具2和一工位切邊模具5;三工位成型模具2和一工位切邊模具5在壓力機工作檯上依次排列,其中三工位成型模具2通過平鍵4與壓力機的下工作檯3定位連線;一工位切邊模具5通過序號3高強度螺栓6分別與壓力機的上滑塊1、下工作檯3連線。

見圖1至圖9,所述三工位成型模具2包括上模和下模,上模由第一上模板7、第一至第三工位上模9、10、11組成,第一、第三工位上模9、11用平鍵8與上模板7實現定位,第一至第三工位上模9、10、11用高強度螺栓12固定在第一上模板7上;下模由第一下模板14、第一至第三工位下模15、17、18組成,第一、第三工位下模15、18通過平鍵16與下模板14實現定位,第一至第三工位下模15、17、18與第一至第三工位上模9、10、11對套用高強度螺栓19固定在第一下模板14上,第一下模板14用平鍵4與壓力機下工作檯3實現定位;所述一工位切邊模具5包括凸模I和凹模II,凸模I由軌頭切邊凸模25和軌底切邊凸模26、上軌腰活塊24組成,軌頭切邊凸模25和軌底切邊凸模26用平鍵23與上模板22定位,並採用高強度螺栓21實現連線;凹模II由下模板29、下軌腰活塊27等組成,軌腰活塊27採用高強度螺栓28實現與下模板29連線;切邊模具通過其上模板22和下模板29分別用高強度螺栓6連線在壓力機的上滑塊1和下工作檯3上;見圖8、圖9,在第一上模板9和在第一下模板14內設有模具預熱系統,模具預熱系統包括發熱元件33、測溫熱電偶34,以矩陣方式按中心對稱分布,或按蛇形方式布置用螺栓31、壓片32、防護部件35等固定預埋在成型模的第一上模板7和第一下模板14內。

所述成型模中的第三工位上模11上設有上飛邊槽13,第三工位下模18上與第三工位上模11的上飛邊槽13對應設有下飛邊槽20,設定飛邊槽的目的是便於填充滿型腔的多餘金屬沿水平方向流入飛邊槽,形成飛邊,飛邊槽實際形狀可不限於此形狀。

所述成型模中的第一至第三工位上模和下模各部件以及所述切邊模中的軌頭切邊凸模、軌底切邊凸模、上軌腰活塊和下軌腰活塊各部件它們在長度方向均由導向段、過渡段和成型段組成,各部件的導向段、過渡段和成型段的長度分別為100-200毫米、150-200毫米和450-900毫米。導向段的設定用於AT鋼軌在空間位置能夠進行X、Y、Z三個方向準確定位。

該發明中的電感應加熱爐包括爐體36,爐體36內設有圓形截面的管狀耐火隔熱材料的爐膛39,在爐膛39外壁從爐膛入口端開始軸向依次設有兩個並聯的圓形截面的第一電感應加熱線圈38和第二電感應加熱線圈40,其中第一電感應加熱線圈38的軸向長度為700毫米,第二電感應加熱線圈40的軸向長度為600毫米,爐體36上沿爐膛39軸向設有紅外線測溫元件37,其中對應第一電感應加熱線圈設有兩個紅外線測溫元件37,對應第二電感應加熱線圈設有一個紅外線測溫元件37。AT鋼軌37放入爐膛39中加熱。

該發明方法按以下步驟進行:

1、將AT鋼軌旋轉0~90度(順時針或逆時針)並長肢朝上(此感應器不限與鋼軌長肢朝上或朝下)進入電感應加熱爐加熱至1160~1250℃(見圖10);加熱時根據AT鋼軌的加熱長度按以下步驟操作:

1)如果AT鋼軌的加熱長度大於第一電感應加熱線圈的軸向長度,如加熱長度750毫米,同時開啟第一、第二電感應加熱線圈進行加熱,並同時啟動三個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據;

2)如果AT鋼軌的加熱長度小於第一電感應加熱線圈的軸向長度但大於第二電感應加熱線圈的軸向長度,如加熱長度650毫米,開啟與第一電感應加熱線圈對應的兩個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據;

3)如果AT鋼軌的加熱長度小於第二電感應加熱線圈的軸向長度,如加熱長度550毫米,開啟與第二電感應加熱線圈對應的一個測溫儀進行溫度監測,以檢測到的最高溫度作為測溫依據。

電感應加熱爐的加熱參數見圖12,加熱分三個階段:快速升溫階段、控溫階段和保溫階段;三階段對應的電功率參數100%;60%;60%;三階段對應的加熱溫度參數900~1100℃,1160~1250℃;三階段對應的加熱時間隨爐加熱60~100秒,40~90秒。

2、將步驟1加熱後的AT鋼軌用壓力機上的三工位成型模具進行鍛壓成型,成型步驟包括:

1)壓力機上滑塊與成型模上模板分離,上升到上死點;頂出缸30工作,頂起成型模;成型模與下模座分離(參見圖9);

2)設定模具預熱溫度100~300℃,預熱系統開始工作,模具進行預熱;

3)模具到達設定工作溫度,將AT鋼軌出爐相對於加熱狀態旋轉0~90度(順時針或逆時針),使軌底與水平成90度,AT鋼軌長肢朝上(長肢方向不限於朝上或朝下)搬運到壓力機中第一個工位,縱向插入第一工位的成型模具模腔中,在第一工位的成型模具模腔中完成軌腰初步成型的制坯過程;

4)將AT鋼軌從第一工位的成型模具模腔中縱向退出,相對於步驟3)鍛壓時的鋼軌位置旋轉90度(順時針或逆時針),鋼軌軌底面朝上,縱向插入壓力機中第二工位的成型模具模腔中,完成軌底初步成型的制坯過程;

5)將AT鋼軌從第二工位的成型模具模腔中縱向退出,相對於步驟4)鍛壓時鋼軌位置旋轉90度(順時針或逆時針),使鋼軌的狀態與第一工位一致,縱向插入壓力機中第三工位的成型模具模腔中,完成AT鋼軌的精壓整形的精整過程;

3、將步驟2鍛壓成型後的AT鋼軌從第三工位的成型模具模腔中縱向退出,縱向插入壓力機中的一工位切邊模具模腔中,通過上、下軌腰活塊模上的導向段、過渡段以及成型段對鍛件的精確定位,壓力機上滑塊下壓完成鍛件軌頭和軌底的飛邊切邊,將鍛壓成型時在鋼軌頭部和底部形成的飛邊切除,完成一個工位的飛邊切除過程;

4、將AT鋼軌從一工位切邊模具模腔中縱向退出,使AT鋼軌處於軌頭向上、軌底向下的正立位置,將AT鋼軌傳送至出料台位置。

榮譽表彰

2014年11月6日,《一種AT鋼軌跟端的鍛壓方法》獲得第十六屆中國專利優秀獎。