專利背景

雜環芳綸作為一種改性芳香族聚醯胺纖維,是利用含有雜環第三單體參與共縮聚的方法在高分子主鏈上引入雜環,從而降低高分子鏈的規整性,使其具有比普通芳綸(如芳綸1313和芳綸1414等)更高的強度和模量,如俄羅斯的Apmoc纖維就是一種雜環芳綸,其斷裂強度和彈性模量分別比美國杜邦公司生產的Kevlar-49

芳綸(芳綸1414)高出38%和20%,同時還保持了較高的斷裂伸長率,其斷裂伸長率可達3.0%以上。由於雜環芳綸出色的性能使其成為航空航天、軍工的優選結構材料,尤其是在製備高性能軍工產品方面有極其重要的套用,如俄羅斯SS系列部分型號的飛彈發動機殼體的主體材料均採用俄羅斯Apmoc纖維,殼體容器特性係數高達35-45千米,發動機質量比普遍達到0.92-0.93。

鑒於雜環芳綸在軍事上的特殊用途,

俄羅斯對該纖維的生產技術極其保密,同時將其列為重要的戰略物資,嚴格限制出口,使中國的一些與此相關的高端武器受制於人,因此研製雜環芳綸對實現部分尖端武器材料的國產化,加快中國新一代武器裝備的研製進度等具有重要的戰略意義。

發明內容

專利目的

《一種高性能雜環芳綸及其製備和套用》要解決的技術問題就是從分子結構設計出發,通過雜環第三單體參與聚合的方式在高分子主鏈上引入雜環,並採用濕法紡絲和熱處理等手段,提供一種高性能雜環芳綸並提供一種高性能雜環芳綸的製備方法。

技術方案

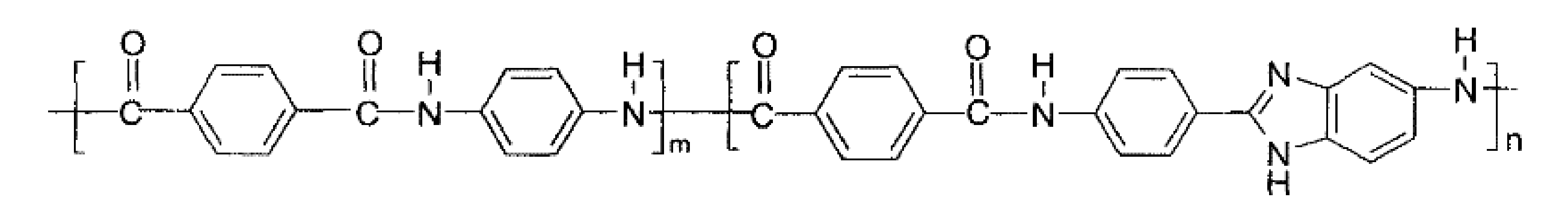

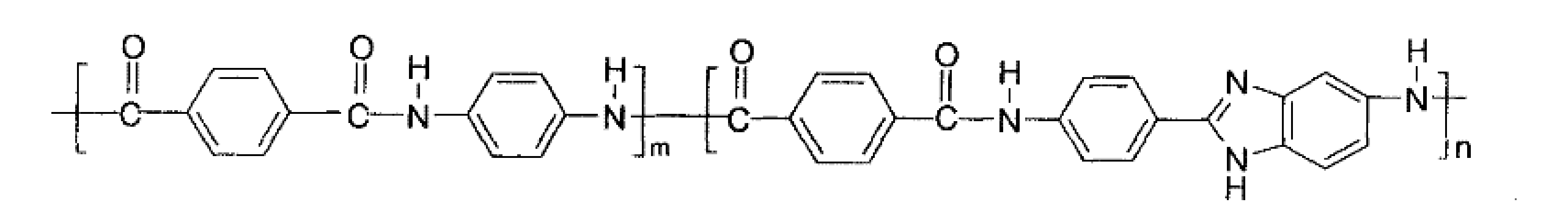

一種高性能雜環芳綸,其特徵在於:具有如下結構式:

其中m與n的比值小於等於1,斷裂強度25-34厘牛/分特,彈性模量900-1200厘牛/分特,斷裂伸長率2.5-4.0%。

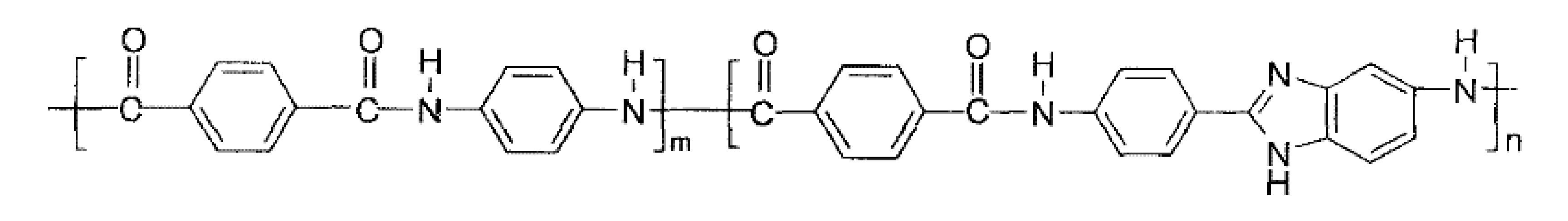

上述的一種高性能雜環芳綸,其特徵在於:具有如下構式:

其中m=0。

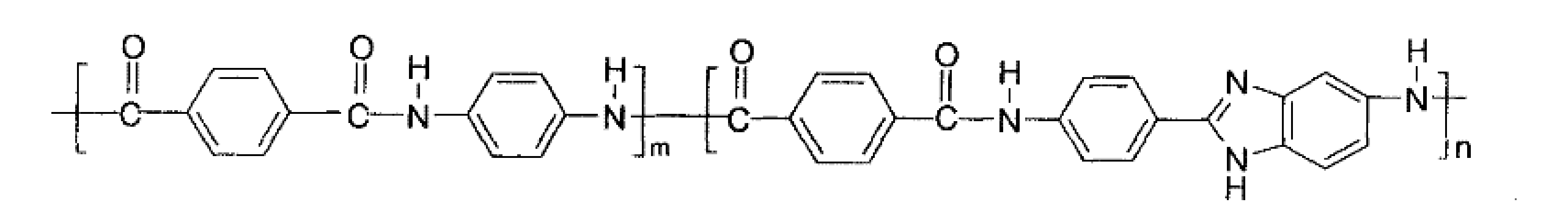

上述的一種高性能雜環芳綸,其特徵在於:具有如下結構式:

其中m與n的比值小於等於1且不等於0。

上述的一種高性能雜環芳綸的製備方法,其特徵在於:工藝步驟包括:雜環聚醯胺溶液的製備、脫泡、濕法紡絲。

所述的工藝步驟具體為:

A、雜環聚醯胺溶液的製備:

方法一:將2-(4-氨基苯基)-5-氨基苯並咪唑加入到裝有複合溶劑的反應釜中,氮氣保護下室溫攪拌50-150分鐘,然後將釜內溫度降至-5-10℃,分3-6批共加入對苯二甲醯氯,每批次間隔10-100分鐘,最後得到聚合物固含量為2-10%,動力粘度為4-30萬厘泊的聚合物溶液;

方法二:將對苯二胺和2-(4-氨基苯基)-5-氨基苯並咪唑加入到裝有複合溶劑的反應釜中,其中對苯二胺和2-(4-氨基苯基)-5-氨基苯並咪唑的摩爾比值小於等於1且不等於0;氮氣保護下室溫攪拌50-150分鐘,然後將釜內溫度降至-5-10℃,分3-6批共加入對苯二甲醯氯,每批次間隔10-100分鐘,最後得到聚合物固含量為2-10%,動力粘度為4-30萬厘泊的聚合物溶液;

B、脫泡、濕法紡絲:將上述聚合物溶液轉移至脫泡釜內常壓或者減壓脫泡並過濾,然後採用濕法紡絲,聚合物溶液由噴絲帽噴入凝固浴中凝固成型得到初生纖維,初生纖維再以50-150%的拉伸比在塑化拉伸浴中進行塑性拉伸,然後經水洗,上油,乾燥,熱處理和表面處理後,卷繞成筒,得到斷裂強度25-34厘牛/分特,彈性模量900-1200厘牛/分特,斷裂伸長率2.5-4.0%的金黃色芳綸纖維。

在雜環聚醯胺溶液的製備中所述的複合溶劑是含有質量分數為2.0-7.0%助溶劑的極性有機溶劑;其中:助溶劑為氯化鋰或氯化鈣,或者兩者的任意比組合;極性有機溶劑為二甲基乙醯胺或N-甲基吡咯烷酮。

在雜環聚醯胺溶液的製備中所述的對苯二甲醯氯為2-(4-氨基苯基)-5-氨基苯並咪唑和對苯二胺總摩爾量或者2-(4-氨基苯基)-5-氨基苯並咪唑摩爾量的0.992-1.008倍。

在步驟B中所述的噴絲帽孔徑為0.05-0.2毫米,孔數為30-1000孔。

在步驟B中所述的凝固浴為10-40℃的質量分數為40-65%的二甲基乙醯胺水溶液。

在步驟B中所述的塑化拉伸浴為空氣或者20-70℃的質量分數為10-25%的二甲基乙醯胺水溶液。

在步驟B中所述的水洗採用80-98℃的去離子水,水洗方式採用噴淋式、逆流式或者浸入式。

在步驟B中所述的乾燥為接觸式輥筒乾燥,溫度為90-160℃。

在步驟B中所述的熱處理為氮氣氛圍下,320-420℃處理0.5-4分鐘。

在步驟B中所述的表面處理為將芳綸絲束連續通過低分子量脂肪族二異氰酸酯或二醇類二縮水甘油醚的有機溶劑溶液。

所述的一種高性能雜環芳綸在製備用於軍工領域的高性能複合材料中的套用。

所述的一種高性能雜環芳綸在製備用於飛彈、裝甲、航空航天領域的高性能複合材料中的套用。

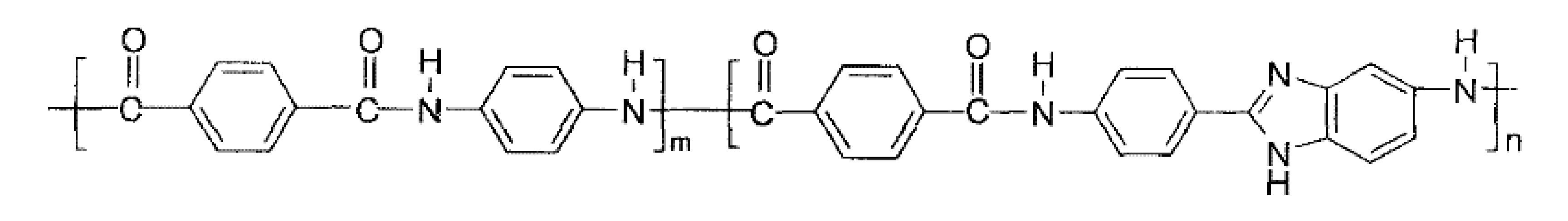

《一種高性能雜環芳綸及其製備和套用》用於製備雜環芳綸的化學反應式可表示為:

有益效果

《一種高性能雜環芳綸及其製備和套用》高性能雜環芳綸可以作為複合材料的主體材料,使複合材料具有高強高模和高剪下強度。採用該發明的製備方法製備的雜環芳綸的高分子主鏈上含有雜環,從而降低高分子鏈的規整性,降低其結晶度,使其具有高強高模的同時具有高的伸長率,增加纖維的韌性。同時通過表面改性技術增加其和樹脂的界面粘結性能,從而提高纖維的強度轉化率。使得到的複合材料具有高強度和高模量以及高剪下強度,使其能夠套用在高性能複合材料領域,尤其在飛彈、

裝甲、航空航天等方面的套用。

技術領域

《一種高性能雜環芳綸及其製備和套用》涉及一種芳綸及其製備方法,更具體地說,該發明涉及一種高性能雜環芳綸及其製備和套用,屬特種合成纖維領域。

權利要求

1.一種高性能雜環芳綸,其特徵在於:具有如下結構式:

其中m與n的比值小於等於1,斷裂強度25-34厘牛/分特,彈性模量900-1200厘牛/分特,斷裂伸長率2.5-4.0%。

2.根據權利要求1所述的一種高性能雜環芳綸,其特徵在於:具有如下構式:

其中m=0。

3.根據權利要求1所述的一種高性能雜環芳綸,其特徵在於:具有如下結構式:

其中m與n的比值小於等於1且不等於0。

4.根據權利要求1所述的一種高性能雜環芳綸的製備方法,其特徵在於:工藝步驟包括:雜環聚醯胺溶液的製備、脫泡、濕法紡絲。

5.根據權利要求4所述的一種高性能雜環芳綸的製備方法,其特徵在於:所述的工藝步驟具體為:

A、雜環聚醯胺溶液的製備:將2-(4-氨基苯基)-5-氨基苯並咪唑加入到裝有複合溶劑的反應釜中,氮氣保護下室溫攪拌50-150分鐘,然後將釜內溫度降至-5-10℃,分3-6批共加入對苯二甲醯氯,每批次間隔10-100分鐘,最後得到聚合物固含量為2-10%,動力粘度為4-30萬厘泊的聚合物溶液;

B、脫泡、濕法紡絲:將上述聚合物溶液轉移至脫泡釜內常壓或者減壓脫泡並過濾,然後採用濕法紡絲,聚合物溶液由噴絲帽噴入凝固浴中凝固成型得到初生纖維,初生纖維再以50-150%的拉伸比在塑化拉伸浴中進行塑性拉伸,然後經水洗,上油,乾燥,熱處理和表面處理後,卷繞成筒,得到斷裂強度25-34厘牛/分特,彈性模量900-1200厘牛/分特,斷裂伸長率2.5-4.0%的金黃色

芳綸纖維。

6.根據權利要求4或5所述的一種高性能雜環芳綸的製備方法,其特徵在於:所述的雜環聚醯胺溶液的製備方法為:將對苯二胺和2-(4-氨基苯基)-5-氨基苯並咪唑加入到裝有複合溶劑的反應釜中,其中對苯二胺和2-(4-氨基苯基)-5-氨基苯並咪唑的摩爾比值小於等於1且不等於0;氮氣保護下室溫攪拌50-150分鐘,然後將釜內溫度降至-5-10℃,分3-6批共加入對苯二甲醯氯,每批次間隔10-100分鐘,最後得到聚合物固含量為2-10%,動力粘度為4-30萬厘泊的聚合物溶液。

7.根據權利要求5或6所述的一種高性能雜環芳綸的製備方法,其特徵在於:在雜環聚醯胺溶液的製備中所述的複合溶劑是含有質量分數為2.0-7.0%助溶劑的極性有機溶劑;其中:助溶劑為氯化鋰或氯化鈣,或者兩者的任意比組合;極性有機溶劑為二甲基乙醯胺或N-甲基吡咯烷酮。

8.根據權利要求5或6所述的一種高性能雜環芳綸的製備方法,其特徵在於:在雜環聚醯胺溶液的製備中所述的對苯二甲醯氯為2-(4-氨基苯基)-5-氨基苯並咪唑和對苯二胺總摩爾量或者2-(4-氨基苯基)-5-氨基苯並咪唑摩爾量的0.992-1.008倍。

9.根據權利要求5所述的一種高性能雜環芳綸的製備方法,其特徵在於:在步驟B中所述的噴絲帽孔徑為0.05-0.2毫米,孔數為30-1000孔。

10.根據權利要求5所述的一種高性能雜環芳綸的製備方法,其特徵在於:在步驟B中所述的凝固浴為10-40℃的質量分數為40-65%的二甲基乙醯胺水溶液。

11.根據權利要求5所述的一種高性能雜環芳綸的製備方法,其特徵在於:在步驟B中所述的塑化拉伸浴為空氣或者20-70℃的質量分數為10-25%的二甲基乙醯胺水溶液。

實施方式

實施例1

高性能雜環芳綸的製備:

A、將50.0克2-(4-氨基苯基)-5-氨基苯並咪唑加入到2136克的氯化鋰質量分數為3.5%的二甲基乙醯胺溶液中,氮氣保護下攪拌1.5小時後,冷卻至8℃,然後分3批共加入45.3克對苯二甲醯氯,批次間隔25分鐘,最後得到聚合物固含量為4.0%,動力粘度為8.5萬厘泊的聚合物溶液。

B、將上述聚合物溶液常壓脫泡、過濾後進行濕法紡絲,聚合物溶液經330*0.05毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為20%的二甲基乙醯胺水溶液中進行110%的拉伸,經80℃的噴淋式水洗,上油,120℃乾燥後,進入375℃的熱處理通道處理1.5分鐘,再經表面處理後卷繞成筒,斷裂強度26.3厘牛/分特,彈性模量905.4厘牛/分特,斷裂伸長率3.6%。

實施例2

高性能雜環芳綸的製備:

A、將摩爾比為2:1的2-(4-氨基苯基)-5-氨基苯並咪唑和對苯二胺共49.5克加入到2000克的氯化鋰質量分數為3.5%的二甲基乙醯胺溶液中,氮氣保護下攪拌2小時後,冷卻至8℃,分4批加入共54.17克對苯二甲醯氯,批次間隔35分鐘,最後得到的聚合物固含量為4.0%,動力粘度為9萬厘泊的聚合物溶液。

B、將上述聚合物溶液常壓脫泡、過濾後進行濕法紡絲,聚合物溶液經330*0.09毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為20%的二甲基乙醯胺水溶液中進行122%的拉伸,經95℃的噴淋式水洗,上油,120℃乾燥後,進入380℃的熱處理通道處理1.5分鐘,再經表面處理後卷繞成筒,斷裂強度30.3厘牛/分特,彈性模量1011.5厘牛/分特,斷裂伸長率3.2%。

實施例3

高性能雜環芳綸的製備:

A、將摩爾比為2:1的2-(4-氨基苯基)-5-氨基苯並咪唑和對苯二胺共49.5克加入到2000克的氯化鋰質量分數為3.5%的二甲基乙醯胺溶液中,氮氣保護下攪拌2小時後,冷卻至8℃,然後分3批共加入53.78克對苯二甲醯氯,批次間隔55分鐘,最後得到聚合物固含量為4.0%,動力粘度為8萬厘泊的聚合物溶液。

B、將上述聚合物溶液常壓脫泡、過濾後進行濕法紡絲,聚合物溶液經130*0.08毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為20%的二甲基乙醯胺水溶液中進行120%的拉伸,經90℃噴淋式水洗,上油,120℃乾燥後,進入380℃的熱處理通道處理1.5分鐘,再經表面處理後卷繞成筒,斷裂強度28.4厘牛/分特,彈性模量962.7厘牛/分特,斷裂伸長率3.0%。

實施例4

高性能雜環芳綸的製備:

A、將摩爾比為2:1的2-(4-氨基苯基)-5-氨基苯並咪唑和對苯二胺共55.9克加入到2000克的氯化鋰質量分數為3.5%的二甲基乙醯胺溶液中,氮氣保護下攪拌2小時後,冷卻至8℃,然後分6批共加入61.34克對苯二甲醯氯,批次間隔40分鐘,最後得到聚合物固含量為4.5%,動力粘度為13萬厘泊的聚合物溶液。

B、將上述聚合物溶液常壓脫泡、過濾後進行濕法紡絲,聚合物溶液經330*0.1毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為20%的二甲基乙醯胺水溶液中進行122%的拉伸,經85℃噴淋式水洗,上油,120℃乾燥後,進入380℃的熱處理通道處理1.5分鐘,再經表面處理後卷繞成筒,斷裂強度26.8厘牛/分特,彈性模量1006.8厘牛/分特,斷裂伸長率3.2%。

實施例5

高性能雜環芳綸的製備:

A、將摩爾比為1.5:1的2-(4-氨基苯基)-5-氨基苯並咪唑和

對苯二胺共99.89克加入到4111克的氯化鋰質量分數為3.5%的二甲基乙醯胺溶液中,氮氣保護下攪拌1.5小時後,冷卻至7℃,分5批共加入113.6克對苯二甲醯氯,批次間隔60分鐘,最後得到的聚合物固含量為4.0%,動力粘度為10萬厘泊的聚合物溶液。

B、將上述聚合物溶液減壓脫泡、過濾後進行濕法紡絲,聚合物溶液經200*0.1毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為20%的二甲基乙醯胺水溶液中進行122%的拉伸,經80℃噴淋式水洗,上油,125℃乾燥後,進入380℃的熱處理通道處理2分鐘,再經表面處理後卷繞成筒,斷裂強度26.7厘牛/分特,彈性模量1079.1厘牛/分特,斷裂伸長率2.6%。

C、將上述步驟A的聚合物溶液常壓脫泡、過濾後進行濕法紡絲,聚合物溶液經650*0.08毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為20%的二甲基乙醯胺水溶液中進行130%的拉伸,經95℃噴淋式水洗,上油,125℃乾燥後,然後進入380℃的熱處理通道中,在氮氣環境下處理1.5分鐘,並經表面處理後,卷繞成筒,斷裂強度25.5厘牛/分特,彈性模量1048.9厘牛/分特,斷裂伸長率2.55%。

實施例6

高性能雜環芳綸的製備:

A、將摩爾比為1.25:1的2-(4-氨基苯基)-5-氨基苯並咪唑和對苯二胺共72.0克加入到3000克的氯化鋰質量分數為3.5%的二甲基乙醯胺溶液中,氮氣保護下攪拌2.5小時後,冷卻至5℃,然後分4批共加入84.8克對苯二甲醯氯,批次間隔45分鐘,最後得到聚合物固含量為4.0%,動力粘度為8萬厘泊的聚合物溶液。

B、將上述聚合物溶液常壓脫泡、過濾後進行濕法紡絲,聚合物溶液經330*0.2毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為19%的二甲基乙醯胺水溶液中進行90%的拉伸,經90℃噴淋式水洗,上油,120℃乾燥後,然後進入380℃的熱處理通道中,在氮氣環境下處理1.9分鐘,並經表面處理後,卷繞成筒,斷裂強度28.1厘牛/分特,彈性模量930.6厘牛/分特,斷裂伸長率3.0%。

實施例7

高性能雜環芳綸的製備:

A、將摩爾比為1:1的2-(4-氨基苯基)-5-氨基苯並咪唑和對苯二胺共96.97克加入到4107克的含氯化鋰質量分數為3.5%的二甲基乙醯胺溶液中,氮氣保護下攪拌兩小時後,冷卻至7℃,分5批加入共118.5克對苯二甲醯氯,批次間隔55分鐘,最後得到聚合物固含量為4.0%,

動力粘度為8萬厘泊的聚合物溶液。

B、將上述聚合物溶液減壓脫泡、過濾後進行濕法紡絲,聚合物溶液經450*0.08毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為20%的二甲基乙醯胺水溶液中進行55%的拉伸,經85℃噴淋式水洗,上油,120℃乾燥後,然後進入385℃的熱處理通道中,在氮氣環境下處理2分鐘,並經表面處理後,卷繞成筒,斷裂強度25.0厘牛/分特,彈性模量965.1厘牛/分特,斷裂伸長率2.78%。

C、將上述步驟A的聚合物溶液減壓脫泡、過濾後進行濕法紡絲,聚合物溶液經200*0.1毫米的噴絲帽噴入20℃的二甲基乙醯胺質量分數為50%的二甲基乙醯胺水溶液中形成初生纖維,初生纖維再在60℃的二甲基乙醯胺質量分數為20%的二甲基乙醯胺水溶液中進行112%的拉伸,經90℃噴淋式水洗,上油,120℃乾燥後,然後進入385℃的熱處理通道中,在氮氣環境下處理2分鐘,並經表面處理後,卷繞成筒,斷裂強度27厘牛/分特,彈性模量1078.8厘牛/分特,斷裂伸長率2.61%。

實施例8

表面處理:

A、表面處理劑的配製:將50克的丙二醇二縮水甘油醚加入到950克的異丁醇中,形成質量分數為5.0%的丙二醇二縮水甘油醚的異丁醇溶液,攪拌均勻。

B、表面處理:將芳綸絲束以15米/分鐘的速度連續通過一底部有噴孔的U型小槽,噴孔中有連續恆壓的步驟A所述的表面處理劑噴出,並浸沒芳綸。

C、乾燥:將通過表面處理劑後的絲束採用熱滾筒接觸乾燥和鼓風乾燥並用方式進行乾燥,乾燥溫度120℃,時間3分鐘。

榮譽表彰

2016年12月7日,《一種高性能雜環芳綸及其製備和套用》獲得第十八屆中國專利優秀獎。