《一種高強玻璃纖維池窯拉絲方法及其裝置》是中材科技股份有限公司於2012年12月26日申請的發明專利,該專利的申請號為2012105747110,公布號為CN103011580A,公布日為2013年4月3日,發明人是劉勁松、祖群、鄭向陽、周建淼、黃松林、王振朋、郭仁賢。

《一種高強玻璃纖維池窯拉絲方法及其裝置》所述拉絲方法方法,包括將高強玻璃一次熔融後直接拉絲,所採用的加熱方式為電容電極加熱;所述裝置包括順序相接的投料裝置、高溫窯爐和高溫作業通路,所述高溫作業通路底部設有高溫拉絲漏板,高溫拉絲漏板底部設有與其相對應的拉絲機,所述高溫窯爐內設有用來加熱的電熔電極。該發明實現了一步法池窯拉絲生產方法,能耗低、污染小、效率高;採用電熔電極加熱方式或電熔電極與頂置燃燒裝置相結合的方式,加熱效率高,可使高強玻璃液溫度高達1500℃以上。

2018年12月20日,《一種高強玻璃纖維池窯拉絲方法及其裝置》獲得第二十屆中國專利銀獎。

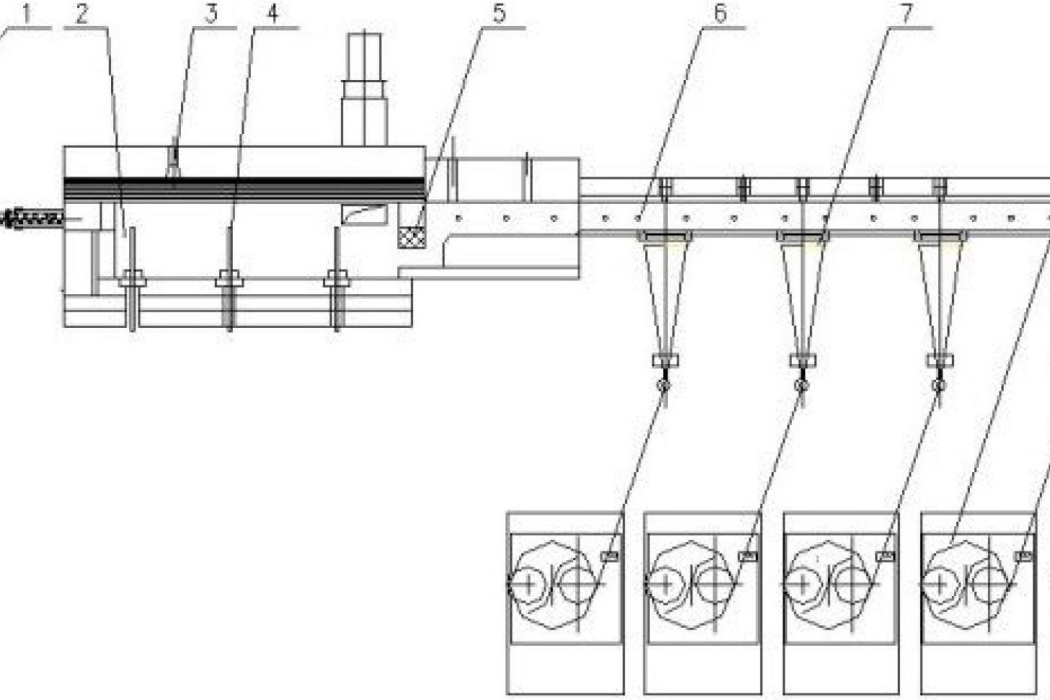

(概述圖為《一種高強玻璃纖維池窯拉絲方法及其裝置》摘要附圖)

基本介紹

- 中文名:一種高強玻璃纖維池窯拉絲方法及其裝置

- 公布號:CN103011580A

- 公布日:2013年4月3日

- 申請號:2012105747110

- 申請日:2012年12月26日

- 申請人:中材科技股份有限公司

- 地址:江蘇省南京市雨花西路安德里30號

- 發明人:劉勁松、祖群、鄭向陽、周建淼、黃松林、王振朋、郭仁賢

- 分類號:C03B37/022(2006.01)I

- 代理機構:南京天翼專利代理有限責任公司

- 類別:發明專利

- 代理人:蔣家華

專利背景,發明內容,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

高強玻璃纖維是用矽-鋁-鎂系統的玻璃拉制的玻璃纖維,與常規E玻璃纖維相比,新生態強度高25%以上,具有彈性模量高、剛性好、斷裂伸長量大、抗衝擊性能好、抗疲勞強等優異的機械性能,同時具有耐高溫、耐腐蝕、介電常數低、耐輻射等優良的功能性。高強玻璃纖維產品主要套用於更高性能要求的玻璃纖維增強先進複合材料領域。

高強(HS)玻璃的主要成分中SiO2、Al2O3、MgO合量在92%以上,輔以少量助溶劑和澄清劑。該類玻璃具有熔化溫度高、玻璃析晶上限溫度高、析晶速度快等特點,因此在生產中,玻璃熔制和纖維成型難度均遠遠高於普通E玻璃纖維。

具體來說,在玻璃熔化方面,高強玻璃熔化溫度比E玻璃纖維高150℃以上,通常高強玻璃中引入氧化鐵、氧化鈦等助劑(如高強HS玻璃),使玻璃顏色深,玻璃透熱差,然而採用E玻璃纖維火焰輻射加熱的方法難以達到熔制溫度;在纖維成型方面,由於析晶上限溫度和纖維成型溫度比E玻璃纖維高200℃以上,纖維成型漏板溫度高,更接近於鉑銠合金熔點,漏板易變形,溫差大,加之高強玻璃易析晶,難以實現多排多孔漏板規模化生產。

2012年12月前,高強HS玻璃纖維生產採用的方法為二步法。即將高強HS玻璃原料先行熔化成玻璃,並冷卻製成玻璃球;然後,再投入到單個坩堝中,再次熔化成玻璃,然後流入每個坩堝底部設定的拉絲漏板,在拉絲機牽伸下拉製成高強HS玻璃纖維。其缺點是:

(1)能耗高,玻璃需要進行二次熔化,而且玻璃通過二次高溫熔化後,帶來大量耐火材料二次污染,影響拉絲效率;

(2)由於玻璃熔化和拉絲溫度高,而坩堝熱容量低,難以採用大流量漏板,單台坩堝的年生產能力僅能達到數十噸;

(3)由於坩堝拉絲過程中間斷有冷玻璃球投入到坩堝內熔化,而坩堝熱容量小,流入到漏板內的玻璃溫度變化較大,不但影響玻璃液的溫度均勻性,而且也會對纖維的質量帶來較大影響。

發明內容

技術方案

一種高強玻璃纖維池窯拉絲方法,包括將高強玻璃一次熔融後直接拉絲,所採用的加熱方式為電熔電極加熱。

採用電熔電極加熱可將玻璃一次熔融後直接拉絲,能耗低、產量大、產品質量高。

為了提高加熱效率,使高強玻璃液表面和內部受熱均勻,所採用的加熱方式為電熔電極加熱和表面火焰加熱相結合的方式。

為了進一步提高加熱效率,所述電熔電極為高純度鉬電熔電極,熔化部電極從窯爐底部插入,加熱高強玻璃並將溫度保持在玻璃析晶上限溫度以上溫度場分布。

為了提高產品質量,拉絲前去除高強玻璃液表面的生料和高強玻璃液底部的高溫侵蝕物。

為保證生產的順利進行,拉絲前用電熔電極加熱至高強度玻璃液的溫度為1500℃以上,高於高強玻璃的析晶上限溫度並保持各拉絲區域溫度場的均勻性,放置玻璃液在漏板處析晶。

漏板為生產玻璃纖維的必要裝置,為了提高生產效率,拉絲所用漏板為400孔以上長期在高溫下作業的拉絲漏板,孔徑為0.9-2毫米。

上述高強玻璃纖維池窯拉絲方法,通過採用電熔電極的加熱方式,實現了高強玻璃纖維的一步法生產,即將玻璃一次熔融後直接拉絲,能耗低、產量大、產品質量高。

上述高強玻璃纖維池窯拉絲方法,可利用如下裝置實現:一種高強玻璃纖維池窯拉絲裝置,包括順序相接的投料裝置、高溫窯爐和高溫作業通路,所述高溫作業通路底部設有高溫拉絲漏板,高溫拉絲漏板底部設有與其相對應的拉絲機,所述高溫窯爐內設有用來加熱的電熔電極。

高強玻璃纖維生產需要1500℃以上,而2012年12月前已有的玻璃纖維製備工藝由於窯爐裝置及加熱方式的限制,無法實現對高強玻璃纖維的一步法製備,申請人經過研究發現,採用用該發明所屬裝置及電熔電極加熱可使高強玻璃液的溫度達到1500℃以上,可順利實現高強玻璃纖維的一步法生產。

為了使高強玻璃液內外受熱均勻,所述電熔電極設在高溫窯爐的底部,所述高溫窯爐內還設有頂置燃燒裝置,以提高表面熔化率;所述高溫作業通路內設有電熔電極。上述設在高溫窯爐內和高溫作業通路內的電熔電極的數量可根據玻璃保溫或加熱功率的需要而確定。

為了保證加熱效率,並節約資源,所述高溫窯爐內部橫截面為長方形,長與寬的比為(1-4):1。

為了使耐火材料高溫侵蝕物停滯在窯爐內而不進入高溫作業通路,所述高溫窯爐內的底部低於高溫作業通路內的底部,所述高溫窯爐內的底部和高溫作業通路內的底部連線處通過台階過渡。耐火材料高溫侵蝕物為沉澱物,這樣通過層層台階的阻擋,耐火材料高溫侵蝕物便被擋在了高溫作業通路的以外。

為了進一步隔絕表面生料進入高溫作業通路,所述台階的上方、高溫窯爐的頂部設有擋磚,擋磚和台階之間留有空隙,即擋磚與台階之間形成流液洞。

擋磚和台階之間留有玻璃液通道是為了保障高溫窯爐的高強玻璃液能順利流入高溫作業通路,從而實現高強玻璃纖維的順利生產。

為了更進一步隔絕表面生料進入高溫作業通路,所述擋磚的底部不高於高溫作業通路內的底部,也能杜絕表面生料進入高溫作業通路。

為了提高擋磚的壽命,所述擋磚的外表面包覆鉬板層或鉑合金層。鉬板層厚優選為5-8厘米,鉑合金層厚優選為0.5-1毫米,也可根據實際需要選擇其他厚度。

為了提高生產效率,且同時能保證產品質量,所述高溫作業通路底部設有多塊400孔以上的高溫拉絲漏板,每塊高溫拉絲漏板底部設有與其相對應的拉絲機。高溫拉絲漏板的數量可根據實際需要確定,由於該發明採用了電熔電極加熱和保溫的方式,當多塊漏板時生產也可順利實現,高溫拉絲漏板的孔徑優選為0.9-2毫米,也可根據具體需要具體設定。

為了提高加熱效率,所述電熔電極為可將溫度保持在玻璃析晶上限溫度以上溫度場分布的高純度鉬電熔電極,所述高純度鉬電熔電極的形狀為棒狀或板狀,電熔電極從窯爐底部插入。高純度鉬指鉬含量大於99.999%。

為了提高高溫窯爐的壽命,所述高溫窯爐由緻密鋯磚或鉻剛玉磚製備而成。

為了方便生產,所述投料裝置為連續自動投料裝置。

上述連續自動投料裝置可採用2012年12月前已有技術中的任何自動投料裝置。

改善效果

該發明高強玻璃纖維池窯拉絲裝置,解決了高強玻璃熔化與纖維成型溫度高、玻璃透熱性差、析晶速度快等工藝難點,池窯拉絲裝置作業穩定,使用壽命長,實現了一步法池窯拉絲生產方法,玻璃無需二次融化,能耗低、污染小、效率高;採用電熔電極加熱方式或電熔電極與頂置燃燒裝置相結合的方式,加熱效率高,可使高強玻璃液溫度高達1500℃以上,達到高強玻璃熔制所需要的溫度,在高溫窯爐內可形成利於玻璃熔化和均化的溫度場和流場,使得熔制均化好的玻璃液順利流入到高溫作業通路及漏板上,玻璃料均勻性好,無析晶,實現了高強玻璃纖維的高效生產;高溫作業通路熱容量大,在更換漏板時,單個漏板的冷卻,不會影響其它漏板的運行;通過精確連續自動投料控制,使玻璃液面保持恆定,流入漏板內的玻璃液溫度穩定,利於纖維成型,並可減少玻璃析晶;高溫窯爐通過選擇適合於電熔高溫加熱的高質量、抗剝落的耐火材料,降低了耐火材料的侵蝕,在窯爐與高溫作業通路的交接處,擋磚採用耐玻璃高溫侵蝕的金屬進行保護,在減少自身的侵蝕基礎上,避免窯爐侵蝕的耐火材料結石或表面生料流入高溫作業通路;高溫作業通路上安裝的高溫作業漏板,單個流量比2012年12月前二步法漏板的流量增加100%以上,且在拉絲工藝上,可實現多分拉生產,通過原絲總能耗相對於相關技術可降低20%以上。

附圖說明

圖1為該發明高強玻璃纖維池窯拉絲裝置結構示意圖。

圖1

權利要求

1.一種高強玻璃纖維池窯拉絲方法,其特徵在於:包括將高強玻璃一次熔融後直接拉絲,所採用的加熱方式為電熔電極加熱。

2.如權利要求1所述的方法,其特徵在於:所採用的加熱方式為電熔電極加熱和表面火焰加熱相結合的方式。

3.如權利要求1或2所述的方法,其特徵在於:所述電熔電極為高純度鉬電熔電極,電熔電極從窯爐底部插入,加熱高強玻璃並將溫度保持在玻璃析晶上限溫度以上溫度場分布。

4.如權利要求1或2所述的方法,其特徵在於:拉絲前去除高強玻璃液表面的生料和高強玻璃液底部的高溫侵蝕物。

5.如權利要求1或2所述的方法,其特徵在於:拉絲前用電熔電極加熱至高強度玻璃液的溫度為1500℃以上。

6.如權利要求1或2所述的方法,其特徵在於:拉絲所用漏板為400孔以上的高溫拉絲漏板,孔徑為0.9-2毫米。

7.權利要求1-6任意一項所述方法所用的高強玻璃纖維池窯拉絲裝置,包括順序相接的投料裝置、高溫窯爐和高溫作業通路,所述高溫作業通路底部設有高溫拉絲漏板,高溫拉絲漏板底部設有與其相對應的拉絲機,其特徵在於:所述高溫窯爐內設有用來加熱的電熔電極。

8.如權利要求7所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述電熔電極設在高溫窯爐的底部,所述高溫窯爐內還設有頂置燃燒裝置;所述高溫作業通路內設有電熔電極。

9.如權利要求7所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述高溫窯爐內部橫截面為長方形,長與寬的比為(1-4):1。

10.如權利要求7所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述高溫窯爐內的底部低於高溫作業通路內的底部,所述高溫窯爐內的底部和高溫作業通路內的底部連線處通過台階過渡。

11.如權利要求10所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述台階的上方、高溫窯爐的頂部設有擋磚,擋磚和台階之間留有玻璃液通道。

12.如權利要求11所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述擋磚的底部不高於高溫作業通路內的底部。

13.如權利要求11或12任意一項所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述擋磚的外表面包覆鉬板層或鉑合金層。

14.如權利要求7-12任意一項所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述高溫作業通路底部設有400孔以上的高溫拉絲漏板,每塊高溫拉絲漏板底部設有與其相對應的拉絲機。

15.如權利要求7-12任意一項所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述電熔電極為可將溫度保持在玻璃析晶上限溫度以上溫度場分布的高純度鉬電熔電極,所述高純度鉬電熔電極的形狀為棒狀或板狀,電熔電極從窯爐底部插入。

16.如權利要求7-12任意一項所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述高溫窯爐由緻密鋯磚或鉻剛玉磚製備而成。

17.如權利要求7-12任意一項所述的高強玻璃纖維池窯拉絲裝置,其特徵在於:所述投料裝置為連續自動投料裝置。

實施方式

實施例1

如圖1所示的高強玻璃纖維池窯拉絲裝置,包括順序相接的連續自動投料裝置1、高溫窯爐2和高溫作業通路6,所述高溫作業通路6底部設有5-10塊800孔的高溫拉絲漏板7,每塊高溫拉絲漏板7底部設有與其相對應的拉絲機8,所述高溫窯爐2底部設有用來加熱的高純度鉬電熔電極4,頂部設有頂置燃燒裝置3或只在底部設有高純度鉬電熔電極4;所述高溫作業通路6內也設有高純度鉬電熔電極4;所述高溫窯爐2由緻密鋯磚或鉻剛玉磚製備而成。高純度鉬電熔電極4的形狀為棒狀。

所述高溫窯爐2內的底部低於高溫作業通路6內的底部,所述高溫窯爐2內的底部和高溫作業通路6內的底部連線處通過台階過渡。所述台階的上方、高溫窯爐2的頂部設有擋磚5,擋磚5和台階之間留有玻璃液通道,擋磚5的底部不高於高溫作業通路6內的底部,擋磚5的外表面包覆厚為3-8厘米的鉬板層或鉑合金層。

套用實施例1

當高溫窯爐2內的加熱裝置為高純度鉬電熔電極4時:

通過連續自動投料裝置1與液面控制儀連鎖控制,在保證一定液面高度的條件下,使高強HS玻璃粉料自動、連續加入到高溫窯爐2中。高強HS玻璃粉料的熔化能源採用電能,通過已熔化玻璃自身作為電阻發熱體,通電加熱,以高純度鉬電熔電極4作為引電電極,通過電熔加熱,能使窯內高強HS玻璃液熱點溫度達到1550℃-1650℃,滿足了高強HS玻璃熔化和均化的要求。

高溫窯爐2熔化部長寬比為2:1,耐火材料採用適合於電熔的耐高溫耐火材料,如緻密鋯磚、鉻剛玉磚等,其耐火材料厚度與窯爐設計壽命相匹配。同時,在高溫窯爐2結構上,採用台階過渡(多層爬坡),使得耐火材料高溫侵蝕物停滯在高溫窯爐2內而不進入高溫作業通路6;同時設定擋磚5(與台階之間形成流液洞),進一步隔絕表面生料進入高溫作業通路6。由於擋磚5的區域玻璃溫度高,流速快,耐火材料易被侵蝕,因此採取了特殊的保護措施,用耐高強HS玻璃高溫侵蝕的金屬如鉬板或鉑合金包覆擋磚5進行保護。

熔化澄清好的高強HS玻璃液經過擋磚5後,進入高溫作業通路6,該部分的主要任務是維持整條通路的高強HS玻璃液熱點溫度在1500℃以上,並在垂直方向上,保持合理的溫降,避免玻璃析晶。

高強HS玻璃的保溫和加熱採用電熔方式。在高純度鉬電熔電極的設定上,避免了電極諧波電壓疊加導致的對地電壓增加,使得高溫拉絲漏板7對地電壓均控制在150伏以內,提高了高溫拉絲漏板7使用安全性和可操作性。

進入高溫作業通路6的高強HS玻璃液經設定在高溫作業通路6底的流槽磚進入高溫拉絲漏板7。高溫拉絲漏板7的漏嘴孔數為800孔,根據產品要求,通路上可設定5-10塊高溫拉絲漏板7。高溫拉絲漏板7的特點是進入高溫拉絲漏板7內的玻璃液溫度高,達到1450℃以上;高溫拉絲漏板7在結構設計上需要滿足高溫玻璃對漏板溫度均勻性的影響;另外,由於高溫拉絲漏板7本身的溫度較高,達到1450℃以上,在結構設計上還要保持一定的高溫強度。

進入高溫拉絲漏板7的高強HS玻璃液通過漏嘴流出,經絲根冷卻後,在拉絲機8的牽引下拉製成纖維。為滿足不同原絲規格的要求,可採用單拉和多分拉的形式。

套用實施例2

當高溫窯爐2內的加熱裝置為高純度鉬電熔電極4和頂置燃燒裝置3:

由於高強HS玻璃液色深,透熱性差,如提高高溫窯爐2單位面積熔化量,單純採用電熔會導致表面溫度偏低。為提高單位面積熔化能力,可以在高溫窯爐2頂部安裝頂置燃燒裝置3,燃料為天然氣,燃氣用量與窯內火焰空間溫度聯鎖,能自動調節燃氣量,相應的助燃風量也按比例調節,保證燃燒完全,並使窯內呈微氧化狀態(防止高強HS玻璃液內的氧化鐵被還原)。通過高純度鉬電熔電極4並輔以頂置燃燒裝置3的火焰加熱,能使窯內高強HS玻璃液熱點溫度達到1550℃-1600℃,滿足了高強HS玻璃熔化和均化的要求。

其它步驟同套用實例1。

通過上述方法生產高強HS玻璃纖維,可克服2012年12月前高強HS玻璃纖維採用二步法生產的缺點,滿足了高強HS玻璃纖維規模化生產的要求,單條高強HS玻璃纖維池窯拉絲裝置的生產能力可達千級,提高了生產效率,節能降耗效果顯著。

榮譽表彰

2018年12月20日,《一種高強玻璃纖維池窯拉絲方法及其裝置》獲得第二十屆中國專利銀獎。