《一種高合金鋼大型環件細晶軋製成形方法》是張家港海陸環形鍛件有限公司和武漢理工大學於2011年12月27日申請的專利,該專利的申請號為,公布號為CN102489639A,授權公布日為2012年6月13日,發明人是錢東升、吳君三、汪小凱、戴玉同、毛華傑、華林。

《一種高合金鋼大型環件細晶軋製成形方法》特徵在於主要包括以下步驟:(1)下料;(2)加熱、保溫:在加熱爐中將料段從室溫加熱至設定的高塑性、低變形抗力的溫度線Accm,並保溫2小時以上;(3)鍛造:將料段先滾圓拔長,然後進行第一次鐓粗,再進行拔長;(4)回爐加熱、保溫:將拔長後鍛棒回爐加熱至Accm線以下50℃,保溫0.5~1小時;(5)制坯:將熱態鍛棒鐓粗、沖孔、沖連皮、平端面,製得環件毛坯;(6)軋製成形:將制好的環件毛坯放上軋環機進行軋制,軋制過程按預軋制、主軋制、整圓定徑三個階段結合溫度和軋制速度進行控制。該發明具有生產效率高、生產成本低、產品質量好的特點。

2016年12月7日,《一種高合金鋼大型環件細晶軋製成形方法》獲得第十八屆中國專利優秀獎。

(概述圖為《一種高合金鋼大型環件細晶軋製成形方法》摘要附圖)

基本介紹

- 中文名:一種高合金鋼大型環件細晶軋製成形方法

- 公布號:CN102489639A

- 授權日:2012年6月13日

- 申請號:2011104447595

- 申請日:2011年12月27日

- 申請人:張家港海陸環形鍛件有限公司、武漢理工大學

- 地址:江蘇省蘇州市張家港市錦豐鎮合興華山路

- 發明人:錢東升、吳君三、汪小凱、戴玉同、毛華傑、華林

- Int.Cl.:B21H1/06(2006.01)I;B21J1/04(2006.01)I

- 代理機構:湖北武漢永嘉專利代理有限公司

- 代理人:唐萬榮

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

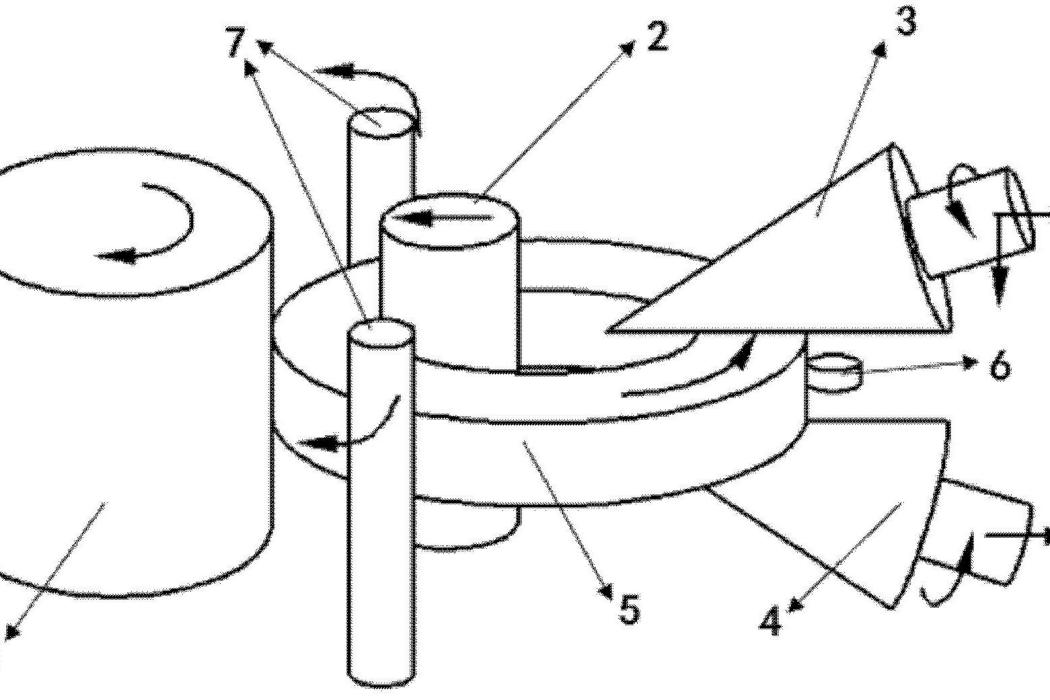

直徑超過Φ1000毫米的高合金鋼大型環件,廣泛用作核電、石油化工裝備中壓力容器連線部件,其工作條件惡劣,需長期承受高溫、高壓,因此,對性能要求非常嚴格。環件軋制是生產大型環件的一種先進塑性加工工藝,它通過連續迴轉塑性變形可在較短時間內獲得幾何精度高、組織緻密的高性能環件。其原理如圖1所示:在驅動輥1的旋轉和芯輥2的直線進給作用下,環件毛坯5連續咬入由驅動輥1和芯輥2構成的徑向軋制孔型;同時,在上錐輥3和下錐輥4的旋轉以及上錐輥3的向下進給作用下,環件毛坯5連續咬入由上、下錐輥構成的軸向孔型;環件5連續進徑向和軸向軋制孔型,產生連續局部塑性變形而使其壁厚和高度減少、直徑擴大、截面輪廓成形,獲得規定的形狀和尺寸。

截至2011年12月,環件軋制技術已廣泛套用於碳素鋼和低合金鋼如Q345、42CrMn等材質大型環件生產,其工藝流程通常為:下料-加熱-鐓粗、沖孔、沖連皮製成環件毛坯-軋製成形。然而,對於高合金鋼材質大型環件,由於材料熱變形溫度範圍窄,變形抗力大,採用環件軋制工藝生產時,由於軋制過程是局部載入變形,其變形和溫度分布不均勻,常導致製成形的環件存在粗晶現象,使環件性能不能滿足要求。2011年12月前,高合金鋼大型環件大都是採用傳統的馬架擴孔工藝加工,雖然能獲得滿足性能要求的環件,但是其工藝過程存在眾多問題:(1)環件尺寸精度低,機加工餘量大,加工工時消耗高;(2)需要經過多次擴孔,工人勞動強度大,生產效率低;(3)環件需要多次加熱,能耗高、材料燒損量大;(4)噪音大,工作環境惡劣。

發明內容

專利目的

《一種高合金鋼大型環件細晶軋製成形方法》所要解決的技術問題是提供一種高合金鋼大型環件細晶軋製成形方法,該方法通過合理的鍛造制坯和軋制過程最佳化控制,可獲得晶粒細小且滿足性能要求的軋制環件,提高生產效率和材料利用率、降低生產成本。

技術方案

《一種高合金鋼大型環件細晶軋製成形方法》特徵在於主要包括以下步驟:

(1)下料;(2)加熱、保溫:在加熱爐中將料段從室溫加熱至設定的高塑性、低變形抗力的溫度線Accm,並保溫2小時以上;(3)鍛造:將料段先滾圓拔長,然後進行第一次鐓粗,再進行拔長;(4)回爐加熱、保溫:將拔長後鍛棒回爐加熱至Accm線以下50℃,保溫0.5~1小時;(5)制坯:將熱態鍛棒鐓粗、沖孔、沖連皮、平端面,製得環件毛坯;(6)軋製成形:將制好的環件毛坯放上軋環機進行軋制,軋制過程按預軋制、主軋制、整圓定徑三個階段結合溫度和軋制速度進行控制。

按上述技術方案,上述高合金鋼大型環件細晶軋製成形方法具體按如下步驟實現:

(1)下料:根據環件尺寸,結合火耗係數和連皮重量,計算所需下料的總重量,根據所要求的重量將原材料鋸成料段;

(2)加熱、保溫:在加熱爐中將料段從室溫加熱至設定的高塑性、低變形抗力的溫度線Accm,並保溫2小時以上;

(3)鍛造:先將料段滾圓拔長,獲得鍛棒,長度為L=(3~5)B,其中B為環件高度,拔長後與拔長前的長度之比也即拔長比不小於1.5,然後進行第一次鐓粗,鐓粗前與鐓粗後的高度之比也即鐓粗比不小於1.2,再進行一次拔長,拔長後鍛棒的端面不能出現大於20毫米的裂痕;

(4)回爐加熱、保溫:將拔長後的鍛棒回爐加熱至Accm線以下50℃,並保溫0.5~1小時;

(5)制坯:將鍛棒進行第二次鐓粗,鐓粗比不小於1.5,兩次拔長比與兩次鐓粗的鐓粗比的總和也即總鍛造比不小於6,然後沖孔、沖連皮、平整端面,製得環件毛坯;

環件毛坯尺寸為:環件毛坯內徑為d0=(1.05~1.15)D2,其中D2為芯輥工作直徑;環件毛坯壁厚H0=λHB/B0,其中H為目標環件壁厚,λ為軋制比,B為環件高度;為保證環件產生充分塑性變形而獲得緻密的晶粒組織,應取λ≥2;根據塑性變形體積不變原理可確定為其中d=D-2H為目標環件內徑,D為目標環件外徑;通過計算可獲得環件毛坯高度B0和外徑D0;

(6)軋製成形:將制好的環件毛坯放上軋環機進行軋制,軋制過程按預軋制、主軋制、整圓定徑三個階段進行控制;預軋制階段,徑向和軸向均緩慢進給,消除制坯時產生的壁厚差和高度差;當環件毛坯外表面溫度下降至設定的預軋制終點溫度線Ac1時,進入主軋制階段,迅速提高徑向和軸向進給速度,使環件毛坯產生快速充分塑性變形;當環件毛坯外徑擴大至接近目標環件外徑尺寸50~100毫米時,進入整圓定徑階段,逐漸降低進給速度,消除環件毛坯直徑擴大過程中產生的壁厚差和橢圓度,使環件毛坯直徑勻速緩慢擴大至目標環件尺寸。

按上述技術方案,步驟(6)軋製成形過程中,各階段進給量和進給速度分配按以下方法確定:

1)預軋制階段

徑向進給量ΔH1=0.05(H0-H),軸向進給量ΔB1=0.05(B0-B),

徑向軋制速度vr1=(0.8~1)vrmin,va1=(0.2~0.5)vamin;

2)主軋制階段

徑向進給量ΔH2=0.9(H0-H),軸向進給量ΔB2=0.9(B0-B),

徑向軋制速度vr2=(5~10)vrmin,va2=(5~10)vamin;

3)整圓定徑階段

徑向進給量ΔH3=0.05(H0-H),軸向進給量ΔB3=0.05(B0-B),

徑向軋制速度vr3=(0.5~1)vrmin,va3=(0.05~0.2)vamin;

改善效果

《一種高合金鋼大型環件細晶軋製成形方法》通過合理的鍛造制坯和軋制過程最佳化控制,可獲得幾何精度高、晶粒細小且分布均勻的高合金鋼環件,各項理化性能指標均可滿足要求。相比傳統的馬架擴孔工藝,該發明工藝生產效率高,材料損耗和能耗小,降低了生產成本低,可用於高合金鋼大型環件批量生產。

附圖說明

圖1是《一種高合金鋼大型環件細晶軋製成形方法》實施的高合金鋼大型環件細晶軋製成形方法原理圖;

該圖中:1-驅動輥,2-芯輥,3-上錐輥,4-下錐輥,5-環件毛坯,6-測量輥,7-導向輥

圖2是該發明一個實施例中的304不鏽鋼大型環件截面示意圖;

圖3是該發明一個實施例中的304不鏽鋼大型環件毛坯截面示意圖;

圖4是該發明一個實施例中的304不鏽鋼大型環件進給過程控制曲線。

技術領域

《一種高合金鋼大型環件細晶軋製成形方法》涉及一種大型工件的機械加工方法,具體涉及一種高合金鋼大型環件細晶軋製成形方法。

權利要求

1.《一種高合金鋼大型環件細晶軋製成形方法》特徵在於主要包括以下步驟:

(1)下料;(2)加熱、保溫:在加熱爐中將料段從室溫加熱至設定的高塑性、低變形抗力的溫度線Accm,並保溫2小時以上;(3)鍛造:將料段先滾圓拔長,然後進行第一次鐓粗,再進行拔長;(4)回爐加熱、保溫:將拔長後鍛棒回爐加熱至Accm線以下50℃,保溫0.5~1小時;(5)制坯:將熱態鍛棒鐓粗、沖孔、沖連皮、平端面,製得環件毛坯;(6)軋製成形:將制好的環件毛坯放上軋環機進行軋制,軋制過程按預軋制、主軋制、整圓定徑三個階段結合溫度和軋制速度進行控制。

2.根據權利要求1所述的方法,其特徵在於具體按如下步驟實現:

(1)下料:根據環件尺寸,結合火耗係數和連皮重量,計算所需下料的總重量,根據所要求的重量將原材料鋸成料段;

(2)加熱、保溫:在加熱爐中將料段從室溫加熱至設定的高塑性、低變形抗力的溫度線Accm,並保溫2小時以上;

(3)鍛造:先將料段滾圓拔長,獲得鍛棒,長度為L=(3~5)B,其中B為環件高度,拔長後與拔長前的長度之比也即拔長比不小於1.5,然後進行第一次鐓粗,鐓粗前與鐓粗後的高度之比也即鐓粗比不小於1.2,再進行一次拔長,拔長後鍛棒的端面不能出現大於20毫米的裂痕;

(4)回爐加熱、保溫:將拔長後的鍛棒回爐加熱至Accm線以下50℃,並保溫0.5~1小時;

(5)制坯:將鍛棒進行第二次鐓粗,鐓粗比不小於1.5,兩次拔長比與兩次鐓粗的鐓粗比的總和也即總鍛造比不小於6,然後沖孔、沖連皮、平整端面,製得環件毛坯;

環件毛坯尺寸為:環件毛坯內徑為d0=(1.05~1.15)D2,其中D2為芯輥工作直徑;環件毛坯壁厚H0=λHB/B0,其中H為目標環件壁厚,λ為軋制比,B為環件高度;為保證環件產生充分塑性變形而獲得緻密的晶粒組織,應取λ≥2;根據塑性變形體積不變原理可確定為其中d=D-2H為目標環件內徑,D為目標環件外徑;通過計算可獲得環件毛坯高度B0和外徑D0;

(6)軋製成形:將制好的環件毛坯放上軋環機進行軋制,軋制過程按預軋制、主軋制、整圓定徑三個階段進行控制;預軋制階段,徑向和軸向均緩慢進給,消除制坯時產生的壁厚差和高度差;當環件毛坯外表面溫度下降至設定的預軋制終點溫度線Ac1時,進入主軋制階段,迅速提高徑向和軸向進給速度,使環件毛坯產生快速充分塑性變形;當環件毛坯外徑擴大至接近目標環件外徑尺寸50~100毫米時,進入整圓定徑階段,逐漸降低進給速度,消除環件毛坯直徑擴大過程中產生的壁厚差和橢圓度,使環件毛坯直徑勻速緩慢擴大至目標環件尺寸。

3.根據權利要求2所述的方法,其特徵在於步驟(6)軋製成形過程中,各階段進給量和進給速度分配按以下方法確定:

1)預軋制階段

徑向進給量ΔH1=0.05(H0-H),軸向進給量ΔB1=0.05(B0-B),

徑向軋制速度vr1=(0.8~1)vrmin,va1=(0.2~0.5)vamin;

2)主軋制階段

徑向進給量ΔH2=0.9(H0-H),軸向進給量ΔB2=0.9(B0-B),

徑向軋制速度vr2=(5~10)vrmin,va2=(5~10)vamin;

3)整圓定徑階段

徑向進給量ΔH3=0.05(H0-H),軸向進給量ΔB3=0.05(B0-B),

徑向軋制速度vr3=(0.5~1)vrmin,va3=(0.05~0.2)vamin;

其中 ,為滿足環件軋制變形所需的最小進給速度;n為驅動輥轉速,滿足nD1/2=1.1~1.3m/秒;D1為驅動輥直徑);

,為滿足環件軋制變形所需的最小進給速度;n為驅動輥轉速,滿足nD1/2=1.1~1.3m/秒;D1為驅動輥直徑); 。

。

實施方式

以某核電壓力容器連線管道用304不鏽鋼大型環件細晶軋製成形為具體實施例說明《一種高合金鋼大型環件細晶軋製成形方法》的高合金鋼大型環件細晶軋製成形方法,要求軋製成形的304不鏽鋼大型環件如圖2所示,其尺寸為:外徑D為1420毫米,內徑D為1140毫米,高度B為310毫米;採用如圖1所示的方法,具體實施步驟如下:

(1)下料:經計算,環件的重量為1362千克,加上坯料重量的10%火耗和連皮的重量,料段所需的總重量為1700千克。將直徑規格為Φ630毫米的圓錠通過鋸床鋸成料段,長度為700毫米。

(2)加熱:先將加熱爐預加熱至300℃左右,然後將料段裝爐,並將料段從室溫加熱至設定的高塑性、低變形抗力的溫度線Accm120020℃附近,本實施例為1200±20℃,並保溫2小時以上。

(3)鍛造:將熱態的料段滾圓拔長,獲得鍛棒,其規格約為Φ480×1100毫米,然後將鍛棒進行第一次鐓粗,鐓粗後的規格約為Φ586×850毫米,再將鍛棒拔長至930毫米。

(4)回爐加熱、保溫:將拔長後的鍛棒回爐加熱至1150±20℃,並保溫0.5~1小時。

(5)制坯:芯輥的工作直徑為400毫米,按要求,設計毛坯內孔直徑d0為440毫米;軋制比取2.3;根據304不鏽鋼塑性變形體積不變原理計算得毛坯高度B0為400毫米,毛坯外徑D0為895毫米。將熱態鍛棒鐓粗至400毫米,沖盲孔,沖連皮後,將坯料端面整平,獲得環件毛坯,如圖3所示。

(6)軋製成形:將製得的環件毛坯放在徑軸向軋環機上進行軋,軋制過程按三個階段進行控制:預軋制階段,徑向軋制速度為0.50毫米/秒,軸向軋制速度為0.20毫米/秒;當環件毛坯表面溫度為900℃左右進入主軋制階段,徑向軋制速度為3.50毫米/秒,軸向軋制速度約3.50毫米/秒;當環件毛坯外徑擴至Φ1360毫米時,進入整圓定徑階段,徑向速度為0.30毫米/秒,軸向速度為0.08毫米/秒;軋制完成後,環件表面的溫度在800℃左右。整個軋制過程中,根據實際情況沖水,去掉表面氧化皮、降低環件表面溫度和冷卻軋輥,隨時調整環件的偏心率,確保整個軋制過程能平穩順利的進行。

對軋製成形環件取樣進行金相測試,其晶粒度達到了GB/6394-2002中規定的4級,滿足了環件產品要求,有效實現了環件內部晶粒組織細化。

2016年12月7日,《一種高合金鋼大型環件細晶軋製成形方法》獲得第十八屆中國專利優秀獎。