專利背景

截至2010年6月28日,在金屬冶煉技術領域中,特別是煉鋼工藝中,減少熱損耗是金屬冶煉特別是鋼廠節能降耗的一個重要的指標之一。

在煉鋼過程中,鋼包全程自動加蓋系統就是鋼包在運輸鋼水過程中減少鋼水溫度下降的新技術、新設備。在煉鋼實踐中,為了給鋼水保溫,鋼廠甚至給裝了鋼水的鋼包臨時加了蓋,而這些都不能解決鋼包散熱的根本要求。而給鋼包全程自動加蓋的裝置,它的節能降耗的效果是顯而易見的,也是鋼廠一直想上因沒有新技術支持而不能上的新機構、新設備。事實上,一些鋼廠早已在連鑄機平台上開始了鋼包加蓋操作,如中國專利申請號為200420016376.3公開了一種“連鑄機鋼包自動加蓋裝置”。然而,由於該技術僅僅在連鑄平台短時間內加蓋,而不能全程加蓋,鋼水溫度下降還是非常快。再加上在連鑄平台加蓋還要各種輔助設備,比如行車和旋轉臂,這樣,給鋼水保溫的效果還是根本達不到要求,也使得這項技術可操作性在實際套用中受到很大的限制,從而使這項技術很難普及開來,無法做到鋼包在循環使用過程中全程被鋼包蓋蓋住或給鋼包加蓋揭蓋。

中國專利申請號為200720000491.5和專利申請號為200920105666.8兩份專利,均公開了一種自動加蓋裝置,包括蓋體、設定於所述蓋體側面的鉤體,布置在所述蓋體上表面的三個懸掛孔,與所述懸掛孔配合的三個插齒桿件等構成,該技術解決了高溫熔體容器無法全程自動加蓋的技術問題,但在實際使用過程中,仍存在諸多技術缺陷:

1、由於技術中的懸掛孔布置在所述蓋體上表面上,造成自動加蓋裝置的高度很高;而我國多數煉鋼廠在精煉爐精煉後,鋼包車要穿過精煉爐到吊裝工位,由於精煉爐或冶煉爐的有效空間小,高度不夠高,此時,當需要進行加蓋或揭蓋的操作時,自動加蓋系統經常會出現相互干涉,無法正常工作的情況,如果時間過長,嚴重時將造成整包鋼水的浪費。

2、上述技術中採用三個懸掛孔,以及與所述懸掛孔配合的三個插齒桿件等結構形式,造成自動加蓋系統零部件繁多,結構複雜,出錯率高,製造成本高。

發明內容

技術方案

《一種鋼包自動加揭蓋系統》所要解決的技術問題是,由於技術中採用懸掛孔布置在所述蓋體上表面上,造成自動加蓋裝置的高度很高,進而在進行加蓋或揭蓋的操作時,自動加蓋系統經常會出現相互干涉,無法正常工作的情況,如果時間過長,嚴重時將造成整包鋼水的浪費;以及技術中採用三個懸掛孔,以及與所述懸掛孔配合的三個插齒桿件等結構形式,造成自動加蓋系統零部件繁多,結構複雜,出錯率高,製造成本高等技術問題,而提供了一種鋼包自動加揭蓋系統。

《一種鋼包自動加揭蓋系統》的構思是,將技術中布置在鋼包蓋上表面的懸掛孔捨棄不用,重新設計新結構,即在鋼包蓋側面設定高低不等的耳軸,利用鋼包蓋側面耳軸與斜滑板配合的形式,將所述鋼包蓋吊起,實現自動加揭蓋的功能。

《一種鋼包自動加揭蓋系統》所提供的技術方案是,一種鋼包自動加揭蓋系統,包括鋼包蓋和鋼包加揭蓋機構,所述鋼包蓋上設定有耳軸,所述耳軸布置位置在所述鋼包蓋本體向外延伸的方向上,在加揭蓋過程中,所述耳軸與所述鋼包加揭蓋機構分布兩側的兩個斜滑板斜面接觸。

所述耳軸布置在所述鋼包蓋的側表面上。

所述的耳軸包括第一耳軸、第二耳軸、第三耳軸、第四耳軸,所述第一耳軸與第三耳軸布置在同側,所述第二耳軸與第四耳軸布置在同側;所述第一耳軸與第二耳軸對稱布置,所述第三耳軸與第四耳軸對稱布置。

所述第一耳軸與第二耳軸處於同一水平面上,所述第三耳軸與第四耳軸處於同一水平面上。

所述鋼包加揭蓋機構包括側面揭蓋斜滑板和提升油缸,所述提升油缸包括提升拉桿,所述側面揭蓋斜滑板一端連線提升拉桿,另一端與所述鋼包加揭蓋機構的框架活動連線。

所述鋼包加揭蓋機構包括兩塊所述側面揭蓋斜滑板,所述側面揭蓋斜滑板相對於耳軸相對應布置。

所述兩塊側面揭蓋斜滑板之間的最大距離小於兩耳軸軸向上的最大距離。

所述側面揭蓋斜滑板包括接觸部、緩衝部和外端部,在所述外端部靠近緩衝部處向上凸起形成圓滑過渡的頂點。

所述側面揭蓋斜滑板包括若干段所述的接觸部、緩衝部和外端部;所述提升拉桿在所述側面揭蓋斜滑板的頂點附近連線。

所述鋼包自動加揭蓋系統還包括鋼包,所述鋼包布置在鋼包車上,所述鋼包外殼設有向外延伸的鉸座,所述鉸座與鋼包蓋上的鉸鉤配合連線。

改善效果

《一種鋼包自動加揭蓋系統》所提供的技術方案能夠有效解決由於技術中採用懸掛孔布置在所述蓋體上表面上,造成自動加蓋裝置的高度很高,進而在進行加蓋或揭蓋的操作時,自動加蓋系統經常會出現相互干涉,無法正常工作的情況,如果時間過長,嚴重時將造成整包鋼水的浪費;以及技術中採用三個懸掛孔,以及與所述懸掛孔配合的三個插齒桿件等結構形式,造成自動加蓋系統零部件繁多,結構複雜,出錯率高,製造成本高等技術問題,並且還具有如下技術效果:

鉸鏈側面斜滑板式鋼包全程自動加蓋系統的優點

a.設計巧妙、結構緊湊、可靠性高,非常適合金屬冶煉特別是煉鋼廠這樣環境惡劣和鋼包車穿過冶煉爐或精煉爐的場合。

b.根據煉鋼車間的工況和環境不同,可以靈活的改變結構形式,適應不同的煉鋼車間的需要。

c.自動化程度高,工人的勞動強度大大降低。

d.都是剛性構造,故障率低,一年內基本上無故障、無維修。

附圖說明

結合附圖,對發明作進一步的說明:

圖1為《一種鋼包自動加揭蓋系統》工作狀態結構示意圖;

圖2為《一種鋼包自動加揭蓋系統》鋼包加蓋後結構示意圖;

圖3為《一種鋼包自動加揭蓋系統》鋼包加揭蓋機構結構示意圖;

圖4為《一種鋼包自動加揭蓋系統》揭蓋過程結構示意圖(揭蓋第一步);

圖5為《一種鋼包自動加揭蓋系統》揭蓋過程結構示意圖(揭蓋第二步);

圖6為《一種鋼包自動加揭蓋系統》鋼包蓋結構示意圖;

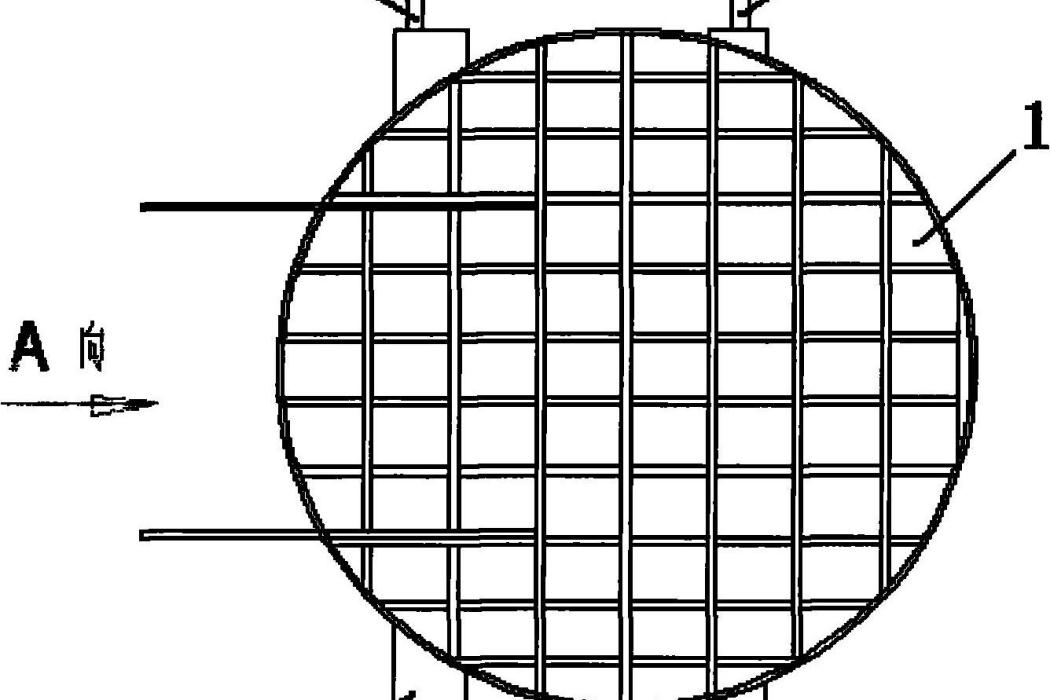

圖7為圖6的A向視圖;

圖8為《一種鋼包自動加揭蓋系統》鋼包蓋的側面結構示意圖;

其中,1為鋼包蓋;2為鋼包加揭蓋機構;3為鋼包;4為鋼包車;5為第一耳軸;6為第二耳軸;7為第三耳軸;8為第四耳軸;9為斜滑板;10為提升油缸;11為提升拉桿;12為鉸座;13為鉸鉤;14為外端部;15為緩衝部;16為接觸部。

技術領域

《一種鋼包自動加揭蓋系統》屬於套用在金屬冶煉中高溫熔體容器的全程自動加蓋裝置,使用最廣泛的是用在煉鐵煉鋼和別的金屬冶煉工藝中的鋼包全程自動加蓋/揭蓋的技術領域,具體地說,涉及一種鋼包自動加揭蓋系統。

權利要求

1.一種鋼包自動加揭蓋系統,包括鋼包蓋(1)和鋼包加揭蓋機構(2),其特徵在於,所述鋼包蓋(1)上設定有耳軸,所述耳軸布置位置在所述鋼包蓋(1)本體向外延伸的方向上,在加揭蓋過程中,所述耳軸與所述鋼包加揭蓋機構(2)接觸;所述耳軸布置在所述鋼包蓋(1)的側表面上;所述的耳軸包括第一耳軸(5)、第二耳軸(6)、第三耳軸(7)、第四耳軸(8),所述第一耳軸(5)與第三耳軸(7)布置在同側,所述第二耳軸(6)與第四耳軸(8)布置在同側;所述第一耳軸(5)與第二耳軸(6)對稱布置,所述第三耳軸(7)與第四耳軸(8)對稱布置;所述第一耳軸(5)與第二耳軸(6)處於同一水平面上,所述第三耳軸(7)與第四耳軸(8)處於同一水平面上。

2.根據權利要求1所述的一種鋼包自動加揭蓋系統,其特徵在於,所述鋼包加揭蓋機構(2)包括側面揭蓋斜滑板(9)和提升油缸(10),所述提升油缸(10)包括提升拉桿(11),所述側面揭蓋斜滑板(9)一端連線提升拉桿(11),另一端與所述鋼包加揭蓋機構(2)的框架活動連線。

3.根據權利要求2所述的一種鋼包自動加揭蓋系統,其特徵在於,所述鋼包加揭蓋機構(2)包括兩塊所述側面揭蓋斜滑板(9),所述側面揭蓋斜滑板(9)相對於耳軸相對應布置。

4.根據權利要求3所述的一種鋼包自動加揭蓋系統,其特徵在於,所述兩塊側面揭蓋斜滑板(9)之間的最大距離小於兩耳軸軸向上的最大距離。

5.根據權利要求4所述的一種鋼包自動加揭蓋系統,其特徵在於,所述側面揭蓋斜滑板(9)包括接觸部(16)、緩衝部(15)和外端部(14),在所述外端部(14)靠近緩衝部(15)處向上凸起形成圓滑過渡的頂點。

6.根據權利要求5所述的一種鋼包自動加揭蓋系統,其特徵在於,所述側面揭蓋斜滑板(9)包括若干段所述的接觸部(16)、緩衝部(15)和外端部(14);所述提升拉桿(11)在所述側面揭蓋斜滑板(9)的頂點附近連線。

7.根據權利要求6所述的一種鋼包自動加揭蓋系統,其特徵在於,所述鋼包自動加揭蓋系統還包括鋼包(3),所述鋼包(3)布置在鋼包車(4)上,所述鋼包(3)外殼設有向外延伸的鉸座(12),所述鉸座(12)與鋼包蓋(1)上的鉸鉤(13)配合連線。

實施方式

操作內容

如圖1-8所示,《一種鋼包自動加揭蓋系統》所提供的技術方案是,一種鋼包自動加揭蓋系統,包括鋼包蓋1和鋼包加揭蓋機構2,所述鋼包蓋1上設定有耳軸,所述耳軸布置位置在所述鋼包蓋1本體向外延伸的方向上,在加揭蓋過程中,所述耳軸與所述鋼包加揭蓋機構2接觸。所述耳軸布置在所述鋼包蓋1的側表面上。所述的耳軸包括第一耳軸5、第二耳軸6、第三耳軸7、第四耳軸8,所述第一耳軸5與第三耳軸7布置在同側,所述第二耳軸6與第四耳軸8布置在同側;所述第一耳軸5與第二耳軸6對稱布置,所述第三耳軸7與第四耳軸8對稱布置。所述第一耳軸5與第二耳軸6處於同一水平面上,所述第三耳軸7與第四耳軸8處於同一水平面上。所述鋼包加揭蓋機構2包括側面揭蓋斜滑板9和提升油缸10,所述提升油缸10包括提升拉桿11,所述側面揭蓋斜滑板9一端連線提升拉桿11,另一端與所述鋼包加揭蓋機構2的框架活動連線。所述鋼包加揭蓋機構2包括兩塊所述側面揭蓋斜滑板9,所述側面揭蓋斜滑板9相對於耳軸相對應布置。所述兩塊側面揭蓋斜滑板9之間的最大距離小於兩耳軸軸向上的最大距離。所述側面揭蓋斜滑板9包括接觸部16、緩衝部15和外端部14,在所述外端部14靠近緩衝部15處向上凸起形成圓滑過渡的頂點。所述側面揭蓋斜滑板9包括若干段所述的接觸部16、緩衝部15和外端部14;所述提升拉桿11在所述側面揭蓋斜滑板9的頂點附近連線。所述鋼包自動加揭蓋系統還包括鋼包3,所述鋼包3布置在鋼包車4上,所述鋼包3外殼設有向外延伸的鉸座12,所述鉸座12與鋼包蓋1上的鉸鉤13配合連線。

《一種鋼包自動加揭蓋系統》所要解決的問題,現有(截至2010年6月28日)的一些鋼包3加蓋操作遠不能達到煉鋼廠所期望的節能降耗的效果,從鋼包3耐火襯及包內鋼水中散失的大部分熱量仍未得到有效得控制。《一種鋼包自動加揭蓋系統》所提供的技術方案在結合國內金屬冶煉工藝特別是鋼鐵公司的實際工況,開發出完全適合國內鋼廠使用的鉸鏈斜滑板9式全程自動鋼包3加蓋系統。而我國多數煉鋼廠在精煉爐精煉後,鋼包車4要穿過精煉爐到吊裝工位,由於精煉爐或冶煉爐的有效空間小,高度不夠高,此時,加了蓋的鋼包車就無法穿過精煉爐(因為鋼包蓋增加了鋼包車的有效高度),自動加蓋系統經常會出現干涉,無法正常工作的情況,如果時間過長,嚴重時將造成整包鋼水的浪費,《一種鋼包自動加揭蓋系統》所提供的鉸鏈側面斜滑板9式鋼包3全程自動加蓋系統非常好的解決了這些問題,並填補了我國在金屬冶煉領域中的空白。

工藝流程

高溫熔體包(鋼包3)流程的路線是:

高溫熔體包(鋼包3)修砌區---烘乾---存放區---轉爐(或電爐)

(1)轉爐(或電爐)---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台

(2)轉爐(或電爐)---LF精煉爐---連鑄平台---倒渣(或倒余鋼)---鋼包3傾翻台

(3)轉爐(或電爐)---RH精煉爐---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台

(4)轉爐(或電爐)---LF精煉爐---RH精煉爐---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台

(5)轉爐(或電爐)---RH精煉爐---LF精煉爐---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台

高溫熔體包(鋼包3)蓋修砌區---烘乾---存放架---烘烤---吊運到高溫熔體包(鋼包3)---轉爐(或電爐)

(1)轉爐(或電爐)吊裝工位---揭蓋---受鋼---加蓋---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台---鋼蓋吊運維修---存放架

(2)轉爐(或電爐)吊裝工位---揭蓋---受鋼---加蓋---揭蓋(進LF精煉爐)---加蓋(出LF精煉爐)---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台---鋼蓋吊運維修---存放架

(3)轉爐(或電爐)吊裝工位---揭蓋---受鋼---加蓋---揭蓋(進RH精煉爐)---加蓋(出RH精煉爐)---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台---鋼蓋吊運維修---存放架

(4)轉爐(或電爐)吊裝工位---揭蓋---受鋼---加蓋---揭蓋(進LF精煉爐)---加蓋(出LF精煉爐)---揭蓋(進RH精煉爐)---加蓋(出RH精煉爐)---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台---鋼蓋吊運維修---存放架

(5)轉爐(或電爐)吊裝工位---揭蓋---受鋼---加蓋---揭蓋(進RH精煉爐)---加蓋(出RH精煉爐)---揭蓋(進LF精煉爐)---加蓋(出LF精煉爐)---連鑄平台---倒渣(或倒余鋼)---高溫熔體包(鋼包3)傾翻台---鋼蓋吊運維修---存放架

鉸鏈側面斜滑板9式高溫熔體包(鋼包3)加蓋系統的原理

鋼包3加蓋系統由:鋼包蓋1;焊在鋼包3上的鉸座12;包蓋上的鉸鉤13;加蓋機構;鋼包蓋1烘烤器;傾翻台掛放包蓋擋板;鋼包蓋1存放架;液壓泵站;控制電路;等組成

(1)鉸鏈側面斜滑板9式鋼包3全程自動加蓋機構

鋼包3揭蓋

帶鋼包蓋1的鋼包車4從布置在冶煉爐或精煉爐前的鋼包加揭蓋機構2通過時,鋼包加揭蓋機構2的斜插齒式斜滑板9插入鋼包蓋1側面的四個耳軸。隨著鋼包車4繼續前進,鋼包鉸座12軸通過鋼包鉸鉤13推著鋼包蓋1,在斜插齒式斜滑板9斜面上行進,鋼包蓋1被提升,同時脫離鋼包3並停留在加揭蓋機構上。鋼水在冶煉爐或精煉爐中精煉完成後,再開到鋼包加揭蓋機構2,在穿過鋼包3加揭蓋時,鋼包蓋1被鋼包鉸座12軸拉下,完成鋼包3加蓋的動作。然後,鋼包加揭蓋機構2中的斜插齒式斜滑板9被提升油缸10提升,使鋼包車4通過加揭蓋機構,再穿過冶煉爐或精煉爐到鋼包3吊裝工位,完成鋼水精煉的工序。

鋼包蓋1需要維修時,通過行車吊住鋼包蓋1上的耳軸從鋼包3上取下。鉸鏈側面斜滑板9式鋼包3全程自動加蓋機構使用場合及配置

鉸鏈側面斜滑板9式鋼包3全程自動加蓋機構適用所有冶煉過程中高溫容器的加蓋工藝。在煉鋼、煉銅等行業都大有用武之地。

鋼包加揭蓋機構2在煉鋼工藝中的配置:在每個轉爐、電爐、LF精煉爐、RH精煉爐(包括雙工位的)倒余鋼工位等吊裝工位都各裝一台揭蓋機構;根據鋼包3線上循環使用量,增添新砌鋼包蓋1烘烤器;鋼包蓋1存放架;鋼包3傾翻台擋板(必要時還要油缸推動式活動擋板)。

全程自動鋼包3加蓋技術所帶來的直接效益

(1)減少鋼包3內鋼水的冷卻,鋼水出爐溫度可以降低,降低能源和物料消耗。

(2)一旦鋼包3進入線上循環使用,爐次之間的鋼包3線上烘烤器即可免除。

(3)鋼包3線上周轉周期即可加快,減少鋼包3線上的使用數量。以一個150噸鋼包3為例,減少一個線上鋼包3,一年可節約272萬元人民幣。

(4)減少鋼水在鋼包3、中間包及結晶器內的溫度波動,提高澆注質量。

(5)免除連鑄過程中對中間包的輔助加熱。

(6)金屬收得率更加穩定,減少鋼包3內的廢鋼的產生。

(7)提高鋼包3滑動水口的自由開澆率

(8)由於保溫效果好,內襯結殼少,減少對鋼包3的邊沿及渣線的清理需求,在清理時降低了對鋼包3內襯的機械損傷。

(9)降低勞動強度和提高人員安全保護。

全程自動鋼包3加蓋技術所帶來的經濟效益

(1)線上循環使用的鋼包3數量減少,假如是150噸的鋼包3,線上數量每減少一隻,一年給鋼廠帶來272萬元的人民幣的效益。

(2)由於鋼水出爐溫度的降低,鋼水氧化程度就變小,減少了脫氧劑的消耗。

(3)減小了轉爐及鋼包3的耐火襯的侵蝕,轉爐及鋼包3使用爐次量增加,延長了使用壽命。原來鋼包3使用爐次為14-16次,現在是30-32次。

(4)整個煉鋼工藝操作的時間周期被縮短,提高了煉鋼的效率。

(5)潛在的煉鋼車間生產率獲得極大地提高。

(6)煉鋼車間勞動力的需求量被減少。經測算,減少量在10%-16%之間。

(7)鋼包3服務區的操作空間可以減少到原來的25%--30%。

(8)根據煉鋼廠的設備條件、操作環境和管理水平的不同,採用全程自動鋼包3加蓋系統,可節約費用為:23-68元/每噸。

(9)煉鋼過程中的廢料大大減少,如添加劑、反應劑等副產品和耐火廢品等。

(10)由於鋼包3已被加蓋,熱損減少,可降低出鋼溫度。就可以使用含矽量低的鋼水,含矽量低可以增加高爐的生產率並降低焦比。

(11)降低了出鋼溫度,就可以降低鐵水和廢鋼之間的混合比。出鋼溫度每降低一度,該混合比就減少0.054%。

(12)降低出鋼溫度可增加金屬收得率,因為降低了被氧化成FeO的鐵的量,這些被氧化FeO最後進入鋼渣里。根據測試,出鋼溫度每降低一度,金屬收得率就增加0.02%。

(13)降低了鋁消耗,每噸鋼水每降低一度,鋁消耗降低0.045Kg。

(14)低溫出鋼過程可以降低轉爐中鋼渣的流動性,從而減少下渣量。

(15)由於鋼包3加蓋的保溫,使得鋼包3耐材使用壽命的延長,並可取消覆蓋劑。

(16)鋼包3底部渣餅結殼厚度降為最低,這就改善了透氣磚和滑動水口的性能。

(17)鋼包3加蓋後,鋼包3邊沿渣殼厚度變為最小,這將增加產量0.25%--0.5%。

(18)連鑄時適合的過熱度能減少鋁夾雜物堵塞水口的現象,由此可改善連鑄的性能和質量。保證連鑄的工藝程式通過在煉鋼廠的實測,以上的節約效果的經濟數據可得出:全程鋼包自動加揭蓋系統給鋼包3加蓋後,可使出鋼溫度降低6℃--15℃,從而降低了工序成本和工序能耗,以出鋼溫度降低8℃,採用鋼包3加蓋裝置後年產每噸鋼給鋼廠可帶來的直接經濟效益為19.12元/噸/年。若年產100萬噸鋼,則直接經濟效益為:1912萬元/年。

以上僅是《一種鋼包自動加揭蓋系統》的最佳實施例,任何在《一種鋼包自動加揭蓋系統》構思的基礎上的變形設計,都屬於《一種鋼包自動加揭蓋系統》的保護範圍。

榮譽表彰

2018年12月20日,《一種鋼包自動加揭蓋系統》獲得第二十屆中國專利獎優秀獎。