《一種芯層超厚的膠合板及其製備工藝》是壽光市魯麗木業有限公司於2015年2月6日申請的專利,該專利的公布號為CN104608211A,申請號為2015100617627,授權公布日為2015年5月13日,發明人是鐘篤章、李守祿。

《一種芯層超厚的膠合板及其製備工藝》涉及一種芯層超厚的膠合板及其製備工藝,所述膠合板由芯層、表層和底層三層結構構成,芯層厚度為8~12毫米,表層和底層厚度分別為4~6毫米,膠合板的整體厚度可達到16~24毫米,其製備工藝包括單板製備、選擇、熱壓乾燥、整理塗膠、預壓、熱壓等步驟,製得的膠合板粘膠劑用量少,膠粘劑用量減少20%~50%,健康環保,甲醛釋放量達到E0級甚至超E0級,板材各項強度指標較普通膠合板均有不同程度的提升,靜曲強度和強性模量高,膠合強度高,膠合強度較普通膠合板提高10%。

2018年12月20日,《一種芯層超厚的膠合板及其製備工藝》獲得第二十屆中國專利優秀獎。

基本介紹

- 中文名:一種芯層超厚的膠合板及其製備工藝

- 公布號:CN104608211A

- 授權日:2015年5月13日

- 申請號:2015100617627

- 申請日:2015年2月6日

- 申請人:壽光市魯麗木業有限公司

- 地址:山東省濰坊市壽光市侯鎮政府駐地

- 發明人:鐘篤章、李守祿

- Int.Cl.:B27D1/04(2006.01)I; B27D1/08(2006.01)I; B32B21/13(2006.01)I; B32B37/06(2006.01)I等

- 代理機構:濟南舜源專利事務所有限公司

- 代理人:李江

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

膠合板,是指由不同紋理方向的單板膠合而成的一種木質人造板。其相鄰層單板紋理通常互成90°角。膠合板是由木段旋切成單板或由木方刨切成薄木,再用膠粘劑膠合而成的三層或多層的板狀材料,結構多為奇數層,特殊情況下也有製成4層、6層等偶數層的。由於膠合板有變形小、幅面大、施工方便、不易翹曲、橫紋抗拉強度大等特點,在家具、車廂、造船、軍工、包裝及其他工業部門獲得廣泛套用。

組成膠合板的最外層單板稱錶板,正面的錶板稱為面板,反面的錶板稱為背板,錶板與背板的厚度一般分別為0.6~1.6毫米,內層的單板稱為芯板或中板,芯板厚度一般為1.0~1.8毫米。單板是用旋切、刨切、鋸切方法製成的薄板。膠合板的生產工序有:原木截斷、原木水熱處理、剝皮、定木段中心、單板切削、單板乾燥、單板剪下與拼接、單板整形加工、單板塗膠、組坯、預壓和熱壓、裁邊、刮光或磨光、檢驗、分等及包裝等。

普通膠合板單板厚度較薄,單板乾燥採用蒸汽烘乾機進行烘乾的方式乾燥。

這樣的膠合板有幾個局限性,首先要生產厚度較厚的膠合板時,如厚度超過10毫米的膠合板,薄單板就要多層疊加,多達十幾層,增加了工人的勞動量,降低勞動效率。其次多層疊加的單板粘合,需要每層塗膠粘劑,膠粘劑用量較大,大幅度增加生產成本,而且環保性差,膠粘劑中的甲醛等揮發性物質影響使用環境。單板乾燥採用蒸汽烘乾方式,耗能較高。

中國專利CN103406951A公開了一種防潮全桉木層積飾面板的生產方法,該人造板由多層桉木單板通過膠黏劑粘結而成的基材和三聚氰胺浸膠紙高溫壓貼而成,包括單板分選、塗膠、冷壓、熱壓、堆放養生和貼三聚氰胺浸膠紙步驟,其特徵在於:採用三次冷壓和三次熱壓,兩次恆溫室靜置養生和兩次散熱養生;所述的冷壓溫度為室溫,壓力為0.8~1.0兆帕,熱壓壓力為1.5~2.0兆帕;第一次熱壓的溫度為120~125℃;第二次熱壓的溫度為115~120℃,第三次熱壓的溫度為125~130℃;所述的恆溫室靜置養生溫度為80~90℃,時間為4~6小時;所述的散熱養生為恆溫室自然通風冷卻至室溫,時間為3~4小時。此種方法生產膠合板仍使用普通厚度的單板,生產較厚的板材時,仍需用多層單板疊加,無法節約人工和膠粘劑成本。

中國專利CN104191471A公布了一種高強度楊木單板層積材及其製造方法,該人造板生產方法為一種高強度楊木單板層積材,其結構是由楊木單板和玻璃纖維布及碳纖維布依次層疊膠合而成,玻璃纖維布在碳纖維布的上層,錶板和底板均為楊木單板。《一種芯層超厚的膠合板及其製備工藝》還公開了這種高強度楊木單板層積材的製造方法,包括:原料楊木單板製備、纖維布浸漬、楊木單板塗膠、順紋理組坯並加入纖維布、階段式熱壓、冷卻與整修。《一種芯層超厚的膠合板及其製備工藝》通過兩種纖維布的增強作用,提高了單板層積材的強度,明顯改善耐候性,使單板層積材尺寸更穩定。採用階段式熱壓技術對單板層積材進行分階段的兩次熱壓,縮短了熱壓周期,提高了生產率,同時一部分層與層之間進行了二次熱壓,有利於改善單板層積材的力學性能。此種方法生產膠合板仍使用普通厚度的單板,需用多層單板疊加,無法節約人工和膠粘劑成本。

截至2015年2月,人工成本越來越高,人民的健康環保意識也日漸增強,因此,急需研究開發一種人工成本低、膠粘劑用量少,健康環保、耗能低的膠合板生產工藝。

發明內容

專利目的

《一種芯層超厚的膠合板及其製備工藝》要解決的問題是針對以上不足,提供一種芯層超厚的膠合板,由芯層、表層和底層三層結構構成,其中芯層厚度為8~12毫米,表層和底層厚度分別為4~6毫米,膠合板的整體厚度可達到16~24毫米,粘膠劑用量少,膠粘劑用量減少20%~50%,健康環保,甲醛釋放量達到E0級甚至超E0級,板材各項強度指標較普通膠合板均有不同程度的提升,靜曲強度和強性模量高,膠合強度高,膠合強度較普通膠合板提高10%;適應性廣,可以廣泛代替細木工板、集成材、實木板材等製作家具,也可以作為工程材使用。

《一種芯層超厚的膠合板及其製備工藝》還提供一種芯層超厚的膠合板的製備工藝,具有生產過程簡單、合理的優點,勞動效率提高30%~60%,能耗較普通膠合板的能耗降低20%,適合工業化生產。

技術方案

《一種芯層超厚的膠合板及其製備工藝》採用以下技術方案:一種芯層超厚的膠合板,由芯層、表層和底層三層結構構成,其特徵在於:所述芯層厚度為8~12毫米,表層和底層厚度分別為4~6毫米。

一種最佳化方案,所述膠合板的膠合強度提高10%。

《一種芯層超厚的膠合板及其製備工藝》還提供一種芯層超厚的膠合板的製備工藝,包括單板熱壓乾燥步驟。

單板熱壓乾燥步驟中:採用多層熱壓機對合格單板進行熱壓烘乾,熱壓烘乾的壓板溫度為180℃,壓板壓力為0.2兆帕,熱壓乾燥過程中卸壓排氣與加壓保壓的間隔時間為60~120秒,乾燥時間為20~60分鐘。

另一種最佳化方案,所述製備工藝還包括單板整理塗膠步驟。

單板整理塗膠步驟中:熱壓乾燥後的單板進行整理後,對芯層單板的上表面和底層單板的上面進行塗膠,塗膠採用輥塗的方式,施加改性脲醛樹脂膠粘劑,膠粘劑固體含量為40%~52%,加入10%的澱粉作為填充劑,塗膠量為200~250克/平方米,加入氯化銨作為固化劑,氯化銨固體的加入量為膠粘劑固體總質量的3%。

再一種最佳化方案,所述製備工藝還包括預壓、熱壓步驟。

所述預壓、熱壓步驟中:熱壓溫度為:120℃~145℃,壓力為高壓:10~12兆帕,時間為:15~25分鐘。

改善效果

《一種芯層超厚的膠合板及其製備工藝》採用以上技術方案具有如下優點:所述膠合板為三層結構,芯層使用厚度在8~12毫米的旋切單板,表層和底層分別使用4~6毫米的旋切單板,經過高壓、高溫壓成膠合板。生產出的膠合板尺寸穩定性好,靜曲強度、強性模量高,握釘力好,膠合強度較普通膠合板提高10%,可適應各種不同的加工方式,適用性廣,可以廣泛代替實木板材、集成材、細木工板等用為製作實木家具或用於工程材。

《一種芯層超厚的膠合板及其製備工藝》提供的芯層超厚的膠合板的製備工藝,具有生產工藝合理、簡單,勞動效率高、耗能低,適合工業化生產的特點。

該方法節約了人工成本,降低了能耗,提高產品的強度指標,降低甲醛釋放量,較普通膠合板更健康環保,在木材原料日益缺乏的今天,是一種效益很高的資源綜合利用方法。

技術領域

《一種芯層超厚的膠合板及其製備工藝》涉及一種膠合板及其製備工藝,適用於芯層厚度較大的膠合板,具體地說,涉及一種芯層超厚的膠合板及其製備工藝,屬於膠合板技術領域。

權利要求

1.一種芯層超厚的膠合板,由芯層、表層和底層三層結構構成,其特徵在於:所述芯層厚度為8~12毫米,表層和底層厚度分別為4~6毫米;底層、芯層、表層三層單板熱壓乾燥;所述單板採用鋸好的原木經過濕熱處理進行軟化和增加塑性,濕熱處理的溫度為50~100℃,濕熱處理的時間為72小時;所述單板熱壓乾燥:採用多層熱壓機對合格單板進行熱壓烘乾,熱壓烘乾的壓板溫度為180℃,壓板壓力為0.2兆帕,熱壓乾燥過程中卸壓排氣與加壓保壓的間隔時間為60~120秒,乾燥時間為20~60分鐘;所述膠合板的膠合強度提高10%;所述膠合板的甲醛釋放量小於0.1毫克/升。

2.如權利要求1所述的一種芯層超厚的膠合板的製備工藝,其特徵在於:所述製備工藝包括單板整理塗膠步驟。

3.如權利要求2所述的一種芯層超厚的膠合板的製備工藝,其特徵在於:所述單板整理塗膠步驟中:熱壓乾燥後的單板進行整理後,對芯層單板的上表面和底層單板的上面進行塗膠,塗膠採用輥塗的方式,施加改性脲醛樹脂膠粘劑,膠粘劑固體含量為52%,加入10%的澱粉作為填充劑,塗膠量為250克/平方米,加入氯化銨作為固化劑,氯化銨固體的加入量為膠粘劑固體總質量的3%。

4.如權利要求2所述的一種芯層超厚的膠合板的製備工藝,其特徵在於:所述單板整理塗膠步驟中:熱壓乾燥後的單板進行整理後,對芯層單板的上表面和底層單板的上面進行塗膠,塗膠採用輥塗的方式,施加改性脲醛樹脂膠粘劑,膠粘劑固體含量為40%,加入10%的澱粉作為填充劑,塗膠量為200克/平方米,加入氯化銨作為固化劑,氯化銨固體的加入量為膠粘劑固體總質量的3%。

5.如權利要求2所述的一種芯層超厚的膠合板的製備工藝,其特徵在於:所述製備工藝還包括預壓、熱壓步驟。

6.如權利要求5所述的一種芯層超厚的膠合板的製備工藝,其特徵在於:所述預壓、熱壓步驟中:熱壓溫度為:120℃~145℃,壓力為高壓:10~12兆帕,時間為:15~25分鐘。

實施方式

- 實施例1

- 一種芯層超厚的膠合板,由芯層、表層和底層三層結構構成,其中芯層厚度為8~12毫米,表層和底層厚度分別為4~6毫米,膠合板的整體厚度可達到16~24毫米。

所述膠合板的製備工藝包括以下步驟:

1)單板製備。

選取長度超過6米的原木,按照工藝要求的長度和質量進行鋸斷,截取的木段應為膠合板成品尺寸外加加工餘量的長度。

以幅面1220毫米×2440毫米的成品膠合板為例進行說明,截取的木段長度為2600毫米。

鋸好的原木經過濕熱處理進行軟化和增加塑性,濕熱處理的溫度為50~100℃,濕熱處理的時間為72小時。

濕熱處理後的原木經過剝皮,再進行旋切生產成單板,根據膠合板外觀等級標準的要求,將缺陷少、外觀質量較好的原木旋切為表層或底層,厚度為4~6毫米,普通的或有外觀缺陷的原木旋切為芯層,厚度為8~12毫米。

2)單板選擇。

對旋切好的單板進行挑選,合格單板進入下一工序。

3)單板熱壓乾燥。

採用多層熱壓機對合格單板進行熱壓烘乾,熱壓烘乾的壓板溫度為180℃,壓板壓力為0.2兆帕,熱壓乾燥過程中卸壓排氣與加壓保壓的間隔時間為60~120秒,乾燥時間為20~60分鐘。

採用該步驟既可使單板乾燥,也可實現厚單板的整形,消除單板的內部應力。

該實施例中多層熱壓機採用單板熱壓乾燥機,與傳統的網帶、輥筒乾燥機相比,具有省電、省熱能,車間占地面積少,生產效率高,操作維護簡單,日常損耗低等優點,功率為15千瓦,熱能消耗僅160萬千焦,車間占地面積10平方米,每天可乾燥20立方米。

4)單板整理塗膠。

熱壓乾燥後的單板進行整理後,對芯層單板的上表面和底層單板的上面進行塗膠,塗膠採用輥塗的方式,施加改性脲醛樹脂膠粘劑,膠粘劑固體含量為52%,加入10%的澱粉作為填充劑,塗膠量為250克/平方米,加入氯化銨作為固化劑,氯化銨固體的加入量為膠粘劑固體總質量的3%。

5)預壓、熱壓。

塗好膠的單板由底層、芯層、表層三層單板疊加,纖維方向垂直,運入預壓機進行預壓,預壓使板坯在進入熱壓之前粘成整體而便於快速裝進熱壓機,從而可縮短熱壓機空載時間,減少裝機時因錶板移動錯位、疊縫等而造成的廢品損失,並可調整單板含水率,提高產品質量。

預壓後的板坯運進多層熱壓機進行熱壓,熱壓溫度為:120℃~135℃,壓力為高壓:10~12兆帕,時間為:15~20分鐘。

6)裁邊、砂光。

將熱壓好的毛板裁成規格板材。

對膠合板表面進行砂光,使板面光潔美觀。

7)檢驗分等、包裝入庫。

按照國家標準對生產好的膠合板進行分等檢驗,包裝入庫。

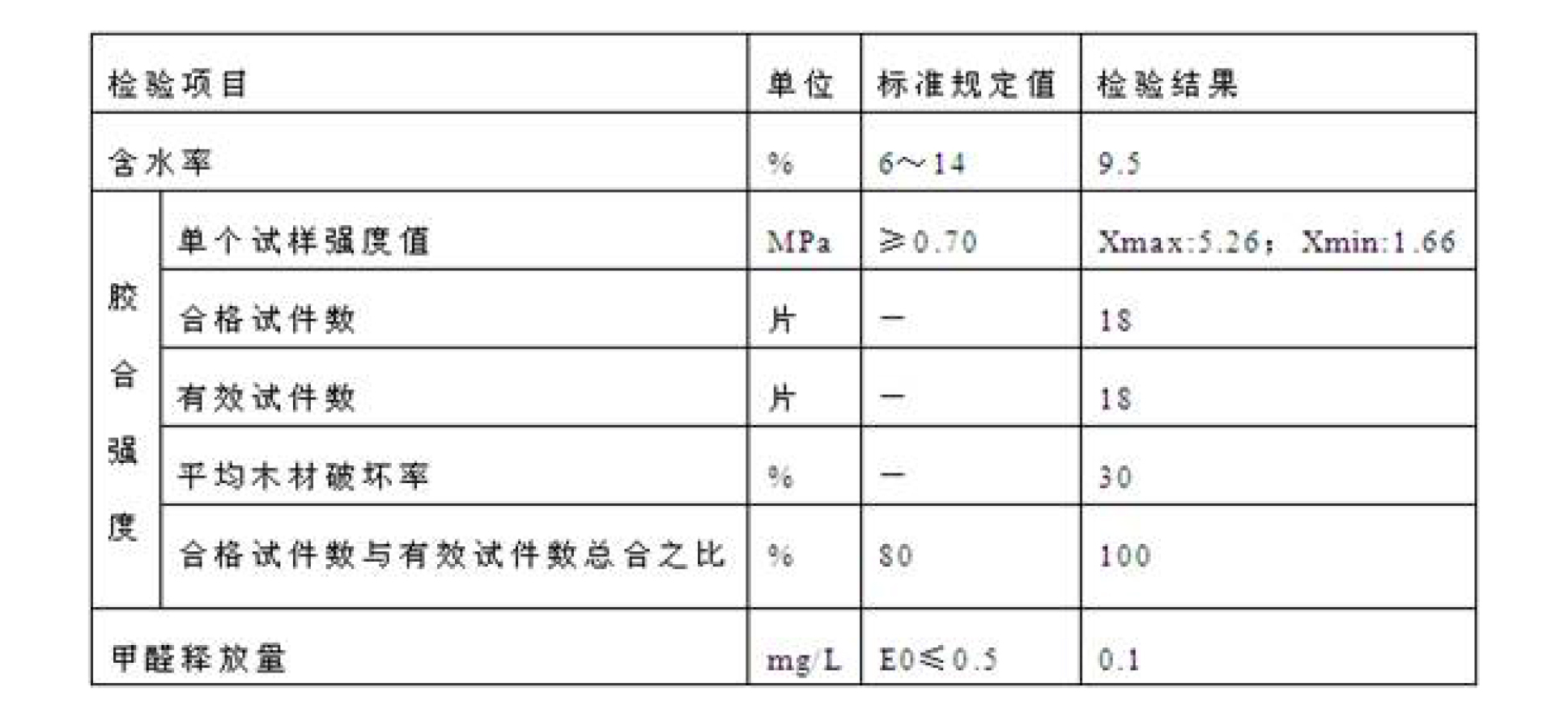

採用該實施例的製備工藝獲得的膠合板主要套用於室內型E0級環保膠合板,其檢測指標如下表所示。

表1室內型E0級環保膠合板檢測指標

表1

- 實施例2

一種芯層超厚的膠合板,由芯層、表層和底層三層結構構成,其中芯層厚度為8~12毫米,表層和底層厚度分別為4~6毫米,膠合板的整體厚度可達到16~24毫米。

所述膠合板的製備工藝包括以下步驟:

1)單板製備。

選取長度超過6米的原木,按照工藝要求的長度和質量進行鋸斷,截取的木段應為膠合板成品尺寸外加加工餘量的長度。

以幅面1220毫米×2440毫米的成品膠合板為例進行說明,截取的木段長度為2600毫米。

鋸好的原木經過濕熱處理進行軟化和增加塑性,濕熱處理的溫度為50~100℃,濕熱處理的時間為72小時。

濕熱處理後的原木經過剝皮,再進行旋切生產成單板,根據膠合板外觀等級標準的要求,將缺陷少、外觀質量較好的原木旋切為表層或底層,厚度一般為4~6毫米,普通的或有外觀缺陷的原木旋切為芯層,厚度為8~12毫米。

2)單板選擇。

對旋切好的單板進行挑選,合格單板進入下一工序。

3)單板熱壓乾燥。

採用多層熱壓機對合格單板進行熱壓烘乾,熱壓烘乾的壓板溫度為180℃,壓板壓力為0.2兆帕,熱壓乾燥過程中卸壓排氣與加壓保壓的間隔時間為60~120秒,乾燥時間為20~60分鐘。

採用該步驟即可使單板乾燥,也可實現厚單板的整形,消除單板的內部應力。

該實施例中多層熱壓機採用單板熱壓乾燥機,與傳統的網帶、輥筒乾燥機相比,具有省電、省熱能,車間占地面積少,生產效率高,操作維護簡單,日常損耗低等優點,功率為15千瓦,熱能消耗僅160萬千焦,車間占地面積10平方米,每天可乾燥20立方米。

4)單板整理塗膠。

熱壓乾燥後的單板進行整理後,對芯層單板的上表面和底層單板的上面進行塗膠,塗膠採用輥塗的方式,施加改性脲醛樹脂膠粘劑,膠粘劑固體含量為40%,加入10%的澱粉作為填充劑,塗膠量為200克/平方米,加入氯化銨作為固化劑,氯化銨固體的加入量為膠粘劑固體總質量的3%。

5)預壓、熱壓。

塗好膠的單板由底層、芯層、表層三層單板疊加,纖維方向垂直,運入預壓機進行預壓,預壓使板坯在進入熱壓之前粘成整體而便於快速裝進熱壓機,從而可縮短熱壓機空載時間,減少裝機時因錶板移動錯位、疊縫等而造成的廢品損失,並可調整單板含水率,提高產品質量。

預壓後的板坯運進多層熱壓機進行熱壓,熱壓溫度為:130℃~145℃,壓力為高壓:10~12兆帕,時間為:20~25分鐘。

6)裁邊、砂光。

將熱壓好的毛板裁成規格板材。

對膠合板表面進行砂光,使板面光潔美觀。

7)檢驗分等、包裝入庫。

按照國家標準對生產好的膠合板進行分等檢驗,包裝入庫。

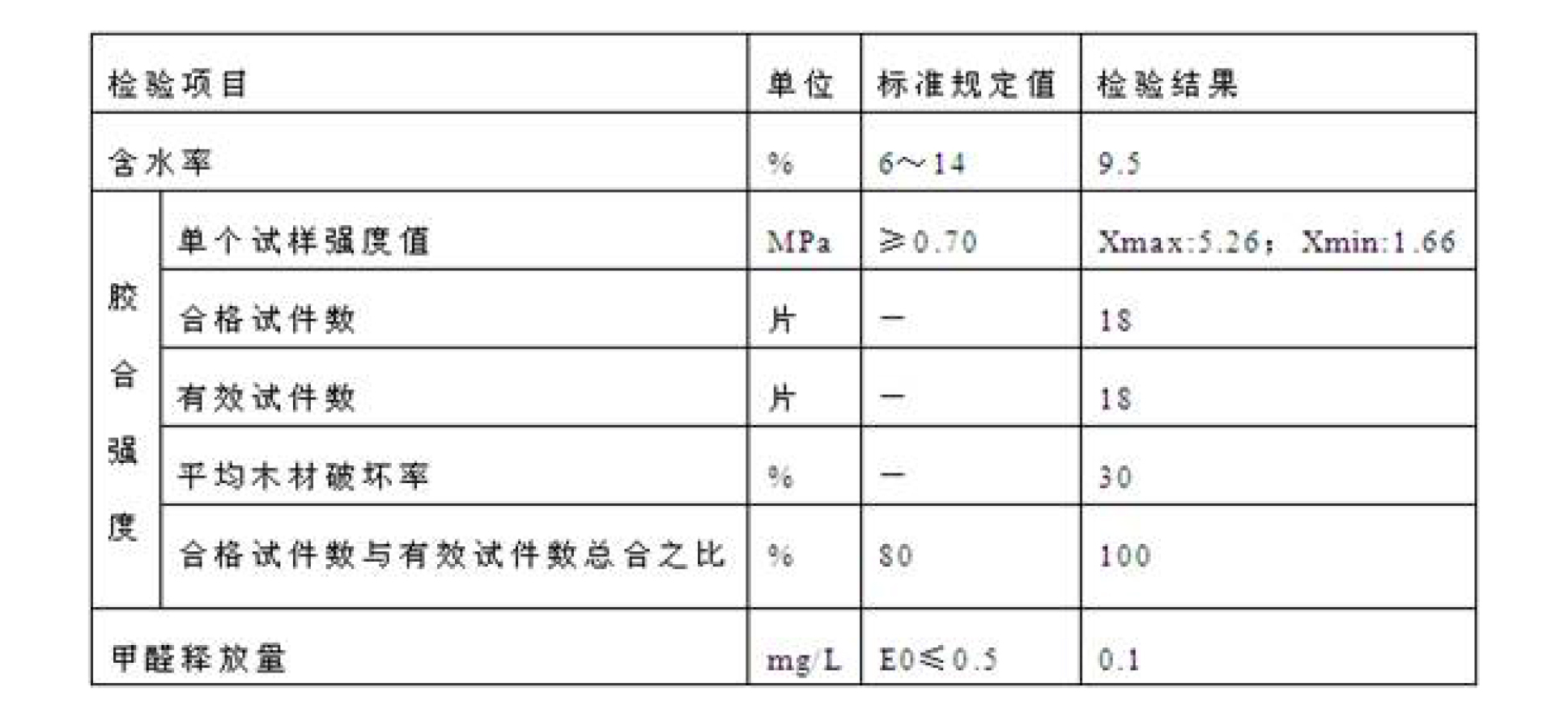

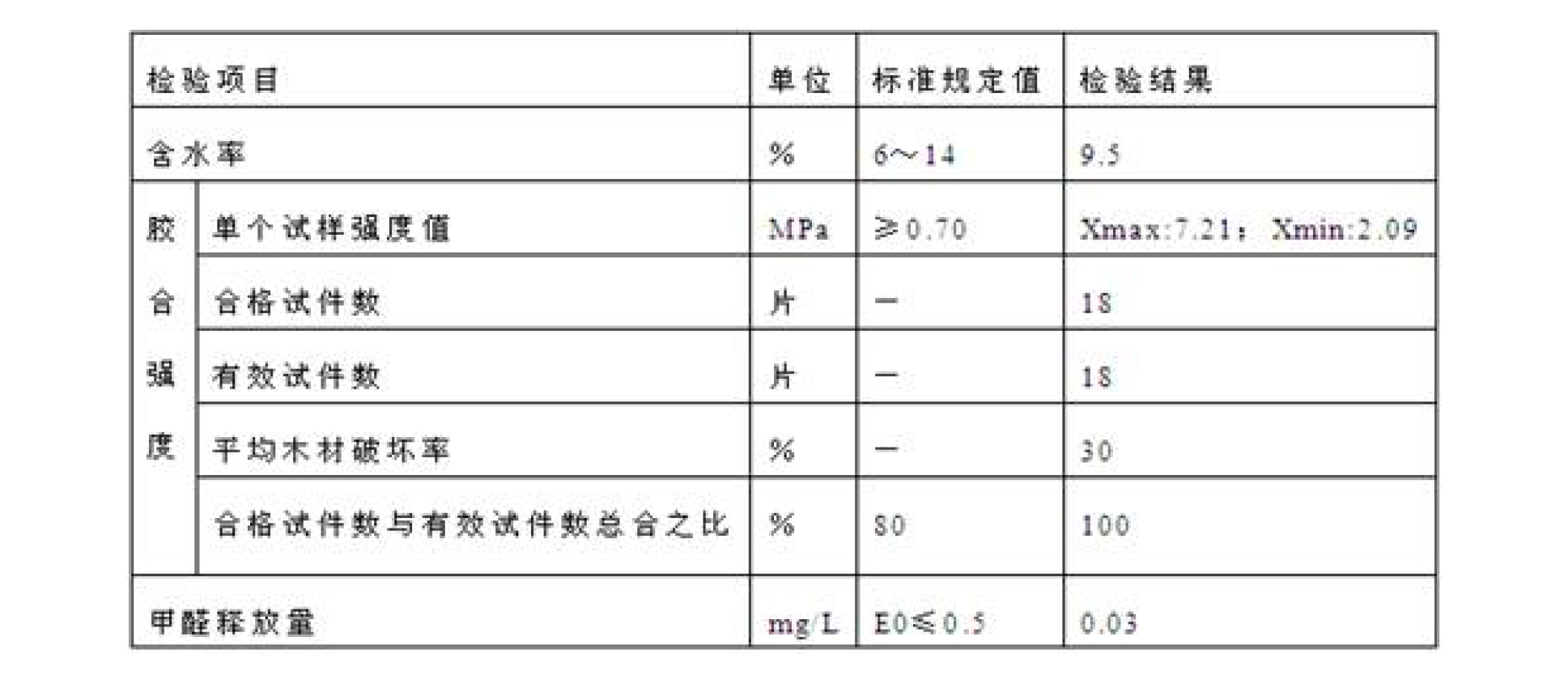

採用該實施例的製備工藝獲得的膠合板主要套用於室外型耐老化膠合板,其檢測指標如下表所示。

室外型耐老化膠合板檢測指標

當然,以上所述為《一種芯層超厚的膠合板及其製備工藝》最佳實施方式的舉例,其中未詳細述及的部分均為該領域普通技術人員的公知常識。上述說明並非是對發明的限制,該發明也並不限於上述舉例,《一種芯層超厚的膠合板及其製備工藝》的保護範圍以權利要求的內容為準,該技術領域的普通技術人員,在該發明的實質。

榮譽表彰

2018年12月20日,《一種芯層超厚的膠合板及其製備工藝》獲得第二十屆中國專利優秀獎。