《一種羧基亞硝基氟橡膠溶液聚合工藝》是中藍晨光化工研究設計院有限公司於2012年7月18日申請的發明專利,該專利的申請號為2012102489653,公布號為CN102731784A,公布日為2012年10月17日,發明人是楊曉勇、周楠、吳勇等,該專利屬有機氟化學技術領域。

《一種羧基亞硝基氟橡膠溶液聚合工藝》將聚合釜用氮氣置換後抽成真空,夾套內通循環低溫冷介質,依次加入亞硝基全氟丁酸、二氯甲烷、亞硝基三氟甲烷、四氟乙烯,反應結束後用氮氣置換釜內餘氣,開啟聚合釜底閥放出二氯甲烷,從聚合釜上部取出羧基亞硝基氟橡膠,經水洗滌、脫水、除低分子等後處理工序後,即得CNR生膠。

2014年11月6日,《一種羧基亞硝基氟橡膠溶液聚合工藝》獲得第十六屆中國專利優秀獎。

基本介紹

- 中文名:一種羧基亞硝基氟橡膠溶液聚合工藝

- 公布號:CN102731784A

- 公布日:2012年10月17日

- 申請號:2012102489653

- 申請日:2012年7月18日

- 申請人:中藍晨光化工研究設計院有限公司

- 地址:四川省成都市武侯區倪家橋路2號

- 發明人:楊曉勇、周楠、吳勇、黎爽、徐亭、羅凱、沈佶、鄧清田、宋升

- 分類號:C08G73/24(2006.01)I

- 代理機構:成都天嘉專利事務所(普通合夥)

- 類別:發明專利

- 代理人:趙麗

專利背景,發明內容,專利目的,技術方案,改善效果,權利要求,實施方式,榮譽表彰,

專利背景

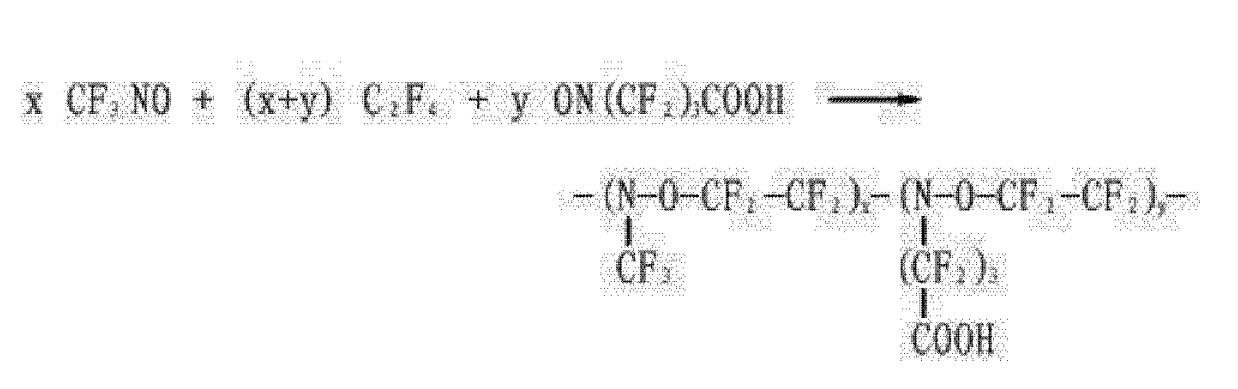

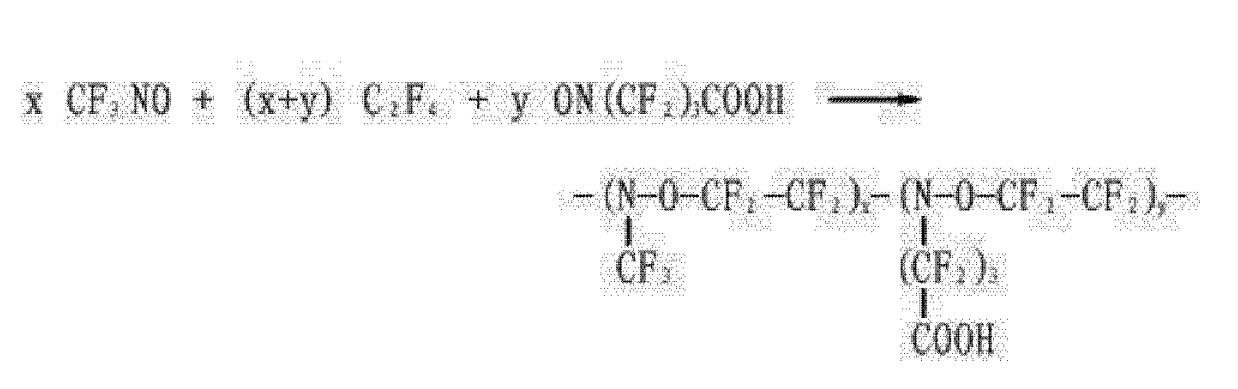

羧基亞硝基氟橡膠(Caboxyl-NitrosoRubber,簡稱CNR)是由亞硝基三氟甲烷(一單體)、四氟乙烯(二單體)、亞硝基全氟丁酸(三單體)三種單體在低溫下三元共聚得到生膠,再經硫化交聯成為彈性體(橡膠)。CNR高分子主鏈一半為碳碳鍵(-C-C-),另一半為氮氧鍵(-N-O-),且與碳原子相連的皆為氟原子,具有很好的化學穩定性;主鏈大量的氮氧鏈節賦予橡膠優異的耐低溫性能;CNR含氟量高,又不含C-H鍵,高溫裂解時放出的氣體能熄滅火焰,因此CNR即使在純氧中也不會燃燒;耐熱性好,長期使用溫度達180℃。羧基亞硝基氟橡膠由於其特殊的耐強氧化介質和耐低溫性能,是航天航空領域不可或缺的密封材料,在化工、電子和新能源領域也有重要用途。

合成CNR中國國內外文獻報導極少,僅見1967年出版的專著《Fluorine Chemistry Reviews Volume1》中有簡要介紹,但無具體工藝披露。由於CNR聚合反應放熱量大(74.8千卡/摩爾),聚合釜需有效的冷卻,方能使反應維持在所期望的溫度。因此聚合釜內的傳熱、傳質至關重要。如直接將上述三元本體聚合,反應中、後期將會生成粘度很大的聚合物,使釜內傳熱、傳質惡化,甚至會造成溫度失控,發生爆炸。而如果上述三元本體在有FC-75(一種全氟混合物)、F113(三氟三氯乙烷)或FC-43(全氟三正丁胺)惰性溶劑存在下發生聚合反應,雖然可以改善傳熱、傳質,但這些溶劑的存在使單體及聚合物皆可溶解其中,由於聚合物與溶劑互溶,使得溶劑與反應生成的聚合物分離非常困難。

發明內容

專利目的

《一種羧基亞硝基氟橡膠溶液聚合工藝》旨在克服上述缺陷,提供一種由亞硝基三氟甲烷、四氟乙烯、亞硝基全氟丁酸在二氯甲烷溶劑中共聚合成羧基亞硝基氟橡膠的新工藝。該工藝的特點為:三種單體皆可溶解在溶劑中,而聚合反應生成的高粘度聚合物不能在二氯甲烷中溶解,可從溶劑中析出,從而實現了溶劑與聚合物的自動分離。該發明通過加入二氯甲烷,在聚合反應過程既改善了傳熱、傳質,避免了爆炸危險,又使聚合物與溶劑的分離極為簡化,從而能有效、穩定的製備得到羧基亞硝基氟橡膠。

該發明是以亞硝基三氟甲烷、四氟乙烯、亞硝基全氟丁酸三種單體,其中亞硝基三氟甲烷作為自引發劑,在二氯甲烷為溶劑存在下進行的低溫三元共聚反應,所得聚合物經洗滌、脫水、除低分子等後處理工序後即得羧基亞硝基氟橡生膠。

聚合反應式

技術方案

《一種羧基亞硝基氟橡膠溶液聚合工藝》其具體步驟包括:

1)將帶底入式攪拌、帶夾套的高壓聚合釜用氮氣置換後抽成真空,夾套內通-65℃~-70℃的乙醇循環冷介質,將聚合釜冷至-30℃以下,利用聚合釜的真空狀態,依次將亞硝基全氟丁酸、二氯甲烷,直接吸入聚合釜內。

2)開啟聚合釜攪拌器,夾套內繼續通入-65℃~-70℃乙醇循環冷介質,至聚合釜溫度達到-45℃時,加入亞硝基三氟甲烷,此時聚合釜溫度升高,當聚合釜內溫度重新降至-55℃以下時再加入四氟乙烯。

3)加料完成後,讓聚合釜自然升溫,當聚合釜內溫度升至-45℃後,三元聚合反應開始並放出熱量,保持通入-65℃~-70℃乙醇循環冷介質,將反應釜內溫度控制在-25℃~-45℃,壓力控制在0.40兆帕~0.80兆帕,反應18~24小時後,當反應釜內壓力降至0.2~0.3兆帕時,停止攪拌和通入乙醇循環冷介質。

4)用氮氣置換聚合釜內餘氣3~5次,當反應釜的溫度自然升至室溫時,開啟聚合釜底閥放出二氯甲烷,並從聚合釜上部取出羧基亞硝基氟橡膠。

所述羧基亞硝基氟橡膠經水洗滌、脫水、除低分子等後處理工序後,即得CNR生膠。

所述亞硝基三氟甲烷、四氟乙烯、亞硝基全氟丁酸三者的摩爾比=46.5~49.5:50.0~55.5:0.5~2.5。

所述二氯甲烷的加入量為亞硝基三氟甲烷、四氟乙烯、亞硝基全氟丁酸三種單體總量的50~90wt%。

所述羧基亞硝基氟橡膠生膠具有如下性能指標:門尼粘度為20~50ML100℃1+4,特性粘數≥0.45分升/克,羧基含量≥0.5摩爾%,玻璃化溫度≤-45℃。

改善效果

1、三種共聚單體亞硝基三氟甲烷、四氟乙烯、亞硝基全氟丁酸,在有二氯甲烷溶劑存在下進行的低溫聚合反應,改善了聚合反應的傳質、傳熱條件,使得反應在易於控制的狀態下平穩進行,避免了爆炸危險。

2、由於反應得到的聚合物不溶解於二氯甲烷溶劑中,因而聚合物與溶劑易於分離,產率及純度均高。

權利要求

1.《一種羧基亞硝基氟橡膠溶液聚合工藝》其特徵在於:具體步驟包括:

1)將帶底入式攪拌、帶夾套的高壓聚合釜用氮氣置換後抽成真空,夾套內通-65℃~-70℃的乙醇循環冷介質,將聚合釜冷至-30℃以下,利用聚合釜的真空狀態,依次將亞硝基全氟丁酸、二氯甲烷,直接吸入聚合釜內;

2)開啟聚合釜攪拌器,夾套內繼續通入-65℃~-70℃乙醇循環冷介質,至聚合釜溫度達到-45℃時,加入亞硝基三氟甲烷,此時聚合釜溫度升高,當聚合釜內溫度重新降至-55℃以下時再加入四氟乙烯;

3)加料完成後,讓聚合釜自然升溫,當聚合釜內溫度升至-45℃後,三元聚合反應開始並放出熱量,保持通入-65℃~-70℃乙醇循環冷介質,將反應釜內溫度控制在-25℃~-45℃,壓力控制在0.40兆帕~0.80兆帕,反應18~24小時後,當反應釜內壓力降至0.2~0.3兆帕時,停止攪拌和通入乙醇循環冷介質;

4)用氮氣置換聚合釜內餘氣3~5次,當反應釜的溫度自然升至室溫時,開啟聚合釜底閥放出二氯甲烷,並從聚合釜上部取出羧基亞硝基氟橡膠;

所述二氯甲烷的加入量為亞硝基三氟甲烷、四氟乙烯、亞硝基全氟丁酸三種單體總量的50~90wt%。

2.如權利要求1所述的羧基亞硝基氟橡膠溶液聚合工藝,其特徵在於:所述亞硝基三氟甲烷、四氟乙烯、亞硝基全氟丁酸三者的摩爾比=46.5~49.5:50.0~55.5:0.5~2.5。

3.如權利要求1所述的羧基亞硝基氟橡膠溶液聚合工藝,其特徵在於:所述羧基亞硝基氟橡膠經水洗滌、脫水、除低分子的後處理工序後,即得CNR生膠。

實施方式

實施例1

將聚合釜用氮氣置換後抽成真空,夾套內通入-65℃乙醇循環冷介質,將聚合釜冷至-30℃,利用聚合釜的真空狀態,用吸入方式依次加入亞硝基全氟丁酸100克、二氯甲烷4.6千克。開啟聚合釜攪拌器,夾套內繼續通入-65℃乙醇循環冷介質,至聚合釜溫達到-45℃時,加入亞硝基三氟甲烷3.0千克,此物料在釜內液化並放熱會導致釜溫有所升高。由於有循環冷介質在不斷致冷,釜溫又再次下降,當反應釜內溫度降至-55℃時加入四氟乙烯3.1千克。

加料完成後,讓聚合釜自然升溫,當釜內溫度升至-45℃後,三元聚合反應開始並放出熱量。保持通入循環冷介質,將反應釜內溫度控制在-35℃,初始壓力為0.6兆帕,經20小時後,壓力降至0.25兆帕,停止攪拌和通入循環冷介質,用氮氣置換釜內餘氣3次,當反應釜的溫度自然升至室溫時,開啟聚合釜底閥放出二氯甲烷,從聚合釜上部取出羧基亞硝基氟橡膠,經水洗滌、脫水、除低分子等後處理工序後,即得CNR生膠5.55千克。

該生膠的特性粘度0.55分升/克,酸含量0.62%(摩爾),符合產品要求,產率為89.9%。

實施例2

將聚合釜用氮氣置換後抽成真空,夾套內通入-70℃乙醇循環冷介質,將聚合釜冷至-40℃。利用聚合釜的真空狀態,用吸入方式依次加入亞硝基全氟丁酸100克、二氯甲烷5.0千克。開啟聚合釜攪拌器,夾套內繼續通入-70℃乙醇循環冷介質,至聚合釜溫達到-45℃時,加入亞硝基三氟甲烷3.1千克,此物料在釜內液化並放熱會導致釜溫有所升高。由於有循環低溫冷介質在不斷致冷,釜溫又再次下降,當反應釜內溫度降至-60℃時加入四氟乙烯3.3千克。

加料完成後,讓聚合釜自然升溫,當釜內溫度升至-45℃後,三元聚合反應開始並放出熱量。保持通入循環冷介質,將反應釜內溫度控制在-25℃,初始壓力為0.8兆帕,經24小時後,壓力降至0.3兆帕,停止攪拌和通入循環低溫冷介質,用氮氣置換釜內餘氣4次,當反應釜的溫度自然升至室溫時,開啟聚合釜底閥放出二氯甲烷,從聚合釜上部取出羧基亞硝基氟橡膠,經水洗滌、脫水、除低分子等後處理工序後,即得CNR生膠5.48千克。

該生膠的特性粘度0.51分升/克,酸含量0.58%(摩爾),符合產品要求,產率為86.0%。

實施例3

將聚合釜用氮氣置換後抽成真空,夾套內通入-68℃乙醇低溫冷介質,將聚合釜冷至-35℃。利用聚合釜的真空狀態,用吸入方式依次加入γ-亞硝基全氟丁酸110克、二氯甲烷5.5千克。開啟聚合釜攪拌器,夾套內繼續通入-68℃乙醇低溫冷介質,至聚合釜溫達到-45℃時,加入亞硝基三氟甲烷3.1千克,此物料在釜內液化並放熱會導致釜溫有所升高。由於有循環低溫冷介質在不斷致冷,釜溫又再次下降,當反應釜內溫度降至-65℃時加入四氟乙烯3.5千克。

加料完成後,讓聚合釜自然升溫,當釜內溫度升至-45℃後,三元聚合反應開始並放出熱量。保持通入循環冷介質,將反應釜內溫度控制在-45℃,初始壓力為0.4兆帕,經18小時後,壓力降至0.20兆帕,停止攪拌和通入循環低溫冷介質,用氮氣置換釜內餘氣5次,當反應釜的溫度自然升至室溫時,開啟聚合釜底閥放出二氯甲烷,從聚合釜上部取出羧基亞硝基氟橡膠,經水洗滌、脫水、除低分子等後處理工序後,即得CNR生膠5.63千克。

該生膠的特性粘度0.58分升/克,酸含量0.65%(摩爾),符合產品要求,產率為88.1%。

榮譽表彰

2014年11月6日,《一種羧基亞硝基氟橡膠溶液聚合工藝》獲得第十六屆中國專利優秀獎。