《一種由廢雜鋁再生目標成分鋁合金的方法》是北京科技大學於2013年1月17日申請的專利,該專利的申請號為2013100180885,公布號為CN103173622A,公布日為2013年6月26日,發明人是張深根、劉波、潘德安、田建軍、劉陽。該發明涉及廢雜鋁循環再利用技術,屬於循環經濟技術及合金製備領域。

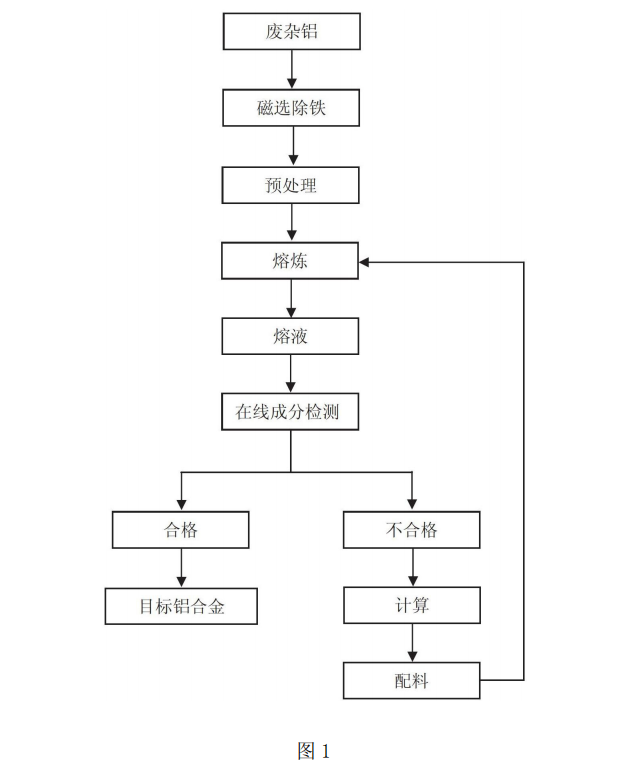

《一種由廢雜鋁再生目標成分鋁合金的方法》開發了一套以廢雜鋁為原料,經磁選除鐵、預處理、熔煉、熔液成分檢測、計算、配料、成分調整,最終得到目標鋁合金的技術。該發明實現了廢雜鋁循環再利用,可得到所需要的目標成分鋁合金,具有無污染、回收率高、易於工業化生產的特點,有顯著的經濟和環保效益。

2020年7月,《一種由廢雜鋁再生目標成分鋁合金的方法》獲得第二十一屆中國專利銀獎。

(概述圖為《一種由廢雜鋁再生目標成分鋁合金的方法》摘要附圖)

基本介紹

- 中文名:一種由廢雜鋁再生目標成分鋁合金的方法

- 類別:發明專利

- 公布號:CN103173622A

- 公布日:2013年6月26日

- 申請號:2013100180885

- 申請日:2013年1月17日

- 申請人:北京科技大學

- 地址:北京市海淀區學院路30號

- 發明人:張深根、劉波、潘德安、田建軍、劉陽

- Int.Cl.:C22B7/00(2006.01)I、C22C1/02(2006.01)I、C22C21/00(2006.01)I

- 專利代理機構:北京金智普華智慧財產權代理有限公司

- 代理人:皋吉甫

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,技術領域,實施方式,榮譽表彰,

專利背景

隨著鋁合金市場需求的不斷增長,造成鋁土礦資源供應不足,必須發展再生鋁產業。因再生鋁生產的單位能耗只有原生鋁的3%-4%,中國再生鋁合金產業發展較快,截至2013年1月產量已經達到原生鋁產量的30%左右。

再生鋁合金生產通常是以回收來的廢鋁零件、易拉罐、包裝鋁箔、報廢的鋁製品、生產鋁製品過程中的邊角料以及廢鋁線等為主要原料,經熔煉配製生產出所要求的目標成分的鋁合金錠。因為這種鋁合金錠是由回收後的廢鋁生產的,成本較低,是自然資源的再利用,所以具有很強的生命力。

由於再生鋁合金的原料主要是廢雜鋁,來源廣、成分複雜,有廢鋁鑄件(以Al-Si合金為主)、廢鋁鍛件(Al-Mg-Mn、Al-Cu-Mn等合金)、型材(Al-Mn、Al-Mg等合金)、廢電纜線、廢鋁易拉罐、包裝鋁箔(以純鋁為主)等,有時甚至混入了一些非鋁合金的廢零件(如Zn、Sn、Pb、Sb合金等)、飲料、水、油和有機物塗層等,這給再生鋁合金綠色回收和成分調整帶來了困難,主要問題有:

①廢鋁來源廣泛,常含有較多的鐵雜質,這些鐵雜質沒有經過去除,直接與廢鋁一起熔煉,對後續得到的熔液中除鐵處理帶來很大的困難;

②回收後的廢鋁有些含有水分、油脂,有的表面還存在有機物漆層,而中國截至2013年1月只是把這些廢鋁直接進行冶煉,沒有將廢雜鋁烘乾、去除有機物等處理在冶煉過程中水的殘留對鋁熔液的純淨度有影響,油脂、表面漆等容易產生污染,這些都會影響再生鋁合金的質量、回收率,並且對環境產生較嚴重的污染;

③熔煉時因廢雜鋁與空氣直接接觸造成燒損比較嚴重,回收率不高;

④成分調整是熔體導入靜置爐前的一項工作,俗稱補料、沖淡。截至2013年1月中國在成分調配的過程中沒有具體量化的方法,沒有具體細化到鋁合金中可能存在的合金元素的具體添加方式或沖淡方式。

2010年6月3日,黃崇勝申請了中國發明專利“高性能均勻性鋁合金及其生產方法”,公開了一種高性能均勻性鋁合金錠及其生產方法,介紹了整個生產流程,對成分調配沒有詳細的描述。

2011年11月11日,宋金林、宋彬彬等人申請了中國發明專利“廢鋁綠色再生有害化元素去除方法”(申請號201110358000.5),公開了一種廢鋁綠色再生有害化元素去除方法,它是在廢鋁熔煉至670~700℃,熔煉5~20分鐘後,經過成分化驗分析,再加入除鉛劑、除鋅劑、除鎂劑及除錳劑與廢鋁攪拌混溶,提出除鉛劑、除鋅劑、除鎂劑及除錳劑的添加量按每噸廢鋁分別添加2~5千克。

2012年5月3日,李宏、施孝新、盧劍等人申請了中國發明專利“一種廢鋁回收用除鐵劑及除鐵方法”(申請號201210136012.8),公開了一種廢鋁回收用除鐵劑,除鐵劑由氯化鈉、氯化鉀、氟矽酸鈉以及冰晶石粉組成。所述除鐵劑中各組分的重量百分比為氯化鈉30~40%、氯化鉀30~40%、氟矽酸鈉10~20%、冰晶石粉10~20%。

上述專利均為廢鋁再生過程中某一工序的處理方法(如除有害元素、除鐵等)或只是簡單介紹某種鋁合金的生產工藝,並沒有涉及到無污染的預處理。而廢雜鋁原料來源廣,包括廢鍛件、廢鑄件等,其中含有水或油或油漆等雜物,在先前的專利中並沒有指出具體的除水、除油或除油漆等有機物的工藝參數。在張深根、劉波等申請的中國發明專利“一種廢鋁易拉罐綠色循環保級再利用的方法”(申請號:201210432365.2),明確地提出了“預處理脫漆”工藝,但是發明中所用的原料僅限於廢鋁易拉罐,原料來源範圍狹小,而《一種由廢雜鋁再生目標成分鋁合金的方法》中所用的原料為廢雜鋁,範圍較大,適用性更強。該專利提出可以通過線上成分檢測和調控得到任何目標鋁合金,包括國標所覆蓋的各種系列鋁合金。

發明內容

專利目的

《一種由廢雜鋁再生目標成分鋁合金的方法》的目的是針對廢雜鋁來源廣泛、成分複雜、富含水分、油脂、有機物塗層等,再生鋁合金成分調配難度大等難點,發明一種由廢雜鋁經磁選除鐵、預處理、熔煉、熔液線上成分檢測、計算、配料、成分調整,最終得到目標成分鋁合金的方法。

技術方案

《一種由廢雜鋁再生目標成分鋁合金的方法》主要包含以下內容:

(1)磁選除鐵:廢雜鋁中的鐵磁性物料經磁選去除,避免鐵磁性廢料進入再生鋁合金;

(2)預處理:根據廢雜鋁原料特點,採用低溫蒸餾除水除油或低氧熱脫漆或低溫蒸餾除水除油並低氧熱脫漆去除其中的水和有機物,得到不含水和有機物的廢雜鋁。採用低溫蒸餾工藝去除並回收水分和油脂;如果廢雜鋁表面有油漆等有機物,採用低氧熱脫漆工藝來去除表面有機物,其原理是套用有機物與一定量的氧氣在一定溫度、一段時間下進行炭化,依靠過程中物料的震動,有機物脫落,最後還要經過專門的震動設備,使炭粒全部脫落。為防止廢雜鋁氧化燒損和過熱熔化,需嚴格控制窯內溫度和氧含量。低溫蒸餾第一階段水分烘乾溫度60℃-120℃,時間0.5小時-3.0小時;低溫蒸餾第二階段去除油脂溫度為120℃-240℃,時間0.5小時-3.0小時;油漆採用氧分壓低於10%的氣氛加熱400℃-600℃,時間為15分鐘-60分鐘;

(3)熔煉:採取漩渦吸入式或壓入式液下熔煉技術,減輕燒損,提高回收率;熔煉溫度在700℃-850℃。液下熔煉的原理是在熔煉爐記憶體在鋁液的前提下,以產生漩渦的方式將廢雜鋁吸入到鋁液中或用壓入的方式把廢雜鋁壓入鋁液中,這樣避免了廢鋁與火焰的直接接觸,減少了燒損率,提高了回收率;

(4)線上成分檢測:取少量經充分攪拌後的鋁液,採用直讀光譜儀進行成分檢測,作為合金合格或成分調整的判據;

(5)計算、配料:將熔液的成分檢測數據與所要求的目標鋁合金的成分進行對比,確定添加或去除雜質元素種類和數量。若需要,則找出應該添加的中間合金、純金屬或一些除鐵劑、除鈣劑和精煉劑的種類等,結合成分,計算出應該添加的量,然後進行配料,制定出詳細的配料表。結合合金元素的熔點及在鋁液中的溶解度等等,總結出合金元素一般以純金屬或中間合金方式加入。表1是《一種由廢雜鋁再生目標成分鋁合金的方法》元素的添加方式;

表1:中間合金添加方式表

元素 | 添加方式 | 元素 | 添加方式 |

|---|---|---|---|

Si | Al-Si中間合金 | Ni | Al-Ni中間合金 |

Cu | 純Cu或Al-Cu中間合金 | Fe | Al-Fe中間合金 |

Mg | 純Mg | v | Al-V、Al-Ti-V中間合金 |

Zn | 純Zn | Zr | Al-Zr中間合金 |

Mn | Al-Mn中間合金 | Ti | AI-Ti、Al-Ti-V中間合金 |

Cr | Al-Cr中間合金 | 稀土 | AI-RE(如Al-Ce)中間合金 |

配料——沖淡或補料:

c)補料

③補料原則:快速分析結果低於合金要求的化學成分時需要補料,先計算雜質,後計算合金元素;先計算量少者,後計算量多者;先計算低成分的中間合金,後計算高成分的中間合金;最後計算新金屬。根據合金成分調整規律,按照所述的順序進行補料。

④補料公式:一般可按下式近似地計算出所需補加的料量,然後進行核算,算式如下:

X=[(a-b)Q+(c1+c2+…)a]/(d-a)

式中X—補料量,千克;

a—某元素的要求含量(質量分數),%;

b—該元素的爐前分析值(質量分數),%;

Q—熔體總量,千克;

c,c2…—新補充爐料的加入量,千克;

d—補料中間合金或新金屬中該元素含量(質量分數),%。

d)沖淡

生產中,通常按下式計算沖淡量:

X=(b-a)Q/a

式中X—沖淡量,千克;

b—某元素的爐前分析值(質量分數),%;

a—該元素的要求含量(質量分數),%;

Q—熔體總量,千克。

(6)成分調整:按照配料表,將添加的中間合金和(或)金屬加入鋁液中進行液下熔煉並攪拌均勻後,再次檢測熔液成分。如滿足目標鋁合金成分要求,即可澆鑄得到目標鋁合金;反之,繼續調整成分直至達到目標鋁合金成分要求。

改善效果

《一種由廢雜鋁再生目標成分鋁合金的方法》將廢雜鋁預處理後可獲得無水、無油脂和無有機物的原料,杜絕了熔煉過程中因有機物燃燒產生的環境污染,提高了回收率;實現了以廢雜鋁為原料的再生鋁合金熔液線上成分檢測和調控,可生產任何目標成分的鋁合金。具有回收率高、無污染的特點,易於工業化生產,有顯著的經濟和環保效益。

附圖說明

附圖1為《一種由廢雜鋁再生目標成分鋁合金的方法》實施方法的整體工藝流程圖;

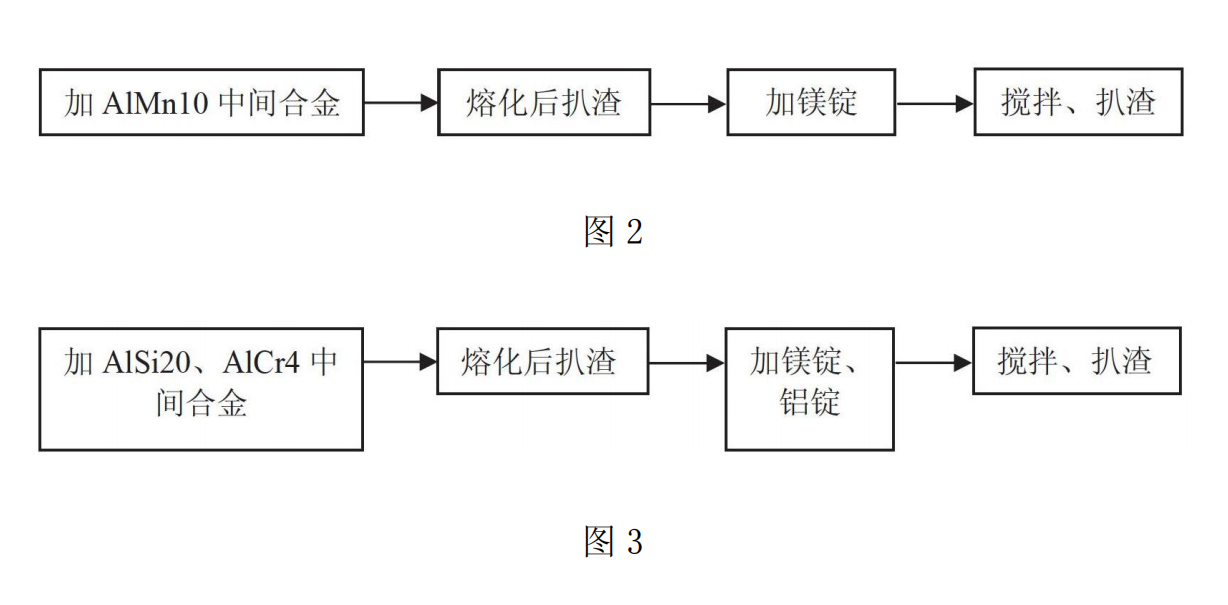

附圖2為實施例1中向熔體中添加合金元素的過程的示意圖;

附圖3為實施例2中向熔體中添加合金元素的過程的示意圖;

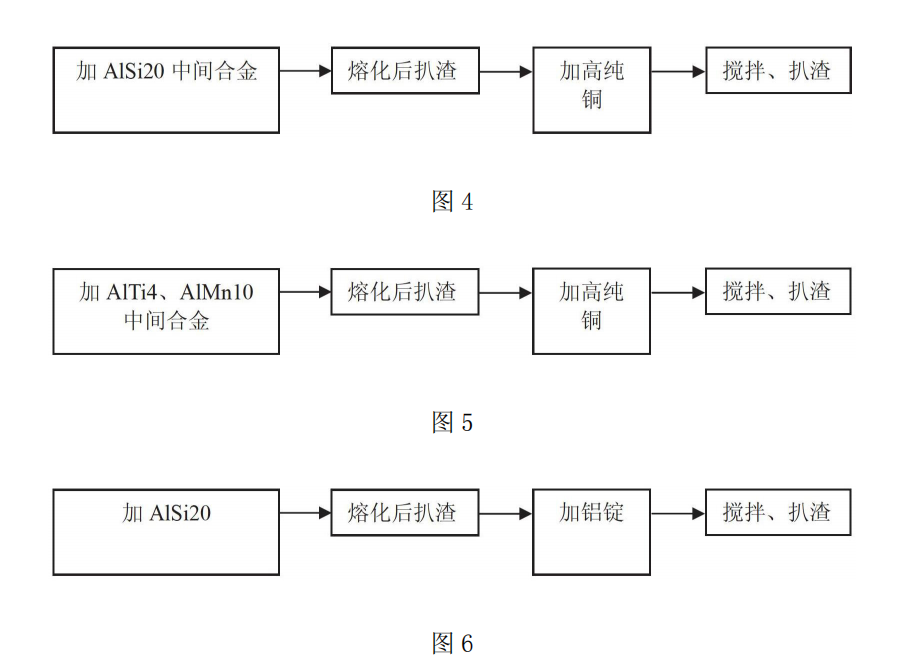

附圖4為實施例3中向熔體中添加合金元素的過程的示意圖;

附圖5為實施例4中向熔體中添加合金元素的過程的示意圖;

附圖6為實施例5中向熔體中添加合金元素的過程的示意圖。

圖1 |  圖2、圖3 圖2、圖3 |  圖4、圖5、圖6 |

權利要求

1.《一種由廢雜鋁再生目標成分鋁合金的方法》其特徵在於:步驟如下:

(1)廢雜鋁經磁選除鐵:廢雜鋁中的鐵磁性物料經磁選去除;

(2)預處理:根據廢雜鋁原料特點,採用低溫蒸餾除水除油或低氧熱脫漆或低溫蒸餾除水除油並低氧熱脫漆去除其中的水和有機物,得到不含水和有機物的廢雜鋁;所述低溫蒸餾第一階段水分烘乾:溫度60℃-120℃,時間0.5小時-3.0小時;低溫蒸餾第二階段去除油脂:溫度為120℃-240℃,時間0.5小時-3.0小時;油漆採用氧分壓低於10%的氣氛,加熱400℃-600℃,時間為15分鐘-60分鐘;

(3)熔煉:採取漩渦吸入式或壓入式液下熔煉得到鋁合金熔液;

(4)熔液線上成分檢測:取少量經充分攪拌後的鋁液進行成分檢測,作為合金合格或成分調整的判據;

(5)計算、配料:將熔液的成分檢測數據與所要求的目標鋁合金的成分進行對比,確定添加或去除雜質元素種類和數量;

(6)成分調整:成分調整,直至熔液成分達到目標鋁合金成分,最終澆鑄得到目標成分鋁合金。

2.根據權利要求1所述的方法,其特徵在於:所述步驟(3)中的熔煉採取漩渦吸入式或壓入式液下熔煉技術,減輕燒損,提高回收率;熔煉溫度在800℃-850℃。

3.根據權利要求1所述的方法,其特徵在於:所述步驟(4)中的線上成分檢測是取少量經充分攪拌後的鋁液,採用直讀光譜儀進行成分檢測。

4.根據權利要求1所述的方法,其特徵在於:所述步驟(5)中的計算、配料是將熔液的成分檢測數據與所要求的目標鋁合金的成分進行對比,通過計算,確定需調整的合金元素及其調整量,進而確定所需中間合金、純金屬的種類及其用量,通過熔煉調整鋁合金熔液成分。

5.根據權利要求1或4所述的方法,其特徵在於:所述計算,配料步驟包括:沖淡或補料:

a)補料

①補料原則:快速分析結果低於合金要求的化學成分時需要補料,先計算雜質,後計算合金元素;先計算量少者,後計算量多者;先計算低成分的中間合金,後計算高成分的中間合金;最後計算純金屬;

②補料公式:一般可按下式近似地計算出所需補加的料量,然後進行核算,算式如下:

X=[(a-b)Q+(c1+c2+…)a]/(d-a)

式中X—補料量,千克;

a—某元素的要求含量(質量分數),%;

b—該元素的爐前分析值(質量分數),%;

Q—熔體總量,千克;

c1,c2…—新補充爐料的加入量,千克;

d—補料中間合金或純金屬中該元素含量(質量分數),%;

b)沖淡

生產中,通常按下式計算沖淡量:

X=(b-a)Q/a

式中X—沖淡量,千克;

b—某元素的爐前分析值(質量分數),%;

a—該元素的要求含量(質量分數),%;

熔體總量,千克。

6.根據權利要求1所述的方法,其特徵在於:所述步驟(6)中成分調整:熔液線上成分檢測和計算配料步驟,即根據計算配料所得數據,將添加的中間合金和/或純金屬加入鋁液中進行液下熔煉並攪拌均勻後,再次檢測熔液成分,如滿足目標鋁合金成分要求,即可澆鑄得到目標鋁合金;反之,繼續調整成分直至達到目標鋁合金成分要求。

技術領域

《一種由廢雜鋁再生目標成分鋁合金的方法》屬於循環經濟技術及合金製備領域,特別涉及廢鋁綠色循環再利用的方法。

實施方式

- 實施例1

將回收後的廢雜鋁製成易拉罐用標準3104牌號鋁合金。

(1)磁選除鐵:磁選去除廢雜鋁中的鐵磁性物料;

(2)預處理:採取烘乾溫度60℃、時間3.0小時和120℃、3.0小時的低溫蒸餾工藝去除廢雜鋁中的水分和油脂;廢鋁表面有機物採用氧分壓≦10%、溫度為600℃、時間15分鐘的工藝振動去除;

(3)熔煉:採取漩渦吸入式液下熔煉,熔煉溫度控制在700℃;

(4)線上成分檢測:取少量經充分攪拌後的鋁液,採用直讀光譜儀ARL3460進行成分檢測。表2為“GB/T3190-2008變形鋁及鋁合金化學成分”中規定3104鋁合金成分、該實施例測得的成分調配前鋁合金成分及各種爐料的成分,熔煉爐內有熔體50千克;

表2:成分調配前的鋁合金與3104鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | Cu | Mn | Mg | Zn | Ti |

3104鋁合金 | ≤0.60 | ≤0.80 | 0.05-0.25 | 0.80-1.40 | 0.80-1.30 | ≤0.25 | <0.10 |

計算成分 | ≤0.60 | <0.80 | 0.15 | 1.10 | 1.05 | ≤0.25 | <0.10 |

爐前分析 | 0.197 | 0.535 | 0.148 | 0.636 | 0.474 | 0.099 | 0.012 |

AlMn10 | 0.40 | 0.50 | — | 10 | — | — | — |

鎂錠Mg99.80 | — | — | — | — | 100 | — | — |

高純銅 | — | — | 100 | — | — | — | — |

(5)計算、配料:由表2可以看出,需要添加合金元素Cu、Mn、Mg。

①計算補錳量(用AlMn10中間合金)

XAlMn10=[(1.1-0.636)×50]/(10-1.1)≈2.6068(千克)

②計算補銅量(用高純銅)

XCu=[(0.15-0.148)×50+2.6068×0.15]/(100-0.15)≈0.0049176(千克)

③計算補鎂量(用鎂錠Mg99.80%)

XMg=[(1.05-0.474)×50+(2.6068+0.0049176)×1.05]/(100-1.05)≈0.3188(千克)

④核算

補料後熔體總量=50+2.6068+0.0049176+0.3188≈52.93(千克)

各成分含量為:

Mg%=(50×0.474%+0.3188)/52.93×100%≈1.05%

Mn%=(50×0.636%+2.6068×10%)/52.93×100%≈1.093%

Cu%=(50×0.148%+0.0049176)/52.93×100%≈0.149%

Si%=(50×0.197%+2.6068×0.4%)/52.93×100%≈0.2058%≤0.60%

Fe%=(50×0.535%+2.6068×0.5%)/52.93×100%≈0.53%≤0.80%

核算表明,計算準確,製得配料表3。

成分 | 添加方式 | 添加量(千克) |

Cu | 高純銅 | 0.0049176 |

Mg | 鎂錠(Mg99.80%) | 0.3188 |

Mn | AlMn10中問合金 | 2.6068 |

(6)成分調整

附圖2為實施例1中向熔體中添加合金元素的過程的示意圖;如圖所示:向熔體中添加AlMn10中間合金,熔化後扒渣,加鎂錠後攪拌、扒渣;

待合金元素全部熔解後,充分攪拌,再一次對攪拌、扒渣後的鋁熔液進行線上檢測,取少量經充分攪拌後的鋁液,使用直讀光譜儀ARL3460對其進行成分分析,測得鋁液成分與標準3104合金成分對比見表4。

表4:成分調配後的鋁液成分與3104鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | Cu | Mn | Mg | MZn | Ti |

3104鋁合金 | ≤0.60 | ≤0.80 | 0.05-0.25 | 0.80-1.40 | 0.80-1.30 | ≤0.25 | ≤0.10 |

鋁液成分 | 0.194 | 0.531 | 0.146 | 1.092 | 1.042 | 0.098 | 0.012 |

由表4可知,成分符合要求,無需再調。

- 實施例2

將回收後的廢雜鋁製成汽車用標準6061牌號鋁合金。

(1)磁選除鐵:磁選去除廢雜鋁中的鐵磁性物料;

(2)預處理:採取烘乾溫度90℃、時間2.0小時和180℃、2.0小時的低溫蒸餾工藝去除廢雜鋁中的水分和油脂;廢鋁表面有機物採用氧分壓≦10%、溫度為550℃、時間30分鐘的工藝振動去除;

(3)熔煉:採取壓入式液下熔煉,熔煉溫度控制在750℃;

(4)線上成分檢測:取少量經充分攪拌後的鋁液,採用直讀光譜儀ARL3460進行成分檢測。表5為“GB/T3190-2008變形鋁及鋁合金化學成分”中規定6061鋁合金成分、該實施例測得的成分調配前鋁合金熔體成分及各種爐料的成分,熔煉爐內有熔體100千克;

表5:成分調配前的鋁合金與6061鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti |

6061鋁合金 | 0.40-0.80 | ≤0.70 | 0.15-0.40 | ≤0.15 | 0.80-1.20 | 0.04-0.35 | ≤0.25 | ≤0.15 |

計算成分 | 0.60 | ≤0.70 | 0.275 | ≤0.15 | 1.00 | 0.195 | ≤0.25 | ≤0.15 |

爐前分析 | 0.552 | 0.346 | 0.451 | 0.093 | 0.562 | 0.187 | 0.154 | 0.014 |

AICr4 | 0.11 | 0.17 | — | — | — | 4.0 | — | — |

鎂錠Mg 99.80 | — | — | — | — | 100 | — | — | — |

AlSi 20 | 20 | 0.40 | — | — | — | — | 0.15 | — |

鋁錠Al 99.60 | 0.18 | 0.25 | — | — | — | — | — | — |

(5)計算、配料:由表5可以看出,Cu含量高,需要衝淡;Si、Mg、Cr含量低,需要補料。

①計算全爐的沖淡量:

X=(0.451-0.275)×100/0.275=64(千克)

②計算沖淡量的各種爐料用量:

由於沖淡,Si、Mg、Cr含量均下降,應該補料,其補料量分別為:

XAlCr4=[(0.195-0.187)×100+64×0.195]/(4-0.195)≈3.49(千克)≈3.5(千克)

XAlSi20=[(0.60-0.552)×100+64×0.60]/(20-0.60)≈2.2268(千克)≈2.3(千克)

XMg=[(1.00-0.562)×100+64×1.0]/(100-1.00)≈1.089(千克)≈1.1(千克)

沖淡時所需鋁錠量:

XAl=64-3.5-2.3-1.1=57.1(千克)

③核算

補料後熔體總量=100+64=164(千克)

各成分含量為:

Si%=(100×0.552%+2.3×20%+3.5×0.11%+57.1×0.18%)/164×100%≈0.682%

Fe%=(100×0.346%+2.3×0.4%+3.5×0.17%+57.1×0.25%)/164×100%≈0.307%

Cu%=(100×0.451%)/164×100%≈0.275%

Mn%=(100×0.093%)/164×100%≈0.0567%

Mg%=(100×0.562%+1.1)/164×100%≈1.01%

Cr%=(100×0.187%+3.5×4.0%)/164×100%≈0.1994%

Zn%=(100×0.154%+2.3×0.15%)/164×100%≈0.096%

核算表明,計算準確,製得配料表6。

成分 | 添加方式 | 添加量(千克) |

Cr | AlCr4 | 3.5 |

Mg | 鎂錠(Mg99.80%) | 1.1 |

Si | AlSi20 | 2.3 |

Al | 純鋁錠 | 57.1 |

(6)成分調整

附圖3為實施例2中向熔體中添加合金元素的過程的示意圖;如圖所示:向熔體中添加合金元素的過程為:向熔體中添加AlSi20、AlCr4中間合金;熔化後扒渣,加鎂錠、鋁錠後攪拌、扒渣。

待合金元素全部熔解後,充分攪拌,再一次對攪拌、扒渣後的鋁熔液進行線上檢測,取少量經充分攪拌後的鋁液,使用直讀光譜儀ARL3460對其進行成分分析,測得鋁液成分與標準6061合金成分對比見表7。

表7:成分調配後的鋁液成分與6061鋁合金的成分對比表(重量百分比)

合金成分 | si | Fe | Cu | Mn | Mg | Cr | Zn | Ti |

6061鋁合金 | 0.40-0.80 | ≤0.70 | 0.15-0.40 | ≤0.15 | 0.80-1.20 | 0.04-0.35 | ≤0.25 | ≤0.15 |

鋁液成分 | 0.676 | 0.294 | 0.273 | 0.058 | 0.997 | 0.199 | 0.092 | 0.008 |

由表7可知,成分符合要求,無需再調。

- 實施例3

將回收後的廢雜鋁製成鑄造鋁ZL105(ZAlSi5Cu1Mg)成分的鋁合金。

(1)磁選除鐵:磁選去除廢雜鋁中的鐵磁性物料;

(2)預處理:採取烘乾溫度100℃、時間1.5小時和200℃、1.5小時的低溫蒸餾工藝去除廢雜鋁中的水分和油脂;廢鋁表面有機物採用氧分壓≦10%、溫度為500℃、時間45分鐘的工藝振動去除;

(3)熔煉:採取旋渦式液下熔煉,熔煉溫度控制在800℃;

(4)線上成分檢測:取少量經充分攪拌後的鋁液,採用直讀光譜儀ARL3460進行成分檢測。表8為“GB/T1173-1995鑄造鋁合金”中規定ZAlSi5Cu1Mg鋁合金成分、該實施例測得的成分調配前鋁合金熔體成分及各種爐料的成分,熔煉爐內有熔體100千克;

表8:成分調配前的鋁合金與ZAlSi5Cu1Mg鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | C.-u | Mn | Mg | Cr | Zn | Ti |

ZAlSi5Cu1Mg 鋁合金 | 4.55-5.5 | ≤0.60(砂型鑄造) ≤1.0(金屬型鑄造) | 1.0-1.5 | ≤0.5 | 0.40-0.60 | ≤0.05 | ≤0.30 | ≤0.05 |

計算成分 | 5.00 | ≤0.60 | 1.25 | ≤0.5 | 0.50 | ≤0.05 | ≤0.30 | ≤0.05 |

爐前分析 | 4.326 | 0.328 | 0.893 | 0.317 | 0.534 | 0.0287 | 0.145 | 0.013 |

AlSi20 | 20 | 0.40 | — | — | — | — | 0.15 | — |

高純銅 | — | — | 100 | — | — | — | — | — |

(5)計算、配料:由表8可以看出,Si、Cu含量低,需要補料;Mg的成分比計算成分稍高,當是在標準範圍內,並且補料後成分會有少許的下降,所以Mg的含量不用調。

①計算補矽量(用AlSi20)

XAlSi20=[(5.00-4.326)×100]/(20-5)≈4.494(千克)

②計算補銅量(用高純銅)

XCu=[(1.25-0.893)×100+4.494×1.25]/(100-1.25)≈0.4184(千克)

③核算

補料後熔體總量=100+4.494+0.4184=104.9124(千克)

各成分含量為:

Mg%=(100×0.534%)/104.9124×100%≈0.5090%

Mn%=(100×0.317%)/104.9124×100%≈0.3021%≤0.50%

Cu%=(100×0.893%+0.4184)/104.9124×100%≈1.25%

Si%=(100×4.326%+4.494×20%)/104.9124×100%≈4.98%

Fe%=(100×0.328%+4.494×0.4%)/104.9124×100%≈0.3298%≤0.60%

Cr%=(100×0.0287%)/104.9124×100%≈0.0274%≤0.05%

Zn%=(100×0.145%+4.494×0.15%)/104.9124×100%≈0.1446%≤0.30%

Ti%=(100×0.013%)/104.9124×100%≈0.0124%≤0.05%

核算表明,計算準確,製得配料表9。

成分 | 添加方式 | 添加量(千克) |

Cu | 高純銅 | 0.4184 |

Si | AlSi20中間合金 | 4.494 |

(6)成分調整

附圖4為實施例3中向熔體中添加合金元素的過程的示意圖;如圖所示:向熔體中添加合金元素的過程為:向熔體中添加AlSi20中間合金;熔化後扒渣,加高純銅後攪拌、扒渣。

待合金元素全部熔解後,充分攪拌,再一次對攪拌、扒渣後的鋁熔液進行線上檢測,取少量經充分攪拌後的鋁液,使用直讀光譜儀ARL3460對其進行成分分析,測得鋁液成分與標準ZAlSi5Cu1Mg合金成分對比見表10。

表10:成分調配後的鋁液成分與ZAlSi5Cu1Mg鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti |

ZAlSi5Cu1Mg 鋁合金 | 4.5-5.5 | ≤0.60(砂型鑄造) ≤1.0(金屬型鑄造) | 1.0-1.5 | <0.5 | 0.40-0.60 | ≤0.05 | ≤0.30 | ≤0.05 |

鋁液成分 | 4.983 | 0.304 | 1.248 | 0.298 | 0.506 | 0.027 | 0.129 | 0.012 |

由表10可知,成分符合要求,無需再調。

- 實施例4

將回收後的廢雜鋁製成鑄造鋁ZL201(ZAlCu5Mn)成分的鋁合金。

(1)磁選除鐵:磁選去除廢雜鋁中的鐵磁性物料;

(2)預處理:採取烘乾溫度110℃、時間1.0小時和220℃、1.0小時的低溫蒸餾工藝去除廢雜鋁中的水分和油脂;廢鋁表面有機物採用氧分壓≦10%、溫度為400℃、時間60分鐘的工藝振動去除;

(3)熔煉:採取壓下式液下熔煉,熔煉溫度控制在800℃;

(4)線上成分檢測:取少量經充分攪拌後的鋁液,採用直讀光譜儀ARL3460進行成分檢測。表11為“GB/T1173-1995鑄造鋁合金”中規定ZAlCu5Mn鋁合金成分、該實施例測得的成分調配前鋁合金熔體成分及各種爐料的成分,熔煉爐內有熔體100千克;

表11:成分調配前的鋁合金與ZAlCu5Mn鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | Cu | Mn | Mg | Zn | Ti |

ZAlCu5Mn | ≤0.30 | ≤0.25(砂型鑄造) ≤0.30(金屬型鑄造) | 4.5-5.3 | 0.6-1.0 | ≤0.05 | ≤0.20 | 0.15-0.35 |

計算成分 | ≤0.30 | ≤0.25 | 4.9 | 0.8 | ≤0.05 | ≤0.20 | 0.25 |

爐前分析 | 0.230 | 0.164 | 3.561 | 0.769 | 0.046 | 0.154 | 0.089 |

AlTi4 | 0.40 | 0.60 | — | — | — | — | 4 |

AlMn10 | 0.40 | 0.50 | — | 10 | — | — | — |

高純銅 | — | — | 100 | — | — | — | — |

(5)計算、配料:由表11可以看出,Cu、Mn、Ti含量低,需要補料。

①計算補鈦量(用AlTi4)

XAlTi4=[(0.25-0.089)×100]/(4-0.25)≈4.294(千克)

②計算補錳量(用AlMn10)

XAlMn10=[(0.8-0.769)×100+4.294×0.8]/(10-0.8)≈0.711(千克)

③計算補銅量(用高純銅)

XCu=[(4.9-3.561)×100+(4.494+0.711)×4.9]/(100-4.9)≈1.677(千克)

④核算

補料後熔體總量=100+4.294+1.677+0.711=106.682(千克)

各成分含量為:

Mg%=(100×0.046%)/106.682×100%≈0.0431%≤0.05%

Mn%=(100×0.769%+0.711×10%)/106.682×100%≈0.7875%

Cu%=(100×3.561%+1.677)/106.682×100%≈4.9099%

Si%=(100×0.230%+4.294×0.40%+0.711×0.40%)/106.682×100%≈0.234%≤0.30%

Fe%=(100×0.164%+4.294×0.60%+0.711×0.50%)/106.682×100%≈0.1812%≤0.25%

Zn%=(100×0.154%)/106.682×100%≈0.1444%≤0.20%

Ti%=(100×0.089%+4.294×4%)/106.682×100%≈0.0244%

核算表明,計算準確,製得配料表12。

成分 | 添加方式 | 添加量(千克) |

Ti | AITi4 | 4.294 |

Mn | AlMn10 | 0.711 |

Cu | 高純銅 | 1.677 |

(6)成分調整

附圖5為實施例4中向熔體中添加合金元素的過程的示意圖;如圖所示:向熔體中添加合金元素的過程為:向熔體中添AlTi4、AlMn10中間合金;熔化後扒渣,加高純銅後攪拌、扒渣。

待合金元素全部熔解後,充分攪拌,再一次對攪拌、扒渣後的鋁熔液進行線上檢測,取少量經充分攪拌後的鋁液,使用直讀光譜儀ARL3460對其進行成分分析,測得鋁液成分與標準ZAlCu5Mn合金成分對比見表13。

表13:成分調配後的鋁液成分與ZAlCu5Mn鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | Cu | Mn | Mg | Zn | Ti |

ZAlCu5Mn | ≤0.30 | ≤0.25(砂型鑄造) ≤0.30(金屬型鑄造) | 4.5-5.3 | 0.6-1.0 | ≤0.05 | ≤0.20 | 0.15-0.35 |

鋁液成分 | 0.231 | 0.176 | 4.897 | 0.786 | 0.042 | 0.136 | 0.022 |

由表12可知,成分符合要求,無需再調。

- 實施例5

將回收後的廢雜鋁製成壓鑄鋁合金YL102(YZAlSi12)。

(1)磁選除鐵:磁選去除廢雜鋁中的鐵磁性物料;

(2)預處理:採取烘乾溫度120℃、時間0.5小時和240℃、0.5小時的低溫蒸餾工藝去除廢雜鋁中的水分和油脂;廢鋁表面有機物採用氧分壓≦10%、溫度為450℃、時間60分鐘的工藝振動去除;

(3)熔煉:採取壓下式液下熔煉,熔煉溫度控制在850℃;

(4)線上成分檢測:取少量經充分攪拌後的鋁液,採用直讀光譜儀ARL3460進行成分檢測。表14為“GB/T15115-2009壓鑄鋁合金”中規定YZAlSi12鋁合金成分、該實施例測得的成分調配前鋁合金熔體成分及各種爐料的成分,熔煉爐內有熔體100千克;

表14:成分調配前的鋁合金與YZAlSi12鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | Cu | Mn | Mg | Zn |

YZAlSi12 | 10.0-13.0 | ≤0.10 | ≤1.0 | ≤0.35 | ≤0.10 | ≤0.40 |

計算成分 | 11.5 | 0.08 | ≤1.0 | ≤0.35 | ≤0.10 | ≤0.40 |

爐前分析 | 9.853 | 0.112 | 0.549 | 0.276 | 0.079 | 0.237 |

AlSi20 | 20 | — | — | — | — | 0.15 |

(5)計算、配料:由表5可以看出,Fe含量高,需要衝淡;Si含量低,需要補料。

①計算全爐的沖淡量:

X=(0.112-0.08)×100/0.08=40(千克)

②計算沖淡量的各種爐料用量:

由於沖淡,各個合金元素含量均下降,但考慮到除Si外都是雜質元素,所以只需補Si,其補料量分別為:

XAlSi20=[(11.5-9.853)×100+40×11.5]/20≈31.235(千克)

沖淡時所需鋁錠量:

XAl=40-31.235=8.765(千克)

③核算

補料後熔體總量=100+40=140(千克)

各成分含量為:

Si%=(100×9.853%+31.235×20%)/140×100%≈11.5%

Fe%=(100×0.112%)/140×100%≈0.08%≤1.0%

Cu%=(100×0.549%)/140×100%≈0.392%≤1.0%

Mn%=(100×0.276%)/140×100%≈0.197%≤0.35%

Mg%=(100×0.079%)/140×100%≈0.056%

Zn%=(100×0.237%)/140×100%≈0.169%

核算表明,計算準確,製得配料表15。

成分 | 添加方式 | 添加量(千克) |

Si | AISi20 | 31.235 |

Al | 純鋁錠 | 8.765 |

(6)成分調整

附圖6為實施例5中向熔體中添加合金元素的過程的示意圖;如圖所示:向熔體中添加AlSi20中間合金,熔化後扒渣,加鋁錠後攪拌、扒渣;

待合金元素全部熔解後,充分攪拌,再一次對攪拌、扒渣後的鋁熔液進行線上檢測,取少量經充分攪拌後的鋁液,使用直讀光譜儀ARL3460對其進行成分分析,測得鋁液成分與標準YZAlSi12合金成分對比見表16。

表16:成分調配後的鋁液成分與YZAlSi12鋁合金的成分對比表(重量百分比)

合金成分 | Si | Fe | Cu | Mn | Mg | Zn |

YZAlSi12 | 10.0-13.0 | ≤0.10 | ≤0.10 | ≤0.35 | ≤0.10 | ≤0.40 |

鋁液成分 | 11.443 | 0.076 | 0.386 | 0.194 | 0.054 | 0.159 |

由表16可知,成分符合要求,無需再調。

榮譽表彰

2020年7月,《一種由廢雜鋁再生目標成分鋁合金的方法》獲得第二十一屆中國專利銀獎。