《一種用於測試錨桿綜合力學性能的試驗台及測試方法》是天地科技股份有限公司於2014年6月30日申請的專利,該專利的公布號為CN104075943A,授權公布日為2014年10月1日,發明人是康紅普、楊景賀、林健、呂華文、吳擁政、高富強、邵培森。

《一種用於測試錨桿綜合力學性能的試驗台及測試方法》涉及礦山支護技術領域,具體涉及一種用於測試錨桿綜合力學性能的試驗台及測試方法。該試驗台包括設定在所述安裝測試台上的推進與攪拌測試機構、安裝預緊測試機構及設定在工作測試台上的彎曲載荷測試機構、軸向載荷測試機構、剪下載荷測試機構和衝擊載荷測試機構;通過該試驗台可實現在實驗室內模擬錨桿安裝與工作過程,並對錨桿施加扭轉、拉伸、彎曲、剪下與衝擊等單項或多項組合外力;採用相互獨立的載入系統對錨桿施加相應載荷,可分別進行錨桿安裝與工作過程中各種載荷的獨立試驗,也可以進行安裝受力與圍岩變形引起的拉伸、剪下與衝擊等幾種任意工作受力的組合載入試驗,從而有效測試錨桿在各種不同外力組合作用下的綜合力學性能。

2020年7月14日,《一種用於測試錨桿綜合力學性能的試驗台及測試方法》獲得第二十一屆中國專利獎優秀獎。

(概述圖為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》摘要附圖)

基本介紹

- 中文名:一種用於測試錨桿綜合力學性能的試驗台及測試方法

- 申請人:天地科技股份有限公司

- 申請日:2014年6月30日

- 申請號:2014103074191

- 公布號:CN104075943A

- 公布日:2014年10月1日

- 發明人:康紅普、楊景賀、林健、呂華文、吳擁政、高富強、邵培森

- 地址:北京市朝陽區和平街青年溝路5號

- Int. Cl.:G01N3/08(2006.01)I、G01N3/20(2006.01)I、G01N3/24(2006.01)I、G01N3/30(2006.01)I

- 代理機構:北京路浩智慧財產權代理有限公司

- 代理人:郝瑞剛

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

錨桿支護已成為煤礦巷道安全高效的主要支護方式,在中國煤礦巷道中得到大面積推廣套用。錨桿支護是將錨桿錨固於煤岩體內,擰緊桿尾螺母對圍岩施加預應力,約束巷道圍岩的變形離層、碎脹與滑移錯動。

錨桿支護施工完成後,處於實際工作狀態的錨桿受力情況十分複雜,包括支護施工的安裝作用力和工作過程圍岩變形破壞對錨桿的作用力。

錨桿支護施工過程中:在錨桿錨固與螺母擰緊時,錨桿承受施工機具施加的扭轉力矩;錨桿在擰緊螺母后,承受初始軸向拉伸載荷和殘餘安裝扭矩;安裝托盤擰緊螺母后,錨桿安裝鑽孔軸線與圍岩表面法線形成不同角度,錨桿桿體軸線向圍岩表面法線方向偏轉,在錨固段與非錨固段分界面處和鑽孔孔口處發生彎曲,桿體承受彎曲載荷。

錨桿支護安裝施工完成後,在採掘動壓、地應力及地質構造應力等各種複雜應力作用下,巷道圍岩內部應力重新分布,不可避免的發生離層碎脹及滑移錯動等變形。錨桿支護工作過程中的圍岩離層碎脹,使桿體承受的軸向拉伸載荷增加;滑移錯動的岩層,在滑移面處剪下錨桿,使錨桿承受剪下力;在具有衝擊傾向的煤岩層巷道內,圍岩瞬時破壞釋放能量時,對錨桿形成軸向衝擊載荷。

這些複雜的外力作用,在錨桿桿體內形成拉伸應力、彎曲應力、扭轉應力、剪下應力、衝擊應力等複雜的應力組合,使錨桿實際承載能力下降,並在不同應力組合時的承載能力顯著不同。複雜的外力作用也使錨桿的變形情況複雜化,錨桿軸向伸長作為錨桿變形的主要形式,使錨桿對圍岩的約束力下降,也是引起錨桿支護巷道圍岩變形的主要因素。

系統研究錨桿支護施工過程的工藝參數,是完善錨桿支護材料配套性,提高錨桿支護施工質量的基礎。研究錨桿在複雜受力條件下的力學性能,對深化錨桿支護機理研究,提高錨桿支護可靠性,保證工程安全具有重要意義。

2014年前,研究錨桿支護工藝參數和錨桿工作過程中複雜受力狀態下錨桿力學性能的方法主要有兩大類:井下試驗與實驗室試驗。

井下試驗主要測試錨桿錨固後預緊時的螺母扭矩,評價錨桿安裝效果,通過安裝測力計或液壓枕等測試儀器,測試錨桿不同階段的軸向受力,評價錨桿的工作狀態。雖然獲得的數據為現場實測數據,能夠真實反映井下錨桿的安裝與工作狀況。但是,井下試驗,不能從鑽孔中取出錨桿觀察錨固劑攪拌與固化情況,也無法控制施工過程錨桿的推進速度與推進力和旋轉速度與攪拌扭矩,不能進行材料配套性和工藝參數的系統性研究。測試的錨桿受力,只能反映錨桿在各種應力綜合作用下形成的軸向應力或軸向載荷大小,無法區分實際載荷對錨桿的作用方式及幅度。因不能重新揭露鑽孔中的錨桿,也不能測試錨桿的實際軸向變形。此外,由於井下特殊的環境,一些先進的監測方法與儀器的套用也受到限制,而且能夠監測的錨桿數量有限,代表性不足。

實驗室試驗2014年前缺乏能夠進行錨桿支護材料的工藝配套性和施工工藝參數系統研究的試驗設備,主要進行錨桿桿體材料試件的拉伸、彎曲、扭轉、剪下及材料衝擊的單項試驗,和錨固劑的固化時間、試塊抗壓強等相關指標的測試。雖然測試的數據準確,能夠反映錨桿及配套材料的基本力學性能。但是,室內單項試驗只反映錨桿及配套材料的單一力學指標,不能反映錨桿支護材料套用於某一具體條件時,所能達到實際效果和最適宜的施工工藝,也無法獲得錨桿工作過程承受多種外力疊加作用時的力學性能。

因此,針對以上不足,開發用於測試錨桿安裝工藝參數與錨桿工作過程綜合力學性能的試驗台,模擬錨桿安裝與支護工作全過程。系統研究錨桿支護材料配套性能和工藝參數;對錨桿施加扭轉、拉伸、彎曲、剪下與衝擊等單項或多項組合外力,準確測試錨桿支護工作過程,不同受力狀態下的綜合力學性能。

發明內容

專利目的

《一種用於測試錨桿綜合力學性能的試驗台及測試方法》要解決的技術問題是提供了一種用於測試錨桿支護施工過程工藝參數和錨桿支護工作過程綜合力學性能的試驗台及測試方法,使得能夠在實驗室內模擬錨桿安裝與支護工作過程,系統測試錨桿支護材料配套性和施工工藝參數,並對錨桿施加扭轉、拉伸、彎曲、剪下與衝擊等單項或多項組合外力,能夠準確、有效地測試錨桿綜合力學性能。

技術方案

《一種用於測試錨桿綜合力學性能的試驗台及測試方法》提供用於測試錨桿綜合力學性能的試驗台,該試驗台包括安裝測試台和與安裝測試台對應設定的工作測試台,該試驗台還包括:設定在所述安裝測試台上的推進與攪拌測試機構、安裝預緊測試機構,所述推進與攪拌測試機構用於驅動錨桿繞其軸線轉動並使錨桿沿安裝測試台直線移動,以將錨桿的一端錨固於工作測試台的鑽孔模型內;所述安裝預緊測試機構通過轉動擰緊錨桿外露端的螺母以對所述錨桿施加軸向預緊力;設定在工作測試台上的彎曲載荷測試機構、軸向載荷測試機構、剪下載荷測試機構和衝擊載荷測試機構;所述彎曲載荷測試機構用於對錨桿施加彎曲載荷,使錨桿發生彎曲形變;所述軸向載荷測試機構用於對錨桿施加軸向拉伸載荷,使錨桿發生軸向形變;所述剪下載荷測試機構用於對錨桿施加剪下載荷,使錨桿發生徑向剪下形變;所述衝擊載荷測試機構用於對錨桿施加瞬時衝擊載荷,使錨桿發生衝擊形變。

其中,所述推進與攪拌測試機構包括:推進裝置,所述推進裝置包括推進馬達和滾珠絲槓,所述推進馬達固定於所述安裝測試台的端部,所述滾珠絲槓與推進馬達的輸出軸固定連線;攪拌與安裝預緊裝置,所述攪拌與安裝預緊裝置包括攪拌與安裝馬達和推進平車,所述推進平車滑動安裝於安裝測試台頂面上的滑軌上,且推進平車與滾珠絲槓的絲槓螺母固定連線,所述推進平車上固定安裝有攪拌與安裝馬達,所述攪拌與安裝馬達用於驅動錨桿繞其軸線轉動;動態扭矩轉速感測器,兩個所述動態扭矩轉速感測器分別安裝於推進馬達的輸出軸上、攪拌與安裝馬達的輸出軸上。

其中,所述安裝預緊測試機構包括:拉伸裝置,所述拉伸裝置包括衝擊梁和拉伸頂梁,所述拉伸頂梁與衝擊梁對應設定,用於阻止衝擊梁沿錨桿軸向移動;攪拌與安裝預緊裝置,所述攪拌與安裝預緊裝置上的攪拌與安裝馬達輸出端連線有安裝套筒,所述安裝套筒與所述錨桿外露端的螺母連線,所述安裝套筒在攪拌與安裝馬達的驅動下繞所述錨桿的軸線旋轉,以使所述錨桿外露端固定於所述衝擊梁的端面上;負荷感測器,所述負荷感測器位於所述拉伸頂梁與衝擊梁之間,用於測試所述拉伸頂梁與衝擊梁之間的正壓力;動態扭矩轉速感測器和靜態扭矩轉速感測器,所述動態扭矩轉速感測器安裝於攪拌與安裝馬達輸出軸與安裝套筒之間,所述靜態扭矩轉速感測器與所述鑽孔模型的模型固定套管固定連線。

其中,所述彎曲載荷測試機構包括:偏轉裝置、彎曲應力計,所述錨桿一端插入鑽孔模型以形成錨固段與自由段,所述偏轉裝置套裝於錨桿的外露端,用於使所述錨桿發生彎曲變形,所述錨桿在鑽孔模型的孔口處形成第一彎曲部,在錨固段與自由段的分界面處形成第二彎曲部,所述彎曲應力計分別安裝在第一彎曲部和第二彎曲部,用於測試錨桿的彎曲應力。

其中,所述偏轉裝置包括斜墊板和托盤,所述托盤固定套設於位於錨固在鑽孔模型內的錨桿外露端上,所述斜墊板安裝於鑽孔模型的孔口處,且位於托盤與衝擊梁之間,用於改變所述托盤安裝面法線與鑽孔模型軸線之間的夾角。

其中,所述軸向載荷測試機構包括拉伸裝置、拉伸油缸、負荷感測器和位移感測器,所述拉伸裝置包括衝擊梁和拉伸頂梁,所述錨桿的外露端通過螺母、調心球形墊圈、托盤鎖緊於衝擊梁的端面上;所述拉伸頂梁在拉伸油缸的帶動下頂推作用於衝擊梁,以使所述錨桿承受軸向拉伸載荷並發生軸向拉伸變形;所述負荷感測器位於衝擊梁和拉伸頂梁之間,用於測試所述軸向拉伸載荷,所述位移感測器分別安裝於錨桿的兩端,用於測試所述錨桿軸向變形量。

其中,所述拉伸油缸通過油缸機架安裝在工作測試台上,且所述拉伸油缸的活塞桿與拉伸頂梁固定連線,用於驅動所述拉伸頂梁沿錨桿的軸向頂推作用於所述衝擊樑上;所述位移感測器的數量為兩個,其中一個所述位移感測器位於錨桿的鑽孔模型外露端,且與錨桿端面中心處相連;另一個所述位移感測器位於錨桿錨固段的鑽孔模型孔底端,且穿過靜態扭矩轉速感測器的中心孔與錨桿端面中心處相連。

其中,所述剪下載荷測試機構包括:剪下裝置,所述剪下裝置包括剪下滑塊、剪下部機架,所述剪下部機架安裝於工作測試台上,所述剪下部機架上設有垂直於錨桿軸向的導向滑槽,所述剪下滑塊滑動安裝於所述導向滑槽內;剪下油缸,所述剪下油缸與剪下滑塊對應設定,用於驅動所述剪下滑塊沿所述導向滑槽滑動;所述鑽孔模型包括固定鑽孔模型和隨動鑽孔模型,所述錨桿插入並錨固於隨動鑽孔模型和固定鑽孔模型的鑽孔內,所述固定鑽孔模型固定安裝於工作測試台上,所述隨動鑽孔模型安裝於剪下滑塊內部且隨所述剪下滑塊一起沿所述導向滑槽滑動,使所述錨桿在固定鑽孔模型與隨動鑽孔模型之間形成剪下面;液壓感測器,所述液壓感測器安裝於剪下油缸的載入油路系統上,用於測試剪下油缸的系統壓力。

其中,所述衝擊載荷測試機構包括:驅動裝置,所述驅動裝置包括電動機、電磁離合器、減速器、減速器滑座和減速器托箱,所述減速器通過減速器托箱安裝於減速器滑座的導軌上,所述電動機安裝於所述減速器的輸入端,所述電磁離合器安裝於所述減速器的輸出端;衝擊裝置,所述衝擊裝置包括擺錘、擺臂和擺錘滑座;所述擺錘滑座安裝於所述鑽孔模型上方的滑軌上,所述擺臂的一端固定連線於電磁離合器輸出端的擺軸上,且其在所述電動機、減速器和電磁離合器的驅動下擺動,所述擺錘安裝於所述擺臂的另一端,用於沿平行於錨桿軸線方向撞擊所述衝擊梁,以對所述錨桿施加沿其軸線方向的衝擊載荷;角度編碼器,所述角度編碼器安裝於擺軸的外端部,以測試所述擺錘的擺動角度。

衝擊載荷測試機構還包括鎖緊油缸、緩衝油缸,所述緩衝油缸沿平行於錨桿軸線的方向安裝於擺錘滑座上,通過頂推擺錘滑座使擺錘滑座沿滑軌滑動,並帶動減速器托箱沿導軌滑動,所述鎖緊油缸沿垂直於錨桿軸線的方向安裝於擺錘滑座上,用於將擺錘滑座定位並鎖緊在衝擊位置。

一種用於測試錨桿綜合力學性能的試驗台的測試方法,包括如下步驟:

S1、通過推進與攪拌測試機構帶動錨桿沿安裝測試台直線移動並驅動錨桿繞其軸線轉動,以將錨桿一端錨固在工作測試台的鑽孔模型內;並測試錨桿在推進與攪拌錨固時的工藝參數;

S2、通過安裝預緊測試機構鎖緊錨桿外露端的螺母,以對錨桿施加預緊力,並測試錨桿在預緊安裝時的受力;

S3、通過彎曲載荷測試機構對錨桿施加彎曲載荷,並測試錨桿在彎曲時的力學性能;

S4、通過軸向載荷測試機構對錨桿施加軸向拉伸載荷,並測試錨桿在軸向拉伸時的力學性能;

S5、通過剪下載荷測試機構對錨桿施加徑向剪下載荷,並測試錨桿在剪下時的力學性能;

S6、通過衝擊載荷測試機構對錨桿施加軸向瞬時衝擊載荷,並測試錨桿衝擊時的力學性能。

其中,S1包括:通過動態扭矩轉速感測器分別檢測推進馬達和攪拌與安裝馬達的輸出軸扭矩和輸出軸轉速,並將檢測信息反饋至計算機控制與數據採集系統,通過計算機控制與數據採集系統運算得出錨桿的推進力、錨桿的推進速度、錨桿的旋轉攪拌扭矩、錨桿的旋轉攪拌速度;

S2包括:通過動態扭矩轉速感測器測試錨桿預緊時螺母承受的扭矩;通過靜態扭矩轉速感測器測試錨桿預緊時錨桿桿體承受的扭矩;通過負荷感測器測試錨桿預緊力;

S3包括:通過彎曲應力計分別安裝在錨桿上的第一彎曲部和第二彎曲部,以測試第一彎曲部和第二彎曲部的彎曲應力;測試錨桿外露端軸線轉角,確定錨桿彎曲撓度;

S4包括:通過負荷感測器測試拉伸頂梁與衝擊梁之間的正壓力,正壓力與錨桿軸向拉伸載荷大小相同;

S5包括:通過液壓感測器測試剪下油缸系統壓力;剪下載荷為油缸載入系統壓力與載入油缸面積的乘積;利用剪下油缸伸縮量或剪下滑塊滑移量,測試錨桿剪下面處的變形;

S6包括:通過角度編碼器分別測試擺錘衝擊前後的擺動角度,並根據擺錘初始勢能與衝擊後勢能的差值測得錨桿所吸收的衝擊能量。

其中,通過位移感測器分別測試在步驟S2-S6中錨桿兩端的位移量,並將所測位移量代數求和,得出錨桿軸向絕對形變數。

有益效果

《一種用於測試錨桿綜合力學性能的試驗台及測試方法》的上述技術方案具有以下有益效果:該發明用於測試錨桿綜合力學性能的試驗台可實現在實驗室內模擬錨桿安裝與支護工作全過程;通過該用於測試錨桿綜合力學性能的試驗台實現對錨桿施加扭轉、拉伸、彎曲、剪下與衝擊等單項或多項組合外力;採用相互獨立的載入系統對錨桿施加相應載荷,可分別進行錨桿安裝與工作過程中各種載荷的獨立試驗,也可以進行安裝受力與圍岩變形引起的拉伸、剪下與衝擊等幾種任意工作受力的組合載入試驗;通過數據採集機構能夠準確、有效地測試錨桿在各種不同外力組合作用下的綜合力學性能;通過該用於測試錨桿綜合力學性能的試驗台,可實現在實驗室內對錨桿綜合力學性能的測試,為錨桿支護理論研究和複雜應力條件下的錨桿支護設計提供依據,對深化錨桿支護機理研究、提高錨桿支護可靠性和保證工程安全具有重要意義。

附圖說明

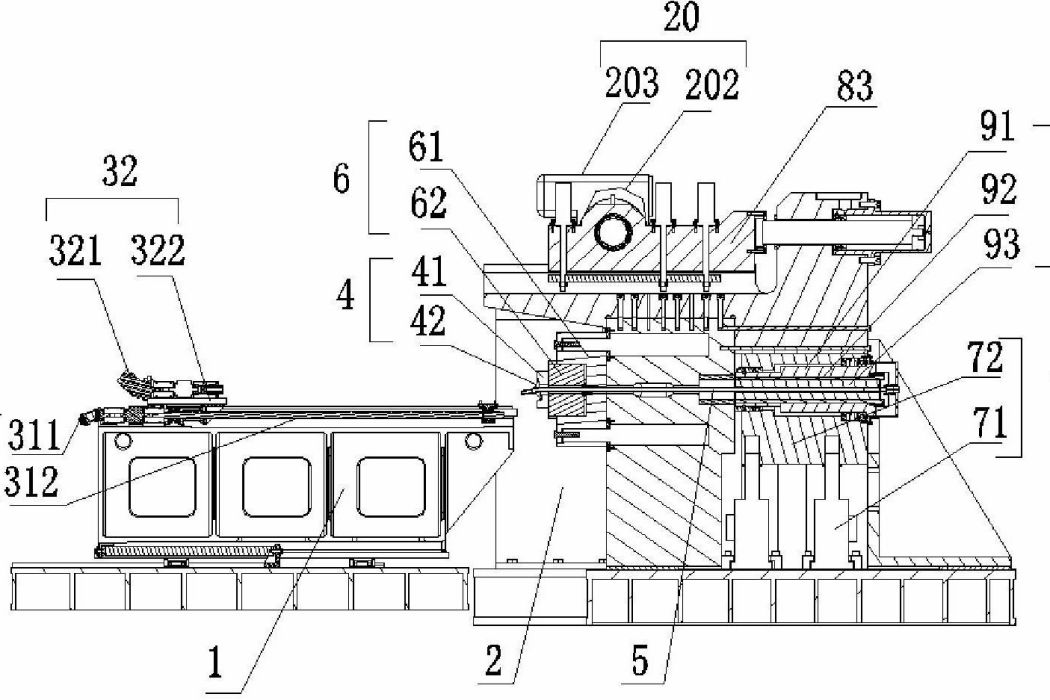

圖1為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》實施例用於測試錨桿綜合力學性能的試驗台的剖視圖;

圖2為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》實施例推進與攪拌測試機構的剖視圖;

圖3為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》實施例安裝預緊測試機構的剖視圖;

圖4為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》實施例彎曲載荷測試機構的剖視圖;

圖5為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》實施例軸向載荷測試機構的剖視圖;

圖6為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》實施例剪下載荷測試機構的剖視圖;

圖7為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》實施例衝擊載荷測試機構的立體圖;

圖8為《一種用於測試錨桿綜合力學性能的試驗台及測試方法》實施例衝擊載荷測試機構的剖視圖。

其中,1:安裝測試台;2:工作測試台;4:偏轉裝置;5:錨桿;6:拉伸裝置;7:剪下裝置;8:衝擊裝置;11:底座;20:驅動裝置;21:自由段;22:錨固段;23:固定鑽孔模型;24:隨動鑽孔模型;31:推進裝置;32:攪拌與安裝預緊裝置;41:斜墊板;42:錨桿托盤;61:拉伸頂梁;62:衝擊梁;63:拉伸油缸;71:剪下油缸;72:剪下滑塊;73;剪下部機架;81:擺錘;82;擺臂;83:擺錘滑座;84:鎖緊油缸;85:緩衝油缸;91:浮筒;92:模型固定套管;93:煤岩體物理模型;101:動態扭矩轉速感測器;102:靜態扭矩轉速感測器;103:負荷感測器;104:彎曲應力計;105:液壓感測器;106:位移感測器;107:角度編碼器;201:電動機;202:電磁離合器;203:減速器;204:減速器滑座;205:減速器托箱;311:推進馬達;312:滾珠絲槓;321:攪拌與安裝馬達;322:推進平車;323:安裝套筒。

技術領域

《一種用於測試錨桿綜合力學性能的試驗台及測試方法》涉及礦山支護技術領域,尤其涉及一種用於測試錨桿綜合力學性能的試驗台及測試方法。

權利要求

1.一種用於測試錨桿綜合力學性能的試驗台,包括安裝測試台(1)和與安裝測試台(1)對應設定的工作測試台(2),其特徵在於:還包括:設定在所述安裝測試台(1)上的推進與攪拌測試機構、安裝預緊測試機構,所述推進與攪拌測試機構用於驅動錨桿(5)繞其軸線轉動並使錨桿(5)沿安裝測試台(1)直線移動,以將錨桿(5)的一端錨固於工作測試台(2)的鑽孔模型內;所述安裝預緊測試機構通過轉動擰緊錨桿(5)外露端的螺母以對所述錨桿(5)施加軸向預緊力;設定在工作測試台(2)上的彎曲載荷測試機構、軸向載荷測試機構、剪下載荷測試機構和衝擊載荷測試機構;所述彎曲載荷測試機構用於對錨桿(5)施加彎曲載荷,使錨桿(5)發生彎曲形變;所述軸向載荷測試機構用於對錨桿(5)施加軸向拉伸載荷,使錨桿(5)發生軸向形變;所述剪下載荷測試機構用於對錨桿(5)施加剪下載荷,使錨桿(5)發生徑向剪下形變;所述衝擊載荷測試機構用於對錨桿(5)施加瞬時衝擊載荷,使錨桿(5)發生衝擊形變。

2.根據權利要求1所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,所述推進與攪拌測試機構包括:推進裝置(31),所述推進裝置(31)包括推進馬達(311)和滾珠絲槓(312),所述推進馬達(311)固定於所述安裝測試台(1)的端部,所述滾珠絲槓(312)與推進馬達(311)的輸出軸固定連線;攪拌與安裝預緊裝置(32),所述攪拌與安裝預緊裝置(32)包括攪拌與安裝馬達(321)和推進平車(322),所述推進平車(322)滑動安裝於安裝測試台(1)頂面上的滑軌上,且推進平車(322)與滾珠絲槓(312)的絲槓螺母固定連線,所述推進平車(322)上固定安裝有攪拌與安裝馬達(321),所述攪拌與安裝馬達(321)用於驅動錨桿(5)繞其軸線轉動;動態扭矩轉速感測器(101),兩個所述動態扭矩轉速感測器(101)分別安裝於推進馬達(311)的輸出軸上、攪拌與安裝馬達(321)的輸出軸上。

3.根據權利要求1所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,所述安裝預緊測試機構包括:拉伸裝置(6),所述拉伸裝置(6)包括衝擊梁(62)和拉伸頂梁(61),所述拉伸頂梁(61)與衝擊梁(62)對應設定,用於阻止衝擊梁(62)沿錨桿(5)軸向移動;攪拌與安裝預緊裝置(32),所述攪拌與安裝預緊裝置(32)上的攪拌與安裝馬達(321)輸出端連線有安裝套筒(323),所述安裝套筒(323)與所述錨桿(5)外露端的螺母連線,所述安裝套筒(323)在攪拌與安裝馬達(321)的驅動下繞所述錨桿(5)的軸線旋轉,以使所述錨桿(5)外露端固定於所述衝擊梁(62)的端面上;負荷感測器(103),所述負荷感測器(103)位於所述拉伸頂梁(61)與衝擊梁(62)之間,用於測試所述拉伸頂梁(61)與衝擊梁(62)之間的正壓力;動態扭矩轉速感測器(101)和靜態扭矩轉速感測器(102),所述動態扭矩轉速感測器(101)安裝於攪拌與安裝馬達(321)輸出軸與安裝套筒(323)之間,所述靜態扭矩轉速感測器(102)與所述鑽孔模型的模型固定套管(92)固定連線。

4.根據權利要求1所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,所述彎曲載荷測試機構包括:偏轉裝置(4)、彎曲應力計(104),所述錨桿(5)一端插入鑽孔模型以形成錨固段(22)與自由段(21),所述偏轉裝置(4)套裝於錨桿(5)的外露端,用於使所述錨桿(5)發生彎曲變形,所述錨桿(5)在鑽孔模型的孔口處形成第一彎曲部,在錨固段(22)與自由段(21)的分界面處形成第二彎曲部,所述彎曲應力計(104)分別安裝在第一彎曲部和第二彎曲部,用於測試錨桿(5)的彎曲應力。

5.根據權利要求4所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,所述偏轉裝置(4)包括斜墊板(41)和托盤(42),所述托盤(42)固定套設於錨固在鑽孔模型內的錨桿(5)的外露端上,所述斜墊板(41)安裝於鑽孔模型的孔口處,且位於托盤(42)與衝擊梁(62)之間,用於改變所述托盤(42)安裝面法線與鑽孔模型軸線之間的夾角。

6.根據權利要求1所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,所述軸向載荷測試機構包括拉伸裝置(6)、拉伸油缸(63)、負荷感測器(103)和位移感測器(106),所述拉伸裝置(6)包括衝擊梁(62)和拉伸頂梁(61),所述錨桿(5)的外露端通過螺母、托盤、調心球形墊圈鎖緊於衝擊梁(62)的端面上;所述拉伸頂梁(61)在拉伸油缸(63)的帶動下頂推作用於衝擊梁(62),以使所述錨桿(5)承受軸向拉伸載荷並發生軸向拉伸變形;所述負荷感測器(103)位於衝擊梁(62)和拉伸頂梁(61)之間,用於測試所述軸向拉伸載荷,所述位移感測器(106)分別安裝於錨桿(5)的兩端,用於測試所述軸向變形量。

7.根據權利要求6所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,所述拉伸油缸(63)通過油缸機架安裝在工作測試台(2)上,且所述拉伸油缸(63)的活塞桿與拉伸頂梁(61)固定連線,用於驅動所述拉伸頂梁(61)沿錨桿(5)的軸向頂推作用於所述衝擊梁(62)上;所述位移感測器(106)的數量為兩個,其中一個所述位移感測器(106)位於錨桿(5)的鑽孔模型外露端,且與錨桿(5)端面中心處相連;另一個所述位移感測器(106)位於錨桿(5)的錨固段鑽孔模型孔底端,且穿過靜態扭矩轉速感測器(102)的中心孔與錨桿(5)端面中心處相連。

8.根據權利要求1所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,所述剪下載荷測試機構包括:剪下裝置(7),所述剪下裝置(7)包括剪下滑塊(72)、剪下部機架(73),所述剪下部機架(73)安裝於工作測試台(2)上,所述剪下部機架(73)上設有垂直於錨桿(5)軸向的導向滑槽,所述剪下滑塊(72)滑動安裝於所述導向滑槽內;剪下油缸(71),所述剪下油缸(71)與剪下滑塊(72)對應設定,用於驅動所述剪下滑塊(72)沿所述導向滑槽滑動;所述鑽孔模型包括固定鑽孔模型(23)和隨動鑽孔模型(24),所述錨桿(5)插入並錨固於隨動鑽孔模型(24)和固定鑽孔模型(23)的鑽孔內,所述固定鑽孔模型(23)固定安裝於工作測試台(2)上,所述隨動鑽孔模型(24)安裝於剪下滑塊(72)內部且隨所述剪下滑塊(72)一起沿所述導向滑槽滑動,使所述錨桿(5)在固定鑽孔模型(23)與隨動鑽孔模型(24)之間形成剪下面;液壓感測器(105),所述液壓感測器(105)安裝於剪下油缸(71)的載入油路系統上,用於測試剪下油缸(71)的系統壓力。

9.根據權利要求1所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,所述衝擊載荷測試機構包括:驅動裝置(20),所述驅動裝置(20)包括電動機(201)、電磁離合器(202)、減速器(203)、減速器滑座(204)和減速器托箱(205),所述減速器(203)通過減速器托箱(205)安裝於減速器滑座(204)的導軌上,所述電動機(201)安裝於所述減速器(203)的輸入端,所述電磁離合器(202)安裝於所述減速器(203)的輸出端;衝擊裝置(8),所述衝擊裝置(8)包括擺錘(81)、擺臂(82)和擺錘滑座(83);所述擺錘滑座(83)安裝於所述鑽孔模型上方的滑軌上,所述擺臂(82)的一端固定連線於電磁離合器(202)輸出端的擺軸上,且其在所述電動機(201)、減速器(203)和電磁離合器(202)的驅動下擺動,所述擺錘(81)安裝於所述擺臂(82)的另一端,用於沿平行於錨桿(5)軸線方向撞擊所述衝擊梁(62),以對所述錨桿(5)施加沿其軸線方向的衝擊載荷;角度編碼器(107),所述角度編碼器(107)安裝於擺軸的外端部,以測試所述擺錘(81)的擺動角度。

10.根據權利要求9所述的用於測試錨桿綜合力學性能的試驗台,其特徵在於,還包括鎖緊油缸(84)、緩衝油缸(85),所述緩衝油缸(85)沿平行於錨桿(5)軸線的方向安裝於擺錘滑座(83)上,通過頂推擺錘滑座(83)使擺錘滑座(83)沿滑軌滑動,並帶動減速器托箱(205)沿導軌滑動,所述鎖緊油缸(84)沿垂直於錨桿(5)軸線的方向安裝於擺錘滑座(83)上,用於將擺錘滑座(83)定位並鎖緊在衝擊位置。

11.一種根據權利要求1-10中任一項所述的用於測試錨桿綜合力學性能的試驗台的測試方法,其特徵在於,包括如下步驟:

S1、通過推進與攪拌測試機構帶動錨桿沿安裝測試台直線移動並驅動錨桿繞其軸線轉動,以將錨桿一端錨固在工作測試台的鑽孔模型內;並測試錨桿在推進與攪拌錨固時的工藝參數;

S2、通過安裝預緊測試機構鎖緊錨桿外露端的螺母,以對錨桿施加預緊力,並測試錨桿在預緊安裝時的受力;

S3、通過彎曲載荷測試機構對錨桿施加彎曲載荷,並測試錨桿在彎曲時的力學性能;

S4、通過軸向載荷測試機構對錨桿施加軸向拉伸載荷,並測試錨桿在軸向拉伸時的力學性能;

S5、通過剪下載荷測試機構對錨桿施加徑向剪下載荷,並測試錨桿在剪下時的力學性能;

S6、通過衝擊載荷測試機構對錨桿施加軸向瞬時衝擊載荷,並測試錨桿衝擊時的力學性能。

12.根據權利要求11所述的測試方法,其特徵在於,

S1包括:通過動態扭矩轉速感測器分別檢測推進馬達和攪拌與安裝馬達的輸出軸扭矩和輸出軸轉速,並將檢測信息反饋至計算機控制與數據採集系統,通過計算機控制與數據採集系統運算得出錨桿的推進力、錨桿的推進速度、錨桿的旋轉攪拌扭矩、錨桿的旋轉攪拌速度;

S2包括:通過動態扭矩轉速感測器測試錨桿預緊時螺母承受的扭矩;通過靜態扭矩轉速感測器測試錨桿預緊時錨桿桿體承受的扭矩;通過負荷感測器測試錨桿預緊力;

S3包括:通過彎曲應力計分別安裝在錨桿上的第一彎曲部和第二彎曲部,以測試第一彎曲部和第二彎曲部的彎曲應力;測試錨桿外露端軸線轉角,確定錨桿彎曲撓度;

S4包括:通過負荷感測器測試拉伸頂梁與衝擊梁之間的正壓力,正壓力與錨桿軸向拉伸載荷大小相同;

S5包括:通過液壓感測器測試剪下油缸系統壓力;剪下載荷為油缸載入系統壓力與載入油缸面積的乘積;利用剪下油缸伸縮量或剪下滑塊滑移量,測試錨桿剪下面處的變形;

S6包括:通過角度編碼器分別測試擺錘衝擊前後的擺動角度,並根據擺錘初始勢能與衝擊後勢能的差值測得錨桿所吸收的衝擊能量。

13.根據權利要求12所述的測試方法,其特徵在於,通過位移感測器分別測試在步驟S2-S6中錨桿兩端的位移量,並將所測位移量代數求和,得出錨桿軸向絕對形變數。

實施方式

在《一種用於測試錨桿綜合力學性能的試驗台及測試方法》的描述中,除非另有說明,“多個”的含義是兩個或兩個以上;術語“上”、“下”、“左”、“右”、“內”、“外”、“前端”、“後端”、“頭部”、“尾部”等指示的方位或位置關係為基於附圖所示的方位或位置關係,僅是為了便於描述該發明和簡化描述,而不是指示或暗示所指的裝置或元件必須具有特定的方位、以特定的方位構造和操作,因此不能理解為對該發明的限制。此外,術語“第一”、“第二”、“第三”等僅用於描述目的,而不能理解為指示或暗示相對重要性。

在《一種用於測試錨桿綜合力學性能的試驗台及測試方法》的描述中,需要說明的是,除非另有明確的規定和限定,術語“安裝”、“相連”、“連線”應做廣義理解,例如,可以是固定連線,也可以是可拆卸連線,或一體地連線;可以是機械連線,也可以是電連線;可以是直接相連,也可以通過中間媒介間接相連。對於該領域的普通技術人員而言,可以具體情況理解上述術語在該發明中的具體含義。

如圖1所示,該實施例提供一種用於測試錨桿綜合力學性能的試驗台,包括安裝測試台1和與安裝測試台1對應設定的工作測試台2,該試驗台還包括:

設定在安裝測試台1上的推進與攪拌測試機構、安裝預緊測試機構,推進與攪拌測試機構用於驅動錨桿5繞其軸線轉動並使錨桿5沿安裝測試台1直線移動,以將錨桿5的一端錨固於工作測試台2的鑽孔模型內;安裝預緊測試機構通過轉動擰緊錨桿5外露端的螺母以對錨桿5施加預緊力;

設定在工作測試台2上的彎曲載荷測試機構、軸向載荷測試機構、剪下載荷測試機構和衝擊載荷測試機構;彎曲載荷測試機構用於對錨桿5施加彎曲載荷,使錨桿5發生彎曲形變;軸向載荷測試機構用於對錨桿5施加軸向拉伸載荷,使錨桿5發生軸向形變;剪下載荷測試機構用於對錨桿5施加剪下載荷,使錨桿5發生徑向剪下形變;衝擊載荷測試機構用於對錨桿5施加瞬時衝擊載荷,使錨桿5發生衝擊形變。

如圖2所示,推進與攪拌測試機構可獨立使用,也可與其他測試機構配合使用,為了清楚地描述推進與攪拌測試機構,圖中未標出其他測試機構。

該推進與攪拌測試機構包括:推進裝置31,推進裝置31包括推進馬達311和滾珠絲槓312,推進馬達311固定於安裝測試台1的端部,滾珠絲槓312與推進馬達311的輸出軸固定連線;攪拌與安裝預緊裝置32,攪拌與安裝預緊裝置32包括攪拌與安裝馬達321和推進平車322,推進平車322滑動安裝於安裝測試台1頂面上的滑軌上,且推進平車322與滾珠絲槓312的絲槓螺母固定連線,推進平車322上固定安裝有攪拌與安裝馬達321,攪拌與安裝馬達321用於驅動錨桿5繞其軸線轉動;動態扭矩轉速感測器101,兩個動態扭矩轉速感測器101分別安裝於推進馬達311的輸出軸上、攪拌與安裝馬達321的輸出軸上。

此外,在安裝測試台1上安裝有軸承座,滾珠絲槓312穿設於軸承座上,滾珠絲槓312能夠在軸承座內旋轉,減少了安裝測試台1的振動;此外,在安裝測試台1底部安裝有底座11,底座11上設有滑軌,安裝測試台1在油缸的帶動下可以沿滑軌滑動,方便改變安裝測試台1的所在位置。

如圖3所示,安裝預緊測試機構可獨立使用,也可與其他測試機構配合使用,為了清楚地描述安裝預緊測試機構,圖中未標出其他測試機構。

該安裝預緊測試機構包括:拉伸裝置6,拉伸裝置6包括衝擊梁62和拉伸頂梁61,拉伸頂梁61與衝擊梁62對應設定,用於阻止衝擊梁62沿錨桿5軸向移動;攪拌與安裝預緊裝置32,攪拌與安裝預緊裝置32安裝在安裝測試台1上,可與推進與攪拌測試機構共用。攪拌與安裝預緊裝置32上的攪拌與安裝馬達321輸出端連線有安裝套筒323,安裝套筒323與錨桿5外露端的螺母連線,安裝套筒323在攪拌與安裝馬達321的驅動下繞錨桿5的軸線旋轉,對螺母進行擰緊作用,以使錨桿5外露端固定於衝擊梁62的端面上;負荷感測器103,負荷感測器103位於拉伸頂梁61與衝擊梁62之間,用於測試拉伸頂梁61與衝擊梁62之間的正壓力;動態扭矩轉速感測器101和靜態扭矩轉速感測器102,動態扭矩轉速感測器101安裝於攪拌與安裝馬達321輸出軸與安裝套筒323之間,靜態扭矩轉速感測器102與鑽孔模型的模型固定套管92固定連線。

負荷感測器103、動態扭矩轉速感測器101和靜態扭矩轉速感測器102可將檢測信息反饋至計算機控制與數據採集系統中進行數據處理與運算。

其中的錨桿5的一端穿過衝擊梁62、拉伸頂梁61,並錨固在鑽孔模型中,衝擊梁62在錨桿5的帶動下,沿錨桿5的軸向壓緊作用於拉伸頂梁61。

此外,攪拌與安裝馬達321進油路上還安裝有壓力感測器和先導比例減壓閥,壓力感測器測試攪拌與安裝馬達321的供液系統壓力,通過計算機控制系統控制先導比例減壓閥動作改變供液系統的壓力,從而實現調節攪拌與安裝馬達321的輸出扭矩,實現對螺母扭矩的控制。

進一步地,攪拌與安裝馬達321進油路上安裝有控制流量的比例調速閥,通過計算機控制系統控制比例調速閥動作,以調節馬達進油量,從而改變馬達輸出轉速,實現對錨桿螺母轉速的控制。

如圖4所示,彎曲載荷測試機構可獨立使用,也可與其他測試機構配合使用,為了清楚地描述彎曲載荷測試機構,圖中未標出其他測試機構。

該彎曲載荷測試機構包括:偏轉裝置4、彎曲應力計104,錨桿5一端插入鑽孔模型以形成錨固段22與自由段21,偏轉裝置4套裝於錨桿5的外露端,用於使錨桿5發生彎曲變形,錨桿5在鑽孔模型的孔口處形成第一彎曲部,在錨固段22與自由段21的分界面處形成第二彎曲部,彎曲應力計104分別安裝在第一彎曲部和第二彎曲部上,用於測試錨桿5的彎曲應力。

偏轉裝置4包括斜墊板41和托盤42,托盤42固定套設於位於鑽孔模型外的錨桿5上,斜墊板41安裝於鑽孔模型的孔口處,且位於托盤42與衝擊梁62之間,用於改變托盤42安裝面與鑽孔模型軸線之間的夾角。

斜墊板41優選為斜面體結構,斜墊板41的法線與鑽孔軸線傾斜度可隨意改變,優選為0°-75°;其中斜墊板41可以優選為傾斜角度為5°的斜面體結構;斜墊板41可以優選為傾斜角度為10°的斜面體結構;斜墊板41可以優選為傾斜角度為15°的斜面體結構;斜墊板41可以優選為傾斜角度為20°的斜面體結構;斜墊板41可以優選為傾斜角度為25°的斜面體結構;斜墊板41可以優選為傾斜角度為30°的斜面體結構;從而獲知鑽孔模型角度與桿體彎曲載荷的關係。

通過改變鑽孔模型內錨固劑的裝入量,可改變錨固段22與自由段21長度,從而改變錨固段22與自由段21分界面位置,直至錨桿5在鑽孔模型內全長錨固,消除孔內彎曲點,使錨桿5由兩處彎曲轉變為孔口一處彎曲受力。

如圖5所示,軸向載荷測試機構可獨立使用,也可與其他測試機構配合使用,為了清楚地描述軸向載荷測試機構,圖中未標出其他測試機構。

軸向載荷測試機構包括拉伸裝置6、拉伸油缸63、負荷感測器103和位移感測器106,拉伸裝置6包括衝擊梁62和拉伸頂梁61,可與安裝預緊測試機構共用。錨桿5的外露端通過螺母、托盤、調心球形墊圈鎖緊於衝擊梁62的端面上;拉伸頂梁61在拉伸油缸63的帶動下頂推作用於衝擊梁62,以使錨桿5承受軸向拉伸載荷並發生軸向拉伸變形;負荷感測器103位於衝擊梁62和拉伸頂梁61之間,用於測試軸向拉伸載荷,位移感測器106分別安裝於錨桿5的兩端,用於測試軸向變形量。

拉伸油缸63通過油缸機架安裝在工作測試台2上,且拉伸油缸63的活塞桿與拉伸頂梁61固定連線,用於驅動拉伸頂梁61沿錨桿5的軸向頂推作用於衝擊梁62上;位移感測器106的數量為兩個,其中一個位移感測器106位於錨桿5的鑽孔模型外露端,且與錨桿5端面中心處相連;另一個位移感測器106位於錨桿5的鑽孔模型孔底端,且穿過靜態扭矩轉速感測器102的中心孔與錨桿5端面中心處相連。此外,位移感測器106可通過外部支架安裝於錨桿5的兩端。

如圖6所示,剪下載荷測試機構可獨立使用,也可與其他測試機構配合使用,為了清楚地描述剪下載荷測試機構,圖中未標出其他測試機構。

該剪下載荷測試機構包括:剪下裝置7,剪下裝置7包括剪下滑塊72、剪下部機架73,剪下部機架73安裝於工作測試台2上,剪下部機架73上設有垂直於錨桿5軸向的導向滑槽,剪下滑塊72滑動安裝於導向滑槽內;剪下油缸71,剪下油缸71與剪下滑塊72對應設定,用於驅動剪下滑塊72沿導向滑槽滑動;鑽孔模型包括固定鑽孔模型23和隨動鑽孔模型24,錨桿5插入並錨固於隨動鑽孔模型24和固定鑽孔模型23的鑽孔內,固定鑽孔模型23固定安裝於工作測試台2上,隨動鑽孔模型24安裝於剪下滑塊72內部且隨剪下滑塊72一起沿導向滑槽滑動,使錨桿5在固定鑽孔模型23與隨動鑽孔模型24之間形成剪下面;液壓感測器105,液壓感測器105安裝於剪下油缸71的載入油路系統上,用於測試剪下油缸71的系統壓力。

為避免剪下載入過程因錨桿5變形,固定鑽孔模型23的套管和隨動鑽孔模型24的套管直接剪下錨桿5,沿錨桿5軸線垂直剪下面,在隨動鑽孔模型24的套管頂部和固定鑽孔模型23的套管底部以及前機架的剪下面一側開設有寬度和深度大於錨桿5直徑的豁口,以保證試驗全過程由鑽孔模型對錨桿5進行剪下。

進一步地,隨動鑽孔模型24通過模型固定套管92、浮筒91固定在剪下滑塊72的內部,固定鑽孔模型23固定在前支撐座上,隨動鑽孔模型24與固定鑽孔模型23同軸設定;同時,固定鑽孔模型23和隨動鑽孔模型24通過鑽孔內的錨固劑與錨桿5相粘結。

剪下油缸71固定於工作測試台2的底座上,且其通過活塞桿與剪下滑塊72的底部連線,活塞桿的方向垂直於錨桿5的軸向,向剪下油缸71活塞桿腔供油時,剪下油缸71活塞桿回縮並驅動剪下滑塊,帶動內部安裝的主軸及隨動鑽孔模型24一起向下移動,使隨動鑽孔模型24與固定鑽孔模型23在分界面處發生相對滑移,從而對錨桿5施加剪下載荷。

剪下油缸71活塞腔的油路系統上安裝有用於防止活塞桿回縮的液控單向閥,用於非剪下試驗過程的剪下油缸71閉鎖,避免剪下油缸71活塞桿的自動回縮,以保證隨動鑽孔模型24與固定鑽孔模型23在非剪下試驗過程時處於同一軸線上。

優選地,剪下油缸71的數量為兩個,且兩個剪下油缸71通過雙聯同步攪拌與安裝馬達以同步其運動速度。在剪下油缸71的載入油路系統上安裝有雙聯同步攪拌與安裝馬達,用於保證兩條剪下油缸71運動速度的一致性,防止剪下滑塊72沿直線滑移時發生偏斜,以保證對錨桿5施加垂直於錨桿5軸線的純剪下載荷。

同時,剪下油缸71通過控制系統控制先導比例減壓閥動作,改變供液系統的壓力,可調節油缸輸出的剪下力;利用雙單向節流閥控制液壓系統流量,可改變油缸活塞桿的回縮速度,進而控制剪下載荷的載入速度。

如圖7-8所示,衝擊載荷測試機構可獨立使用,也可與其他測試機構配合使用,為了清楚地描述衝擊載荷測試機構,圖中未標出其他測試機構。

該衝擊載荷測試機構包括:驅動裝置20,驅動裝置20包括電動機201、電磁離合器202、減速器203、減速器滑座204和減速器托箱205,減速器203通過減速器托箱205安裝於減速器滑座204的導軌上,電動機201安裝於減速器203的輸入端,電磁離合器202安裝於減速器203的輸出端;衝擊裝置8,衝擊裝置8包括擺錘81、擺臂82和擺錘滑座83;擺錘滑座83安裝於鑽孔模型上方的滑軌上,擺錘滑座83可在滑軌上直線滑動,減速器203的輸出端轉動穿設於擺錘滑座83,當擺錘滑座83在滑軌上直線滑動時可帶動減速器203沿減速器滑座204的導軌同步直線滑動;擺臂82的一端固定連線於電磁離合器202輸出端的擺軸上,且其在電動機201、減速器203和電磁離合器202的驅動下擺動,擺錘81安裝於擺臂82的另一端,用於沿平行於錨桿5軸線方向撞擊衝擊梁62,以對錨桿5施加沿其軸線方向的衝擊載荷;瞬時鬆開電磁離合器202以使擺錘81下擺,擺錘81用於在擺動至最低點處時沿平行於錨桿5軸線方向撞擊衝擊梁62,以對錨桿5施加沿其軸線方向的衝擊載荷。

其中的錨桿5的鑽孔模型外露端通過托盤、螺母鎖緊固定於衝擊梁62上,且衝擊梁62上還設有與擺錘81對應設定的衝擊砧塊。

角度編碼器107,角度編碼器107安裝於擺軸的外端部,以測試擺錘81的擺動角度。電動機201調整擺錘81的初始擺升角度,可以改變擺錘81獲得的初始勢能,進而調整衝擊載荷。擺錘81在撞擊衝擊梁62前後,通過減速器203輸出端上的角度編碼器107測試其擺動角度。擺動角度包括衝擊前擺錘81擺升至一定高度時的擺角及衝擊後擺錘81自由回擺至一定高度的擺角。

該衝擊載荷測試機構還包括鎖緊油缸84、緩衝油缸85,鎖緊油缸84沿垂直於錨桿5軸線的方向安裝於擺錘滑座83上,用於將衝擊裝置8鎖緊在衝擊載入的準確位置,緩衝油缸85沿平行於錨桿5軸線的方向安裝於擺錘滑座83上,通過頂推擺錘滑座83使擺錘滑座83沿滑軌滑動,並帶動減速器托箱205沿導軌滑動,以準確定位衝擊位置,吸收擺錘81撞擊衝擊梁62時產生的反向衝擊力;施加衝擊載荷前,通過推移擺錘滑座83以準確定位衝擊點,緩衝油缸85可有效吸收擺錘81撞擊衝擊梁62時產生的反向衝擊力,並通過液壓系統安裝的直動式溢流閥卸荷,降低反向衝擊力導致的系統增壓,對液壓系統進行有效保護。

可根據錨桿5軸向變形量,緩衝油缸85頂推擺錘滑座83並帶動減速器托箱205沿各自導軌直線移動,使擺錘81在自由下垂狀態時,擺錘81衝擊端面貼緊衝擊梁62上的衝擊砧塊表面,保證了擺錘81在最低點位置撞擊衝擊梁62,並使擺錘81獲得的初始勢能全部轉化為動能以實現瞬時實施衝擊。

該衝擊載荷測試機構採用多重閉鎖,保證了操作人員和設備安全。緩衝油缸與鑽台復位油缸間相互閉鎖,錨桿5安裝時,該衝擊載荷測試機構不能啟動;其所使用的失電型電磁離合器,使衝擊機構在非工作狀態下閉鎖,擺錘81不能自由擺動。

該實施例用於測試錨桿綜合力學性能的試驗台在使用時,為了保證測試數據的真實性,錨桿5通過錨固劑與鑽孔模型的煤岩體物理模型93粘結。

進一步地,煤岩體物理模型93優選為真實的煤或岩石,此外,煤岩體物理模型93也可為與煤、岩石相似的其他工程材質製成的鑽孔模型;錨固劑是由不飽和聚酯樹脂、固化劑、促進劑和其它輔料,按一定比例配製而成的粘稠狀錨固粘接材料,由聚酯薄膜分割包裝呈圓柱狀藥卷,具有攪拌後常溫固化快,粘接強度高,錨固力可靠和耐久力好等優良性能,確保測試數據的真實性。

《一種用於測試錨桿綜合力學性能的試驗台及測試方法》還提供了一種用於測試錨桿綜合力學性能的試驗台的測試方法,包括如下步驟:

S1、通過推進與攪拌測試機構帶動錨桿沿安裝測試台直線移動並驅動錨桿繞其軸線轉動,以將錨桿一端錨固在工作測試台的鑽孔模型內;並測試錨桿在推進與攪拌錨固時的工藝參數;

具體而言:將安裝測試台移動至靠近煤岩體物理模型位置;向煤岩體物理模型鑽孔內加入錨固劑;將待測錨桿的一端安裝於攪拌與安裝預緊裝置上;通過推進裝置使錨桿沿軸向插入煤岩體物理模型鑽孔內;通過攪拌與安裝預緊裝置使錨桿繞其軸線旋轉,錨桿充分攪拌錨固劑;通過動態扭矩轉速感測器分別檢測推進馬達和攪拌與安裝馬達的輸出軸扭矩和輸出軸轉速,並將檢測信息反饋至計算機控制與數據採集系統,通過計算機控制與數據採集系統運算得出錨桿的推進力、錨桿的推進速度、錨桿的旋轉攪拌扭矩、錨桿的旋轉攪拌速度;

推進力根據推進馬達的輸出軸扭矩、滾珠絲槓直徑、滾珠絲槓螺旋升角、滾珠絲槓摩擦力及推進平車摩擦力計算所得;推進速度根據推進馬達的輸出軸轉速和滾珠絲槓螺旋升角計算所得。錨桿的旋轉攪拌速度為攪拌與安裝馬達的輸出軸轉速;錨桿的旋轉攪拌扭矩為攪拌與安裝馬達的輸出軸扭矩。

S2、通過安裝預緊測試機構鎖緊錨桿外露端的螺母,以對錨桿施加預緊力,並測試錨桿在預緊安裝時的受力;

具體而言:在待測錨桿一端錨固於工作測試台的鑽孔模型後;通過攪拌與安裝預緊裝置擰緊錨桿尾部的螺母,以對錨桿施加預緊力;通過負荷感測器測試錨桿預緊力;攪拌與安裝馬達通過控制系統控制先導比例減壓閥動作,改變其供液系統的壓力以調節攪拌與安裝馬達的輸出扭矩。攪拌與安裝馬達通過控制系統控制比例調速閥動作,改變攪拌與安裝馬達的進油量以調節馬達輸出轉速。錨桿承受的預緊力使拉伸裝置產生壓力,而且壓力的大小與預緊力的大小相同;通過動態扭矩轉速感測器測試錨桿預緊時螺母承受的扭矩;通過靜態扭矩轉速感測器測試錨桿預緊時錨桿桿體承受的扭矩;

S3、通過彎曲載荷測試機構對錨桿施加彎曲載荷,並測試錨桿在彎曲時的力學性能;測試錨桿外露端軸線轉角,確定錨桿彎曲撓度;

具體而言:將待測的錨桿錨固於工作測試台的鑽孔模型內,在鑽孔模型的孔口段形成自由段,在鑽孔模型的孔底段形成錨固段;其中,錨桿一端插入鑽孔模型,並在鑽孔模型的孔底段通過錨固劑與其孔壁粘結形成錨固段,在不與其孔壁粘結的孔口段形成自由段;

進一步地,鑽孔模型的全長為煤岩體物理模型,錨固段長度隨鑽孔模型內裝入錨固劑的數量變化可隨意調整,直至進行鑽孔模型全長錨固。

通過偏轉裝置對錨桿施加彎曲載荷,使錨桿在鑽孔模型的孔口處形成第一彎曲部和在自由段與錨固段之間分界面處形成第二彎曲部;斜墊板對托盤具有力的作用;使用不同傾斜度的斜墊板使托盤的安裝面發生傾斜,從而改變托盤安裝面與鑽孔模型軸線之間的夾角,可分別使用傾斜角度為5°、10°、15°、20°、25°及30°的斜墊板改變托盤的安裝面。並通過彎曲應力計分別測試第一彎曲部和第二彎曲部的彎曲應力。

S4、通過軸向載荷測試機構對錨桿施加軸向拉伸載荷,並測試錨桿在軸向拉伸時的力學性能;

具體而言,將待測的錨桿一端錨固於工作測試台的鑽孔模型後,通過拉伸油缸帶動拉伸頂梁頂推作用於衝擊梁,使錨桿承受軸向拉伸載荷,並產生軸向拉伸變形;通過負荷感測器測試拉伸頂梁與衝擊梁之間的正壓力,正壓力與軸向拉伸載荷大小相同;通過位移感測器分別測試錨桿兩端的位移量,並將所測位移量代數求和,得出錨桿軸向絕對形變數。

通過控制系統控制先導比例減壓閥動作以改變供液系統的壓力,從而調節拉伸油缸活塞桿的推力;利用節流閥控制液壓系統流量,以改變拉伸油缸活塞桿的伸出速度,進而控制錨桿軸向載入速度。

S5、通過剪下載荷測試機構對錨桿施加徑向剪下載荷,並測試錨桿在剪下時的力學性能;利用剪下油缸伸縮量或剪下滑塊滑移量,測試錨桿剪下面處的變形。

具體而言:將待測的錨桿錨固於固定鑽孔模型和隨動鑽孔模型的鑽孔內;進行剪下試驗的錨桿一端錨固於煤岩體物理模型鑽孔內,孔口端的安裝托盤通過擰緊螺母預緊後,使隨動鑽孔模型在剪下油缸的驅動下沿錨桿徑向(垂直於錨桿軸線方向)滑移,模擬井下錨桿支護過程圍岩變形層面間錯動時,錨桿承受剪下載荷的過程。

隨動鑽孔模型與固定鑽孔模型分界面發生滑動,鑽孔模型相對滑動的反方向一側孔壁擠壓錨桿,對錨桿形成剪下。隨動鑽孔模型可以向垂直於錨桿軸線的360°任意方向滑動,該試驗台剪下油缸安裝於試驗台底座上,隨動鑽孔模型垂直向下滑移剪下錨桿。

剪下裝置在不施加剪下載荷時,剪下油缸活塞桿處於伸出狀態以使固定鑽孔模型與隨動鑽孔模型處於同一軸線上;施加剪下載荷時,向剪下油缸內供油,活塞桿回縮並驅動剪下滑塊及隨動鑽孔模型一起向下移動,使固定鑽孔模型與隨動鑽孔模型的分界面處相對滑移,從而對錨桿施加剪下載荷。

其中,剪下油缸通過控制系統控制先導比例減壓閥動作,以改變供液系統的壓力,從而改變剪下油缸活塞桿輸出的剪下力;利用節流閥控制液壓系統流量,可改變剪下油缸活塞桿的回縮速度,進而控制剪下載荷的載入速度。

通過液壓感測器測試剪下油缸系統壓力;根據測試油缸系統壓力計算錨桿承受的剪下載荷。剪下載荷為油缸載入系統壓力與載入油缸面積的乘積。

S6、通過衝擊載荷測試機構對錨桿施加軸向瞬時衝擊載荷,並測試錨桿衝擊時的力學性能。

具體而言:將待測的錨桿一端錨固於工作測試台的鑽孔模型內,錨桿的鑽孔模型外露端通過托盤、螺母鎖緊固定於衝擊樑上,並擰緊螺母施加預緊力,通過緩衝油缸準確定位擺錘撞擊衝擊梁的衝擊點,並吸收擺錘撞擊衝擊梁時產生的反向衝擊力,通過其液壓系統安裝的直動式溢流閥卸荷,降低反向衝擊力導致的系統增壓,以對液壓系統進行保護;而且,根據錨桿軸向變形量,通過緩衝油缸頂推作用於擺錘滑座,以帶動擺錘滑座沿滑軌滑動及減速器托箱沿導軌滑動,使擺錘在自由下垂狀態時貼緊衝擊樑上的衝擊砧塊表面;通過鎖緊油缸將衝擊裝置鎖緊在衝擊載入的準確位置;啟動驅動裝置,使衝擊裝置擺升至一定高度,以獲得初始勢能;通過電動機驅動減速機,經電磁離合器轉動擺臂以擺升擺錘,使擺錘擺升至一定高度獲得初始勢能,且控制電動機調整擺錘的初始擺升角度,以改變擺錘獲得的初始勢能;瞬間鬆開離合器,使擺錘下擺並在最低點處沿平行於錨桿軸線的方向撞擊衝擊梁,擺錘的衝擊載荷傳遞給錨桿托盤後,經螺母沿錨桿軸線的方向作用於錨桿桿體;擺錘在撞擊衝擊梁後自由擺升至一定高度,形成衝擊後勢能;利用角度編碼器記錄衝擊前後擺錘的擺升角度,並根據擺錘撞擊衝擊梁前後的勢能變化測定錨桿的衝擊載荷。

其中,通過位移感測器分別測試在步驟S2-S6中錨桿兩端的位移量,並將所測位移量代數求和,得出錨桿軸向絕對形變數。

榮譽表彰

2020年7月14日,《一種用於測試錨桿綜合力學性能的試驗台及測試方法》獲得第二十一屆中國專利獎優秀獎。