《一種用於油氣回收的疏水性矽膠》是中國石油化工股份有限公司和中國石油化工股份有限公司青島安全工程研究院於2011年8月30日申請的專利,該專利的公布號為CN102381713A,申請號為2011102522888,授權公布日為2012年3月21日,發明人是張紅星、鄒兵、吳京峰、談龍妹、楊靜怡、魏新明。

《一種用於油氣回收的疏水性矽膠》提供了一種用於油氣回收的疏水性矽膠,所述疏水性矽膠的製備方法包括如下步驟:第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,加入表面改性劑,攪拌反應;第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的溶劑多次沖洗;第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠顆粒。採用該發明的製備方法得到的疏水性矽膠具有比表面積大、疏水性好、對油蒸汽的吸附/脫附效果好、以及強度大等優點,所獲得的疏水性矽膠在水中放置3周不發生破裂,在80%RH濕度條件下放置兩天后,油蒸汽的吸附量基本上沒有變化。

2018年12月20日,《一種用於油氣回收的疏水性矽膠》獲得第二十屆中國專利優秀獎。

基本介紹

- 中文名: 一種用於油氣回收的疏水性矽膠

- 公告號:CN102381713A

- 授權日:2012年3月21日

- 申請號:2011102522888

- 申請日:2011年8月30日

- 申請人:中國石油化工股份有限公司、中國石油化工股份有限公司青島安全工程研究院

- 地址:北京市朝陽區朝陽門大街22號

- 發明人:張紅星、鄒兵、吳京峰、談龍妹、楊靜怡、魏新明

- Int.Cl.:C01B33/14(2006.01)I; B01J20/10(2006.01)I; B01J20/28(2006.01)I

- 代理機構:北京中偉智信專利商標代理事務所

- 代理人:張岱

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,技術領域,權利要求,實施方式,操作內容,實施案例,比較實例,榮譽表彰,

專利背景

油品在集輸、煉製、儲運、銷售過程中會釋放出大量的油蒸氣(VOC),當空氣中的油蒸汽被紫外線照射時,會和氧反應生成引起光化學煙霧的氧化劑(以臭氧、過氧化物為主的具有氧化性物質的總稱),對人員健康造成危害,同時,這類氧化劑還會進一步與氮氧化物(NOx)、硫氧化物(SOx)等反應,生成能造成酸雨的硝酸、硫酸,從而對大氣造成污染。

除了對環境和人員健康的不利影響,油品中油蒸汽的流失還會造成油品數量的減少,帶來嚴重的經濟損失。例如,汽油從煉油廠生產出來到達最終用戶手中,一般要經過四次裝卸,據統計,如果不採取任何措施,汽油因揮發造成的損耗率將高達1.45%。

從環保角度和經濟效益角度考慮,都需要對這些油蒸汽進行有效的回收,目前已開發了多種油蒸汽的回收的方法,其中,基於變壓吸附(PSA)的回收技術,因為吸附效率高,運行和維護方便,成為套用最為廣泛的一種。在吸附法回收工藝中,常用活性炭作為油蒸汽吸附劑,但是活性炭在吸附油氣時容易放出大量吸附熱,特別是當油蒸汽濃度較高或含有醛、酮類物質時,活性炭床層極易產生局部過熱的現象,加上活性炭易燃且導熱效率低,會帶來火災隱患。

矽膠也是一種常用的吸附劑,與活性炭相比,具有比表面積大,孔結構可控,以及導熱性好、不燃燒等優點。由於普通矽膠表面存在親水性的羥基基團(-OH),導致水蒸氣與油蒸汽在矽膠表面競爭吸附,減小對油蒸汽的吸附量和降低矽膠的機械強度,因此首先要確保矽膠的疏水性,即要使改性劑與矽膠表面親水性的羥基充分反應而變成疏水基團。

其次還要考慮影響吸附劑吸附性能的結構參數,吸附劑的吸附性能主要取決於比表面積大小和孔徑分布,物理吸附量基本上與材料的比表面積成正比,而合理的孔徑分布將有利於吸附劑在多次循環使用後維持較高的吸附率。

理論研究認為,當吸附材料的孔徑比被吸附分子直徑大3~4倍時,孔壁場的作用力(色散力)相互疊加,增加表面和分子間的相互作用能,會對氣體分子有較強的吸附力。已知油分子直徑在0.7~0.8納米範圍內,因此,當吸附材料的孔徑絕大多數處於2納米~6納米範圍時,將具備較優的油蒸汽吸附性能和較高的脫附率。如果孔徑過大,吸附分子與孔壁作用力弱,容易脫附,但是吸附劑比表面積較小,吸附量可能很小;如果孔徑過小,孔壁表面與油蒸汽相互作用力強,油蒸汽容易駐留而導致脫附困難。

截至2011年8月30日技術存在一種疏水改性矽膠的製備方法,其將普通吸水矽膠先用強酸酸洗活化,然後在酸催化下與多種有機化合物反應,再經過陳化、水洗、脫水、乾燥等步驟得到疏水改性矽膠,在這種製備方法中,原料矽膠在酸洗活化時容易吸水,吸水後的膨脹力使矽膠的剛性結構遭到破壞而產生破碎,變成粉末狀,在變壓吸附工藝中套用時容易發生真空泵體堵塞等問題;

還存在一種疏水性矽膠的製備方法,其在溶膠-凝膠法製備矽膠的過程中進行疏水改性,首先將酸與矽酸鈉混合,製成二氧化矽水溶膠,在二氧化矽水溶膠中加入一種或幾種有機物,然後經過攪拌、陳化、水洗、脫水後得到形狀不規則甚至是粉末狀的成品。這種方法需要先生成二氧化矽水溶膠,樣品如用於變壓吸附還需要造粒成型步驟。

還存在一種用作矽橡膠增強填料的疏水性矽膠的製備方法,其在有機矽酸鹽改性矽水溶膠中在pH低於1和強無機酸存在下熱處理形成改性矽水凝膠,然後將該水凝膠體系與有機矽化合物在強酸存在下與有機矽化合物接觸,對改性矽水凝膠進行疏水處理,從而得到疏水改性矽膠。這種方法的處理過程非常複雜,操作更多,而且得到的樣品粒徑小,形成粉末狀,也不適用於油氣變壓吸附工藝。

還存在這樣一種疏水性矽膠的製備方法,將二氧化矽粉末或成型矽膠以1-20攝氏度/分的速度升溫到550-700攝氏度的規定溫度,並在規定溫度保持規定的時間,在二氧化矽或矽膠中加入或不加入有機化合物,該方法的加熱處理過程複雜,費用較高,製得的疏水性矽膠的比表面積有明顯減小。

發明內容

專利目的

《一種用於油氣回收的疏水性矽膠》所要解決的技術問題是在於需要提供一種新型的用於油氣回收的疏水性矽膠,該疏水性矽膠為球形顆粒狀,克服了前面各種方法製得的疏水性矽膠相對於原料矽膠比表面積顯著減小,易形成粉末狀的疏水性矽膠的缺陷,製備該疏水性矽膠的過程簡單,該新型的疏水性矽膠具有對揮發性油蒸汽具有良好的吸附和脫附性能,產品強度高,遇水不破裂,且水汽對油蒸汽吸附影響不大等優點。

技術方案

為了解決上述技術問題,《一種用於油氣回收的疏水性矽膠》提供了一種用於油氣回收的疏水性矽膠,所述矽膠的製備方法包括如下步驟:

第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;

第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,加入表面改性劑,攪拌反應;

第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的溶劑多次沖洗;

第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠;

所製備的疏水性矽膠的形狀為球形顆粒狀。

其中,所最終製得的疏水性矽膠的粒徑優選為4-6毫米,比表面積優選為350-880平方米/克,孔徑優選為4納米-10納米,相對於疏水性矽膠固體顆粒,所述最終製得的疏水性矽膠的水蒸氣吸附量優選為0.03-0.45克/克,孔容為0.50-0.75平方厘米/克。

其中,所述第一步中加熱溫度為約115-約150攝氏度,所述加熱時間優選為約2-9小時。

其中,所述第二步中攪拌反應的時間優選為約2-11小時,攪拌反應的溫度為約20攝氏度-50攝氏度,所述第二步中加入的所述表面改性劑可以通式為RaHbSiX4-a-b所表示的化合物中的一種或幾種混合,其中R為選自包括1至12個碳原子的烴基和包括1至12個碳原子的有機官能團取代的烴基,所述烴基優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基等,所述有機官能團優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基、氨基等,X選自鹵素和包括1至12個碳原子的烷氧基,a=0、1、2或3,b=0或1,a+b=1、2、或3,當b=1時,a+b=2或3。

其中,相對於所述原料矽膠顆粒的量,所述表面改性劑的加入量為0.5質量分數-20質量分數。

其中,所述第三步中的乾燥的溶劑為經過脫水處理的有機溶劑和/或醇類溶劑,所述第三步中還加入了有機鹼促進pH值的調節,所述第四步中,乾燥的溫度為約60-約150攝氏度,乾燥的時間為約2-5小時。

為解決上述技術問題,《一種用於油氣回收的疏水性矽膠》還提供了一種用於油氣回收的疏水性矽膠,其特徵在於,所述疏水性矽膠的製備方法包括如下步驟:

第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;

第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,緩慢加入表面改性劑,攪拌反應;

第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的溶劑多次沖洗;

第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠;

所述原料矽膠顆粒的粒徑為3-6毫米,比表面積為450-700平方米/克,孔徑為3納米-7納米,孔容為0.38-0.90平方厘米/克;

所述第一步中的加熱的溫度為115攝氏度-130攝氏度,加熱的時間為2-4小時;

所述第二步中攪拌反應的時間為2-4小時,攪拌反應的溫度為20攝氏度-50攝氏度,攪拌反應是在恆溫下進行的;

所述第四步中乾燥的溫度為60攝氏度-150攝氏度,乾燥的時間為2-4小時;

相對於所述原料矽膠顆粒的量,所述第二步中所述表面改性劑的加入量為0.5質量分數-20質量分數。

相對於所述表面改性劑的加入量,第三步中所述有機鹼的加入量為25質量分數-60質量分數;

所最終製得的疏水性矽膠的形狀為顆粒狀;

所最終製得的疏水性矽膠的粒徑優選為4-6毫米,比表面積優選為500-730平方米/克,孔徑優選為4納米-7納米,相對於疏水性矽膠固體顆粒,所述最終製得的疏水性矽膠的水蒸氣吸附量優選為0.03-0.45克/克。

為解決上述技術問題,《一種用於油氣回收的疏水性矽膠》還提供了一種吸附劑,所述吸附劑是由上述的疏水性矽膠為主要成分的混合物,混合物分上下兩層布置,上層為比表面積在900-1500平方米/克範圍、孔徑分布在2-4納米範圍的顆粒狀吸附劑,優選柱狀活性炭,下層為疏水性矽膠。

其中,相對於所述吸附劑的固體重量,所述疏水性矽膠的含量優選為30%-70%,最優選含量為40%-60%。

《一種用於油氣回收的疏水性矽膠》還提供了上述疏水性矽膠或吸附劑石油產品的生產、運輸和存儲至少一個過程中的套用。

《一種用於油氣回收的疏水性矽膠》還提供了上述疏水性矽膠或吸附劑在油蒸汽的變壓吸附過程中的套用。

改善效果

採用《一種用於油氣回收的疏水性矽膠》的製備方法得到的疏水性矽膠為球形顆粒狀,具有比表面積大、疏水性好、對油蒸汽的吸附/脫附效果好、以及強度大等優點,產品在水中放置3周不發生破裂,在80%RH濕度條件下放置兩天,對油蒸汽吸附量基本上沒有影響,能夠非常好的套用於變壓吸附工藝,防止發生真空泵體堵塞,而現有技術中採用酸與矽酸鈉反應形成水溶膠,然後再形成凝膠,採用強酸酸洗矽膠等方法製備的疏水矽膠均為粉末狀,容易發生真空泵體堵塞,不適於變壓吸附工藝。

技術領域

《一種用於油氣回收的疏水性矽膠》涉及一種在油蒸汽吸附回收裝置中使用的氣體吸附劑,尤其涉及一種在油蒸汽吸附回收裝置中使用的疏水性矽膠。

權利要求

1.一種用於油氣回收的疏水性矽膠,其特徵在於,所述矽膠的製備方法包括如下步驟:第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,加入表面改性劑,攪拌反應,攪拌反應的時間為2-11小時,攪拌反應的溫度為20攝氏度-50攝氏度,所述表面改性劑的通式為RaHbSiX4-a-b所表示的化合物中的一種或幾種混合,其中R為選自包括1至12個碳原子的烴基和包括1至12個碳原子的有機官能團取代的烴基,所述烴基選自飽和烷烴基、烯烴基、芳烴基、環烷烴基,所述有機官能團選自飽和烷烴基、烯烴基、芳烴基、環烷烴基、氨基,X選自鹵素和包括1至12個碳原子的烷氧基,a=0、1、2或3,b=0或1,a+b=1、2、或3,當b=1時,a+b=2或3,相對於所述原料矽膠顆粒的量,所述表面改性劑的加入量為0.5質量分數-20質量分數;第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的溶劑多次沖洗;第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠;所製備的疏水性矽膠的形狀為球形顆粒狀;所最終製得的疏水性矽膠的粒徑為4-6毫米,比表面積為350-880平方米/克,孔徑為4納米-10納米,孔容為0.50-0.75平方厘米/克,相對於疏水性矽膠固體顆粒,所述最終製得的疏水性矽膠的水蒸氣吸附量為0.03-0.45克/克。

2.如權利要求1所述的疏水性矽膠,其特徵在於:所述第一步中加熱溫度為115-150攝氏度,所述加熱時間為2-9小時。

3.如權利要求1所述的疏水性矽膠,其特徵在於:所述第三步中的乾燥的溶劑為經過脫水處理的有機溶劑和/或醇類溶劑,所述第三步中還加入了有機鹼促進pH值的調節,所述第四步中,乾燥的溫度為60-150攝氏度,乾燥的時間為2-4小時。

4.一種用於油氣回收的疏水性矽膠,其特徵在於,所述疏水性矽膠的製備方法包括如下步驟:第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,緩慢加入表面改性劑,攪拌反應,所述表面改性劑的通式為RaHbSiX4-a-b所表示的化合物中的一種或幾種混合,其中R為選自包括1至12個碳原子的烴基和包括1至12個碳原子的有機官能團取代的烴基,所述烴基選自飽和烷烴基、烯烴基、芳烴基、環烷烴基,所述有機官能團選自飽和烷烴基、烯烴基、芳烴基、環烷烴基、氨基,X選自鹵素和包括1至12個碳原子的烷氧基,a=0、1、2或3,b=0或1,a+b=1、2、或3,當b=1時,a+b=2或3;第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的非極性有機溶劑多次沖洗,在採用乾燥的非極性有機溶劑沖洗的過程中,加入有機鹼促進反應產物的pH值的調節;第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠;所述原料矽膠顆粒的粒徑為3-6毫米,比表面積為450-700平方米/克,孔徑為3納米-7納米,孔容為0.38-0.90平方厘米/克;所述第一步中的加熱的溫度為115攝氏度-130攝氏度,加熱的時間為2-4小時;所述第二步中攪拌反應的時間為2-4小時,攪拌反應的溫度為20攝氏度-50攝氏度,攪拌反應是在恆溫下進行的;所述第四步中乾燥的溫度為60攝氏度-150攝氏度,乾燥的時間為2-4小時;相對於所述原料矽膠顆粒的量,所述第二步中所述表面改性劑的加入量為0.5質量分數-20質量分數;相對於所述表面改性劑的加入量,第三步中所述有機鹼的加入量為25質量分數-60質量分數;所最終製得的疏水性矽膠的形狀為球形顆粒狀;所最終製得的疏水性矽膠的粒徑為4-6毫米,比表面積為500-730平方米/克,孔徑為4納米-7納米,孔容為0.55-0.70平方厘米/克,相對於疏水性矽膠固體顆粒,所述最終製得的疏水性矽膠的水蒸氣吸附量為0.03-0.45克/克。

5.一種吸附劑,其特徵在於:所述吸附劑是由權利要求1至4任一項所述的疏水性矽膠為主要成分的混合物,混合物分上下兩層布置,上層為比表面積在900-1500平方米/克範圍、孔徑分布在2-4納米範圍的顆粒狀吸附劑,下層為疏水性矽膠。

6.如權利要求5所述的吸附劑,其特徵在於:相對於所述吸附劑的固體重量,所述疏水性矽膠的含量為30%-70%。

7.權利要求1至4中任一項疏水性矽膠或權利要求5或6所述的吸附劑在石油產品的生產、運輸和存儲至少一個過程中的套用。

8.權利要求1至4中任一項疏水性矽膠或權利要求5或6所述的吸附劑在油蒸汽的變壓吸附過程中的套用。

實施方式

操作內容

《一種用於油氣回收的疏水性矽膠》提供了一種用於油氣回收的疏水性矽膠的製備方法,所述方法包括如下步驟:

第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;

第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,加入表面改性劑,攪拌反應;

第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的溶劑多次沖洗;

第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠。

其中,進一步優選,該疏水性矽膠的製備方法僅由上述四步構成。

其中,所述吸水性矽膠顆粒可以採用的是市場上有售的任何吸水性矽膠顆粒。

其中,所述原料矽膠顆粒的粒徑優選為3-6毫米,所述原料矽膠顆粒的比表面積優選為320-920平方米/克,更進一步優選為450-700平方米/克,所述原料矽膠顆粒的孔徑優選為3納米-10納米,更進一步優選為3納米-7納米,所述原料矽膠顆粒的孔容優選為0.38-0.90平方厘米/克,更進一步優選為0.55-0.80平方厘米/克。

其中,所述第一步中的高溫下的烘乾優選在真空乾燥箱中烘乾,所述加熱的溫度優選為115攝氏度-150攝氏度,進一步優選115攝氏度-130攝氏度,所述加熱的時間優選為2-9小時,進一步優選2-4小時。

其中,所述第二步中使用的乾燥的有機溶劑優選為非極性有機溶劑,更進一步優選為環己烷、氯仿、二氯甲烷、苯和甲苯中的一種或幾種混合,所述乾燥的有機溶劑可以採用常規的乾燥方法,如放入乾燥劑等進行乾燥。

其中,所述乾燥的有機溶劑和矽膠原料的加入量的重量比優選為1.2∶1-3∶1,進一步優選為1.5∶1-2∶1。

其中,所述第二步中攪拌反應的時間優選為2-11小時,更進一步優選為2-4小時。

其中,所述第二步中是在恆溫下攪拌反應,攪拌反應溫度優選為20攝氏度-50攝氏度。

其中,所述第二步中加入的所述表面改性劑為有機矽化合物中的一種或幾種混合,通式為RaHbSiX4-a-b,其中R為選自包括1至12個碳原子的烴基和包括1至12個碳原子的有機官能團取代的烴基,所述烴基優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基等,所述有機官能團優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基、氨基等,X選自鹵素和包括1至12個碳原子的烷氧基,a=0、1、2或3,b=0或1,a+b=1、2、或3,其中,當b=1時,a+b=2或3。優選包括三甲基氯矽烷,三甲基氟矽烷、二甲基二氯矽烷,二苯基二氯矽烷、二乙基二氯矽烷、烯丙基甲基二氯矽烷、甲基苯基二氯矽烷、六甲基二矽胺烷、三甲基氧乙基矽烷、甲基乙烯基二甲氧基矽烷、戊基甲基二氯矽烷等。

其中,相對於原料矽膠顆粒的量,所述表面改性劑的加入量優選為0.5質量分數~20質量分數,更優選為2.0質量分數~20質量分數。

其中,所述第二步中加入表面改性劑是在恆溫條件下緩慢的加入,所述的恆定的溫度範圍優選為20攝氏度-50攝氏度。

其中,所述第二步中的攪拌反應的反應容器優選為三口燒瓶,三口燒瓶優選密封效果優良,從而保證反應過程中沒有水的滲入。

其中,所述第三步中對反應產物採用乾燥的溶劑沖洗的目的是去除未反應的改性劑和調整反應產物的pH值,使調整後的反應產物的pH值達到或接近於中性,最好接近於7。

其中,所述第三步中的乾燥的溶劑優選為經過脫水處理的有機溶劑和/或醇類溶劑,更進一步優選為環己烷、氯仿、二氯甲烷、苯、甲苯、甲醇、乙醇和丙醇中的一種或幾種混合。

其中,在第三步中採用乾燥的非極性有機溶劑沖洗的過程中,進一步優選加入一定量的有機鹼促進反應產物的pH值的調節,所述的有機鹼優選為二乙胺、三乙胺或吡啶中的一種或幾種的組合。

其中,相對於表面改性劑的加入量,所述第三步中有機鹼的加入量優選為25質量分數-60質量分數,進一步優選為25質量分數-50質量分數。

其中,所述第四步中的乾燥優選在真空乾燥箱中乾燥,所述乾燥的溫度優選為60攝氏度-150攝氏度,進一步優選80攝氏度-110攝氏度,所述乾燥的時間優選為2-4小時。

經過所述第三步和第四步中的沖洗,抽濾和乾燥過程,去除了攪拌反應後未反應的表面改性劑以及殘餘的有機溶劑。

《一種用於油氣回收的疏水性矽膠》還提供了一種用於油氣回收的疏水性矽膠的製備方法,所述方法包括如下步驟:

第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;

第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,緩慢加入表面改性劑,攪拌反應;

第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的溶劑多次沖洗;

第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠;

所述原料矽膠顆粒的粒徑為3-6毫米,比表面積為450-700平方米/克,孔徑為3納米-7納米,孔容為0.55-0.80平方厘米/克;

所述第一步中的加熱的溫度為115攝氏度-150攝氏度,加熱的時間為2-4小時;

所述第二步中攪拌反應的時間為2-4小時,所述攪拌反應的溫度為20攝氏度-50攝氏度,攪拌反應是在恆溫下進行的;

所述第四步中乾燥的溫度為60攝氏度-150攝氏度,乾燥的時間為2-4小時;

相對於所述原料矽膠顆粒的量,所述表面改性劑的加入量為0.5質量分數~20質量分數,更優選為2.0質量分數~20質量分數。

其中,進一步優選,該疏水性矽膠的製備方法僅由上述四步構成。

其中,所述吸水性矽膠顆粒可以採用的是市場上有售的任何吸水性矽膠顆粒。

其中,所述乾燥的有機溶劑和矽膠原料的加入量的重量比優選為1.2∶1-3∶1,進一步優選為1.5∶1-2∶1。

其中,所述第二步中使用的乾燥的有機溶劑優選為非極性有機溶劑,更進一步優選為環己烷、氯仿、二氯甲烷、苯和甲苯中的一種或幾種混合,所述乾燥的有機溶劑可以採用常規的乾燥方法,如放入乾燥劑等進行乾燥。

其中,所述第二步中加入的所述表面改性劑為有機矽化合物中的一種或幾種混合,通式為RaHbSiX4-a-b,其中R為選自包括1至12個碳原子的烴基和包括1至12個碳原子的有機官能團取代的烴基,所述烴基優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基等,所述有機官能團優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基、氨基等,X選自鹵素和包括1至12個碳原子的烷氧基,a=0、1、2或3,b=0或1,a+b=1、2、或3,其中,當b=1時,a+b=2或3。優選包括三甲基氯矽烷,三甲基氟矽烷、二甲基二氯矽烷,二苯基二氯矽烷、二乙基二氯矽烷、烯丙基甲基二氯矽烷、甲基苯基二氯矽烷、六甲基二矽胺烷、三甲基氧乙基矽烷、甲基乙烯基二甲氧基矽烷、戊基甲基二氯矽烷等。

其中,所述第二步中的攪拌反應的反應容器優選為三口燒瓶,三口燒瓶優選密封效果優良,從而保證反應過程中沒有水的滲入。

其中,所述第三步中對反應產物採用乾燥的溶劑沖洗的目的是去除未反應的改性劑和調整反應產物的pH值,使調整後的反應產物的pH值達到或接近於中性,最好接近於7。

其中,所述第三步中的乾燥的溶劑優選為經過脫水處理的有機溶劑和/或醇類溶劑,更進一步優選為環己烷、氯仿、二氯甲烷、苯、甲苯、甲醇、乙醇和丙醇中的一種或幾種混合。

其中,在第三步中採用乾燥的非極性有機溶劑沖洗的過程中,進一步優選加入一定量的有機鹼促進反應產物的pH值的調節,所述的有機鹼優選為二乙胺、三乙胺或吡啶中的一種或幾種的組合。

其中,相對於表面改性劑的加入量,所述第三步中有機鹼的加入量優選為25質量分數-60質量分數。

《一種用於油氣回收的疏水性矽膠》中通過使有機物作為表面改性劑與吸水性矽膠顆粒表面的羥基發生反應後,使親水性很強的矽羥基轉化成具有疏水性質的基團,從而獲得疏水性矽膠。

《一種用於油氣回收的疏水性矽膠》還提供了一種用於油氣回收的疏水性矽膠,所述矽膠的製備方法包括如下步驟:

第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;

第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,加入表面改性劑,攪拌反應;

第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的溶劑多次沖洗;

第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠;

所製備的疏水性矽膠的形狀為球形顆粒狀。

其中,進一步優選,該矽膠的製備方法僅由上述四步構成。

其中,所述吸水性矽膠顆粒可以採用的是市場上有售的任何吸水性矽膠顆粒。

其中,所述原料矽膠顆粒的粒徑優選為3-6毫米,所述原料矽膠顆粒的比表面積優選為320-920平方米/克,更進一步優選為450-700平方米/克,所述原料矽膠顆粒的孔徑優選為3納米-10納米,更進一步優選為3納米-7納米,所述原料矽膠顆粒的孔容優選為0.35-0.85平方厘米/克,更進一步優選為0.55-0.80平方厘米/克。

其中,所最終製得的疏水性矽膠的粒徑優選為4-6毫米。

其中,所最終製得的疏水性矽膠的比表面積優選為350-880平方米/克,更進一步優選為500-730平方米/克。

其中,所最終製得的疏水性矽膠的孔徑優選為4納米-10納米,更進一步優選為4納米-7納米,孔容優選為0.50-0.75平方厘米/克,更進一步優選為0.55-0.70平方厘米/克。

其中,相對於疏水性矽膠固體顆粒,所述最終製得的疏水性矽膠的水蒸氣吸附量優選為0.03-0.45克/克。

其中,所述第一步中的高溫下的烘乾優選在真空乾燥箱中烘乾,所述加熱的溫度優選為115攝氏度-150攝氏度,進一步優選115攝氏度-130攝氏度,所述加熱的時間優選為2-9小時,進一步優選2-4小時。

其中,所述第二步中使用的乾燥的有機溶劑優選為非極性有機溶劑,更進一步優選為環己烷、氯仿、二氯甲烷、苯和甲苯中的一種或幾種混合,所述乾燥的有機溶劑可以採用常規的乾燥方法,如放入乾燥劑等進行乾燥。

其中,所述乾燥的有機溶劑和矽膠原料的加入量的重量比優選為1.2∶1-3∶1。

其中,所述第二步中攪拌反應的時間優選為2-11小時,更進一步優選為2-4小時。

其中,所述第二步中攪拌反應是在恆溫下進行的,所述攪拌反應溫度優選為20攝氏度-50攝氏度。

其中,所述第二步中加入的所述表面改性劑為有機矽化合物中的一種或幾種混合,通式為RaHbSiX4-a-b,其中R為選自包括1至12個碳原子的烴基和包括1至12個碳原子的有機官能團取代的烴基,所述烴基優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基等,所述有機官能團優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基、氨基等,X選自鹵素和包括1至12個碳原子的烷氧基,a=0、1、2或3,b=0或1,a+b=1、2、或3,其中,當b=1時,a+b=2或3。優選包括三甲基氯矽烷,三甲基氟矽烷、二甲基二氯矽烷,二苯基二氯矽烷、二乙基二氯矽烷、烯丙基甲基二氯矽烷、甲基苯基二氯矽烷、六甲基二矽胺烷、三甲基氧乙基矽烷、甲基乙烯基二甲氧基矽烷、戊基甲基二氯矽烷等。

其中,相對於原料矽膠顆粒的量,所述表面改性劑的加入量優選為0.5質量分數~20質量分數,更優選為2.0質量分數~20質量分數。

其中,所述第二步中加入表面改性劑是在恆溫條件下緩慢的加入,所述的恆定的溫度範圍優選為20攝氏度-50攝氏度。

其中,所述第三步中對反應產物採用乾燥的溶劑沖洗的目的是去除未反應的改性劑和調整反應產物的pH值,使調整後的反應產物的pH值達到或接近於中性,最好接近於7。

其中,所述第三步中的乾燥的溶劑優選為經過脫水處理的有機溶劑和/或醇類溶劑,更進一步優選為環己烷、氯仿、二氯甲烷、苯、甲苯、甲醇、乙醇和丙醇中的一種或幾種混合。

其中,在第三步中採用乾燥的非極性有機溶劑沖洗的過程中,進一步優選加入一定量的有機鹼促進反應產物的pH值的調節,所述的有機鹼優選為二乙胺、三乙胺或吡啶中的一種或幾種的組合。

其中,相對於表面改性劑的加入量,所述第三步中有機鹼的加入量優選為25質量分數-60質量分數,更進一步優選為25質量分數-50質量分數。

其中,所述第四步中的乾燥優選在真空乾燥箱中乾燥,所述乾燥的溫度優選為60攝氏度-150攝氏度,進一步優選80攝氏度-110攝氏度,所述乾燥的時間優選為2-4小時。

經過所述第三步和第四步中的沖洗,抽濾和乾燥過程,去除了攪拌反應後未反應的表面改性劑以及殘餘的有機溶劑。

《一種用於油氣回收的疏水性矽膠》還提供了一種用於油氣回收的疏水性矽膠,所述矽膠的製備方法包括如下步驟:

第一步,以吸水性矽膠顆粒作為原料矽膠顆粒,在高溫下加熱烘乾;

第二步,將烘乾後的所述原料矽膠與預先乾燥的有機溶劑混合,緩慢加入表面改性劑,攪拌反應;

第三步,第二步攪拌反應結束後,對反應產物進行抽濾,並用乾燥的溶劑多次沖洗;

第四步,乾燥第三步中經過沖洗後的反應產物,得到所述疏水性矽膠;

所製備的疏水性矽膠的形狀為球形顆粒狀;

所述原料矽膠顆粒的粒徑為3-6毫米,比表面積為450-700平方米/克,孔徑為3納米-7納米,孔容為0.55-0.80平方厘米/克;

所述第一步中的加熱的溫度為115攝氏度-130攝氏度,加熱的時間為2-4小時;

所述第二步中攪拌反應的時間為2-4小時,所述攪拌反應的溫度為20攝氏度-50攝氏度,所述攪拌反應是在恆溫下進行的;

所述第四步中乾燥的溫度為60攝氏度-150攝氏度,乾燥的時間為2-4小時;

相對於所述原料矽膠顆粒的量,所述第二步中所述表面改性劑的加入量為0.5質量分數-20質量分數;

相對於所述表面改性劑的加入量,第三步中所述有機鹼的加入量為25質量分數-60質量分數;

所最終製得的所最終製得的疏水性矽膠的形狀為球形顆粒狀;

所最終製得的疏水性矽膠的粒徑優選為4-6毫米,比表面積優選為500-730平方米/克,孔徑優選為4納米-7納米,孔容為0.55-0.70平方厘米/克,相對於疏水性矽膠固體顆粒,所述最終製得的疏水性矽膠的水蒸氣吸附量優選為0.03-0.45克/克。

其中,在第三步中採用乾燥的非極性有機溶劑沖洗的過程中,進一步優選加入一定量的有機鹼促進反應產物的pH值的調節,所述的有機鹼優選為二乙胺、三乙胺或吡啶中的一種或幾種的組合。

其中,進一步優選,該矽膠的製備方法僅由上述四步構成。

其中,所述吸水性矽膠顆粒可以採用的是市場上有售的任何吸水性矽膠顆粒。

其中,所述乾燥的有機溶劑和矽膠原料的加入量的重量比優選為1.2∶1-3∶1,更進一步優選1.5∶1-2∶1。

其中,所述第二步中使用的乾燥的有機溶劑優選為非極性有機溶劑,更進一步優選為環己烷、氯仿、二氯甲烷、苯和甲苯中的一種或幾種混合,所述乾燥的有機溶劑可以採用常規的乾燥方法,如放入乾燥劑等進行乾燥。

其中,所述第二步中加入的所述表面改性劑為有機矽化合物中的一種或幾種混合,通式為RaHbSiX4-a-b,其中R為選自包括1至12個碳原子的烴基和包括1至12個碳原子的有機官能團取代的烴基,所述烴基優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基等,所述有機官能團優選為飽和烷烴基、烯烴基、芳烴基、環烷烴基、氨基等,X選自鹵素和包括1至12個碳原子的烷氧基,a=0、1、2或3,b=0或1,a+b=1、2、或3,其中,當b=1時,a+b=2或3。優選包括三甲基氯矽烷,三甲基氟矽烷、二甲基二氯矽烷,二苯基二氯矽烷、二乙基二氯矽烷、烯丙基甲基二氯矽烷、甲基苯基二氯矽烷、六甲基二矽胺烷、三甲基氧乙基矽烷、甲基乙烯基二甲氧基矽烷、戊基甲基二氯矽烷等。

其中,所述第二步中的攪拌反應的反應容器優選為三口燒瓶,三口燒瓶優選密封效果優良,從而保證反應過程中沒有水的滲入。

其中,所述第三步中對反應產物採用乾燥的溶劑沖洗的目的是去除未反應的改性劑和調整反應產物的pH值,使調整後的反應產物的pH值達到或接近於中性,最好接近於7。

其中,所述第三步中乾燥的溶劑優選為經過脫水處理的有機溶劑和/或醇類溶劑,更進一步優選為環己烷、氯仿、二氯甲烷、苯、甲苯、甲醇、乙醇和丙醇中的一種或幾種混合。

其中,在第三步中採用乾燥的非極性有機溶劑沖洗的過程中,進一步優選加入一定量的有機鹼促進反應產物的pH值的調節,所述的有機鹼優選為二乙胺、三乙胺或吡啶中的一種或幾種的組合。

相對於所述原料矽膠顆粒的量,所述第二步中所述表面改性劑的加入量進一步優選為2.0質量分數-20質量分數。

其中,相對於所述表面改性劑的加入量,所述第三步中有機鹼的加入量優選為25質量分數-50質量分數。

《一種用於油氣回收的疏水性矽膠》還提供了一種吸附劑,其特徵在於:所述吸附劑是由上述疏水性矽膠為主要成分的混合物,混合物分上下兩層布置,上層為比表面積在900-1500平方米/克範圍、孔徑分布在2-4納米範圍的顆粒狀吸附劑,優選柱狀活性炭,下層為疏水性矽膠。

其中,相對於所述吸附劑的固體重量,所述疏水性矽膠的含量優選為30%-70%,最優選含量為40%-60%。

《一種用於油氣回收的疏水性矽膠》還提供了上述的疏水性矽膠的製備方法在石油產品的生產、運輸和存儲至少一個過程中的套用。

《一種用於油氣回收的疏水性矽膠》還提供了上述的疏水性矽膠的製備方法在對含矽膠的材料的改性過程中的套用。

《一種用於油氣回收的疏水性矽膠》還提供了上述的疏水性矽膠和吸附劑在石油產品的生產、運輸和存儲至少一個過程中的套用。

《一種用於油氣回收的疏水性矽膠》還提供了上述的疏水性矽膠的製備方法在油蒸汽變壓吸附過程中的套用。

《一種用於油氣回收的疏水性矽膠》還提供了上述的疏水性矽膠和吸附劑在油蒸汽變壓吸附過程中的套用。

以下將結合實施例來詳細說明《一種用於油氣回收的疏水性矽膠》的實施方式,藉此對《一種用於油氣回收的疏水性矽膠》如何套用技術手段來解決技術問題,並達成技術效果的實現過程能充分理解並據以實施。

疏水矽膠孔結構參數測量

用美國Micrometics公司的ASAP2020M+C氣體吸附儀在77K下測定N2吸附-脫附等溫線,樣品首先在溫度150攝氏度,真空度100毫米汞柱下脫氣4小時,採用BET法計算樣品的比表面積,用BJH法計算、分析樣品的孔容與孔徑,測量結果見表1。

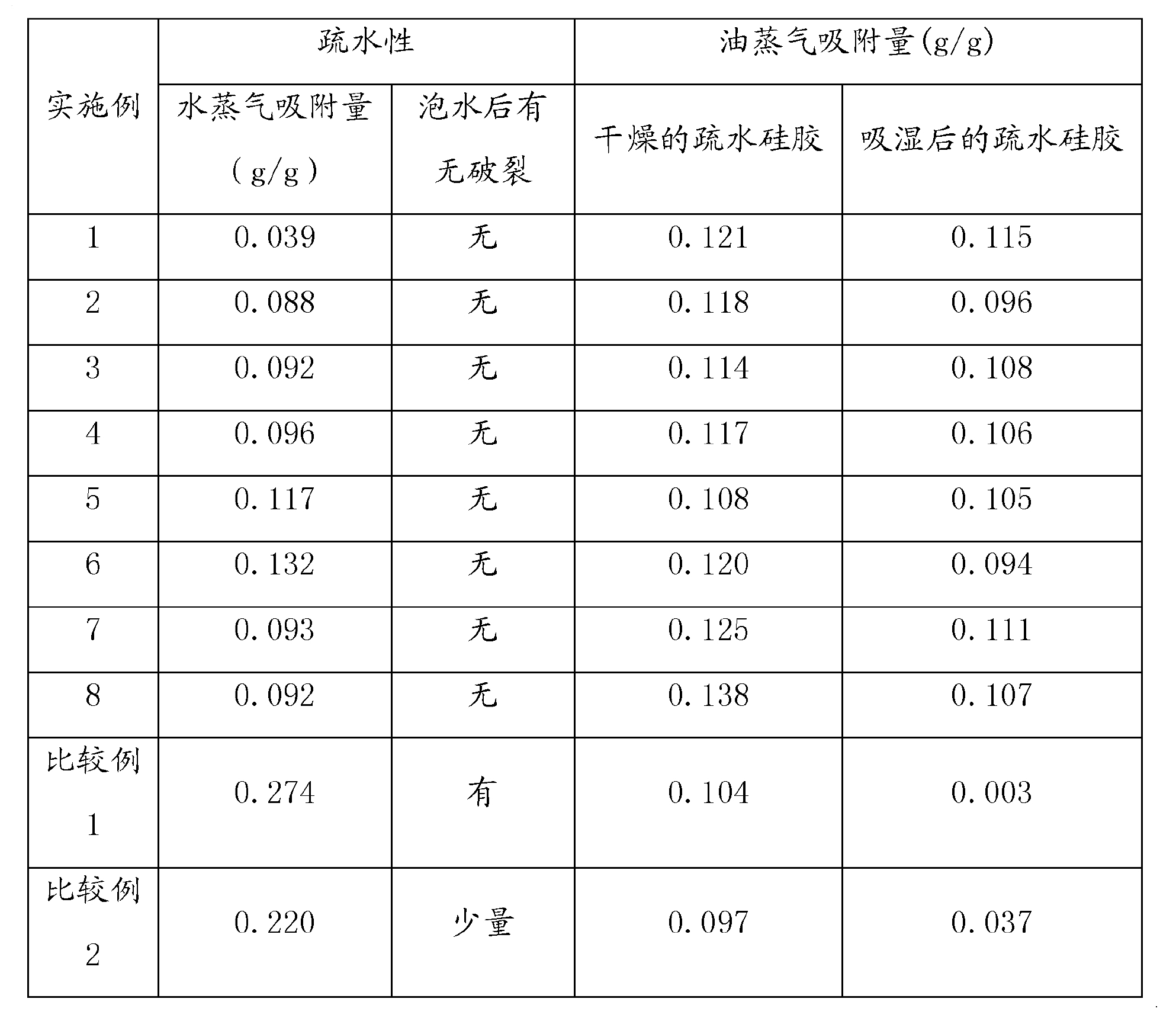

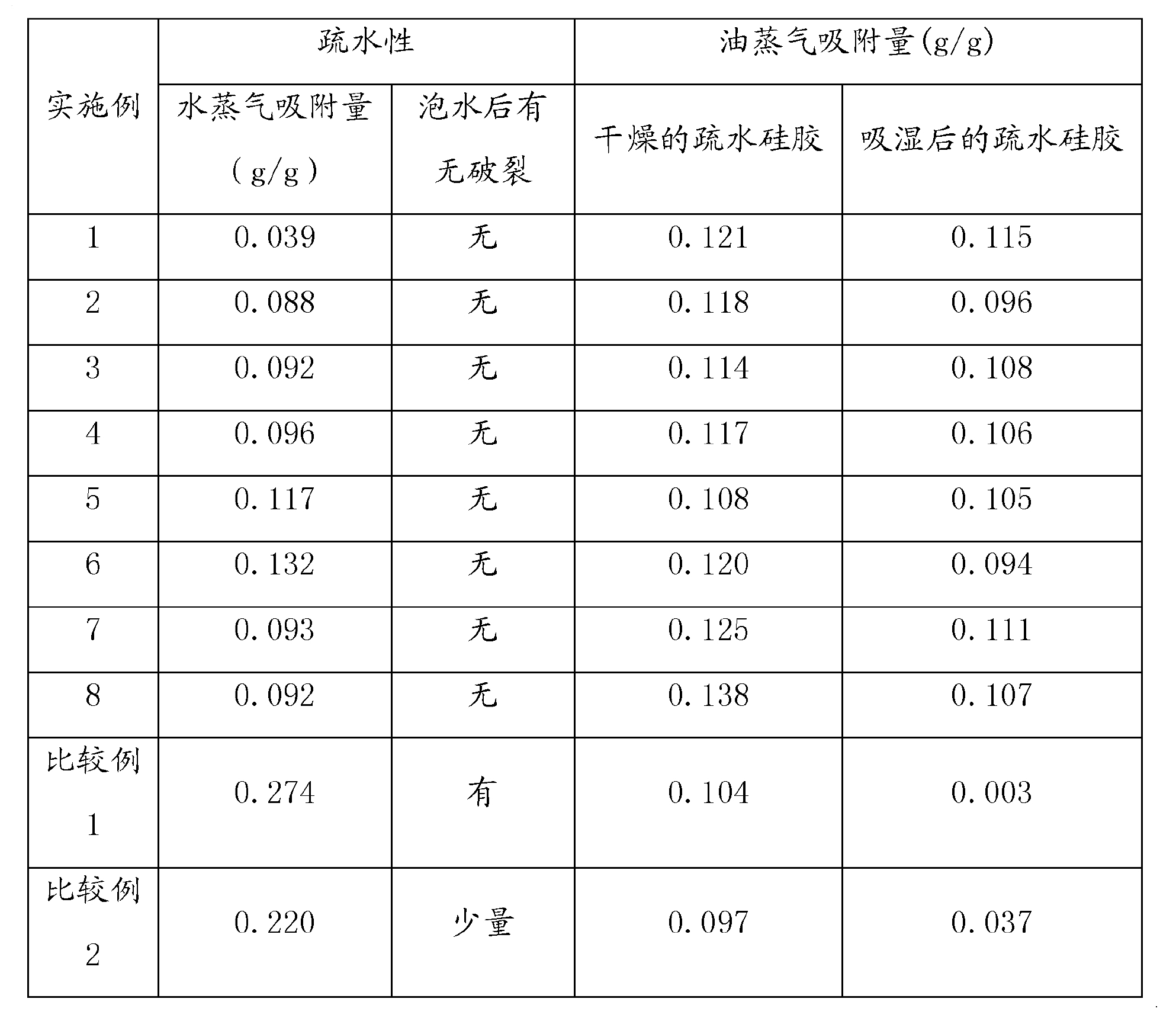

水蒸氣吸附量測量

為了評價矽膠的疏水化性能,測定單位質量疏水性矽膠在溫度30攝氏度,濕度為80%Rh下的水蒸氣吸附量,吸附量較少的吸附劑評價為疏水化性能較高,所用的溫濕度條件使用上海ESPEC公司的PR-3G調溫調濕箱提供。作為輔助評價,將試樣泡於水中,3周后觀察是否發生破裂,結果見表2。

油氣吸附量測量

為了評價疏水矽膠對油氣的吸附能力,在恆溫真空乾燥器中放置一定量的93號汽油,以產生飽和油蒸汽,將裝有實施例1至8製備的疏水性矽膠的分樣篩放置在隔板上吸附油蒸汽,稱重,然後在2KPa真空條件下使矽膠脫附,重複進行10次吸附/脫附循環,得出疏水性矽膠對油蒸汽平衡吸附量,為了進行對比,將相同疏水性矽膠在30攝氏度,濕度80%Rh的調溫調濕箱中放置2天后,進行以上吸附/脫附循環,得到吸濕後疏水矽膠的油氣吸附量,結果見表2。

實施案例

- 實施例1

該實施例選用青島海洋化工廠生產的B型吸水性顆粒矽膠作為原料,粒徑4毫米,比表面積為653.57平方米/克,孔容為0.76平方厘米/克,平均孔徑為4.76納米。取500克於120攝氏度烘箱中烘乾2小時後的原料矽膠,置於三口燒瓶中,加入800克三氯甲烷後開始攪拌,將改性劑三甲基氯矽烷緩慢滴入,三甲基氯矽烷與原料矽膠的質量比為1∶5,在三口瓶出口連線吸酸裝置,以水作為吸酸劑,在30攝氏度恆溫下反應2小時。反應結束後抽濾,用600毫升三氯甲烷分多次淋洗,最後再用600毫升乾燥的甲醇和40毫升三乙胺沖洗並抽濾,樣品在90攝氏度下真空乾燥4小時,取出得到疏水性矽膠,其孔結構參數見表1。

- 實施例2

該實施例中,製備疏水性矽膠工藝與實施例1中相同,不同的是三甲基氯矽烷與矽膠加量的質量比為1∶10,在恆溫30攝氏度下反應時間為3小時,反應結束後的淋洗和真空乾燥步驟也與實施例1相同,製成的疏水性矽膠的孔結構參數見表1。

- 實施例3

該實施例選用青島海洋化工廠生產的B型吸水性顆粒矽膠作為原料,粒徑4毫米,比表面積為653.57平方米/克,孔容為0.76平方厘米/克,平均孔徑為4.76納米。取500克於120攝氏度烘箱中烘乾2小時後的原料矽膠,置於三口燒瓶中,加入800克三氯甲烷後開始攪拌,將改性劑三甲基氧乙基矽烷緩慢滴入,三甲基氧乙基矽烷與原料矽膠的質量比為1∶5,在40攝氏度恆溫下反應6小時。反應結束後抽濾,用600毫升三氯甲烷分多次淋洗,最後再用乾燥的甲醇沖洗並抽濾,樣品在90攝氏度下真空乾燥4小時,取出得到疏水性矽膠,其孔結構參數見表1。

- 實施例4

該實施例選用青島海洋化工廠生產的B型吸水性顆粒矽膠作為原料,粒徑4毫米,比表面積為653.57平方米/克,孔容為0.76平方厘米/克,平均孔徑為4.76納米。取500克於120攝氏度烘箱中烘乾2小時後的原料矽膠,置於三口燒瓶中,加入800克三氯甲烷後開始攪拌,將改性劑二乙基二氯矽烷緩慢滴入,二乙基二氯矽烷與原料矽膠的質量比為1∶20,在三口瓶出口處連線吸酸裝置,以水作為吸酸液,在40攝氏度下恆溫反應2小時。反應結束後抽濾,用600毫升三氯甲烷分多次淋洗,最後再用600毫升乾燥的甲醇和50毫升三乙胺沖洗並抽濾,樣品在90攝氏度下真空乾燥4小說時,取出得到疏水性矽膠,其孔結構參數見表1。

- 實施例5

該實施例選用青島海洋化工廠生產的B型吸水性顆粒矽膠作為原料,粒徑4毫米,比表面積為653.57平方米/克,孔容為0.76平方厘米/克,平均孔徑為4.76納米。取500克於120攝氏度烘箱中烘乾2小時後的原料矽膠,置於三口燒瓶中,加入800克三氯甲烷後開始攪拌,將改性劑甲基苯基二氯矽烷緩慢滴入,甲基苯基二氯矽烷與原料矽膠的質量比為1∶20,在三口瓶出口連線吸酸裝置,以水作為吸酸液,在40攝氏度下恆溫反應4小時。反應結束後抽濾,用600毫升三氯甲烷分多次淋洗,最後再用600毫升乾燥的甲醇和50毫升三乙胺沖洗並抽濾,樣品在90攝氏度下真空乾燥4小時,取出得到疏水性矽膠,其孔結構參數見表1。

- 實施例6

該實施例選用青島海洋化工廠生產的B型吸水性顆粒矽膠作為原料,粒徑4毫米,比表面積為653.57平方米/克,孔容為0.76平方厘米/克,平均孔徑為4.76納米。取500克於120攝氏度烘箱中烘乾2小時後的原料矽膠,置於三口燒瓶中,加入800克三氯甲烷後開始攪拌,將改性劑二苯基二氯矽烷緩慢滴入,二苯基二氯矽烷與矽膠量的質量比為1∶5,三口瓶上外接吸酸裝置,在30攝氏度恆溫下反應2小時。反應結束後抽濾,用600毫升三氯甲烷分多次淋洗,最後再用600毫升乾燥的甲醇和50毫升三乙胺沖洗並抽濾,樣品在90攝氏度下真空乾燥4小時,取出得到疏水性矽膠,其孔結構參數見表1。

- 實施例7

該實施例選用青島海洋化工廠生產的B型吸水性顆粒矽膠作為原料,粒徑4毫米,比表面積為653.57平方米/克,孔容為0.76平方厘米/克,平均孔徑為4.76納米。取500克於120攝氏度烘箱中烘乾2小時後的原料矽膠,置於三口燒瓶中,加入800克三氯甲烷後開始攪拌,將改性劑六甲基二矽胺烷緩慢滴入,六甲基二矽胺烷與原料矽膠的質量比為1∶5,在30攝氏度恆溫下反應2小時。反應結束後抽濾,用600毫升三氯甲烷分多次淋洗,最後再用600毫升乾燥的甲醇和50毫升三乙胺沖洗並抽濾,取出得到疏水性矽膠,其孔結構參數見表1。

- 實施例8

該實施例選用青島海洋化工廠生產的B型吸水性顆粒矽膠作為原料,粒徑4毫米,比表面積為653.57平方米/克,孔容為0.76平方厘米/克,平均孔徑為4.76納米。取500克於120攝氏度烘箱中烘乾2小時後的原料矽膠,置於三口燒瓶中,加入一定量三氯甲烷後開始攪拌,將改性劑二甲基二氯矽烷緩慢滴入,二甲基二氯矽烷與矽膠量(以Si計)的摩爾比為1∶40,三口瓶上外接吸酸裝置,在30攝氏度恆溫下反應2小時。反應結束後抽濾,用600毫升三氯甲烷分多次淋洗,最後再用600毫升乾燥的甲醇和50毫升三乙胺沖洗並抽濾,樣品在90攝氏度下真空乾燥4小時,取出得到成品。其孔結構參數見表1。

比較實例

- 比較例1

該實施例選用青島海洋化工廠生產的A型吸水性顆粒矽膠作為原料,粒徑為5毫米,比表面積為680.29平方米/克,孔容為0.51平方厘米/克,平均孔徑為3.02納米。將原料矽膠以15攝氏度/米的速度升溫到500攝氏度,並在該溫度下保持4小時,冷至室溫後取出得到成品,其物化性質見表1。

- 比較例2

該實施例將300毫升摩爾濃度為0.5摩爾/升的硫酸緩慢加入到300毫升質量濃度為20%的矽酸鈉溶液中,攪拌反應生成水溶膠,在成膠過程中,加入100毫升質量濃度為2%的羧甲基纖維素,攪拌均勻並進行陳化24小時,水洗至pH呈中性後,在熱風乾燥箱內120攝氏度下烘乾3小時,取出後,在350攝氏度下焙燒2小時,得到成品,其表面性質見表1。

實施例 | 比表面積 | 孔容 | 孔徑 | 比表面積減少率 | 外觀 |

1 | 508.49 | 0.568 | 4.47 | 22.20% | 球形顆粒 |

2 | 545.59 | 0.62 | 4.54 | 16.50% | 球形顆粒 |

3 | 536.71 | 0.571 | 4.26 | 17.90% | 球形顆粒 |

4 | 568.6 | 0.648 | 4.56 | 13.00% | 球形顆粒 |

5 | 535.28 | 0.566 | 4.23 | 18.10% | 球形顆粒 |

6 | 507.5 | 0.627 | 4.37 | 22.30% | 球形顆粒 |

7 | 545.45 | 0.627 | 4.59 | 16.50% | 球形顆粒 |

8 | 572.65 | 0.661 | 4.62 | 12.40% | 球形顆粒 |

比較例1 | 391.44 | 0.559 | 5.74 | 73.80% | 球形顆粒 |

比較例1 | 423.72 | 0.302 | 2.27 | - | 粉末狀 |

表2疏水矽膠疏水性及油氣吸附性能

表2

從表1和表2的結果可知,採用《一種用於油氣回收的疏水性矽膠》的製備方法製備的疏水性矽膠,所形成的形狀為球形顆粒狀,泡水後不容易發生破裂,不容易發生真空泵體堵塞等問題,適用於變壓吸附工藝,而採用比較例1的製備方法製備的矽膠泡水後容易發生破裂,而且比表面積減小較多,採用比較例2的方法通過酸和矽酸鈉反應製備的疏水性矽膠為粉末狀,在變壓吸附工藝中套用時均容易發生真空泵體堵塞等問題,不適用變壓吸附工藝。而且從水蒸氣吸附量結果和吸濕後的油氣吸附量結果看出,採用《一種用於油氣回收的疏水性矽膠》的製備方法製備的疏水性矽膠的疏水性更好,當有水蒸氣存在時,其油氣吸附量變化很小,說明其對油氣的選擇吸附能力更強,這個特點也說明該疏水矽膠更適用於油氣回收的吸附工藝。

以上所述,僅是《一種用於油氣回收的疏水性矽膠》的較佳實施例而已,並非是對《一種用於油氣回收的疏水性矽膠》作其它形式的限制,任何熟悉該專業的技術人員可能利用上述揭示的技術內容加以變更或改型為等同變化的等效實施例。但是凡是未脫離《一種用於油氣回收的疏水性矽膠》技術方案內容,依據《一種用於油氣回收的疏水性矽膠》的技術實質對以上實例所作的任何簡單修改、等同變化與改型,仍屬於《一種用於油氣回收的疏水性矽膠》技術方案的保護範圍。

所有上述為這一智慧財產權的首要實施裝置,並沒有設定限制以其它形式實施這種新型裝置及其檢測方法和/或操作方法。該領域技術人員將利用這一重要信息,對上述內容修改,以實現類似的執行情況。但是,所有基於《一種用於油氣回收的疏水性矽膠》的修改或改造新方法,屬於保留的權利。

榮譽表彰

2018年12月20日,《一種用於油氣回收的疏水性矽膠》獲得第二十屆中國專利優秀獎。