《一種熱敏陶瓷發熱器的發熱芯》是蔣國屏於2015年4月8日申請的發明專利,該專利申請號為2015101620063,公布號為CN104797015A,專利公布日為2015年7月22日,發明人是蔣國屏。

《一種熱敏陶瓷發熱器的發熱芯》公開了一種熱敏陶瓷發熱器,包括發熱體和散熱器組成的發熱部分、聯接線束和安裝支架,所述發熱體包括導熱管和發熱芯,發熱芯包括發熱片、電極片和絕緣紙,所述線束包括連線片。導熱管的外側面上設有不少於兩條半圓形的凹槽。導熱管的導熱面的寬度超出所述散熱器的寬度0~15毫米。該發明通過在電極片上增加連線片的設計,達到了發熱器與線組連線點接觸可靠、聯接穩固、製作方便的發明效果。採用導熱管和散熱器不等寬的結構使得散熱器和導熱管的結合更加穩固,散熱更加均勻。同時,在導熱管側面設定半圓形凹槽使得導熱管的內壁對發熱芯絕緣膜的損傷更小、導熱管內的發熱芯結合更加緊密,大大提高了安全性和熱效率。

2020年7月17日,《一種熱敏陶瓷發熱器的發熱芯》獲得安徽省第七屆專利獎優秀獎。

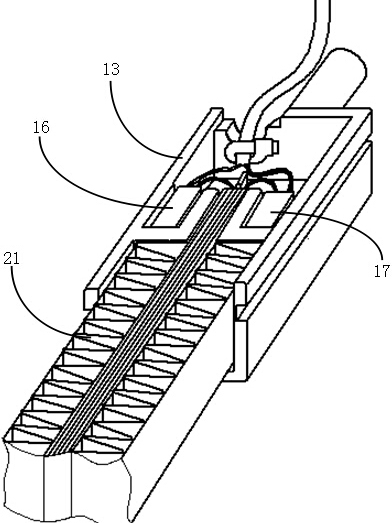

(概述圖為《一種熱敏陶瓷發熱器的發熱芯》的摘要附圖)

基本介紹

- 中文名:一種熱敏陶瓷發熱器的發熱芯

- 公布號:CN104797015A

- 公布日:2015年7月22日

- 申請號:2015101620063

- 申請日:2015年4月8日

- 申請人:蔣國屏

- 地址:江蘇省無錫市宜興市丁蜀鎮通蜀西路宜興市國威陶瓷電器有限公司

- 發明人:蔣國屏

- 代理機構:南京蘇高專利商標事務所

- 代理人:柏尚春

- Int.Cl.:H05B3/03(2006.01)I;H05B3/28(2006.01)I;H05B3/08(2006.01)I;H05B3/02(2006.01)I;H05B3/42(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

2015年4月之前的技術主要有以下幾種:

一種PTC液體電加熱器(公開號CN2612898Y),所述電源線和所述電極相連並為其供電,所述電源線通過所述金屬外殼的電源線入口與外界相連。採用此種技術方案,由於電源線直接與電極連線,接觸電阻大,電源線在外力作用下聯結點易導致脫落。

一種PTC加熱的快速式電熱水器(公開號CN2742335Y),電氣控制裝置上的導線與加熱裝置上的插片相連線。採用此種技術方案,至少需要插片、插簧和護套的幫助下完成導線和PTC電極片的連線才能保證其安全性,同時,插片插入的要求很高,如果未和其契合部完成連線,插片易從PTC電極片上脫落而導致發熱器損壞。

一種具有緊固端子的PTC發熱件(公開號CN2684506Y),在所述端子上設有扣片,所述的扣片通過衝壓連線在電極板上。採用此種技術方案,扣片相當於插片,衝壓的距離需要實時調整,對插片插入的要求也很高,如果未和其契合部完成連線,插片易從PTC電極片或對接插簧上脫落而導致發熱器不導通,而實時調整即需要多出人工看護,導致成本增加。

上述2015年4月之前的技術幾乎包含了已有的所有電源線和電極片的連線方式,但是還是存在因電源線的外力作用導致插片和電極片或電源連線點脫落的隱患。

一種PTC發熱器的導熱鋁管及PTC發熱器(公開號CN201499328U),其導熱鋁管有兩端開口的空腔,所述導熱鋁管的上表面和下表面分別設有凹槽,鋁管管壁厚度為0毫米-1.5毫米。採用此種技術方案,壓制後的側面形成一條半圓形凹槽,可起到改善發熱片、電極條、絕緣膜之間的配合緊密和抵消壓制時鋁管向寬度方向延伸而導致鋁管發熱體寬度增加的積極效果。由於該種結構在壓制前鋁管的側面是平面或月牙形,因壓制中壓制力的不均勻和鋁管導熱面向寬度方向的延伸等因素的影響,極易使壓制後的鋁管發熱體導熱面的寬度超過對應粘結於此的散熱條的寬度,使散熱條粘接在壓制後的鋁管發熱體後,由於鋁管發熱體的寬度超過了散熱條的寬度而致使成套PTC加熱器的報廢。此外,壓制後的鋁管發熱體的側面雖然能夠形成凹槽,但實際批量生產時很難保證該凹槽的凹陷均勻且垂直於鋁管發熱芯的導熱平面,由此帶來絕緣和尺寸的不良率增加的缺陷。

一種密封型正溫度係數熱敏電阻加熱器(公開號CN2917152),該技術是在空心導熱體的表面加工了散熱片,空心導熱體的側面內部是W、V、U形槽和向內壁凸出的銳角,側表面的厚度方向確是平面。由於散熱片和導熱體是同一個整體,只能對位於散熱片二側有內凹銳角的側棱邊處加壓來對空腔內的發熱片固定和定位。眾所周知,對該處向內凸出的銳角加壓將極易刺破、刺傷絕緣膜而導致不絕緣或短路,同時,對側棱的加壓只能保證發熱片的定位,達不到使發熱片的整個發熱平面和電極片的導熱平面及絕緣紙之間的緊密、牢固貼合,其內部起不同作用的發熱、導電、導熱、絕緣配件間不可避免存在接觸間隙,極易發生接觸不良導致的打火、擊穿等安全性事故。此外,由於發熱片和導電電極及導熱體之間的接觸不緊密,發熱片的熱量無法全部、有效的傳導給導熱管及散熱片,在相同的功率標準下,需要較多數量的發熱片才能滿足功率要求,生產成本高、熱效率也低。由於該技術是在空心導熱體的表面加工了散熱片,散熱片在空心導熱體上通過切、鏟成型,需要大量專用設備,生產成本高、生產效率也低。

此外,已有技術對發熱體的電極引出部和管內非電極引出尾部與對應於此處的絕緣紙、導熱管、散熱器之間沒有安全、可靠和方便控制的安全尺寸限定和要求,這就很難保證發熱芯內的電極片二端和導熱管、散熱器之間的可靠絕緣。

一種波紋狀發熱器(公開號CN201303426)該技術採用耐溫矽橡膠將波紋狀片和導熱片、發熱體粘接的技術,理論上對降低成本帶來了積極的效果,但是作為粘接劑的耐溫矽橡膠和所述波紋狀片和導熱鋁片、發熱體之間的粘接是彈性聯接,勢必存在接觸間隙,導致需要耗用過多的發熱片來補償因導熱面接觸不良帶來的熱效率不足的缺陷,由此導致材料成本的增加。此外,粘接強度和使用壽命均受到粘接劑是矽橡膠成分的影響,在長期的高溫工作狀態下,粘接劑極易老化,導致因粘接處脫落、剝離而造成的加熱器失效、報廢或脫落的導熱鋁片觸及整機內的其他帶電部件導致漏電或短路的安全性事故。

綜上已有技術,對發熱體的電極引出部和管內非電極引出尾部與對應於此處的絕緣紙、導熱管、散熱器之間沒有安全、可靠和方便控制的實用距離規定,這就很難保證發熱芯內的電極片二端和導熱管、散熱器之間的可靠絕緣。此外也都存在無法充分發揮和提高熱敏陶瓷發熱片的熱效率、改善發熱器的可靠性和安全性及溫穩定製造過程的工藝一致性控制和提高生產效率、降低製造材料成本的技術和工藝難題。

發明內容

專利目的

《一種熱敏陶瓷發熱器的發熱芯》解決的技術問題為2015年4月之前的電源線和電極片的連線方式易導致電源線在外力作用下聯結點脫落和製造過程的一致性問題,解決了2015年4月之前的空心導熱管壓接後內部零件結合不緊密、產品壓製成型後的尺寸離散性大、結構對絕緣紙的損傷等問題,解決了熱敏陶瓷發熱器的發熱體和發熱器的已有技術存在的熱效率低,安全性、可靠性無法可靠保障的問題,還解決了2015年4月之前的技術散熱波紋和導熱夾持鋁片、發熱體之間的粘接是用矽橡膠粘接時必然存在的彈性聯接和接觸間隙的缺陷。

技術方案

《一種熱敏陶瓷發熱器的發熱芯》所述電極片的長度方向為導熱面,所述電極片的導熱面的引出端有一引出面,所述引出面上有第一通孔,所述引出面的寬度比電極片導熱面的寬度小0-10毫米,所述電極片的厚度為0.1-0.8毫米。

一種熱敏陶瓷發熱體的發熱芯,所述發熱芯包括熱敏陶瓷發熱片、電極片和絕緣紙,所述發熱片的長度方向為發熱面,所述絕緣紙將電極片和夾持在中間的發熱片緊密包覆,所述發熱片的發熱面和所述電極片的導熱面緊密貼合,所述絕緣紙的單層厚度為0.05~0.16毫米,寬度為28~88毫米。

作為最佳化,所述絕緣紙的表面至少有一面塗覆有在200-350℃之間軟化並在室溫固化的複合粘接層,在夾持有所述發熱片的電極片外表面至少包覆了二層絕緣紙,所述絕緣紙的結合部位於發熱芯厚度一側的非導熱面。

作為最佳化,在所述絕緣紙內位於所述發熱芯電源引出端部的電極片間至少夾持了一片第一導熱絕緣片,所述第一導熱絕緣片的頭部超出所述電極片的導熱面和引出面的結合處0~5毫米,所述絕緣紙的頭部和所述第一導熱絕緣片的頭部之間的相對距離為1~5毫米。 作為最佳化,在所述絕緣紙內位於所述發熱芯另一非電源引出尾端的電極片間至少夾持了一片第二導熱絕緣片,所述第二導熱絕緣片的尾端超出所述電極片的尾端1~8毫米,所述絕緣紙的尾端超出所述第二導熱絕緣片的尾端2~6毫米。

一種熱敏陶瓷發熱器的發熱體,包括發熱芯和導熱管,所述發熱芯由絕緣紙將夾持了發熱片和絕緣片的電極片四周緊密包覆而成,中間是能穿入和容納所述發熱芯的矩形空腔,所述發熱芯貫穿導熱管的矩形空腔,所述發熱芯引出端頭部延伸出導熱管引出端,所述發熱芯引出端頭部的絕緣紙頭部超出對應於此處的導熱管的頭部3~8毫米。

作為最佳化,所述發熱體的引出端頭部頭部的不同極性電極引出端之間塗覆有耐溫絕緣膠,所述絕緣膠的塗覆厚度為1-4毫米。作為最佳化,所述發熱芯在位於非引出端尾端的絕緣紙尾部位於所述導熱管的尾部空腔內,所述絕緣紙的尾端與所述導熱管的尾端之間的相對距離為0~30毫米。作為最佳化,所述導熱管的周邊壁厚大致相等,中間是能穿入和容納所述發熱芯的矩形空腔,所述導熱管的外側面上設有不少於兩條半圓形的凹槽。

一種熱敏陶瓷發熱器,包括發熱體和散熱器組成的發熱部分、聯接線束和安裝支架,所述發熱體包括導熱管和發熱芯,發熱芯包括熱敏陶瓷發熱片、電極片和絕緣紙,所述聯接線束包括連線片,所述連線片的一端有容納連線線的壓接部,所述每一連線片的壓接部上壓接了含溫度控制器/溫度熔斷器的連線線,所述連線片的另一端有與所述發熱器的電極片引出端的引出面結合的貼合面,貼合面上有與電極片引出面上第一通孔相對應的第二通孔,所述第一通孔與第二通孔通過鉚釘壓接,使所述聯接線束和所述發熱部分鉚接成為整體。

作為最佳化,所述發熱體包括導熱管和發熱芯,發熱芯包括熱敏陶瓷發熱片、電極條和絕緣紙,所述電極條聯接線束包括連線片,所述連線片的一端有容納連線線的壓接部,所述每一連線片的壓接部上壓接了含溫度控制器/溫度熔斷器的連線線,所述連線片的另一端有與所述發熱器的電極片引出端的引出面結合的貼合面,貼合面上有與電極片引出面上第一通孔相對應的第二通孔,所述第一通孔與第二通孔通過鉚釘壓接,使所述聯接線束和所述發熱部分鉚接成為整體。

作為最佳化,所述發熱器發熱部分的導熱管引出端頭部與所述散熱器引出端頭部的散熱片末端之間的相對距離為1~40毫米。作為最佳化,所述散熱器包括與所述導熱管長度方向散熱面結合的散熱片/與導熱管一體化的空心散熱體,所述散熱片的寬度為14-26毫米。作為最佳化,所述導熱管長度方向有散熱面和壓制面,所述導熱管的寬度為20~35毫米。作為最佳化,所述發熱芯的電源引出端頭部的電極片間夾持了第一導熱絕緣片,所述第一導熱絕緣片的外露端與所述散熱器對應於此處散熱片末端的相對距離為2~45毫米。作為最佳化,所述導熱管的散熱面的寬度超出所述散熱器的寬度0~15毫米。作為最佳化,所述導熱管的長度方向有大於散熱器寬度的散熱面,所述散熱面的二側是壓制面,每一側壓制面的寬度為3~10毫米。作為最佳化,所述散熱器位於電源引出端頭部的導熱面末端與對應於此處夾持散熱片的垂直面之間的相對距離為0~20毫米。

一種熱敏陶瓷發熱器的製備工藝,在導熱管表面結合散熱片之前,所述導熱管通過不少於兩組上下對稱的滾輪對其散熱面進行漸次滾壓使管內發熱片的發熱面和電極片、絕緣紙緊密貼合成一體,在導熱管滾壓成型時,還有不少於二組對稱的夾緊定位輪對所述導熱管的非散熱側面同步進行導向、夾緊和限位,導熱管滾壓成型後在導熱管表面結合散熱片。

作為最佳化,經過所述滾輪對導熱管的散熱面滾壓和夾緊輪對導熱管非散熱側面的導向和限位後的發熱器的導熱管外側面形成不少於二條對稱的半圓形凹槽。

改善效果

《一種熱敏陶瓷發熱器的發熱芯》與2015年4月之前的技術相比:

1、通過連線片與電極片的鉚接,使電極片和電源引線之間成為剛性的連線整體,消除接觸電阻同時消除了因外力作用而導致聯結點脫落的安全隱患,此外還節省了連線的插片、插簧和護套,降低了使用成本。在空心導熱管的絕緣紙的表面至少有一面塗覆有在200-350℃之間軟化並在室溫固化的複合粘接劑,使得空心導熱管及其內部的發熱芯能夠在室溫下形成一個發熱體整體,並且過程無造型變化,使用時維修方便。

2、採用側面有二條向內凹陷弧形槽的導熱管,該導熱管內凹的弧形槽自導熱的外側面向內凹陷,在導熱管的內側腔內與發熱芯的絕緣紙在此處的接觸是一個平滑過渡的弧形,解決了2015年4月之前的技術在導熱管壓制平面時,因壓力不均勻導致內凹槽位移而帶來對的發熱芯對應於此處的絕緣層傷害的安全性問題。

3、採用側面有二條向內凹陷弧形槽導熱管的發熱體,有效地保障了在壓制導熱管的散熱面時,導熱管內部的發熱芯內的發熱片、電極片和絕緣紙之間既可以完全緊密貼合,充分發揮發熱片的熱效率。

4、由於發熱芯和導熱管的空腔之間在寬度和厚度方向有一定的穿裝間隙,在對壓制發熱體的導熱管散熱面時,此二部分間隙均會往寬度方向延伸,該發明在導熱管側面的二條向內凹陷弧形槽因具有在壓制時自然向中心均勻收縮的創造效果,使得穿裝間隙導致向寬度方向的延伸全部被凹槽所抵消,二條凹槽的收縮量確保了發熱體內部貼合緊密的前提下,寬度方向無任何延伸,從而保證了壓制後發熱體的寬度仍和散熱條的寬度一致的重要技術目標得以可靠實現。

5、採用側面有二條向內凹陷弧形槽導熱管的發熱體,保證了發熱體在壓制後側面的二條弧形槽的平直、收縮均勻,壓制後產品的絕緣不良品基本杜絕,發熱片的用量也減少10%以上。

6、二條凹槽的結構設計可使壓制時導熱管的側面向內同步收縮並能漸次調整凹陷的深度,達到了完全吸收導熱管在滾壓中因管壁厚度的壓縮延伸和管內各零件之間厚度方向空間的收縮帶來的導熱管寬度方向的延伸和尺寸向寬度方向的變寬延伸,使滾壓後的發熱體寬度和滾壓前的導熱管完全一致的發明效果。

7、該發明限定了發熱體導熱管內發熱芯的電極引出部和非電極引出尾部及對應於此處的絕緣紙、導熱管、散熱器之間的距離範圍,在大大提高生產效率和降低生產成本的基礎上,確保了發熱器的散熱器和發熱芯內的電極片二端及導熱管之間的可靠絕緣,徹底消除了因此而導致的擊穿、短路和散熱器表面帶電等重大安全性隱患。

8、該發明可以將導熱鋁管、散熱波紋和定位鋁片在專用的工裝上連續、流水化的裝配,再進入真空釺焊爐內焊接。由於鋁管、散熱波紋及定位夾持鋁片的融化溫度在750℃以上,而釺焊鋁箔的融化溫度僅僅為400-500℃,這樣只需要調整真空釺焊爐達到釺焊鋁箔軟化的溫度區間,隨著焊箔的融化,就可以達到使鋁管、散熱波紋及定位夾持鋁片可靠的焊接為一個具有優質熱傳導性能的散熱器整體的創新目的,且所述散熱器各導熱件之間結合牢固、熱傳導性能優異也極方便進行大批量的規模化生產和控制,製作過程只需要在一體化的空心散熱器內穿入絕緣膜包覆的發熱芯即可,簡化了製造工藝環節,達到了降低製造成本和提高產品一致性和可靠性的目的。

9、由於散熱波紋直接焊接在導熱鋁管上,與2015年4月之前之前的技術相比,在省卻了二條定位鋁片及導熱鋁管和散熱波紋之間及散熱波紋和夾持鋁片及之間相互粘接的矽橡膠粘接劑的前提下,包覆在發熱芯內的發熱片數量可比已有技術少用15%以上,不需要複雜的工裝、模具和大型設備,就能實現大批量的穩定生產,降低了設備、模具和相關工裝的大量投資,提高了效率。

10、在加熱器製造時,只需要對設計在鋁管散熱面上的壓制面加壓,就可以使位於導熱鋁管內的發熱芯的發熱片、電極片和絕緣紙之間互相緊密貼合、定位並起到良好的導熱效果,體現了大幅度提高生產效率、減少生產工序和顯著降低製造成本的有益創新效果。

11、絕緣紙的結合部位於發熱芯厚度一側的非導熱面,保證發熱片和電極片之間無接觸間隙、壓制時絕緣膜的導熱面不受損傷,提高熱效率。

12、通過採用該發明導熱管體和散熱器不等寬的結構,同時散熱器嵌入/貼附於導熱管體表面,採用真空釺焊的結合技術,使得散熱器和導熱管連線方式可靠、穩固,散熱更加均勻、散熱器的導熱效果更加優異。

附圖說明

圖1為《一種熱敏陶瓷發熱器的發熱芯》電極片的結構示意圖;

圖2為該發明連線片的結構示意圖;

圖3為該發明發熱芯的結構示意圖;

圖4為該發明發熱器上電極片和連線片的連線結構示意圖;

圖5為該發明導熱管的結構示意圖;

圖6為該發明採用導熱管導熱平面上結合的散熱片的發熱器的結構示意圖;

圖7為該發明採用與導熱管一體化的空心散熱體的發熱器的結構示意圖;

圖8為該發明導熱管散熱面寬度大於散熱器寬度的結構示意圖;

圖9為該發明發熱器布線平面結構示意圖;

圖10為該發明發熱器立體結構示意圖;

圖11為該發明連線片和溫度控制器/溫度熔斷器壓接後的結構示意圖。

技術領域

《一種熱敏陶瓷發熱器的發熱芯》涉及一種發熱器,特別是一種熱敏陶瓷發熱器的發熱芯。

權利要求

1.《一種熱敏陶瓷發熱器的發熱芯》其特徵在於:所述發熱芯包括熱敏陶瓷發熱片(6)、電極片(1)和絕緣紙(7),所述發熱片(6)的長度方向為發熱面,所述絕緣紙(7)將夾持在兩個電極片中間的發熱片(6)和兩個電極片(1)緊密包覆,所述發熱片(6)的發熱面和所述電極片(1)的導熱面(2)緊密貼合,所述絕緣紙(7)的單層厚度為0.05~0.16毫米,寬度為28~88毫米;所述電極片(1)的長度方向為導熱面(2),所述電極片(1)的導熱面(2)的引出端(3)有一引出面(4),所述引出面(4)上有第一通孔(5),所述引出面(4)的寬度比電極片導熱面(2)的寬度小0-10毫米,所述電極片(1)的厚度為0.1-0.8毫米;在所述絕緣紙(7)內位於所述發熱芯電源引出端部的兩個電極片(1)間至少夾持了一片第一導熱絕緣片(9),所述第一導熱絕緣片(9)的頭部超出所述電極片(1)的導熱面(2)和引出面(4)的結合處0~5毫米,所述絕緣紙(7)的頭部和所述第一導熱絕緣片(9)的頭部之間的相對距離為1~5毫米。

2.根據權利要求1所述的熱敏陶瓷器的發熱芯,其特徵在於:所述絕緣紙(7)的表面至少有一面塗覆有在200-350℃之間軟化並在室溫固化的複合粘接層,在夾持有所述發熱片(6)的電極片(1)外表面至少包覆了二層絕緣紙(7),所述絕緣紙(7)的結合部位(8)於發熱芯厚度一側的非導熱面。

3.根據權利要求1所述的熱敏陶瓷器的發熱芯,其特徵在於:在所述絕緣紙(7)內位於所述發熱芯另一非電源引出尾端的兩個電極片(1)間至少夾持了一片第二導熱絕緣片(10),所述第二導熱絕緣片(10)的尾端超出所述電極片(1)的尾端1~8毫米,所述絕緣紙(7)的尾端超出所述第二導熱絕緣片(10)的尾端2~6毫米。

實施方式

- 實施例1

如附圖1所示,《一種熱敏陶瓷發熱器的發熱芯》所述電極片1的長度方向為導熱面2,所述電極片1的導熱面2的引出端3有一引出面4,所述引出面4上有第一通孔5,所述引出面4的寬度比電極片1導熱面2的寬度小10毫米,所述電極片1的厚度為0.8毫米。

- 實施例2

如附圖1所示,一種熱敏陶瓷發熱體的發熱芯的電極片,所述電極片1的長度方向為導熱面2,所述電極片1的導熱面2的引出端3有一引出面4,所述引出面4上有第一通孔5,所述引出面4的寬度與電極片1導熱面2的寬度相同,所述電極片1的厚度為0.1毫米。

- 實施例3

如附圖3所示,一種熱敏陶瓷發熱體的發熱芯,所述發熱芯包括熱敏陶瓷發熱片6、電極片1和絕緣紙7,所述發熱片6的長度方向為發熱面,所述絕緣紙7將電極片1和夾持在中間的發熱片6緊密包覆,所述發熱片6的發熱面和所述電極片1的導熱面2緊密貼合,所述絕緣紙7的單層厚度為0.05毫米,寬度為28毫米。絕緣紙7的表面有一面塗覆有在200-350℃之間軟化並在室溫固化的複合粘接層,在夾持有所述發熱片6的電極片1外表面包覆了二層絕緣紙7,所述絕緣紙7的結合部位8於發熱芯厚度一側的非導熱面。在所述絕緣紙7內位於所述發熱芯電源引出端部的電極片1間夾持了一片第一導熱絕緣片9,所述第一導熱絕緣片9的頭部與所述電極片1的導熱面2和引出面4的結合處持平,所述絕緣紙7的頭部和所述第一導熱絕緣片9的頭部之間的相對距離為1毫米。在所述絕緣紙7內位於所述發熱芯另一非電源引出尾端的電極片1間夾持了一片第二導熱絕緣片10,所述第二導熱絕緣片10的尾端超出所述電極片1的尾端1毫米,所述絕緣紙7的尾端超出所述第二導熱絕緣片10的尾端2毫米。

- 實施例4

如附圖3所示,一種熱敏陶瓷發熱體的發熱芯,所述發熱芯包括熱敏陶瓷發熱片6、電極片1和絕緣紙7,所述發熱片6的長度方向為發熱面,所述絕緣紙7將電極片1和夾持在中間的發熱片6緊密包覆,所述發熱片6的發熱面和所述電極片1的導熱面2緊密貼合,所述絕緣紙7的單層厚度為0.16毫米,寬度為88毫米。絕緣紙7的兩面均塗覆有在200-350℃之間軟化並在室溫固化的複合粘接層,在夾持有所述發熱片6的電極片1外表面包覆了三層絕緣紙7,所述絕緣紙7的結合部位8於發熱芯厚度一側的非導熱面。在所述絕緣紙7內位於所述發熱芯電源引出端部的電極片1間夾持了兩片第一導熱絕緣片9,所述第一導熱絕緣片9的頭部超出所述電極片1的導熱面2和引出面4的結合處5毫米,所述絕緣紙7的頭部和所述第一導熱絕緣片9的頭部之間的相對距離為5毫米。在所述絕緣紙7內位於所述發熱芯另一非電源引出尾端的電極片1間夾持了兩片第二導熱絕緣片10,所述第二導熱絕緣片10的尾端超出所述電極片1的尾端8毫米,所述絕緣紙7的尾端超出所述第二導熱絕緣片10的尾端6毫米。

- 實施例5

如附圖3和附圖5所示,一種熱敏陶瓷發熱器的發熱體,包括發熱芯和導熱管11,所述發熱芯由絕緣紙7將夾持了發熱片6和絕緣片的電極片1四周緊密包覆而成,中間是能穿入和容納所述發熱芯的矩形空腔,所述發熱芯貫穿導熱管11的矩形空腔,所述發熱芯引出端頭部延伸出導熱管11引出端,所述發熱芯引出端頭部的絕緣紙7頭部超出對應於此處的導熱管11的頭部3毫米。所述發熱芯在位於非引出端尾端的絕緣紙7尾部位於所述導熱管11的尾部空腔內,所述絕緣紙7的尾端與所述導熱管11的尾端持平。所述導熱管11的周邊壁厚大致相等,中間是能穿入和容納所述發熱芯的矩形空腔,所述導熱管11的外側面上設有兩條半圓形的凹槽12。所述發熱體的引出端頭部頭部的不同極性電極引出端之間塗覆有耐溫絕緣膠25,所述絕緣膠25的塗覆厚度為4毫米。

- 實施例6

如附圖3和附圖5所示,一種熱敏陶瓷發熱器的發熱體,包括發熱芯和導熱管11,所述發熱芯由絕緣紙7將夾持了發熱片6和絕緣片的電極片1四周緊密包覆而成,中間是能穿入和容納所述發熱芯的矩形空腔,所述發熱芯貫穿導熱管11的矩形空腔,所述發熱芯引出端頭部延伸出導熱管11引出端,所述發熱芯引出端頭部的絕緣紙7頭部超出對應於此處的導熱管11的頭部8毫米。所述發熱芯在位於非引出端尾端的絕緣紙7尾部位於所述導熱管11的尾部空腔內,所述絕緣紙7的尾端與所述導熱管11的尾端之間的相對距離為30毫米。所述導熱管11的周邊壁厚大致相等,中間是能穿入和容納所述發熱芯的矩形空腔,所述導熱管11的外側面上設有兩條半圓形的凹槽12。所述發熱體的引出端頭部頭部的不同極性電極引出端之間塗覆有耐溫絕緣膠25,所述絕緣膠25的塗覆厚度為1毫米。

- 實施例7

如附圖1至附圖10所示,一種熱敏陶瓷發熱器,包括發熱體和散熱器21組成的發熱部分、聯接線束和安裝支架13,所述發熱體包括導熱管11和發熱芯,發熱芯包括熱敏陶瓷發熱片6、電極片1和絕緣紙7,所述聯接線束包括連線片14,所述連線片14的一端有容納連線線的壓接部15,所述每一連線片14的壓接部15上壓接了含溫度控制器16/溫度熔斷器17的連線線,所述連線片14的另一端有與所述發熱器的電極片1引出端的引出面4結合的貼合面18,貼合面18上有與電極片1引出面4上第一通孔5相對應的第二通孔19,所述第一通孔5與第二通孔19通過鉚釘20壓接,使所述聯接線束和所述發熱部分鉚接成為整體。發熱器發熱部分的導熱管11引出端頭部與所述散熱器21引出端頭部的散熱片末端之間的相對距離為20毫米。

散熱器21為導熱管長度方向散熱面22結合的散熱片,所述散熱片的寬度為25毫米。所述導熱管11長度方向有散熱面22和壓制面23,所述導熱管11的寬度為35毫米。所述發熱芯的電源引出端頭部的電極片1間夾持了第一導熱絕緣片9,所述第一導熱絕緣片9的外露端與所述散熱器21對應於此處散熱片末端的相對距離為30毫米。所述導熱管11的散熱面22的寬度超出所述散熱器21的寬度15毫米。所述導熱管11的長度方向有大於散熱器21寬度的散熱面22,所述散熱面22的二側是壓制面23,每一側壓制面23的寬度為10毫米。所述散熱器21位於電源引出端頭部的散熱面22末端與對應於此處夾持散熱片的垂直面之間的相對距離為20毫米。所述導熱管11的散熱面22向外依次是散熱波紋條和夾持所述波紋條的散熱片,所述散熱片的二端各有與所述散熱波紋條長度方向垂直的定位面,所述散熱波紋條被夾持和定位在所述導熱管11的散熱面22和所述散熱片的導熱面之間。

- 實施例8

如附圖1至附圖10所示,一種熱敏陶瓷發熱器,包括發熱體和散熱器21組成的發熱部分、聯接線束和安裝支架13,所述發熱體包括導熱管11和發熱芯,發熱芯包括熱敏陶瓷發熱片6、電極條24和絕緣紙7,所述電極條24包括連線片14和電極片1,所述連線片14的一端有容納連線線的壓接部15,所述每一連線片14的壓接部15上壓接了含溫度控制器16/溫度熔斷器17的連線線,所述連線片14的另一端有與所述發熱器的電極片1引出端3的引出面4結合的貼合面18,貼合面18上有與電極片1引出面4上第一通孔5相對應的第二通孔19,所述第一通孔5與第二通孔19通過鉚釘20壓接,使所述聯接線束和所述發熱部分鉚接成為整體。發熱器發熱部分的導熱管11引出端頭部與所述散熱器21引出端頭部的散熱片末端之間持平。

散熱器21為與導熱管一體化的空心散熱體,所述散熱片的寬度為14毫米。所述導熱管11長度方向有散熱面22和壓制面23,所述導熱管11的寬度為20.5毫米。所述發熱芯的電源引出端頭部的電極片1間夾持了第一導熱絕緣片9,所述第一導熱絕緣片9的外露端與所述散熱器21對應於此處散熱片末端持平。所述導熱管11的散熱面22的寬度與所述散熱器21的寬度相同。所述導熱管11的長度方向有大於散熱器21寬度的散熱面22,所述散熱面22的二側是壓制面23,每一側壓制面23的寬度為3~10毫米。所述散熱器21位於電源引出端頭部的散熱面21末端與對應於此處夾持散熱片的垂直面持平。所述導熱管11的散熱面22向外依次是散熱波紋條和夾持所述波紋條的散熱片,所述散熱片的二端各有與所述散熱波紋條長度方向垂直的定位面,所述散熱波紋條被夾持和定位在所述導熱管11的散熱面22和所述散熱片的導熱面之間。

- 實施例9

如附圖6一種熱敏陶瓷發熱器的製備工藝,在導熱管11表面結合散熱片之前,所述導熱管11通過不少於兩組上下對稱的滾輪對其散熱面22進行漸次滾壓使管內發熱片6的發熱面和電極片1、絕緣紙7緊密貼合成一體,在導熱管11滾壓成型時,還有不少於二組對稱的夾緊定位輪對所述導熱管11的非散熱側面同步進行導向、夾緊和限位,導熱管11滾壓成型後在導熱管11表面結合散熱片。

經過所述滾輪對導熱管11的散熱面22滾壓和夾緊輪對導熱管11非散熱側面的導向和限位後的發熱器的導熱管11外側面形成二條對稱的半圓形凹槽12。對比例如附圖7所示,一種熱敏陶瓷發熱器,包括發熱體和散熱器21組成的發熱部分、聯接線束和安裝支架12,所述散熱器21為與導熱管11一體化的空心散熱體,所述發熱體包括導熱管11和發熱芯,發熱芯包括熱敏陶瓷發熱片6、電極片1和絕緣紙7,發熱器發熱部分的導熱管11引出端頭部與所述散熱器21引出端頭部的散熱片末端之間持平。所述連線線直接壓接在電極片上。

榮譽表彰

2020年7月17日,《一種熱敏陶瓷發熱器的發熱芯》獲得安徽省第七屆專利獎優秀獎。