《一種煤泥水浮選藥劑汽化裝置及其汽化方法》是安徽理工大學於2016年4月5日申請的專利,該專利申請號:2016102116251,專利公布號:CN105728201A,專利公布日:2016年7月6日,發明人是:朱宏政、王海楠、王雅玲、劉令雲、蔡川川、閔凡飛、朱金波、宋少先。

《一種煤泥水浮選藥劑汽化裝置及其汽化方法》公開一種煤泥水浮選藥劑汽化裝置及其汽化方法,包括藥劑桶,所述藥劑桶通過電控閥Ⅰ、高壓泵、電控閥Ⅱ、噴嘴依次連通至汽化容器;所述汽化容器在容器上端連線有電熱管,在電熱管上設定有用於收集汽化藥劑的電控閥Ⅲ,且汽化容器上設有對容器內部溫度、壓力進行監測的溫度監測裝置、壓力監測裝置;所述汽化容器還連線有通向藥劑桶的抽真空管路。汽化容器包括設定在容器內部的多個電熱板,電熱板的加熱溫度設為由上往下逐漸增高;電熱管上在電控閥Ⅲ的出口處還設有流量監測裝置。該裝置還設有與監測裝置、電控閥、電熱管、高壓泵、真空泵、電熱板電連線的控制系統。《一種煤泥水浮選藥劑汽化裝置及其汽化方法》裝置結構簡單、運行穩定、充分提高了藥劑與煤泥水的接觸面積。

2021年8月16日,《一種煤泥水浮選藥劑汽化裝置及其汽化方法》獲得安徽省第八屆專利獎優秀獎。

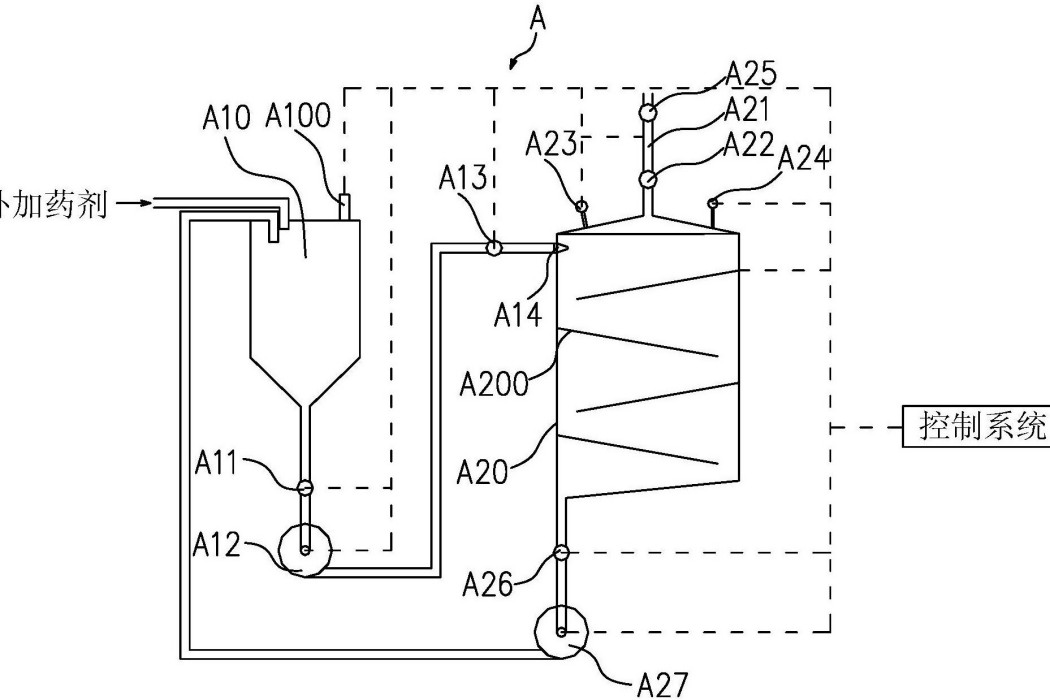

(概述圖為《一種煤泥水浮選藥劑汽化裝置及其汽化方法》的摘要附圖)

基本介紹

- 中文名:一種煤泥水浮選藥劑汽化裝置及其汽化方法

- 公布號:CN105728201A

- 公布日:2016年7月6日

- 申請號:2016102116251

- 申請日:2016年4月5日

- 申請人:安徽理工大學

- 地址:安徽省淮南市舜耕中路168號

- 發明人:朱宏政、王海楠、王雅玲、劉令雲、蔡川川、閔凡飛、朱金波、宋少先

- Int.Cl.:B03D1/14(2006.01)I

- 專利代理機構:合肥和瑞智慧財產權代理事務所

- 代理人:王挺

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

煤泥水是煤炭在分選加工過程中所產生的介質用水,煤泥水是煤炭工業的主要污染源之一,煤泥水處理系統的主要任務和目的是從數量龐大的煤泥水中回收不同品質的細粒產品和適合選煤廠的循環用水,實現洗水閉路循環,排放時能否符合環境保護的要求,將嚴重影響著選煤廠經濟及社會效益。因此,煤泥水處理是選煤廠生產工藝中非常重要的一個環節。

截至2016年4月,浮選工藝中多採用改善煤粒表面疏水性的捕收劑和降低氣液界面張力的起泡劑進行藥劑添加;中國專利文獻CN103736599A公開了一種乳化裝置,該裝置包括一混合泵、一水源、一進水調節器、一進氣調節器及以乳化器,該乳化器包含一殼體,其內部空間被一具有狹孔的隔板隔成一前室和一後室,氣水混合體經過狹孔時因氣穴作用形成乳化狀態,因乳化作用使藥劑高度分散,形成霧狀氣溶膠,增加浮選藥劑乳狀液的穩定性,使其不形成大油滴,從而提高藥劑與礦漿的接觸面積,增加礦物的可浮選性,提高浮選產率,該裝置套用在浮選中將大大提高礦漿預處理的效果,但是該裝置容易堵塞狹縫,影響乳化效果,且該裝置需要調節控制空氣與水形成高壓飽和氣液,不能達到穩定的操作效果。

因此,該領域技術人員亟需提供一種結構簡單、運行穩定、充分提高藥劑與礦漿中顆粒的接觸面積、有效提高煤泥水預處理效果的煤泥水浮選藥劑汽化裝置,及該裝置進行汽化的方法。

發明內容

專利目的

《一種煤泥水浮選藥劑汽化裝置及其汽化方法》提供了一種結構簡單、運行穩定、充分提高藥劑與礦漿中顆粒的接觸面積的煤泥水浮選藥劑汽化裝置及該裝置進行汽化的方法。

技術方案

一種煤泥水浮選藥劑汽化裝置,包括藥劑桶,所述藥劑桶通過電控閥Ⅰ、高壓泵、電控閥Ⅱ、噴嘴依次連通至汽化容器;所述汽化容器在容器上端連線有電熱管,在電熱管上設定有用於收集汽化藥劑的電控閥Ⅲ,且汽化容器上設有對容器內部溫度、壓力進行監測的溫度監測裝置、壓力監測裝置;所述汽化容器還連線有通向藥劑桶的抽真空管路。

優選的,所述汽化容器包括設定在容器內部的多個電熱板,此多個電熱板的固定端均設定在容器的器壁上,電熱板的懸伸端呈傾斜狀向下設定;多個電熱板的懸伸端彼此交錯布置並構成藥劑流動通道。

進一步的,所述電熱板的加熱溫度設為由上往下逐漸增高。

進一步的,所述抽真空管路包括與汽化容器底部依次連通的電控閥Ⅳ、真空泵,所述真空泵通過管道通往藥劑桶。

進一步的,所述電熱管上在電控閥Ⅲ的出口處還設有流量監測裝置。

進一步的,所述藥劑桶上設定有液位監測裝置。

進一步的,該裝置還設有控制系統,所述控制系統與溫度監測裝置、壓力監測裝置、液位監測裝置、電控閥Ⅰ、電控閥Ⅱ、電控閥Ⅲ、電控閥Ⅳ、電熱管、高壓泵、真空泵、電熱板電連線。

《一種煤泥水浮選藥劑汽化裝置及其汽化方法》的目的之二是提供一種上述煤泥水浮選藥劑汽化裝置的汽化方法,包括如下汽化步驟:

S1、通過控制系統關閉電控閥Ⅱ、電控閥Ⅲ,打開電控閥Ⅳ、真空泵,此時汽化容器內將被抽成真空,電熱板和電熱管均開始加熱、並始終處於加熱狀態;

S2、溫度監測裝置和壓力監測裝置始終處於工作狀態,當壓力監測裝置監測到壓力值達到藥劑最佳汽化壓力時,關閉真空泵、關閉電控閥Ⅳ,打開電控閥Ⅰ和電控閥Ⅱ,打開高壓泵,藥劑由高壓泵經噴嘴高速噴入汽化容器中在負壓高溫作用下汽化;部分藥劑將仍處於液態並聚集於電熱板上,沿著電熱板流動,電熱板處於高溫使藥劑繼續汽化;待溫度和壓力上升至臨界值時,關閉高壓泵、關閉電控閥Ⅰ和電控閥Ⅱ、打開電控閥Ⅲ,汽化藥劑將沿著電熱管流出,進入下一級作業;

S3、未完成汽化的藥劑聚集於汽化容器的底部,待流量監測裝置監測到流量趨於零時,關閉電控閥Ⅲ、打開電控閥Ⅳ和真空泵,液態的藥劑將被抽回藥劑桶,汽化容器將再次被抽成真空;

S4、重複循環上述S1—S3的步驟。

改善效果

1)、《一種煤泥水浮選藥劑汽化裝置及其汽化方法》通過控制系統使電熱板和電熱管加熱(並始終處於加熱狀態),溫度檢測裝置和壓力監測裝置始終處於工作狀態,當壓力監測裝置監測到壓力值達到藥劑最佳汽化壓力時,控制藥劑由高壓泵經噴嘴高速噴入汽化容器,由於負壓高溫作用,藥劑將很快汽化,由於無法保證藥劑100%汽化,部分藥劑將仍處於液態,並聚集於電熱板上,沿著電熱板流動,電熱板處於高溫,能使藥劑繼續汽化,此時監測溫度和壓力值,待溫度和壓力上升至臨界值時,關閉高壓泵、關閉電控閥Ⅱ、打開電控閥Ⅳ,汽化藥劑將沿著電熱管流出裝置,進入下一級作業,未完成汽化的藥劑聚集於汽化容器的底部,待流量監測裝置監測到流量趨於零時,關閉電控閥Ⅳ、打開電控閥Ⅱ和真空泵,液態的藥劑將被抽回藥劑桶,汽化容器將再次被抽成真空,如此循環直至藥劑被完全汽化,進入下級作業。

藥劑汽化相比於乳化以及其他常規液態藥劑最大的優點在於:將藥劑汽化後,藥劑的分散性非常好,比表面積大幅增大,藥劑與礦漿中顆粒接觸更均勻更充分。《一種煤泥水浮選藥劑汽化裝置及其汽化方法》的一大亮點在於“將藥劑由噴嘴噴出,起到預先霧化的作用,同時裝置內呈負壓狀態,加強了藥劑的霧化作用,霧化後的藥劑吸熱更均勻,汽化效率大大提高。”

《一種煤泥水浮選藥劑汽化裝置及其汽化方法》結構設計簡單,藥劑充分汽化將有效提高藥劑與煤泥水接觸面積、從而能夠顯著提高煤泥水預處理效果。

2)、《一種煤泥水浮選藥劑汽化裝置及其汽化方法》中多個電熱板的懸伸端彼此交錯布置並構成藥劑流動通道,加大了藥劑的運動距離,且電熱板溫度按由上往下順序逐漸增高,使藥劑有足夠時間被充分汽化,為《一種煤泥水浮選藥劑汽化裝置及其汽化方法》在煤泥水中的預處理效果提供了有效的保證。

3)、《一種煤泥水浮選藥劑汽化裝置及其汽化方法》可通過控制系統實現藥劑汽化過程的自動化,具體的,當壓力監測裝置監測到容器內壓力值達到藥劑最佳汽化壓力時,開始汽化過程;待流量監測裝置監測到流量趨於零時,剩餘液態的藥劑將被抽回藥劑桶;當液位監測裝置監測到藥劑較少時,自動補加藥劑;控制系統的設定大大提高了《一種煤泥水浮選藥劑汽化裝置及其汽化方法》的處理效率,節省了人力。

附圖說明

圖1為《一種煤泥水浮選藥劑汽化裝置及其汽化方法》藥劑汽化裝置的結構簡示圖。

圖2為實施例中藥劑空氣混合裝置的結構簡示圖。

圖3、5分別為實施例中兩種不同煤泥水預先分級裝置的結構簡示圖。

圖4為圖3中單個筒體的俯視圖。

圖6為圖5的左視圖。

圖7為實施例中氣泡發生裝置的結構簡示圖。

圖8為實施例中浮選工藝的流程圖。

圖中標註符號的含義如下:

符號含義

技術領域

《一種煤泥水浮選藥劑汽化裝置及其汽化方法》屬於煤泥水浮選技術領域,具體涉及一種煤泥水浮選藥劑汽化裝置及其汽化方法。

權利要求

1.一種煤泥水浮選藥劑汽化裝置的汽化方法,包括一種煤泥水浮選藥劑汽化裝置,該裝置包括藥劑桶(A10),所述藥劑桶(A10)通過電控閥I(A11)、高壓泵(A12)、電控閥II(A13)、噴嘴(A14)依次連通至汽化容器(A20);所述汽化容器(A20)在容器上端連線有電熱管(A21),在電熱管(A21)上設定有用於收集汽化藥劑的電控閥III(A22),且汽化容器(A20)上設有對容器內部溫度、壓力進行監測的溫度監測裝置(A23)、壓力監測裝置(A24);所述汽化容器(A20)還連線有通向藥劑桶(A10)的抽真空管路;

該裝置還設有控制系統,所述控制系統與溫度監測裝置(A23)、壓力監測裝置(A24)、液位監測裝置(A100)、電控閥I(A11)、電控閥II(A13)、電控閥III(A22)、電控閥IV(A26)、電熱管(A21)、高壓泵(A12)、真空泵(A27)、電熱板(A200)電連線;其特徵在於包括如下汽化步驟:

S1、通過控制系統關閉電控閥II(A13)、電控閥III(A22),打開電控閥IV(A26)、真空泵(A27),此時汽化容器(A20)內將被抽成真空,電熱板(A200)和電熱管(A21)均開始加熱、並始終處於加熱狀態;

S2、溫度監測裝置(A23)和壓力監測裝置(A24)始終處於工作狀態,當壓力監測裝置(A24)監測到壓力值達到藥劑最佳汽化壓力時,關閉真空泵(A27)、關閉電控閥IV(A26),打開電控閥I(A11)和電控閥II(A13),打開高壓泵(A12),藥劑由高壓泵(A12)經噴嘴(A14)高速噴入汽化容器(A20)中在負壓高溫作用下汽化;部分藥劑將仍處於液態並聚集於電熱板(A200)上,沿著電熱板(A200)流動,電熱板(A200)處於高溫使藥劑繼續汽化;待溫度和壓力上升至臨界值時,關閉高壓泵(A12)、關閉電控閥I(A11)和電控閥II(A13)、打開電控閥III(A22),汽化藥劑將沿著電熱管(A21)流出,進入下一級作業;

S3、未完成汽化的藥劑聚集於汽化容器(A20)的底部,待流量監測裝置(A25)監測到流量趨於零時,關閉電控閥III(A22)、打開電控閥IV(A26)和真空泵(A27),液態的藥劑將被抽回藥劑桶(A10),汽化容器(A20)將再次被抽成真空;

S4、重複循環上述S1—S3的步驟。

2.根據權利要求1所述的一種煤泥水浮選藥劑汽化裝置的汽化方法,其特徵在於:所述汽化容器(A20)包括設定在容器內部的多個電熱板(A200),此多個電熱板(A200)的固定端均設定在容器的器壁上,電熱板(A200)的懸伸端呈傾斜狀向下設定;多個電熱板(A200)的懸伸端彼此交錯布置並構成藥劑流動通道。

3.根據權利要求2所述的一種煤泥水浮選藥劑汽化裝置的汽化方法,其特徵在於:所述電熱板(A200)的加熱溫度設為由上及下逐漸增高。

4.根據權利要求3所述的一種煤泥水浮選藥劑汽化裝置的汽化方法,其特徵在於:所述抽真空管路包括與汽化容器(A20)底部依次連通的電控閥IV(A26)、真空泵(A27),所述真空泵(A27)通過管道通往藥劑桶(A10)。

5.根據權利要求4所述的一種煤泥水浮選藥劑汽化裝置的汽化方法,其特徵在於:所述流量監測裝置(A25)設定在所述電熱管(A21)上電控閥III(A22)的出口處。

6.根據權利要求5所述的一種煤泥水浮選藥劑汽化裝置的汽化方法,其特徵在於:所述藥劑桶(A10)上設定有液位監測裝置(A100)。

實施方式

下面將結合《一種煤泥水浮選藥劑汽化裝置及其汽化方法》實施例中的附圖,對《一種煤泥水浮選藥劑汽化裝置及其汽化方法》中的技術方案進行清楚、完整地描述。基於《一種煤泥水浮選藥劑汽化裝置及其汽化方法》中的實施例,該領域普通技術人員在沒有做出創造性勞動前提下所獲得的所有其他實施例,都屬於《一種煤泥水浮選藥劑汽化裝置及其汽化方法》保護的範圍。

煤泥水浮選裝置

一種煤泥水浮選裝置,包括藥劑汽化裝置A、藥劑空氣混合裝置B、煤泥水預先分級裝置C及浮選設備;

《一種煤泥水浮選藥劑汽化裝置及其汽化方法》藥劑汽化裝置A

如圖1所示,所述藥劑汽化裝置A包括包括藥劑桶A10,所述藥劑桶A10通過電控閥ⅠA11、高壓泵A12、電控閥ⅡA13、噴嘴A14依次連通至汽化容器A20;所述汽化容器A20在容器上端連線有電熱管A21,在電熱管A21上設定有用於收集汽化藥劑的電控閥ⅢA22,且汽化容器A20上設有對容器內部溫度、壓力進行監測的溫度監測裝置A23、壓力監測裝置A24;所述汽化容器A20還連線有通向藥劑桶A10的抽真空管路。

具體的,所述汽化容器A20包括設定在容器內部的多個電熱板A200,此多個電熱板A200的固定端均設定在容器的器壁上,電熱板A200的懸伸端呈傾斜狀向下設定;多個電熱板A200的懸伸端彼此交錯布置並構成藥劑流動通道;且所述電熱板A200的加熱溫度設為由上往下逐漸增高。

所述抽真空管路包括與汽化容器A20底部依次連通的電控閥ⅣA26、真空泵A27,所述真空泵A27通過管道通往藥劑桶A10,所述藥劑桶A10上設定有液位監測裝置A100;所述電熱管A21上在電控閥ⅢA22的出口處還設有流量監測裝置A25;

該裝置還設有控制系統,所述控制系統與溫度監測裝置A23、壓力監測裝置A24、液位監測裝置A100、電控閥ⅠA11、電控閥ⅡA13、電控閥ⅢA22、電控閥ⅣA26、電熱管A21、高壓泵A12、真空泵A27、電熱板A200電連線。

藥劑空氣混合裝置B

如圖2所示,所述藥劑空氣混合裝置B包括互連以形成匯流的進藥管B10及進氣管B11,電熱管A21輸出端連通至進藥管B10;形成匯流的進藥管B10及進氣管B11的輸出端連通至所述煤泥水預先分級裝置C,進行分級浮選後流入浮選設備。

進藥管B10及進氣管B11的匯流段設有多根隔板B12,隔板B12的懸伸端呈傾斜狀向下設定;多根隔板B12的懸伸端彼此交錯布置並構成汽化藥劑與空氣的混合流動通道。煤泥水預先分級裝置C

如圖3、4所示,為第一種實施方式:所述煤泥水預先分級裝置C包括串聯的多個筒體C1,第一級筒體C1上端沿切線方向設有入料管C2,多個筒體C1之間通過頂端的連線管C3相連,末級筒體頂端沿切向設有排出管C7;任一筒體C1下端均設有氣泡發生裝置C4、在氣泡發生裝置C4下側的底端均連線有底流管C5及排料閥C6;形成匯流的進藥管B10及進氣管B11的輸出端連通至氣泡發生裝置C4。

所述筒體C1之間連線管C3的首端、尾端分別沿煤泥水的流出方向、流入方向設定;如圖7所示,所述氣泡發生裝置C4設為多根呈網狀交織、且互相連通的空心管C40,在空心管C40上向面均勻布設有氣孔C400;

所述筒體C1的直徑由第一級向後逐級減小,所述筒體C1中安裝有若干同心的空心圓柱形隔板C8;相應的,所述空心圓柱形隔板C8的數量由第一級向後逐級減少,氣孔C400孔徑根據筒體相應調整(該實施例中氣孔孔逕自第一級筒體向後逐級減小)。

該實施方式使得煤泥水由筒體C1上端切線方向以一定速度給入,使煤泥水在筒體C1內形成旋轉流場,顆粒由筒體C1上部呈螺旋路徑向下運動,由於離心力作用,等沉比小的顆粒將向中心運動。由於入料速度大於底流速度,筒體C1內必然可產生上升水流,顆粒的下落過程可看作處於“逆流”中運動:其中,粒度特大的顆粒沿著筒壁呈螺旋狀向下運動;其餘顆粒的運動可分為兩種,一部分顆粒干擾沉降速度大於上升水流速度,此部分顆粒一邊逐漸向中心運動,同時向下沉降至筒體C1底部,通過底流管C5排出筒體;另一部分顆粒干擾沉降速度小於上升水流速度,此部分顆粒一邊逐漸向中心運動,同時向上運動至筒體C1頂部,由切向安裝的連線管C3流入下一筒體。

由藥劑汽化裝置A和藥劑空氣混合裝置B製得的混合氣體由筒體C1下端氣泡產生裝置C4進入筒體C1,並形成氣泡群迅速上浮,由於煤泥水旋轉形成的離心力場作用,氣泡主要集中在筒體C1軸向中心線附近。而軸向中心線附近主要分布的是“其餘顆粒”,“其餘顆粒”中干擾沉降速度小於水流速度的顆粒仍然“向中心、向上”運動,而干擾沉降速度大於水流速度的顆粒在“向中心、向下”運動的同時,將與氣泡發生碰撞和粘附,一部分細泥顆粒將粘附在氣泡上上浮至頂端,進入下一筒體。

從而《一種煤泥水浮選藥劑汽化裝置及其汽化方法》中所有串聯的筒體C1中最後一級筒體C1頂部排出的物料必定是灰分較高的細泥,底流排出的物料是經過最佳化的某粒級煤泥,同時對煤泥水進行了粒級分級和強化脫泥。

如圖5、6所示(圖5僅畫出了左半部分池體,右半部分與之對稱並未畫出),為第二種實施方式:所述煤泥水預先分級裝置C包括多個同心設定的、環狀的單元池C20,每個單元池C20的內側池壁C25均構成相鄰單元池C20的外側池壁C26;位於最內側的單元池C20的內部設有筒狀的匯流池C30;

每一個所述單元池C20中均設定有環狀的導流板C21,導流板C21與其所在的單元池C20同心設定,且導流板C21將單元池C20分隔為入流區域C27和出流區域C28,所述入流區域C27與所述出流區域C28通過導流板C21底端的空缺部相連通;

自最外側單元池C20即第一級單元池至匯流池,池頂高度依次降低;

最外側單元池C20的上端部設有入料槽C10,每一個所述單元池C20的底部和匯流池C30的底部均設有排料管C24,任一單元池C20底部均設有如上所述的氣泡發生裝置C4、形成匯流的進藥管B10及進氣管B11的輸出端連通至所述氣泡發生裝置C4(如圖7所示,所述氣泡發生裝置C4設為多根呈網狀交織、且互相連通的空心管C40,在空心管C40上向面均勻布設有氣孔C400,氣孔C400孔徑根據池體大小相應調整,該實施例中氣孔孔逕自第一級池體向後逐級增大)。

任一個單元池C20的排料管C24均設定在此單元池C20的出流區域C28一側,且每一個所述單元池C20的池底C23標高自其外側池壁C26至排料管C24一側均逐漸降低;匯流池C30的排料管C24設定在匯流池底中部,匯流池C30的池底C23自其池壁處向匯流池底C23中部逐漸傾斜;

自最外側單元池C20至匯流池C30,池體的容積依次減小,單元池C20中的導流板C21與此單元池C20的內側池壁C25之間的間距逐漸增大,這種結構使得自最外側單元池C20至匯流池C30,單元池C20齣流區域C28中煤泥水的上升流速逐漸降低,當導流板C21與其所在單元池20的內側池壁C25距離越小時,此單元池C20齣流區域C28中煤泥水上升的速度越大,從而分級粒度越大,進而有效地實現精確的粒度分級。

每一個所述單元池C20中的出流區域C28中均設定有整流管束C22,整流管束C22一方面可以控制上升流變得更均勻,另一方面可以輔助控制水流上升速度,進一步提高分級效率。

針對此實施方式,當煤泥水經過《一種煤泥水浮選藥劑汽化裝置及其汽化方法》中煤泥水分級池處理時,煤泥水經入料槽C10均勻流入最外側的單元池C20後,首先由最外側單元池C20的入流區域C27繞流至其出流區域C28,在最外側單元池的出流區域C28中流動時,具有最大粒徑的一部分礦物顆粒的干擾沉降末速大於出流區域C28的上升流速,因此,此部分最大粒徑的礦物顆粒逐漸沉降到最外側單元池C20的底部,並經排料管C24排出。同樣的,每一級單元池均會去除一部分特定粒徑的礦物顆粒,處理後的煤泥水經匯流池底部的排料管排出,從而完成整個分級過程。煤泥水浮選工藝

如圖8所示,一種如上述煤泥水浮選裝置的煤泥水浮選工藝包括如下工序——S1、藥劑預先汽化混合:將浮選藥劑中的捕收劑和起泡劑經藥劑汽化裝置A分別預先汽化,接著通過藥劑空氣混合裝置B將汽化藥劑與空氣充分混合形成混合氣體;S2、煤泥水預先分級浮選:將混合氣體通入煤泥水預先分級裝置C中進行分級浮選,對於0.5—0.25毫米和0.25—0.125毫米粒級的煤泥水,灰分低於10.50%(質量百分比)時,直接作為產品;灰分高於10.50%(質量百分比)時,須進入浮選設備;0.125—0.045毫米粒級的直接通入浮選設備;小於0.045毫米粒級的直接進入濃縮設備。

具體的,S1中《一種煤泥水浮選藥劑汽化裝置及其汽化方法》藥劑汽化工藝包括如下步驟:

S10、通過控制系統關閉電控閥ⅡA13、電控閥ⅢA22,打開電控閥ⅣA26、真空泵A27,此時汽化容器A20內將被抽成真空,電熱板A200和電熱管A21均開始加熱、並始終處於加熱狀態;

S11、溫度監測裝置A23和壓力監測裝置A24始終處於工作狀態,當壓力監測裝置A24監測到壓力值達到藥劑最佳汽化壓力時,關閉真空泵A27、關閉電控閥ⅣA26,打開電控閥ⅠA11和電控閥ⅡA13,打開高壓泵A12,藥劑由高壓泵A12經噴嘴A14高速噴入汽化容器A20中在負壓高溫作用下汽化;部分藥劑將仍處於液態並聚集於電熱板A200上,沿著電熱板A200流動,電熱板A200處於高溫使藥劑繼續汽化;待溫度和壓力上升至臨界值時,關閉高壓泵A12、關閉電控閥ⅠA11和電控閥ⅡA13、打開電控閥ⅢA22,分別汽化後的捕收劑和起泡劑將沿著電熱管A21流出,同時進入藥劑空氣混合裝置B的進藥管B10中,與空氣混合;

S12、未完成汽化的藥劑聚集於汽化容器A20的底部,待流量監測裝置A25監測到流量趨於零時,關閉電控閥ⅢA22、打開電控閥ⅣA26和真空泵A27,液態的藥劑將被抽回藥劑桶A10,汽化容器A20將再次被抽成真空;

S13、重複循環上述S10—S12的步驟,直至藥劑按量加入完畢。

榮譽表彰

2021年8月16日,《一種煤泥水浮選藥劑汽化裝置及其汽化方法》獲得安徽省第八屆專利獎優秀獎。