《一種澆灌式現場發泡閥門深冷絕熱材料》是中國寰球工程有限公司、浙江振申絕熱科技有限公司於2013年11月13日申請的專利,該專利的申請號為2013105666160,公布號為CN103897142A,授權公布日為2014年7月2日,發明人是賈琦月、姚月英、陸長春、黃永剛、張春華、賈中生、彭濤明、王秀、張怡、尹憲志。

《一種澆灌式現場發泡閥門深冷絕熱材料》涉及一種澆灌式現場發泡閥門深冷絕熱材料,其目的在於提供一種能在超低溫澆灌式現場環境下製備發泡完全、穩定,泡體不出現空洞和燒心的發泡閥門深冷絕熱材料,該發明澆灌式現場發泡閥門深冷絕熱材料由A料和B料發泡製備而成,其中所述A料包含33.25~35.25%的403聚醚、33.25~35.25%的835聚醚、3.3~3.7%的泡沫穩定劑矽油、4.3~4.7%的催化劑二甲基環己胺、16~17%的發泡劑一氟二氯乙烷、5.7~6.3%的阻燃劑甲基膦酸二甲酯和0.9~1.1%的輔料,所述B料為聚合二苯基甲烷二異氰酸酯。

2018年12月20日,《一種澆灌式現場發泡閥門深冷絕熱材料》獲得第二十屆中國專利優秀獎。

(概述圖為《一種澆灌式現場發泡閥門深冷絕熱材料》摘要附圖)

基本介紹

- 中文名:一種澆灌式現場發泡閥門深冷絕熱材料

- 公告號:CN103897142A

- 授權日:2014年7月2日

- 申請號:2013105666160

- 申請日:2013年11月13日

- 申請人:中國寰球工程有限公司、浙江振申絕熱科技有限公司

- 地址:北京市朝陽區來廣營高科技產業園創達二路1號

- 發明人:賈琦月、姚月英、陸長春、黃永剛、張春華、賈中生、彭濤明、王秀、張怡、尹憲志

- Int.Cl.:C08G18/78(2006.01)I; C08G18/48(2006.01)I; C08G18/18(2006.01)I; C08J9/14(2006.01)I等

- 代理機構:北京科龍寰宇智慧財產權代理有限責任公司

- 代理人:孫皓晨

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

截至2013年11月13日,閥門保冷技術中所用的閥門發泡材料為聚氨酯(Poly urethane,PU)硬質泡沫塑膠。通過現場發泡(A料與B料現場混合攪拌,倒入預製的閥門箱中)來完成保冷結構,並達到保冷效果。

PU現發泡的材料為雙組份:

A料(白料)聚醚組合物-以聚醚多元醇為主料,加上泡沫穩定劑、複合催化劑、發泡劑等其它輔料組合生產而成。

B料(黑料)異氰酸酯-聚合二苯基甲烷二異氰酸酯(Diphenyl-methane-diisocyanate,MDI)。

使用此方案一般用於低溫裝置(-50~-60攝氏度)的項目中,但當用於溫度更低(-162攝氏度)的液化天然氣(Liquefied Natural Gas,LNG)項目中,PU現發泡的材料會因溫度過低而出現發泡不完全,泡體出現空洞的現象,而影響保冷效果。

發明內容

專利目的

《一種澆灌式現場發泡閥門深冷絕熱材料》要解決的技術問題是提供一種能在超低溫環境下發泡完全和穩定,泡體不出現空洞和燒心的澆灌式現場發泡閥門深冷絕熱材料。

技術方案

《一種澆灌式現場發泡閥門深冷絕熱材料》澆灌式現場發泡閥門深冷絕熱材料,由A料和B料發泡製備而成,其中所述A料包含33.25~35.25%的403聚醚、33.25~35.25%的835聚醚、3.3~3.7%的泡沫穩定劑矽油、4.3~4.7%的催化劑二甲基環己胺、16~17%的發泡劑一氟二氯乙烷、5.7~6.3%的阻燃劑甲基膦酸二甲酯和0.9~1.1%的輔料,所述B料為聚合二苯基甲烷二異氰酸酯。

其中所述輔料為水、辛酸亞錫和四溴鄰苯二甲酸酯二醇三者任意比例的混合物。

其中所述A料與所述B料重量比為1:1。

改善效果

《一種澆灌式現場發泡閥門深冷絕熱材料》除了能滿足一般低溫環境下的完全發泡外,還能在超低溫(-196攝氏度)環境下實現發泡的穩定和完全,泡體不出現空洞。

附圖說明

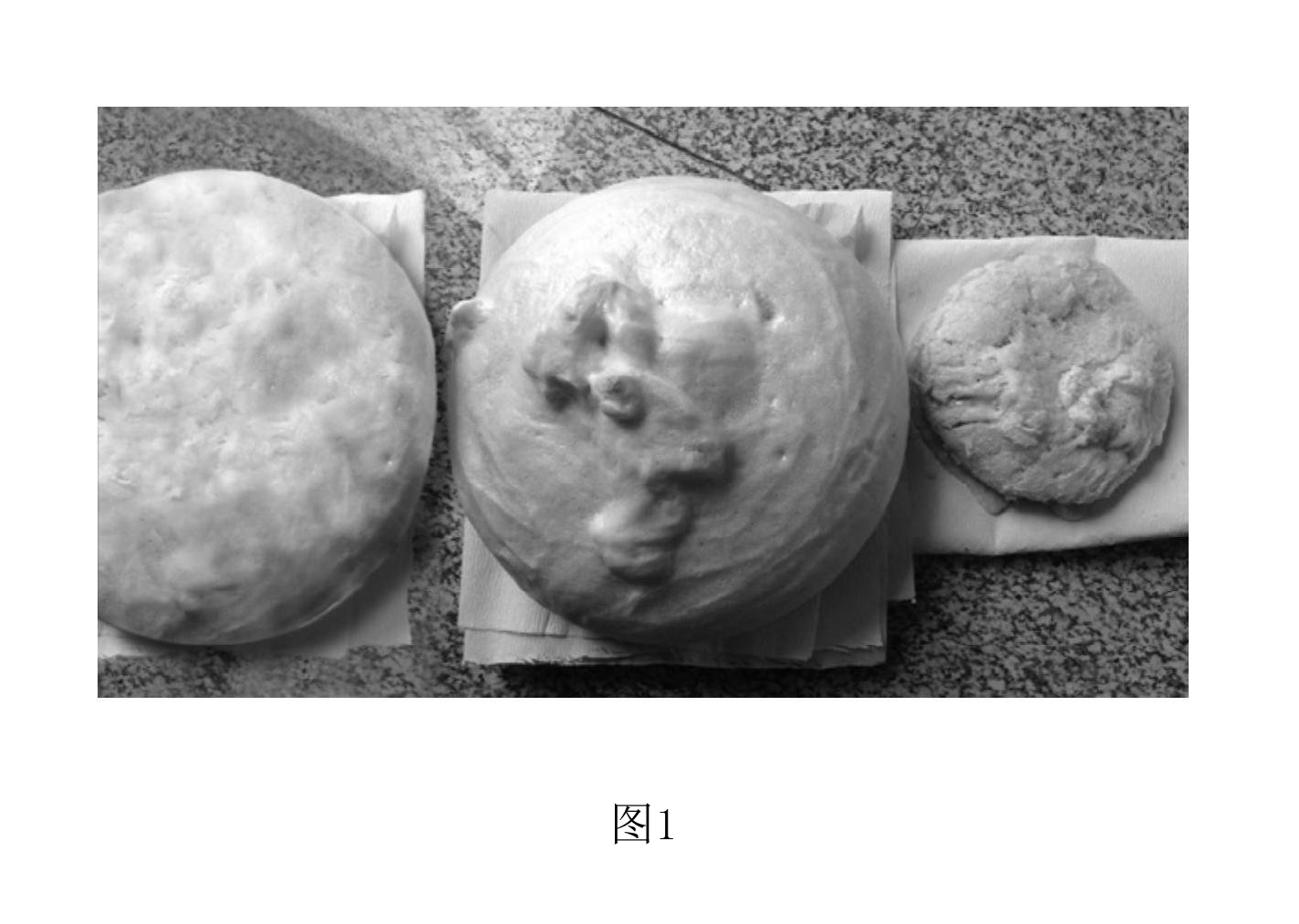

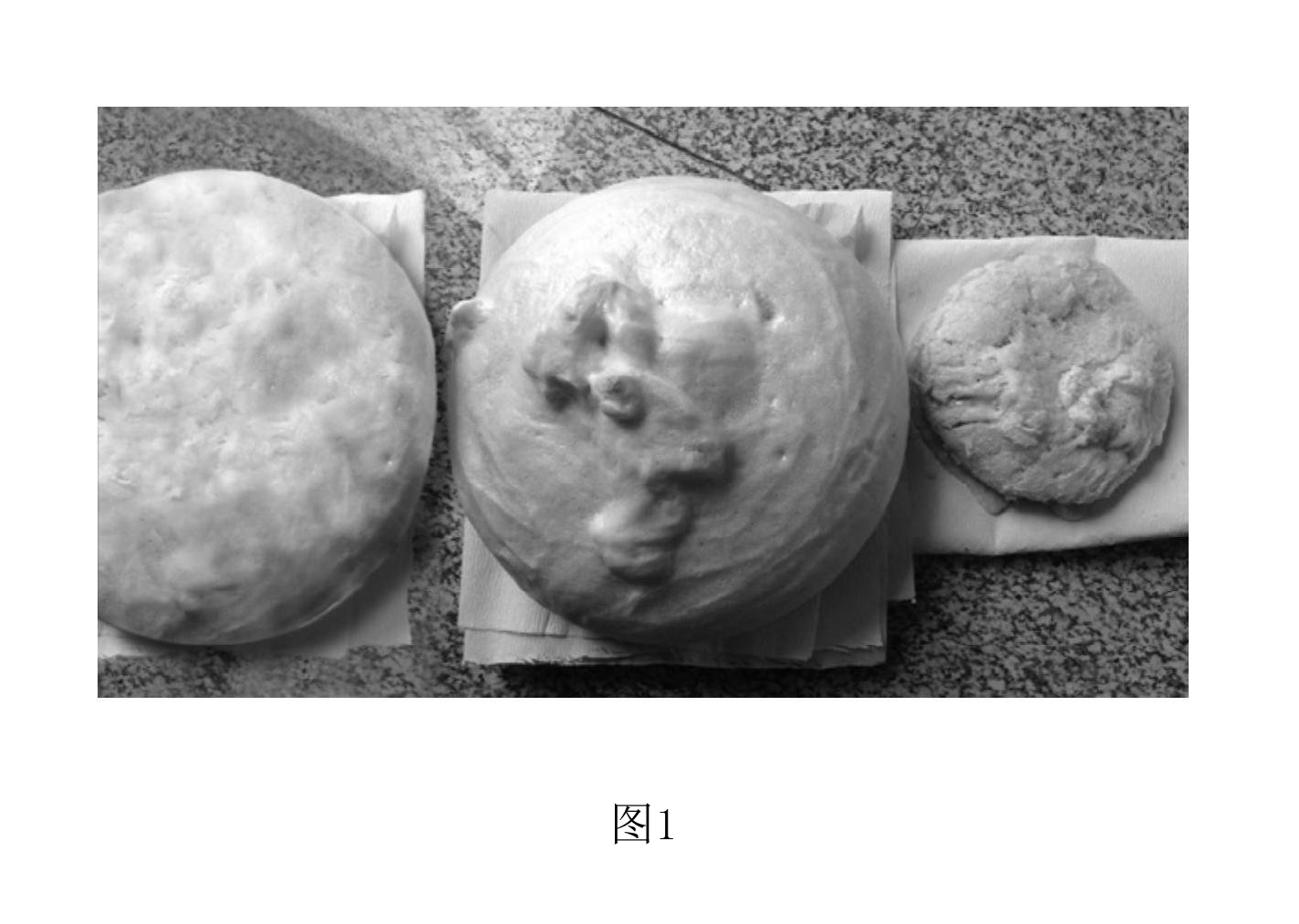

圖1為不同催化劑用量下的澆灌式現場發泡閥門深冷絕熱材料對照圖。(左):超出《一種澆灌式現場發泡閥門深冷絕熱材料》催化劑用量;(中)《一種澆灌式現場發泡閥門深冷絕熱材料》催化劑用量:(右):截至截至2013年11月13日的技術催化劑用量。

技術領域

《一種澆灌式現場發泡閥門深冷絕熱材料》涉及一種低溫絕熱材料,特別是涉及一種澆灌式現場發泡閥門深冷絕熱材料。

權利要求

1.一種澆灌式現場發泡閥門深冷絕熱材料,其特徵在於:是將事先準備好的A料和B料倒入攪拌容器中在室溫下攪拌均勻,開始發泡並將其倒入裝有-196攝氏度的液氮的發泡容器中發泡製備而成,其中所述A料包含33.25~35.25%的403聚醚、33.25~35.25%的835聚醚、3.3~3.7%的泡沫穩定劑矽油、4.3~4.7%的催化劑二甲基環己胺、16~17%的發泡劑一氟二氯乙烷、5.7~6.3%的阻燃劑甲基膦酸二甲酯和0.9~1.1%的輔料,所述B料為聚合二苯基甲烷二異氰酸酯。

2.根據權利要求1所述的澆灌式現場發泡閥門深冷絕熱材料,其特徵在於:所述輔料為水、辛酸亞錫和四溴鄰苯二甲酸酯二醇三者任意比例的混合物。

3.根據權利要求1所述的澆灌式現場發泡閥門深冷絕熱材料,其特徵在於:所述A料與所述B料重量比為1:1。

實施方式

- 實施例1

將事先準備好的240克A1料和240克B料倒入攪拌容器中在室溫下攪拌均勻,21秒後開始發泡並倒入裝有液氮(-196攝氏度)的發泡容器中發泡,觀察120秒內的發泡過程,繼續等待3分鐘或更久時間,所述配方材料也不能在液氮環境中完全發泡,其中所述A1料由403聚醚84克、835聚醚84克、泡沫穩定劑矽油8.4克、催化劑二甲基環己胺7.2克、發泡劑一氟二氯乙烷39.6克、阻燃劑甲基膦酸二甲酯14.4克以及輔料2.4克(水0.4克、辛酸亞錫1克和四溴鄰苯二甲酸酯二醇1克),所述B料為聚合二苯基甲烷二異氰酸酯。

- 實施例2

將事先準備好的240克A2料和240克B料倒入攪拌容器中在室溫下攪拌均勻,19秒後便開始發泡並將其倒入裝有液氮(-196攝氏度)的發泡容器中發泡,觀察116秒內的發泡過程,繼續等待3分鐘或更久時間,所述配方材料能在液氮環境中完全發泡,其中所述A2料由403聚醚82.2克、835聚醚82.2克、泡沫穩定劑矽油8.4克、催化劑二甲基環己胺10.8克、發泡劑一氟二氯乙烷39.6克、阻燃劑甲基膦酸二甲酯14.4克以及輔料2.4克(水0.4克、辛酸亞錫1克和四澳鄰苯二甲酸酯二醇1克),所述B料為聚合二苯基甲烷二異氰酸酯。

- 實施例3

將事先準備好的240克A3料和240克B料倒入攪拌容器中在室溫下攪拌均勻,15秒後便開始發泡並將其倒入裝有液氮(-196攝氏度)的發泡容器中發泡,觀察104秒內的發泡過程,繼續等待3分鐘或更久時間,所述配方材料能在液氮環境中完全發泡,其中所述A3料由403聚醚81.6克、835聚醚81.6克、泡沫穩定劑矽油8.4克、催化劑二甲基環己胺12克、發泡劑一氟二氯乙烷39.6克、阻燃劑甲基膦酸二甲酯14.4克以及輔料2.4克(水0.4克、辛酸亞錫1克和四澳鄰苯二甲酸酯二醇1克),所述B料為聚合二苯基甲烷二異氰酸酯。

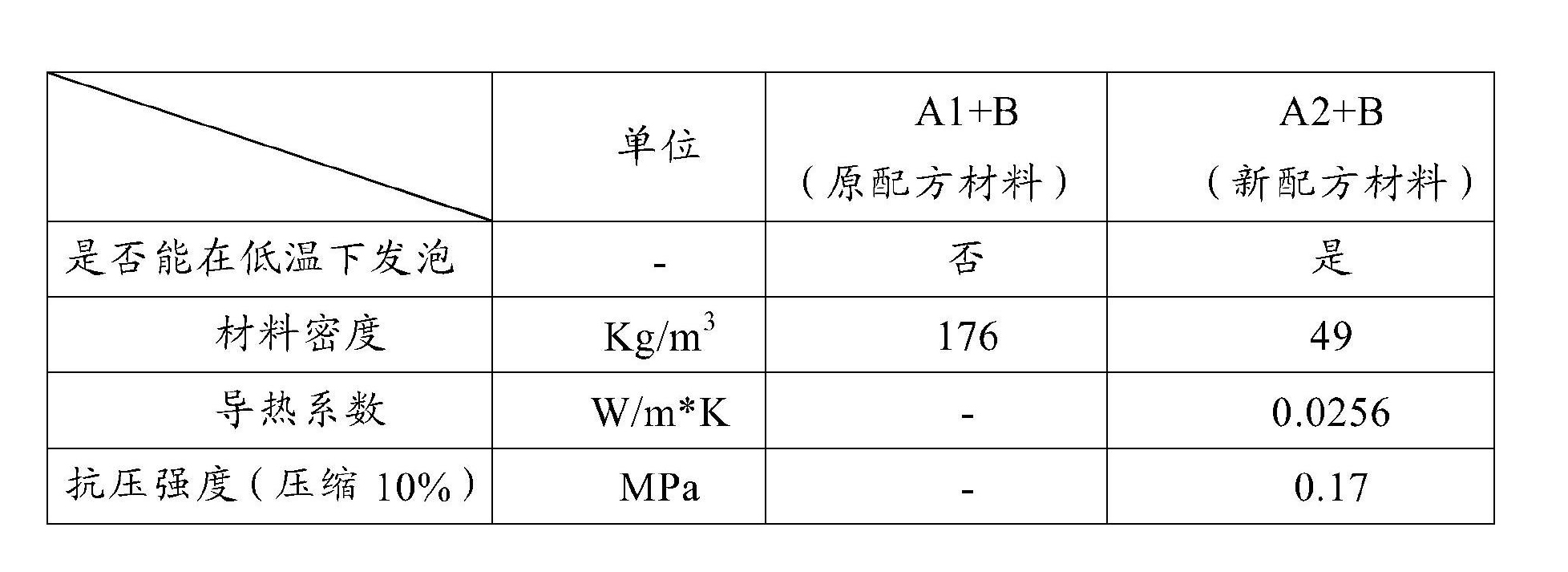

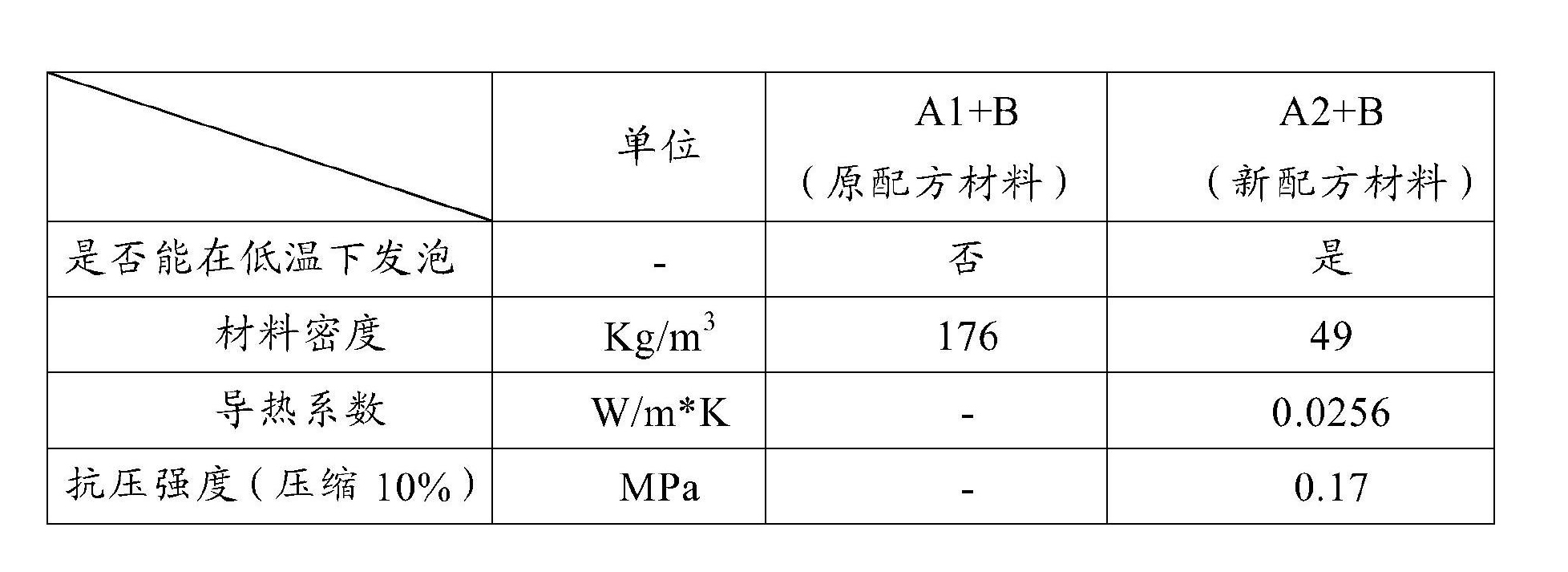

表1為實施例1(原催化劑用量配方材料)和實施例2(《一種澆灌式現場發泡閥門深冷絕熱材料》催化劑用量配方材料)兩種配方所製備的材料發泡結果及性能參數,從表中可以看出原A1+B料組成的原發泡配方在超低溫下不能完全發泡,而新改進後的A2+B料組成的新發泡配方在超低溫下(-196攝氏度)能夠完全發泡,並且其技術要求體積密度為44~54千克/平方米,導熱係數≤0.03瓦特/米·開,抗壓強度≥0.15兆帕,已完全能滿足LNG(低溫-162攝氏度)項目的要求;而對於未檢測的A1+B原發泡配方材料的導熱係數肯定要遠遠大於0.03瓦特/米·開(眾所周知對於PU材料密度越大導熱係數越高),並且密度已大大超過54千克/平方米的最大限定,已不能滿足LNG(低溫-162攝氏度)項目的要求。

實施例3超出《一種澆灌式現場發泡閥門深冷絕熱材料》催化劑用量配方材料(A3+B),外表看不出有何缺陷,因泡體切開後內芯有空洞(燒心),並且切割後的材料大小(去掉燒心)達不到檢測規格,質量不合格(密度不均、抗壓不均、導熱不均)故不做檢測,顯然用於實際操作時難以發現,並且無法確定燒心位置,無法滿足LNG(低溫-162攝氏度)項目的要求。

表1原配方材料與《一種澆灌式現場發泡閥門深冷絕熱材料》配方材料發泡情況及發泡後材料性能表

榮譽表彰

2018年12月20日,《一種澆灌式現場發泡閥門深冷絕熱材料》獲得第二十屆中國專利優秀獎。