專利背景

2016年12月之前的

汽輪發電機主要採用單流環、雙流環或三流環密封結構,這種密封結構在汽輪發電機工作過程中主要存在密封路徑不完全封閉的缺陷,尤其是在其水平合縫面部位,不能充分保證汽輪發電機的內氫側(高壓區)與機外側(低壓區)之間的有效阻隔,使部分

氫氣得以從汽輪發電機的內氫側(高壓區)流向機外側(低壓區),從而導致汽輪發電機工作時存在漏氣、漏油等缺陷,尤其是在水平合縫面處,漏油現象也比較頻繁發生。而一旦發生漏氣、漏油等缺陷時,將直接導致汽輪發電機的補氫量大增。由於氫氣是最輕的氣體,其滲透性和擴散性均很強,隨著氫氣泄漏量的不斷增加,將影響到汽輪發電機的出力,甚至引起爆炸,從而造成安全事故。

發明內容

專利目的

《一種汽輪發電機全路徑密封結構及裝配方法》的目的是提供一種汽輪發電機全路徑密封結構及裝配方法,提高汽輪發電機工作時在水平合縫面處的密封可靠性。

技術方案

《一種汽輪發電機全路徑密封結構及裝配方法》包括過渡環、密封板、端蓋、密封座以及轉軸和密封座蓋,所述密封座、密封座蓋分別與轉軸形成密封結構,所述密封座與密封座蓋之間形成密封結構,所述過渡環通過密封板分別與端蓋、密封座形成密封結構。

優選地,還包括第一密封條,在密封座上開設安裝槽,所述第一密封條嵌接在密封座上的安裝槽中,且所述第一密封條與密封板之間形成密封結構。

優選地,所述過渡環與密封座之間設定相互貫通的主油道,在過渡環上開設與主油道相互貫通的第一支油道,所述第一密封條與第一支油道之間形成密封結構,且所述主油道、第一支油道中填充密封油。

優選地,所述過渡環上開設第一緩衝槽,所述第一緩衝槽分別與主油道、第一支油道相互貫通。

優選地,還包括第二密封條,在端蓋上開設安裝槽,所述第二密封條嵌接在端蓋上的安裝槽中,且所述第二密封條與密封板之間形成密封結構。

優選地,所述過渡環與密封座之間設定相互貫通的主油道,在過渡環上開設與主油道相互貫通的第二支油道,所述第二密封條與第二支油道之間形成密封結構,且所述主油道、第二支油道中填充密封油。

優選地,所述過渡環上開設第二緩衝槽,所述第二緩衝槽分別與主油道、第二支油道相互貫通。

一種汽輪發電機全路徑密封結構的裝配方法,所述的汽輪發電機全路徑密封結構包括過渡環、端蓋、密封座以及轉軸和密封座蓋,其裝配方法包括如下步驟:

第1步,安裝密封座,使密封座與轉軸之間形成密封結構;

第2步,安裝密封座蓋,使密封座蓋分別與密封座、轉軸形成密封結構;

第3步,將過渡環與密封板固定連線成一體,再將過渡環分別與端蓋、密封座連線固定,且密封板分別與端蓋、密封座形成密封結構。

優選地,所述的過渡環、密封座在裝配前,在過渡環上加工出第二水平合縫面研配區域,在密封座上加工出第一水平合縫面研配區域,且當過渡環、密封座裝配到位後,所述第一水平合縫面研配區域、第二水平合縫面研配區域的實際接觸面積之和占到所述第一水平合縫面研配區域與第二水平合縫面研配區域面積之和的90%以上。

優選地,所述的過渡環、端蓋、密封座在裝配前,在端蓋上開設安裝槽,並在該安裝槽中嵌接第二密封條;在密封座上開設安裝槽,並在該安裝槽中嵌接第一密封條,在過渡環與密封座配合部位開設相互貫通的主油道,且所述第一水平合縫面研配區域、第二水平合縫面研配區域覆蓋主油道,在過渡環上還開設分別與主油道相互貫通的第一支油道、第二支油道,且所述第二水平合縫面研配區域覆蓋第一支油道、第二支油道;所述過渡環、端蓋、密封座在裝配到位後,所述第一密封條分別與第一支油道、密封板形成密封結構,所述第二密封條分別與第二支油道、密封板形成密封結構,在主油道、第一支油道、第二支油道中填充密封油。

改善效果

《一種汽輪發電機全路徑密封結構及裝配方法》由於密封座、密封座蓋分別與轉軸形成密封結構,密封座與密封座蓋之間形成密封結構,且過渡環通過密封板分別與端蓋、密封座形成密封結構,從而使得汽輪發電機在水平合縫面處形成全路徑封閉的密封結構,能夠充分保證汽輪發電機內側的氫氣與汽輪發電機外側的空氣之間的阻隔,有效地防止了氫氣、密封油等從發電機內氫側(高壓區)泄漏流向機外側(低壓區),使汽輪發電機工作時在水平合縫面處的密封可靠性得以大幅度提高。

附圖說明

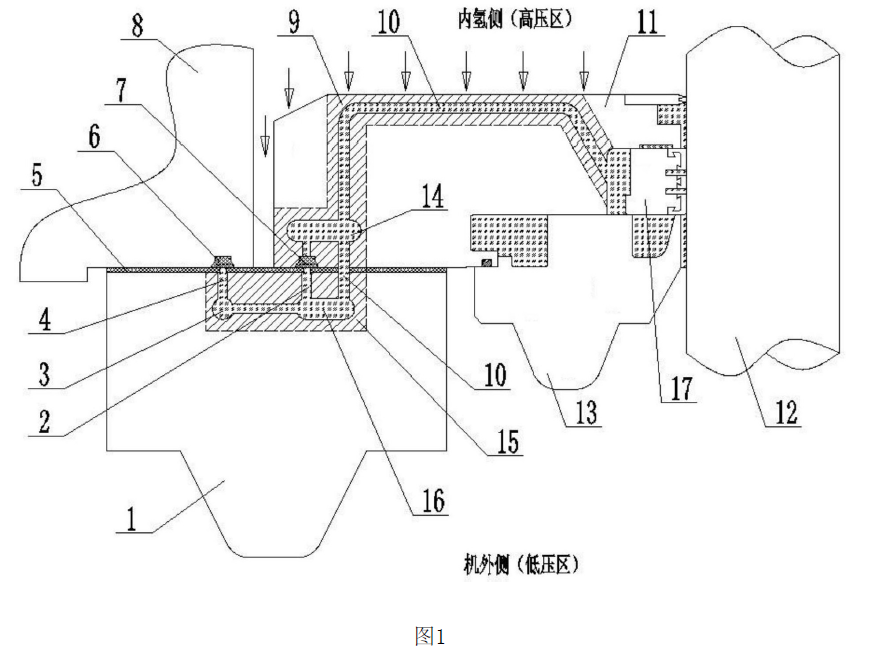

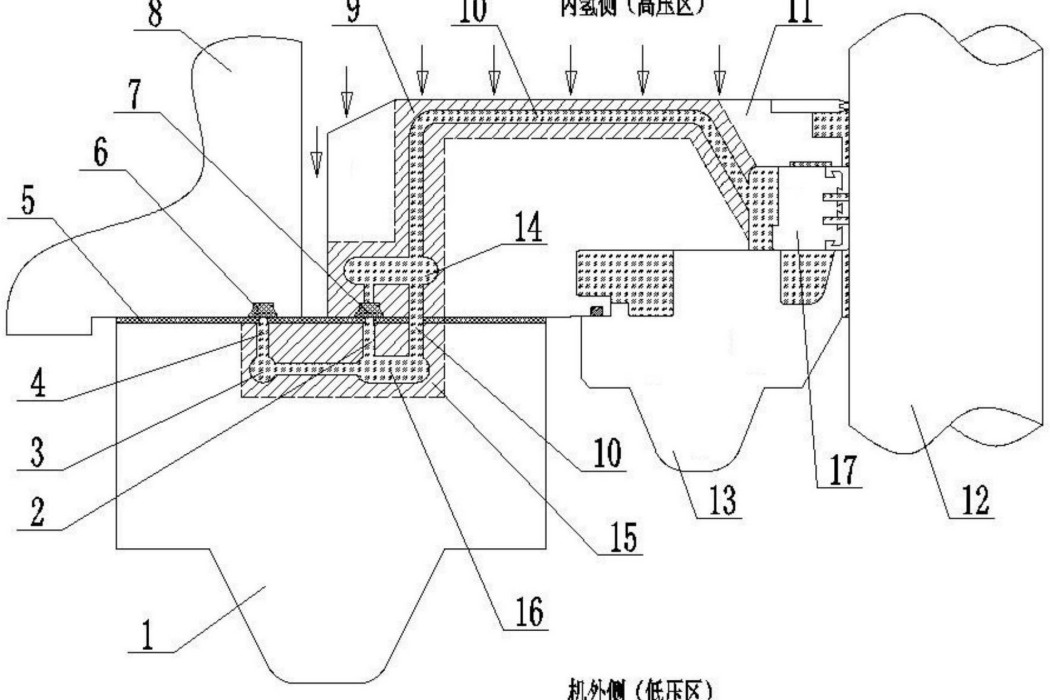

圖1為《一種汽輪發電機全路徑密封結構及裝配方法》的剖視圖。

圖中標記:1-過渡環,2-第一支油道,3-第二緩衝槽,4-第二支油道,5-密封板,6-第二密封條,7-第一密封條,8-端蓋,9-第一水平合縫面研配區域,10-主油道,11-密封座,12-轉軸,13-密封座蓋,14-主緩衝槽,15-第二水平合縫面研配區域,16-第一緩衝槽,17-密封瓦。

權利要求

1.《一種汽輪發電機全路徑密封結構及裝配方法》包括過渡環(1)、端蓋(8)、密封座(11)以及轉軸(12) 和密封座蓋(13),所述密封座(11)、密封座蓋(13)分別與轉軸(12)形成密封結構,所述密封座(11)與密封座蓋(13)之間形成密封結構,其特徵在於:還包括密封板(5),所述過渡環(1)通過密封板(5)分別與端蓋(8)、密封座(11)形成密封結構。

2.根據權利要求1所述的汽輪發電機全路徑密封結構,其特徵在於:還包括第一密封條(7),在密封座(11)上開設安裝槽,所述第一密封條(7)嵌接在密封座(11)上的安裝槽中,且所述第一密封條(7)與密封板(5)之間形成密封結構。

3.根據權利要求2所述的汽輪發電機全路徑密封結構,其特徵在於:所述過渡環(1)與密封座(11)之間設定相互貫通的主油道(10),在過渡環(1)上開設與主油道(10)相互貫通的第一支油道(2),所述第一密封條(7)與第一支油道(2)之間形成密封結構,且所述主油道(10)、第一支油道(2)中填充密封油。

4.根據權利要求3所述的汽輪發電機全路徑密封結構,其特徵在於:所述過渡環(1)上開設第一緩衝槽(16),所述第一緩衝槽(16)分別與主油道(10)、第一支油道(2)相互貫通。

5.根據權利要求1所述的汽輪發電機全路徑密封結構,其特徵在於:還包括第二密封條(6),在端蓋(8)上開設安裝槽,所述第二密封條(6)嵌接在端蓋(8)上的安裝槽中,且所述第二密封條(6)與密封板(5)之間形成密封結構。

6.根據權利要求5所述的汽輪發電機全路徑密封結構,其特徵在於:所述過渡環(1)與密封座(11)之間設定相互貫通的主油道(10),在過渡環(1)上開設與主油道(10)相互貫通的第二支油道(4),所述第二密封條(6)與第二支油道(4)之間形成密封結構,且所述主油道(10)、第二支油道(4)中填充密封油。

7.根據權利要求6所述的汽輪發電機全路徑密封結構,其特徵在於:所述過渡環(1)上開設第二緩衝槽(3),所述第二緩衝槽(3)分別與主油道(10)、第二支油道(4)相互貫通。

8.一種汽輪發電機全路徑密封結構的裝配方法,其特徵在於:所述的汽輪發電機全路徑密封結構包括過渡環(1)、端蓋(8)、密封座(11)以及轉軸(12)和密封座蓋(13),其裝配方法包括如下步驟:

第1步,安裝密封座(11),使密封座(11)與轉軸(12)之間形成密封結構;

第2步,安裝密封座蓋(13),使密封座蓋(13)分別與密封座(11)、轉軸(12)形成密封結構;

第3步,將過渡環(1)與密封板(5)固定連線成一體,再將過渡環(1)分別與端蓋(8)、密封座(11)連線固定,且密封板(5)分別與端蓋(8)、密封座(11)形成密封結構。

9.根據權利要求8所述的汽輪發電機全路徑密封結構的裝配方法,其特徵在於:所述的過渡環(1)、密封座(11)在裝配前,在過渡環(1)上加工出第二水平合縫面研配區域(15),在密封座(11)上加工出第一水平合縫面研配區域(9),且當過渡環(1)、密封座(11)裝配到位後,所述第一水平合縫面研配區域(9)、第二水平合縫面研配區域(15)的實際接觸面積之和占到所述第一水平合縫面研配區域(9)與第二水平合縫面研配區域(15)面積之和的90%以上。

10.根據權利要求9所述的汽輪發電機全路徑密封結構的裝配方法,其特徵在於:所述的過渡環(1)、端蓋(8)、密封座(11)在裝配前,在端蓋(8)上開設安裝槽,並在該安裝槽中嵌接第二密封條(6);在密封座(11)上開設安裝槽,並在該安裝槽中嵌接第一密封條(7),在過渡環(1)與密封座(11)配合部位開設相互貫通的主油道(10),且所述第一水平合縫面研配區域(9)、第二水平合縫面研配區域(15)覆蓋主油道(10),在過渡環(1)上還開設分別與主油道(10)相互貫通的第一支油道(2)、第二支油道(4),且所述第二水平合縫面研配區域(15)覆蓋第一支油道(2)、第二支油道(4);所述過渡環(1)、端蓋(8)、密封座(11)在裝配到位後,所述第一密封條(7)分別與第一支油道(2)、密封板(5)形成密封結構,所述第二密封條(6)分別與第二支油道(4)、密封板(5)形成密封結構,在主油道(10)、第一支油道(2)、第二支油道(4)中填充密封油。

實施方式

如圖1所示的《一種汽輪發電機全路徑密封結構及裝配方法》包括過渡環1、密封板5、端蓋8、密封座11、轉軸12以及密封座蓋13和密封瓦17,所述密封板5優選為橡膠板,所述的密封座11、密封座蓋13、密封瓦17分別與轉軸12形成密封結構,所述的密封座11與密封座蓋13之間通過密封瓦17形成密封結構,所述過渡環1通過密封板5分別與端蓋8、密封座11形成密封結構,其中的過渡環1與端蓋8之間、密封座11與過渡環1之間可以分別通過螺栓連線固定,且螺栓穿過密封板5。所述密封座11的內側為內氫側,所述過渡環1的外側為機外側,其中,內氫側主要是高壓氫氣,屬於發電機高壓區,而機外側為空氣側,屬於發電機低壓區。

進一步地,為了提高過渡環1與端蓋8之間的密封可靠性,可以在端蓋8上開設安裝槽,並在該端蓋8上的安裝槽中壓裝第二密封條6,且第二密封條6與密封板5之間形成密封結構。所述第二密封條6的截面形狀優選為喇叭形,以便第二密封條6牢固地嵌接在端蓋8上的安裝槽中。同樣地,為了提高過渡環1與密封座11之間的密封可靠性,可以在密封座11上開設安裝槽,並在該密封座11上的安裝槽中壓裝第一密封條7,且第一密封條7與密封板5之間形成密封結構。所述第一密封條7的截面形狀優選為喇叭形,以便第一密封條7牢固地嵌接在密封座11上的安裝槽中。所述的第一密封條7、第二密封條6優選採用環形的橡膠條。 在汽輪發電機工作時,其內氫側的高壓氫氣的滲透性、擴散性均很強,為了有效避免發電機內氫側的高壓氫氣泄漏至發電機低壓區的機外側,如圖1所示,還可以在過渡環1與密封座11之間設定相互貫通的主油道10,並在過渡環1上開設分別與主油道10相互貫通的第一支油道2、第二支油道4,在密封板5上開設相應的貫通口,以使第一密封條7與第一支油道2之間形成密封結構,且第二密封條6與第二支油道4之間形成密封結構,在主油道10、第一支油道2、第二支油道4中填充密封油。

進一步地,在過渡環1上還可以開設第一緩衝槽16、第二緩衝槽3,所述第一緩衝槽16分別與主油道10、第一支油道2相互貫通,所述第二緩衝槽3分別與主油道10、第二支油道4相互貫通。優選地,所述第一緩衝槽16採用條形槽,其兩端分別形成圓弧形過渡部;優選地,所述第二緩衝槽3採用圓形槽。另外,在密封座11上可以開設主緩衝槽14,所述的主緩衝槽14與主油道10相互貫通,且第一密封條7與主緩衝槽14之間形成密封結構,如圖1所示。採用這樣的結構設計後,使得過渡環1與密封座11之間形成“回”形油槽密封結構。

通過“回”形油槽密封結構與由第一密封條7與密封座11所形成的嵌入式密封結構以及由第二密封條6與端蓋8所形成的嵌入式密封結構相結合,進一步地增強了汽輪發電機在水平合縫面處的全路徑封閉,確保汽輪發電機內側的氫氣與汽輪發電機外側的空氣之間的阻隔,有效地防止了氫氣、密封油等從發電機內氫側(高壓區)泄漏流向機外側(低壓區),從而確保汽輪發電機工作時在水平合縫面處的密封可靠性。 上述汽輪發電機全路徑密封結構,可以採用如下裝配方法進行,具體地, 首先,安裝密封座11,並使密封座11與轉軸12之間形成密封結構。 其次,安裝密封座蓋13,並使密封座蓋13分別與密封座11、轉軸12形成密封結構。 接下來,將過渡環1與密封板5固定連線成一體,通常,是將密封板5直接粘接到過渡環1上。 最後,將過渡環1通過聯接螺栓分別與端蓋8、密封座11連線固定,密封板5分別與端蓋8、密封座11形成密封結構。

該發明的汽輪發電機全路徑密封結構的組成部件較少,且各相關組成部件之間的裝配簡單,因此,使得汽輪發電機全路徑密封結構的整體構造相對簡單、緊湊,且裝配方便,在各相關組成部件裝配到位後,汽輪發電機在水平合縫面處的密封可靠性也得以大幅度提高。為了進一步增強汽輪發電機全路徑密封結構的密封性能,優選地,所述過渡環1、端蓋8、密封座11在裝配前,在端蓋8上開設安裝槽,並在該安裝槽中嵌接第二密封條6;在密封座11上開設安裝槽,並在該安裝槽中嵌接第一密封條7,在過渡環1與密封座11配合部位開設相互貫通的主油道10,所述過渡環1上還開設分別與主油道10相互貫通的第一支油道2、第二支油道4;另外,在過渡環1上加工出第二水平合縫面研配區域15,在密封座11上加工出第一水平合縫面研配區域9,此處的“研配”是指對金屬配合面進行平面粗糙度加工的金屬加工工藝,目的是提高金屬配合面相互配合時的實際接觸面積。

所述的第一水平合縫面研配區域9、第二水平合縫面研配區域15覆蓋主油道10,第二水平合縫面研配區域15覆蓋第一支油道2、第二支油道4,在第一水平合縫面研配區域9、第二水平合縫面研配區域15的接觸貼合面還可以加密封膠。當過渡環1、端蓋8、密封座11在裝配到位後,所述第一密封條7分別與第一支油道2、密封板5形成密封結構,所述第二密封條6分別與第二支油道4、密封板5形成密封結構;且其中的第一水平合縫面研配區域9、第二水平合縫面研配區域15的實際接觸面積之和最好是占到所述第一水平合縫面研配區域9與第二水平合縫面研配區域15的面積之和的90%以上。通過對汽輪發電機水平合縫面提出研配接觸面積、加密封膠的要求,可以更好地保證汽輪發電機全路徑密封結構對發電機內氫側的氫氣與機外側的空氣之間的有效阻隔,並且能夠避免汽輪發電機在水平合縫面處的漏油現象。

榮譽表彰

2021年11月,《一種汽輪發電機全路徑密封結構及裝配方法》獲得2020年度四川專利獎二等獎。