專利背景

截至2013年6月,汽車用

熱交換器主要有銅製和鋁製兩種,與銅製熱交換器相比,鋁製熱交換器的優勢表現在:

(1)鋁材的密度僅為黃銅材的三分之一左右,因而鋁製熱交換器可節省燃料;

(3)鋁合金有強的抗腐蝕性能,熱交換器的使用期限長;

(4)鋁回收率高,鋁製熱交換器報廢后的回收率可達94%。

2013年6月前已有的熱交換器用鋁合金複合板、帶、箔的生產方法,採用芯層鑄錠和包覆層熱軋板塊複合熱軋法,典型生產工藝流程如下:

(1)芯層製備:鑄錠經均熱、切頭尾、銑面、表面處理工序後,得到芯層備用;

(2)包覆層製備:變質處理的鑄錠經熱軋、分切、表面處理工序後,得到覆層;

(3)複合:將得到的鑄造態芯層和包覆層板材進行表面處理,熱軋複合,冷軋(中間退火),精冷軋至設計的複合材料厚度。

中國專利CN101704020的一種釺焊式熱交換器用鋁合金複合板帶箔坯料的生產方法。方法是將驗材料熔煉,芯材連鑄連軋,線上升溫,複合層線上軋制焊合,最後得到成卷鋁合金複合板帶箔坯料。該方法雖然能在一定程度上提高了生產效率,但是仍不能解決界面結合性能良好和抗下垂性能優異的問題。

中國專利CN1269606C的一種釺焊複合板的製造方法。方法是用冷軋輥壓方式將包覆板和芯板複合在一起。該方法雖然能在一定程度上提高了界面複合能力,但是仍不能解決其優異的抗下垂性能的問題。

中國專利CN1327217C的一種熱交換器用鋁合金複合材料的製造方法。方法是對芯層合金進行一定量的預拉伸,並將包覆層與芯層利用熱軋、冷軋方式進行複合。該方法雖然能在一定程度上提高了抗下垂性能,但是仍不能解決界面結合性能優異和生產成本的問題。

熱對熱交換器用鋁合金複合材料的基本要求是組織均勻、尺寸精度高、具有較好的力學性能和界面結合效果。2013年6月前,鋁合金複合材料普遍採用芯層鑄錠和包覆層熱軋板塊複合熱軋法製備。利用包覆層熱軋板生產的鋁合金複合材料,尚存在以下技術問題:

(1)軋制的包覆層表面變形量比心部大,板材厚向組織不均勻;

(2)軋制後的包覆層平面度和厚度用軋輥控制,精度低;

(3)軋制的包覆層與鑄造芯層複合時界面效果一般;

(4)生產工序多、周期長、成本高。

發明內容

專利目的

《一種汽車熱交換器用鋁合金複合材料的製備方法》的目的為了解決上述傳統方法製備鋁合金複合材料所存在的技術缺點,提高複合材料的界面性能和抗下垂性能,簡化製備工序,提高生產效益,提供一種汽車熱交換器用鋁合金複合材料的製備方法。

技術方案

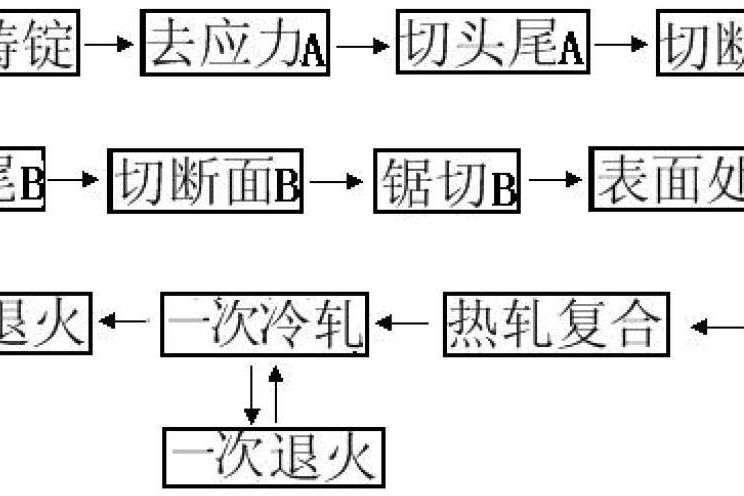

《一種汽車熱交換器用鋁合金複合材料的製備方法》包括芯層製備,包覆層製備,熱軋複合得到汽車熱交換器用鋁合金複合材料;其特徵在於:芯層的製備經過均勻化B、去頭尾B、去端面B、鋸切B、表面處理B工序;包覆層的製備經過變質處理、鑄造、去應力A、去頭尾A、去端面A、鋸切A、表面處理A工序;將芯層和包覆層固定,經加熱、熱軋複合、一次冷扎、一次退火、二次冷扎、二次退火工序得到產品;將芯層和包覆層固定、加熱、熱軋複合、一次冷扎、一次退火、二次冷扎、二次退火工序得到產品;通過除氣工序降低鋁熔體中的氫濃度,以減少鑄錠中的氣孔或針孔;通過過濾工序去除鋁熔體中的氧化物、非金屬夾雜物和其他有害金屬雜質,以減少鑄錠中的疏鬆、氣孔、夾渣,改善鋁合金的延伸率;通過合適的工藝對芯層進行均勻化退火和對包覆層進行去應力退火;利用頭尾鋸對鑄錠進行去頭尾,利用立式鋸對鑄錠進行切斷面,利用平面鋸對鑄錠進行鋸切,達到一定的尺寸;尤其是包覆層製備利用鑄造鋸切板代替傳統的熱軋板,製備的複合材料性能優異、組織均勻、界面結合效果好、抗下垂能力高;具體工藝操作為:

(1)熔煉:芯層鋁合金熔煉控制溫度為730~780℃;包覆層鋁合金熔煉控制溫度為720~770℃;

(2)除氣/過濾:經熔煉的芯層鋁合金熔體和包覆層鋁合金熔體分別採用Alpur多級除氣淨化系統進行除氣處理;採用30ppi泡沫陶瓷過濾板對熔體進行過濾;

(3)鑄造:芯層澆鑄控制溫度為690~710℃;包覆層澆鑄控制溫度為640~660℃;

(4)均勻化和去應力:芯層鑄錠的均勻化B控制溫度為580~620℃,保溫16~30小時;包覆層鑄錠的去應力A控制溫度為420~460℃,保溫8~16小時;

(5)鋸切:將均勻化B和去應力A處理後的的鋁合金錠分別進行切頭去尾、切端面,然後利用平面鋸將芯層鑄錠據切成250~350毫米厚的鋁合金板材,包覆層鑄錠據切成25~35毫米厚的鋁合金板材;

(6)複合:將得到的鑄造態芯層和包覆層板材分別進行表面處理,然後熱軋複合,一次冷軋、一次退火,再二次冷扎、二次退火,精冷軋至設計的複合材料厚度。

(7)包裝:將複合材料包裝入庫/發貨。

以上所述的一次退火和二次退火控制溫度為410~430℃;時間為2~4小時。

以上所述的芯層其鋁合金的成分及含量(重量%)為:Si≤0.6、Fe≤0.7、Cu0.05~0.2、Mn1.0~1.5、Zn≤0.10,其餘量為Al。

以上所述的包覆層其鋁合金的成分及含量(重量%)為:Si6.8~8.2、Fe≤0.8、Cu≤0.25、Mn≤0.10、Zn≤0.20、Sr≤0.05,其餘量為Al。

改善效果

1、《一種汽車熱交換器用鋁合金複合材料的製備方法》的製備方法,通過除氣工序降低鋁熔體中的氫濃度,以減少鑄錠中的氣孔或針孔;通過過濾工序去除鋁熔體中的氧化物、非金屬夾雜物和其他有害金屬雜質,以減少鑄錠中的疏鬆、氣孔、夾渣,改善鋁合金的延伸率;通過合適的工藝對芯層進行均勻化退火和對包覆層進行去應力退火;利用頭尾鋸對鑄錠進行去頭尾,利用立式鋸對鑄錠進行切斷面,利用平面鋸對鑄錠進行鋸切,達到一定的尺寸;尤其是包覆層製備利用鑄造鋸切板代替傳統的熱軋板,與傳統方法製備的複合材料相比,該發明製備的複合材料性能優異、組織均勻、界面結合效果好、抗下垂能力提高。

2、該發明與已有汽車熱交換器用鋁合金複合材料生產工藝相比,製備包覆層熱軋與銑面工序,生產周期短、成本降低,具有較好的經濟效益和社會效益。

附圖說明

圖1為《一種汽車熱交換器用鋁合金複合材料的製備方法》的工藝流程示意圖。

圖1

技術領域

《一種汽車熱交換器用鋁合金複合材料的製備方法》屬於有色金屬加工技術領域,涉及一種汽車熱交換器用鋁合金複合材料的製備方法。

權利要求

1.《一種汽車熱交換器用鋁合金複合材料的製備方法》包括芯層製備,包覆層製備,熱軋複合得到汽車熱交換器用鋁合金複合材料;其特徵在於:芯層的製備經過均勻化B、去頭尾B、去端面B、鋸切B、表面處理B工序;包覆層的製備經過變質處理、鑄造、去應力A、去頭尾A、去端面A、鋸切A、表面處理A工序;將芯層和包覆層固定,經加熱、熱軋複合、一次

冷軋、一次

退火、二次冷軋、二次退火工序得到產品;具體工藝操作為:

(1)熔煉:芯層鋁合金熔煉控制溫度為730~780℃;包覆層鋁合金熔煉控制溫度為720~770℃;

(2)除氣/過濾:經熔煉的芯層鋁合金熔體和包覆層鋁合金熔體分別採用Alpur多級除氣淨化系統進行除氣處理;採用30ppi泡沫陶瓷過濾板對熔體進行過濾;

(3)鑄造:芯層澆鑄控制溫度為690~710℃;包覆層澆鑄控制溫度為640~660℃;

(4)均勻化和去應力:芯層鑄錠的均勻化B控制溫度為580~620℃,保溫16~30小時;包覆層鑄錠的去應力A控制溫度為420~460℃,保溫8~16小時;

(5)鋸切:將均勻化B和去應力A處理後的的鋁合金錠分別進行切頭去尾、切端面,然後利用平面鋸將芯層鑄錠鋸切成250~350毫米厚的鋁合金板材,包覆層鑄錠鋸切成25~35毫米厚的鋁合金板材;

(6)複合:將得到的鑄造態芯層和包覆層板材分別進行表面處理,然後熱軋複合,一次冷軋、一次退火,再二次冷軋、二次退火,精冷軋至設計的複合材料厚度;所述的一次退火和二次退火控制溫度為410~430℃;時間為2~4小時。

2.根據權利要求1所述的一種汽車熱交換器用鋁合金複合材料的製備方法,其特徵在於:所述的芯層其鋁合金的成分及重量%為:Si≤0.6、Fe≤0.7、Cu0.05~0.2、Mn1.0~1.5、Zn≤0.10,其餘量為Al。

3.根據權利要求1所述的一種汽車熱交換器用鋁合金複合材料的製備方法,其特徵在於:所述的包覆層其鋁合金的成分及重量%為:Si6.8~8.2、Fe≤0.8、Cu≤0.25、Mn≤0.10、Zn≤0.20、Sr≤0.05,其餘量為Al。

實施方式

實施例1

芯層製備:將50噸原料投入熔煉爐中:熔煉溫度為750~760℃。待合金完全熔融後,控制鋁合金的成分及含量(重量%)為:Si0.04、Fe0.55、Cu0.10、Mn1.12、Zn0.02,其餘量由Al。採用Alpur多級除氣淨化系統對熔體進行除氣處理,再採用30ppi泡沫陶瓷過濾板對熔體進行過濾,澆鑄溫度為700℃,鑄造後得到厚度為650毫米的鋁合金錠坯。將鋁合金錠坯在600℃進行18小時的均勻化處理,然後將去應力的鋁合金錠切頭去尾,切端面後,用平面鋸將鑄錠鋸切成310毫米厚的鋁合金板材。

包覆層製備:將50噸原料投入熔煉爐中:熔煉溫度為740~750℃。待合金完全熔融後,控制鋁合金的成分及含量(重量%)為:Si7.8、Fe0.14、Cu0.01、Mn0.01、Zn0.02、Sr0.03,其餘量由Al。採用Alpur多級除氣淨化系統對熔體進行除氣處理,再採用30ppi泡沫陶瓷過濾板對熔體進行過濾,澆鑄溫度650~655℃,鑄造後得到厚度為650毫米的鋁合金錠坯。將鋁合金錠坯在450℃進行10小時的均勻化處理,然後將去應力的鋁合金錠切頭去尾,切端面後,用平面鋸將鑄錠鋸切成31毫米厚的鋁合金板材。

複合:將得到的鑄造態芯層和包覆層板材固定、加熱進行表面處理,熱軋複合,一次冷軋、一次退火,再進行二次冷扎、二次退火;控制退火工藝為:溫度為420℃,時間3小時,控制二次冷軋厚度為0.55毫米,得到複合材料產品。

國例複合材料產品:厚度:0.55毫米,Rm:121.6兆帕,A:31.3%,Si擴散厚度:15微米,下垂值:24.6毫米。

實施例2

芯層製備:將50噸原料投入熔煉爐中:熔煉溫度為730~740℃。待合金完全熔融後,控制鋁合金的成分及含量(重量%)為:Si0.05、Fe0.58、Cu0.12、Mn1.20、Zn0.04,其餘量由Al。採用Alpur多級除氣淨化系統對熔體進行除氣處理,再採用30ppi泡沫陶瓷過濾板對熔體進行過濾,澆鑄溫度為690℃,鑄造後得到厚度為650毫米的鋁合金錠坯。將鋁合金錠坯在600℃進行14小時的均勻化處理,然後將去應力的鋁合金錠切頭去尾,切端面後,用平面鋸將鑄錠鋸切成290毫米厚的鋁合金板材。

包覆層製備:將50噸原料投入熔煉爐中:熔煉溫度為720~730℃。待合金完全熔融後,控制鋁合金的成分及含量(重量%)為:Si8.0、Fe0.13、Cu0.01、Mn0.01、Zn0.02、Sr0.26,其餘量由Al。採用Alpur多級除氣淨化系統對熔體進行除氣處理,再採用30ppi泡沫陶瓷過濾板對熔體進行過濾,澆鑄溫度640~645℃,鑄造後得到厚度為650毫米的鋁合金錠坯。將鋁合金錠坯在450℃進行8小時的均勻化處理,然後將去應力的鋁合金錠切頭去尾,切端面後,用平面鋸將鑄錠鋸切成29毫米厚的鋁合金板材。

複合:將得到的鑄造態芯層和包覆層板材固定,加熱進行表面處理,熱軋複合,一次冷軋、一次退火,再進行二次冷扎、二次退火;控制退火工藝為:在420℃進行3小時,控制二次冷軋至0.44毫米厚度的產品。

該例複合材料產品:厚度:0.44毫米,Rm:123兆帕,A:31.9%,Si擴散厚度:14微米,下垂值:23.6毫米。

榮譽表彰

2016年12月7日,《一種汽車熱交換器用鋁合金複合材料的製備方法》獲得第十八屆中國專利優秀獎。