《一種核安全級316L不鏽鋼儀表管》是浙江久立特材科技股份有限公司於2015年12月25日申請的專利,該專利的申請號為2015109847304,公布號為CN105525228A,授權公布日為2016年4月27日,發明人是林珏、蔡志剛、蔡黎明、蔡衛康。

《一種核安全級316L不鏽鋼儀表管》公開了一種核安全級316L不鏽鋼儀表管,以圓管坯為原料,包括冷軋工序、固溶熱處理工序和存儲;冷軋工序包括開坯冷軋步驟、中間品冷軋步驟和成品冷軋步驟;開坯冷軋步驟的相對變形量為70%~75%,中間品冷軋步驟的相對變形量為65%~70%,成品冷軋步驟的相對變形量為60%~65%;固溶熱處理工序的處理溫度為1060攝氏度~1080攝氏度。產品尺寸精度、表面質量及綜合性能達到較高水平,滿足核級環境的長期安全服役要求,且生產效率以及合格率均保持較高水平。

2018年12月20日,《一種核安全級316L不鏽鋼儀表管》獲得第二十屆中國專利優秀獎。

(概述圖為《一種核安全級316L不鏽鋼儀表管》摘要附圖)

基本介紹

- 中文名:一種核安全級316L不鏽鋼儀表管

- 公告號:CN105525228A

- 授權日:2016年4月27日

- 申請號:2015109847304

- 申請日:2015年12月25日

- 申請人:浙江久立特材科技股份有限公司

- 地址:浙江省湖州市南潯區雙林鎮鎮西浙江久立特材科技股份有限公司

- 發明人:林珏、蔡志剛、蔡黎明、蔡衛康

- Int.Cl.:C22C38/44(2006.01)I; C22C38/52(2006.01)I; C22C38/58(2006.01)I等

- 代理機構:湖州金衛智慧財產權代理事務所(普通合夥)

- 代理人:裴金華

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

截至2015年12月25日,大型先進壓水堆核電是世界上核電主要發展方向,其代表堆型為我國引進美國西屋公司的AP1000核電技術以及我國自主設計的ACP1000核電技術。在建AP1000核電站儀表測控系統中,大量核安全儀表組件使用316L不鏽鋼小口徑儀表管,該產品也是第三代核電儀表核島測量系統關鍵部件。此前AP1000堆型所有316L不鏽鋼儀表管均為進口。作為我國自主第三代核電示範工程,對關鍵材料和部件的國產化具有一定要求。

核安全級316L不鏽鋼小口徑儀表管的規格為Φ9.53×1.65毫米。該產品規格小,且對尺寸精度、表面質量、綜合性能、無損檢測等都具有極高的要求,與截至2015年12月25日的316L不鏽鋼管產品的製備工藝相比,對製造過程中的冷加工、脫脂清洗、熱處理、表面處理等工藝技術提出了較高要求。由於該產品此前均進口,中國國內尚未見核安全級316L不鏽鋼小口徑儀表管的相關專利報導。

發明內容

專利目的

《一種核安全級316L不鏽鋼儀表管》的目的是提供一種綜合性能使其滿足核安全級別的一種核安全級316L不鏽鋼儀表管。

技術方案

《一種核安全級316L不鏽鋼儀表管》的技術目的是通過以下技術方案得以實現的:一種核安全級316L不鏽鋼儀表管,以圓管坯為原料,包括冷軋工序、固溶熱處理工序和存儲;所述冷軋工序包括開坯冷軋步驟、中間品冷軋步驟和成品冷軋步驟;所述存儲方式為吊裝存儲;所述開坯冷軋步驟的相對變形量為70%~75%,所述中間品冷軋步驟的相對變形量為65%~70%,所述成品冷軋步驟的相對變形量為60%~65%;所述固溶熱處理工序的處理溫度為1060攝氏度~1080攝氏度。

在該技術方案中,冷軋工藝採用了大變形開坯冷軋與小變形成品冷軋相配合的工藝方式。採用大變形開坯冷軋的方式,大變形開坯冷軋不僅有利於改善中間品表面質量,而且有利於充分破碎熱擠壓態晶粒組織,為後續組織均勻性控制奠定基礎;中間品冷軋步驟進一步改善了表面質量和尺寸均勻性;最後通過小變形成品冷軋步驟,精確控制尺寸精度和表面質量。合理設定和分配冷軋道次中的變形量是成功製備核安全級316L不鏽鋼儀表管的關鍵,發明人經過長期的試驗、研究發現,大變形開坯冷軋工藝與小變形成品冷軋工藝的配合,即70%~75%的開坯冷軋變形量、65%~70%的中間冷軋變形量和60%~65%的成品冷軋變形量,以使316L不鏽鋼儀表管滿足核級環境長期服役的需求。

316L不鏽鋼的奧氏體特徵,使其在加工過程中出現相對較高的強度和較強的加工硬化趨勢,退火態管材室溫屈服強度超過200兆帕、抗拉強度超過500兆帕,在截至2015年12月25日的316L不鏽鋼管的製備中,開坯冷軋的變形量低於60%;為了製作小口徑儀表管需達到的60%~75%的變形量至少需要兩次中間退火,且通過多道次冷軋製備的316L不鏽鋼管在加工精度、材料強度上無法滿足核級的使用需求。因此該技術方案中大變形開坯冷軋工藝與小變形成品冷軋工藝的配合至少減少了一個變形道次,同時也有效減少了相應去油清洗、中間退火、矯直及平頭尾等工序,不但提高了生產效率,還大降低了生產成本。

作為上述技術方案的優選,所述開坯冷軋步驟的送進量為2.0~4.0毫米/次、軋制速度為60~80次/分;所述成品冷軋步驟的送進量為1.0~2.0毫米/次、軋制速度為100~150次/分。

作為上述技術方案的優選,所述開坯冷軋步驟的孔型間隙為0.2~0.8毫米、頂頭間隙為0.5~2.0毫米。

作為上述技術方案的優選,所述熱處理工序為採用純氫保護氣氛光亮處理爐中進行的光亮熱處理。

與普通熱處理爐相比,輥底式光亮熱處理爐具有穩定性好、均勻性好、工作效率高、工作環境友好等優點。

作為上述技術方案的優選,所述光亮熱處理溫度為1010~1080攝氏度;所述光亮熱處理控制退火速度為600~700毫米/分;控制氫氣流量≥50平方米/小時、控制氫氣露點<-40攝氏度、控制微氧含量≤30ppm;所述光亮熱處理後,冷卻至室溫,冷卻方式為爐內風機冷卻,爐內溫度從900攝氏度下降到500攝氏度的時間≤3分。

發明人經過長期的試驗、研究發現,1010~1080攝氏度的處理溫度可以在確保材料固溶充分的前提下,兼顧組織均勻、抗腐蝕性能強、力學性能強的使用需求。氫氣流量和露點的合理控制可有效使管材內外表面不發生氧化變色。快速降溫的工藝,可有效避免管材長時間處於高溫環境中碳化物析出而造成腐蝕性能不合格的問題。

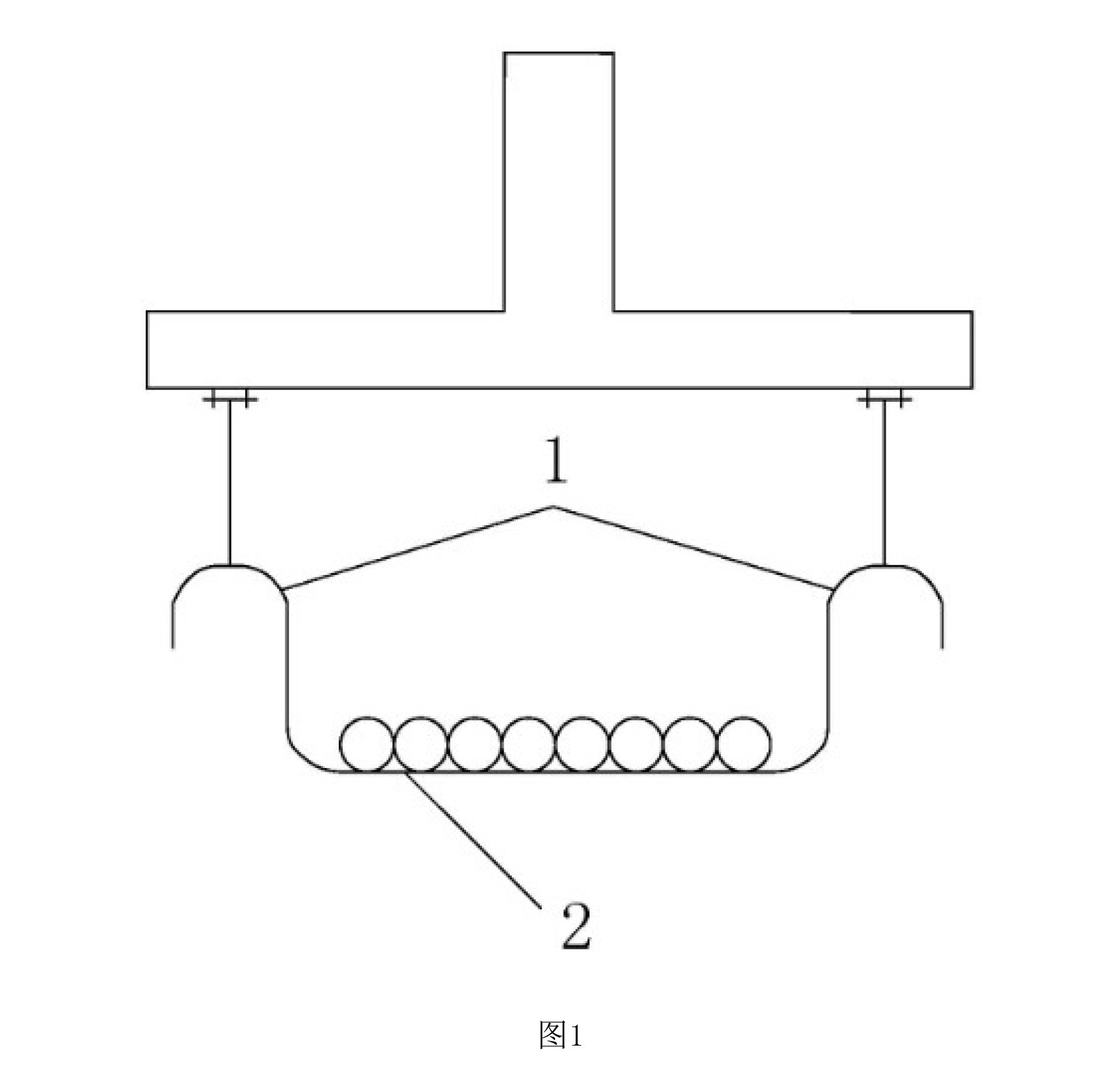

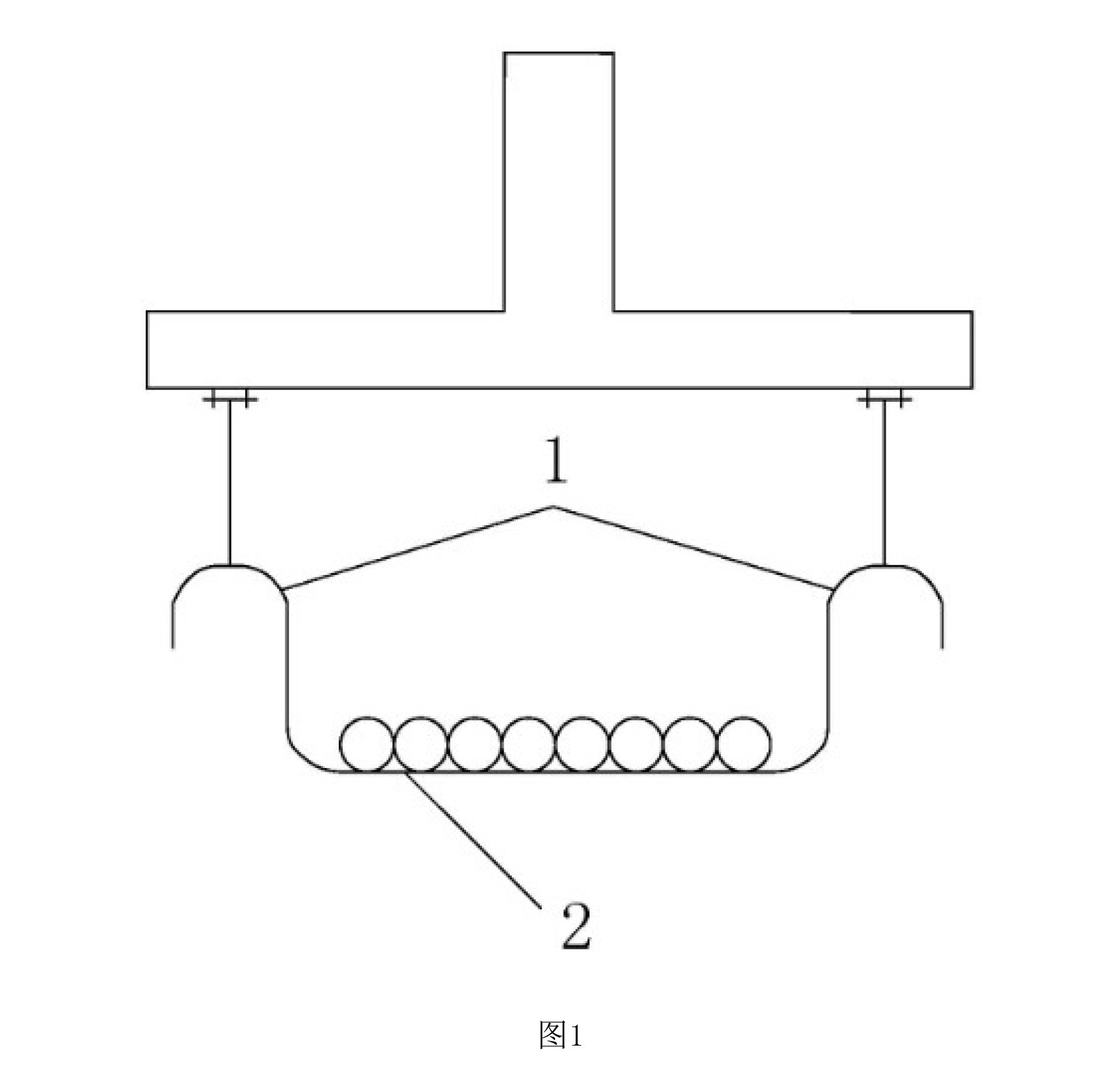

作為上述技術方案的優選,所述吊裝存儲採用U型吊裝結構;所述U型吊裝結構包括兩個U型吊鉤和平直載物部,所述平直載物部兩端通過U型吊鉤與機架連線;轉運過程中單層排放,一端對齊。

在該技術方案中,與傳統吊裝方式相比,U型吊裝方式避免了產品調運過程當時的碰撞、彎曲等現象,在轉運過程中,僅放置一層316L不鏽鋼管材料,並保證一端對齊放置,確保了成品直線度不超過1.5毫米/m,大大提高了產品的一次性合格率。

作為上述技術方案的優選,所述冷軋工序中使用的冷軋機芯棒設定有與潤滑油配合用於防止芯棒磨損的高溫防護套管;所述高溫防護套管具有三層結構,與所述冷軋機芯棒接觸的第一層和與所述圓管坯接觸的第三層由高膨鬆性SiO2纖維製成,連線所述第一層和所述第三層的第二層是氧化鐵紅矽膠材料。

在冷軋生產中,鋼管內腔的潤滑是由內部包含潤滑油管的芯棒來完成的,在使用中,會出現潤滑油管密封結構破損的情況;在該技術方案中,通過使用高溫防護套的設定,避免了上述情況的出現,穩定了冷軋機的工作性能,從而提高生產效率。

《一種核安全級316L不鏽鋼儀表管》所用的一種核安全級316L不鏽鋼儀表管其重量百分比組分要求如下:C:0.015%~0.040%,Si:≤0.5%,Mn:≤2.00%,P:0.02%~0.03%,S:0.005%~0.010%,Cr:16.00%~18.00%,Ni:12.00%~14.00%,Mo:2.00%~2.50%,Co:≤0.05%,餘量為Fe。

作為上述技術方案的優選,一種核安全級316L不鏽鋼儀表管的重量百分比組分為:C:0.02%,Si:0.34%,Mn:1.51%,P:0.026%,S:0.006%,Cr:17.4%,Ni:13.1%,Mo:2.13%,Co:0.02%,餘量為Fe。

改善效果

綜上所述,《一種核安全級316L不鏽鋼儀表管》具有如下有益效果:

(1)通過合理分配變形工藝,最佳化冷軋工序的工藝參數,確保管材尺寸精度滿足標準要求以及表面質量優良;

(2)通過大變形比提高了管材的性能,簡化了冷軋工序的變形道次,提高了生產效率;

(3)通過制定合理的熱處理工藝,確保其組織、力學性能、硬度、腐蝕性能等符合核安全使用要求;

(4)通過研製小口徑精密管表面處理和防護技術,確保其表面質量滿足核安全標準使用要求。

附圖說明

圖1是實施例1、2、3的U型吊裝結構的示意圖;

圖2是實施例1、2、3的高溫防護套管的示意圖;

圖中:1-U型吊鉤,2-載物部,3-芯棒,4-高溫防護套管,41-第一層,42-第二層,43-第三層。

技術領域

《一種核安全級316L不鏽鋼儀表管》涉及金屬冶煉技術領域,具體涉及一種核安全級316L不鏽鋼儀表管。

權利要求

1.一種核安全級316L不鏽鋼儀表管,其特徵在於,通過如下方法製得:以圓管坯為原料,包括熱擠壓、冷軋、脫脂清洗、固溶熱處理、矯直、拋光、無損檢測的工序;所述冷軋工序包括開坯冷軋步驟、中間品冷軋步驟和成品冷軋步驟;存儲方式為吊裝存儲,所述開坯冷軋步驟的相對變形量為70%~75%,所述中間品冷軋步驟的相對變形量為65%~70%,所述成品冷軋步驟的相對變形量為60%~65%;所述固溶熱處理工序的處理溫度為1060攝氏度~1080攝氏度。

2.根據權利要求1所述的一種核安全級316L不鏽鋼儀表管,其特徵在於:所述開坯冷軋步驟的送進量為2.0~4.0毫米/次、軋制速度為60~80次/分;所述成品冷軋步驟的送進量為1.0~2.0毫米/次、軋制速度為100~150次/分。

3.根據權利要求2所述的一種核安全級316L不鏽鋼儀表管,其特徵在於:所述開坯冷軋步驟的孔型間隙為0.2~0.8毫米、頂頭間隙為0.5~2.0毫米。

4.根據權利要求3所述的一種核安全級316L不鏽鋼儀表管,其特徵在於:所述成品冷軋步驟控制外徑精度±0.05毫米、控制壁厚公差為0~+0.10毫米。

5.根據權利要求1所述的一種核安全級316L不鏽鋼儀表管,其特徵在於:所述固溶熱處理工序為採用純氫保護氣氛光亮處理爐中進行的光亮熱處理。

6.根據權利要求5所述的一種核安全級316L不鏽鋼儀表管,其特徵在於:所述成品光亮熱處理溫度為1050~1100攝氏度,進料速度為500~800毫米/分,1050攝氏度以上保溫時間≥3分;控制氫氣流量≥50平方米/時、控制氫氣露點<-40攝氏度、控制微氧含量≤30ppm;所述光亮熱處理保溫結束後,冷卻方式為爐內風機冷卻,管材溫度從900攝氏度下降到500攝氏度的時間≤3分。

7.根據權利要求1所述的一種核安全級316L不鏽鋼儀表管,其特徵在於:所述吊裝存儲採用U形吊裝結構;所述U形吊裝結構包括兩個U形吊鉤和平直載物部,所述平直載物部兩端通過U形吊鉤與機架連線;轉運過程中單層排放,一端對齊。

實施方式

- 實施例1

以316L不鏽鋼鋼坯/鋼錠為原材料,通過擠壓形成荒管,精整後荒管的規格、尺寸偏差及直線度要求如表1所示。擠壓荒管進行100%表面目視檢測,要求:端部應平直、無毛刺,內外表面不允許有氧化皮、玻璃潤滑劑顆粒及其它雜質,內外表面不允許存在欠酸、過酸、污漬和銹斑等現象。

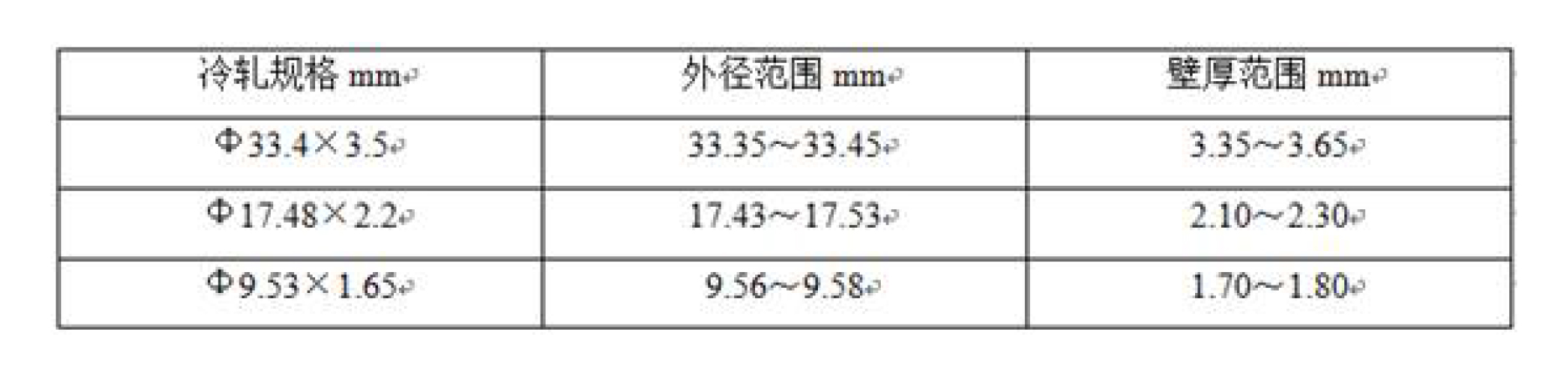

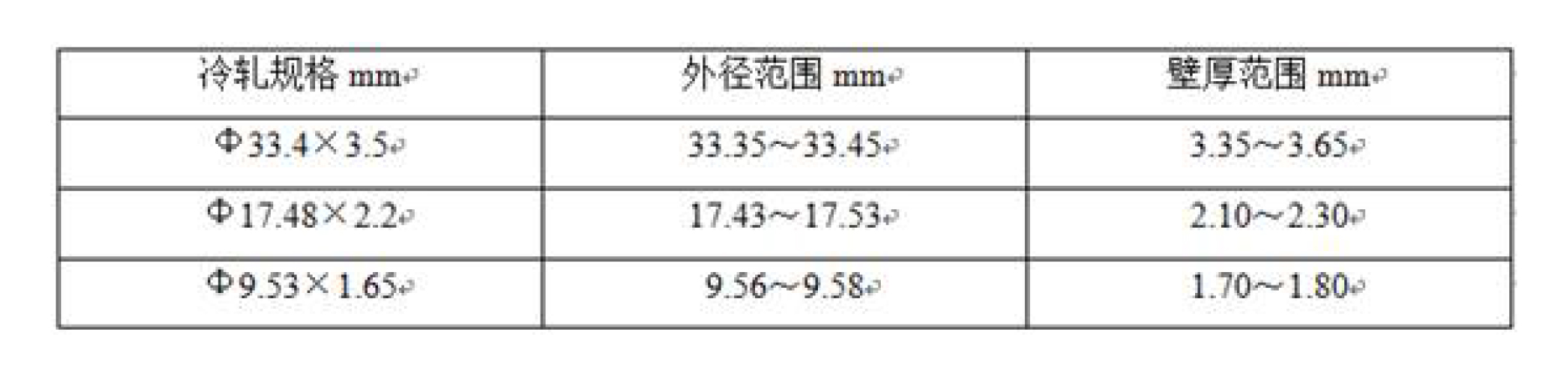

表1.擠壓荒管規格、尺寸偏差即直線度要求

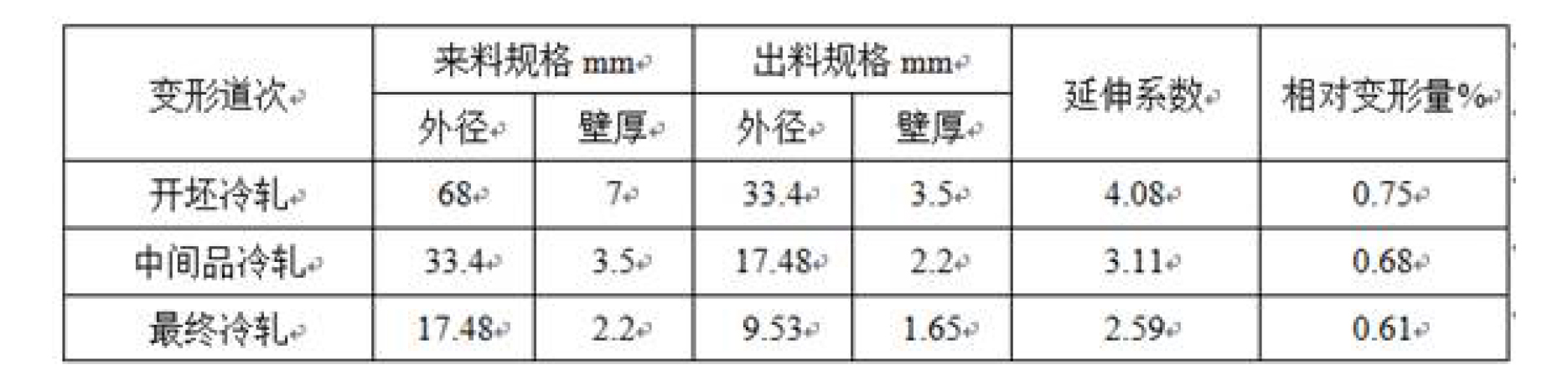

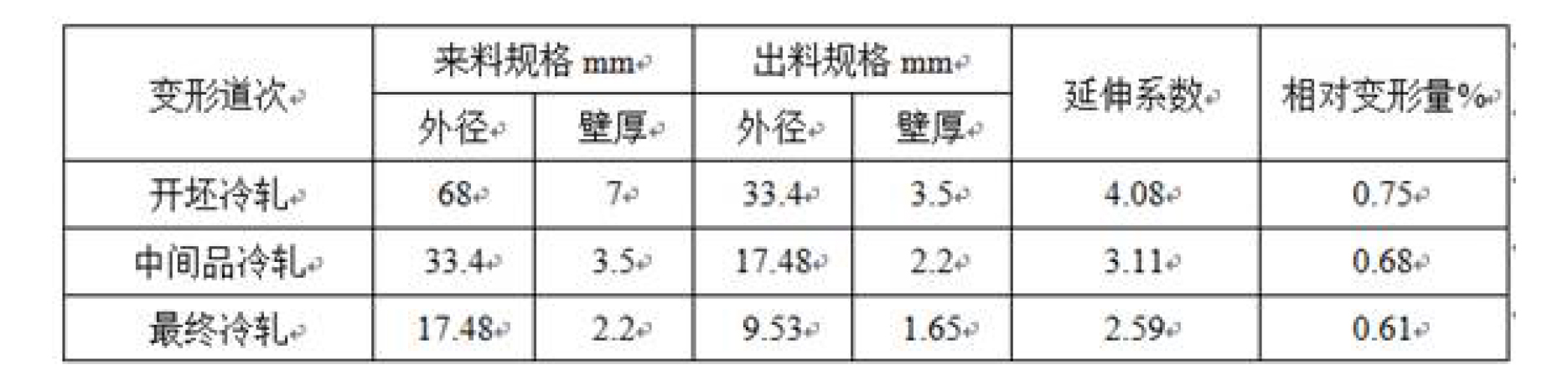

冷軋工序工藝實施方案如表2所示。

表2.冷軋工藝實施方案

其中開坯冷軋送進量為3.0毫米/牛,軋制速度70次/分鐘;成品冷軋進量為1.5毫米/牛,軋制速度為120次/分鐘。冷軋管材尺寸及公差實際控制範圍如表3所示,完全滿足工藝控制要求和標準要求。

表3.冷軋尺寸公差控制

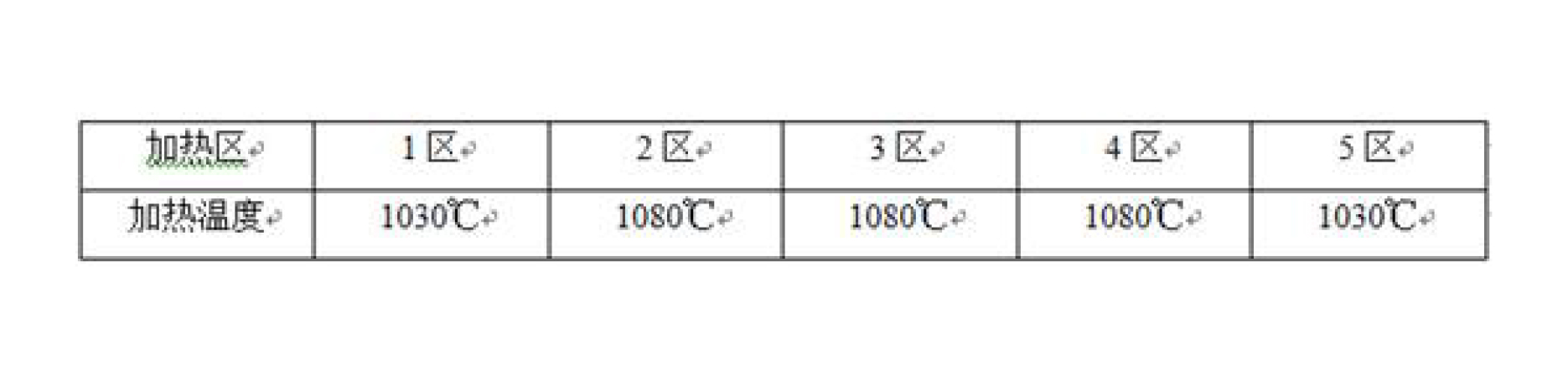

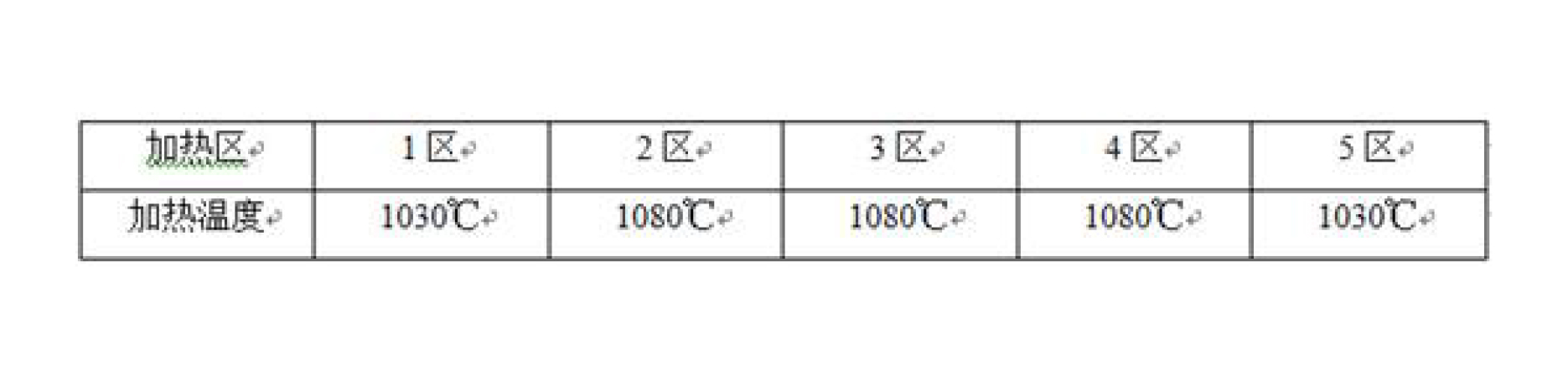

熱處理工序工藝如表4所示。光亮爐共有五個加熱區,其中1區為預熱區,設定溫度為1030攝氏度;2~4區為保溫區,設定溫度為1080攝氏度;5區為過渡區,設定溫度為1030攝氏度,進料速度為600毫米/分。退火速度700毫米/分;為確保內外表面不氧化變色,控制氫氣流量為60平方米/小時,控制氫氣露點-47攝氏度,氫氣微氧含量不超過15ppm。為確保快速冷卻,採用風機冷卻,從900~500攝氏度的冷卻時間僅為不超過1.5分種,避免了緩慢冷卻過程中碳化物析出。

表4.熱處理工藝

採用U型吊裝結構對316L不鏽鋼儀表管進行吊裝存儲;其中U型吊裝結構包括兩個U型吊鉤1和平直載物部2,且平直載物部兩端通過U型吊鉤與機架連線,使316L不鏽鋼儀表管產品可平直吊裝與之前傳統的吊裝方式相比,避免了產品調運過程當時的碰撞、彎曲等現象,確保了成品直線度不超過1.5毫米/m,大大提高了產品的一次性合格率。

用於儀表管的一種316L不鏽鋼管的重量百分比組分為:C:0.02%,Si:0.34%,Mn:1.51%,P:0.026%,S:0.006%,Cr:17.4%,Ni:13.1%,Mo:2.13%,Co:0.02%,餘量為Fe。

- 實施例2

實施例2與實施例1的區別在於,開坯冷軋送進量為2.0毫米/牛,軋制速度60次/分鐘;成品冷軋進量為2.0毫米/牛,軋制速度為150次/分鐘。

光亮爐的五個加熱區,其中1區設定溫度為1010攝氏度;2~4區設定溫度為1060攝氏度;5區為溫度為1010攝氏度,進料速度為600毫米/分。控制氫氣流量為50平方米/小時,控制氫氣露點-40攝氏度,氫氣微氧含量不超過15ppm。從900~500攝氏度的冷卻時間僅為不超過3.0分種。

用於儀表管的一種316L不鏽鋼管的重量百分比組分為:C:0.015%,Si:0.5%,Mn:1.0%,P:0.03%,S:0.005%,Cr:18.0%,Ni:12.0%,Mo:2.5%,Co:0.05%,餘量為Fe。

所述冷軋工序中使用的冷軋機芯棒設定有與潤滑油配合用於防止芯棒磨損的高溫防護套管4;所述高溫防護套管具有三層結構,與所述冷軋機芯棒接觸的第一層41和與所述圓管坯接觸的第三層43由高膨鬆性SiO2纖維製成,連線所述第一層和所述第三層的第二層42是氧化鐵紅矽膠材料。

- 實施例3

實施例3與實施例1的區別在於,開坯冷軋送進量為4.0毫米/牛,軋制速度80次/分鐘;成品冷軋進量為1.0毫米/牛,軋制速度為100次/分鐘。

光亮爐的五個加熱區,其中1區設定溫度為1020攝氏度;2~4區設定溫度為1070攝氏度;5區為溫度為1020攝氏度,進料速度為600毫米/分。控制氫氣流量為70平方米/小時,控制氫氣露點-60攝氏度,氫氣微氧含量不超過15ppm。從900~500攝氏度的冷卻時間僅為不超過1.0分種。

用於儀表管的一種316L不鏽鋼管的重量百分比組分為:C:0.04%,Si:0.12%,Mn:2.0%,P:0.02%,S:0.010%,Cr:16.0%,Ni:14.0%,Mo:2.0%,Co:0.01%,餘量為Fe。

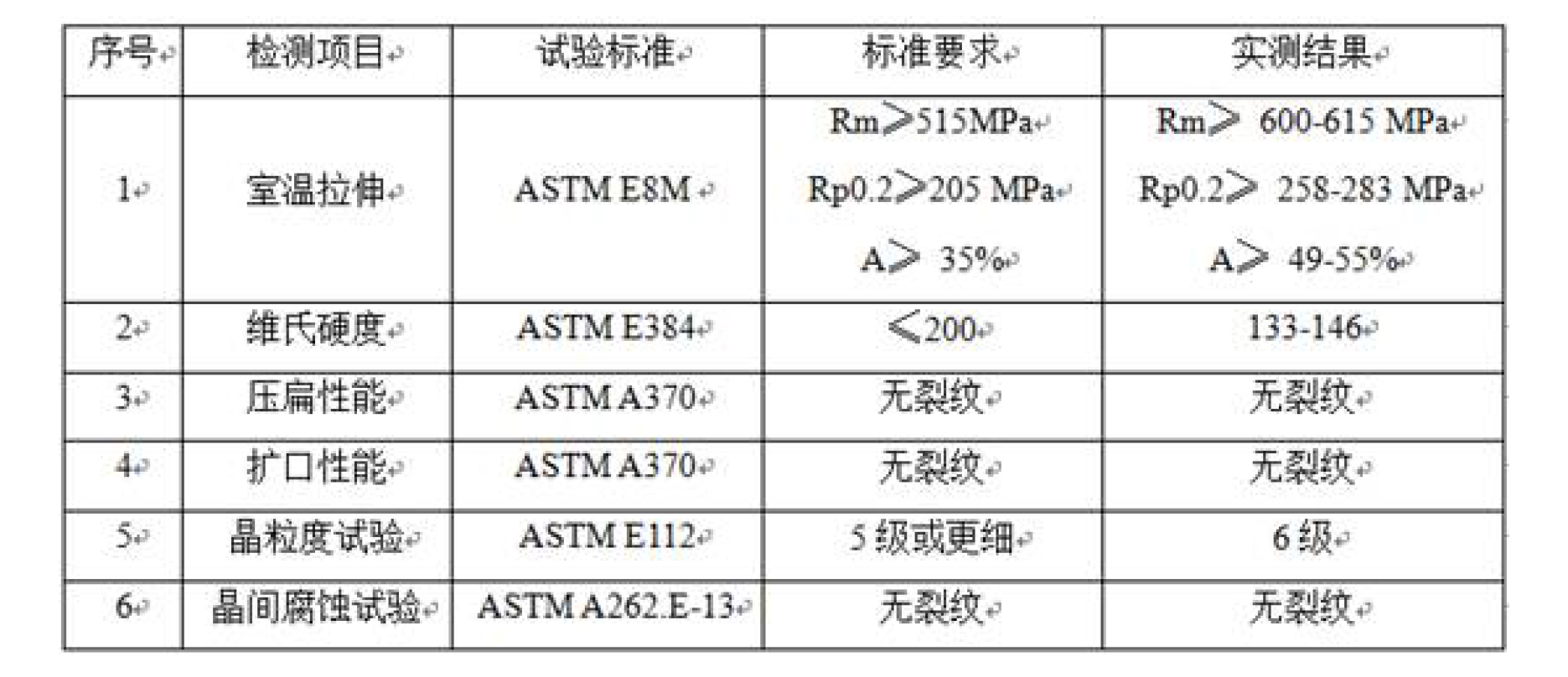

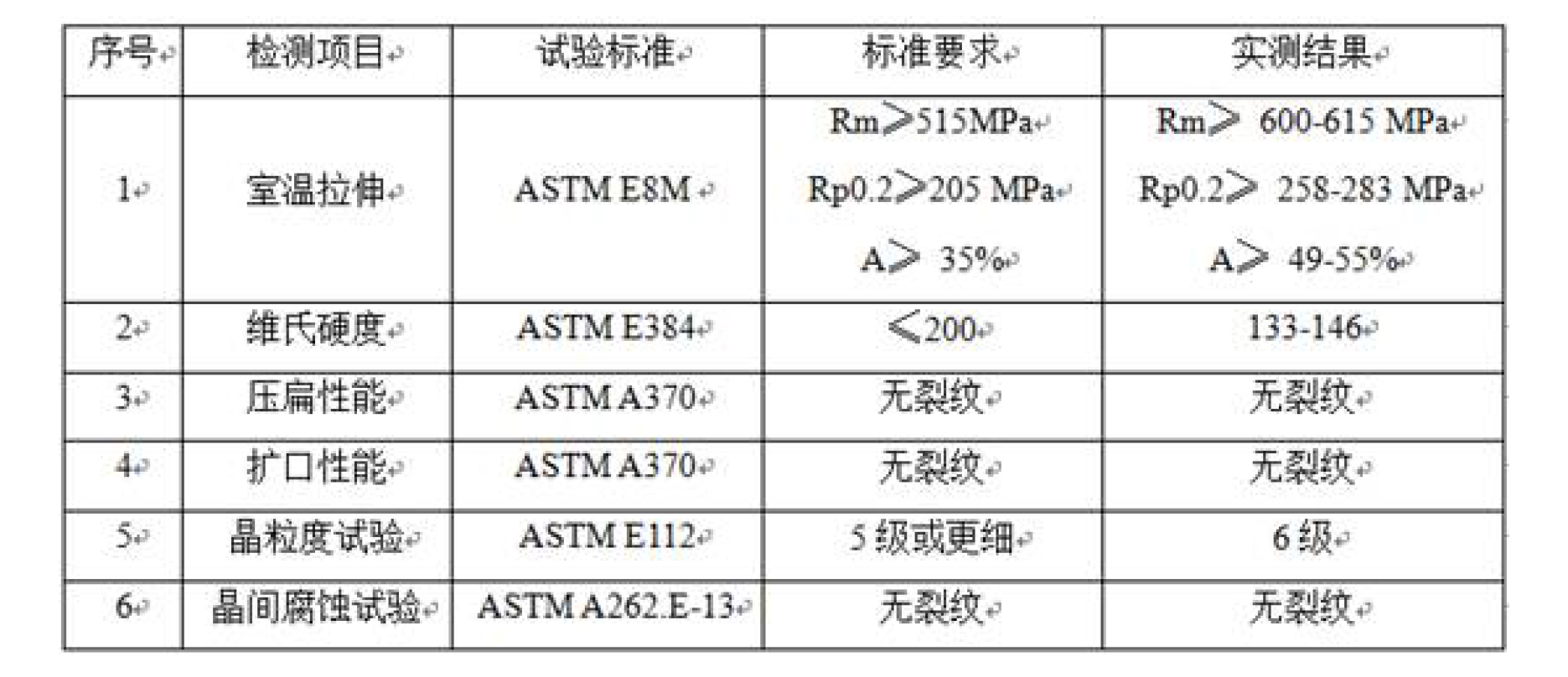

對利用實施例1、實施例2和實施例3所述的工藝製備而成的一種核安全級316L不鏽鋼小口徑儀表管進行檢測,外觀質量檢測方法為:被檢鋼管表面光照度大於1000Lux;被檢表面不得有影響檢測和評價的任何異物;當被檢驗表面能以正常方式接近時,則應採用與表面大於30°的視角,於最大距離600毫米處,進行檢驗;鋼管內外表面都必須完好無損,不允許存在裂縫、摺疊、龜裂、裂紋、軋折、離層和節痕等缺陷。對退火態成品取樣檢測,外觀質量均符合要求。其他各項性能指標如下表5所示:

表5.核安全級316L不鏽鋼小口徑儀表管綜合性能

無損檢測結果如下:

(1)超音波尺寸精度檢測

採用CL15超音波測厚儀對直管外徑、壁厚進行檢測,直管的外徑和公差為Φ9.53(0~+0.12)毫米,直管的壁厚和公差為1.65(0~+0.33)毫米,符合採購技術條件要求。

(2)超音波探傷

採用CTS-8006A型脈衝反射式超音波探傷儀或USIP40(JL-WSC5)脈衝反射式超音波檢測設備按照ASMEBPVC進行內外表面的縱向和環向超聲試驗,標準試樣矩形槽的深度0.1~1毫米,寬度不大於1.6毫米,長度不大於12.5毫米。超音波探傷合格率超過95%。

(3)渦流探傷

採用MAC175數字渦流探傷儀按照ASMEBPVCNC-2554進行縱向和環向渦流試驗,標準試樣通孔的直徑不大於1.5毫米,切槽深度不大於0.1毫米,寬不大於1.5毫米,切槽長不大於25毫米。渦流探傷合格率達到100%。

榮譽表彰

2018年12月20日,《一種核安全級316L不鏽鋼儀表管》獲得第二十屆中國專利優秀獎。